Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Dans ce Instructable, je vais vous montrer comment j'ai construit un ascenseur jouet à deux niveaux, avec des portes coulissantes fonctionnelles et une voiture qui monte et descend à la demande.

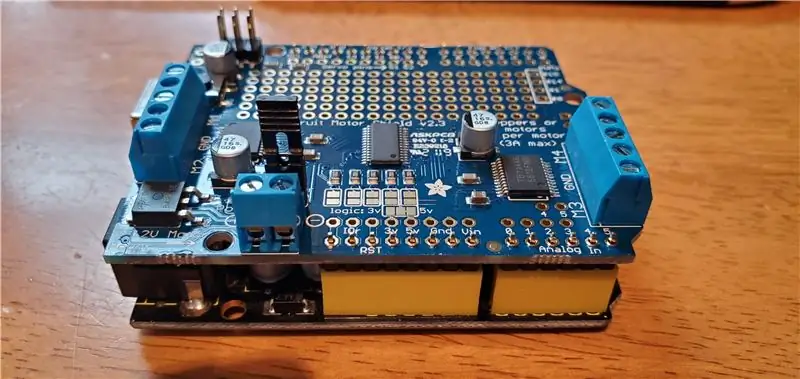

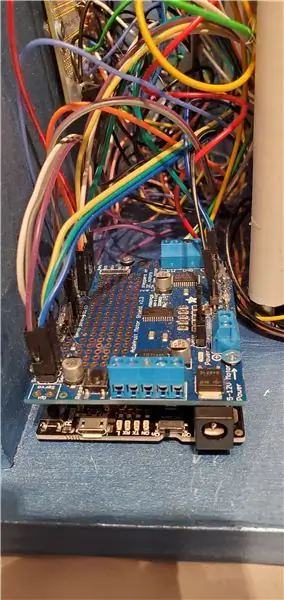

Le cœur de l'ascenseur est un Arduino Uno (ou dans ce cas un Adafruit Metro), avec le Adafruit Motor Shield installé dessus. Le bouclier permet de piloter beaucoup plus facilement les deux servos nécessaires à l'ouverture et à la fermeture des portes, ainsi que le moteur pas à pas qui fait monter et descendre la voiture.

La structure réelle est vraiment la partie facile et peut être faite comme vous le souhaitez. La partie délicate consiste à tout faire rentrer à l'intérieur et à s'assurer que les choses sont correctement alignées.

Alors, cela dit, allons-y !

Fournitures

- Arduino Uno (ou équivalent)

- Bouclier moteur Adafruit

- Conseil de perf

- En-têtes pour Arduino et shield

- Servos à rotation continue (2)

- Moteur pas à pas NEMA 17

- Support moteur pas à pas

- Panneaux de fibres à densité moyenne (MDF) morceaux de 1/2" et 1/4"

- Feuilles d'aluminium

- Barre en aluminium

- Tiges en aluminium

- Profilé en U en aluminium

- Tige en acier

- Tuyau PVC (1/8" et 1/4")

- courroie de distribution de 10 mm

- poulies de 10 mm

- pistolet à colle chaude

- des vis

- feuilles de plexiglas

- Échantillons de revêtements de sol

- Ruban adhésif

- Fils

- Boutons haut/bas

- Micro-interrupteurs

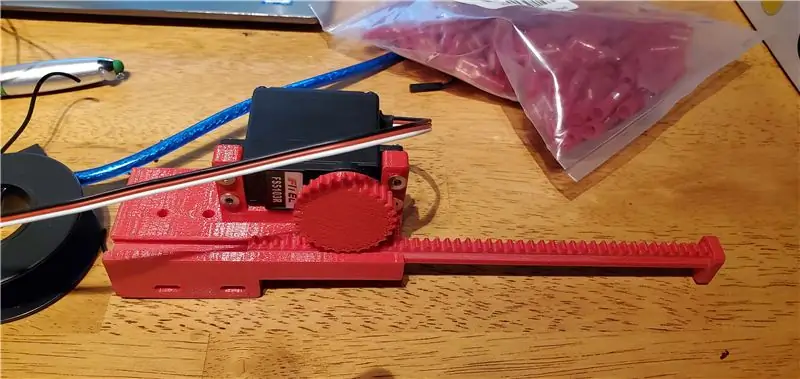

- Grand actionneur linéaire - les plans sont ici

Étape 1: Les portes

Le premier problème auquel j'ai décidé de m'attaquer était les portes. Les portes devaient bouger d'avant en arrière et être sécurisées en bas et en haut pour qu'elles ne claquent pas.

J'ai fini par utiliser des profilés en U en aluminium, normalement utilisés comme bordures pour les planches, le long du bas pour maintenir les portes sur la bonne voie. Le sommet était un peu plus délicat. J'ai trouvé des plans imprimés en 3D pour un actionneur linéaire en ligne et j'ai pensé que ceux-ci seraient parfaits pour fermer la porte et l'ouvrir. J'ai fabriqué les portes à partir de petits panneaux MDF et j'ai enveloppé des feuilles d'aluminium autour du panneau pour lui donner un aspect métallique. (voir photo)

J'ai mis une tige d'acier sur le dessus de la porte et collé à chaud un morceau de tuyau en PVC sur le dessus du panneau de porte. La tige s'adaptait à l'intérieur du tuyau et permettait à la porte de se déplacer librement d'avant en arrière, tandis que le 8e pouce inférieur environ de la porte se trouvait à l'intérieur du canal en U pour la maintenir droite.

J'ai placé l'actionneur linéaire au-dessus de la tige d'acier et j'ai utilisé plus de tuyau en PVC et plus de colle chaude pour permettre à l'actionneur de déplacer la porte. L'actionneur linéaire est conçu autour d'un servomoteur de taille amateur, j'ai donc ajouté ceux-ci.

Étape 2: la structure

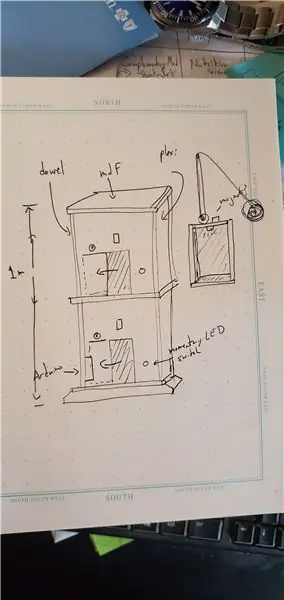

J'ai d'abord fait un croquis approximatif de ce à quoi je voulais que l'ascenseur ressemble. Il devait avoir 2 étages, avec une voiture qui monte et descend et des portes qui s'ouvrent à chaque étage. Le produit final s'est écarté du croquis initial, mais ce n'est pas grave !

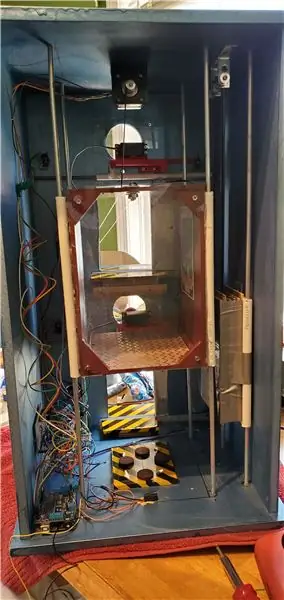

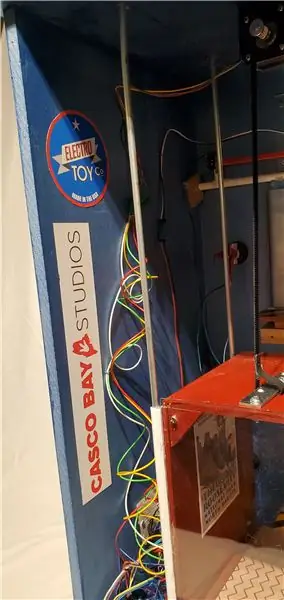

Ensuite, j'ai construit la structure à partir de panneaux de fibres à densité moyenne (MDF), mesuré les planchers et les ouvertures de portes et découpé les formes avec une scie sauteuse et une scie cloche. La base et le dessus sont un peu plus grands que le bâtiment pour lui donner une certaine stabilité et un attrait visuel. La structure n'a que 3 côtés, car j'ai décidé de laisser le dos ouvert pour que vous puissiez regarder à l'intérieur.

Les pièces latérales mesurent 24 pouces de haut et 12 pouces de large, et le haut et le bas sont de 15 pouces carrés, tous faits de panneaux MDF de 1/2 . Les portes mesurent 6 pouces de haut et environ 4 pouces de large. Assurez-vous de laisser suffisamment de place pour que la porte soit cachée sur le côté lorsqu'elle est ouverte.

J'ai également ajouté un petit rebord d'atterrissage pour l'extérieur du 2ème étage.

J'ai également fait un trou de 2 sur chaque porte pour une fenêtre ou un indicateur de sol, des trous pour les boutons d'appel à côté de chaque porte et un petit trou pour une LED au-dessus de chaque ouverture de porte (que je n'ai pas fini d'utiliser)

J'ai peint le tout en bleu métallisé.

Étape 3: La voiture

La cabine d'ascenseur était en MDF et un morceau de plexiglas pour l'arrière, vous pouvez donc voir les voitures Matchbox ou les gars Lego que vous avez mis dans l'ascenseur. La voiture elle-même est une simple boîte, rien d'extraordinaire. Je l'ai peint et j'ai mis des cartes postales à l'intérieur comme affiches. Il s'est avéré un peu lourd, donc je ne savais pas comment le moteur le soulèverait en utilisant mon plan d'origine. Nous y reviendrons.

La partie difficile de la voiture était de savoir comment la soulever et l'empêcher de se balancer. En utilisant la méthode éprouvée de la colle chaude et du pvc (j'y reviendrai aussi, ne l'oublions pas), j'ai mis quatre tiges d'aluminium allant du haut vers le bas de la structure, et les ai alignées avec la voiture et le tuyau que j'ai collé à chaque coin. Cela maintenait l'ascenseur en place pendant qu'il montait et descendait.

Les pièces imprimées en 3D dépassaient un peu de la paroi intérieure de la structure, j'ai donc dû garder la cabine d'ascenseur à quelques centimètres de l'ouverture de la porte. Je ne voulais pas avoir un monticule de corps au fond de la cage d'ascenseur des minifigs Lego qui ne "faisaient pas attention à l'énorme écart", alors j'ai ajouté une courte plate-forme à l'intérieur de la porte, qui se rapprochait assez du côté ouvert de la cabine d'ascenseur, ce qui a résolu le problème.

Étape 4: Moteur et contrepoids

Le problème suivant était de savoir comment faire monter et descendre la voiture. J'ai acheté un moteur pas à pas NEMA-17 (c'est la taille, pas la puissance) d'Adafruit et j'ai essayé de soulever la cabine d'ascenseur avec de la ficelle et une bobine imprimée en 3D attachée à l'arbre du stepper pour enrouler la ficelle.

Cela n'a pas fonctionné, alors j'ai commencé à réfléchir au fonctionnement d'un vrai ascenseur, avec un contrepoids. De cette façon, le moteur n'a pas à soulever tout le poids de la voiture, il doit simplement démarrer le mouvement initial, ce qui nécessite beaucoup moins de couple. J'ai beaucoup appris sur le couple sur ce projet.

Quoi qu'il en soit, mon idée de contrepoids était solide et j'ai fini par utiliser un système de courroie et de poulie de 10 mm de large, similaire à ce qui est utilisé pour construire une imprimante 3D. La voiture pesait environ un kilogramme (2 livres) et le moteur pas à pas était évalué comme capable de soulever 2 kilogrammes à un centimètre du centre de l'arbre. (Plus de problèmes de couple) C'était donc bien parti.

Une extrémité de la courroie a été fixée au sommet de la cabine d'ascenseur (à l'aide d'une plaque métallique vissée), puis la courroie est montée directement sur un engrenage denté du moteur pas à pas, qui était monté au plafond de la structure. La courroie est ensuite passée à 90 degrés sur le dessus de la structure jusqu'à une deuxième poulie dentée, celle-ci a été fixée à une autre tige d'acier, montée sur des supports. (voir photos) À partir de là, la courroie a fait un autre virage à 90 degrés vers le bas et cela a été attaché au contrepoids. (Évidemment, vous devez mesurer tous ces éléments et les placer avec précision pour éviter une tension supplémentaire sur la ceinture)

Le contrepoids était composé de quatre échantillons de parquet en bois de Home Depot que j'ai vissés et collés ensemble. La ceinture était serrée au milieu des pièces et la queue en excès était également vissée à l'extérieur. J'ai placé 2 tiges d'acier sur lesquelles le contrepoids se déplace de haut en bas, en utilisant les tuyaux en PVC collés de chaque côté du faisceau de contrepoids pour le monter.

Avec toutes les pièces structurelles en place, il était temps de travailler sur l'électronique.

Étape 5: Commutateurs et électronique

Le cerveau de ce projet est un Arduino Uno, avec un Adafruit Motor Shield sur le dessus. Le blindage facilite grandement le pilotage des deux servomoteurs et du moteur pas à pas, tout en permettant l'accès à la plupart des broches de l'Arduino. Le moteur pas à pas nécessite également plus que la sortie 5V de l'Arduino, et le blindage vous permet d'augmenter la tension du moteur et de la réduire pour l'Arduino. Le moteur prend jusqu'à 12 V, mais j'ai finalement opté pour une entrée de 9 V, car j'ai fait frire un régulateur de tension sur un Arduino lorsqu'une des portes s'est coincée.

J'ai pris une autre page de la façon dont les imprimantes 3D sont construites et j'ai utilisé de petits commutateurs de contact à tous les points où vous voulez que les choses s'arrêtent de bouger. J'ai donc eu un contact momentané à 6 endroits. Ils ont détecté où se trouvait la voiture et quel était l'état de chaque porte. Lorsque la voiture était au bas de la structure, elle appuyait sur un interrupteur sous la voiture. Lorsqu'il était en haut, un interrupteur en bas du contrepoids était activé. Les portes ont également frappé un interrupteur de chaque côté, lorsqu'il était ouvert ou fermé.

Pour appeler l'ascenseur, j'ai mis des boutons lumineux sur le devant de la structure. Ce sont des boutons triangulaires sympas avec des LED à l'intérieur afin qu'ils s'allument lorsqu'ils sont enfoncés (si vous les câblez de cette façon).

Le code réel de ce projet n'est pas trop complexe. La boucle principale de l'esquisse Arduino vérifie les pressions sur les boutons haut ou bas. Selon la position de la voiture, le programme répond soit en déplaçant la voiture puis en ouvrant la porte pendant quelques secondes, et en fermant la porte. Ou, si la voiture est à l'étage où le bouton a été enfoncé, elle ouvre simplement la porte, puis la ferme après 5 secondes.

Il y avait beaucoup, beaucoup de dépannage, mais finalement j'ai réussi à tout faire fonctionner de manière fiable. La dernière étape était un gros morceau de plexiglas à l'arrière avec un trou percé pour accéder à la prise d'alimentation.

C'était un projet vraiment amusant et j'ai beaucoup appris. Quand je le construisais, je cherchais partout des plans sur quelque chose comme ça, mais je ne pouvais pas trouver grand-chose. J'espère donc que ce Instructable peut aider quelqu'un qui cherche à construire un projet similaire.

Étape 6: Pensées de clôture

Une chose que j'ajouterais à une deuxième construction serait un moyen de détecter si quelque chose bloque la porte, comme un véritable ascenseur. Je pense qu'une sorte de capteur de lumière pourrait fonctionner, mais quelqu'un de plus intelligent que moi peut le comprendre.

De plus, il s'agissait d'un projet pour un client, et je le leur ai expédié via UPS. Cependant, j'ai laissé UPS l'emballer, ce qui s'est avéré être une énorme erreur. L'ascenseur est arrivé avec quelques morceaux cassés, la courroie s'est désengagée et l'une des portes ne fonctionnait pas. J'ai travaillé avec le client pour le faire fonctionner, mais certains de mes tuyaux en PVC collés à chaud se sont détachés, et à l'avenir, j'essaierais probablement de trouver une solution plus élégante que la colle chaude. Aussi, la prochaine fois, je l'emballerai moi-même ! J'espère que vous avez apprécié ce Instructable. Découvrez plus de projets sur cascobaystudios.com

Merci d'avoir lu et à la prochaine!

Étape 7: Coder

Le code Arduino est dans le fichier joint. C'est un sacré bordel, mais ça marche !

Finaliste du concours Arduino 2020

Conseillé:

Ascenseur de moteur pas à pas contrôlé par IR : 15 étapes

Ascenseur à moteur pas à pas contrôlé par IR : j'avais besoin d'automatiser le levage d'une grande image qui cache un téléviseur monté au-dessus d'une cheminée. L'image est montée sur un cadre en acier coulissant personnalisé qui utilise des cordes, des poulies et des contrepoids afin qu'elle puisse être soulevée à la main. Cela semble bien en théorie, mais inc

Disposition de chemin de fer modèle automatisé simple - Contrôlé par Arduino : 11 étapes (avec photos)

Disposition de chemin de fer modèle automatisé simple | Contrôlé par Arduino : les microcontrôleurs Arduino sont un excellent ajout au modélisme ferroviaire, en particulier lorsqu'il s'agit d'automatisation. Voici un moyen simple et facile de démarrer avec l'automatisation des chemins de fer miniatures avec Arduino. Alors, sans plus tarder, commençons

(Ascensor) Modèle d'ascenseur utilisant Arduino, App Inventor et d'autres logiciels gratuits : 7 étapes

(Ascensor) Modèle d'ascenseur utilisant Arduino, App Inventor et autres logiciels gratuits : ESPConstrucción, paso a paso, de un ascensor a escala usando arduino (como controlador del motor y entradas y salidas por bluetooth), app inventeur (para diseño de aplicación como panel de control del ascensor) y freeCAD y LibreCAD para diseño.Abajo

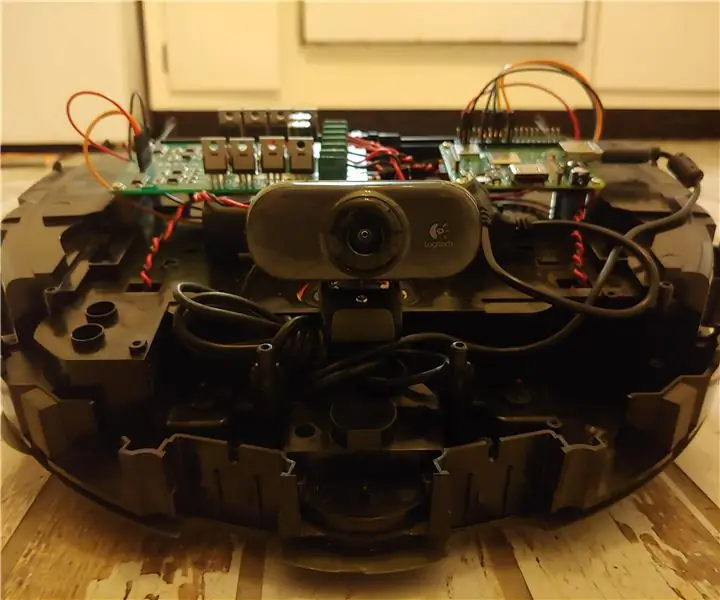

Robot Roomba contrôlé par navigateur avec le Raspberry Pi modèle 3 A+ : 6 étapes (avec photos)

Robot Roomba contrôlé par navigateur avec le Raspberry Pi Model 3 A+ : Aperçu Il existe de nombreux hacks Roomba qui permettent le contrôle via l'interface série. Je n'ai pas

Lumières d'ascenseur sans ascenseur : 6 étapes (avec photos)

Éclairage d'ascenseur sans ascenseur : Contexte Il y a quelques années, tous les ascenseurs d'un immeuble local ont été refaits. Un de mes amis a vu toutes les pièces qui étaient jetées et a obtenu la permission de les récupérer. Nous avons recherché et trouvé plusieurs articles intéressants. La meilleure partie que je