Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

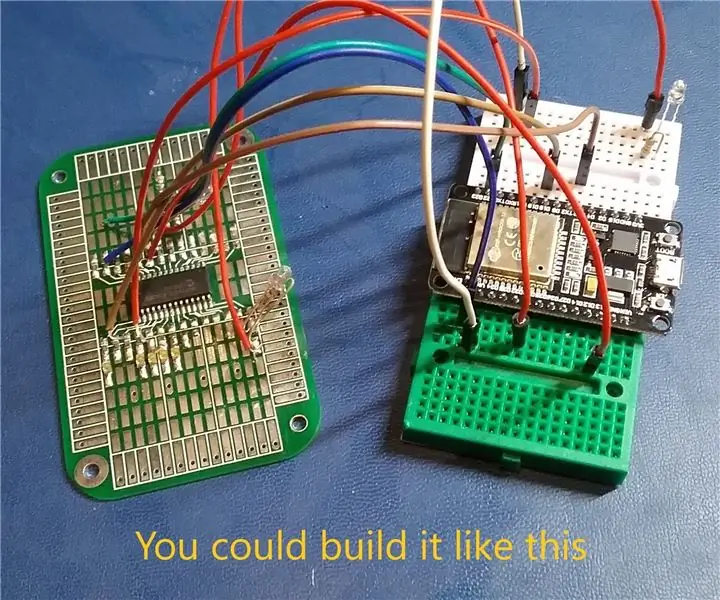

Si vous avez passé du temps à travailler sur des projets électroniques, vous savez à quel point cela peut être amusant et excitant. Rien n'est plus exaltant que de voir votre circuit prendre vie sous vos yeux. Cela devient encore plus excitant lorsque votre projet se transforme en un gadget utile que vous souhaitez installer de manière permanente dans votre maison ou votre bureau. Mais quelle est la meilleure façon d'y parvenir ? La planche à pain n'est certainement pas la solution, et construire un circuit compliqué sur une proto-carte peut devenir assez fastidieux. Ces deux outils ont leur place, mais ils ne sont pas idéaux pour une production réaliste.

La solution? Réalisez votre projet à l'aide d'un PCB (Printed Circuit Board). Avec le nombre de fabricants et d'amateurs qui augmente quotidiennement, les fabricants rendent des services de niveau professionnel disponibles (et abordables) pour tout le monde. À une époque, il était incroyablement coûteux de concevoir et de fabriquer des PCB. Avec un logiciel de CAO de haute qualité facilement disponible gratuitement dans certains cas, et des usines fabriquant de petites cartes prototypes pour aussi peu que 5 $ plus les frais d'expédition. Il y a très peu de raisons de ne pas profiter de ces services.

Mon objectif est de vous accompagner dans ce projet à un niveau élevé. Parce que chaque logiciel de CAO est légèrement différent, vous devrez collecter des connaissances auprès d'autres sources pour que cela se produise. Je posterai des liens vers quelques ressources que j'ai trouvées utiles. Avant de vous inquiéter du temps qu'il faut pour acquérir ces compétences, permettez-moi de dire que j'ai commencé avec une connaissance et une expérience absolument nulles, et que je réalisais des conceptions réussies après avoir passé moins de 8 heures à apprendre à partir de ressources en ligne.

J'ai personnellement utilisé ces trois packages de logiciels de CAO, mais je vous recommande de regarder ces vidéos d'introduction pour avoir une idée de la configuration de chacun d'eux.

- Une introduction à KICAD

- Webinaire d'introduction à Eagle CAD

- Présentation d'Altium

Le docteur Peter Dalmaris a un excellent cours basé sur KICAD que j'ai terminé et que je recommande vivement si c'est le logiciel que vous choisissez. Ses explications sur le fonctionnement de toutes les fonctionnalités sont faciles à suivre et très complètes. Voici un lien vers sa classe à Tech Explorations.

Une autre option à considérer (bien que ce ne soit pas celle que j'ai moi-même utilisée) est EasyEDA. J'ai vu d'autres fabricants utiliser ce logiciel en ligne pour créer des designs très solides.

Let's get conception!

Fournitures

- PC avec logiciel de CAO

- Fer à souder

- Flux

- 1 module ESP-32 (WROOM-32D)

- 2 MCP 23017 (boîtier SOIC)

- Régulateur 5 volts (L7805)

- Régulateur 3,3 volts (AP2114H)

- prise cylindrique DC générique pour une fiche de 2,1 mm

- Embouts mâles ou femelles (facultatif)

- Four grille-pain et pâte à souder (facultatif)

- Perceuse (facultatif)

Étape 1: Planification et conception

Il est très important d'avoir une base solide pour tout projet. Un peu de temps passé à planifier peut vous éviter des heures de frustration sur la route.

Un bon point de départ consiste à créer une liste des fonctions et caractéristiques que vous souhaitez que votre conception ait. Ce qui suit est la liste que j'ai utilisée lorsque j'ai créé cet exemple de projet.

- Une carte basée sur ESP-32 compatible avec les conceptions ESP-32 existantes

- Plus de broches numériques que le kit de développement ESP-32 standard

- Disponible 5v et 3v3 pour alimenter les accessoires attachés au PCB

- Un port de programmation pour que je puisse mettre à jour l'unité à l'avenir

- La possibilité de fonctionner sur une entrée de 6 à 12 volts

La deuxième consiste à collecter une liste des pièces que vous souhaitez utiliser et à trouver une source facilement disponible. La dernière chose que vous voulez faire est de créer un PCB dont vous ne pouvez pas acheter les pièces. Vous devez également collecter les fiches techniques des fabricants pour chaque pièce que vous envisagez d'utiliser (croyez-moi, c'est TRÈS important et j'expliquerai pourquoi plus tard).

Enfin, collectez toutes les notes et dessins que vous avez peut-être déjà créés pour cette conception. Cela inclurait toutes les contraintes physiques que vous pourriez avoir. Comme vous voudriez que votre carte soit compatible avec un shield Arduino ou qu'elle s'insère dans un boîtier spécifique. Toutes ces informations seront nécessaires à différentes étapes du processus.

Étape 2: schéma de circuit imprimé à l'aide de la CAO

Commençons à faire notre schéma!

En général, j'aime ajouter toutes mes pièces au schéma et les disposer d'une manière qui a du sens pour moi. À ce stade où vous les placez n'a aucun impact sur l'emplacement physique sur le PCB, vous pouvez donc utiliser cette flexibilité à votre avantage. Si vous n'avez pas d'empreintes pour tous vos composants, je recommande vivement SnapEDA et Ultralibrarian. Ces ressources proposent une sélection étonnante de pièces disponibles pour à peu près tous les logiciels de CAO que vous utilisez. Recherchez simplement le numéro de pièce du composant et téléchargez les fichiers appropriés. Ils ont des tutoriels vous apprenant comment importer ces fichiers si vous ne savez pas déjà comment le faire.

Avant de câbler vos pièces ensemble, il est préférable de vérifier la précision des brochages de chaque composant. C'est pourquoi il est important d'avoir les fiches techniques des pièces, j'ai ruiné des lots entiers de PCB (vous vous souvenez de ces heures de frustration?) Parce que j'ai sauté cette étape. Si vous n'avez pas fait la pièce vous-même (et parfois même si vous l'avez fait), vérifiez TOUJOURS.

Lorsque vous allez câbler votre schéma, j'ai trouvé avantageux d'utiliser des étiquettes de réseau pour établir les connexions. Si vous avez une grande quantité de fils dans tous les sens, cela devient difficile à suivre et augmente également les chances d'établir une connexion à un endroit où vous ne devriez pas (plus d'heures de frustration). Un équilibre entre les fils et les étiquettes de filet est généralement le meilleur, assurez-vous simplement d'utiliser une liste d'étiquettes de filet qui auront du sens pour quiconque regarde la conception. Cela vous facilitera la vie si vous revenez à cette conception à l'avenir en voulant apporter des modifications ou dépanner la conception d'origine.

Le schéma est également un bon endroit pour laisser des notes sur la façon dont les différentes parties du circuit sont censées fonctionner. C'est un bon moyen de garder une trace de tous les détails nécessaires pour que la chose fonctionne comme il se doit. Un exemple sur ce projet est qu'un cavalier est requis entre la broche d'activation du module ESP et l'alimentation 3.3v pour la programmation. Bien que ce ne soit probablement pas le seul endroit où vous devriez documenter ce genre d'informations, il est certainement bon de prendre l'habitude de TOUT écrire.

Donnez à votre schéma une bonne inspection avant de passer à l'étape suivante. Cela doit être correct pour que le processus de mise en page PCB se déroule sans heurts. Une approche lente et méthodique vous donnera toujours le meilleur résultat final. Passez en revue toutes les notes que vous pourriez avoir et vérifiez chacune d'entre elles par rapport au schéma.

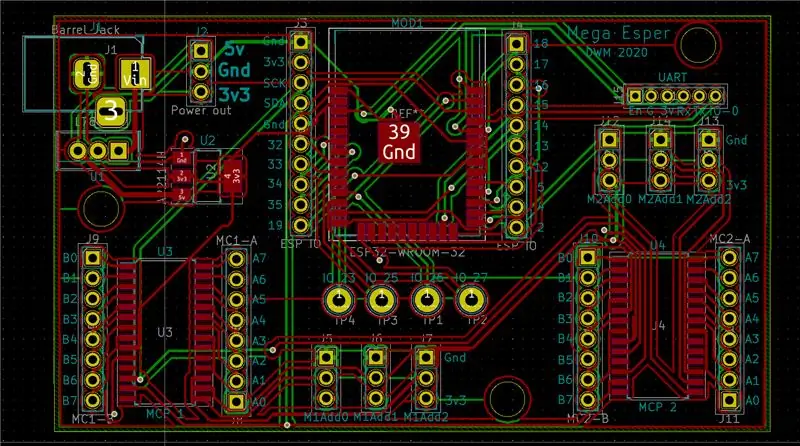

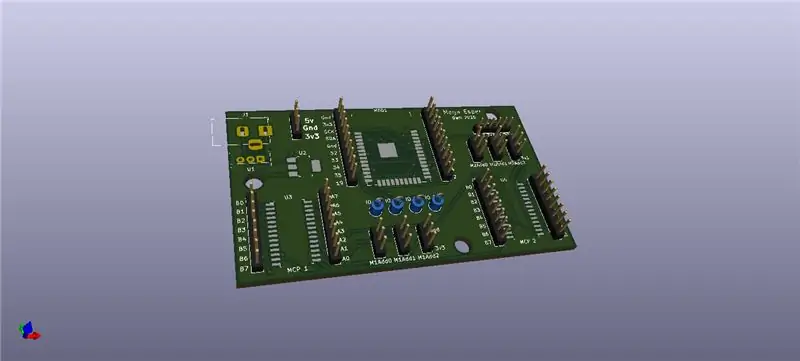

Étape 3: mise en page PCB

Avant de commencer à organiser nos composants, il est préférable de regarder les empreintes de pas et de s'assurer qu'elles sont correctes pour les pièces que vous avez l'intention d'utiliser. Par exemple, certaines pièces auront des variantes de trous et de CMS disponibles, assurez-vous de n'utiliser que des pièces que vous pourrez installer. Le module EPS-32 a un tampon en dessous qui nécessitera une manipulation spéciale (nous en parlerons plus tard). Assurez-vous simplement d'avoir un plan pour ces situations. Après avoir sélectionné les emballages appropriés pour nos composants, vous devez à nouveau vérifier les brochages de chaque pièce par rapport à la fiche technique (avez-vous remarqué une tendance ici ?) Croyez-moi quand je dis que ceux-ci peuvent être faux et que cela fera une longue journée si vous devez retracer ces problèmes plus tard

Lorsque vous organisez vos composants, assurez-vous de tenir compte de toutes les contraintes physiques que j'ai mentionnées plus tôt. Dans certains cas, il peut être nécessaire de placer certaines pièces en premier car leur emplacement est critique et d'adapter tout le reste autour d'elles. N'oubliez pas de placer les pièces qui sont reliées les unes aux autres, mais laissez également suffisamment d'espace pour que vous puissiez travailler avec pendant l'assemblage. Si vous prévoyez d'utiliser un boîtier spécifique, il peut être judicieux de créer d'abord le profil de la carte et les trous de perçage.

Une fois que tous vos composants sont situés là où vous le souhaitez, il est temps de commencer à router vos pistes. Il y a quelques points clés à retenir en faisant cela.

- La trace la plus courte possible est généralement la meilleure

- Plus gros est généralement mieux (en particulier pour les lignes d'alimentation)

- Vous devez connaître la quantité de courant qu'une piste donnée doit gérer et vous assurer que la taille que vous avez sélectionnée peut gérer cette quantité en toute sécurité (il s'agit d'un problème de sécurité très important, une surintensité peut provoquer un échauffement et potentiellement un risque d'incendie)

- Sachez quelles tolérances votre fabricant est en mesure de maintenir et suivez ces directives. Voici un lien vers la page des capacités d'un fabricant (votre logiciel de CAO peut avoir un vérificateur de règles de conception qui vous alertera de tous les endroits qui ne répondent pas à une norme que l'usine peut suivre)

Bien que le routage des pistes puisse être un casse-tête amusant, nos conceptions peuvent parfois devenir compliquées, ce qui en fait un défi extrême. Dans ces cas, l'utilisation d'un logiciel de routage automatique peut vous faire gagner un temps considérable. Voici un lien vers un routeur automatique que j'ai utilisé sur plusieurs projets. Le routeur automatique importe votre projet et utilise vos règles de conception pour créer des traces appropriées pour tous vos réseaux. En règle générale, je laisserai le routeur automatique faire son travail, puis je modifierai manuellement quelques éléments que je souhaiterais peut-être différer. Vous pouvez également acheminer les traces que vous souhaitez placer dans des emplacements spécifiques, et le routeur automatique contournera ces traces existantes tout en fonctionnant sur les réseaux restants.

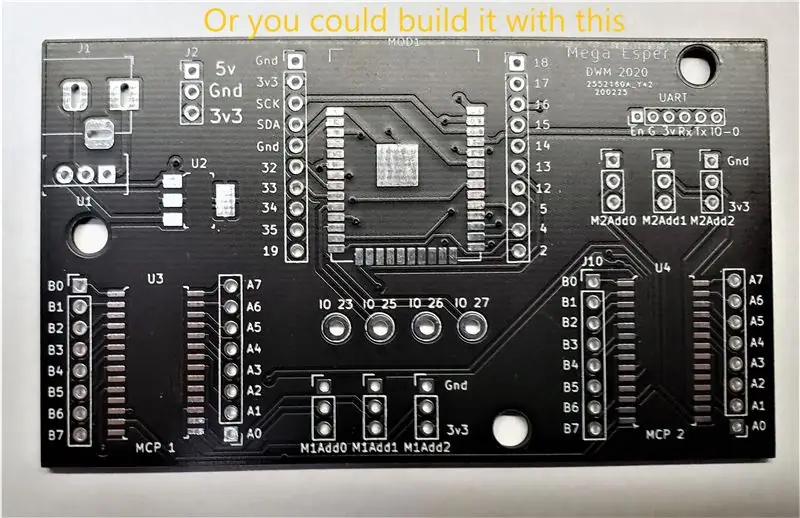

Étape 4: Touches finales et préparation pour la fabrication

Une fois les pièces placées et les pistes exécutées, votre PCB est presque prêt à fonctionner. C'est maintenant le bon moment pour donner une bonne fois de plus à l'ensemble de la mise en page. Suivez les traces en utilisant le schéma comme guide et assurez-vous que toutes les connexions dont vous avez besoin ont été effectuées.

Vous devriez également envisager d'ajouter des graphiques à votre tableau dans la couche de sérigraphie. Votre nom ou la marque d'un autre fabricant est un bon moyen de faire savoir aux autres que vous êtes fier de votre travail. Je crois aussi qu'il faut marquer la plupart, sinon tous mes points de connexion avec ce à quoi ils servent. Cela aide lorsque vous allez brancher la chose après l'assemblage et permet aux autres de comprendre plus facilement les fonctions de ces points de connexion.

Une autre chose à considérer est de marquer un identifiant de révision, surtout s'il s'agit d'un tableau que vous avez l'intention de créer plus d'une fois. De cette façon, vous pouvez apporter des modifications au circuit à l'avenir et savoir en un coup d'œil avec quelle version de la carte vous travaillez.

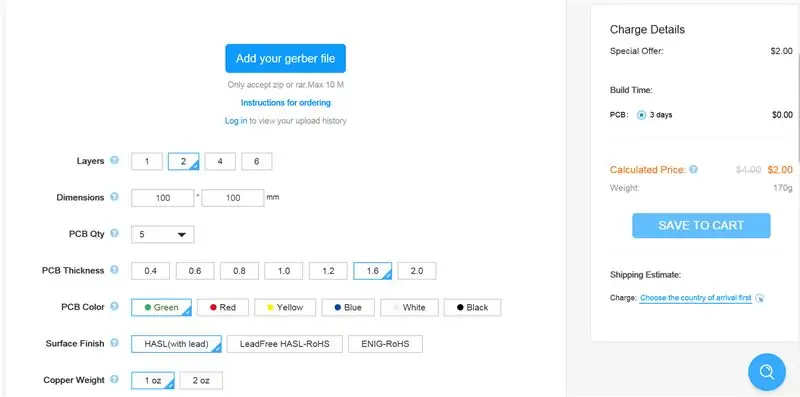

Avec tout cela fait, il est temps de tracer/exporter votre conception et de l'envoyer au fabricant. En général, il s'agit de fichiers Gerber, et ils doivent généralement tous être stockés dans un seul dossier.zip. C'est ce que vous téléchargerez lorsque vous passerez votre commande de PCB.

Voici un lien vers les fichiers Gerber pour mon exemple de projet sur GitHub

Étape 5: Commande de vos PCB

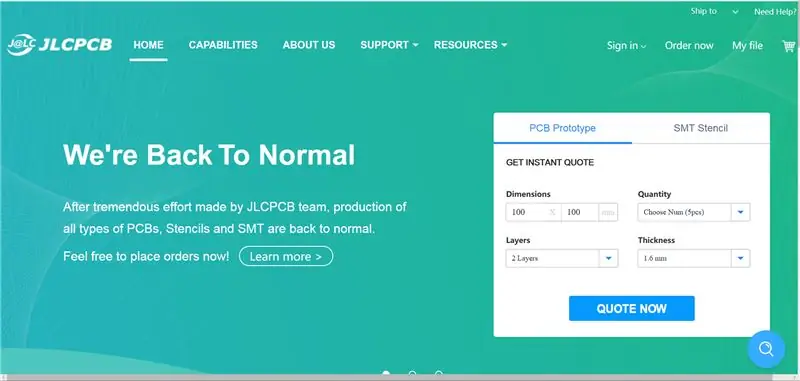

De plus en plus d'options sont disponibles pour cela que par le passé. C'est devenu si facile que n'importe qui peut faire fabriquer ses conceptions professionnellement par de grandes usines et à un prix incroyablement raisonnable.

J'ai conçu plus de 35+ PCB et tous ont été produits par JLCpcb (https://jlcpcb.com)

Une très bonne entreprise avec laquelle je n'ai jamais eu de problèmes de qualité. Voici un lien vers une vidéo qui donne une visite de leur installation et explique le processus de fabrication de PCB en détail. Visite de l'usine

Allez sur leur site web et lancez un devis. Ensuite, téléchargez le.zip de vos fichiers Gerber. Vous devriez voir un rendu de votre conception une fois le téléchargement terminé. Choisissez votre quantité, votre couleur et tout autre critère que vous souhaitez spécifier à ce moment-là. Ensuite, c'est une simple question de procéder à la caisse. Vous pouvez facilement télécharger vos propres fichiers Gerber sur une visionneuse Gerber en ligne gratuite et voir à quoi ressemblent ces fichiers lorsqu'ils sont rendus.

En règle générale, j'essaie d'envoyer plusieurs modèles à la fois pour les combiner sur l'expédition. Normalement, je m'attends à les recevoir dans 1 à 2 semaines après la commande. Cela peut bien sûr varier en fonction de divers facteurs, mais ils vous donneront des mises à jour sur l'avancement de vos commandes via leur site Web et un numéro de suivi après l'expédition de votre commande.

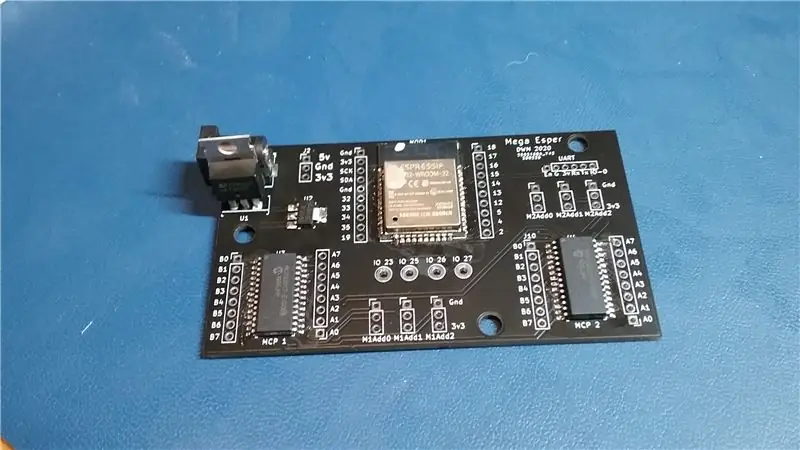

Étape 6: Construisons-le

Il est temps d'assembler !

Rappelez-vous plus tôt que j'ai mentionné qu'il existe une astuce pour souder le module ESP-32? Si vous regardez l'empreinte sur le PCB, vous remarquerez un grand coussin sous le composant. Eh bien, cela pourrait être un peu un défi, mais je dois trouver des moyens de faire le travail.

Option 1: Utilisez de la pâte à souder et un petit four grille-pain.

C'est vraiment simple, et cela va certainement vous donner les meilleurs résultats dans l'ensemble. Cette vidéo explique le processus. Assurez-vous de bien comprendre les exigences de température de la pâte à souder que vous utilisez, et vous obtiendrez des résultats assez incroyables sans trop d'effort. Cela prendra soin de souder la plupart sinon tous les composants SMD. Des points bonus si votre four grille-pain provenait d'un tas de déchets et devait être réparé avant d'être utilisé.

Option 2: Sortez la perceuse !

Cette option fonctionnera certainement mais ce n'est pas la plus idéale. Percer soigneusement un petit trou à travers le PCB au centre de ce pad vous permettra de le souder depuis l'arrière de la carte comme un composant à trou traversant. Les choses peuvent mal tourner assez facilement avec cette approche, alors prenez votre temps et utilisez un foret de haute qualité. Si vous n'avez pas l'intention d'utiliser un processus de four à refusion, vous pouvez gérer des problèmes comme celui-ci dans votre conception en ajoutant un trou traversant plaqué au centre de ce tampon. Cela vous permettra de souder avec un fer à repasser sans risquer d'abîmer votre planche.

Soudez toutes les pièces de trou traversant restantes (et SMD si vous n'avez pas utilisé la méthode de refusion). Pour les en-têtes de broches, je vais souder une seule broche pour la maintenir en place pendant que je retourne la carte pour m'assurer qu'elle est droite. Il est également bon de vérifier très soigneusement la soudure sur toutes les pièces SMD à l'aide d'une loupe quelconque. Si vous trouvez quelque chose qui doit être retouché, utilisez du flux (croyez-moi, cela fait une grande différence) et réchauffez le joint de soudure. J'ai trouvé sur mon exemple de conception que le module ESP-32 avait plusieurs endroits qui devaient être retravaillés. Notez également que je n'ai volontairement ajouté aucun en-tête à cette carte, c'est parce que j'ai l'intention de souder directement les fils de mes périphériques. Ce n'est pas toujours la meilleure approche, mais pour mon application ce n'est pas un problème.

C'est ça! du début à la fin, nous avons pris un concept de circuit et fabriqué notre propre PCB personnalisé pour ce projet. Une fois que vous avez pris le coup, les possibilités sont presque infinies. J'espère que cet Instructable vous a donné de bonnes idées et vous a indiqué des ressources utiles pour vous aider dans votre voyage de fabrication de PCB. Merci d'avoir lu!

Bonne fabrication et ne laissez pas la fumée s'échapper ! (Sérieusement, il a besoin de la fumée magique)

Conseillé:

Top 3 des projets électroniques impressionnants utilisant le transistor D-882: 9 étapes

Top 3 des projets électroniques impressionnants utilisant le transistor D-882: JLCPCB est la plus grande entreprise de prototypes de PCB en Chine et un fabricant de haute technologie spécialisé dans la production de prototypes de PCB rapides et de petits lots de PCB, avec plus de 10 ans d'expérience dans la fabrication de PCB. Ils sont en mesure de fournir des solutions rentables

Comment faire du RADAR en utilisant Arduino pour le projet scientifique - Meilleurs projets Arduino : 5 étapes

Comment faire du RADAR en utilisant Arduino pour le projet scientifique | Meilleurs projets Arduino: Salut les amis, dans cette instructable, je vais vous montrer comment créer un système radar incroyable construit à l'aide d'arduino nano, ce projet est idéal pour les projets scientifiques et vous pouvez facilement le faire avec très moins d'investissement et de chances si gagner un prix est formidable

Principaux projets IoT utilisant ESP8266 : 8 étapes

Principaux projets IoT utilisant ESP8266 : De nos jours, la machine possède des données qui doivent être partagées sur le cloud à de nombreuses fins telles que la surveillance, l'analyse ou l'activation d'actionneurs. Les machines se parlent. ESP8266 est celui du module qui fait le travail. ESP8266 peut poster les données sur Go

10 projets Arduino de base pour les débutants ! Réalisez au moins 15 projets avec une seule planche ! : 6 étapes

10 projets Arduino de base pour les débutants ! Faites au moins 15 projets avec une seule carte ! : Arduino Project & Conseil d'instruction; Comprend 10 projets Arduino de base. Tous les codes sources, le fichier Gerber et plus encore. Pas de CMS ! Soudure facile pour tout le monde. Composants facilement amovibles et remplaçables. Vous pouvez réaliser au moins 15 projets avec un seul bo

Un guide des meilleurs et des plus sûrs logiciels gratuits (collaboration) : 9 étapes

Un guide des meilleurs et des plus sûrs logiciels gratuits (collaboration) :