Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Ma récente expérience avec la sonde de capteur de température étanche DS18B20 et l'ESP-01. L'idée était de concevoir un tel appareil qui puisse surveiller et enregistrer la température de mon aquarium de 109 gallons, et je peux également vérifier la température de n'importe quelle partie du monde. J'ai donc décidé d'utiliser la puce ESP-01. J'ai conçu le boîtier et le PCB en interne. J'ai utilisé la méthode de gravure laser pour graver le PCB et imprimé en 3D le boîtier autour du PCB à l'aide de PLA. Le défi consistait à concevoir l'appareil en Thermometer Shape.

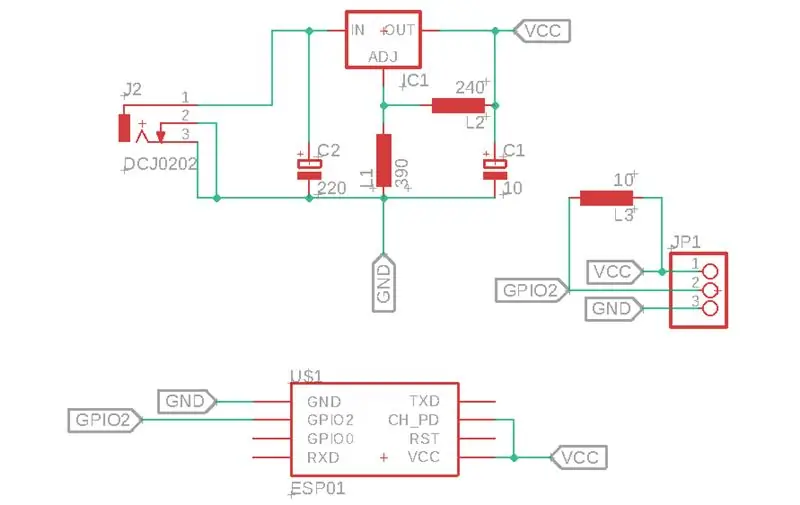

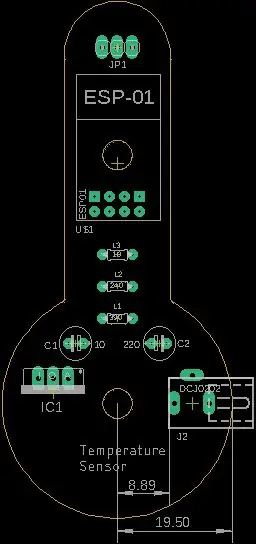

Étape 1: Conception de circuits et de circuits imprimés

Le circuit a été conçu dans Autodesk Eagle, avec tous les composants requis.

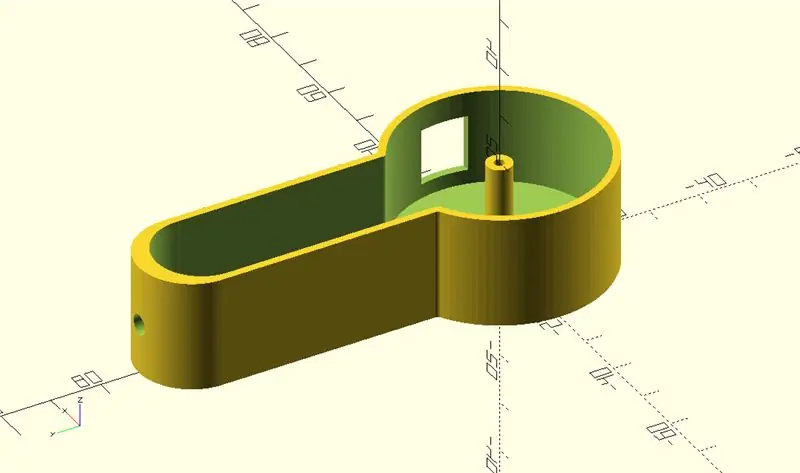

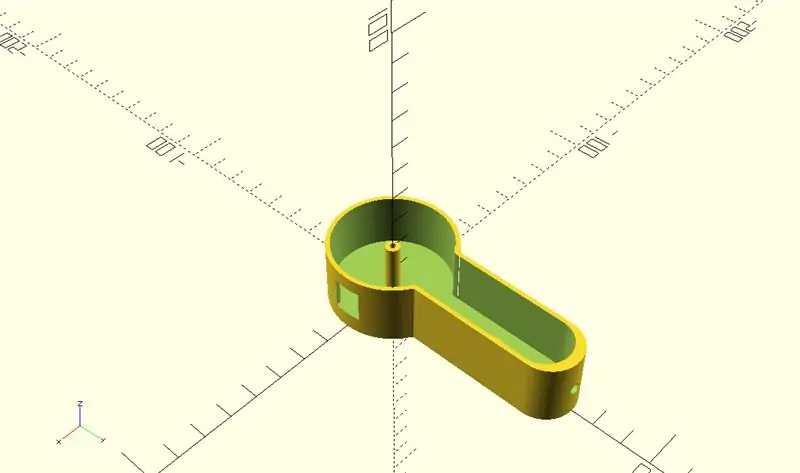

Étape 2: Conception de l'enceinte

J'ai utilisé OpenSCAD pour la conception de boîtiers.

Étape 3: Fabrication de PCB

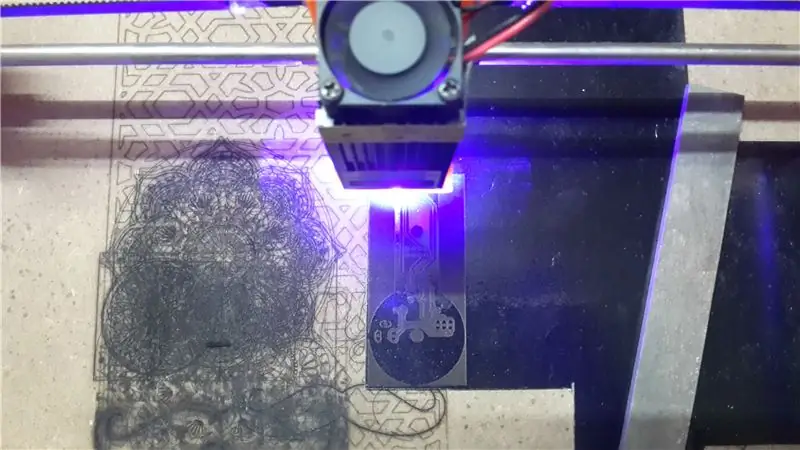

J'ai exporté le fichier image d'Eagle et l'ai traité vers GCode afin que mon logiciel laser puisse l'accepter. J'ai d'abord peint à la bombe la surface en cuivre, suivi d'un nettoyage Blank Copper Clad. Après cela, je l'ai laissé pendant 20 minutes pour durcir la peinture dans un espace bien ventilé. Une fois durci, j'ai gravé la carte au laser et j'ai retiré au laser les endroits où le cuivre doit être retiré. Après cela, j'ai utilisé la solution FeCl3 (chlorure ferrique) pour éliminer le cuivre indésirable. Les résultats peuvent être visualisés dans les images ci-jointes.

Étape 4: perçage et assemblage de circuits imprimés

J'ai découpé le PCB dans la forme requise à l'aide d'une scie et de trous percés pour les composants et les supports.

Étape 5: Assemblage final

Enfin, j'ai assemblé toutes les pièces montrées dans les images.

Étape 6: Post-scriptum

Le PCB n'était pas masqué car il ne s'agissait que d'un prototype. Mais en faisant la fabrication en interne, je peux visualiser et ressentir le produit sans aucun problème. Je n'ai pas couvert la partie de programmation ici car il existe déjà de nombreux tutoriels disponibles sur instructables. Mais pour information, j'ai utilisé le serveur auto-hébergé Blynk pour surveiller la température.

Conseillé:

Capteur de température et d'humidité à énergie solaire Arduino en tant que capteur Oregon 433 mhz : 6 étapes

Capteur de température et d'humidité à énergie solaire Arduino en tant que capteur Oregon à 433 mhz : il s'agit de la construction d'un capteur de température et d'humidité à énergie solaire. Le capteur émule un capteur Oregon de 433 mhz et est visible dans la passerelle Telldus Net. Capteur de mouvement à énergie solaire" d'Ebay. Assurez-vous qu'il est écrit 3.7v pâte

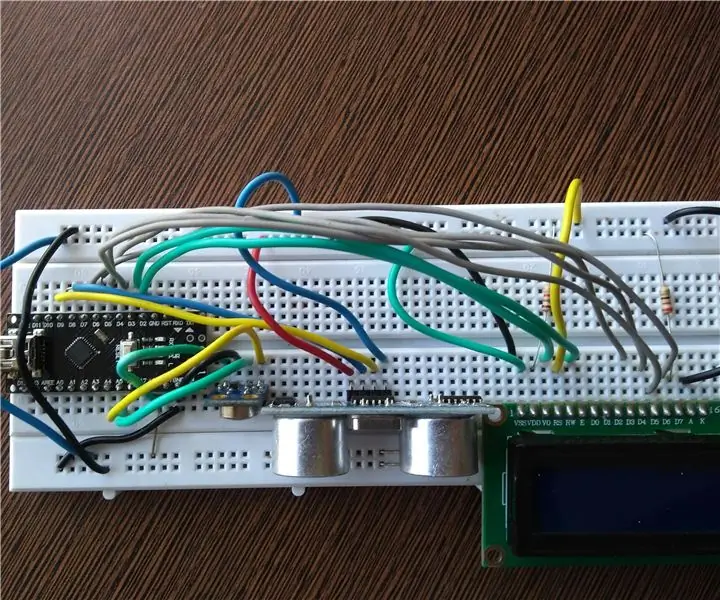

Interfaçage Arduino avec capteur à ultrasons et capteur de température sans contact : 8 étapes

Interfaçage Arduino avec capteur à ultrasons et capteur de température sans contact : De nos jours, les fabricants et les développeurs préfèrent Arduino pour le développement rapide du prototypage de projets. Arduino est une plate-forme électronique open source basée sur du matériel et des logiciels faciles à utiliser. Arduino a une très bonne communauté d'utilisateurs. Dans ce projet

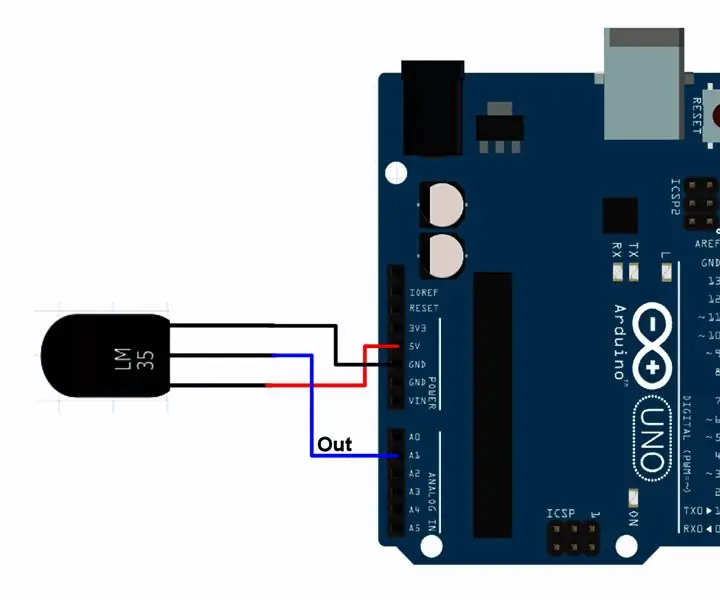

Lecture de la température à l'aide du capteur de température LM35 avec Arduino Uno : 4 étapes

Lecture de la température à l'aide du capteur de température LM35 avec Arduino Uno : Salut les gars dans cette instructables, nous allons apprendre à utiliser LM35 avec Arduino. Lm35 est un capteur de température qui peut lire des valeurs de température de -55°c à 150°C. C'est un appareil à 3 bornes qui fournit une tension analogique proportionnelle à la température. Haut

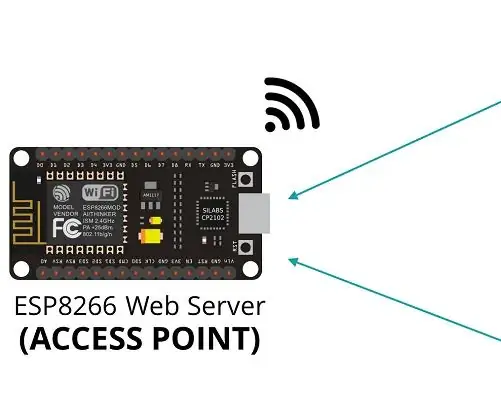

Point d'accès (AP) NodeMCU ESP8266 pour serveur Web avec capteur de température DT11 et température et humidité d'impression dans le navigateur : 5 étapes

Point d'accès (AP) NodeMCU ESP8266 pour serveur Web avec capteur de température DT11 et température et humidité d'impression dans le navigateur : salut les gars dans la plupart des projets que nous utilisons ESP8266 et dans la plupart des projets, nous utilisons ESP8266 comme serveur Web afin que les données soient accessibles sur n'importe quel appareil via wifi en accédant au serveur Web hébergé par ESP8266, mais le seul problème est que nous avons besoin d'un routeur fonctionnel pour

Comment utiliser le capteur de température DHT11 avec Arduino et la température d'impression Chaleur et humidité : 5 étapes

Comment utiliser le capteur de température DHT11 avec Arduino et la température d'impression Chaleur et humidité : Le capteur DHT11 est utilisé pour mesurer la température et l'humidité. Ce sont des amateurs d'électronique très populaires. Le capteur d'humidité et de température DHT11 permet d'ajouter très facilement des données d'humidité et de température à vos projets électroniques de bricolage. C'est par