Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

J'ai fait cette sonde pour mon adorable Çipitak. Une fiat 126 avec un moteur 2 cylindres refroidi par air sous le capot arrière.

Çipitak n'a pas de jauge de température indiquant la température du moteur, j'ai donc pensé qu'un capteur serait utile.

Je voulais également que le capteur soit sans fil pour éviter de faire passer un câble jusqu'à l'arrière.

J'ai pensé à faire partie de la jauge (récepteur) avec une sorte d'affichage numérique-analogique qui sera alimenté par la prise USB du lecteur mp3 de ma voiture.

Et je voulais faire partie de la sonde de réception avec deux capteurs de température et l'alimenter avec 3-4 piles AAA.

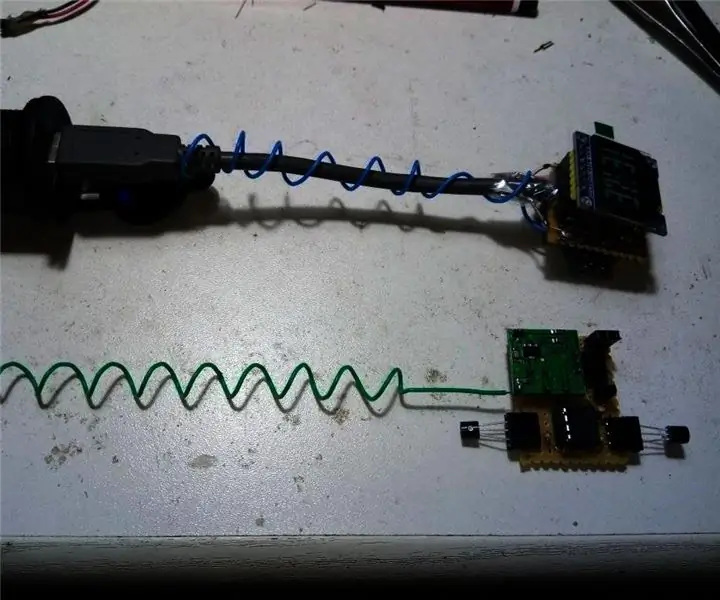

Étape 1: Premiers tests de circuit

Lors de la conception de mes circuits, j'ai trouvé un site Web utile sur lequel j'ai téléchargé des exemples de code qui fonctionnent à merveille et j'ai écrit mon propre code en utilisant certaines parties de ce code.

voici le lien de ce site lié à l'utilisation d'un microcontrôleur pic avec un écran oled

et

voici le lien de ce même site lié à l'utilisation de modules RF 433Mhz bon marché pour la communication entre 2 micros pic.

l'adresse racine du site est ci-dessous qui regorge de circuits simples pratiques très utiles comme son nom l'indique (je n'ai aucune relation avec les propriétaires du site).

simple-circuit.com/

les deux étranges fichiers mp4 nommés sont de petits fichiers vidéo montrant le système en cours d'exécution.

Étape 2: Conception et test des circuits

J'ai utilisé des microcontrôleurs pic 12F1822 chacun pour l'émetteur et la partie récepteur.

Un affichage Oled est connecté à la partie réceptrice pour afficher les températures mesurées.

Comme le contrôleur 1822 a une mémoire vive très faible, seule la fonctionnalité de base de l'affichage est utilisée pour imprimer des blocs côte à côte pour former 6 lettres numériques au total.

deux capteurs de température 18B20 fonctionnent du côté de la transmission comme temp1 et temp2.

Temp1 sert à mesurer la température du moteur principal et il fonctionne toutes les 6 minutes et vérifie la température. Si la température est inférieure à 50°C alors le circuit ne fait rien et se met en veille pour se réveiller 6 min plus tard.

Temp2 peut être utilisé pour surveiller la température d'un deuxième point sur le moteur ou peut-être la température des batteries au niveau de la sonde émettrice.

si Temp1 est supérieur ou égal à 50°C alors temp2 est également mesuré, le module émetteur est allumé par le contrôleur et les deux mesures sont envoyées au récepteur. Ensuite, le circuit change sa synchronisation pour se réveiller toutes les 30 secondes et se rendormir à nouveau.

Le circuit se réveille 30 secondes plus tard aux mêmes mesures et transmission et se rendort en répétant ce cycle tant que le moteur est chaud.

si temp2 descend en dessous de 50°C alors le circuit pense que le moteur est éteint et arrête de transmettre, passe son réveil à 6 minutes et se met en veille.

La consommation électrique avec une alimentation 6V (4 piles AAA en série) en fonctionnement normal lors de la transmission est d'environ 5mA alors qu'elle ne transmet pas, elle est d'environ 3mA. En mode veille, le courant consommé tombe à 0,03 mA. C'est un chiffre de consommation qui pourrait facilement permettre au circuit de fonctionner pendant des mois avec le même jeu de batteries.

les codes hexadécimaux pour l'émetteur et le récepteur sont joints.

Étape 3: Prototype côté récepteur

J'ai réalisé le prototype du côté émetteur comme on peut le voir sur les photos en utilisant une carte prototype à plusieurs trous. Coupez un cordon USB pour l'utiliser comme base de l'appareil et également comme source d'alimentation.

Étape 4: Prototype côté émetteur

Le côté de transmission est également réalisé de manière similaire en utilisant une petite carte prototype à plusieurs trous.

J'ai utilisé une vieille souris comme boîtier de l'émetteur et jeté au hasard les circuits à l'intérieur et attaché des aimants pour le coller au carter d'huile en tôle de la fiat 126 sans utiliser de vis ou d'autres pièces pour la fixation.

Étape 5: Conception de boîtier imprimable en 3D

J'ai modélisé l'écran oled et les autres pièces dans solidworks et conçu un boîtier extérieur pour la partie réceptrice.

n'importe quel étui disponible peut être utilisé pour l'émetteur, même un étui pour souris est ok comme vous le savez. Je n'ai donc pas conçu de boîtier spécial pour cela. Voici les étapes de la conception du boîtier du récepteur.

Les fichiers STL pour l'impression 3D sont également joints.

Étape 6: Étui de sonde imprimé en 3D

J'ai fait un étui imprimé en 3D pour la sonde

Étape 7: Installation et test

l'installation était simple:D. La sonde peut être fixée à n'importe quelle surface métallique, j'ai donc d'abord essayé le haut du moteur, puis le côté du carter d'huile. Cela fonctionne bien dans les deux endroits.

mon test d'impression a été fabriqué à partir de PLA, donc on s'attend à ce qu'il devienne plus doux par temps chaud. J'essaierai l'ABS la prochaine fois.

Conseillé:

Robot Arduino sans fil utilisant le module sans fil HC12 : 7 étapes

Robot Arduino sans fil utilisant le module sans fil HC12 : Salut les gars, bon retour. Dans mon article précédent, j'ai expliqué ce qu'est un circuit de pont en H, un circuit intégré de pilote de moteur L293D, un circuit de pilote de moteur L293D superposé pour piloter des pilotes de moteur à courant élevé et comment vous pouvez concevoir et fabriquer votre propre carte de pilote de moteur L293D

Comment faire fonctionner un moteur à courant continu sans balai Drone Quadcopter à l'aide du contrôleur de vitesse de moteur sans balai HW30A et d'un testeur de servomoteur: 3 éta

Comment faire fonctionner un moteur à courant continu sans balais pour drone quadrirotor à l'aide du contrôleur de vitesse de moteur sans balai HW30A et d'un testeur de servomoteur : L'appareil peut également être utilisé comme générateur de signal pour régulateur de vitesse électrique (ESC), alors vous ne pouvez pas

Premiers pas avec AWS IoT avec capteur de température sans fil utilisant MQTT : 8 étapes

Premiers pas avec AWS IoT avec capteur de température sans fil à l'aide de MQTT : dans les précédents Instructables, nous avons utilisé différentes plates-formes cloud comme Azure, Ubidots, ThingSpeak, Losant, etc. Nous avons utilisé le protocole MQTT pour envoyer les données du capteur au cloud dans presque toute la plate-forme cloud. Pour plus d'infos

Point d'accès sans fil de 50 mètres de portée avec adaptateur sans fil USB TP Link WN7200ND sur Raspbian Stretch: 6 étapes

Point d'accès sans fil de 50 mètres de portée avec adaptateur sans fil USB TP Link WN7200ND sur Raspbian Stretch : Raspberry Pi est idéal pour créer des points d'accès sans fil sécurisés mais il n'a pas une bonne portée, j'ai utilisé un adaptateur sans fil USB TP Link WN7200ND pour l'étendre. Je veux partager comment le fairePourquoi est-ce que je veux utiliser un Raspberry Pi au lieu d'un routeur ?T

Système DIY de micro sans fil pour guitare sans fil : 4 étapes

DIY Wireless Mic to Wireless Guitar System: J'ai regardé des vidéos et des groupes et presque tous utilisent un système sans fil à la guitare. Devenir fou, bouger, marcher et faire ce qu'ils veulent sans le cordon alors je rêve d'en avoir un.. Mais.. pour moi maintenant c'est trop cher alors je suis arrivé à ça