Table des matières:

- Fournitures

- Étape 1: boîte à outils de base

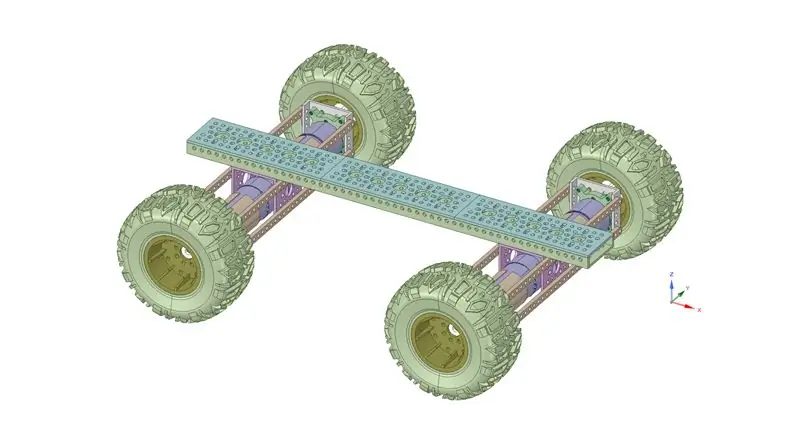

- Étape 2: Construire les cages du moteur

- Étape 3: ajouter le backbone

- Étape 4: Ajoutez les supports de moteur aux moteurs

- Étape 5: Fixez les moteurs

- Étape 6: Fixez le moyeu de roue à l'arbre du moteur

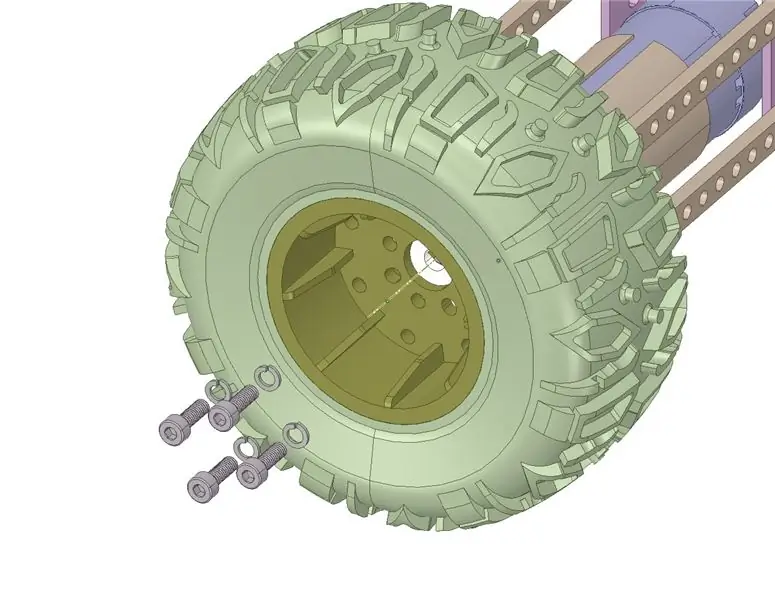

- Étape 7: Assemblez les roues

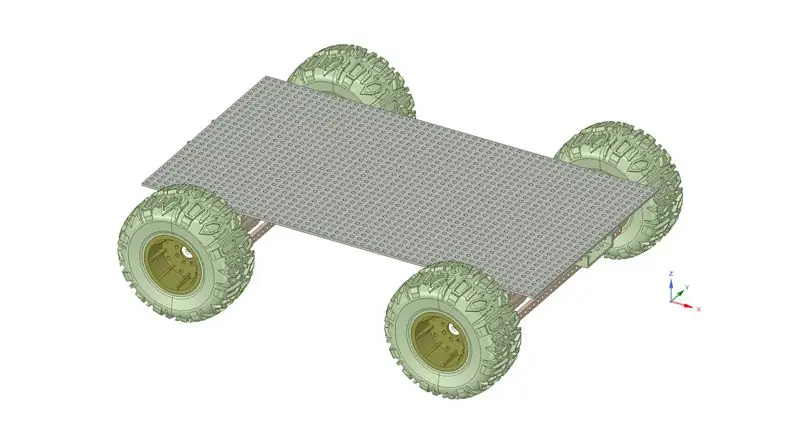

- Étape 8: boulonnez les roues

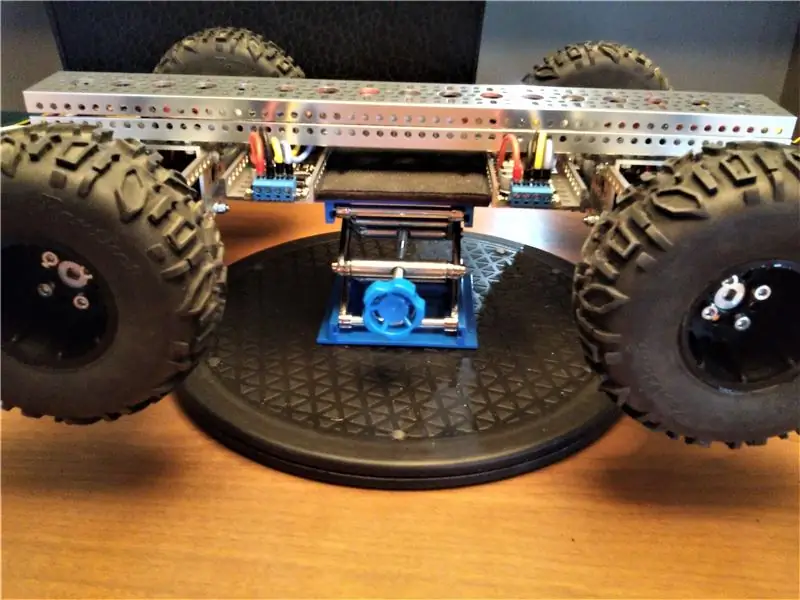

- Étape 9: Options pour le corps

- Étape 10: Ajout de l'électronique

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

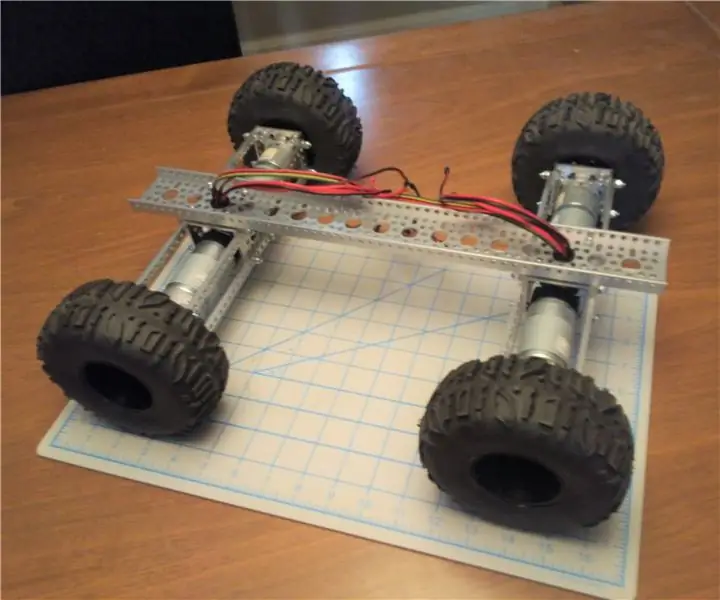

Je vais vous montrer comment j'ai construit un châssis de rover RC ou autonome à l'aide de composants goBILDA. Je dois ajouter ici que je n'ai aucun lien avec goBILDA autre qu'en tant que client largement satisfait.

J'ai inclus une liste complète des pièces sous Fournitures ci-dessous, mais pour chaque étape, je vais énumérer exactement ce dont vous avez besoin.

À la fin, je vais vous montrer quelques façons d'ajouter de la structure à l'épine dorsale, et j'ajouterai quelques commentaires généraux sur l'électronique d'entraînement du moteur.

Fournitures

Vous pouvez obtenir ces pièces sur

Cadre

- 1 canal en U côté bas de la série 1121 (17 trous, longueur 432 mm)

- Faisceau plat 4 × série 1102 (29 trous, longueur 232 mm) - Paquet de 2

- 2 × 1120 Series U-Channel (1 trou, longueur 48 mm)

- 4 × 1121 Series Low-Side U-Channel (1 trou, longueur 48 mm)

Conduire le train

- 4 × série 5201, rapport 53:1, moteur à engrenage droit 105 tr/min avec encodeur

- Support de moteur à taraudage 4 × série 1701 (16-3)

- 4 × Hyper Hub série 1310 (D-Bore 6 mm)

- Jante Hurricane 2 × 3605 Series - Paquet de 2

- Pneu Cougar 2 × 3609 Series - Paquet de 2

Matériel

- 1 clé mixte de 7 mm

- 1 × clé hexagonale en L de 3 mm

- 1 × clé hexagonale en L de 2,5 mm

- 1 vis à tête ronde en acier zingué série 2802 (M4 x 0,7 mm, longueur 8 mm) - Paquet de 25

- 2 vis à tête ronde en acier zingué série 2802 (M4 x 0,7 mm, longueur 14 mm) - Paquet de 25

- 2 rondelles en acier zingué série 2801 (4 mm ID x 8 mm OD) - Paquet de 25

- 2 × 2812 Série 2812 Acier zingué Nylon-Insert Écrou (M4 x 0,7 mm, 7 mm Hex) - Paquet de 25

- 1 vis à tête creuse en acier zingué série 2800 (M4 x 0,7 mm, longueur 12 mm) - Paquet de 25

- 1 × rondelle de blocage fendue en acier zingué série 2809 (4 mm de diamètre intérieur x 7 mm de diamètre extérieur) - Paquet de 25

- 1 × écrou hexagonal en acier zingué série 2811 (M4 x 0,7 mm, hexagone 7 mm) - Paquet de 25

- 1 × œillet en plastique (14-1) - Paquet de 12

- 1 × œillet en caoutchouc (14-2) - paquet de 12

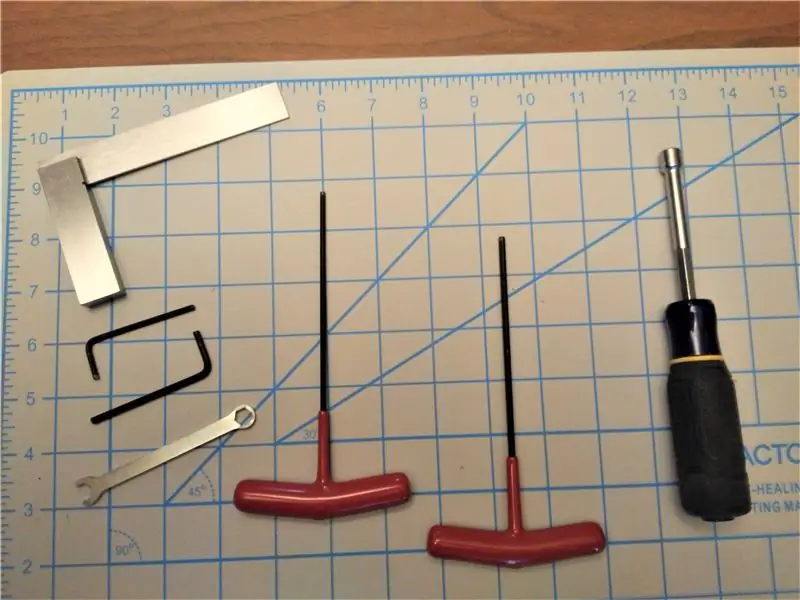

Étape 1: boîte à outils de base

Ce sont les seuls outils dont vous avez vraiment besoin.

- Un carré. C'est bien d'avoir une équerre de machiniste mais, vraiment, n'importe quelle équerre, même une équerre en plastique, vaut mieux que pas d'équerre.

- Clés hexagonales de 2,5 et 3 mm et clé de 7 mm de goBILDA. Ceux-ci sont inclus dans la liste des pièces. Si vous disposez déjà d'un ensemble de clés hexagonales métriques, vous n'en avez pas besoin. Mais même si vous avez un bel ensemble de clés mixtes métriques, procurez-vous cette fine chez goBILDA.

- Poignées en T à entraînement hexagonal de 2,5 et 3 mm. Une poignée en T peut voler ou "tourner" d'une manière qu'aucun type de tournevis ne le fera jamais. Il peut également appliquer le couple supplémentaire dont vous avez besoin pour certaines pièces comme les moyeux de serrage que nous utilisons pour les roues.

- Tourne-écrou de 7 mm. Obtenez le type que les pros utilisent, comme indiqué. Vous avez besoin du même couple qu'eux.

Vous pourriez probablement tout assembler avec les trois outils de goBILDA, mais ce ne serait pas très amusant. Généralement, nous utilisons une clé hexagonale pour maintenir une vis à métaux pendant que nous serrons un écrou avec un tourne-écrou, et nous utilisons une clé pour tenir un écrou pendant que nous serrons une vis avec une poignée en T.

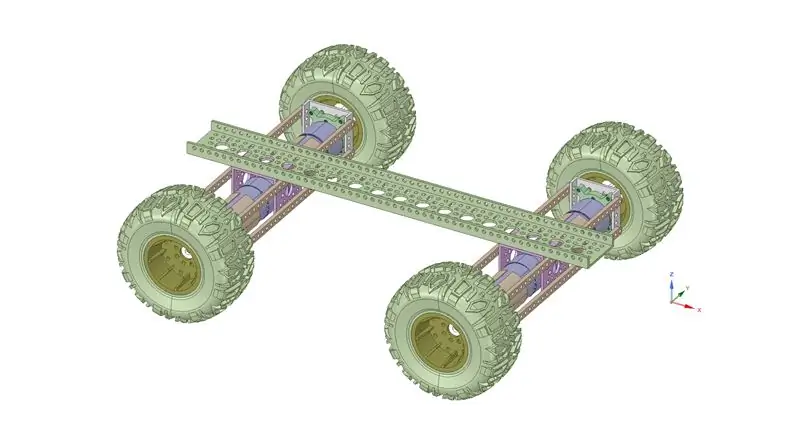

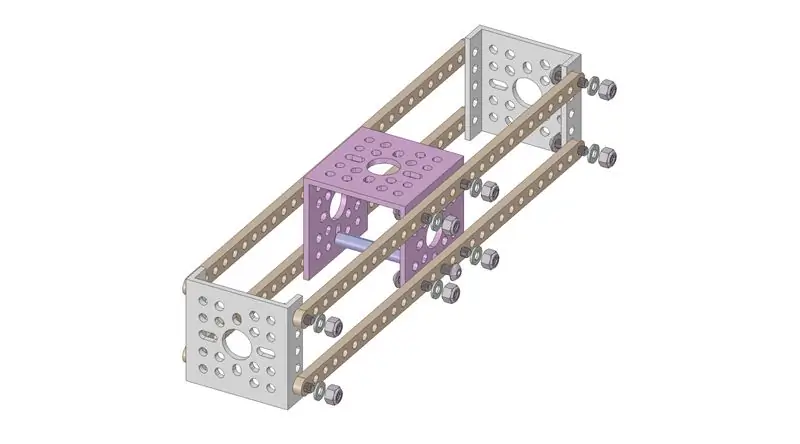

Étape 2: Construire les cages du moteur

Commençons. Boulonnez ensemble deux cages de moteur. Voici ce dont vous avez besoin pour chacun:

- Un canal pour le centre.

- Deux canaux low-side pour les extrémités.

- Quatre poutres plates.

- 16 vis à tête ronde M4 x 14 mm, rondelles plates et écrous nylok.

Le dessin montre une entretoise de 43 mm dans l'extrémité ouverte du canal, mais ceci est facultatif.

Construisez les cages du moteur sur une surface plate, comme suit:

- Boulonnez chaque poutre au canal central avec deux vis à tête ronde de 14 mm, des rondelles plates et des écrous nylok.

- Tout carré.

- Ajoutez un canal latéral bas à chaque extrémité avec plus de vis à tête ronde de 14 mm, des rondelles plates et des écrous nylok.

- Tout carré.

- Serrez le tout.

Et c'est la partie la plus difficile à faire. Il ne nous reste plus qu'à ajouter un backbone pour compléter le cadre.

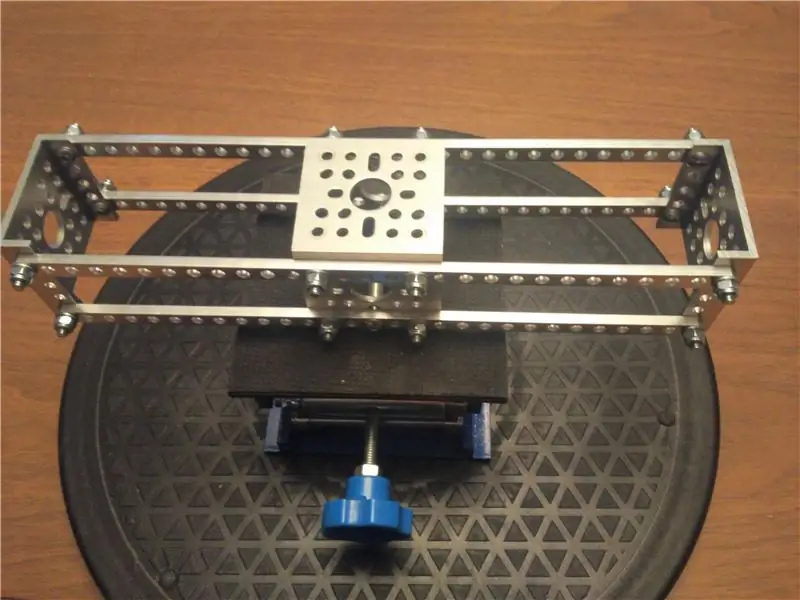

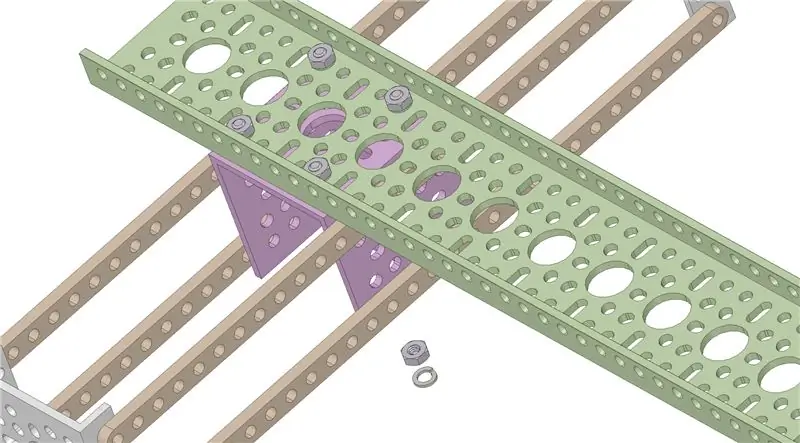

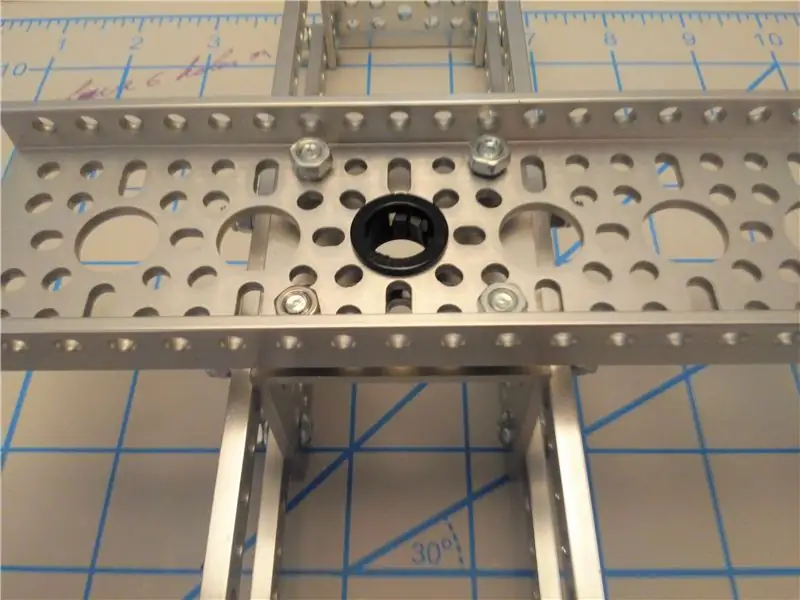

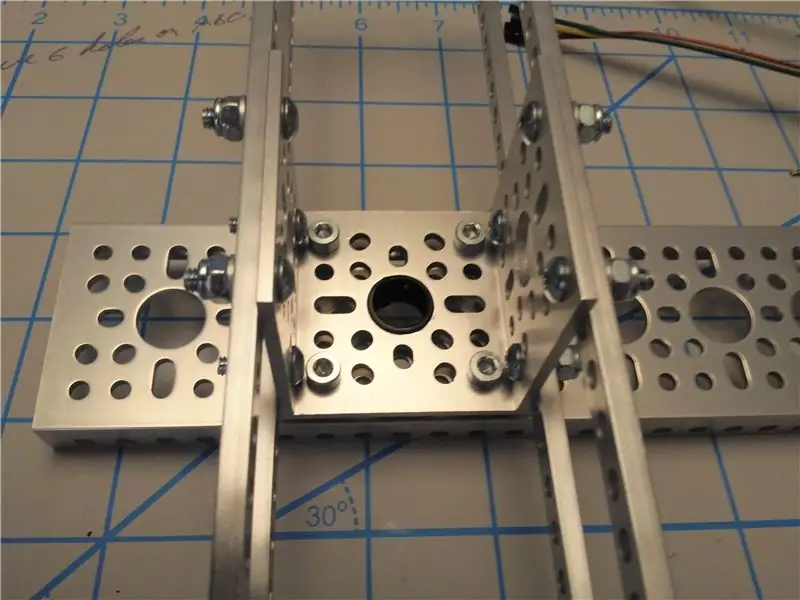

Étape 3: ajouter le backbone

Nous sommes maintenant prêts à attacher les deux cages motrices avec la colonne vertébrale. Voici ce dont vous avez besoin.

- Un canal dorsal bas.

- Huit vis d'assemblage M4 x 12 mm et rondelles de blocage fendues

- 16 écrous hexagonaux simples

Chaque cage de moteur est fixée à la colonne vertébrale avec quatre vis à capuchon. Nous allons d'abord installer les vis à capuchon sur les cages du moteur avec des écrous hexagonaux simples. C'est ainsi que vous pouvez retirer la colonne vertébrale plus tard une fois les moteurs en place, sans perdre les vis. Voici comment nous procédons:

- Faites passer les vis à capuchon dans le canal central de la cage du moteur et vissez un écrou hexagonal sur chacun d'eux en serrant à la main.

- Alignez le troisième grand trou du canal dorsal avec le grand trou du canal central de la cage du moteur et appuyez dessus sur les vis à capuchon.

- Tout carré.

- Maintenant, saisissez cette clé fine et maintenez chaque écrou pendant que vous serrez le boulon avec une poignée en T de 3 mm.

- Tout carré.

- Ajoutez une rondelle de blocage fendue et un écrou hexagonal sur chaque vis au-dessus de la colonne vertébrale et serrez avec un tournevis à douille de 7 mm.

- Installez les œillets en plastique dur comme indiqué sur les photos. Ils doivent dépasser d'environ un mm dans la cage du moteur.

Et c'est tout. Le cadre est complet. Nous sommes maintenant prêts à ajouter les moteurs.

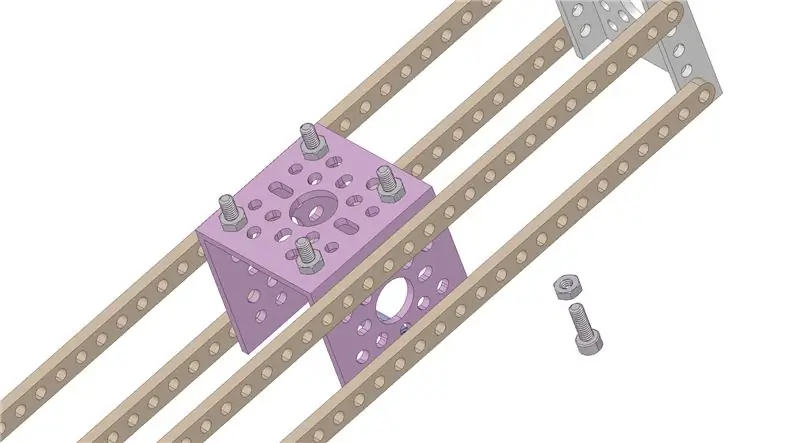

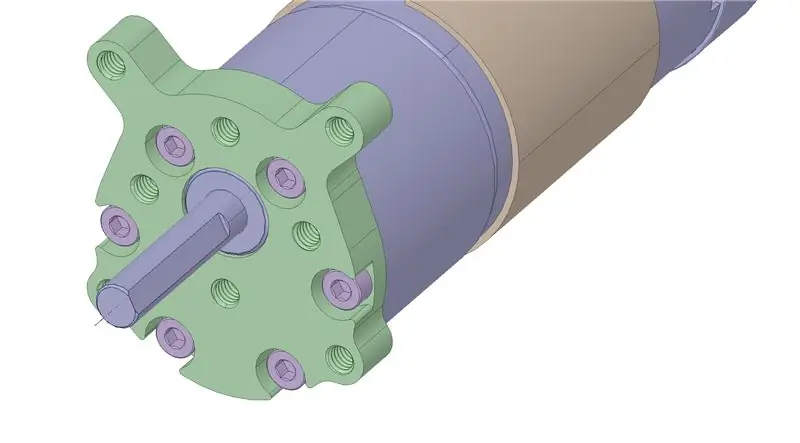

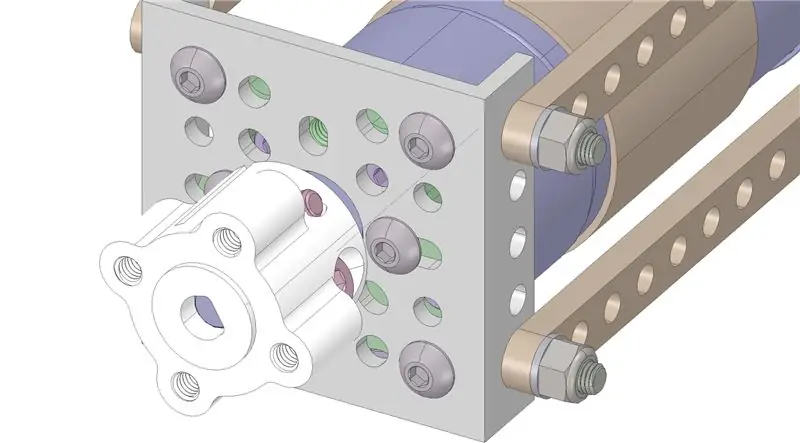

Étape 4: Ajoutez les supports de moteur aux moteurs

Nous allons enfin mettre les moteurs en marche. Mais nous devons d'abord attacher les supports de moteur aux moteurs. Les supports de moteur ne sont en réalité rien de plus que des adaptateurs de gabarit de trous: ils nous permettent de boulonner un composant avec un motif et/ou une taille de trous, à un composant avec une disposition totalement différente.

Boulonnez le support du moteur au moteur avec les six vis M3 incluses. Il ne ira que dans un sens.

Mes supports sont livrés avec des vis d'entraînement Phillips assez sous-optimales. Même si le dessin de pièce de goBUILDA a des vis à capuchon comme indiqué dans le dessin ci-dessus.

J'ai remplacé les mauvaises vis par des vis à tête creuse M3 x 6 mm comme indiqué sur la photo.

Nous pouvons maintenant attacher les ensembles moteurs au cadre.

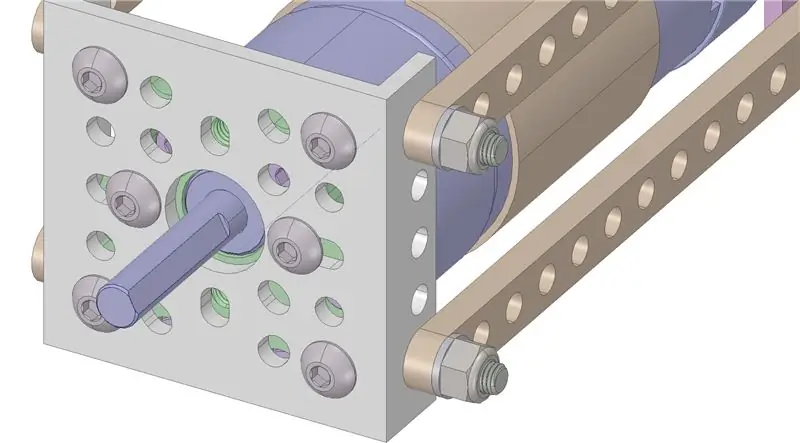

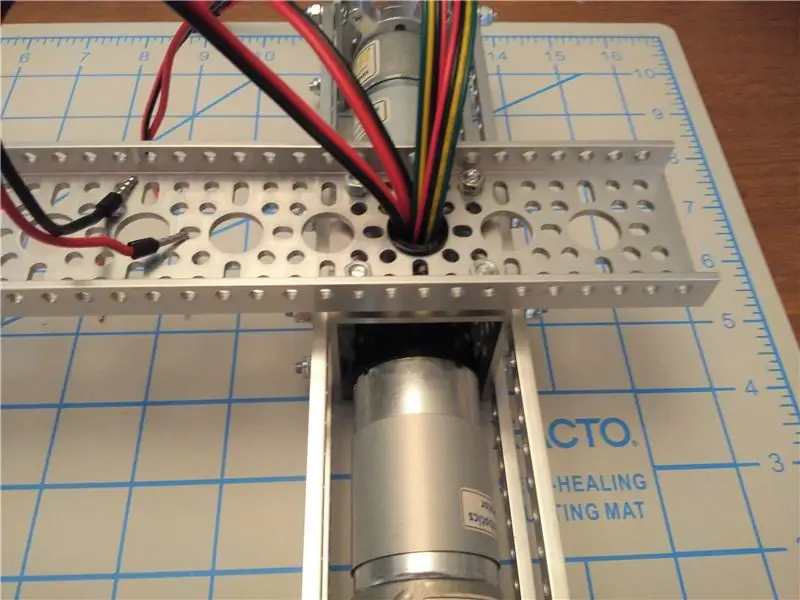

Étape 5: Fixez les moteurs

L'illustration montre tout à l'endroit, mais vous voulez retourner le cadre pour cela. Une remarque: si vous allez ajouter des câbles d'encodeur aux moteurs, ce serait le bon moment pour le faire. OK, allons-y. Pour chaque moteur:

- Faites passer les fils à travers le passe-fil en plastique.

- Mettez le moteur en place et finissez de tirer les fils.

- Boulonnez le support du moteur au canal d'extrémité de la cage du moteur avec des vis à tête ronde M4 x 8 mm. Il ne ira que dans un sens.

Vous pouvez utiliser de quatre à huit vis pour le support du moteur. Six semble à peu près correct. Huit semble excessif et inutile. J'en ai utilisé huit.

Et nous y sommes presque. Nous avons juste besoin d'avoir des moyeux sur les arbres du moteur et nous pouvons boulonner les roues.

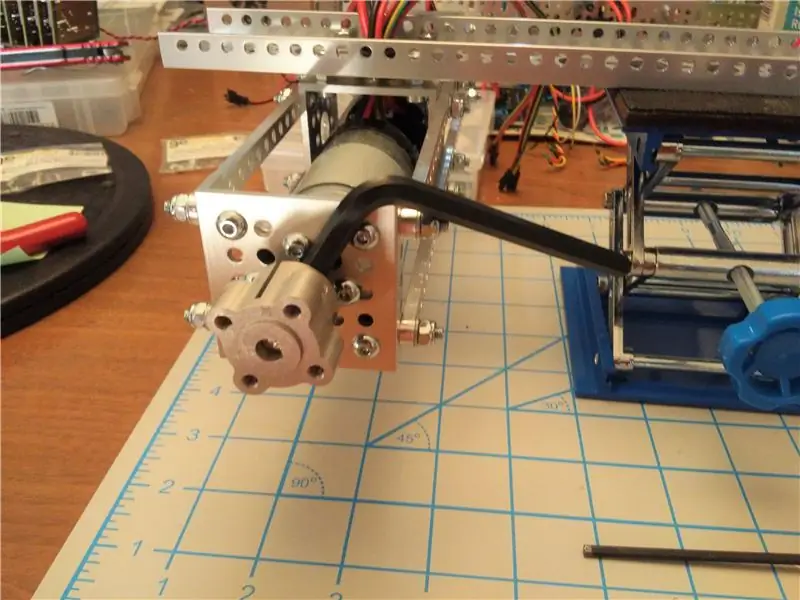

Étape 6: Fixez le moyeu de roue à l'arbre du moteur

Pour chaque moteur:

Placer le moyeu sur l'arbre du moteur. Utilisez une entretoise pour vous assurer que les quatre moyeux sont à la même distance. J'utilise une clé hexagonale de 6 mm, mais n'importe quoi d'environ 6 mm de large fera l'affaire. Avec l'entretoise en place, serrez alternativement les deux vis de serrage jusqu'à ce qu'elles crient en harmonie.

Et vous avez presque terminé. Il est temps de mettre les roues ensemble et de l'appeler un jour.

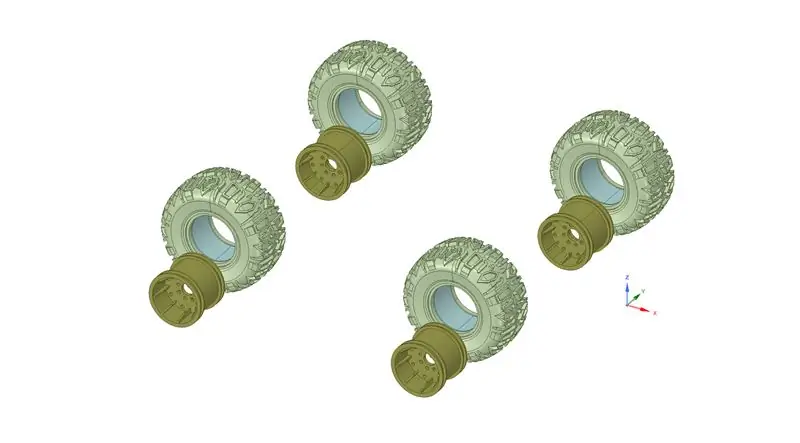

Étape 7: Assemblez les roues

Les pneus sont livrés avec des inserts en mousse. Je trouve que le meilleur moyen d'insérer les inserts dans les pneus est de les plier en deux et de les coincer. Massez-les un peu jusqu'à ce que tout le pneu soit également bourré.

Nous allons maintenant monter les pneus sur les jantes pour terminer l'assemblage de la roue.

Les pneus sont directionnels et les jantes ne sont pas symétriques. Voici comment vous assurer de ne pas tout gâcher:

- Disposez les quatre rebords en carré comme indiqué ci-dessus, avec tous les puits centraux moins profonds tournés vers l'intérieur vers le rebord opposé.

- Disposez les pneus à côté des jantes de sorte que les bandes de roulement des pneus pointent toutes dans la même direction.

- Saisissez chaque jante et pneu et forcez le pneu sur la jante sans rien faire tourner.

- Poussez le pneu avec vos pouces jusqu'à ce que les deux talons soient totalement en place dans leurs fentes dans la jante.

- Collez si vous le souhaitez et laissez reposer toute la nuit.

Je n'ai pas collé le mien et la chose semblait bien fonctionner autour du court de tennis (les courts de tennis ont généralement une bonne traction, donc vous n'avez pas beaucoup de patinage des roues). Les pneus se sont cependant détachés lors de tests au banc assez rigoureux plus tard. Puis je les ai collés.

Les gens semblent être très attachés à leur colle pour pneus, peut-être proportionnellement à ce qu'ils ont dépensé pour cela. J'ai eu assez de chance avec MG Chemicals AC. Quant à savoir comment les coller, il existe de nombreuses vidéos sur ce même sujet.

Maintenant, nous pouvons boulonner les roues.

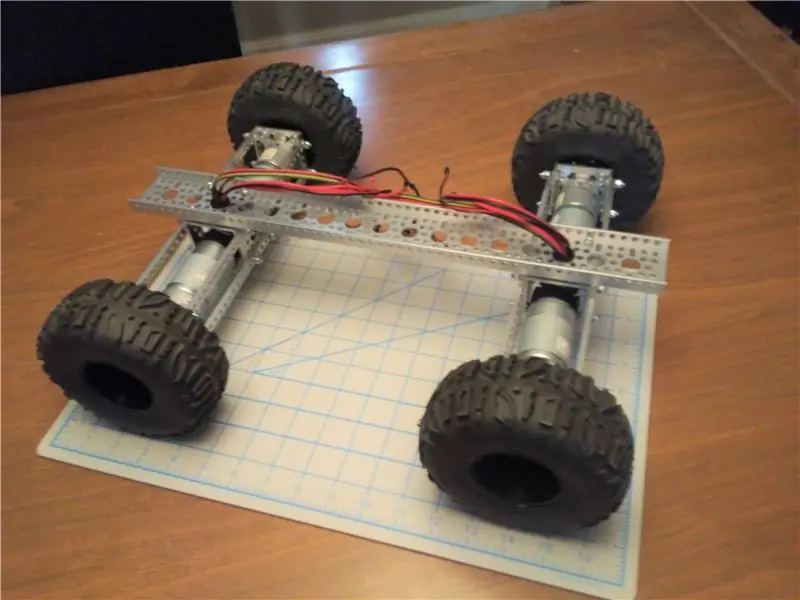

Étape 8: boulonnez les roues

Disposez les quatre roues autour du cadre avec tous les puits centraux moins profonds tournés vers l'intérieur et les bandes de roulement des pneus pointant toutes dans la même direction.

Enfin, boulonnez chaque roue à son moyeu avec quatre vis à capuchon M4 x 12 mm et des rondelles de blocage fendues, comme indiqué ci-dessus.

Et cela termine l'assemblage de base.

Tout ce dont vous avez besoin maintenant, c'est de l'électronique de base et vous êtes prêt à partir.

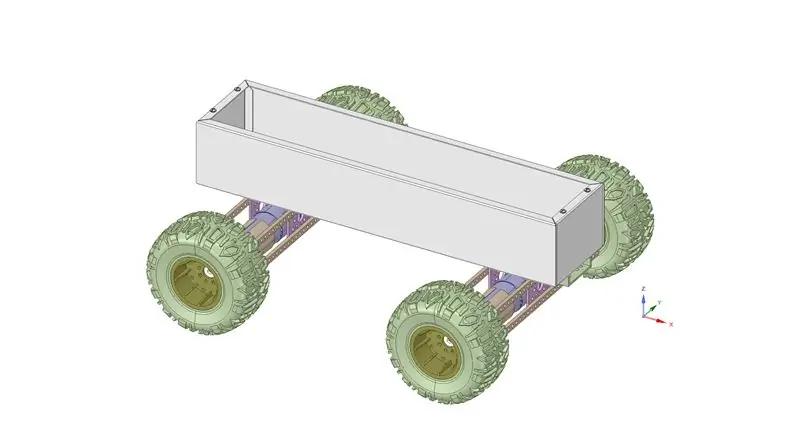

Étape 9: Options pour le corps

Voici quelques idées supplémentaires sur le corps. Vous pouvez recouvrir la colonne vertébrale avec jusqu'à trois plaques de modèle à 5 trous, ou jusqu'à trois canaux latéraux bas à 5 trous, ou un long canal latéral bas, ou une ou plusieurs plaques de grille, ou autre chose. La boîte illustrée est un boîtier en aluminium Hammond juste 2 mm plus court que la colonne vertébrale.

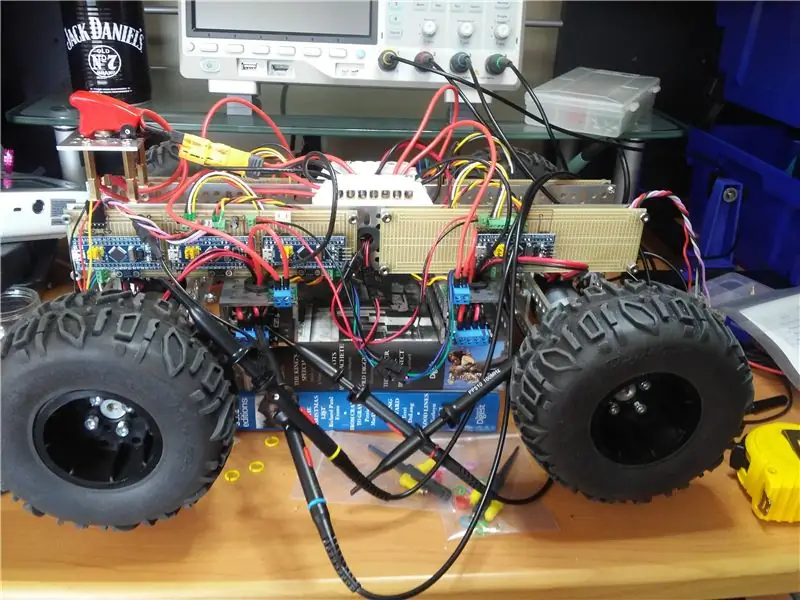

Étape 10: Ajout de l'électronique

Il existe des contrôleurs de moteur et des pilotes de moteur. Les contrôleurs de moteur fonctionnent à un niveau supérieur dans le schéma des choses que les conducteurs de moteur. En règle générale, nous parlons aux contrôleurs de moteur avec des impulsions d'asservissement d'un récepteur radio RC ou avec des communications série à partir d'un processeur quelconque. Les contrôleurs de moteur sont disponibles en un ou deux canaux.

Les conducteurs de moteur, quant à eux, fonctionnent à un niveau plus élémentaire. Nous parlons aux conducteurs de moteur avec un signal PWM d'un processeur.

Si vous construisez un véhicule strictement RC, un contrôleur de moteur à deux canaux pourrait être fait pour vous. Il vous suffit de câbler les deux moteurs de chaque côté en parallèle, de connecter les canaux d'accélérateur et de direction du récepteur RC, d'ajouter une batterie et le tour est joué. Pour ce véhicule, vous aurez besoin d'un contrôleur pouvant gérer environ 15 ampères par côté.

Cependant, lorsque nous ajoutons un processeur au mélange, les choses deviennent plus intéressantes. Maintenant, nous lisons les données du récepteur avec le processeur. De nos jours, cela peut généralement être fait avec une simple liaison série. Ensuite, nous pouvons envoyer les données d'accélérateur et de direction au contrôleur de moteur via une deuxième liaison série.

Ou, nous pouvons utiliser des pilotes de moteur simples et les contrôler directement avec PWM. Nous n'avons pas besoin de câbler les moteurs de chaque côté ensemble. Chaque moteur peut avoir son propre canal pilote. Les conducteurs de moteur viennent dans un, deux ou quatre canaux, que je connais. Pour ce véhicule, un pilote à deux canaux à chaque extrémité semble être l'arrangement le plus judicieux. J'utilise quatre pilotes monocanal.

Les pilotes que j'utilise coûtent environ dix dollars US chacun. Ils gèrent 13 ampères en continu sans dissipateur thermique. Ils font un PWM verrouillé en antiphase ou en magnitude de signe avec deux fils plus la terre. Le seul point négatif est qu'ils n'ont pas de sortie de détection de courant. Ils sont appelés Cytron MD13S.

Conseillé:

Four de refusion CMS automatique à partir d'un four grille-pain bon marché : 8 étapes (avec photos)

Four de refusion CMS automatique à partir d'un four grille-pain bon marché : La fabrication de circuits imprimés par les amateurs est devenue beaucoup plus accessible. Les circuits imprimés qui contiennent uniquement des composants traversants sont faciles à souder, mais la taille de la carte est finalement limitée par la taille du composant. En tant que tel, l'utilisation de composants à montage en surface permet

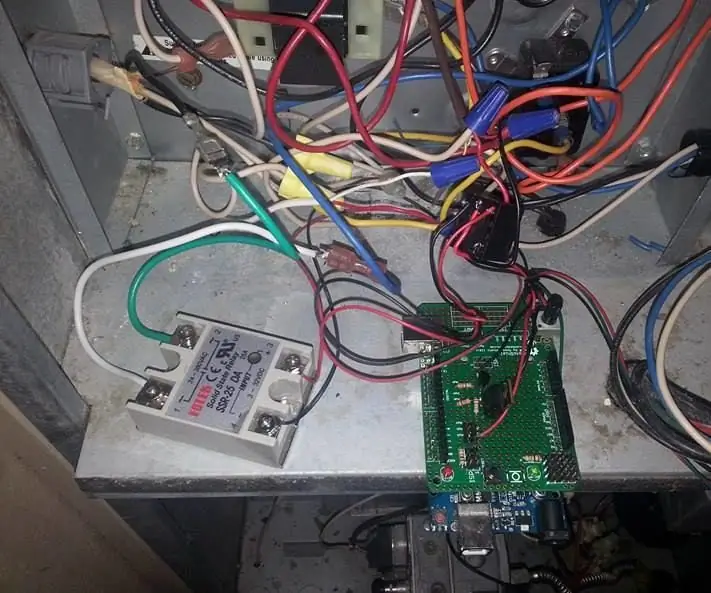

Réparer un four cassé avec Arduino : 3 étapes

Réparer une fournaise cassée avec Arduino : Le tableau de commande de ma fournaise ne l'allumera pas à moins que j'allume manuellement le ventilateur. Mais quand je fais cela, le ventilateur reste allumé jusqu'à ce que je l'éteigne manuellement. J'ai donc construit ceci pour allumer et éteindre le ventilateur et également pour annuler le thermostat. je construis

Four à refusion DIY avec Reflowduino : 4 étapes (avec photos)

Four de refusion DIY avec Reflowduino : Le Reflowduino est une carte contrôleur tout-en-un compatible Arduino que j'ai personnellement conçue et construite, et elle peut facilement transformer un four grille-pain en un four de refusion PCB ! Il arbore un microprocesseur ATmega32u4 polyvalent avec programmation micro USB

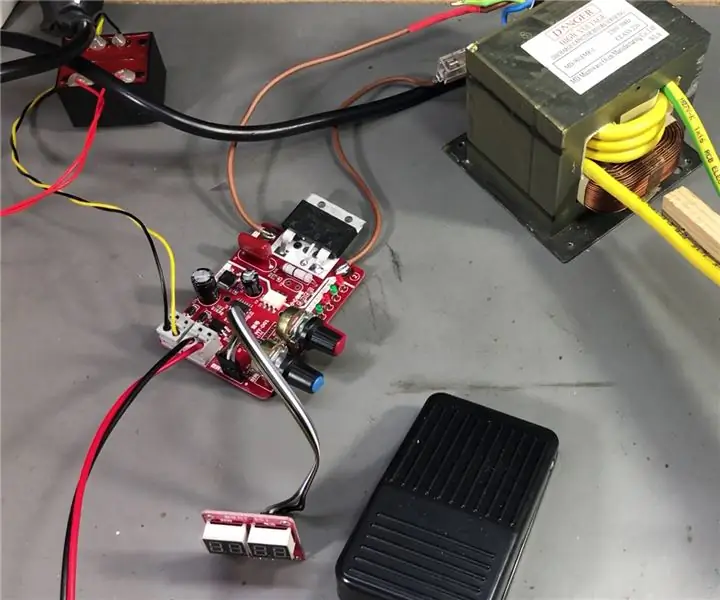

Construire une machine de soudage par points à partir d'un transformateur de four à micro-ondes : 7 étapes (avec photos)

Construire une machine de soudage par points à partir d'un transformateur de four à micro-ondes: Dans ce projet, je fabrique une machine de soudage par points à utiliser pour construire des batteries avec 18650 cellules lithium-ion. J'ai aussi une soudeuse par points professionnelle, le modèle Sunkko 737G qui coûte environ 100 $, mais je peux dire avec plaisir que ma soudeuse par points DIY o

RC Four Wheel Ground Rover : 11 étapes (avec photos)

RC Four Wheel Ground Rover : Il s'agit d'un "Monolith sur roues" (merci à Stanley Kubrick:D) C'était l'un de mes rêves de construire un rover au sol télécommandé depuis que j'ai commencé à bricoler avec l'électronique, car les choses sans fil m'ont toujours fasciné. Je n'avais pas