Table des matières:

- Étape 1: Fournitures

- Étape 2: monter le moteur sur le distributeur

- Étape 3: Montez le capteur Sonor sur le réservoir

- Étape 4: percez 2 portes en bas

- Étape 5: Faire le cas

- Étape 6: Monter le PVC à l'arrière du boîtier

- Étape 7: Montage de la cellule de charge sur le boîtier

- Étape 8: percez les portes pour alimenter le boîtier en électricité

- Étape 9: Électronique

- Étape 10: Montez le capteur sur le distributeur

- Étape 11: Configuration du Raspberry Pi

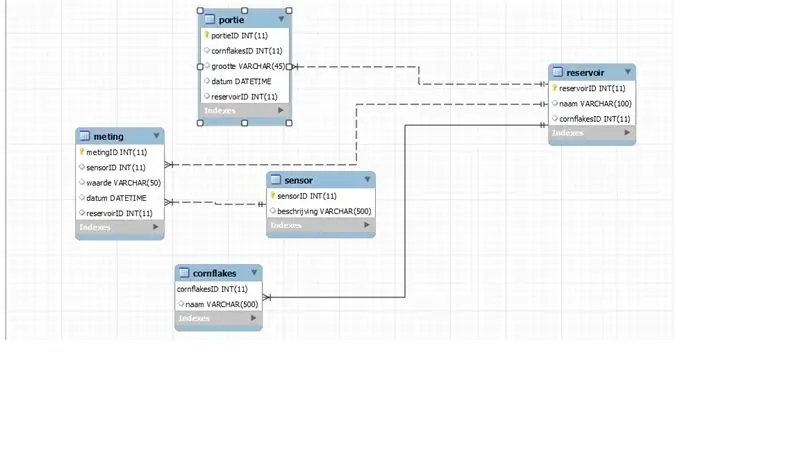

- Étape 12: Base de données

- Étape 13: Coder

- Étape 14: La fin

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Mon idée:

Pour mon projet final de ma première année, j'ai été autorisé à élaborer un projet qui me plaisait. Pour moi le choix a été vite fait. Il m'a semblé une idée originale d'automatiser un distributeur de céréales pour pouvoir contrôler la machine à distance. Après quelques recherches, cela semblait un projet viable.

Étape 1: Fournitures

- Raspberry Pi modèle 3B+

- T-Cobbler Framboise Pi

- Alimentation Raspberry Pi

- Etui Raspberry Pi

- Carte mémoire 16 Go

- Planche à pain (800 broches)

- 2x planche à pain (400 broches)

- Câbles de raccordement (mâle à mâle, femelle à mâle, femelle à femelle)

- Résistances

- Écran LCD (16x2)

- 2x cellule de charge 1KG (+ HX711)

- 2xI R Détecteur d'obstacles

- 3x MOSFET IRLZ44N

- Ledstrip 5M étanche à l'eau

- 2x capteur à ultrasons (HC SR04)

- Pilote de moteur L293D

- Engrenage à couple élevé 37mm 12V DC 12RPM

- PCF8754 (I²C)

- Alimentation 12V 5A

- Distributeur de cornflakes

- Collier de serrage 13,5cm

- Connecteur 10mm

- Matériel de montage 25mm

- Vis de réglage (avec différentes tailles et longueurs)

- Écrous de serrage (avec différentes tailles et longueurs)

- Ruban adhésif double face

- Ruban blanc 50mm

- mélaminé 1m²

- Profilé PVC

- Manchon rétractable

- Perceuse

- Perceuse de pointage

- Article à souder

- Étain

- Tournevis

- Pinces

- Fraise à fraiser

- Vu

- Scie

Si vous avez la plupart des outils, ce projet coûtera environ 200 euros.

Vous pouvez trouver les prix et les références en dessous de ce paragraphe.

Étape 2: monter le moteur sur le distributeur

Matériel pour cette étape:

- 2x collier de serrage 13,5 cm

- 2x connecteur 10mm

- 2x matériel de montage 25mm

- 2x 12V DC 12RPM Moteur 37mm

- Des vis

- Des noisettes

Outils pour cette étape:

- Perceuse

- Perceuse de pointage (environ 45 cm)

- Coupe-câbles

- Tournevis

- Article à souder

- Étain

La description:

Commencez par retirer le plastique dur autour du connecteur jusqu'à ce que le fer apparaisse. Retirez les cendres du distributeur et montez-les sur le connecteur (avec un tournevis). Remontez les cendres (y compris le connecteur) dans le distributeur.

Percez maintenant un trou au milieu du "support" juste devant l'arbre afin que nous puissions facilement monter notre moteur. Utiliser env. Foret de pointage de 45 mm pour que vous ayez certainement assez de place.

Remontez maintenant le réservoir sur le "support" où se trouve maintenant le connecteur au niveau de la porte que nous venons de percer.+

Montez maintenant le moteur 12V DC sur le connecteur (avec les cendres du moteur dans le connecteur) afin que le moteur soit fixé dans le portail que nous avons percé.

Si votre collier de serrage est trop grand pour le moteur que vous avez acheté, je vous suggère de monter 2 couches de caoutchouc mince sur le moteur afin que nous puissions serrer fermement les tubes.

Montez maintenant le collier de serrage sur le moteur à l'aide de 3 vis courtes.

La dernière étape consiste maintenant à monter le matériel de montage sur le "Stander".

Pour cela, percez 2 portillons l'un sous l'autre qui permettent d'assembler ici notre matériel de fixation. (Voir photo)

Montez maintenant le matériel de montage sur le "Stander" à l'aide de 2 écrous, 2 vis et 2 plateaux pour renforcer notre configuration.

Assurez-vous qu'il s'agit d'une construction robuste qui ne permet pas de faire tourner le moteur autour de lui-même.

Peut-être est-il toujours plus sûr de mettre du caoutchouc entre le "support" et le distributeur pour s'adapter, afin que notre réservoir ne se brise certainement pas lorsque le moteur tourne. (Voir photo)

Effectuez cette étape pour les distributeurs gauche et droit.

Si en dernier on soude des câbles de pontage au + et - du moteur à notre circuit.

Étape 3: Montez le capteur Sonor sur le réservoir

Matériel pour cette étape:

- 2x capteur à ultrasons (HC SR04)

- Ruban adhésif double face

Outils pour cette étape:

Perceuse

La description:

Percez maintenant une porte d'environ 2x2 cm dans le couvercle afin que nous puissions monter nos broches du capteur ulta sonor sur notre raspberry pi.

Montez ensuite au bas du HC SR04 un morceau de ruban adhésif double face afin que nous puissions facilement monter notre HC SR04 sur le couvercle du réservoir. Cette étape rendra notre circuit électronique beaucoup plus facile plus tard.

Étape 4: percez 2 portes en bas

Outils pour cette étape:

- Perceuse

- Perceuse de pointage

La description:

Percez avec le plus grand battement possible perce les 2 plates-formes d'où partent les bols. Nous faisons cela parce que plus tard dans notre circuit, nos 2 capteurs de force seront placés là afin que nous puissions mesurer notre poids des bols.

Étape 5: Faire le cas

Matériel pour cette étape:

- mélaminé 1m²

- Des vis

Outils pour cette étape:

- Perceuse

- Fraise à fraiser

- Scie

La description:

Depuis que je n'ai jamais étudié dans une école technique, et notre direction ici non plus, je me suis concentré sur l'utilisation d'un ami pour faire le cas. Il m'a fallu de quoi être complexe car je n'ai jamais utilisé de fraise etc.

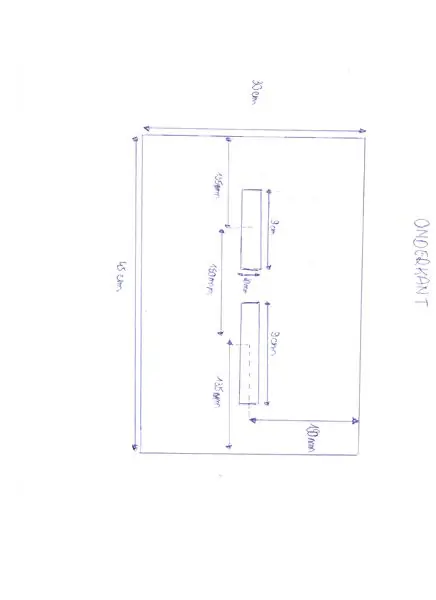

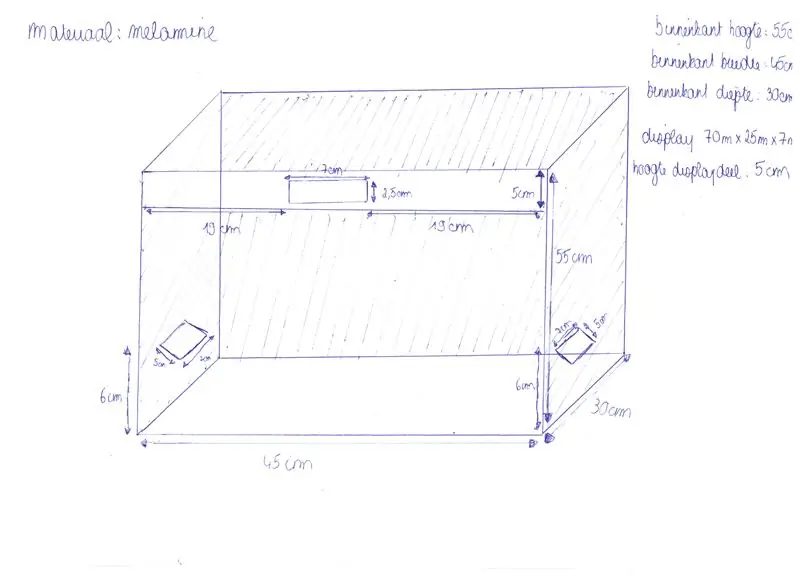

J'ai donné à mon ami 2 documents où il en savait assez pour réaliser le boîtier (voir photos)

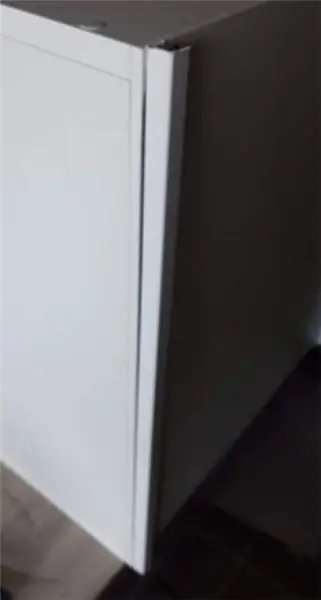

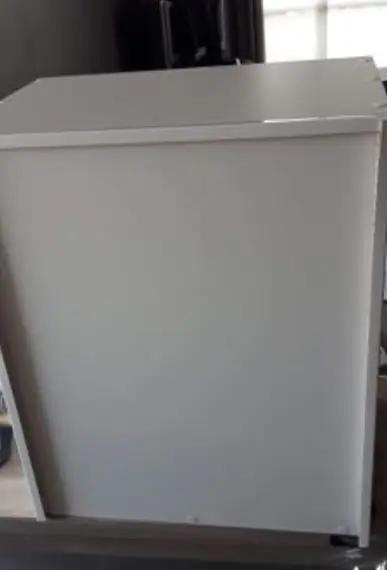

Si vous voulez faire le cas vous-même, il y a quelques images à cette étape qui montrent à quoi devrait ressembler le résultat final. Les dimensions spécifiques sont dans les 2 premières images.

Étape 6: Monter le PVC à l'arrière du boîtier

Matériel pour cette étape:

- Profilés en PVC (environ 2,5 cm d'épaisseur)

- Ruban adhésif double face

Outils pour cette étape:

Vu

La description:

Encore quelques détails doivent être finis pour notre enclos. Dans cette étape, nous allons monter les bandes LED à l'arrière du boîtier pour le meilleur effet visuel.

Sciez le profilé PVC en morceaux (2x 55cm et 1x45cm)

Nous avons maintenant les dimensions parfaites pour les profilés. Par conséquent, collez du ruban adhésif double face sur les profilés en PVC de manière à ce que le dos du profilé soit à l'extérieur (et le côté ouvert à l'intérieur) et collez-le dans notre boîtier.

Collez en dernier les bandes led dans les profilés PVC et faites en sorte que le contrôle des bandes led soit vers le coin gauche en bas (ceci est important pour contrôler nos bandes led plus tard). Assurez-vous de couper les bandes de leds au bon endroit.

Vous obtenez donc le résultat sur les photos ci-dessus.

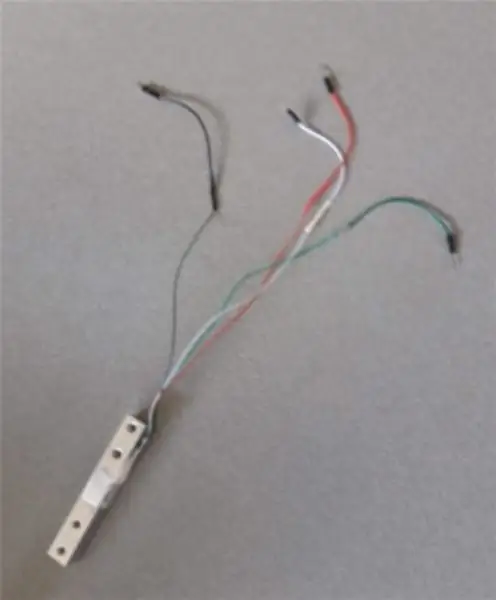

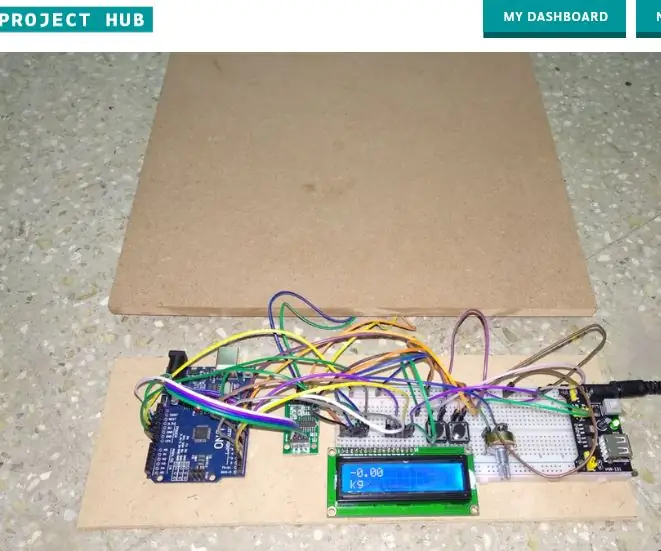

Étape 7: Montage de la cellule de charge sur le boîtier

Matériel pour cette étape:

- 2x cellule de charge

- 2x HX711

- Câbles de démarrage

- Gaine thermorétractable

- 4x vis longue

- 4x vis courte

- 4x noix

- Carton dur

Outils pour cette étape

- Article à souder

- Étain

- Tournevis

- Perceuse

- Briquet

La description:

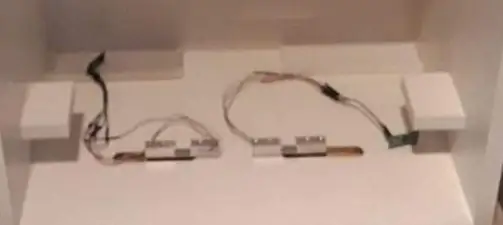

Étant donné que la cellule de charge fonctionne avec une jauge de contrainte, ce module doit être monté d'une manière spéciale. La cellule de charge ne doit pas reposer sur une surface plane, cette étape supplémentaire est donc nécessaire.

Étant donné que les fils de la cellule de charge sont très petits, il est nécessaire de souder 4 câbles de démarrage à la cellule de charge (afin de pouvoir les intervertir plus facilement). Utilisez un élément à souder et de l'étain pour les connecter les uns aux autres.

Dans notre cas il y a déjà 2 trous usinés sur le fond. Nous commençons par le trou le plus à gauche.

Percez 2 trous dans le bas (1 x 1 cm à droite du trou de gauche et un autre de 1,5 cm à droite du trou de gauche)

Insérez maintenant 2 vis longues par le bas par les 2 trous de la cellule de charge et fixez-les à l'aide d'un écrou (voir photos). Assurez-vous que la cellule de charge ne repose PAS sur le fond. Faites en sorte que le module de cellule de charge puisse encore bouger un peu (mais pas trop !)

Faites maintenant de même pour l'autre côté, mais percez à l'identique les 2 trous à 1 cm à gauche du trou droit et à 1,5 cm à gauche du trou droit.

Vous obtenez donc le résultat sur les photos ci-dessus.

Enfin, il est utile de créer un autre type de « plate-forme » sur la cellule de charge afin que nous puissions facilement mettre quelque chose sur cette plate-forme.

Pour cela j'ai utilisé un morceau de carton dur et j'ai percé 2 trous au milieu.

Montez ensuite les bobines collées à la cellule de charge à l'aide de 2 vis courtes (faites-le fermement !)

Faites ceci pour les deux cellules de charge.

Étape 8: percez les portes pour alimenter le boîtier en électricité

Matériel pour cette étape:

Perceuse

La description:

Percez maintenant un trou d'environ 2 cm x 2 cm. Percez ce trou dans le coin gauche en bas (où nous avons le contrôle à l'étape 6 de la bande led installée). Insérez maintenant la direction, l'alimentation du Pi, l'alimentation des bandes led et le contrôle des bandes led à travers le trou.

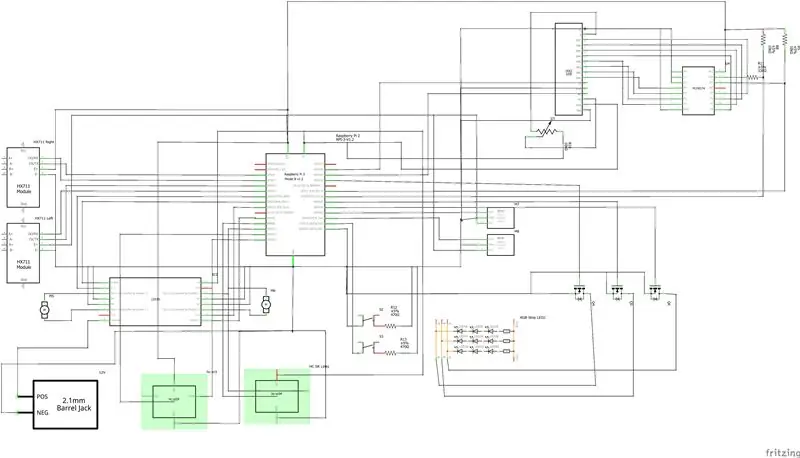

Étape 9: Électronique

Matériel pour cette étape:

- 2x HX711

- 2x cellule de charge

- 2x Détecteur d'objets

- Résistances

- 2x Sonor capteur

- 2x moteurs

- L293D

- Connecteur RVB

- Écran LCD

- PCF8754

- 2 boutons

- T-cordonnier

- 1x planche à pain (800 broches)

- 2x planche à pain (400 broches)

- Alimentation 12V 5A

Outils pour cette étape:

- Ruban adhésif double face

- Ruban blanc

Faites le programme ci-dessus sur les planches à pain.

Montage de l'écran LCD:

Sélectionnez le PCF avec l'écran LCD comme sur le programme ci-dessus. J'ai collé le bas de la planche à pain sur le dessus de notre logement. Insérez maintenant l'écran LCD à travers le trou que nous avons usiné.

Détecteurs d'objets de montage:

Collez au bas des 2 détecteurs d'objets du ruban adhésif double face et collez-le au bas des 2 plateformes que nous avons déjà montées.

Alimentation de montage:

Collez au bas du bloc d'alimentation 2 adhésifs double face et collez-les au dos du boîtier. Reliez le + le + et le - avec -

Fermez tous les autres capteurs sur les maquettes comme dans le programme ci-dessus.

Lorsque vous avez terminé, vous pouvez recouvrir tous les câbles de ruban adhésif blanc.

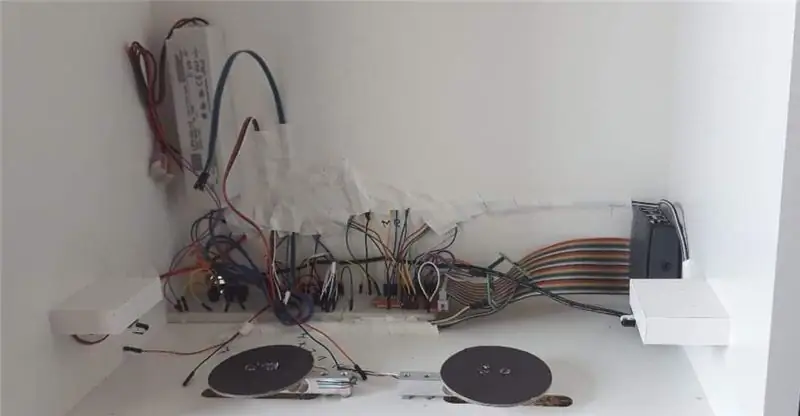

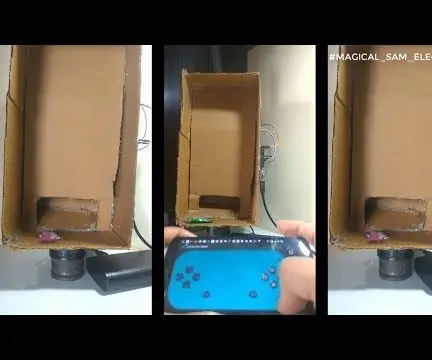

Étape 10: Montez le capteur sur le distributeur

Montez maintenant tous les capteurs et moteurs sur le distributeur.

Donc vous obtenez le résultat ci-dessus

Étape 11: Configuration du Raspberry Pi

Assurez-vous que tous les bus sont désactivés, afin que nous puissions utiliser les broches GPIO. Entrez les commandes suivantes

sudo apt-get mise à jour

sudo apt-get mise à niveau

Étape 12: Base de données

Téléchargez le fichier SQL dans MariaDB et testez si vous pouvez afficher toutes les tables.

Étape 13: Coder

Git et clonez le lien ci-dessous https://github.com/LennertDefauw/Cerematic. C'est le code du projet.

Entrez les commandes suivantes dans putty

nano /etc/rc.local

Tapez la règle suivante au bas de la page:

python3 /home/pi/project/app.py

Étape 14: La fin

Le projet est fait ! Naviguez jusqu'à l'adresse IP sur l'écran LCD et vous pouvez contrôler la machine à distance,.

Conseillé:

Distributeur automatique de désinfectant pour les mains DIY : 6 étapes

Distributeur automatique de désinfectant pour les mains : Dans ce projet, nous allons construire un distributeur automatique de désinfectant pour les mains. Ce projet utilisera Arduino, un capteur à ultrasons, une pompe à eau et un désinfectant pour les mains. Un capteur à ultrasons permet de vérifier la présence de mains sous la sortie de la machine de désinfection

Distributeur automatique d'alcool en gel avec Esp32 : 9 étapes

Distributeur automatique d'alcool gel avec Esp32: Dans le tutoriel, nous verrons comment faire un prototype complet, pour assembler un distributeur automatique d'alcool gel avec esp32, il comprendra l'assemblage étape par étape, le circuit électronique et également le code source expliqué étape par étape étape

Haut-parleurs en céramique : 8 étapes (avec photos)

Enceintes en céramique : je fabrique toutes sortes d'enceintes, des plus simples aux plus techniques, mais la plupart d'entre elles ont en commun une sorte de travail du bois. Je me rends compte que tout le monde n'a pas de gros outils de menuiserie comme une scie à table ou une scie à onglet, mais beaucoup de gens ont une perceuse et

Heritage - La céramique dans le contexte des techniques numériques et analogiques 2015 : 3 étapes (avec photos)

Patrimoine - La céramique dans le contexte des techniques numériques et analogiques 2015 : Jusqu'à présent, la céramique était un artisanat qui avait peu d'influence numérique. Pour cette raison, il était passionnant d'associer ce métier à une nouvelle technologie. Le point de départ était une forme ancienne et un Styrocutter CNC.DESIGNBOOM

Distributeur automatique--Distributeur de bonbons-- Arduino Bluetooth contrôlé--DIY : 11 étapes (avec photos)

Distributeur automatique||Distributeur de bonbons|| Arduino Bluetooth Controlled||DIY: Dans ce instructable, je montre comment construire un distributeur automatique à l'aide d'un Arduino.FAIRE COMMENTER CE QUE VOUS PENSEZ À CE POINT D'INSTRUCTION, AFIN QUE JE PUISSE AMÉLIORER DANS MON AUTRE INSTRUCTABLEVoir le didacticiel vidéo pour une meilleure compréhension de l'ent