Table des matières:

- Étape 1: le plan

- Étape 2: Tester le moteur "avec précision"

- Étape 3: Faire le support du moteur

- Étape 4: fabrication du support de chaîne

- Étape 5: Installation de la chaîne

- Étape 6: Tester

- Étape 7: Plan électronique

- Étape 8: Construire l'électronique

- Étape 9: Logement de l'électronique

- Étape 10: Fin de course

- Étape 11: Programmation de l'électronique

- Étape 12: Problèmes révélés et leur solution

- Étape 13: Terminer la construction (une construction est-elle déjà terminée ?)

- Étape 14: Nomenclature

- Étape 15: Conclusion

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Au cours de l'été, mon père m'a motivé à acheter un système d'automatisation de portail et à le mettre en place. J'ai donc commencé mes recherches et j'ai cherché des solutions de package sur AliExpress et des fournisseurs locaux. Les fournisseurs locaux proposaient des solutions complètes, y compris l'installation pour > 1000 $. Il s'agissait de systèmes italiens censés être de très haute qualité. Mais le prix était hors de notre budget. Les systèmes sur AliExpress étaient également assez chers, le moins cher étant de 500 $ avant taxes. J'ai pratiquement abandonné l'idée d'acheter un système complet et me suis penché sur des approches de bricolage.

Après mes premières recherches, j'ai conclu qu'il serait très difficile et long de le construire à partir de zéro. Cela aussi en utilisant des ressources limitées. Mais ensuite, je l'ai pris comme un défi et j'ai commencé à élaborer un plan approximatif.

Cela m'a pris beaucoup d'essais et d'erreurs, et beaucoup de travail acharné, mais j'ai pu mettre en place un système fiable pour un prix qu'aucun autre système ne peut battre.

Si vous envisagez de construire quelque chose comme ça, je vous encourage à le faire pendant que j'explique tous les problèmes que j'ai rencontrés au cours de mon processus de construction. J'espère que vous serez en mesure d'avoir un aperçu et d'éviter les erreurs que j'ai commises.

Si vous aimez ce que j'ai fait et expliqué, pensez à me donner un vote. Tout soutien est très apprécié. _

Suivez-moi également sur d'autres plateformes pendant que je partage mes progrès entre les projets.

Facebook: l'atelier de Badar

Instagram: l'atelier de Badar

Youtube: L'atelier de Badar

Étape 1: le plan

J'ai commencé à réfléchir à la façon dont j'allais m'y prendre. Il existe de nombreuses façons d'aborder un tel projet, chacune avec ses avantages et ses inconvénients.

La première chose que j'ai faite a été de comprendre le système existant avec lequel je travaillais. Pour moi, cela signifiait mon lourd portail coulissant tout en métal. Pour vous, cela peut signifier autre chose et je vous recommande de bien comprendre d'abord votre système avant de vous installer sur une stratégie.

J'ai réalisé que ma porte n'était pas très bien construite et avait quelques variations dans son mouvement. Donc, quelle que soit ma méthode de traduction, je devrais tenir compte de cette variation. Cela m'a fait penser à utiliser une chaîne de moto. Je les ai déjà utilisés, donc je connaissais leur fonctionnement. Ils sont bon marché et largement disponibles. Et leurs grandes sections signifient qu'un désalignement mineur n'aura pas beaucoup d'importance. Le montage de la chaîne sur le bord supérieur a bien fonctionné pour moi car j'avais un support sur le dessus pour monter l'ensemble moteur afin que tout puisse bien s'asseoir en haut de la porte.

Vient ensuite la sélection du moteur. Je tournais à bas prix, alors j'ai creusé dans mon bac de pièces détachées et j'ai trouvé un moteur d'essuie-glace de voiture de ma construction de robot de combat. Je me suis souvenu que ce moteur avait beaucoup de couple et était très bien construit. J'étais donc confiant qu'il aurait assez de puissance pour conduire la porte.

Pour l'instant, j'avais tout le plan dont j'avais besoin. L'électronique et le contrôle sont une toute autre histoire et ils viendront plus tard.

Étape 2: Tester le moteur "avec précision"

J'étais donc confiant que le moteur serait capable de déplacer le portail, mais je n'allais pas tout construire et ensuite me tromper. J'ai donc fait ce que les ingénieurs sont censés faire. Essai.

Eh bien, je pense qu'ils sont censés faire des calculs en premier, mais je n'avais aucune valeur à partir de laquelle calculer. J'ai donc épousseté mon vieux robot de combat et je l'ai attaché à la porte. Le robot de combat utilise deux moteurs d'essuie-glace pour le conduire. Et c'était la chose la plus proche que j'ai pu mettre en place rapidement au nom des tests.

J'ai mis le robot à plein régime et que savez-vous, la porte a commencé à bouger. Malgré le manque de traction, le robot a pu déplacer le portail. C'était assez bon pour moi alors j'ai continué.

Étape 3: Faire le support du moteur

D'un accident passé, je savais que ces moteurs ne sont pas une blague. Et si vous mettez le doigt dans le pignon, vous pouvez l'embrasser, bon achat. J'ai eu un incident où j'ai failli perdre un doigt lors de la construction du robot de combat, donc je parle d'expérience.

Sur la base de cette expérience, je voulais que l'assemblage soit aussi caché que possible. J'ai donc décidé de le monter sur le support qui maintenait le portail en place.

J'ai d'abord attaché une tôle d'acier entre les deux cornières. C'était pour que je puisse monter mon ensemble moteur sur le dessus, sans avoir à me soucier d'avoir une base solide.

J'ai décidé de faire en sorte que le moteur soit amovible de la base de la porte principale, car je souhaiterais peut-être travailler dessus séparément. Démonter le moteur aurait été très difficile surtout parce que je travaillais dans un espace restreint. Cela a porté ses fruits plus tard, car j'ai retiré l'ensemble moteur plusieurs fois pour y travailler.

Comme vous pouvez le voir, j'ai attaché le moteur à l'ensemble moteur. J'ai également fixé le pignon sur le moteur et quelques pignons de chaque côté pour guider la chaîne sur le pignon du moteur et ne pas lui permettre de glisser sous la charge.

Étape 4: fabrication du support de chaîne

Tout le thème de ce projet était de réduire les coûts, j'ai donc voulu réutiliser les vieux morceaux d'acier que j'avais au lieu d'en acheter de nouveaux. J'ai trouvé un vieux morceau de crosse d'angle assez épais pour mon usage.

J'ai coupé le stock à la taille à l'aide de ma meuleuse d'angle, puis je l'ai soudé pour faire le support. Ensuite, j'ai soudé le support sur le dessus de la porte. Une chose importante à noter est que vous ne voulez pas souder sur une surface peinte. Toujours meuler la peinture dans la zone de soudure.

J'ai du refaire la soudure trois fois. La première fois, c'était parce que je n'avais pas monté le support en dehors des butées physiques du portail. Ainsi, lorsque je l'ai testé et que j'ai accidentellement cassé l'un des fils de l'interrupteur de fin de course, le support a forcé l'interrupteur de fin de course et l'a cassé. Il est donc important de toujours monter les supports de manière à ce qu'ils ne puissent pas endommager une autre partie du système en cas de défaillance des interrupteurs de fin de course électroniques.

La deuxième fois, c'est parce que j'ai monté les supports de travers. C'était mon premier projet de soudage et je n'avais pas de pinces appropriées, j'ai donc eu du mal à aligner le support.

Une dernière erreur que j'ai commise a été de percer un trou après avoir complètement soudé le support. Et parce que le soudage rend l'acier beaucoup plus dur, il est beaucoup plus difficile à percer. J'ai passé trois forets et une heure de perçage constant pour ne faire que deux trous.

Alors apprenez de ces erreurs si vous envisagez de faire quelque chose de similaire. Passons à l'installation de la chaîne.

Étape 5: Installation de la chaîne

J'avais d'abord différentes idées en tête sur la façon de monter la chaîne de manière à ce qu'elle absorbe les chocs pour éviter la surcharge du moteur lors du démarrage à partir d'une position statique. Mais rien ne semblait assez simple à mettre en œuvre. J'ai donc opté pour la solution la moins chère et la plus simple.

J'ai pris une chaîne et coupé le palier du milieu sur l'embout. J'ai ensuite pris un boulon de 3 et coupé la tête. J'ai fixé le boulon dans le dernier morceau de la chaîne et je l'ai soudé. Ce n'est peut-être pas la plus jolie solution. Mais cela fonctionnera.

J'ai connecté toutes les chaînes bout à bout, puis j'ai fixé l'extrémité de l'écrou dans le support de chaîne d'un côté. J'ai mesuré pour voir où vais-je devoir couper la chaîne de l'autre côté. Je l'ai marqué et j'ai répété la procédure de soudage des écrous.

J'ai ensuite monté la chaîne sur le dessus de la porte. J'ai utilisé quelques boulons pour fixer les deux extrémités de manière à ce que le boulon ne se desserre pas.

La clé dans mon cas était de ne pas trop serrer la chaîne car cela mettrait beaucoup de pression sur le moteur et les pignons. Au lieu de cela, laisser la lourde chaîne reposer sur le bord supérieur de la porte semblait être le meilleur moyen d'éviter une charge constante sur le moteur.

De cette façon, lorsque le moteur commence à déplacer le portail, il doit d'abord tirer le poids de la chaîne avant de tirer le portail. Cela agit comme un ressort pour éviter la surcharge du moteur.

La partie mécanique de l'ouvre-porte est complète. Nous pouvons passer à des tests pour voir si cela fonctionne réellement.

Étape 6: Tester

Maintenant que le côté mécanique du projet était terminé, je pouvais le tester pour résoudre certains problèmes et pièges possibles. J'ai utilisé une batterie au plomb 12v et j'ai simplement connecté manuellement le moteur à la batterie. Et oui ! La porte a commencé à bouger. Tous les efforts déployés jusqu'à présent n'ont servi à rien.

J'ai réalisé plusieurs choses lors des tests. L'une était que le canal de la porte devait être propre et que tout devait être correctement lubrifié. Sinon, le petit moteur pourrait avoir des difficultés à déplacer le portail.

Une autre chose importante était que j'avais besoin d'une sorte de protection électronique contre les surcharges pour mon moteur au cas où les interrupteurs de fin de course électroniques cesseraient de fonctionner. Je ne voulais pas faire frire le moteur si cela arrivait.

J'ai également déterminé la bonne tension de chaîne pour des performances optimales en testant l'appel de courant du moteur avec différentes tensions. Une tension plus basse était meilleure car elle absorbait toutes les imperfections de l'alignement en se tortillant à gauche et à droite sans stresser le moteur.

Avec ces résultats, j'étais prêt à commencer à travailler sur le côté électrique des choses.

Étape 7: Plan électronique

Donc, le plan avec le côté électronique était de garder les choses aussi simples que possible tout en ayant la fonctionnalité souhaitée.

L'alimentation proviendra d'une batterie au plomb sec 12V qui sera connectée à un chargeur de batterie. Bien que j'ai eu beaucoup de problèmes avec le chargeur dont je parlerai plus tard.

La boîte à cerveau sera une carte arduino. Rien d'extraordinaire, juste un arduino uno. Le contrôle du moteur se fera via une carte relais à 4 canaux fonctionnant comme un pont en H. La communication RF est gérée à l'aide d'un module récepteur 433 MHz. L'une des planches bon marché à 1 $. Bien que ce ne soit pas la meilleure idée avec le recul. Plus à ce sujet plus tard. La détection de courant utilisera un capteur de courant 20A. Et enfin, les interrupteurs de fin de course et les interrupteurs de fonctionnement manuel ne seront que des interrupteurs normaux.

Les télécommandes que j'ai utilisées étaient des télécommandes de voiture programmables. Même s'ils m'ont causé des problèmes aussi.

C'était donc le plan. Laissons entrer dans le vif du sujet.

Étape 8: Construire l'électronique

Le processus de construction de l'électronique n'a rien de compliqué. J'ai tout assemblé de manière à pouvoir échanger des pièces rapidement si nécessaire. J'ai utilisé des broches d'en-tête et des connecteurs à fourche dans la mesure du possible pour permettre un démontage rapide. J'ai utilisé une carte proto relativement grande pour connecter les interrupteurs de fin de course et la carte RF. Avoir un grand tableau me permet d'ajouter plus de fonctionnalités à l'avenir sans avoir à refaire le framework existant.

Il y a quelques problèmes que j'ai rencontrés en ce qui concerne l'électronique. Le premier était la carte relais. Les traces sur la carte relais n'ont pas été conçues pour gérer des courants importants à basse tension. Certaines cartes relais ont des traces d'étain mais pas la mienne. Et l'une des traces a explosé après un certain temps. J'ai donc ponté toutes les lignes à courant élevé avec un fil de taille appropriée.

Un autre gros problème était le chargeur causant beaucoup d'interférences EM. C'était parce que le chargeur n'était pas de marque et n'avait aucune sorte de certification. Et l'interférence gâchait le circuit. Il ne répondrait pas au hasard aux commandes rf. J'ai réalisé qu'il s'agissait d'un problème EM lorsque j'ai amené mon ordinateur portable à proximité de l'électronique pour la programmation et qu'il est devenu complètement incontrôlable. J'ai acheté un chargeur entièrement en métal qui était très surpuissant pour mon utilisation mais qui semble bien fonctionner pour le moment. Je le changerai plus tard cependant.

J'ai également rencontré des problèmes avec les connecteurs que j'ai utilisés pour les commutateurs externes. Ils sont très fragiles et se cassent lorsqu'ils sont retirés plusieurs fois. Je dois encore trouver de meilleurs connecteurs pour cela.

Le module RF que j'ai utilisé est un module très basique et sa portée n'est pas du tout impressionnante. Mais c'était ce que j'avais sous la main et ce qui fonctionnait, alors je m'y suis tenu pour l'instant. Bien que je prévoie de passer à un meilleur module, en particulier parce que je veux que la gamme ne soit pas un problème. Je déteste devoir marcher vers le système juste pour le faire fonctionner.

Étape 9: Logement de l'électronique

Au début, je viens de monter l'électronique sur un morceau de contreplaqué et j'avais l'intention de construire une boîte en plastique dessus. Mais je me suis alors rendu compte que ce serait beaucoup de travail. Au lieu de cela, j'ai acheté un grand récipient pour aliments qui avait un joint étanche.

J'ai monté la batterie et le chargeur en bas. J'ai monté l'électronique sur un morceau de plastique fourni avec la boîte. J'ai rempli des encoches pour tous les fils sortant de la boîte, puis j'ai utilisé de la graisse de silicone pour m'assurer qu'aucune eau ne puisse entrer à l'intérieur. J'ai également fabriqué une couverture d'antenne imprimée en 3D pour tenter de maximiser la portée.

La boite fonctionne parfaitement. C'est clair pour que je puisse voir si tout va bien à l'intérieur sans avoir à l'ouvrir. Et il a survécu à de graves épisodes de pluie, donc ça devrait être bon. Bien qu'une préoccupation soit la chaleur à l'intérieur de la boîte car elle est claire et le soleil peut chauffer rapidement l'électronique. Une solution simple consiste à le recouvrir d'un autre couvercle ouvert pour éviter la lumière directe du soleil.

Étape 10: Fin de course

L'interrupteur de fin de course pour la porte était un problème grave car j'ai dû passer par plusieurs itérations de la conception pour le faire fonctionner de manière fiable.

Au début, j'ai juste collé deux interrupteurs à levier des deux côtés du support et j'ai collé des pare-chocs sur la porte pour frapper les interrupteurs. C'était une idée solide en principe car je l'ai vu fonctionner dans des imprimantes 3D. Mais après quelques tests, les deux interrupteurs ont été endommagés et les pare-chocs se sont cassés. J'ai opté pour des commutateurs plus gros et ajouté de la mousse devant les pare-chocs dans l'espoir d'éviter l'impact. Mais ils ont quand même rompu.

J'ai réalisé que la porte a beaucoup d'inertie lorsqu'elle frappe le fin de course et donc avoir un fin de course d'arrêt forcé ne fonctionnera probablement pas. Je suis allé sur le marché de l'électronique pour chercher des idées et j'ai trouvé un interrupteur à rouleau.

J'ai fait un support imprimé en 3D pour cela et une rampe imprimée en 3D. De cette façon, l'interrupteur serait actionné lorsqu'il atteint sa limite, mais il ne gênera pas si, pour une raison quelconque, le portail ne s'arrête pas du tout ou continue de rouler en raison de l'inertie.

Étape 11: Programmation de l'électronique

La programmation de l'électronique était assez simple. Pour le récepteur RF, j'ai utilisé la bibliothèque rcswitch qui gère tous les détails de la réception du signal des télécommandes. Le reste n'était qu'un tas de boucles if pour vérifier les différentes conditions. L'une de ces conditions était la vérification de la protection contre les surintensités. J'ai utilisé un compteur de boucle pour vérifier cela. Vous pouvez trouver le code ci-joint et commenter si vous voulez que je l'explique plus en détail.

Étape 12: Problèmes révélés et leur solution

Au cours de ce projet, j'ai été confronté à de nombreux problèmes mécaniques et électriques. J'en ai mentionné quelques-uns auparavant, mais je vais les énumérer ci-dessous.

1. Interrupteurs de fin de course d'arrêt dur: Cela est devenu un problème car les interrupteurs de fin de course recevaient beaucoup de force même après la coupure de l'alimentation du portail. Une masse aussi lourde a beaucoup d'inertie. Et n'importe quel interrupteur d'arrêt dur auquel je pouvais penser n'était pas suffisant pour absorber cette inertie. La solution consiste à utiliser des interrupteurs de fin de course comme je l'ai fait.

2. Placement des interrupteurs de fin de course à l'intérieur des limites strictes: Le placement physique de votre interrupteur de fin de course doit être tel que même si l'interrupteur de fin de course ne fonctionne pas, la porte ne peut pas rouler dans l'interrupteur et le détruire. Cela est devenu un problème lorsque l'un des fils de l'interrupteur de fin de course s'est rompu et que la porte a roulé dans l'interrupteur, détruisant le support et l'interrupteur. J'ai résolu ce problème en déplaçant le support de chaîne vers l'extérieur afin qu'il ne puisse en aucun cas toucher l'interrupteur de fin de course.

3. Tension de chaîne trop élevée: Lorsque j'ai mis la chaîne pour la première fois, je l'ai tellement tendue qu'elle a exercé une grande force sur l'arbre du moteur perpendiculairement à son plan de mouvement. Pour cette raison, le moteur était inefficace car il combattait beaucoup de friction. Cela n'aurait pas été un problème si j'avais fait un support moteur approprié avec des roulements et tout, mais je n'avais pas l'expertise pour cela. De plus, la porte n'était pas droite sur toute sa longueur, donc la chaîne s'est déplacée de gauche à droite. Pour résoudre ce problème, j'ai simplement desserré la chaîne. Il ne fonctionne pas en douceur.

4. Interférence EM du chargeur: Le chargeur de batterie que je voulais utiliser produisait tellement d'EMI qu'il rendait le récepteur inefficace et louche. J'ai essayé d'appliquer un blindage, mais je pense que la combinaison d'EMI conductrices et rayonnées était trop difficile à gérer pour le circuit. La solution à ce problème n'est pas une solution permanente, mais j'ai utilisé un chargeur en métal beaucoup plus gros qui est presque 20 fois plus puissant que ce qui est nécessaire. Mais ça marche pour l'instant.

5. Portée RF: Le récepteur RF que j'ai utilisé n'était pas le meilleur. C'était l'un de ceux à 1 $ bon marché. La portée, bien que pas terrible, n'est pas suffisante pour que je sois à l'aise. Pour l'instant, je viens de l'optimiser à l'aide d'une antenne filaire, mais je chercherai une meilleure solution RF.

6. Copier des télécommandes RF: C'était un problème tellement idiot, quand je l'ai finalement compris, j'ai ri. J'ai donc acheté ces télécommandes programmables qui peuvent apprendre les codes d'autres télécommandes. J'ai utilisé l'un d'eux comme ligne de base, puis j'ai essayé de copier les codes de celui-ci dans l'autre. Après des heures de bricolage, j'ai découvert que vous ne pouvez pas copier la télécommande à partir d'une autre télécommande similaire. Vous ne pouvez copier des codes qu'à partir de télécommandes standard. Il m'a fallu d'innombrables heures pour comprendre cela. Essayez donc de ne pas tomber dans le même piège. Le correctif consiste simplement à utiliser n'importe quelle autre télécommande standard, puis à la copier sur toutes les télécommandes programmables.

7. Perçage dans l'acier dur: C'était un problème ennuyeux. Lorsque j'ai monté mes supports de chaîne sur le portail, j'ai voulu y percer un trou. C'est alors que j'ai découvert que l'acier avait durci parce que je l'avais soudé. J'ai cassé beaucoup de morceaux en essayant de surmonter ça. Je vous conseille donc de percer avant de souder. Vous évitera bien des ennuis.

Ce sont quelques-uns des problèmes auxquels j'ai été confronté lors de ma construction. J'ajouterai à cette liste au fur et à mesure que je pense à d'autres problèmes.

Étape 13: Terminer la construction (une construction est-elle déjà terminée ?)

J'ai finalisé la construction en assemblant le tout. Le boîtier électronique est allé à sa place et a été câblé à l'alimentation. J'ai finalisé un boîtier imprimé en 3D pour les commutateurs de mouvement manuels et les ai montés à un endroit facilement accessible. J'ai mis des manchons sur les fils et les ai attachés en place pour éviter qu'aucun fil ne se coince dans les pièces mobiles. J'ai démonté l'ensemble moteur pour le peindre. J'ai également peint les supports de chaîne car ils avaient déjà commencé à rouiller.

Et c'était tout. Le curseur de portail automatique était prêt à être utilisé. Cela fait deux mois que je l'ai terminé et il fonctionne toujours comme prévu. J'y apporterai des améliorations quand je rentrerai chez moi, donc je ne peux pas vraiment l'appeler une construction finie. Mais fini pour le moment.

J'ai dépensé plus de 100 $ pour tout ce que j'ai acheté et que j'ai cassé ou que j'ai jamais utilisé. Mais je vais quand même énumérer la nomenclature pour montrer que cela peut être fait à moins de 100 $ si vous y réfléchissez.

Étape 14: Nomenclature

Beaucoup de pièces, y compris l'acier, le moteur, etc. ont été recyclées. Par conséquent, ils ne sont pas de la meilleure épaisseur ou ont dû être nettoyés. Mais j'ai fini par économiser beaucoup d'argent.

- Moteur d'essuie-glace pare-vent AliExpress = 10 $ de junkyard

- Batterie au plomb 12V 4.5Ah = 10 $

- Chargeur de batterie 12V = 10 $

- Chaîne de moto = 20 $ (moins de la casse)

- Module de relais AliExpress = 3 $

- Arduino Uno AliExpress = 4 $

- Capteur de courant AliExpress = 2 $

- Module RF AliExpress = 2 $

- RF à distance AliExpress = 5 $

- Logement = 15 $

- Interrupteur de fin de course AliExpress = 5 $

- Divers (acier, fil, etc.) = 14 $

Total = 100 $

Étape 15: Conclusion

Ce projet est en marche depuis deux ans maintenant. Et il n'y a pas eu d'autres problèmes. Quoi qu'il en soit, j'apporte des améliorations incrémentielles de temps en temps. J'ai mis à niveau les télécommandes, ajouté des interrupteurs étanches, refait le câblage, ajouté la détection de tension, mis à niveau le chargeur et bien plus encore.

La construction s'est avérée très fiable malgré la chaleur élevée et la pluie. Je suis fier de ce que j'ai pu construire, et cela aussi à un coût très bas. Je vais bientôt construire un autre système pour certains membres de ma famille avec quelques améliorations supplémentaires par rapport à ma conception d'origine.

J'espère que vous avez appris quelque chose de mon voyage à travers cette construction. Si vous avez des questions ou des commentaires, n'hésitez pas.

Conseillé:

Contrôlez votre portail coulissant automatique avec Home Assistant et ESPHome : 5 étapes (avec photos)

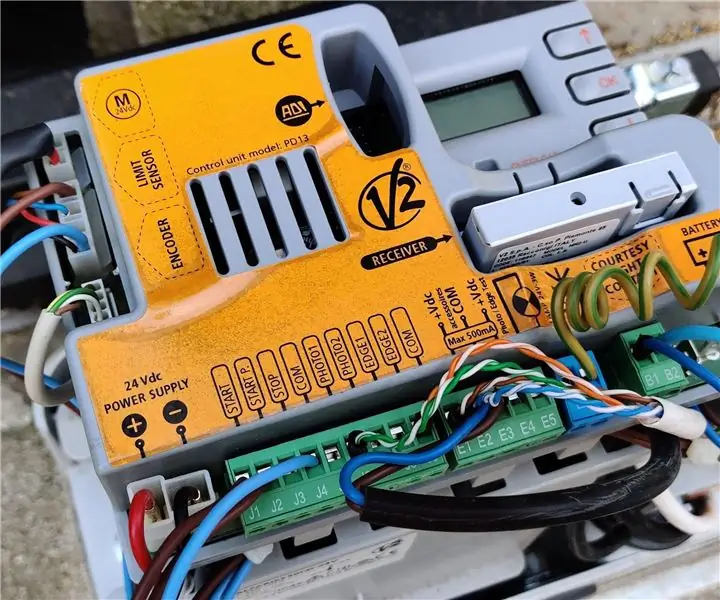

Contrôlez votre portail coulissant automatique avec Home Assistant et ESPHome : L'article suivant est un retour d'expérience sur mon expérience personnelle de contrôle du portail coulissant automatique que j'avais installé sur ma maison. Ce portail, de marque "V2 Alfariss", était fourni avec quelques télécommandes Phox V2 pour le contrôler. J'ai aussi

Curseur de caméra de suivi d'objet avec axe de rotation. Imprimé en 3D et construit sur le contrôleur de moteur à courant continu RoboClaw et Arduino : 5 étapes (avec photos)

Curseur de caméra de suivi d'objet avec axe de rotation. Imprimé en 3D et construit sur le contrôleur de moteur à courant continu RoboClaw et Arduino : Ce projet est l'un de mes projets préférés depuis que j'ai pu combiner mon intérêt pour la réalisation de vidéos avec le bricolage. J'ai toujours regardé et voulu imiter ces plans cinématographiques dans les films où une caméra se déplace sur un écran tout en faisant un panoramique pour suivre le

Pot de plante intelligent automatique - (bricolage, imprimé en 3D, Arduino, arrosage automatique, projet): 23 étapes (avec photos)

Pot de plante intelligent automatique - (bricolage, imprimé en 3D, Arduino, arrosage automatique, projet): Bonjour, Parfois, lorsque nous partons de la maison pendant quelques jours ou que nous sommes vraiment occupés, les plantes d'intérieur souffrent (injustement) car elles ne sont pas arrosées quand elles besoin de ça. C'est ma solution. C'est un pot de plante intelligent qui comprend : un réservoir d'eau intégré. Un sens

Portail AR à l'envers de Stranger Things : 10 étapes (avec photos)

AR Portal to the Upside Down From Stranger Things: Ce Instructable passera par la création d'une application mobile de réalité augmentée pour l'iPhone avec un portail qui mène à l'envers de Stranger Things. Vous pouvez entrer dans le portail, vous promener et revenir. Tout à l'intérieur du por

Curseur de caméra automatique : 8 étapes (avec photos)

Curseur de caméra automatique : Bonjour ! Ga naar stap 1 voor meer informatie