Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Ce projet est une sculpture cinétique intégrée à des haut-parleurs Bluetooth. Le mécanisme du projet dépend du mouvement de nombreux fils connectés les uns aux autres, donc si une rotation spéciale se produit avec les fils, les particules commenceront à se déplacer comme une vague.

- Ce projet est réalisé par l'expert CNC du fablab Irbid, Moath Momani.

Pour plus d'informations visitez son site web:Moath Momani

Étape 1: Matériaux et outils

Les principales composantes du projet sont:

- Moteur pas à pas Nema17.

- Atmega328p.

- Amplificateur IC LM384N 5w Potentiomètre de haut-parleur ULN2003AN.

- Récepteur audio Bluetooth.

- Bois de chêne

- Acrylique épaisseur 8mm

- PLA pour l'impression 3D

Étape 2: Système audio

Pour jouer de la musique, nous avons intégré un module Bluetooth. d'abord, nous devons faire le circuit de l'amplificateur, pour le projet, il est plus que suffisant d'utiliser un haut-parleur de 5 watts par 8 ohms et nous avons utilisé un amplificateur IC LM384N.

Pour ajouter deux haut-parleurs à gauche et à droite, nous jouons la musique en utilisant le récepteur Bluetooth. Les composants que nous avons utilisés pour fabriquer le PCB avec Roland SRM-20 sont:

- 2 x condensateurs 470uf 50v au lieu de 500uf car c'est le seul disponible

- 2 x condensateurs 5uf

- 4 x condensateurs 0.1uf

- 2 x résistances 2.7ohm

- 2 x LM384N 6. LED

- 1 x condensateur SMD 10uf

- 1 x résistance 499 CMS

- Régulateur de tension 5V

- Prise d'alimentation 5 mm

Dans le schéma, nous avons conçu deux microcontrôleurs lm384n pour les deux haut-parleurs, et nous avons également utilisé un régulateur de tension de 5 volts pour alimenter le module Bluetooth.

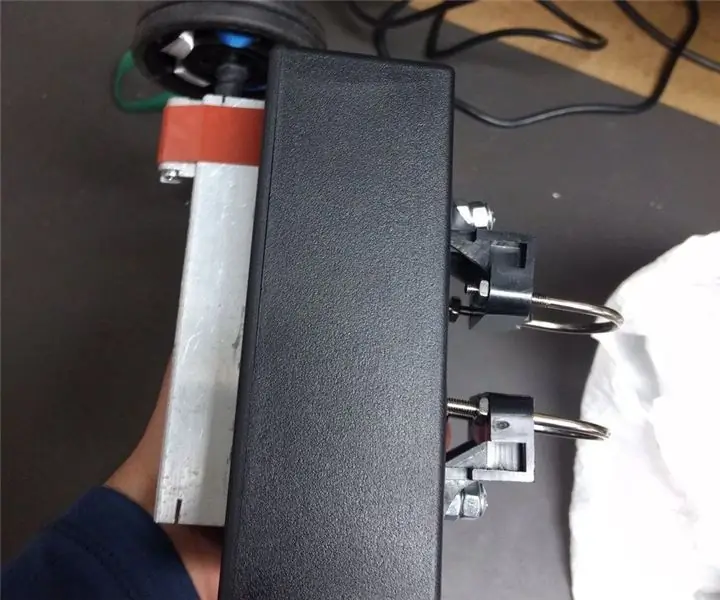

Vous pouvez voir ci-dessus la carte après fraisage et soudure des composants.

Étape 3: Système de mouvement

Afin de créer le système de mouvement, nous devons surmonter le frottement des fils, nous avons donc utilisé un moteur pas à pas à couple élevé.

Les composants de la carte système de mouvement sont:

1. ATmega 328p

2. Pilote de moteur pas à pas ULN2003AN.

3. Prise d'alimentation 5 mm

4. Cristal 16MHz

5. 2 x condensateurs 22pf

6. 4 x condensateurs 100uf

7. 3 x condensateurs 10uf

8. 1 x condensateur 1uf

9. 2 LED

10. 2 x résistances 499 ohm

11. 3 x résistances 10K ohm

12. Régulateur de tension 5V

13. 2 x MOSFET de puissance IRLML6244TRPbF

14. 2 diodes

15. 2 x bornes 3,5 mm, deux pos

16. Bouton RST

17. En-têtes d'épingles

Le code du moteur pas à pas est joint.

Étape 4: Conception et fabrication

- Pour réaliser la conception, nous avons utilisé le logiciel de CAO Solidworks pour dessiner les pièces et l'assemblage du projet, vous pouvez trouver le fichier source dans les pièces jointes.

-

Pour la fabrication de la carrosserie, nous avons converti les pièces 3D en 2D pour les découper à l'aide de la machine CNC Shopbot en utilisant les paramètres suivants:

- Utilisé 10000 RPM car le chêne est un bois dur pas un bois tendre donc je dois réduire la vitesse.

- La vitesse d'avance est de 2,5 pouces/s.

- Pour les fentes, nous avons utilisé une fraise plate 1/4" avec un régime de 15 000 tr/min et une avance de 2 pouces/s.

-

Pour le boîtier extérieur en acrylique et les pièces du moteur, nous avons utilisé le graveur Trotec speedy 400. L'épaisseur de l'acrylique est de 8 mm donc les variables de coupe que nous avons utilisées sont:

- Puissance 100%

- Vitesse 0,18

- Objectif 2"

- Fréquence 60k.

-

Pour le support du moteur pas à pas, nous avons utilisé l'Ultimaker2+. Parce que toute la charge sera sur le support, nous avons augmenté le remplissage de 25 %. Voici les variables d'impression:

- Buse 0.4mm

- Matériau PLA Remplissage 25%

- épaisseur 1mm

- Épaisseur de paroi 1 mm

- Hauteur de couche 0,2 mm

Ensuite, faites la chaîne de sculpture à la main comme indiqué sur les photos.

Étape 5: Tout assembler

Pour finaliser le système, suivez les étapes ci-dessous:

- Crochets en plastique utilisés pour les connexions filetées.

- Ajoutez une bande LED avec 8 couleurs pour que la couleur de la lumière change en fonction des interrupteurs.

Conseillé:

Chargeur de téléphone cinétique : 9 étapes

Chargeur de téléphone cinétique : 2020 a été une très mauvaise année pour tout le monde, il ne reste plus qu'une coupure de courant mondiale. Je vais vous montrer comment créer le vôtre un chargeur de téléphone rempli de mouvement. Dans ce projet, le carton est utilisé pour faire la couverture

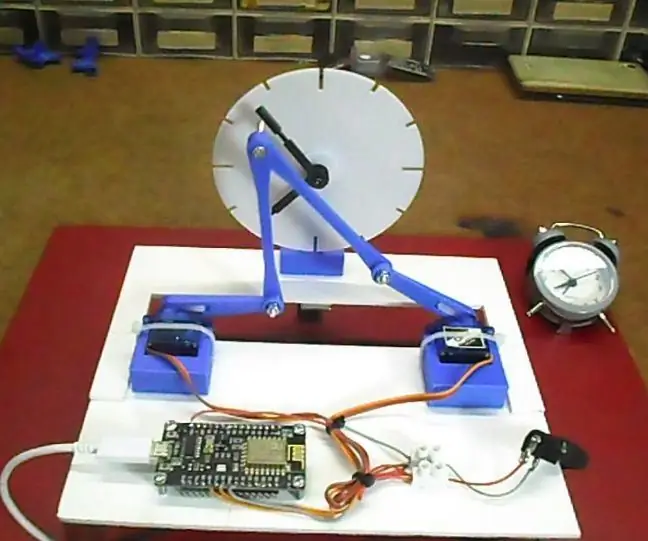

Servo-horloge cinétique imprimée en 3D : 3 étapes

Horloge servo cinétique imprimée en 3D : horloge imprimée en 3D inhabituelle contrôlée par deux servomoteurs

Générateur d'énergie cinétique pour le minage de crypto : 7 étapes

Générateur d'énergie cinétique pour le minage de crypto : j'ai eu une série d'inspirations de conception différentes. J'aimais beaucoup cette fille avant qui était obsédée par le vélo et qui n'avait pas beaucoup de temps libre à cause du travail et de l'université. Je voulais construire quelque chose qu'elle aimerait, et j'ai eu un FinTech Hackathon c

Sculpture robotique cinétique géante à partir de matériaux recyclés et trouvés : 5 étapes (avec photos)

Sculpture de robot cinétique géante à partir de matériaux recyclés et trouvés : ce Instructable vous guidera à travers certaines des étapes impliquées dans la construction de la sculpture de robot intitulée « Débris généraux ». Il tire son nom des nombreux objets récupérés et trouvés à partir desquels il est construit. Le général est l'un des nombreux sculptu

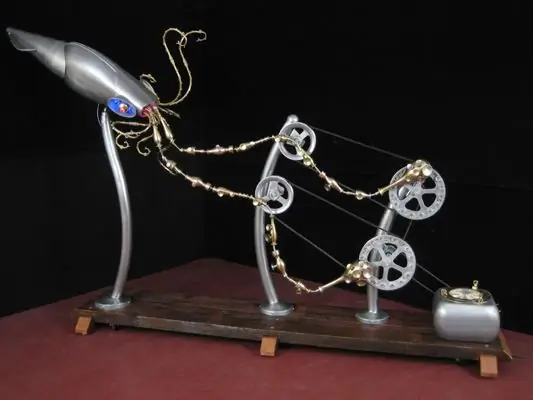

Sculpture cinétique de calmar géant à partir de matériaux trouvés : 6 étapes (avec photos)

Sculpture cinétique de calmar géant à partir de matériaux trouvés : Cette sculpture est née d'une fascination de longue date pour le calmar géant. Mon nom étant Nemo a signifié une vie de "Capitaine Nemo" références, me faisant ainsi connaître ces monstres depuis mon plus jeune âge. Je suis un sculpteur qui travaille presque excl