Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Il existe de nombreuses lampes de culture à LED "plug and play" sur le marché, dont beaucoup peuvent se visser dans des douilles d'ampoules ordinaires. Cependant, les performances et la durée de vie des LED de puissance supérieure dépendent fortement de la température à laquelle elles fonctionnent. Je voulais faire une lampe de culture refroidie par air avec une petite empreinte physique.

Étape 1: Rassemblez les fournitures

Pour cette construction, la plupart des pièces ont été achetées à bas prix sur Ebay et Amazon. Les éléments importants sont le pilote LED 100 W (entrée CA), une puce LED à spectre lumineux de croissance, un dissipateur thermique CPU bon marché avec ventilateur et une petite alimentation pour le ventilateur du dissipateur thermique. D'autres outils utilisés étaient un ensemble d'étriers pour obtenir les dimensions des pièces standard, une imprimante 3D pour fabriquer le boîtier, ainsi que divers câblages et un cordon secteur coupant un aspirateur cassé. Toute la modélisation 3D a été réalisée à l'aide d'Autodesk Inventor et les pièces imprimées en 3D sur un Rostock Max v2.

Étape 2: section inférieure et montage de l'objectif

J'ai d'abord fixé la puce LED au dissipateur thermique après avoir percé et taraudé un motif de trous correspondant dans le dissipateur thermique en aluminium. Assurez-vous d'utiliser un composé thermique dissipateur de chaleur et de ne pas trop serrer les vis. J'ai tapoté les 4 trous d'angle sur le dissipateur thermique et l'ai apposé sur la pièce imprimée en 3D à l'aide de 4 vis à tête creuse 10-32. la lentille s'enclenche dans la puce et est montée à l'extérieur de la pièce en plastique. J'ai dû utiliser un fer à souder pour faire fondre de petites poches pour que le support de lentille s'adapte parfaitement… soyez prudent si vous faites cela avec de l'ABS ou d'autres plastiques contenant du COV. J'ai utilisé des vis autotaraudeuses pour percer dans les trous pilotes imprimés en 3D pour le support de lentille en métal. Après les avoir retirés, placez soigneusement la lentille dans le trou. il doit s'enclencher, puis serrez les vis.

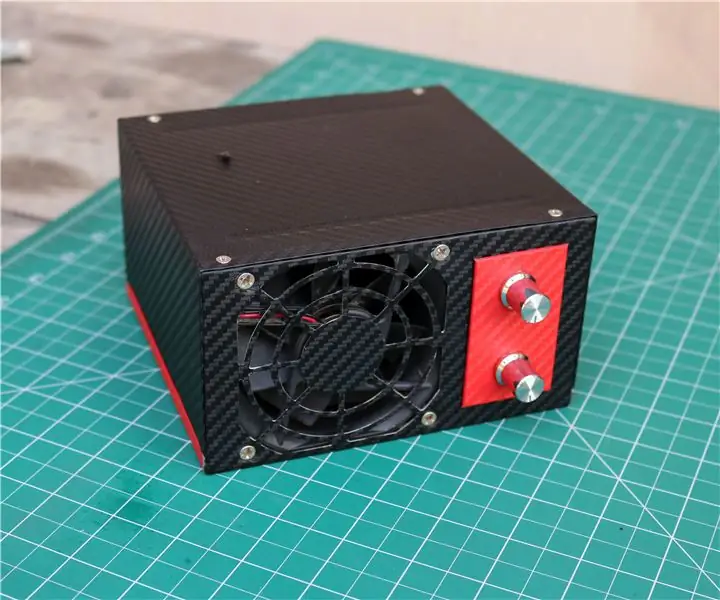

Étape 3: Corps et composants électriques

Tout d'abord, j'ai modélisé les composants (pilote, dissipateur thermique, alimentation du ventilateur) à l'aide d'Autodesk Inventor et j'ai conçu un boîtier autour d'eux qui garantissait une bonne évacuation de la chaleur d'échappement hors du boîtier. l'alimentation et la carte de commande ont toutes deux été fixées à la section inférieure imprimée en 3D à l'aide d'un peu de mastic époxy. La section inférieure a également été fixée au corps de l'enceinte à l'aide d'un époxy général en deux parties. La pièce du bas a un petit anneau pour localiser la section médiane qui se trouve au-dessus.

Étape 4: Section supérieure et suspension

La section supérieure fournit une entrée d'air pour le dissipateur thermique, un trou pour une poignée de cordon (décharge de traction) et des œillets accrochés à des anneaux porte-clés standard pour accrocher la lumière. Les œillets ont été imprimés lentement avec un remplissage à 100% pour s'assurer qu'ils sont solides. la partie supérieure est à nouveau époxydée au corps de l'enceinte, indexée par un petit anneau autour de l'intérieur du joint. Il se joindra en fait à un ajustement rapide pour tout simuler avant de mettre l'époxy pour une liaison permanente. Pour la configuration finale de l'époxy, je me suis assuré de tout serrer car le joint du couvercle retient tout le poids de la lumière.

Étape 5: accrochez la lumière et commencez à faire pousser des plantes

L'installation est assez simple. Utilisez deux ficelles, cordons, câbles ou tout ce que vous avez sous la main pour accrocher la lumière au-dessus de vos plantes. J'ai utilisé une vieille paire de lacets de chaussures de démarrage. La lumière est très froide et le ventilateur est fondamentalement silencieux. l'avantage supplémentaire d'une configuration refroidie par air, il sert également de circulation d'air vers les plantes. Le prochain sur la liste est la construction d'une petite tente de culture.

Conseillé:

ENCEINTE BLUETOOTH IMPRIMÉE EN 3D DE 20 WATTS : 9 étapes (avec photos)

ENCEINTE BLUETOOTH IMPRIMÉE EN 3D DE 20 WATTS : Bonjour les amis, Bienvenue dans ma toute première publication Instructables. Voici une paire d'enceintes bluetooth potables que j'ai fabriquées. Ce sont tous deux des haut-parleurs puissants de 20 watts avec des radiateurs passifs. Les deux haut-parleurs sont livrés avec un tweeter piézoélectrique donc t

Lampe de croissance LED de 24 watts avec contrôle de la luminosité : 8 étapes (avec images)

Lampe de croissance à LED de 24 watts avec contrôle de la luminosité : La culture alimentaire est l'un de mes passe-temps préférés car je suis un grand fan d'aliments biologiques et d'une alimentation saine. Ce Instructable vous montrera comment construire une lampe de culture LED avec des contrôles de luminosité rouge/bleu pour répondre à vos besoins croissants et vous permettre d'expe

Amplificateur DIY de 600 watts avec un vieil ordinateur SMPS : 9 étapes (avec photos)

Amplificateur DIY de 600 watts avec un vieil ordinateur SMPS : Hé ! tout le monde Je m'appelle Steve. Aujourd'hui, je vais vous montrer comment fabriquer un amplificateur de 600 watts avec une alimentation informatiqueCliquez ici pour voir la vidéo Commençons

LED It Grow : 6 étapes (avec photos)

LED It Grow : cette instructable est faite pour le cours TUDelft TCD de la faculté de design industriel. Cette lumière est faite pour stimuler la croissance des plantes et ainsi rendre l'agriculture urbaine plus accessible au grand public

Lampe d'appoint LED 2 watts : 3 étapes (avec photos)

Lampe d'appoint à DEL de 2 watts : Si vous êtes comme moi, vous avez acheté des lumières de Noël à DEL alors qu'elles étaient à 75 % de rabais… vous savez, pour ce projet sur la route. Voici une façon d'utiliser ces cordes à bon escient. Cela a été présenté au Orlando Show and Tell (pour les deux autres personnes qui