Table des matières:

- Étape 1: Matériaux

- Étape 2: Prototyper

- Étape 3: Couper la fibre de carbone et le matériau sandwich

- Étape 4: Assembler le sandwich

- Étape 5: Assemblage de la plaque d'alimentation

- Étape 6: LED de la plaque d'alimentation

- Étape 7: Isolez les pieds LED

- Étape 8: Allumer la Power Plate

- Étape 9: Power Plate en action - Résultats

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Ce Instructable décrit un moyen de créer une surface alimentée flexible dans laquelle vous pouvez coller des choses à tout moment pour les alimenter. Montré ici sont des LED. C'est une entrée pour le challenge laser Epliog. Je pensais au Lite Brite, à la façon dont il force à adopter des formes rectilignes, limitant la créativité. Comment pouvez-vous faire quelque chose qui vous permettrait de brancher une lumière, une LED, n'importe où sur la surface ? C'est ce que j'ai trouvé.

(Je n'ai pas de chanson thème entraînante comme Lite Brite cependant)

C'est mon premier instructable alors allez-y doucement avec moi.:)

Étape 1: Matériaux

- liège, mousse - fibre de carbone (peut-être utiliser une autre fibre conductrice) - colle en aérosol - ruban transparent - coupe-boîte rasoir - règle/bord droit - bouquet de LED - 9v ou alimentation - pinces - fer à souder, soudure - fil - connecteurs (voir photos) - pinces crocodiles - résistance de 220 ohms (la valeur dépend de la tension d'entrée) - crayon, stylo - super colle - cure-dents ou épingles (pour étaler la super colle)

Facultatif mais utile: - pinces - quelques petites planches de bois (5 "x5") - lime (affûter les extrémités des fils LED) - voltmètre (pour savoir ce qui se passe) - carré (pour faire des coupes carrées) - marqueur de peinture argentée pour marquer lignes lumineuses sur feuille de fibre de carbone - étau (tenir les choses pendant la soudure)

Tous les matériaux sont assez courants, à l'exception de la fibre de carbone et que vous devriez pouvoir commander auprès de l'un des dizaines de fournisseurs. Je venais de commander un tas d'échantillons de morceaux de fibre de carbone et j'ai découvert qu'ils étaient conducteurs, ce qui m'a donné cette idée en quelque sorte. La fibre de carbone que j'ai obtenue de hp-textiles.com comme échantillon pour 1,50 euro (environ 2 $) pour une pièce à peu près de la taille d'un morceau de papier d'imprimante normal (A4). Le type exact que j'ai utilisé est HP-T240CE (https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce---slippage- resistant.html) qui contient un liant léger. La fibre de carbone normale fonctionne aussi (j'ai essayé d'autres échantillons) mais j'ai aimé celui avec un liant car il ne s'effiloche pas comme le tissu de carbone normal.

Étape 2: Prototyper

J'ai rapidement réalisé un prototype et cela a fonctionné, très encourageant ! De plus, le tissu de carbone semble être très conducteur, 3 à 6 ohms entre les pointes des sondes à environ 8 cm d'intervalle. Non représenté, j'ai aussi essayé de le brûler avec un de ces briquets à jet flamme et il a résisté complètement à perte de vue. Le seul problème est qu'il s'effiloche comme un fou, donc si vous le coupez, vous devez d'abord scotcher les bords et coller le long de la ligne de coupe (bien que le retrait du ruban puisse entraîner l'effilochage).

Étape 3: Couper la fibre de carbone et le matériau sandwich

J'ai décidé de faire une planche de 10x10cm. Cela s'est bien passé avec l'échantillon de fibre de carbone qui faisait 20 cm de large. J'ai essayé divers matériaux, mais le liège fin a mieux fonctionné pour le matériau du sandwich intérieur. Je l'ai acheté dans un magasin de bricolage et fait 2 mm d'épaisseur.

J'ai utilisé une règle et un rasoir pour couper le liège et la fibre de carbone. La fibre de carbone que j'ai d'abord marquée avec un stylo à peinture argentée (idéal pour marquer les matériaux sombres !) La fibre de carbone s'effiloche et se désagrège vraiment, alors faites attention. Pour le liège, et de nombreux matériaux élastiques en général, j'ai trouvé que l'extension de la lame de rasoir puis la coupe à angle faible permet une coupe beaucoup plus nette et aide à éviter de déchirer le matériau ou d'accrocher la lame.

La fiche technique de la fibre de carbone est également illustrée (en anglais disponible ici: https://www.hp-textiles.com/shop/product_info.php?info=p515_240g-m--carbon-fabric-twill--hp-t240ce-- -slippage-resistant.htm, cliquez sur le petit drapeau britannique pour passer à l'anglais) et la fibre se ferme où vous pouvez voir un côté avec une sorte de gouttes de liant et l'autre côté la fibre de carbone "brute".

Étape 4: Assembler le sandwich

L'assemblage se compose de deux feuilles de liège de 2 mm au milieu avec une feuille de fibre de chaque côté extérieur. Avant de coller, j'ai soudé les bits de câblage et j'ai regardé comment ils allaient s'adapter. J'ai fait une petite encoche dans le bouchon pour la résistance et aussi pour le fil. J'ai utilisé de la colle en spray pour assembler chaque couche. J'en ai vaporisé une fine couche des deux côtés qui allaient être pressés ensemble, puis j'ai attendu 8 à 10 minutes, puis je les ai pressés ensemble. J'ai utilisé des pinces mais je pense que vous pouvez aussi les pousser ensemble avec vos bras ou peut-être vous tenir debout dessus. En fait, les pinces font glisser les morceaux de liège les uns sur les autres et se désalignent, mais rien de catastrophique.

J'ai ensuite pulvérisé un côté de l'assemblage de liège, en faisant attention à ne pas pulvériser les fils - je ne voulais pas gâcher le contact. Je n'ai pas non plus pulvérisé la fibre de carbone de peur que la colle ne remonte dans les fibres et, plus tard, réduise le contact avec les pattes de led qui seraient insérées. Je laisse sécher aussi pendant 8 minutes environ. Ensuite, j'ai poussé l'un des fils sur le liège collant pour qu'il entre en contact avec la fibre de carbone lorsque la fibre de carbone était enfoncée. Ensuite, j'ai soigneusement aligné le petit carré en fibre de carbone sur le bouchon collant et je l'ai poussé vers le bas.

Étape 5: Assemblage de la plaque d'alimentation

L'assemblage semble ok et en appuyant manuellement sur les LED, j'ai pu voir que cela fonctionnait.

Étape 6: LED de la plaque d'alimentation

Malheureusement, depuis que j'ai fait tout ça à la dernière minute, j'ai dû chercher des LED. Heureusement que j'en avais au moins.

C'est l'élément clé: les LED ont besoin de deux choses: 1) une patte plus courte que l'autre pour qu'elle ne touche pas le panneau inférieur en fibre de carbone 2) la patte la plus longue doit être recouverte d'un isolant afin qu'elle ne touche pas le carbone supérieur panneau de fibre

J'ai coupé les LED en diagonale pour que les extrémités soient plus pointues et pénètrent plus facilement la fibre et le liège. Vous pouvez également les limer un peu pour les rendre plus nettes, si nécessaire. J'ai déposé un tas puis j'ai trouvé que les couper en diagonale fonctionnait assez bien.

REMARQUE: vous devez savoir quelle jambe LED est quelle. Habituellement, il y a un bout plat sur le boîtier en plastique de la LED (voir photo) et/ou une jambe est plus courte que l'autre. J'ai en fait coupé la jambe "courte" pour que ce soit la jambe la plus longue (c'est-à-dire touchant le panneau arrière en fibre de carbone). J'espère que ce n'est pas déroutant. Pour cette construction, peu importait le sens de la polarité tant qu'elle était cohérente entre les LED.

Étape 7: Isolez les pieds LED

C'était probablement la partie la plus difficile. J'ai essayé la super colle et la laque et j'ai trouvé que la super colle fonctionnait mieux. Cela aurait fonctionné beaucoup mieux si j'avais eu plus de temps pour le laisser sécher pendant la nuit. Le problème est que la super colle fonctionne bien si vous appuyez dessus mais si vous la tamponnez simplement, comme ici sur les pieds LED, elle met beaucoup de temps à sécher. J'ai essayé d'utiliser un sèche-cheveux et je pense que cela a aidé un peu. J'ai dû revenir en arrière et mettre deux ou trois couches parfois. De plus, j'ai d'abord plongé toute la jambe, puis j'ai poncé la partie inférieure pour qu'il y ait du métal nu, mais j'ai ensuite trouvé qu'il était préférable de très légèrement, avec le bout de la bouteille de super colle, tamponner la jambe LED puis la laisser sécher.

Essayez de ne pas vous en mettre sur les doigts. Ou si vous avez de l'acétone sous la main.:) Vous ne devriez pas avoir de gouttes de super colle car elle s'infiltre partout et ira sur la LED et l'autre jambe. Je n'en ai finalement pas eu besoin, mais la photo est un moyen d'accrocher la LED à l'envers sur un morceau de clap pour que la colle coule vers le bas (je ne le recommande PAS car vous voulez de la colle en haut de la jambe et non du en bas, mais je le montre car c'est peut-être utile dans d'autres cas).

Bien que cette étape ait été difficile, il n'y a pas grand-chose à montrer. Il suffit d'appliquer délicatement la colle sur la jambe PLUS LONGUE (en laissant le millimètre inférieur libre environ), de la laisser sécher puis de la tester (voir étape suivante). Avant de tester, pour être sûr que le contact est bon, j'ai utilisé le rasoir et j'ai gratté les quelques millimètres inférieurs de la jambe longue et les quelques millimètres supérieurs de la jambe courte (où il doit entrer en contact avec la feuille supérieure de fibre de carbone). Vous pouvez également utiliser un fichier (photo) mais j'ai trouvé que le rasoir fonctionnait mieux.

Étape 8: Allumer la Power Plate

Je l'ai branché et ÇA MARCHE ! J'étais très heureux car je n'ai pas le temps de répéter ou de réparer grand-chose. Cela n'a pas fonctionné complètement - l'isolation de certaines pattes LED ne couvrait pas là où elle le devrait et j'ai dû réappliquer de la super colle, laisser sécher, gratter la colle aux endroits où elle ne devrait pas être, puis réessayer. Parfois, je devais le faire deux fois, donc trois couches de colle. Je pense que plus la colle est fine, mieux c'est en ce qui concerne le séchage rapide. Peut-être que si vous aviez plus de temps, vous pourriez en mettre beaucoup pour assurer l'isolation. Vous savez que vous avez un problème lorsque vous insérez une LED et que la lumière scintille ou, si vous avez déjà plusieurs LED, les lumières s'éteignent toutes. Retour à la colle !

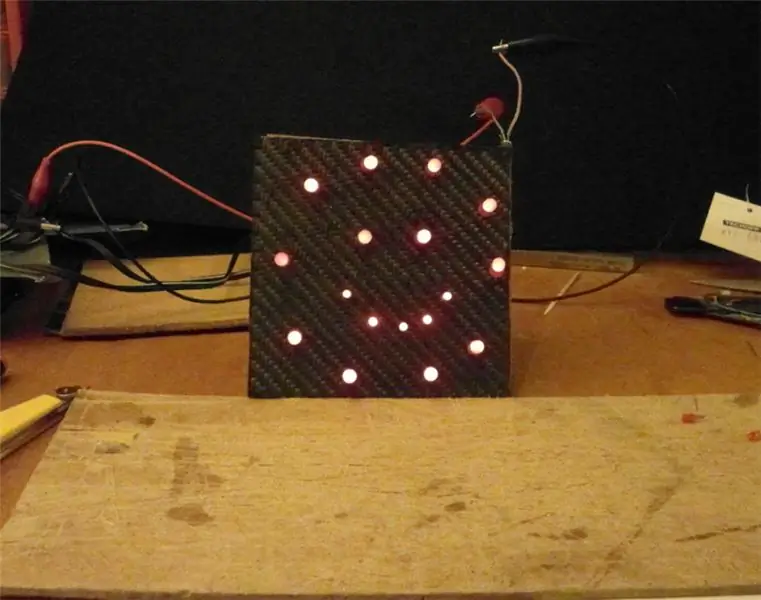

Étape 9: Power Plate en action - Résultats

Ça marche… Je suis choqué. Il est maintenant temps de jouer. Je voulais avoir plus de LED pour faire des dessins avec mais je ne les avais pas sous la main et n'avais plus le temps de préparer. En fait, ce que j'ai fait n'est pas aussi sophistiqué que ce que j'imaginais faire, mais c'était tout ce que je pouvais gérer en une journée.

Pour l'alimentation, j'utilise un petit adaptateur mural réglé à environ 9V. J'ai également connecté une pile 9V et cela a également fonctionné. Une seule LED consommait environ 10 mA et elle s'atténue lorsque vous vous connectez davantage, mais pas si mal. Voir les commentaires ci-dessous pour un lien vers une vidéo que j'ai faite en essayant de montrer l'effet de gradation.

L'insertion de LED est un peu fastidieuse mais fonctionne assez bien. Il pourrait y avoir plusieurs améliorations ou modifications comme: un fond de panier en métal pour faciliter le contact à l'arrière (mais alors il ne serait pas flexible), plusieurs couches de fibre de carbone pour agrandir les points de contact, des aimants à l'arrière pour que vous puissiez montez-le sur une surface métallique, batterie intégrée, feutre noir sur la surface avant pour empêcher la perte de fibres de se déchiqueter (ce qui arrive un peu), emballez les fibres avec de la poudre de graphite pour voir si la résistance diminue encore plus, etc. Vous pouvez également utiliser un matériau plan conducteur différent comme du caoutchouc/élastomère/mastic conducteur… si une telle chose existe. Je ne suis pas sûr qu'il résisterait à la piqûre ainsi qu'au tissu.

Voici quelques vidéos que je n'arrivais pas à ajouter à l'aide de la fonctionnalité d'ajout de vidéo Instructables:

www.youtube.com/watch?v=4_I76oqbLKE

J'ai réalisé à mi-chemin que si vous ne faites que placer des LED, c'est similaire à Lite-Brite - sauf que cela ne vous limite pas à une grille, vous pouvez en faire n'importe quelle taille, vous pouvez le faire vous-même, etc. pas seulement pour faire des affichages lumineux à LED. C'est le concept de panneau d'alimentation flexible et enfichable où vous pouvez brancher n'importe quoi avec une seule jambe isolée, par ex. Cela pourrait être une pièce électrique - horloge, moteur, ventilateur, etc. Cela pourrait aller derrière quelque chose, comme une carte du monde (sur laquelle vous pourriez coller de petites horloges sur le plateau à l'heure où elles se trouvent ?). Ou peut-être sous un jeu de société avec des pièces électriques. Ou un étage entier, où vous pourriez simplement poser une lampe avec des broches au fond par exemple, et elle serait alimentée. Vous pouvez également avoir des appareils des deux côtés si vous échangez l'isolation des jambes. Il a également l'avantage d'être une connexion électrique rapide puisque vous n'avez pas à vous soucier de l'orientation lorsque vous insérez un appareil, vous pouvez simplement le coincer. Peut-être quelque chose pour simplifier l'auto-recharge du robot mobile ?

Vous pouvez également facilement faire une bande de LED comme celles que vous achetez.

Je suppose que tout produit en fibre de carbone est un jeu pour être piraté dans quelque chose d'électrique.

J'ai essayé de penser à d'autres utilisations maintenant, mais mon cerveau se rapproche de son MTBF (3h32).

Alors, merci beaucoup d'avoir jeté un coup d'œil et j'espère que vous l'avez trouvé intéressant et peut-être même excitant.

Conseillé:

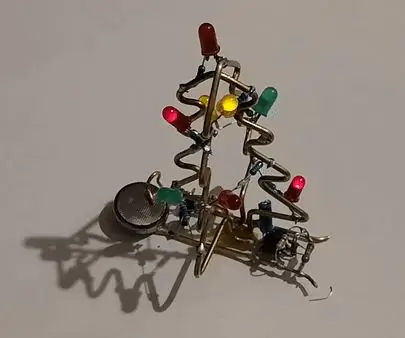

Arbre de Noël de forme libre : 7 étapes

Arbre de Noël de forme libre : Les circuits de forme libre, ou les bugs morts, ou les constructions point à point sont un bon moyen de commencer le prototypage sans faire de PCB, et sont beaucoup plus flexibles qu'un strip/perfboard ! J'utilise souvent cette technique pour les petits projets ou pour déboguer les plus gros. Mais e

Filtre passe-bas passif pour circuits audio (filtre RC de forme libre) : 6 étapes

Filtre passe-bas passif pour circuits audio (filtre RC de forme libre) : Une chose qui m'a toujours posé problème lors de la fabrication d'instruments électroniques personnalisés est l'interférence de bruit persistante sur mes signaux audio. J'ai essayé le blindage et différentes astuces pour le câblage des signaux, mais la solution la plus simple après la construction semble être

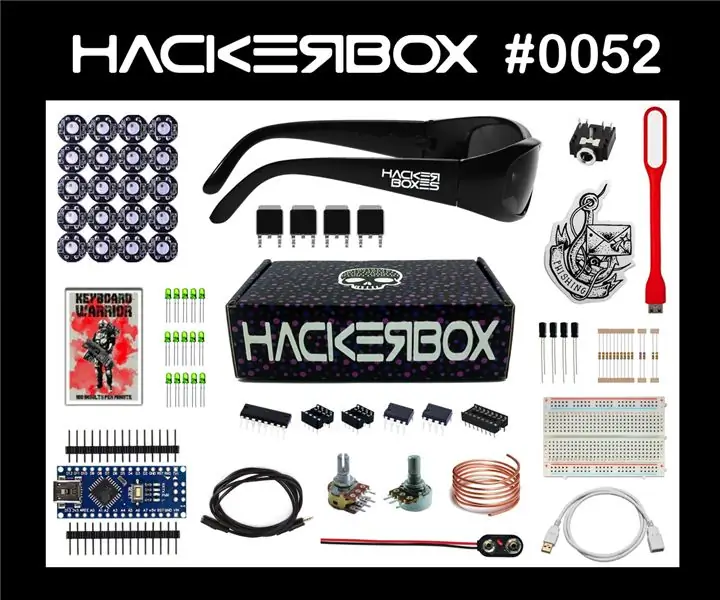

HackerBox 0052 : Forme libre : 10 étapes

HackerBox 0052 : Freeform : Salutations aux HackerBox Hackers du monde entier ! HackerBox 0052 explore la création de sculptures de circuits de forme libre, y compris un exemple de chenillard LED et votre choix de structures basées sur des modules LED WS2812 RGB. L'IDE Arduino est configuré pour le

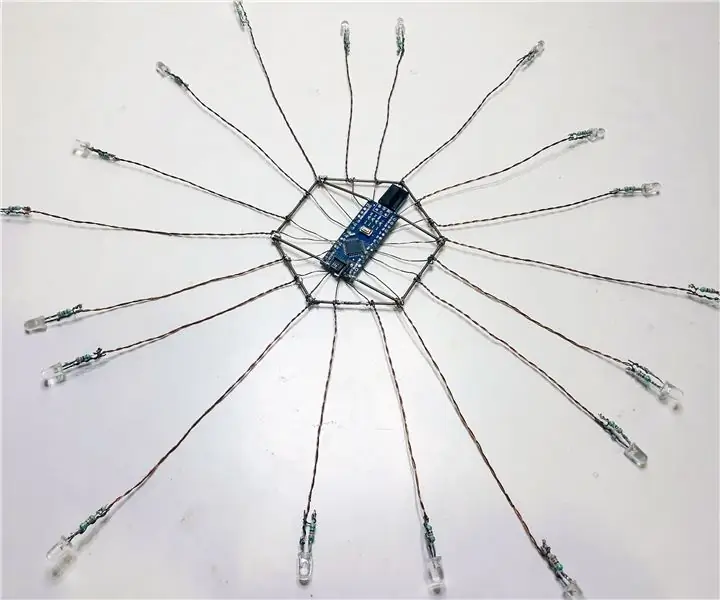

Circuit libre - Véritable circuit de forme libre ! : 8 étapes

Circuit libre | Real Freeform Circuit ! : Un circuit LED télécommandé IR à forme libre. Un chasseur de lumière bricolage tout-en-un avec des motifs contrôlés par Arduino. Histoire: J'ai été inspiré par le circuit de forme libre… Je viens donc de créer un circuit de forme libre qui est même librement formable (peut être

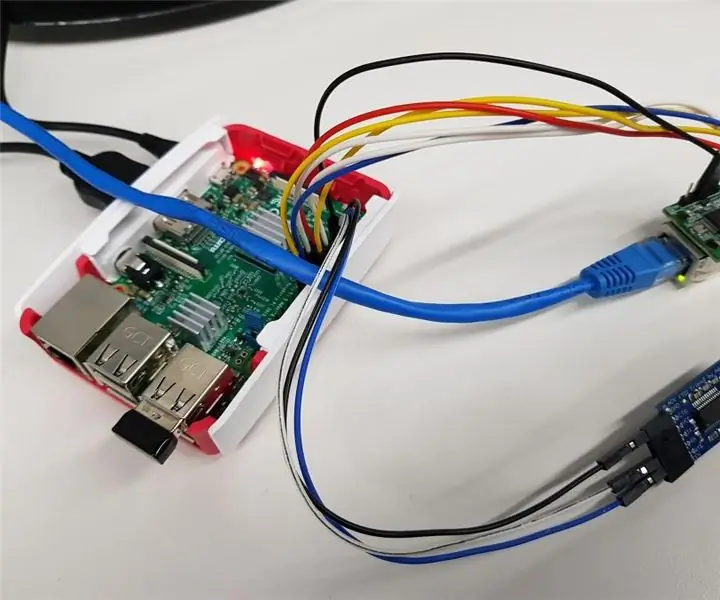

Plate-forme de base IoT avec RaspberryPi, WIZ850io : Pilote de périphérique de plate-forme : 5 étapes (avec images)

Plate-forme de base IoT avec RaspberryPi, WIZ850io : Pilote de périphérique de plate-forme : je connais la plate-forme RaspberryPi pour l'IoT. Récemment, WIZ850io est annoncé par WIZnet. J'ai donc implémenté une application RaspberryPi par modification Ethernet SW car je peux manipuler un code source facilement. Vous pouvez tester le pilote de périphérique de plate-forme via RaspberryPi