Table des matières:

- Étape 1: Obtenir l'image

- Étape 2: Créer un fichier CAO

- Étape 3: Supprimer les points en excès

- Étape 4: Personnalisez la CAO pour vos outils et matériaux

- Étape 5: Découpez la première couche en aluminium

- Étape 6: Coupez les deuxième et troisième couches

- Étape 7: Assemblez les calques ensemble

- Étape 8: accrochez et profitez

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Réalisez une impression Escher physique en découpant différentes parties d'un pavage dans différents matériaux.

Étape 1: Obtenir l'image

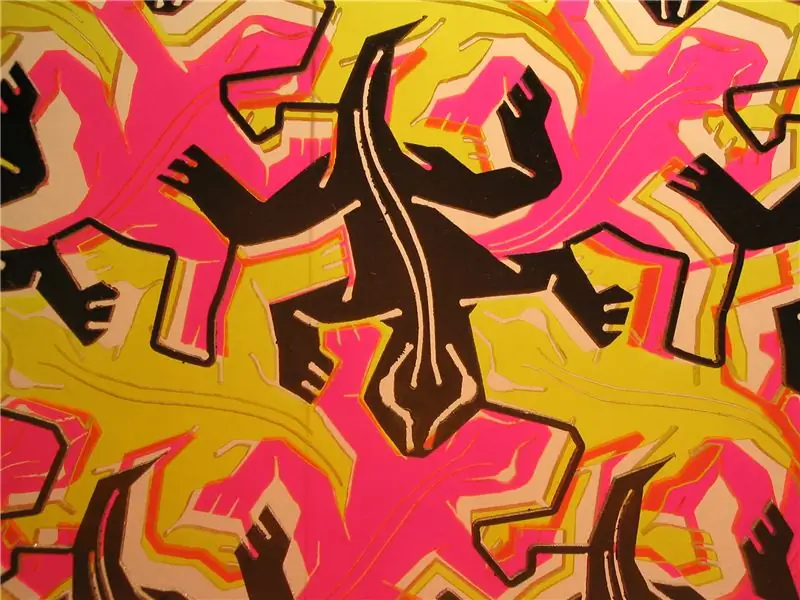

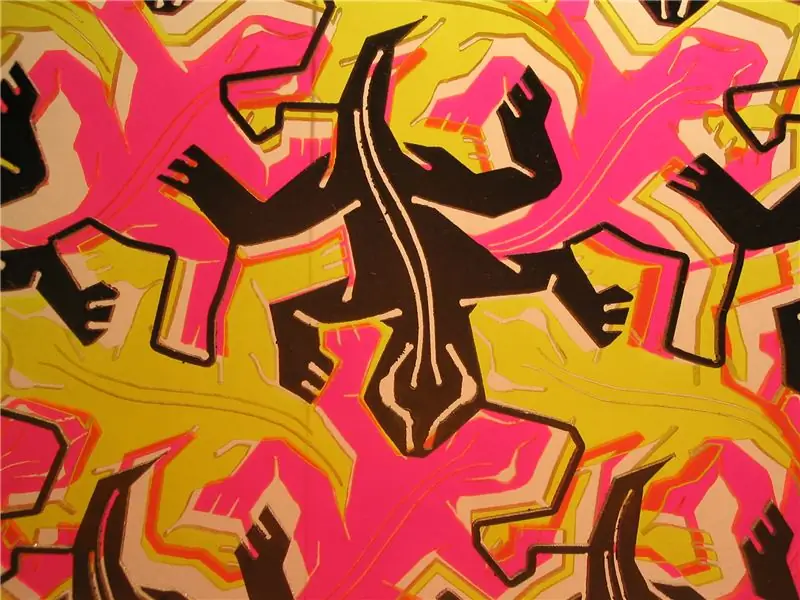

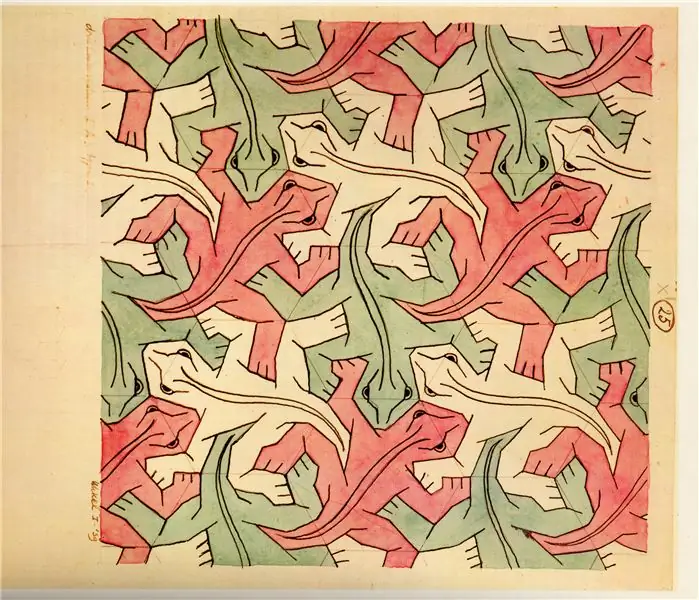

Obtenez une copie numérique de votre tessellation préférée en numérisant une copie papier ou en cherchant sur le Web.

J'ai choisi les reptiles.

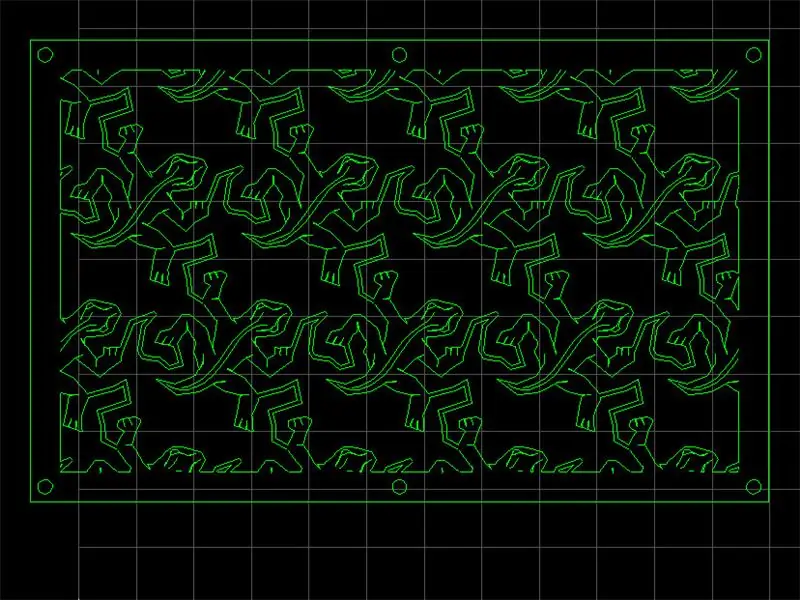

Étape 2: Créer un fichier CAO

Convertissez l'image au format vectoriel.

J'ai converti le jpeg en tiff, puis j'ai utilisé Adobe Streamline pour le convertir d'une image raster en dxf. Le dxf était vraiment désordonné, alors je l'ai nettoyé à la main à l'aide d'AutoCAD et j'ai tout découpé sauf une seule tuile répétitive. Les fichiers dxf bruts et nettoyés se trouvent dans la section des fichiers.

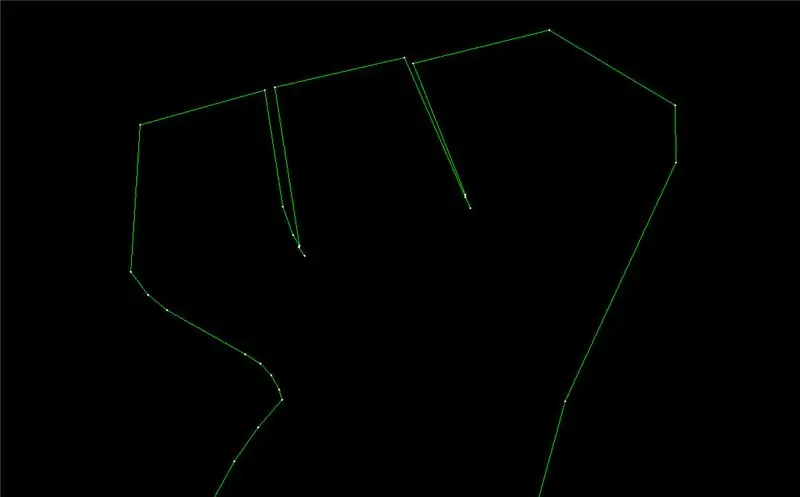

Étape 3: Supprimer les points en excès

Streamline a généré trop de points, mais on ne pouvait pas faire confiance pour faire de bons fichiers vectoriels à des densités de points plus faibles. Sachant que 8 milliards de points à chaque coin du dessin ne feraient que ralentir le processus de découpe (ou pire, surcharger la mémoire limitée de l'outil), j'ai supprimé des points supplémentaires à la main. Lorsque trois points forment une ligne, supprimez le point central. Utilisez votre jugement et supprimez les points qui dépassent la résolution de l'outil.

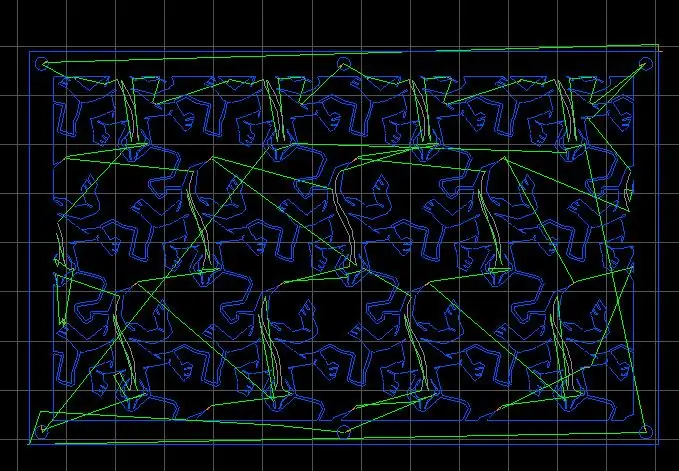

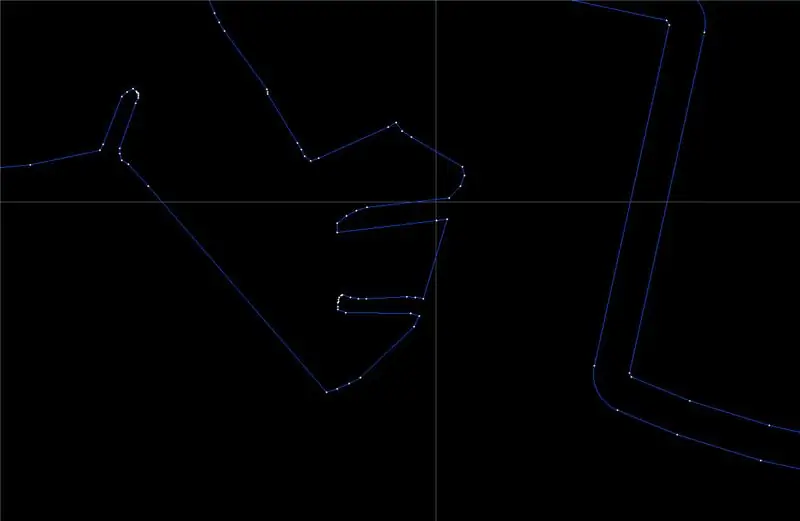

Étape 4: Personnalisez la CAO pour vos outils et matériaux

C'est la partie difficile. Personnalisez votre CAO pour qu'elle fonctionne avec vos matériaux et vos outils. Je voulais la première couche découpée dans l'aluminium par un centre d'usinage à jet abrasif et les deuxième et troisième couches découpées dans l'acrylique par une découpeuse laser.

J'ai placé chacun des trois lézards sur un calque différent dans le dxf et j'ai copié ce pavage de base dans un tableau. Comme les lézards d'une couche ne se touchaient pas, je les ai reliés avec une fine bande de matériau qui suivait le contour des lézards des autres couches. Le logiciel du jet abrasif Omax effectue une correction automatique de la saignée. Cela signifie qu'il génère la trajectoire de l'outil pour suivre une ligne juste à l'extérieur de notre dessin, afin que vous obteniez les dimensions appropriées. Dans ce type de travail, c'est à la fois une bénédiction et une malédiction. Certaines des lignes sur les lézards ne sont pas des polygones fermés, j'ai donc changé leur type pour que le jet les suive directement. Il y a également eu pas mal de peaufinage du dxf afin que le logiciel de génération de chemin ne soit pas "bloqué". Le découpeur laser ne se soucie pas de sa saignée. Ainsi, alors que les lignes dans le dos des lézards étaient bonnes, j'ai dû utiliser un outil de contour dans AutoCAD pour tracer des lignes autour des lézards. J'ai mesuré la saignée dans l'acrylique que j'utilisais, j'ai délimité les lézards sur la moitié de cette distance et j'ai supprimé la forme intérieure. Remarquez les différences entre les orteils des lézards sur l'image du dxf destiné à l'aluminium et l'image du dxf destiné à l'acrylique.

Étape 5: Découpez la première couche en aluminium

J'ai découpé la première couche dans de l'aluminium de 1/8 d'épaisseur. L'ordinateur du jet abrasif ne pouvait traiter que la moitié du fichier à la fois, j'ai donc dû le couper en deux.

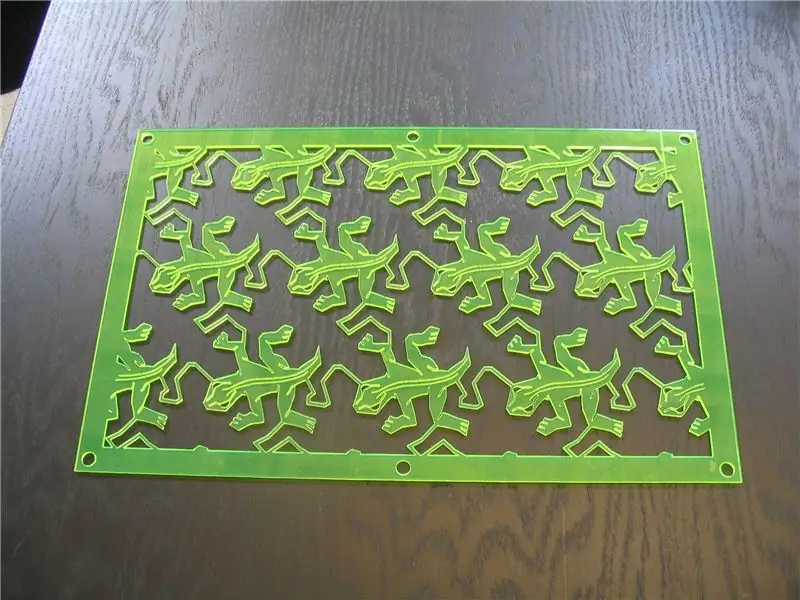

Étape 6: Coupez les deuxième et troisième couches

Découpez les deuxième et troisième couches d'acrylique. J'ai choisi 1/8 d'acrylique d'épaisseur et coupé avec le papier protecteur toujours en place. Bien que cela évite les marques de brûlure sur la pièce finie, cela conduit à la deuxième étape la plus exaspérante de ce projet: retirer le papier. Retirez délicatement le papier sans casser l'acrylique fragile. Coupez au moins deux copies, ainsi, lorsque vous en cassez une, vous ne serez pas trop contrarié.

Étape 7: Assemblez les calques ensemble

Assemblez les couches avec des écrous et des boulons. Séparez les couches d'environ 0,5 à l'aide d'entretoises ou de plusieurs écrous.

Étape 8: accrochez et profitez

La lumière et les ombres qui traversent l'impression sont magnifiques.

Conseillé:

Faire un cube miroir Infinity FACILE - PAS d'impression 3D et PAS de programmation : 15 étapes (avec photos)

Faire un cube miroir Infinity FACILE | PAS d'impression 3D et PAS de programmation : tout le monde aime un bon cube infini, mais on dirait qu'il serait difficile à fabriquer. Mon objectif pour ce Instructable est de vous montrer étape par étape comment en faire un. Non seulement cela, mais avec les instructions que je vous donne, vous pourrez en faire un o

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : 6 étapes

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : il s'agit d'un simple classeur Excel, qui sera très utile à toute entreprise pour rédiger de nombreux chèques bancaires. vous n'avez besoin que d'un ordinateur avec MS Excel et d'une imprimante normale. Oui, maintenant vous pouvez

Servo-testeur 16 canaux avec Arduino et impression 3D : 3 étapes (avec photos)

Testeur de servomoteurs à 16 canaux avec Arduino et impression 3D : à peu près tous les projets que j'ai réalisés récemment m'ont obligé à tester certains servos et à expérimenter leurs positions avant de les intégrer à l'assemblage. Je fais généralement un testeur de servo rapide sur une planche à pain et j'utilise le moniteur série dans l'ardui

Impression de circuits imprimés personnalisés avec une imprimante 3D : 7 étapes (avec photos)

Impression de circuits imprimés personnalisés avec une imprimante 3D : Si ce n'est pas la première fois que vous voyez une imprimante 3D, vous avez probablement entendu quelqu'un dire quelque chose du genre : 1) Acheter une imprimante 3D2) Imprimez une autre imprimante 3D3) Renvoyez l'original 3D imprimante4) ????????5) ProfitMaintenant, n'importe qui w

Impression 3D de clichés conducteurs avec du graphène PLA : 9 étapes (avec photos)

Impression 3D de pressions conductrices avec du graphène PLA : Cette instructable documente ma première tentative d'impression 3D de pressions conductrices sur le tissu. Je voulais imprimer en 3D un bouton-pression femelle qui se connecterait à un bouton-pression mâle en métal ordinaire. Le fichier a été modélisé dans Fusion360 et imprimé sur un Makerbot Rep2 et un Drem