Table des matières:

- Étape 1: esquissez la disposition du projet, esquissez la disposition de la console, en tenant compte de la taille de tous les contrôles nécessaires, de toutes les prises ou ports, batteries, etc

- Étape 2: Transformez la mise en page en un prototype de conception

- Étape 3: Mesurez et coupez les embouts requis

- Étape 4: Créez le modèle de composant

- Étape 5: utilisez le modèle comme modèle pour découper la tôle

- Étape 6: percez les trous des composants en fonction du gabarit

- Étape 7: pliez la boîte en commençant de l'extérieur vers l'intérieur

- Étape 8: faites correspondre le profil des embouts à la boîte pliée

- Étape 9: Marquez et percez les points de fixation, de la tôle aux extrémités

- Étape 10: Créez l'étiquette de la console en fonction de la disposition finale des composants

- Étape 11: Fixez l'étiquette de la console au panneau

- Étape 12: Insérez les composants de contrôle

- Étape 13: Insérez le PCB et fixez-le avec des entretoises

- Étape 14: Fixez la plaque inférieure

- Étape 15: Mettez les boutons et terminez

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Ce projet montre comment construire un cas de projet simple à partir de matériaux de quincaillerie en un après-midi environ. Il est particulièrement adapté aux projets nécessitant des commandes ou des affichages utilisateur. Pour cet exemple, j'ai construit un boîtier pour l'incroyable "Wacky sound generator" de www.musicfromouterspace.com.

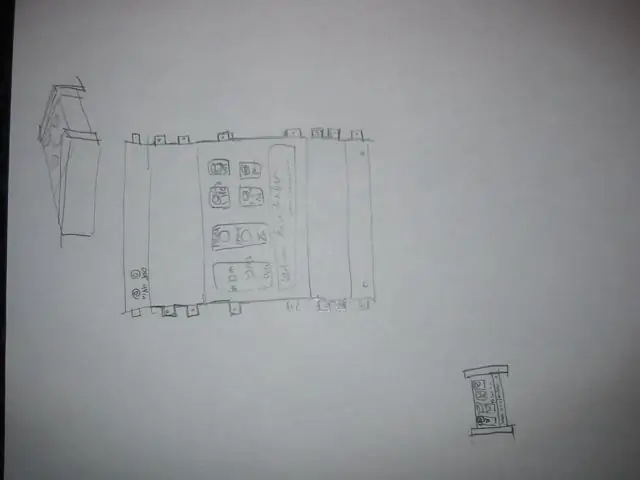

Étape 1: esquissez la disposition du projet, esquissez la disposition de la console, en tenant compte de la taille de tous les contrôles nécessaires, de toutes les prises ou ports, batteries, etc

En regardant le nombre et le type de contrôles que vous avez prévus pour le projet, faites une esquisse. Vous pouvez le rendre assez approximatif - j'ai inclus le mien comme exemple. Notez que vous souhaitez le concevoir "aplati" et prévoyez de laisser un espace pour la fixation inférieure du circuit imprimé ainsi qu'un endroit pour fixer la plaque inférieure. Prenez note des "onglets" qui descendent sur les côtés de la boîte principale - c'est ainsi que la partie métallique finale du boîtier se fixera aux côtés en bois, et ils doivent être suffisamment éloignés les uns des autres pour ne pas interférer les uns avec les autres lorsque le boîtier est courbé.

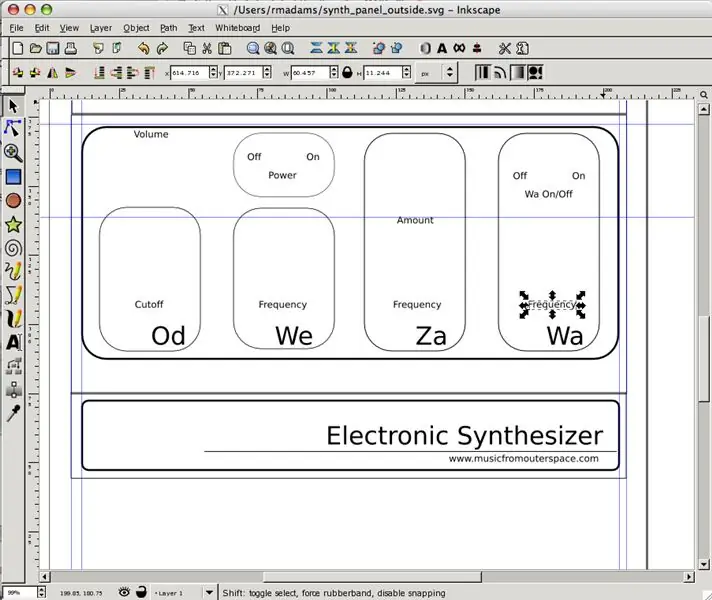

Étape 2: Transformez la mise en page en un prototype de conception

Une fois que vous êtes satisfait de la disposition de base, créez une version mesurée à utiliser comme disposition de composant et de console. Vous pouvez utiliser les exemples que j'ai fournis comme modèle pour vos propres conceptions. J'ai utilisé le programme open source "Inkscape" pour produire mon modèle - c'est un logiciel bien présenté, utilisant SVG comme format de fichier. (voir https://www.inkscape.org/) Pratiquement tout ce qui a des outils de mesure peut être utilisé pour créer la mise en page, ou vous pouvez utiliser des outils de dessin réguliers sur papier, bien que ce soit beaucoup plus facile si vous pouvez faire des copies comme vous allez. Le point à faire une boîte "à fond ouvert", qui est pliée en tôle sur les quatre côtés, mais qui a toujours une ouverture sur le fond pour accéder à la carte de circuit imprimé et aux composants (y compris une batterie, si vous le souhaitez) à l'intérieur. La boîte à 4 côtés est ensuite fixée aux côtés en bois avec des vis via une série de petites languettes sur les côtés verticaux. Quelques conseils utiles: créez d'abord la disposition des composants sur une couche, puis placez les marquages et la disposition de la console dans une autre. couche. Cela facilite la création de tous les modèles nécessaires plus tard dans le processus. Le deuxième conseil consiste à utiliser la disposition de vos composants pour vous assurer que les parties cachées des composants de la console n'interfèrent pas les unes avec les autres. J'ai mesuré la taille des pétentiomètres, par exemple, puis j'ai fait un cercle mesuré pour les représenter dans la mise en page, de sorte que je sache jusqu'où ils s'étendraient et je pouvais voir comment ils allaient s'adapter, et apporter les modifications nécessaires. Assurez-vous également que les trous de perçage sont marqués et qu'ils sont de la bonne taille. Marquez clairement les centres de chacun, pour simplifier le poinçonnage/perçage plus tard. En outre, une autre couche avec du texte indiquant la taille de forage à utiliser est une fonctionnalité intéressante. Vous pouvez activer cette couche lorsque vous imprimez le modèle de composant. Une fois que vous avez créé le modèle, imprimez-le ou faites-en une copie et découpez-le. En pliant le papier dans la forme approximative que vous souhaitez, vous pouvez vous assurer que la mise en page est correcte et que les onglets n'interfèrent pas les uns avec les autres lorsque la boîte est assemblée.

Étape 3: Mesurez et coupez les embouts requis

Lorsque vous êtes satisfait du modèle, vous pouvez l'utiliser pour générer la mesure d'une paire de côtés en bois. Mesurez la force de haut en bas du boîtier, en laissant un peu d'espace au bas du boîtier. J'ai laissé environ 5 mm environ, mais plus, c'est bien aussi. Je n'ai laissé presque aucun espace en haut, les côtés en bois se terminant au sommet du boîtier. Avec les mesures en main, vous pouvez soit créer un modèle pour couper les côtés, soit directement couper les côtés de tout ce que vous utilisez pour les côtés. J'ai utilisé du contreplaqué 3/4" pour mes côtés, simplement parce que j'en avais beaucoup comme ferraille. C'est exagéré, et je suggérerais 1/4" comme une bonne taille et plus facile à travailler, du moins pour les petits projets. Utilisez votre jugement.

À partir du gabarit que vous créez, ou directement, découpez les embouts en bois, en vérifiant qu'ils forment une paire assortie lorsque vous avez terminé. J'ai utilisé une boîte à onglets pour couper la mienne, mais une scie à table aurait probablement été mieux. Un ajustement parfait n'est pas requis, mais, bien sûr, l'apparence finale dépend de la propreté et de la régularité des coupes. J'ai serré mes extrémités ensemble et poncé les bords avec un bloc de papier de verre pour m'assurer que tout sortait uniformément. Les côtés du mien étaient déjà peints en blanc lorsque je les ai coupés, alors je l'ai laissé tel quel.

Étape 4: Créez le modèle de composant

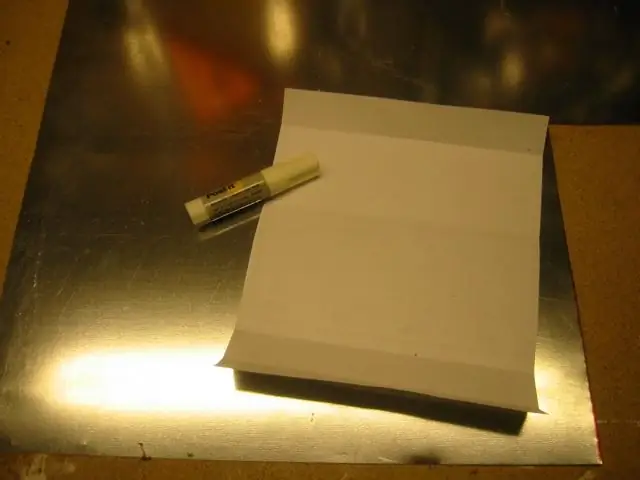

Une fois que vous avez coupé les extrémités et que vous êtes satisfait du gabarit, vous pouvez préparer le gabarit. Vous aurez besoin de quelque chose à utiliser comme corps de la boîte. J'utilise de l'acier inoxydable mince de la section "conduit de four" de la quincaillerie. c'est bon marché et facile à travailler.

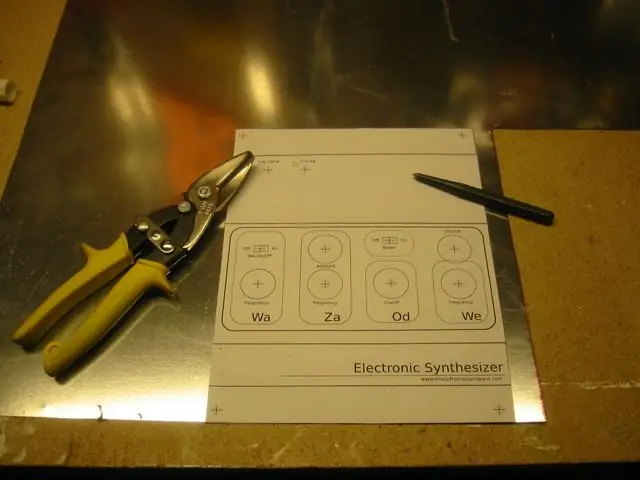

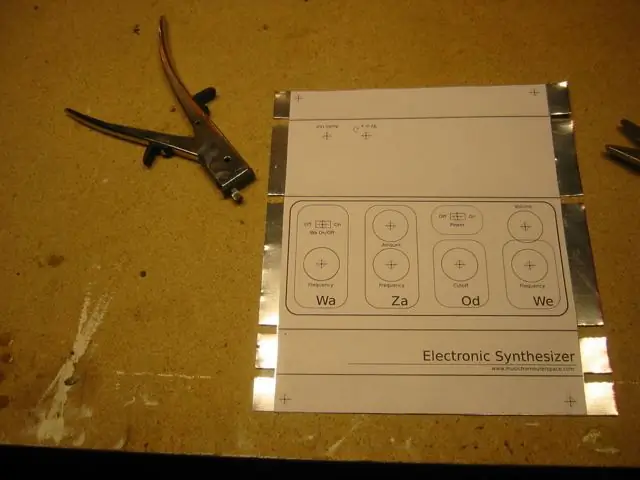

Vous devez coller le patron en papier sur la tôle à l'aide d'un adhésif amovible. J'aime le bâton de colle 3M Post-it, qui colle assez bien et est facile à enlever. Étalez l'adhésif sur tout le dos du gabarit, puis appuyez le côté colle vers le bas sur votre tôle. Vous pouvez utiliser un rouleau ou la paume de vos mains pour vous assurer qu'il est bien fixé. Si certains se présentent. ajoutez simplement un peu plus de colle et repoussez-le à nouveau. Une fois que vous l'avez attaché fermement, vous êtes prêt à découper le modèle. Remarque sur mon exemple, je n'ai pas mis les onglets explicitement, mais j'ai plutôt laissé de l'espace le long des bords pour les découper au besoin. c'est probablement mieux de les mettre par conception, mais je ne l'ai pas fait cette fois…

Étape 5: utilisez le modèle comme modèle pour découper la tôle

Découpez maintenant le gabarit selon le plan. J'ai utilisé des cisailles d'avion droites standard pour découper les coupes droites, et j'ai utilisé une « grignoteuse » pour découper les languettes. Avec le recul, j'aurais dû grignoter plus que je ne l'ai fait, mais la boîte est quand même bien sortie.

Étape 6: percez les trous des composants en fonction du gabarit

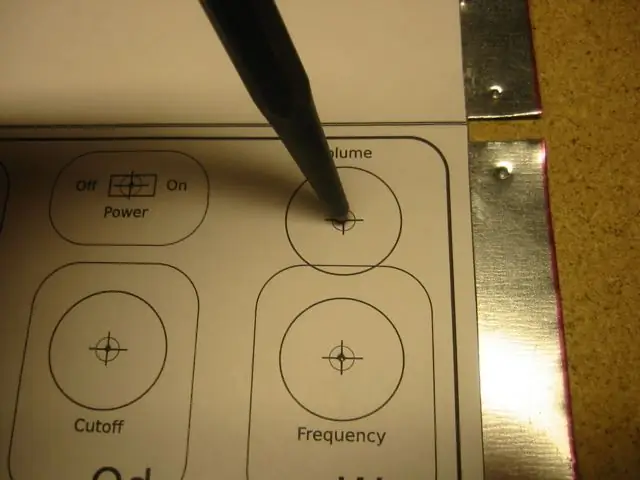

Une fois la forme de base découpée, marquez à l'aide d'un poinçon le centre de chaque cercle à percer. C'est là que marquer le centre de vos points de perçage avec un réticule est vraiment rentable. Il est beaucoup plus facile d'obtenir le centre exact de chaque trou. a noter que j'ai aussi poinçonné quelques marques à l'oeil sur les languettes pour faire des emplacements pour fixer les bords du boitier.

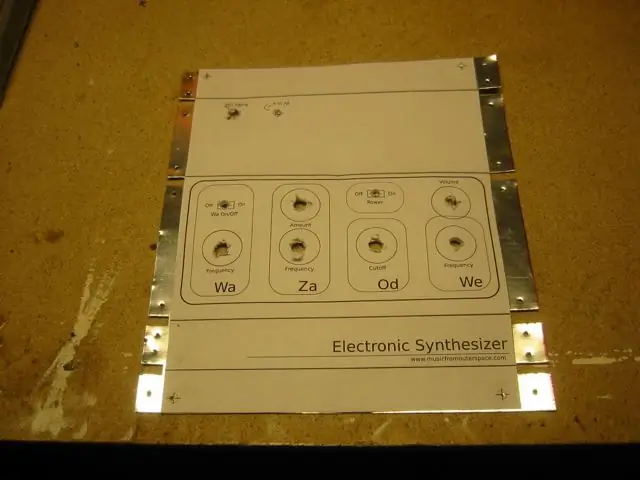

J'ai percé les trous avec une petite perceuse à colonne (outil dremmel dans leur support de perceuse à colonne) en commençant par un très petit foret et en travaillant par étapes vers des forets plus gros. J'aurais dû utiliser un "bit de marche" car les plus gros trous sortaient toujours déchiquetés et devaient être nettoyés plus tard dans le processus. Étant donné que les trous sont censés être des emplacements pour les potentiomètres, il n'y a pas de mal, mais pour des applications de plus haute précision, plus de soin et un meilleur outillage sont nécessaires.

Étape 7: pliez la boîte en commençant de l'extérieur vers l'intérieur

Pour réaliser les plis de votre boîte, commencez par les plis les plus à l'extérieur et alignez la ligne de pliage avec le bord de votre établi. Fixez un morceau de bois à bords droits sur le dessus, en l'alignant à nouveau sur la ligne de pliage. Maintenant, utilisez un autre morceau de bois droit comme levier pour faire un virage net et net de l'angle approprié dans le métal. Pour les virages suivants, répétez la même technique. Lorsque la boîte commence à se fermer, ou pour les virages plus difficiles à atteindre, vous pouvez remplacer des morceaux de bois plus étroits, des cornières ou même le bord étroit d'un morceau plus grand afin d'avoir suffisamment d'espace pour bouger.

À ce stade, vous devez également plier les languettes vers l'intérieur, peut-être à l'aide d'une paire de pinces. Soyez prudent ici, car les bords sont tranchants et vous pouvez vous couper. C'est une autre étape où avoir le bon outil (un frein à tôle dans ce cas) serait vraiment utile, mais pour quelque chose de cette précision, ce n'est vraiment pas nécessaire.

Étape 8: faites correspondre le profil des embouts à la boîte pliée

Il est maintenant temps de vérifier votre conception pour vous assurer que la boîte est correctement et symétriquement pliée. Si je n'avais pas été aussi paresseux, j'aurais pu rendre les extrémités plus attrayantes que de simples carrés, en les coupant pour suivre de plus près le contour de la boîte en métal. Hélas. Je n'ai pas. Ajustez les coudes à la main sur votre boîte de nécessaire.

Étape 9: Marquez et percez les points de fixation, de la tôle aux extrémités

Alignez les embouts un par un et marquez les trous de vis avec un stylo ou un crayon. J'ai utilisé un jeu de clous pour pincer ces marques, puis je les ai percées un peu dans les embouts en bois de ma perceuse à colonne. Vous pouvez ensuite fixer les extrémités en travaillant avec un tournevis tronqué (ou un tournevis à main droite, si vous en avez un) à travers le trou dans le fond de la boîte pour visser le métal au bois avec de courtes vis à bois autotaraudeuses.

À ce stade, j'ai également nettoyé les trous avec un outil d'ébavurage. Si j'avais utilisé un stepper ou quelque chose de similaire, cette étape n'aurait pas été nécessaire, mais cela a très bien fonctionné pour ce projet.

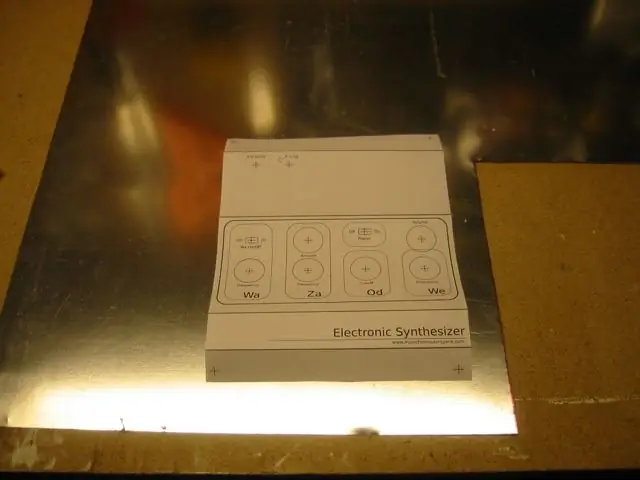

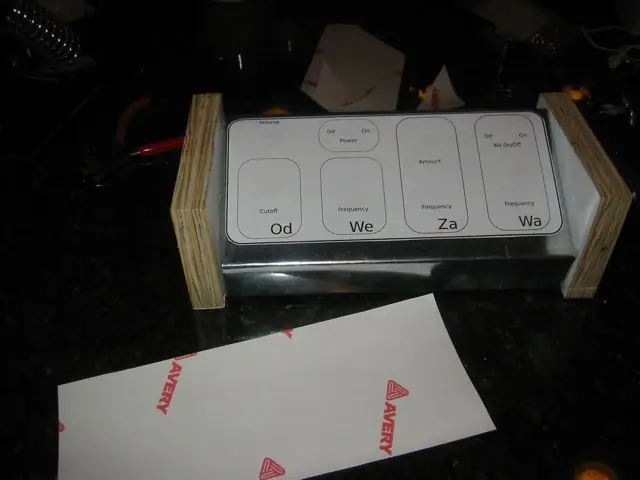

Étape 10: Créez l'étiquette de la console en fonction de la disposition finale des composants

Maintenant, travaillez avec votre fichier de mise en page de console pour générer une étiquette de console correspondante. C'est l'endroit pour mettre les marques d'indexation pour les potentiomètres, étiqueter les lumières et ajouter toute la décoration cool pour votre boîtier. Si vous disposez d'une imprimante appropriée, vous pouvez même créer des motifs soignés en couleur. Si l'encre de votre imprimante n'est pas étanche, assurez-vous de l'enduire avec le scellant approprié. Krylon fabrique une multitude de bons produits - trouvez-en un qui fonctionne avec les encres de votre imprimante et utilisez-le.

J'ai choisi d'utiliser mon imprimante laser et j'ai imprimé sur des étiquettes Avery 8.5x11, ce qui a très bien fonctionné. Une fois que vous êtes satisfait de la mise en page, imprimez sur le papier à étiquettes, puis découpez les étiquettes.

Étape 11: Fixez l'étiquette de la console au panneau

Alignez soigneusement l'étiquette sur votre boîtier et scellez l'étiquette. J'ai utilisé des marques claires là où les centres percés devaient aller pour m'aider à aligner l'étiquette avant de la sceller sur le boîtier.

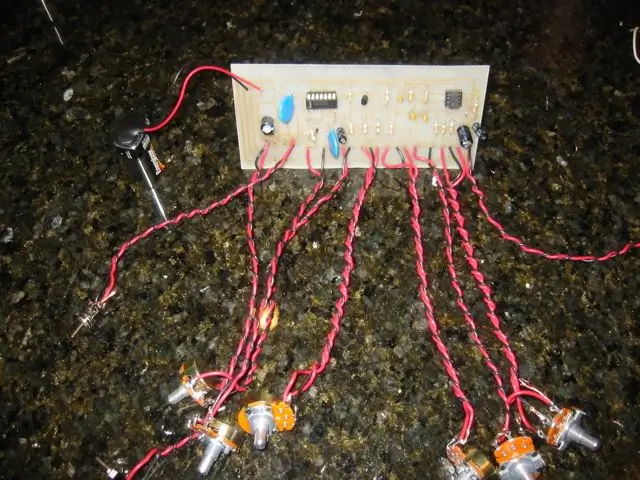

Étape 12: Insérez les composants de contrôle

Il est maintenant temps d'insérer les composants de contrôle dans leurs trous respectifs. La plupart des potentiomètres et des commutateurs sont fixés par un écrou coaxial et une rondelle qui doivent être retirés avant que l'arbre ne soit inséré dans le trou correspondant sur la carte. J'ai fait mes câbles extra longs pour permettre à la planche d'être manipulée pendant que les commandes sont insérées pour faciliter l'entretien et le réglage. Je le fais un peu encombré dans la boîte, cependant. Une fois chaque composant fixé, serrez l'écrou et la rondelle avec une clé de la taille appropriée

Étape 13: Insérez le PCB et fixez-le avec des entretoises

J'ai fabriqué des entretoises avec des tubes en nylon et des écrous/boulons de la bonne taille. Assurez-vous de laisser suffisamment de place à bord au-dessus et au-dessous des composants pour le dégagement. J'ai monté mon circuit imprimé sur la plaque inférieure de la boîte, de sorte qu'il puisse ensuite être vissé dans le fond de la boîte une fois que la carte est sécurisée. Je devais faire attention à ce qu'il y ait suffisamment de place pour que la planche s'accouple au fond du boîtier avec suffisamment d'espace pour permettre à la planche de passer à travers le trou. J'ai dû faire un petit ajustement après tout, pour m'assurer qu'il s'adapte correctement.

Étape 14: Fixez la plaque inférieure

Une fois le circuit imprimé fixé à la plaque inférieure et les fils de connexion en toute sécurité à l'intérieur du boîtier, fixez la plaque inférieure sur le fond du boîtier à l'aide de vis à tôle autotaraudeuses.

Étape 15: Mettez les boutons et terminez

Attachez les boutons et admirez votre création !

Conseillé:

PC à montage mural rapide et facile : 8 étapes

Ordinateurs muraux rapides et faciles : économisez une tonne d'espace, impressionnez vos amis ! En utilisant de simples morceaux de bois coupés et une feuille de plexiglas coloré, vous pouvez monter rapidement votre PC sur le mur

Un moyen rapide et facile de changer votre écran de verrouillage en 6 étapes simples (Windows 8-10): 7 étapes

Un moyen rapide et facile de changer votre écran de verrouillage en 6 étapes simples (Windows 8-10) : Vous voulez changer les choses sur votre ordinateur portable ou PC ? Envie de changement d'ambiance ? Suivez ces étapes rapides et faciles pour personnaliser avec succès l'écran de verrouillage de votre ordinateur

DIY MusiLED, LED synchronisées avec la musique avec une application Windows et Linux en un clic (32 bits et 64 bits). Facile à recréer, facile à utiliser, facile à porter. : 3 étap

DIY MusiLED, LED synchronisées avec la musique avec une application Windows et Linux en un clic (32 bits et 64 bits). Facile à recréer, facile à utiliser, facile à porter. : Ce projet vous aidera à connecter 18 LED (6 rouges + 6 bleues + 6 jaunes) à votre carte Arduino et analyser les signaux en temps réel de la carte son de votre ordinateur et les relayer à les leds pour les éclairer selon les effets de beat (Snare, High Hat, Kick)

Éclairage de pièce à LED rapide, rapide, bon marché et esthétique (pour tout le monde) : 5 étapes (avec photos)

Éclairage de salle LED rapide, rapide, bon marché et beau (pour tout le monde) : Bienvenue à tous :-) Ceci est mon premier instructable, donc les commentaires sont les bienvenus :-) Ce que j'espère vous montrer, c'est comment faire un TINY buget.Ce dont vous avez besoin :CâblesLEDsRésistances (510Ohms pour 12V)AgrafesFer à souderCutters et autres basi

Construire une boîte de projet - Rapide, pas cher, & Facile. : 5 étapes

Construire une boîte de projet - Rapide, pas cher, & Facile. : Nous avions besoin d'une boîte à projets de protection dans notre magasin avec une façade vitrée afin de pouvoir garder un œil sur l'état de nos composants. Les boîtes à projets que nous avons trouvées en ligne ne fonctionnaient pas. -Ceux dont le prix était correct étaient beaucoup trop petits pour s'adapter à nos composants