Table des matières:

- Étape 1: Avant de commencer

- Étape 2: Étape 1: Ce dont vous aurez besoin

- Étape 3: Création du transfert de conception de pochoir

- Étape 4: Préparez le cuivre et transférez l'image

- Étape 5: Préparez-vous pour la gravure

- Étape 6: Graver

- Étape 7: nettoyer/retirer le ruban

- Étape 8: Utilisation du pochoir

- Étape 9: Faites-moi savoir quelles améliorations vous proposez

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

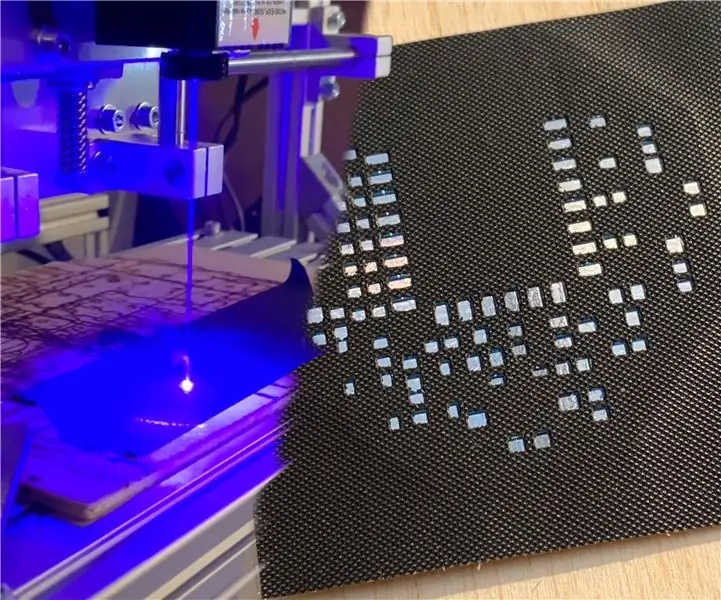

La soudure au four à air chaud/plaque chauffante/grille-pain avec de la pâte à souder est généralement beaucoup plus facile que la soudure à la main pour les circuits avec plus que quelques composants CMS. Et un pochoir à souder pour placer avec précision des quantités constantes de soudure est beaucoup plus facile que de tracer des traînées de soudure avec une seringue - et il y a beaucoup moins de nettoyage de carte des ponts de soudure à faire lorsqu'une quantité de pâte plus contrôlée est appliquée.

Malheureusement pour ceux d'entre nous qui préfèrent graver quelques cartes proto à la maison lorsque cela est possible pour tester une conception de base et construire des cartes de développement rapide, les pochoirs coûtent généralement 35 $ ou plus et prennent quelques jours pour revenir. C'est un moyen, en utilisant les mêmes outils que les cartes de circuits imprimés, de construire des pochoirs de soudure proto rapides. La qualité ne sera probablement pas à la hauteur de celles en acier inoxydable ou en mylar que vous achèteriez, mais vous pourriez être surpris. Notez que la même méthode peut également être utilisée pour fraiser chimiquement d'autres motifs - pièces décoratives pour boîtes à bijoux, motifs d'ombres à projeter avec un Luxeon, etc. - les possibilités sont infinies. Cette méthode, telle qu'elle est publiée, n'éliminera pas le travail de nettoyage, et je suis sûr qu'il y a des améliorations à cette méthode qui rendront tout cela beaucoup plus facile/mieux. J'attends avec impatience les commentaires des autres sur les moyens d'améliorer la méthode. Toutes nos excuses pour le manque de photos dans la dernière partie; pour obtenir les images ici, j'ai fait un rapide parcours mais je n'ai pas fait l'application réelle de pâte de gravure/soudure. Les images de mauvaise qualité sont dues à des plans rapprochés avec un appareil photo de téléphone portable.

Étape 1: Avant de commencer

La méthode ici est basée sur la façon dont je fais la gravure de circuits imprimés - ce qui est probablement très différent de la façon dont vous pourriez le faire. Je grave des circuits imprimés depuis quelques années maintenant et la façon dont je le fais a beaucoup changé au fil du temps à mesure que je trouve de nouveaux outils et approches. Presque toutes les méthodes standard de gravure de planches devraient également fonctionner correctement. si vous repassez, sensibilisez à la lumière des planches, etc. juste un peu de réflexion et vous devriez être capable d'adapter cela pour travailler avec vos méthodes.

Étape 2: Étape 1: Ce dont vous aurez besoin

Un design (dans ce cas, je suppose que vous avez disposé votre planche avec Eagle)

Une méthode de transfert que vous utiliseriez pour transférer sur une carte de circuit imprimé (j'utilise Press-n-Peel Blue) FeCl ou autre agent de gravure Beaucoup de scotch Feuille de cuivre très fine (j'ai trouvé de fines bandes de cuivre, de l'épaisseur d'une carte de visite & environ 4 pouces de diamètre, 14 pieds de long, dans ma quincaillerie locale dans la section jardin - apparemment, il est utilisé pour garder les escargots hors des jardins)

Étape 3: Création du transfert de conception de pochoir

Il existe peut-être une meilleure façon (plus précise) de le faire avec l'aigle. Je fais ma mise en page normalement; dans la section CAM, je sélectionne uniquement le masque d'arrêt (ce qui vous donne essentiellement les zones où le masque de soudure ne couvrirait pas). C'est un peu plus lâche que là où les coussinets devraient être; malheureusement, la couche "pads" n'inclut pas les pads SMD. Cependant, les résultats semblent toujours assez décents; sur les parties aiguës, cependant, il y aura toujours quelques ponts mineurs et un nettoyage nécessaire en conséquence.

Comme format de sortie, sélectionnez "PS_INVERTED" -- nous voulons l'inverse du masque d'arrêt. Si le pochoir est pour le haut du tableau, sélectionnez "tStop" et cochez la case "miroir". Si pour le bas, sélectionnez "bStop" et assurez-vous que "miroir" n'est PAS sélectionné. (honnêtement, puisque nous gravons tout le long, "miroir" ou non n'a pas vraiment d'importance. C'est bien sûr le cas lors de la gravure des circuits imprimés). Le reste de cette étape, je suppose que vous utilisez Press-n-Peel Blue comme méthode de transfert; adapter si nécessaire. Imprimez le dessin sur du papier ordinaire. Regardez-le, assurez-vous qu'il ressemble à ce que vous attendez. Lorsque vous êtes satisfait, coupez un morceau de bleu PnP juste un peu plus grand que l'image sur le papier et collez-le sur l'image, côté brillant vers le bas. Assurez-vous d'avoir un peu d'espace tout autour, car l'alignement sur les imprimantes laser n'est généralement pas aussi parfait et les images peuvent se déplacer de quelques mm d'une impression à l'autre. Vous ne devriez avoir besoin que d'un seul morceau de ruban adhésif, du côté du bleu PnP vers le haut de la feuille de papier, afin qu'il soit maintenu en place lorsque le papier est tiré à travers l'imprimante, mais sinon le bleu PnP est libre de déplacer un peu et bien aplatir contre le tambour/l'unité de fusion dans l'imprimante. (remarque: j'ai utilisé cette méthode sur un LJ4000 et un LJ4 sans aucun effet néfaste, mais je décline toute responsabilité si cela ronge votre imprimante). Remettez manuellement le papier dans l'imprimante (ou chargez-le dans un bac à papier), en vous assurant de savoir où l'imprimante va imprimer et que tout va bien. Si vous en avez besoin, écrivez un "x" au bas d'une feuille de papier ordinaire et imprimez à nouveau l'image, en vous assurant que tout ressort comme vous l'attendez, avant de remettre le pnp + scotch + papier dans le imprimante.

Étape 4: Préparez le cuivre et transférez l'image

Sélectionnez un morceau de cuivre (le laiton fonctionnera probablement aussi, et donnera plus de rigidité, bien que je ne sache pas comment cela pourrait ralentir les choses); il doit être de la même taille ou un peu plus grand que le pochoir que vous allez créer. Vous pouvez ou non laisser plus de place le long d'un bord pour saisir et déplacer le pochoir fini.

Le reste de cette étape est à peu près le même que celui que vous utiliseriez pour transférer une conception sur une carte de circuit imprimé. La seule différence est qu'au lieu de transférer sur le panneau plaqué de cuivre, vous transférez sur la pièce de cuivre. Faites le nettoyage standard du cuivre au scotch-brite (tampon de scotch brite humide, frottez jusqu'à ce que toute la zone qui sera couverte par le transfert soit brillante et évidemment nettoyée - même si le cuivre est joli et brillant, frottez-le de toute façon; souvent avec du joli cuivre, il y a une fine couche de quelque chose qui le protège, ce qui empêchera également le transfert de bien fonctionner). Étant donné que les tampons scotch brite sont assez chers, je coupe généralement un petit rectangle dans un tampon complet et je l'utilise, plutôt qu'un tampon entier à chaque fois. Laissez la pièce de cuivre sécher complètement. Retirez le film bleu PnP du papier de l'imprimante et retirez le scotch. Coupez si nécessaire pour que le film PnP s'adapte à la pièce en cuivre. Utilisez du scotch pour le fixer, en vous assurant qu'il ne bouillonne pas au milieu. Je suggère de coller au moins deux côtés alternatifs pour l'empêcher de glisser pendant le transfert. Essayez de souffler ou de brosser la poussière qui pourrait se frayer un chemin entre le film et le cuivre. Collez la combinaison de film PnP et de cuivre à l'arrière d'un circuit imprimé simple face (ou celui qui n'a pas de cuivre de chaque côté). Vous ne voudrez pas l'attacher au côté cuivre de la carte, car le cuivre supplémentaire sur la carte évacuera la chaleur lors du transfert. encore une fois, assurez-vous que tout est complètement plat. Utilisez un fer à repasser ou une plastifieuse modifiée pour effectuer le transfert. En utilisant la méthode de la plastification, je constate que j'ai généralement besoin de passer les choses 6 à 7 fois pour un bon transfert.

Étape 5: Préparez-vous pour la gravure

En supposant que la conception soit bien transférée et complètement (sinon, comme n'importe quelle autre gravure, faites-le jusqu'à ce que vous l'obteniez correctement/imperfections mineures du stylo pointu), vous êtes presque prêt à graver. Cependant, vous avez tout l'arrière de la carte qui doit être recouvert pour empêcher le cuivre de disparaître complètement.

J'utilise 2 couches de scotch; c'est beaucoup de scotch et cela prend quelques minutes, mais cela fonctionne bien pour garder le décapant hors du dos, et il est possible de l'enlever sans détruire complètement le cuivre fin (le ruban d'emballage par exemple serait probablement assez difficile à enlever que vous ' d se retrouver avec une planche mutilée et complètement pliée. Le ruban adhésif ne fonctionne pas si bien lorsqu'il est mis en mordançage et chauffé.) Si vous avez laissé une languette pour tenir le pochoir, mettez du ruban adhésif sur le devant également pour il de disparaître. Assurez-vous que le transfert est continu entre l'onglet et le transfert (vous ne voulez pas que des lignes fines soient découvertes qui finiraient par séparer votre pochoir de l'onglet).

Étape 6: Graver

Je grave avec FeCl chauffé à environ 90 degrés (Celsius). Étant donné que le cuivre est un peu épais par rapport au cuivre sur les circuits imprimés, cela prendra un peu de temps et sera un peu plus dur pour votre graveur. Vérifiez périodiquement pour voir comment les choses se passent et déterminez quand la gravure est terminée.

Remarque (éditée): j'ai lu récemment qu'il est recommandé de ne pas dépasser 55 °C pour le FeCl, car vous vous retrouverez avec des vapeurs qui peuvent endommager la résistance (et probablement d'autres choses à proximité).

Étape 7: nettoyer/retirer le ruban

Bien nettoyer la planche en veillant à éliminer toute trace de FeCl. Certaines personnes recommandent d'utiliser une petite quantité d'ammoniac dilué sur la planche pour neutraliser les petits morceaux de FeCl restants. Retirez délicatement le scotch de l'arrière (cela peut demander un peu de patience). Je nettoie l'avant avec de l'acétone ou je frotte à nouveau avec un tampon de scotch brite (je ne sais pas quel impact l'encre de toner pourrait avoir plus tard dans la pâte à souder si cela n'est pas fait).

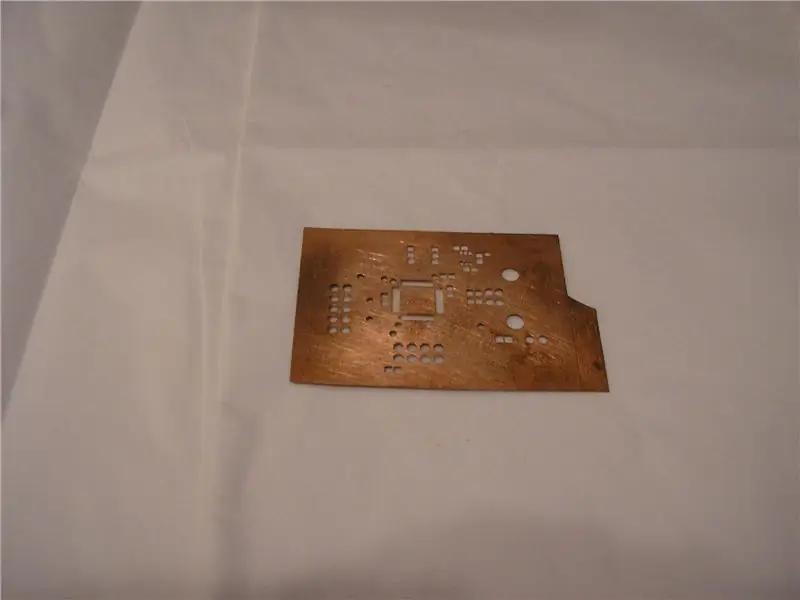

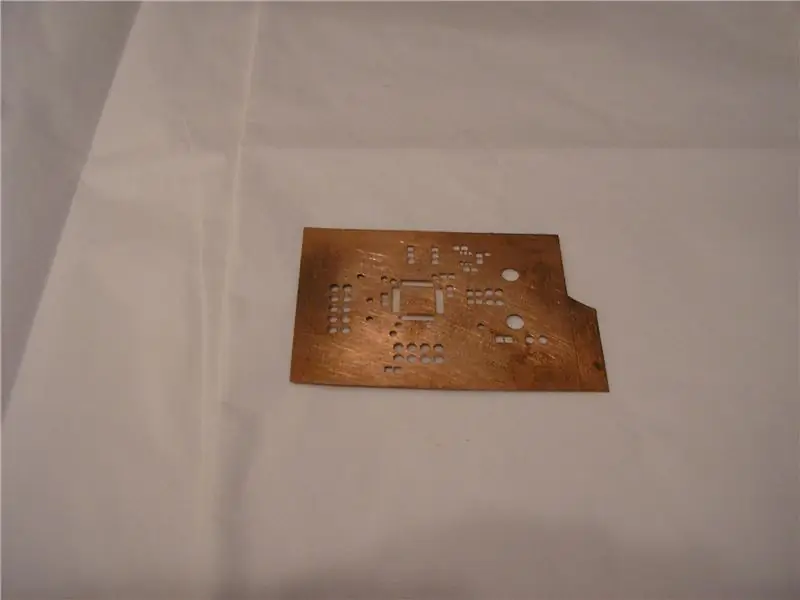

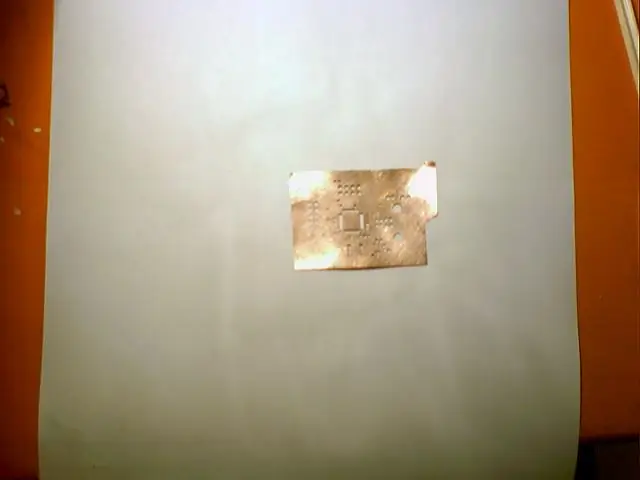

Il ne vous reste qu'un morceau de cuivre avec des détails tranchants. L'image est une mauvaise photo de téléphone portable prise du dernier pochoir que j'ai fait. (Notez que le boîtier TQFP au milieu n'a pas de séparation entre les broches voisines; c'est normal, mais pas nécessairement optimal). Comme mentionné précédemment, vous pouvez créer à peu près n'importe quel design; il n'est pas nécessaire que ce soit un pochoir… et d'après certains tests de base, le laiton devrait également être gravé avec du FeCl, bien que probablement un peu plus lentement.

Étape 8: Utilisation du pochoir

Consultez le tutoriel sparkfun pour savoir comment utiliser un pochoir. Remarque: pour ma spatule, j'ai utilisé un morceau découpé dans ce que je pense être commercialisé comme un "couteau à mastic japonais", trouvé sur un marché asiatique (sf people, c'est celui en face de Thrift Ville dans la mission). Ils coûtent environ 0,99 $ pour un paquet de 3. J'ai utilisé un mini-frein pour découper un petit rectangle facile à manipuler en travaillant sur de petites planches. De plus, vous n'avez pas besoin d'avoir un gros morceau de pâte à souder; Je fais juste gicler une goutte d'une petite seringue de pâte (achetée la mienne à Chipquik) avec l'aiguille retirée, l'écrase un peu avec la spatule pour l'étaler, puis la spatule à travers les trous, en veillant à ce qu'ils soient tous remplis.

Étape 9: Faites-moi savoir quelles améliorations vous proposez

Et je suis également curieux de voir quels autres types de choses les gens utilisent cette méthode pour broyer chimiquement.

Conseillé:

Pochoirs à souder CMS en ruban : 4 étapes

Pochoirs à souder SMD en ruban : Bonjour les fabricants, c'est le fabricant moekoe ! Si vous souhaitez assembler des circuits imprimés à la maison, vous pouvez utiliser plusieurs outils qui peuvent coûter très cher. Pour ceux d'entre vous qui aiment les pièces SMD, je vais montrer un moyen de contourner les coûts de commande de pochoirs à souder SMD. Si vous

Conversion du fer à souder en pince à souder : 3 étapes (avec photos)

Conversion du fer à souder en pince à souder : Salut. De nos jours, de nombreux appareils électroniques utilisent des composants CMS, la réparation de tels détails sans équipement spécifique est délicate. Même si vous devez remplacer la LED SMD, la soudure et le dessoudage peuvent être difficiles sans ventilateur thermique ou sans soudure

Pistolet à souder à alimentation automatique fait maison pour fer à souder DIY: 3 étapes

Pistolet à souder à alimentation automatique fait maison pour fer à souder DIY : Salut ! Dans cette instructable, vous apprendrez à fabriquer une machine à souder à alimentation automatique à la maison à partir de composants simples DIY.Exigences:-- moteur à courant continu à engrenages - alimentation en courant continu 5 à 15 v - soudure - fer à souder - émetteur ir - récepteur ir - npn 13009 - npn 8050- 1 kohm

Comment faire des coups de main pour souder pas cher : 4 étapes

Comment faire un coup de main pour souder pas cher

Créer des pochoirs en pâte à souder avec Cricut : 9 étapes

Créez des pochoirs en pâte à souder avec Cricut : REMARQUE : N'achetez PAS de machine Cricut ! J'ai été informé (par TheGreatS) que la Cricut ne fonctionnera plus avec Sure-Cuts-A-Lot ou Make-The-Cut car ProvoCraft n'est pas disposé à jouer gentiment avec ses clients. je vais essayer de