Table des matières:

- Étape 1: De la décharge à ma maison

- Étape 2: le ventilateur

- Étape 3: Unité de soufflage

- Étape 4: Élément chauffant

- Étape 5: Gros plan de l'élément

- Étape 6: Tube en céramique

- Étape 7: L'élément et le tube en céramique

- Étape 8: Le Gutz

- Étape 9: La buse

- Étape 10: cheville carrée dans un trou rond

- Étape 11: tout est là

- Étape 12: Souffleur de bougie:)

- Étape 13: Alimentation régulée

- Étape 14: Temp n° 1

- Étape 15: Temp n° 2

- Étape 16: Temp n° 3

- Étape 17: Faire fondre le fil de soudure

- Étape 18: Premier emploi

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

Ceci est ma première publication eva d'un article DIY sur le web. Alors excusez-moi pour quelques fautes de frappe, protocole, etc. Les instructions suivantes montrent comment fabriquer un fer à souder à air chaud FONCTIONNEL adapté à TOUTES les utilisations nécessitant une soudure. Ce fer à souder à air chaud n'est pas limité aux appareils SMT (technologie de montage en surface) ou au fil à souder super fin. En moins de 15 secondes après avoir allumé ce bébé, j'ai atteint plus de 300 degrés centigrades d'air chaud. J'avais encore de la place pour plus…lol. Le coût pour moi était inférieur à 10 dollars australiens. plus de l'essence pour ma voiture pour se rendre à la décharge locale et rentrer à la maison. Si vous n'avez pas d'alimentation régulée, je suis sûr qu'une ou deux alimentations ATX connectées en série fourniraient suffisamment de gutz pour alimenter votre version. Si vous procédez ainsi, un potentiomètre est indispensable pour régler l'ampérage de sortie ainsi que la tension continue. Cette unité de trou est SÉCURISÉE contre les chocs électriques en raison des risques de haute tension/courant typiques des alimentations CA alimentées par le secteur, mais si vous avez un mauvais ticker… utilisez une protection:)

Étape 1: De la décharge à ma maison

Je n'avais pas beaucoup de foi que je pourrais obtenir quoi que ce soit d'utile de ces pistolets à air chaud lorsque je les ai achetés à la décharge locale pour presque rien. Après les avoir séparés, certains morceaux ont fonctionné et d'autres pas. C'était juste une question de jeter les morceaux inutiles et de garder le bon, puis un peu plus en réserve plus tard si mon fer tombe en panne dans les années à venir. Une fois que j'ai rassemblé ce que je pensais être utile pour concrétiser mon idée, je les ai tous disposés devant moi et j'y ai réfléchi avec quelques cafés et cigarettes. INTRODUCTION: Hier matin, mon fer à souder de 50 watts s'est cassé tout seul. Tragique je sais…lol. La tragédie principale était que je n'avais pas de $$$ pour en obtenir un autre. Bon j'avais une somme d'argent, mais pas assez pour m'en procurer un autre. Je suis un photographe indépendant, un pauvre à cela et je travaille sur l'utilisation de PWM (modulation de largeur d'impulsion) pour réguler l'alimentation en tension de petites batteries au plomb récupérées sur de vieux scooters alimentés par batterie. Le matériel électronique pour fabriquer mes régulateurs de tension PWM que je reçois en dessoudant d'anciennes alimentations ATX et des téléviseurs, etc. truc. Quoi qu'il en soit, revenons à la substance de cette présentation:) Une recherche Google de deux heures sur le WWW a révélé que les gens convertissaient leurs fers à souder en fers à souder à air chaud. Mais ils fonctionnaient tous avant de les modifier et le mien était mort dès le départ… lol. De plus, les autres créations que j'ai vues sur le Web se limitaient en grande partie à supprimer les petits bits électroniques SMT. J'ai remarqué que dans mon examen rapide des "créations" d'autres peuples, ils avaient tous le même défaut et problème de base: exposer suffisamment d'air froid passant à travers leurs appareils pour chauffer l'élément avant de quitter le fer à souder. La plupart des gens ont eu l'idée d'insérer un treillis en cuivre ou en fer dans le baril près de l'élément pour augmenter la surface de l'élément chauffant exposée au passage de l'air plus froid. Mon expérience avec cette méthode utilisée par d'autres m'a rappelé mes précédentes expériences de refroidissement Peltier que j'ai utilisées plus tard pour mon aquarium marin… c'était avec des problèmes de transfert de chaleur. Oopsy… j'ai été mis à l'écart;) Quoi qu'il en soit, j'ai toujours voulu retirer les composants en vrac des cartes de circuits imprimés à l'aide de ces pistolets à air chaud décapant la peinture énergivore. Mais je n'ai pas les $$$ pour ça non plus ! J'ai donc pensé à faire un fer à souder qui pourrait agir comme un pistolet à air chaud et aussi un fer à souder délicat. Donc, après plusieurs tasses de café et de nombreuses cigarettes et de nombreuses autres recherches sur Google, j'avais en tête une idée de tous les gadgets dont j'avais besoin pour me procurer un fer à souder fonctionnel… à la décharge locale. J'adore la décharge… tellement de choses utiles et bon marché aussi !! Un peu comme aller dans une quincaillerie pour parcourir les fenêtres. 10 dollars ozzy plus tard, j'ai quitté la décharge avec 2 ordinateurs portables et trois pistolets à air chaud pour décaper la peinture. Les canons avaient connu des jours meilleurs et je n'avais pas beaucoup d'espoir d'en tirer quoi que ce soit qui puisse fonctionner. Les ordinateurs portables que je garde pour leurs écrans LCD que j'utiliserai pour mon projecteur de films DIY:) Mais c'est un autre projet. À la maison, j'ai démonté les pistolets à air comprimé. J'adore séparer les choses… quelque chose dont je n'ai jamais grandi quand j'étais enfant. DÉSOLÉ maman et papa !!!

Étape 2: le ventilateur

Une partie de l'ensemble de ventilateur des ventilateurs de décapant de peinture. Ventilateur 17VDC montré ici. J'ai retiré le pont redresseur et le condensateur et utilisé ce type de ventilateur, car c'était tout ce que j'avais pour fournir de l'air dans le fer à souder. Cela s'est avéré être une chance plus tard, car j'avais la bonne quantité de flux d'air passant à travers et en contact direct avec l'élément chauffant.

Étape 3: Unité de soufflage

Il s'agit de l'unité de soufflage essentielle qui fournit de l'air froid à l'élément chauffant. J'ai utilisé tout cet ensemble comme moyen de pomper de l'air. Comment j'allais connecter cette chose, je n'en avais aucune idée.

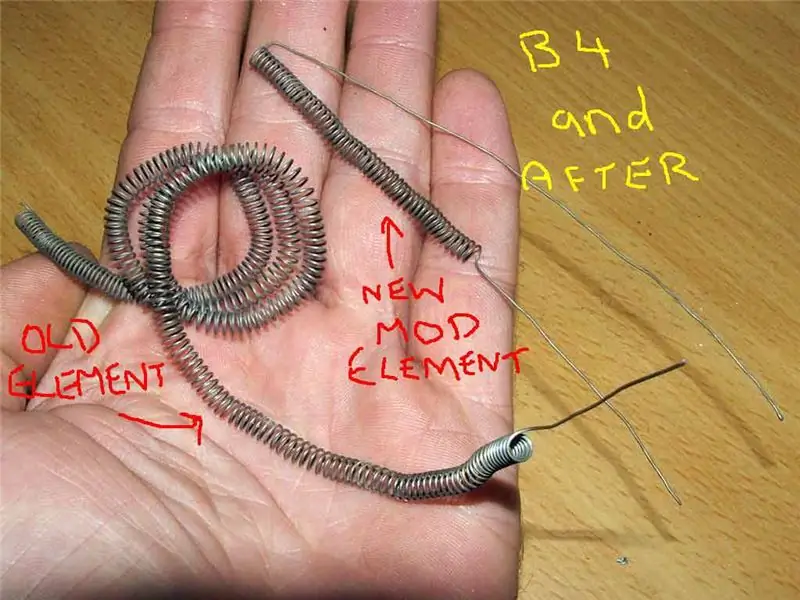

Étape 4: Élément chauffant

N'oubliez pas l'élément chauffant. Lors de la fabrication de longues longueurs de fil droit, sertissez les courbes et assurez-vous de ne pas avoir de virages serrés. Current n'aime pas tourner dans les virages serrés. APERÇU: J'ai trouvé que deux ventilateurs avaient des roulements usés et un était très bien. J'avais deux éléments chauffants cassés et des disques et tubes isolants en céramique. Il n'y a vraiment pas grand-chose pour ces bébés… je me demande pourquoi ils sont si chers. Ils ne sont qu'un élément chauffant et un moteur. Un pont redresseur se trouvait entre la tension secteur CA et le moteur du ventilateur. C'était encourageant car je voulais faire fonctionner mon alimentation électrique pour l'idée dans ma tête à partir d'une basse tension continue. Je n'aime pas jouer avec le secteur 240 volts AC. Les moteurs ont été évalués à 17 volts DC. C'est assez proche de mon 12 volts DC souhaité. J'ai alimenté mon ventilateur choisi qui n'avait pas de roulement et cela a fonctionné. Kewl. J'ai aussi vu que l'un des pistolets avait des cylindres creux en céramique qui servaient à contenir les éléments chauffants. J'ai inséré l'un des cylindres dans mon tube métallique en fer à souder. Il convient parfaitement. C'était très encourageant aussi. Je n'avais toujours aucune idée de ce que serait l'idée finale. Être adaptatif et utiliser ce qui est disponible est ma devise. J'avais déjà démonté mon fer à souder mort pour voir comment cela fonctionnait et si je pouvais le réparer. Son élément était bourré. J'ai également remarqué qu'il s'appuyait sur un chauffage par conduction pour chauffer la pointe. Mon concept depuis le début était de faire passer de l'air froid à travers le canon creux, de l'exposer à un élément chauffant et de faire sortir l'air chaud de la pointe. Un peu comme un mini décapant à air chaud. Ce concept n'a jamais changé, mais les idées sur la façon dont j'ai atteint cette fin étaient en constante évolution, alors que je concevais de nombreuses nouvelles idées avec ce que j'avais devant moi sur mon établi.

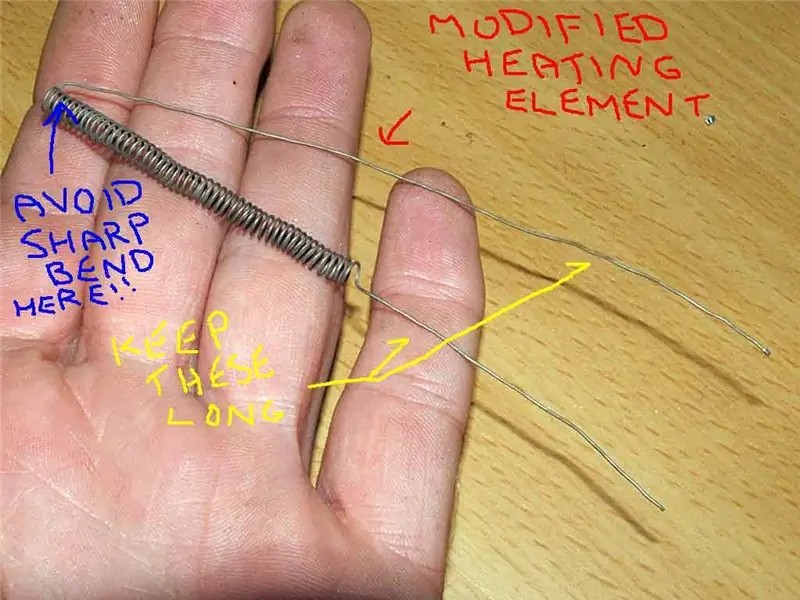

Étape 5: Gros plan de l'élément

L'idée de garder les longueurs droites longues est d'avoir un peu d'espace pour jouer lors de l'assemblage. La longueur finale choisie était légèrement plus grande que celle-ci. J'ai court-circuité cela sur la batterie de 12 volts et même si la batterie était à moitié morte, j'ai pu en tirer un peu de chaleur. J'ai pensé que des longueurs supplémentaires de bobine pourraient aider à désensibiliser les flux de température lors de légers changements de tension.

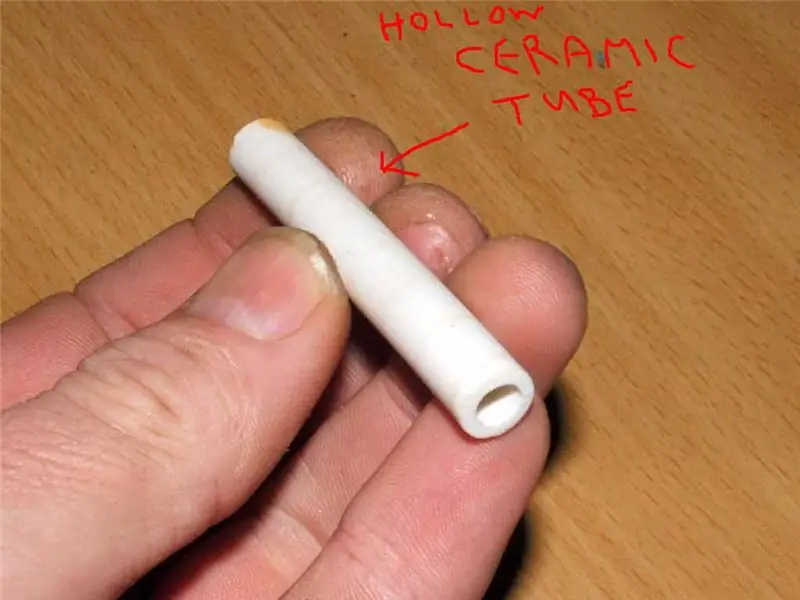

Étape 6: Tube en céramique

Je pensais que ce tube serait la meilleure chose depuis le bacon et les œufs, je n'ai pas été déçu:) C'est l'une des tiges isolantes utilisées pour séparer les éléments chauffants les uns des autres à l'intérieur des pistolets à air chaud. L'élément a couru sur l'extérieur de cette tige. J'ai cherché à placer l'élément à l'intérieur de la tige et à faire passer de l'air froid à l'intérieur et de l'air super chaud qui en sort. Comment tout cela s'assemblerait, je n'avais encore aucune idée… à l'exception de quelques images sauvages de ce que le produit final pourrait faire et ressembler.

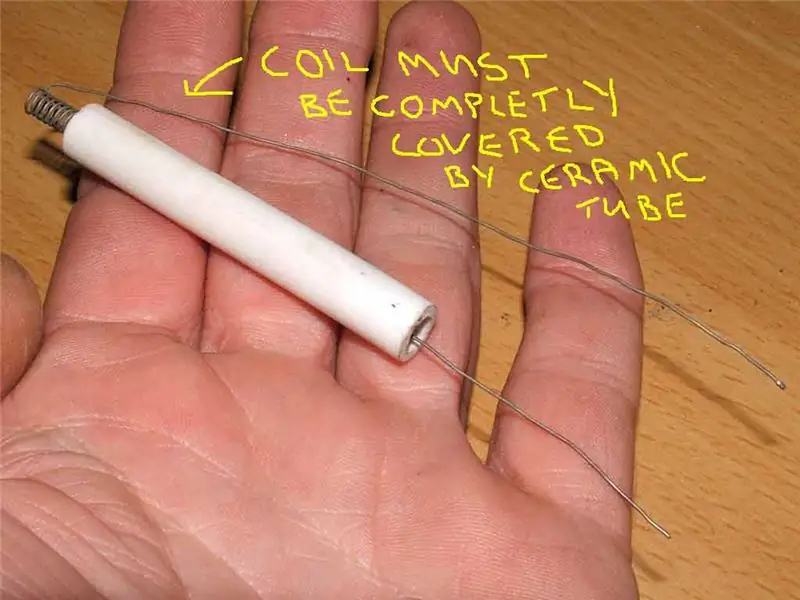

Étape 7: L'élément et le tube en céramique

C'est essentiellement la fin opérationnelle de tout. APERÇU: Tout d'abord, j'avais besoin d'un élément chauffant. J'ai pensé que je pouvais réduire la taille des éléments chauffants cassés évalués à 240 volts CA pour qu'ils s'adaptent à l'intérieur du tube en céramique et qu'ils fonctionnent bien sur douze volts. L'ampérage était un problème dont il fallait s'inquiéter et pouvait être corrigé en faisant varier la longueur de la bobine pour obtenir la puissance calorifique souhaitée. Trop de bobine et j'aurai besoin d'utiliser plus de volts et/ou d'ampères… trop peu et je surchauffe la bobine et casse le lien. J'ai expérimenté quelques longueurs de bobine en utilisant l'alimentation de mes petites batteries au plomb-acide de 12 volts et j'ai trouvé une longueur qui dégageait suffisamment de chaleur (145 degrés centigrades) comme chiffre de départ. J'ai inséré la bobine dans le tube en céramique, en m'assurant qu'il n'y avait pas de coudes brusques et des longueurs de fil droit suffisamment longues partant de la bobine. Les grandes longueurs devaient me donner suffisamment d'espace pour jouer lorsque je vais installer ce bébé dans la tige de mon fer à souder. De plus, les grandes longueurs m'ont permis de placer l'élément chauffant plus loin du manche du fer. Il semblerait que l'ensemble du fer à souder ait été conçu pour être rétro-conçu pour une utilisation avec un flux d'air chaud. J'ai remarqué que d'autres personnes sur le Web ont eu des pensées similaires.

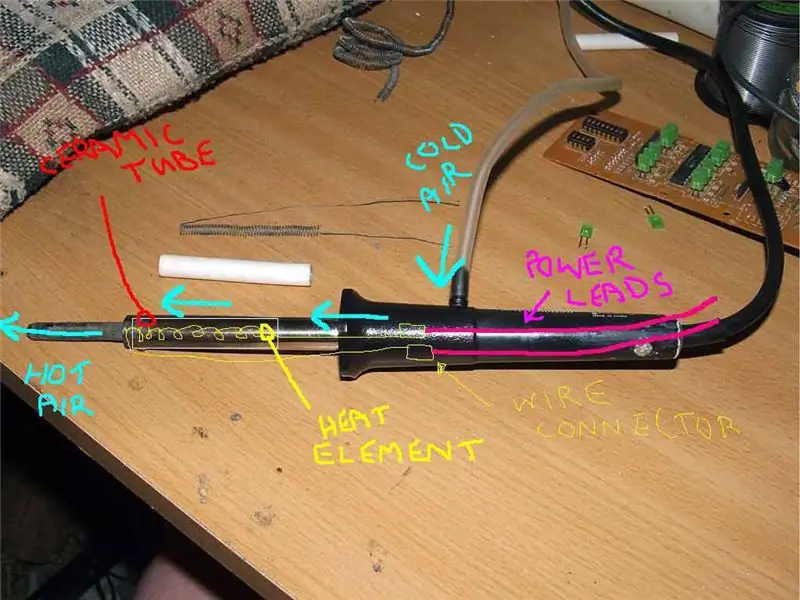

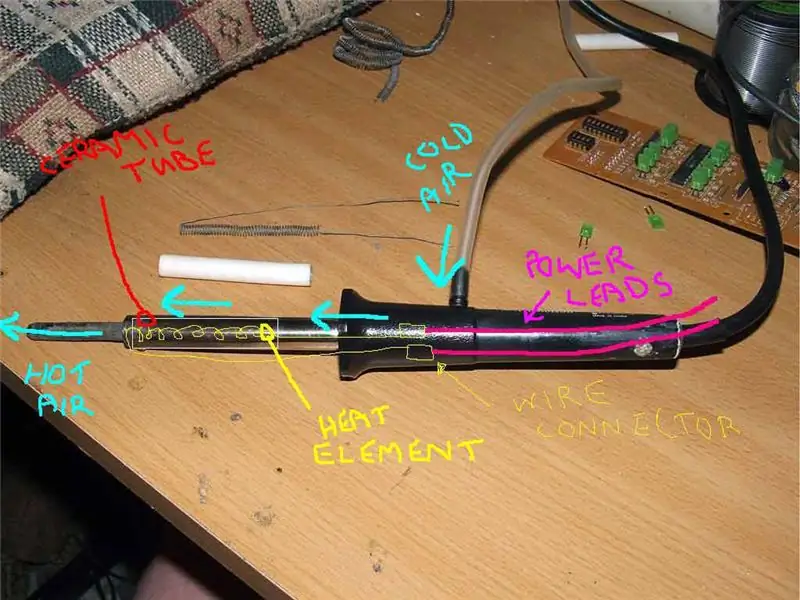

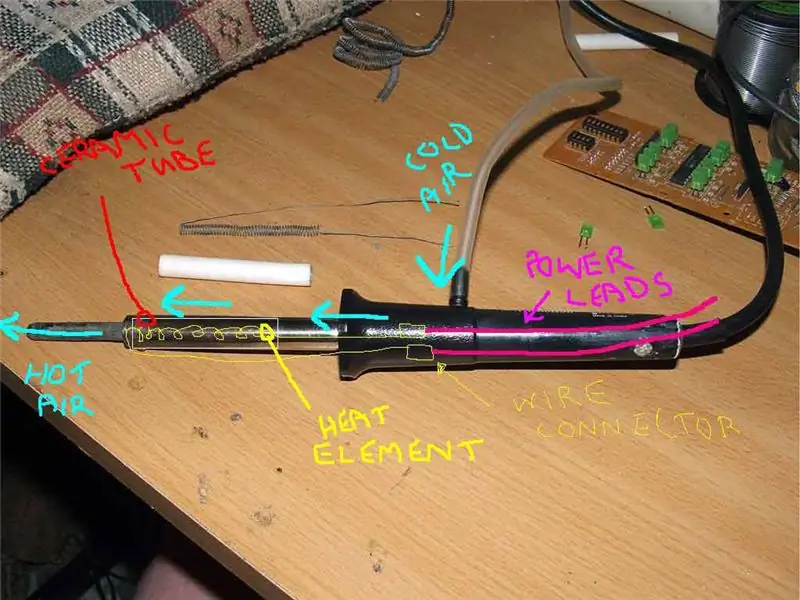

Étape 8: Le Gutz

Les bases de tout ça. Pas grand chose vraiment. Mais sacrément efficace au-delà de ce à quoi je m'attendais. VUE D'ENSEMBLE: Avec l'élément à l'intérieur de la tige de soudure, j'ai remarqué que je devais isoler le fil qui montait à l'extérieur de la tige du boîtier métallique. J'avais plusieurs tailles différentes de tubes d'isolation thermique qui résoudraient ce problème. Ensuite, j'ai dû remodeler légèrement l'arbre en une forme ovale pour s'adapter à l'élément chauffant en céramique avec le tube d'isolation thermique en fil ajouté. L'étape suivante consistait à voir si je pouvais encore faire passer l'air à travers l'élément avec l'isolation supplémentaire. Je pouvais voir la lumière à travers l'autre côté du puits qui me disait que tout allait bien. Maintenant, le plus simple consistait à utiliser les connecteurs de bornes de fil précédemment utilisés par le fer pour joindre les extrémités de l'élément chauffant aux extrémités des fils d'alimentation de la batterie. J'ai utilisé le câble AC 240 volts précédemment utilisé pour le fer car je voulais un fil épais capable de gérer certains ampères.

Étape 9: La buse

La buse est en fait ce qui se trouvait à l'intérieur du fer. L'élément chauffant pour l'alimentation 240v AC était enroulé autour de cela et la tige chauffante en cuivre utilisée pour souder les choses se trouvait à l'intérieur du tube creux. VUE D'ENSEMBLE: J'ai marqué sur la poignée du couvercle en plastique où il y aurait un espace creux pour trou et insérez un peu de tube une fois que l'unité était ensemble. L'air serait plus tard pompé à travers ce tube. C'était important pour bien faire, j'ai donc utilisé des étriers et quelques marques pour obtenir la bonne longueur. Le problème suivant que j'ai rencontré était d'obtenir une buse pour la pointe. J'ai inversé l'arbre intérieur précédemment utilisé pour maintenir l'élément chauffant et j'ai démoulé la bride et elle s'est parfaitement ajustée. J'ai maintenant une buse !! L'étape suivante consistait à utiliser une buse de mon aquarium qui s'insèrerait dans la poignée et s'adapterait également au tube en plastique dans lequel l'air circulerait. J'ai percé un trou où "X" marquait l'endroit, en faisant attention à ne pas avoir trop de pression sur la perceuse. J'aurais fait cela avec les boyaux retirés, mais j'ai estimé que je pouvais m'en tirer sans perforer les entrailles si j'étais prudent. Cet arrangement a fonctionné, mais n'est que temporaire car je veux voir si le concept a fonctionné. J'ajouterai plus tard une certaine rétention mécanique ici en utilisant un mamelon à vis ou quelque chose. Avec le fer à souder presque entièrement assemblé, je devais m'attaquer au problème de l'entrée d'air dans la chose. Je n'avais pas de pompe à air utilisée pour un aquarium. J'ai un aquarium, mais ne les utilise pas, ils sont tellement inefficaces. Ce que j'ai, ce sont les souffleurs d'air de mauvais cul des pistolets à air chaud que j'ai reçus de la décharge. Ces bébés sont énormes comparés au petit tube que je dois faire passer dans le fer à souder.

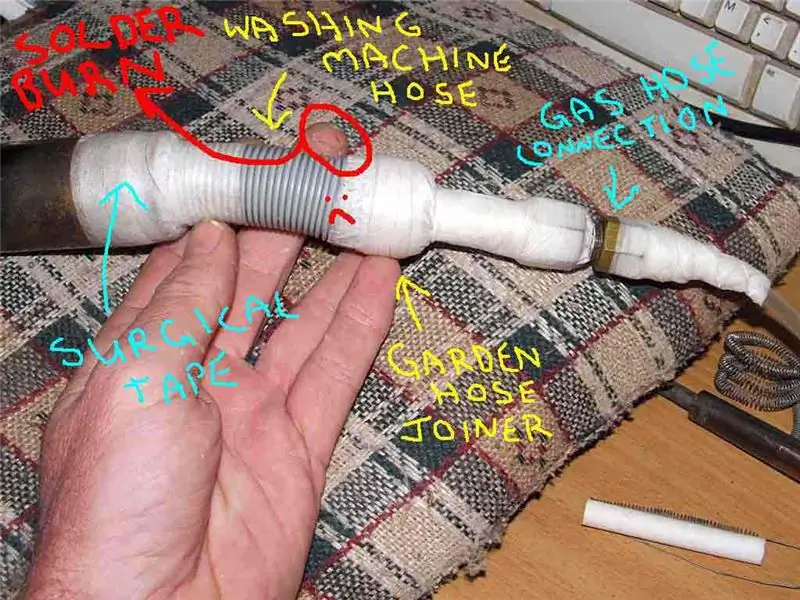

Étape 10: cheville carrée dans un trou rond

Mon plus grand défi était de décider comment installer mon petit tuyau sur une énorme sortie de ventilateur avec ce que j'avais dans la maison. APERÇU: Je me suis rendu dans le hangar arrière et j'ai rassemblé tous les tubes et bitz que je pensais être utiles et j'ai commencé à insérer une cheville carrée dans un trou rond. J'ai fini par utiliser un morceau de tube d'une vieille machine à laver, un connecteur de tuyau d'arrosage, un petit morceau de tube de 1/4 pouce et une buse à gaz en laiton et des tas de ruban chirurgical. J'ai allumé le ventilateur et j'ai eu une bonne brise d'air fort au bout du tube. La conception sera corrigée plus tard en ce qui concerne les obstructions du flux d'air, etc. qui existent avec cet engin. Je vise à travailler sur l'effet venturi pour augmenter encore le débit d'air à la buse sans augmenter la vitesse du ventilateur. J'ai ensuite simplement branché le petit tube dans le mamelon dépassant de la poignée du fer à souder.

Étape 11: tout est là

Le souffleur et le fer à souder sont tout ce qu'il y a à faire.

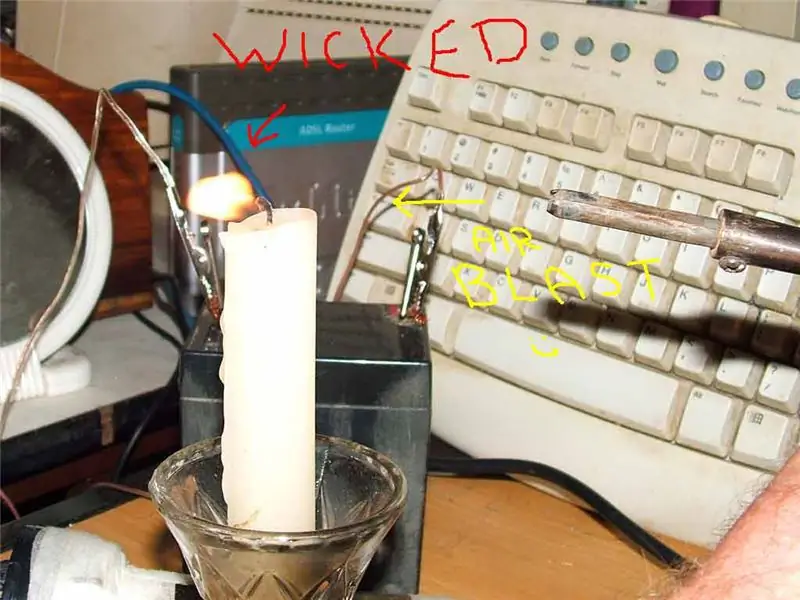

Étape 12: Souffleur de bougie:)

La force de l'air chaud est la clé pour éliminer toute cette bonne chaleur de l'élément chauffant à l'intérieur du fer à souder. Les essais et les erreurs devraient vous permettre d'obtenir la bonne quantité de flux d'air à travers l'élément chauffant qui réchauffera efficacement l'air froid soufflé dans la chambre de chauffage et hors de la buse à la température souhaitée. Un flux d'air trop rapide et l'air n'aura pas assez de temps pour chauffer aux niveaux souhaités. Je pense que j'ai eu de la chance car je n'ai pas eu à m'inquiéter à ce sujet. L'avantage supplémentaire d'avoir un serpentin utilisé pour le chauffage avec de l'air circulant dans la chambre contenant l'élément chauffant, est que la turbulence résultante répartit l'air de manière plus uniforme, réduisant ainsi les pertes d'énergie pendant le chauffage de l'air froid.

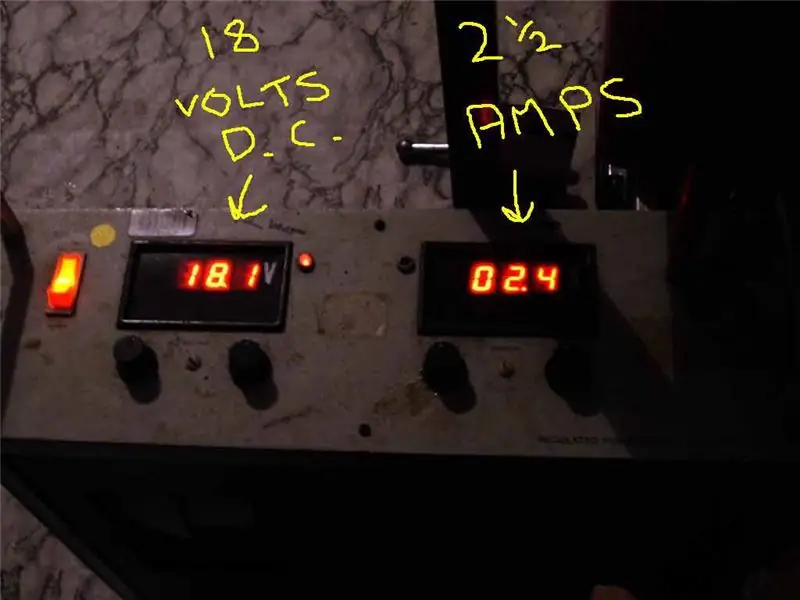

Étape 13: Alimentation régulée

Cet ancien fidèle ex R. A. A. F. unité vivra au-delà de mes années. Tant de fonctionnalités et fabriqué en Australie. Il s'agit des statistiques de fonctionnement maximales souhaitées qui ont atteint 310 degrés centigrades. Il m'a fallu moins de 15 secondes pour atteindre cette température à partir d'un démarrage à froid. Bien mieux que d'attendre plusieurs minutes qu'un fer à souder standard d'origine chauffe. Je note qu'à 16 volts, la température de pointe était à 270 degrés centigrades impairs. À 18 volts, la température maximale était de 310 degrés centigrades. Je peux donc comprendre les calculs en ce qui concerne la prédiction des plages de température sortant de la buse à des tensions et des intensités assorties. La distance linéaire entre ces plages est bien sûr déterminée par le calibre du fil de l'élément, sa longueur et également le CFM du débit d'air à travers la buse.

Étape 14: Temp n° 1

Température de la pièce. Prêt pour le grand spectacle…lol

Étape 15: Temp n° 2

Allumé et montant. Regarder ces chiffres augmenter était une véritable ruée. J'ai remarqué que l'élément à l'intérieur de l'arbre ne brillait pas encore du tout lorsque j'ai regardé le bec, me montrant que je pouvais atteindre des températures considérablement plus élevées avant la défaillance de l'élément, en utilisant le fil de l'élément chauffant des pistolets à air chaud à peinture de boucherie. Une fois que j'aurai fabriqué une pièce plus permanente, j'expérimenterai différents diamètres de buse, car je pense qu'une buse plus petite serait excellente pour retirer des composants individuels et une buse plus large pour les puces IC et autres.

Étape 16: Temp n° 3

J'ai plus de 310 degrés centigrades. J'aurais pu en avoir plus mais ce n'était pas nécessaire pour ce que j'avais l'intention d'utiliser pour ce bébé. Je devenais également trop paranoïaque à l'idée de voir ces chiffres augmenter… roflAPERÇU: J'ai allumé le ventilateur et j'ai trouvé plusieurs fuites d'air. Je les ai scellés avec du mastic à prise solide. Le moment de vérité est proche. Maintenant, j'avais besoin d'une source d'alimentation. J'ai pensé à de petits transformateurs, mais je voulais une alimentation variable en tension et en ampérage, afin de pouvoir déterminer les conditions de fonctionnement de pointe. J'ai récupéré mon ancien régulateur de tension AUSTRALIAN MADE (ex R. A. A. F. stock) et l'ai branché à mon fer. Tous les trucs fabriqués aujourd'hui que nous obtenons sont fabriqués en Chine et ne sont pas fiables comme l'enfer. Ce bébé a été fait pour durer et travailler. J'avais le ventilateur connecté à ma batterie séparée de l'élément chauffant à souder. Les raisons étaient évidentes:) J'ai allumé une fumée et je me suis préparé au pire… J'ai commencé à basse tension continue… les amplis sont automatiquement calibrés par le régulateur. J'avais mis mon multimètre de côté pour mesurer la température de l'air chaud. Pour faire court (lol), à 16 volts CC et un peu plus de 2 ampères… la température atteinte était de 275 degrés centigrades… KEWLIES !!! J'ai atteint ma température cible. J'ai coupé du fil de soudure de 1 mm comme du fromage suisse. J'ai pu retirer les LED d'une carte PCB sans même les faire frire ou mes doigts qui tenaient les LED de l'autre côté de la carte. L'arbre métallique du fer à souder était beaucoup plus froid qu'il ne l'était lorsqu'il fonctionnait sous 240 volts. Je pouvais toucher le manche en métal sans me brûler les doigts. Il faisait plutôt chaud là où se trouve l'élément, mais encore beaucoup plus frais. Qu'est-ce qui rend la mienne différente des autres créations que j'ai vues sur le WWW ? J'ai un élément chauffant enroulé avec une énorme surface de bonne chaleur (lol) qui a de l'air froid qui les traverse directement. Les autres unités que j'ai vues utilisent l'élément chauffant du fer à souder d'origine, une tige conductrice en cuivre qui absorbe la chaleur de l'élément et envoie la chaleur à la pointe, un treillis métallique dans la cavité d'air pour augmenter l'exposition de la surface à l'air froid exposé à la chaleur. J'ai supprimé toutes ces barrières conductrices et augmenté l'efficacité par tas.

Étape 17: Faire fondre le fil de soudure

J'ai fait fondre cette boule de fil de soudure comme de la crème glacée sous le soleil d'été

Étape 18: Premier emploi

Je les ai retirés d'un vieux PCB en un rien de temps. APERÇU: Une fois que j'aurai obtenu des tubes en plastique plus longs et que j'aurai retravaillé ce prototype en un arrangement plus permanent, j'aurai suffisamment de pièces de rechange pour m'occuper de ce bébé pendant des années. Les améliorations que je vais apporter consistent à configurer les paramètres de température via des pots de réglage et à utiliser mes autres bits et pièces pour configurer un panneau LCD avec des paramètres affichés tels que la température, la tension et l'ampérage et bien sûr quelques fusibles et peut-être un condensateur à travers le moteur. Je connais déjà les conditions de fonctionnement moyennes et je peux m'adapter en conséquence à partir de là. Un point à retenir est que lorsque vous éteignez l'unité, éteignez d'abord l'élément, laissez l'air passer pendant une minute pour refroidir l'unité. Je mettrai en place une minuterie pour ce bit plus tard. Bien sûr, je ne peux pas le faire sans un fer à souder en état de marche, mais maintenant j'en ai un…

Conseillé:

Conversion du fer à souder en pince à souder : 3 étapes (avec photos)

Conversion du fer à souder en pince à souder : Salut. De nos jours, de nombreux appareils électroniques utilisent des composants CMS, la réparation de tels détails sans équipement spécifique est délicate. Même si vous devez remplacer la LED SMD, la soudure et le dessoudage peuvent être difficiles sans ventilateur thermique ou sans soudure

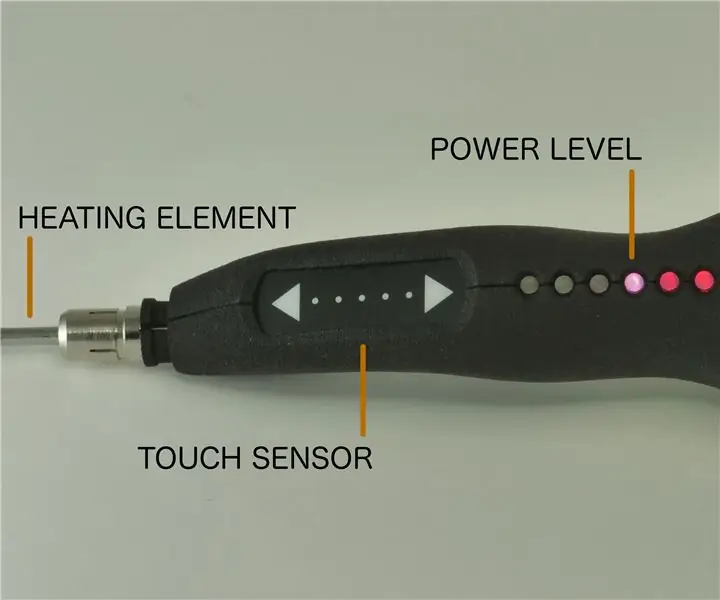

Solderdoodle Plus : fer à souder avec commande tactile, rétroaction LED, boîtier imprimé en 3D et recharge USB : 5 étapes (avec photos)

Solderdoodle Plus : fer à souder avec contrôle tactile, rétroaction LED, boîtier imprimé en 3D et recharge USB : veuillez cliquer ci-dessous pour visiter notre page de projet Kickstarter pour Solderdoodle Plus, un outil multifonction chaud rechargeable sans fil par USB et pré-commander un modèle de production ! https : //www.kickstarter.com/projects/249225636/solderdoodle-plus-cordless-usb-rechargeable-ho

Pistolet à souder à alimentation automatique fait maison pour fer à souder DIY: 3 étapes

Pistolet à souder à alimentation automatique fait maison pour fer à souder DIY : Salut ! Dans cette instructable, vous apprendrez à fabriquer une machine à souder à alimentation automatique à la maison à partir de composants simples DIY.Exigences:-- moteur à courant continu à engrenages - alimentation en courant continu 5 à 15 v - soudure - fer à souder - émetteur ir - récepteur ir - npn 13009 - npn 8050- 1 kohm

Fer à souder à froid bricolage : 10 étapes (avec photos)

Fer à souder à froid DIY : Ou comment j'ai appris à aimer l'ohm. Oh, .. oh. trouver? c'est une blague électrique… tu vois… peu importe. Oui, vous aussi, vous pouvez fabriquer votre propre fer à souder à chaleur froide ! Pourquoi dépenser 19,95 $ de votre propre argent durement gagné alors que vous pouvez fabriquer le vôtre à partir de la camelote

Faire un couteau chaud à l'aide d'un fer à souder : 4 étapes (avec photos)

Faire un couteau chaud à l'aide d'un fer à souder : Avez-vous du mal à couper des plastiques avec un couteau x-acto ordinaire ? Alors voici un mod d'outil simple que vous pouvez faire, transformer un vieux fer à souder et une lame x-acto en un couteau chaud ! Cette idée de couteau chaud n'est pas vraiment la mienne, j'ai trouvé cette idée faite par quelqu'un