Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

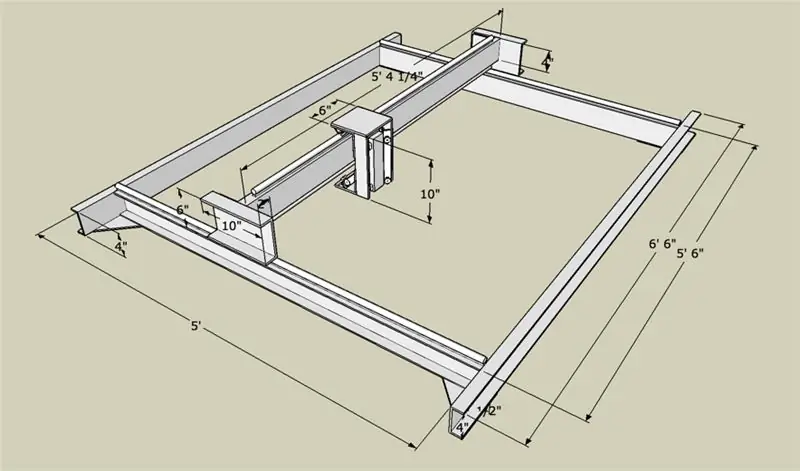

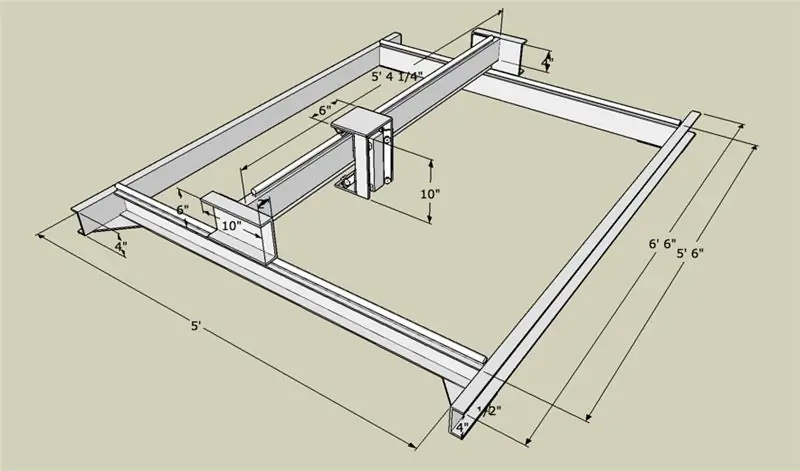

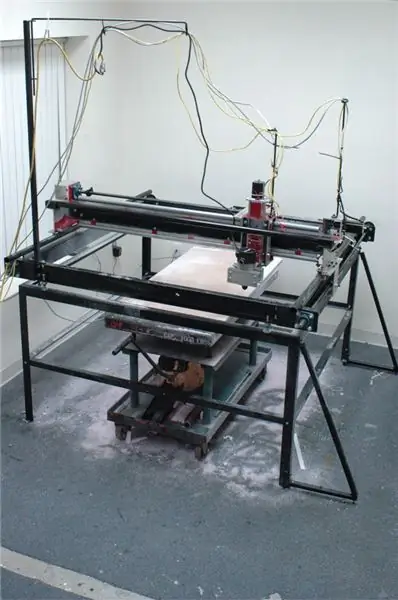

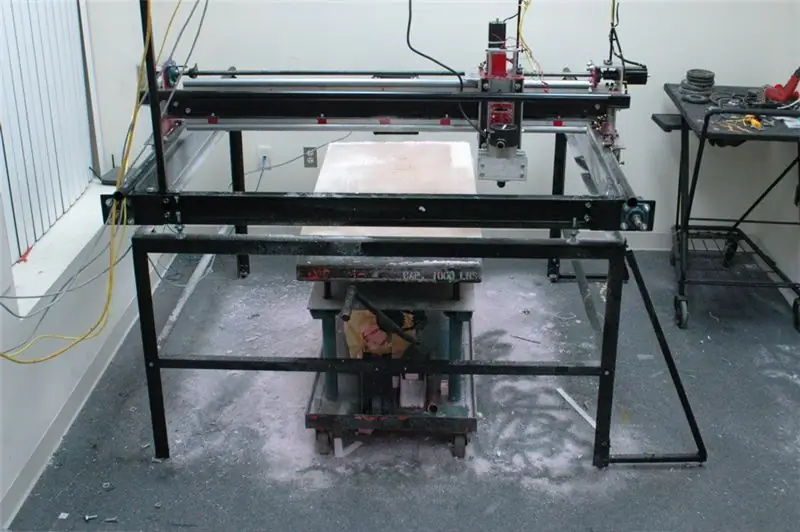

Ce Instructable est le premier d'une série documentant la construction d'un routeur CNC DIY 3 axes. C'est aussi mon entrée pour le concours Universal Laser Cutter. L'objectif de ce Instructable n'est pas de montrer une progression complète étape par étape, mais plutôt de transmettre mes expériences avec la fabrication de ma propre CNC. Je suis candidat au MFA (étudiant en art) à l'Université Rutgers - Mason Gross College of the Arts. J'ai conçu cette machine pour le département sculpture afin de découper principalement des matériaux souples (mousse, cire, du plastique et du bois). J'ai essayé de laisser autant de place que possible pour la modification pour répondre aux besoins changeants des départements, c'est-à-dire la réutilisation dans un découpeur plasma CNC. La conception de ma machine est vaguement basée sur les plans de Solsylva.com - Large Dual Leadscrew Table. J'ai choisi ces plans comme point de départ - extraire ce dont j'avais besoin et ajouter à la conception pour répondre à mes besoins. Le contrôle de mouvement linéaire, à côté de la chaîne cinématique, est souvent le système le plus coûteux sur un appareil CNC et les plans Solsylva présentent une solution simple mais élégante pour réduire le coût du mouvement linéaire en utilisant des roulements de patin à roulettes, des cornières et un conduit EMT. Il y avait quelques concepts derrière la conception de cette machine. Le premier était l'utilisation de ferraille ou de matériaux existants - essentiellement en recyclant autant de matériaux que possible. La deuxième idée était que tous les matériaux dont j'avais besoin pour acheter, j'essaierais de les obtenir localement (quincailleries locales, Home Depot/Lowes, etc.) - les plans de Solsylva sont également basés sur ce concept. Les départements d'art des collèges ont tendance à générer beaucoup de rebuts/déchets utilisables. Une fois les projets d'un étudiant terminés, ils finissent généralement à la poubelle, au recyclage des métaux ou à la benne à ordures. Mon objectif pour ce projet était d'utiliser autant que possible ce matériau "déchet" et de concevoir la machine autour de ces matériaux. Les dimensions des pièces étaient souvent dictées par la taille des déchets disponibles. La finition de cette machine était inévitablement dictée par les matériaux que j'ai choisi d'utiliser. J'apprécie personnellement l'esthétique décousue du robot indésirable - mais encore une fois, je l'ai construit;) Ce projet est un travail d'amour et un travail en cours, il y a donc quelques choses encore inachevées - veuillez excuser certaines des incohérences dans les photos telles qu'elles ont été prises à différents moments tout au long du projet. Assez avec la discussion collégiale et passons aux bonnes choses - Les spécifications de la machine: Matériaux: acier et aluminium recyclés. Déplacement total (x, y, z): 60" x 60 "x 5" Moteurs: pas à pas à double arbre de 425 oz.in. Montage Nema23. Routeur/Broche: Routeur Porter Cable 690 (pinces de 1/2" - 1/8") ou routeur de garniture 1/4". Électronique: Xylotex XS-3525/8S-3Logiciel: Mach3 (contrôleur), divers logiciels de CAO/FAO pour la création d'objets, les trajectoires d'outils et le code g. mobile aussi. C'est bien exagéré, mais fait du réglage de la hauteur Z un rêve. À l'avenir, cela pourrait devenir l'axe Z si plus de mouvement est nécessaire.

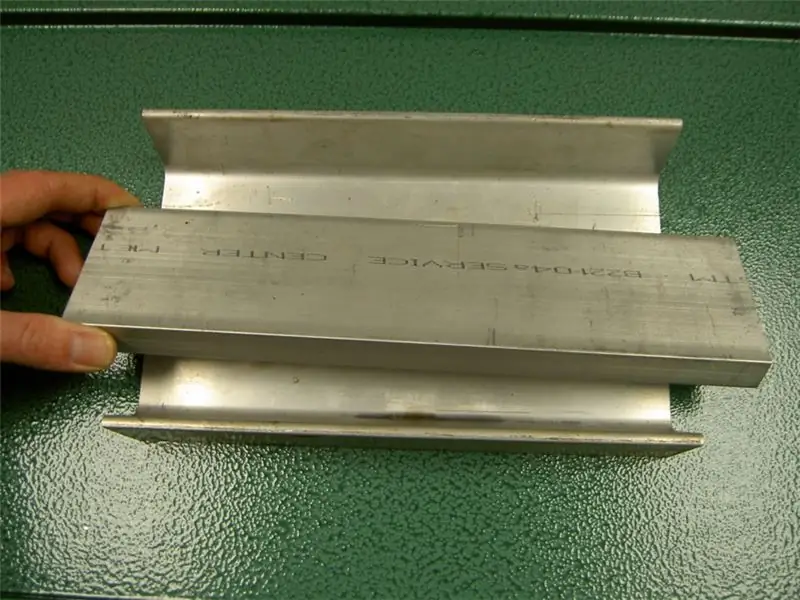

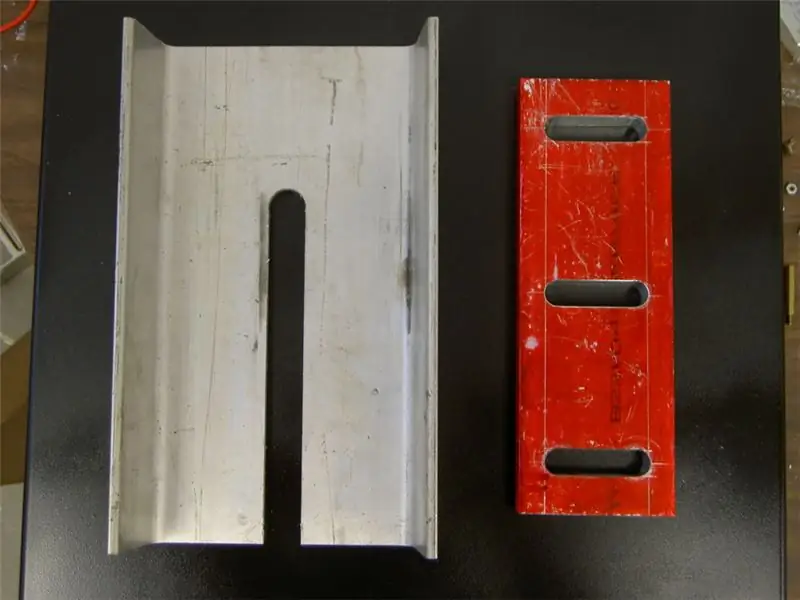

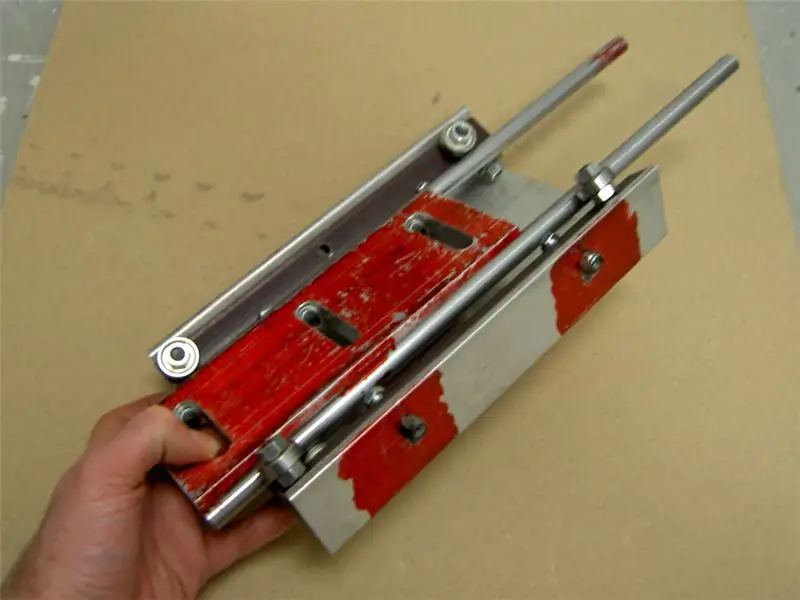

Étape 1: L'axe Z (haut et bas)

Cette étape montre la progression de l'axe Z - c'était l'assemblage le plus complexe et le plus long à fabriquer.

Étape 2: les axes X et Y se rejoignent - le cadre prend forme

C'est là que la machine commence vraiment à prendre forme.

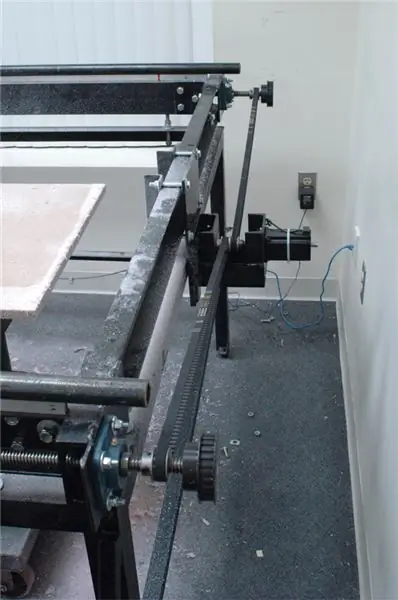

Étape 3: La transmission de l'axe Y

J'aime beaucoup la conception à double vis sans fin - elle nous a donné beaucoup de flexibilité pour avoir une table mobile sous la machine. Les conceptions de vis à pas unique ont généralement la vis qui descend au milieu de la machine avec une surface de coupe fixe au-dessus. Cela limite la profondeur de l'axe Z à la hauteur de table fixe.

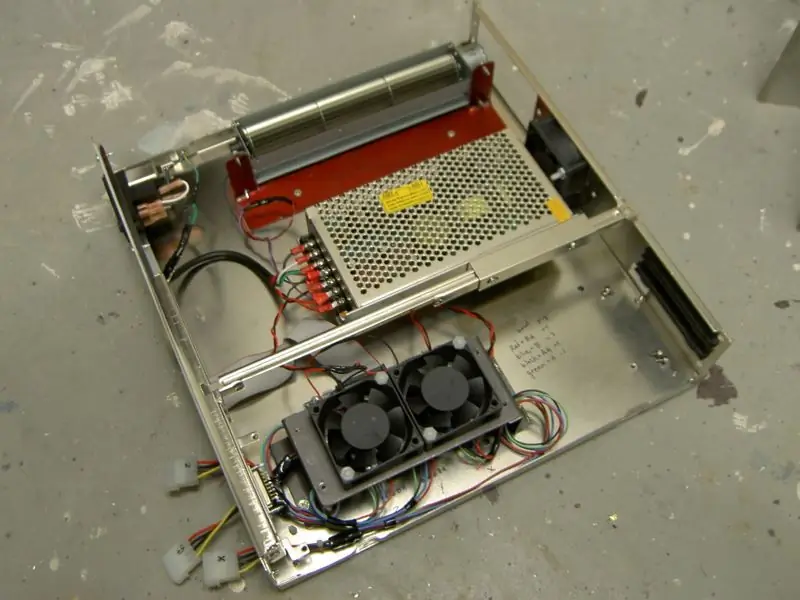

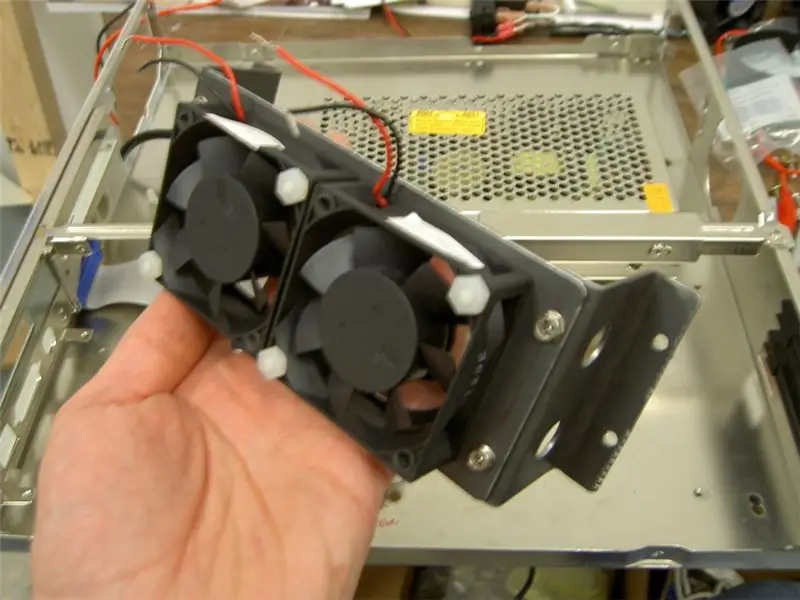

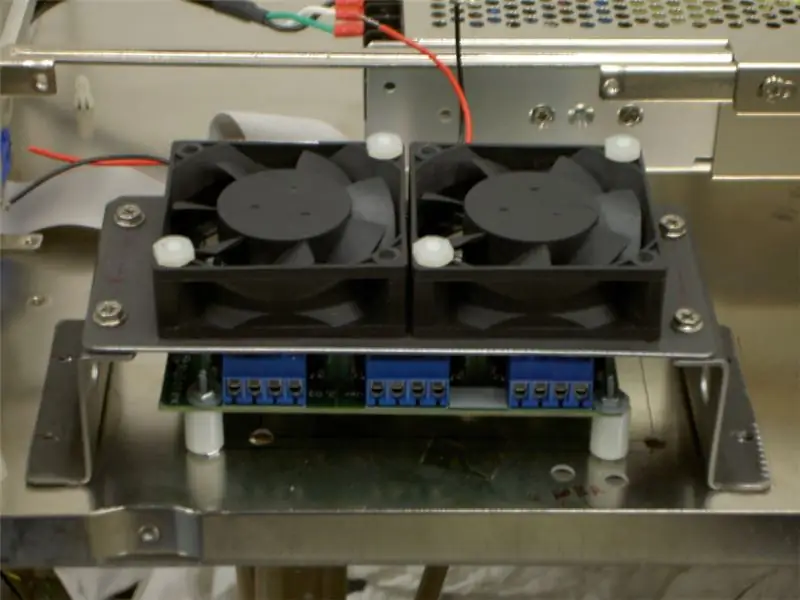

Étape 4: La carte et la boîte du pilote - Refroidissement excessif

Cette boîte a un peu trop de fans. À l'époque, je ne savais pas à quel point cela allait chauffer, j'ai donc décidé de me tromper du côté de l'excès - je pense que 4 fans suffisent. À l'exception de la carte de commande et de l'alimentation xylotex, tout dans cet ensemble a été fabriqué ou à partir d'une source recyclée.

Étape 5: Le premier projet hors de la machine

C'était le premier projet 2D à sortir de la machine - il se trouve comme un trophée à côté de notre ordinateur contrôleur.

Vous pouvez voir une vidéo sur laquelle cette coupe est coupée ici. La première coupe 3D peut également être visionnée ici.

Conseillé:

Robotique DIY - Bras de robot éducatif à 6 axes : 6 étapes (avec photos)

Robotique de bricolage | Bras robotique éducatif 6 axes : La cellule éducative DIY-Robotics est une plateforme qui comprend un bras robotique 6 axes, un circuit de commande électronique et un logiciel de programmation. Cette plateforme est une introduction au monde de la robotique industrielle. A travers ce projet, DIY-Robotics souhaite

Bras de robot bricolage 6 axes (avec moteurs pas à pas): 9 étapes (avec photos)

Bras de Robot DIY 6 Axes (avec Moteurs Pas à Pas) : Après plus d'un an d'études, de prototypes et d'échecs divers j'ai réussi à construire un robot fer/aluminium avec 6 degrés de liberté contrôlé par des moteurs pas à pas. La partie la plus difficile était la conception car Je voulais atteindre 3 objectifs fondamentaux

Usinage de retournement sur le routeur CNC DMS : 5 étapes (avec photos)

Usinage par retournement sur le routeur CNC DMS : Après avoir réfléchi au potentiel de l'usinage par retournement à 3 axes, j'ai décidé de construire une peinture en relief tridimensionnelle à partir de contreplaqué stratifié. Cette pièce serait visible de chaque côté, et bien que les deux côtés soient liés l'un à l'autre

Ajouter un tachymètre optique basé sur Arduino à un routeur CNC : 34 étapes (avec photos)

Ajoutez un tachymètre optique basé sur Arduino à un routeur CNC : créez un indicateur de régime optique pour votre routeur CNC avec un Arduino Nano, un capteur photodiode IR LED/IR et un écran OLED pour moins de 30 $. J'ai été inspiré par la mesure RPM d'eletro18 - Optical Tachometer Instructable et je voulais ajouter un tachymètre

Routeur domestique sans fil avec compteur d'utilisation analogique : 5 étapes (avec photos)

Routeur domestique sans fil avec compteur d'utilisation analogique : j'ai grandi dans et autour de bateaux en fabriquant des métiers à tisser et des panneaux de commande, et j'ai une collection de jauges et d'amp; cadrans qui seraient normalement trouvés connectés à de petits moteurs diesel marins. Aujourd'hui, je travaille en tant que concepteur dans la construction d'interfaces pour la mise en réseau