Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

Sinon intitulé "ne le jetez pas, je vais le réparer!" Je pense que ma femme grince des dents quand elle entend cela, mais elle semble généralement satisfaite des résultats.

Le connecteur d'alimentation de mon Toshiba R15 avait commencé à s'effilocher, j'ai donc décidé qu'au lieu de simplement le jeter dans une décharge, je le réparerais. Puisque j'allais devoir le réparer de toute façon, un connecteur magnétique ne serait-il pas mieux ? Je pense que si je devais le refaire, je ne ferais pas le dongle aussi long, mais en l'état, il se détache d'un coup sec comme un macbook. Au final, j'ai un cordon d'alimentation réparé très bon marché avec beaucoup plus de fonctionnalités !

Étape 1: Le problème…

Comme vous pouvez le voir sur la photo, le cordon d'alimentation de mon ordinateur portable s'était fendu juste derrière le réducteur de tension en caoutchouc inadéquat. Au départ, je l'ai scotché avec du ruban isolant, mais comme vous pouvez le deviner, cela n'a pas résolu le problème, l'a simplement recouvert. J'étais loin de chez moi à ce moment-là, donc ça devait le faire. Une fois à la maison, j'ai enlevé la cassette et j'ai réalisé qu'il fallait faire quelque chose. Ma femme, avec son nouveau Macbook, a ri et a commenté à quel point c'était bien que son cordon d'alimentation soit magnétique et ne soit pas assez tiré pour provoquer l'effilochage (bien sûr, peu de temps après, sa brique d'alimentation est morte et a dû être remplacée par une pomme. Justice karmique ?), et j'ai pensé que j'aimerais cette sécurité aussi, sans parler du nombre de fois où j'ai trébuché sur le cordon d'alimentation…

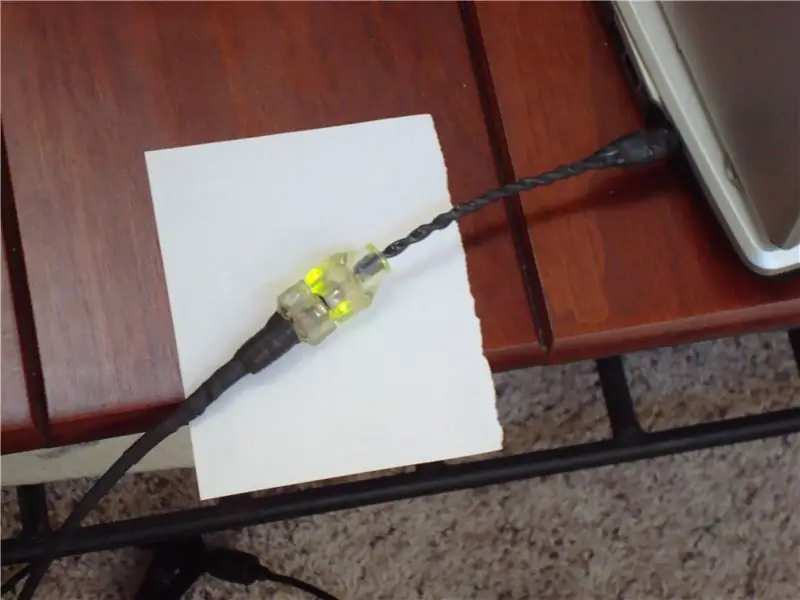

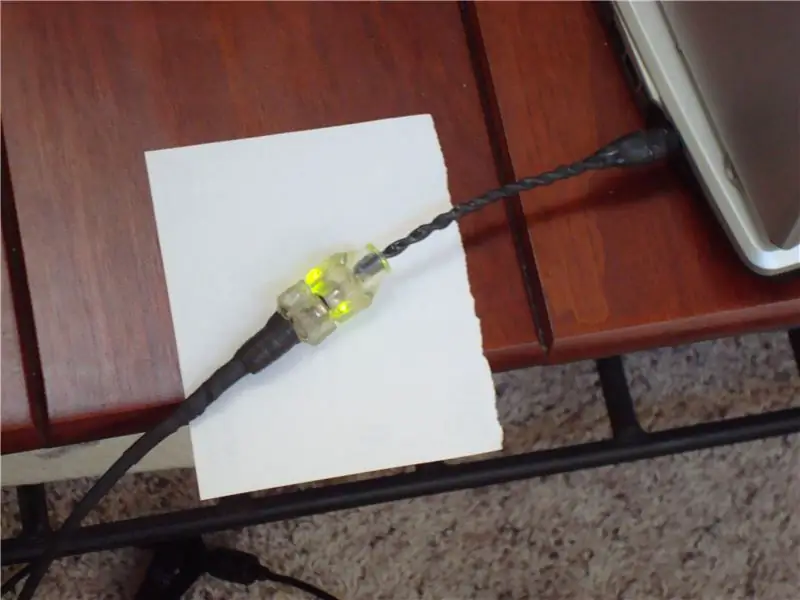

Ci-dessous, l'avant et l'après. Ce n'est pas spécialement joli, mais je suis content du résultat, et si c'était à refaire, je pense que ce serait mieux.

Étape 2: Décisions…

Au départ, mon idée était d'utiliser des aimants ronds et d'essayer de garder l'empreinte aussi petite que possible. J'allais également utiliser un mécanisme à ressort comme le Thinksafe, mais cela a été abandonné plus tard. Le problème que j'avais avec ma conception originale, qui était un aimant rond de 3/8 pour le sol avec un aimant de petit diamètre à côté pour la borne positive, était qu'il devait être connecté dans un sens, et dans un seul sens. J'aime le design de Breath, je ne voulais pas d'une borne positive sous tension portant 5 ampères à 15 volts exposée à des doigts négligents ou à tout autre élément avec lequel elle pourrait entrer en contact. terminal qui était la ligne centrale dans le petit trou magnétique, j'ai donc abandonné l'idée de celui ci-dessus.

Plus tard, j'ai décidé qu'un connecteur ambidextre serait plus facile et plus approprié, et, afin que le connecteur se corrige automatiquement pour l'orientation, je suis passé à des aimants carrés de 1/4" sur 1/2" de long. en utilisant deux d'entre eux, les connecteurs veulent se connecter de la bonne manière, ce qui évite beaucoup de manipulations.

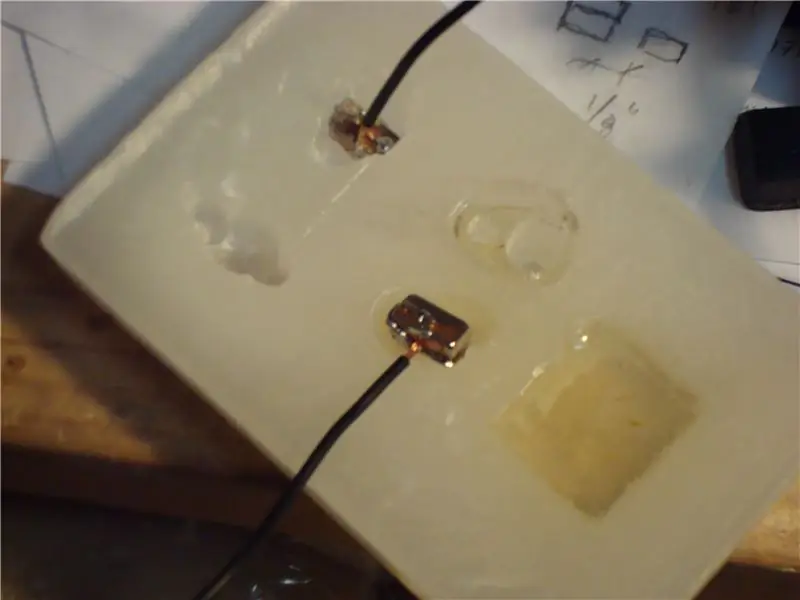

Étape 3: Création des moules

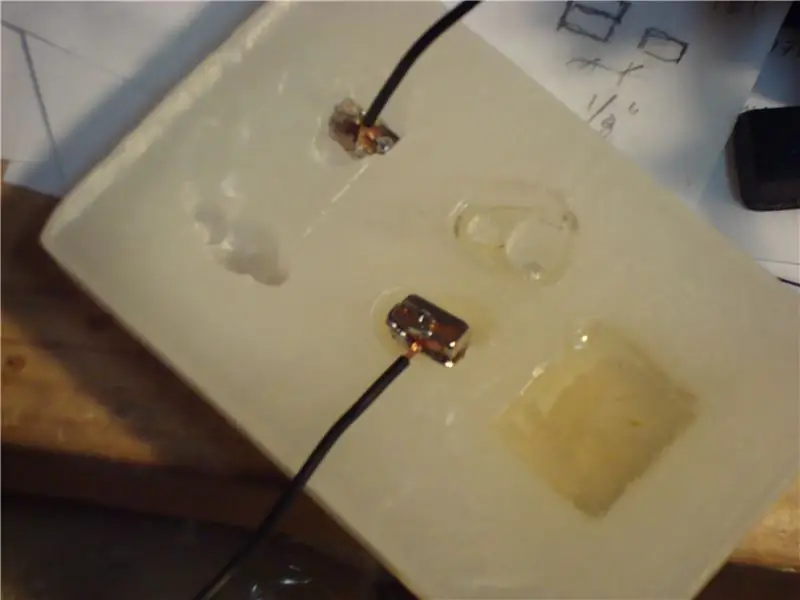

J'ai décidé d'envelopper toute l'enchilada dans de la résine époxy pour minimiser la possibilité de connexions électriques erronées. J'ai acheté de la résine de moulage au Hobby Lobby local, ainsi que de la cire de bougie à utiliser pour les moules. (si vous regardez le bloc de cire, vous pouvez voir mes premiers moules de connecteurs asymétriques que je n'ai jamais utilisés. Ils m'ont cependant appris un peu comment utiliser l'époxy.)

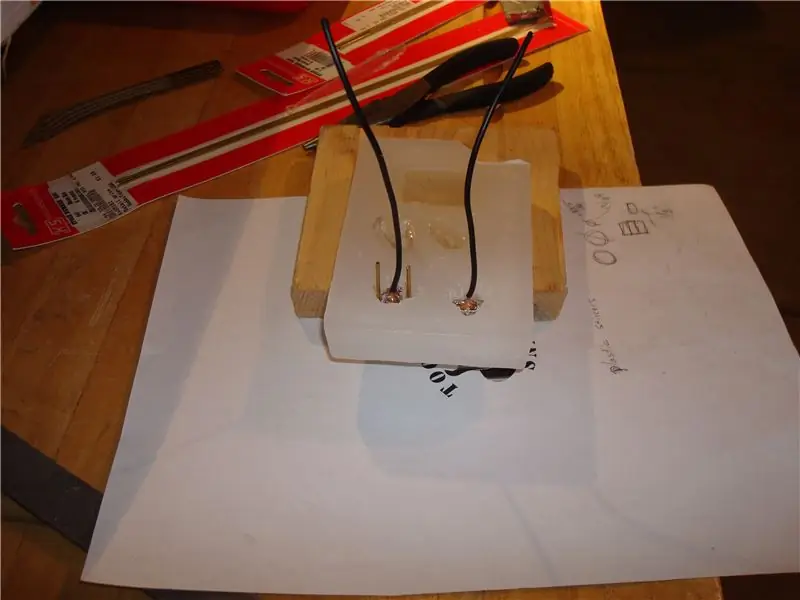

La deuxième image n'est pas tout à fait précise, car les bornes d'anode en laiton ont été ajoutées avant de verser l'époxyde. Les moules ont été fabriqués en utilisant des forets pour extraire la conception principale des connecteurs, l'utilisation d'un couteau XActo pour affiner la conception. Il s'est avéré que j'avais oublié de "raffiner" le moule du connecteur côté sortie, il s'agissait donc d'un trou de 1/2" flanqué de trous de 3/8", mais tout s'est bien passé. Les aimants ont été soudés à un morceau de fil de calibre 18 avant d'être insérés dans les moules. J'ai laissé environ 1/32" autour des aimants autant que possible pour les isoler. À ce moment-là, j'ai également décidé que je voulais des LED vertes froides pour indiquer que l'alimentation était connectée (un autre aiguillon de ma femme !), alors j'ai fabriqué des LED à partir de certains composants SMD que j'avais qui traînaient (éventuellement, quand j'apprendrai à programmer des AVR, je les utiliserai pour des projets Firefly). Comme vous pouvez le voir, ils sont faciles à installer, étant si petits. Au départ, je ne les ai soudés que la cathode extrémités aux aimants et a laissé le fil de l'anode dépasser légèrement au-dessus du niveau de l'époxyde. Cela a été fait pour que je n'aie pas à déranger les bornes en laiton qui n'étaient que provisoirement maintenues en place en étant collées dans la cire. Après le époxy durci, j'ai soudé un petit cavalier du fil LED aux bornes en laiton. Si j'y avais pensé, j'aurais rallongé les fils et les aurais simplement pliés vers la borne en laiton à ce stade.

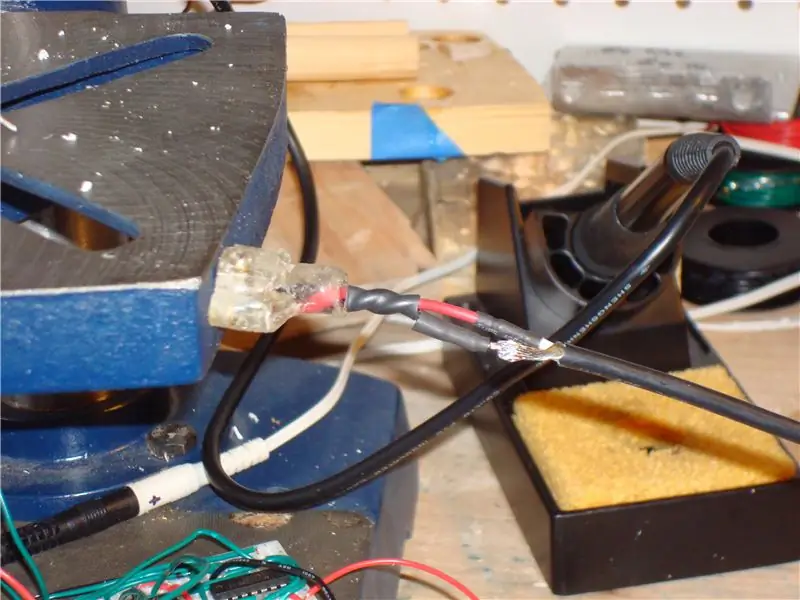

Étape 4: soudure et thermorétraction

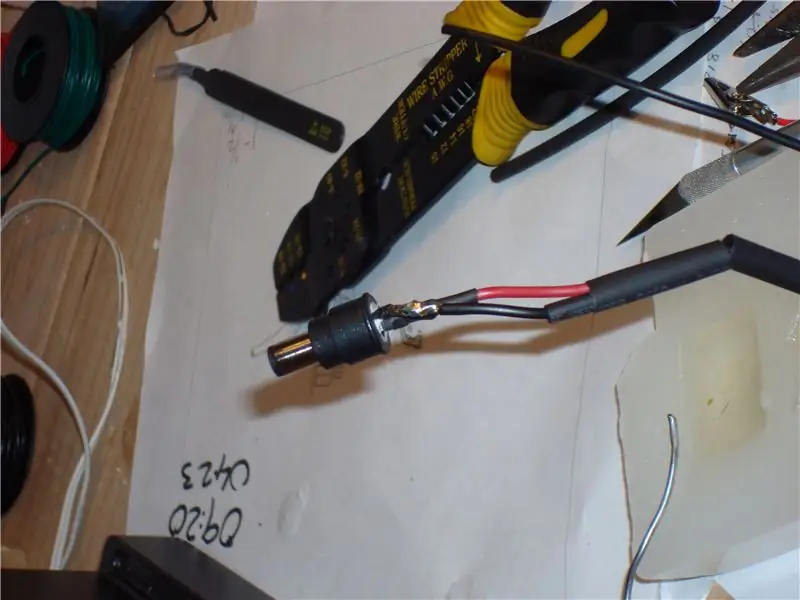

Pendant la mise en place des connecteurs (le temps de durcissement est de 24 à 48 heures, mais il faut au moins une journée pour vraiment se mettre en place), j'ai ajouté la prise au connecteur côté ordinateur. N'oubliez pas de mettre le thermorétractable sur les fils AVANT de commencer à souder quoi que ce soit ou vous ne pourrez pas obtenir un thermorétractable assez petit sur la fiche.

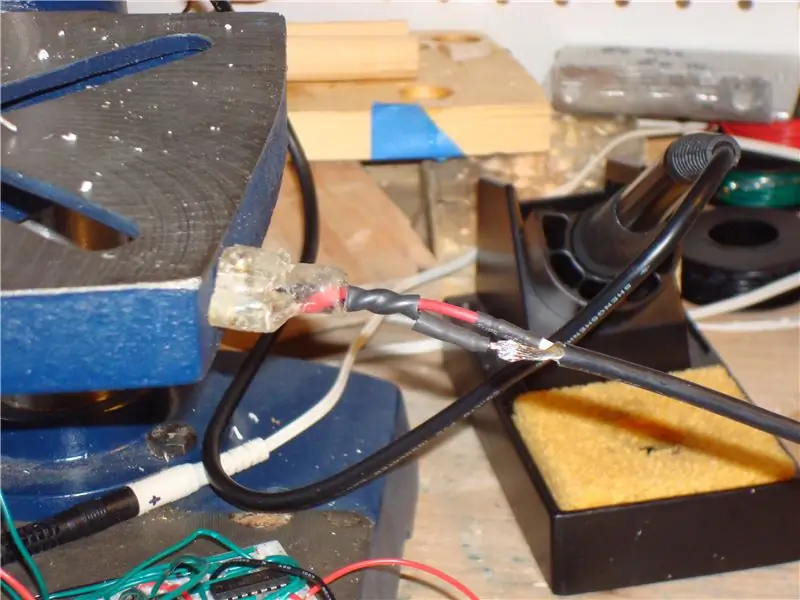

J'ai utilisé un peu d'argile à sculpter pour modeler l'extrémité plate du connecteur en une forme plus profilée. Celui-ci a ensuite été recouvert de thermorétractable, en couches de plus petits diamètres jusqu'à ce qu'il s'adapte parfaitement aux fils. La même technique d'argile a été utilisée à nouveau sur le connecteur côté sortie, bien que non illustré. L'argile a été ajoutée dans un cône juste à gauche des fils soudés sur la dernière photo, recouvrant les fils torsadés déjà rétrécis à chaud. (Dernière photo. Cette étape de soudure a été prise après le deuxième moulage époxy car les bornes positives devaient être ajoutées après le durcissement du premier moule époxy) J'ai utilisé plusieurs couches de thermorétractable pour fournir une décharge de traction supplémentaire et m'assurer que les fils sous tension étaient correctement isolé. En fin de compte, cela crée un joli look de cordon fini.

Étape 5: Démoulage et remoulage

Une fois l'époxy durci, j'ai simplement cassé la cire des connecteurs époxy. À ce stade, après avoir soudé les LED aux bornes en laiton, je les ai coupés aussi près que possible de l'époxy.

Je m'excuse d'être négligent, mais il me semble avoir oublié de prendre des photos de l'étape suivante… Une fois l'époxy durci et les connecteurs démoulés, j'ai soudé les fils positifs aux bornes en laiton et deux deux clous de finition que j'ai coupés pour être courts suffisamment pour tenir entièrement dans le connecteur côté sortie. J'ai ensuite percé deux trous de chaque côté de l'aimant sur le connecteur de sortie (celui sans les LED) presque entièrement. J'ai ensuite percé un trou de petit diamètre juste assez grand pour s'adapter aux clous, à travers le reste du connecteur. Les clous ont été insérés dans ces trous et se terminent à environ 5-7 mm de l'extrémité du connecteur. Cette profondeur empêche les clous sous tension d'entrer accidentellement en contact et de mettre sous tension quoi que ce soit d'autre. Je pensais que c'était important étant donné la propension des aimants à coller à tout ce qui est ferreux. Bien que cela créerait probablement un court-circuit et ferait sauter un fusible avant de démarrer un incendie, je ne voulais pas prendre cette chance. Maintenant, les connecteurs sont à peu près terminés, mais toutes les bornes soudées positives (et les clous lâches) sont toujours exposées sur les côtés filaires des connecteurs. Pour les couvrir, j'ai percé un trou traversant de 1/2" dans le bloc de cire et façonné le côté inférieur pour s'adapter au côté fil (où je viens de souder toutes les connexions positives) des connecteurs. J'ai également fait un peu plus de mise en forme du trou pour rendre l'époxy effilé jusqu'au trou de 1/2". Le bas du bloc de cire, avec les deux connecteurs qui dépassaient (presque tout le chemin), a ensuite été scellé avec de la cire fondue (ou du moins c'est ce que je pensais !), et de l'époxy a été versé dans le trou de 1/2" sur le dessus. s'est avéré, les trous pour les deux clous fuyaient comme un tamis et tout l'époxy s'est écoulé par le fond. Cela a également rempli les trous que j'avais créés pour les bornes à clous:(C'était une déception. À la fin, j'ai juste attendu que le l'époxyde s'est raffermi puis rajouté. Lorsque j'ai démoulé les connecteurs la deuxième fois, j'ai dû repercer les trous pour les bornes positives, mais à la fin tout s'est bien passé. Je suggérerais de sceller les têtes de clous avec de l'époxy très épais avant de les mettre dans le deuxième moule. Sur la deuxième photo, vous pouvez voir le rond 1/2" d'époxy (juste à gauche de la boîte à notes) qui recouvre les bornes positives à l'arrière du connecteur. Le côté ordinateur le connecteur est similaire, mais n'a pas de cône d'argile pour le façonner jusqu'aux fils (le cône d'argile ne s'affiche pas pour ce con nector, mais est presque identique au précédent). Je vivrai, cependant, et il fournit de l'époxy plus exposé pour que les LED brillent.

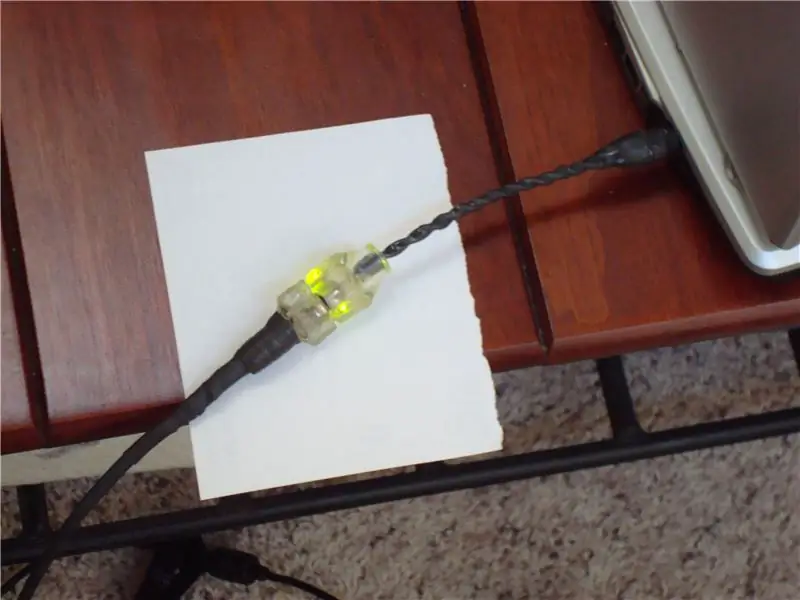

Étape 6: Les résultats

Et maintenant j'ai un cordon d'alimentation magnétique.

Encore une fois, le dongle est un peu long, mais comme vous le verrez dans la brève vidéo du connecteur utilisé, il est toujours efficace. Les aimants sont assez puissants, chacun pesant environ 5 livres, vous pouvez donc toujours tirer l'ordinateur portable de la table si vous tirez lentement, mais alors, il n'y a pas à craindre que la connexion ne fasse que tomber. Et, en réalité, la plupart des accidents sont dus à des remorqueurs soudains plutôt qu'à des tractions soutenues. Et comme vous pouvez le voir, les remorqueurs soudains affectent à peine l'ordinateur. En prime, les LED fonctionnent très bien car elles sont très lumineuses et sont un indicateur efficace que le connecteur alimente la prise prise suffisamment débranchée pour que lorsque j'ai branché le connecteur magnétique, l'ordinateur ne soit pas alimenté. Ce n'est pas la faute du connecteur, cependant). Dans les vidéos, vous pouvez voir les LED s'éteindre lorsque le connecteur est séparé. Vous verrez également comment le connecteur tente de s'aligner et comment, s'il n'est pas aligné, aucun courant ne circule vers les bornes exposées. La sécurité d'abord! Merci d'avoir jeté un coup d'œil. Coût approximatif pour ce projet: Casting Epoxy - 13 $ de cire de bougie - 4 $ de LED SMD - 0,26 $ de résistances SMD - 0,18 $, bien que du fil de calibre 18 - je l'avais déjà, mais vous pourriez obtenir une bobine pour 3 $ dans les bornes et les clous en laiton de la cabane radio. moi): 17,44 $ et il me reste encore plus de 75 % de l'époxy et de la cire ! Cette instructable a été inspirée par le Thinksafe instructable par « souffle ». Merci pour l'idée !

Conseillé:

Station d'accueil pour smartphone pour ordinateur portable à partir d'un Macbook cassé ou de tout autre ordinateur portable… : 6 étapes

Station d'accueil pour smartphone pour ordinateur portable à partir d'un Macbook cassé ou de tout autre ordinateur portable…: Ce projet a été réalisé car il peut être pratique d'utiliser toute la puissance des smartphones réels comme un ordinateur ordinaire

Comment mettre à niveau un processeur d'ordinateur portable (et d'autres trucs sympas !) pour transformer un ordinateur portable SLOW/DEAD en un ordinateur portable RAPIDE ! : 4 ét

Comment mettre à niveau un processeur PORTABLE (et d'autres trucs sympas !) pour transformer un ordinateur portable SLOW/DEAD en un ordinateur portable RAPIDE ! très obsolète. . . L'écran LCD a été brisé et le disque dur principal s'est grippé, de sorte que l'ordinateur portable était essentiellement mort

Comment réparer un connecteur d'alimentation pour ordinateur portable : 7 étapes

Comment réparer un connecteur d'alimentation pour ordinateur portable : Un de mes amis est donc venu me voir hier et m'a dit qu'il avait peut-être cassé son ordinateur portable. C'était principalement parce que le connecteur d'alimentation ne fonctionnait pas sur son ordinateur portable alors il a essayé de le coller et cela n'a pas fonctionné alors il a décidé de le démonter mais n'a pas fait

Comment transformer votre téléphone portable LG EnV 2 en un modem commuté portable pour votre ordinateur portable (ou ordinateur de bureau): 7 étapes

Comment transformer votre téléphone portable LG EnV 2 en un modem commuté portable pour votre ordinateur portable (ou ordinateur de bureau): Nous avons tous à un moment donné besoin d'utiliser Internet là où cela n'était tout simplement pas possible, comme dans la voiture , ou en vacances, où ils facturent une somme d'argent coûteuse par heure pour utiliser leur wifi. enfin, j'ai trouvé un moyen simple d'obtenir

Support pour ordinateur portable en papier, le support pour ordinateur portable le moins cher possible.: 4 étapes

Support pour ordinateur portable en papier, le support pour ordinateur portable le moins cher possible.: J'adore quake3, et je m'inquiète plutôt de la durabilité de mon MacBook. Je n'ai jamais eu l'idée d'acheter ces supports pour ordinateur portable avec des ventilateurs, car les MacBooks n'ont aucun trou en bas. Je pensais que ces demi-boules feraient peut-être plier mon ordinateur portable c