Table des matières:

- Étape 1: Étape 1 - Obtenir les moteurs (générateurs)

- Étape 2: Étape 2 - Faire le support pour le moteur

- Étape 3: Étape 3. Coupes et bras

- Étape 4: Étape 4 Assemblez les bras et les coupelles au moyeu du moteur

- Étape 5: Étape 5 Assemblage semi-final du boîtier du moteur à la structure de support

- Étape 6: Étalonnage de l'étape 6

- Étape 7: Étape 7 Monter en hauteur

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:11.

- Dernière modifié 2025-01-23 14:46.

Anémomètre à moteur sur CD-ROM et moitiés d'œufs de Pâques en plastique. J'ai le désir de construire une ou deux petites éoliennes pour charger des batteries au plomb. Pour voir si j'ai assez de vent pour que cela en vaille la peine, j'ai fabriqué un anémomètre (appareil de mesure du vent) à partir de déchets et de déchets. (Cela ne m'a rien coûté à l'exception des matériaux que j'avais sous la main) Je viens de terminer l'étalonnage et l'installation de celui que j'ai construit en utilisant CE https://www.instructables.com/id/Easter-Egg-Anemometer-Wind-Speed-Meter/ comme le inspiration. Matériel nécessaire:1 vieux CDROM (de préférence mort) provenant d'un ordinateur (source pour le moteur)3 demi-coquilles d'œufs de Pâques en plastique, les rondes.3 bâtonnets de popsicle ou d'artisanat.1 très petit flotteur de pêche2 partie Epoxy16 à 18 pouces de calendrier 3/4 pouces 40 Tuyau PVC1 Coude PVC, 1/2 filetage X 3/4 glissement (Colle)1 Bouchon de tuyau PVC 1/2" (coulissage)1 Coude PVC, 3/4 X 3/4 glissement (Optionnel)1 PVC 1/2" mamelon de pouce de tuyau; fileté à une extrémité d'au moins 3 pouces de long fera 1 coupleur coulissant en PVC d'un demi-pouce.1 vis/boulon en nylon (j'ai utilisé un boulon à gros filet 1/4-20, la taille est quelque peu facultative)2 pieds minimum de cordon zip 18 ga2 machine #6 vis et 6 écrous n ° 6 4 cosses à sertir pour le fil de calibre 18 et les vis n ° 6. Graisse diélectrique Rebut de 6 x 6 pouces de contreplaqué 3/4 ou 1/2. 2 boulons en U pour s'adapter au tuyau en PVC 3/4 (et aux écrous et rondelles) 2 boulons en U pour s'adapter au tuyau du mât de montage (et aux écrous et rondelles) mon tuyau de montage était un évent de plomberie sur mon toit… Fil téléphonique ou câble CAT5/6 (la longueur dépend de l'endroit où il est monté) Peinture (facultatif) apprêt, dans la ou les couleurs que vous avez choisies pour le peindre. Petit VOM analogique bon marché (type poubelle) avec une échelle pour les lectures de 50ma (d'autres moteurs peuvent avoir besoin d'utiliser une échelle différente, mais le moteur que j'ai utilisé fonctionne parfaitement avec l'échelle de 50ma)Outils nécessaires: scie à métaux. Scie arrière exactePerceuse à main ou perceuse à colonne 5/8 foret 1/4-20 taraud Foret pour 1/4 -20 taraud (#7)1/8 foret (trou de dégagement pour vis à métaux)5/16 foret (trou de dégagement fo r contreplaqué pour dégager les boulons en U)Comptoir pour ébavurer les trous (En option)Centre carré30/60 triangle3 petites pinces ou pinces étau pour soudeurs. (Ou une combinaison d'entre eux)Outils de mélange d'époxy (les gobelets en papier Dixie et les bâtonnets d'artisanat fonctionnent bien)Papier de verre, (la ponceuse à bande est agréable, mais j'ai beaucoup utilisé le mien)Coupe-fil coupe-fil Couvercle de pot de beurre d'arachide de 4 lb (utilisé comme un appareil de collage)Dénudeurs de filMasking TapeDigital VOM (pour les tests)Avertissement obligatoire: j'ai utilisé des outils électriques sur ce projet. Aucune n'est absolument nécessaire à proprement parler, mais si vous choisissez de le faire, vous le faites à vos risques et périls.

Étape 1: Étape 1 - Obtenir les moteurs (générateurs)

Séparer le CD-ROM n'est pas trop mal, et vous découvrirez qu'il y a 3 moteurs dans l'un de ces types. Un pour le plateau pour entrer et sortir, un pour faire tourner le CD et un pour déplacer le laser d'avant en arrière. Tous avaient un facteur de forme différent, tous auraient pu être utilisés (c'est-à-dire le courant généré lors de la rotation) et deux semblaient convenir à l'anémomètre, car ils avaient un bon moyeu d'engrenage sur l'arbre.

J'ai aimé le moteur du plateau car il s'adapte parfaitement à l'intérieur d'un tuyau en PVC de 1/2 pouce une fois que le tuyau a été légèrement percé à l'aide de la perceuse de 5/8 pouce. Je voulais loger le moteur de manière à résister aux intempéries, ou au moins à l'épreuve de la pluie. Certes, il existe de nombreuses façons de le faire. Le moteur avait un petit engrenage biseauté en plastique, avec une bride qui avait des fentes (probablement pour un bit de contrôle du moteur) et qui offrait un bon endroit pour époxy les bras du bâton de popsicle. Une fois que vous avez sélectionné le moteur, vérifiez qu'il générera un courant à l'aide de votre VOM numérique (ou du VOM analogique Cheap ass) mesurez les volts ou les milliampères, cela n'a pas d'importance à ce stade, assurez-vous simplement qu'il génère réellement quelque chose. (Vous ne voulez pas finir et découvrir que le moteur était DOA) Si c'est le cas, vous avez un générateur miniature !

Étape 2: Étape 2 - Faire le support pour le moteur

Le montage du moteur est principalement décrit ci-dessus, j'ai coupé ma section de mamelon d'une colonne montante d'arroseur cassée que j'avais d'une réparation d'arroseur (fichus nazis de skateboard…), une extrémité avait encore de bons fils et je l'ai coupé à environ 3 pouces de long (pas critique du tout). Percez le mamelon en PVC de 1/2 à une extrémité (si nécessaire) à l'aide d'une perceuse de 5/8 de pouce, cela a permis à mon moteur de bien glisser.

Je n'ai toujours pas aimé l'exposition aux intempéries du moteur, donc à l'aide d'une scie à métaux, j'ai coupé le coupleur 1/2 en deux, et en utilisant la plus grande fraise que j'ai, j'ai chanfreiné le bord coupé intérieur pour que l'eau plonge du bord extérieur, et à l'aide de ma ponceuse à bande, serrée à l'envers dans mon étau, biseauté le bord supérieur pour qu'il ne retienne pas les gouttes d'eau. Le coupleur a ensuite été époxydé sur l'extrémité coupée du mamelon. Cela pourrait être fait avec du ciment PVC, mais l'époxy laisse un joli cordon et peut être lissé. J'ai ensuite (avec le moteur retiré) percé et scotché le tuyau avec le robinet 1/4-20 afin que le boulon en nylon frappe le moteur et le retienne. L'idée est que le moteur sera monté vers le bas afin qu'il ne recueille pas la pluie à l'intérieur et que de l'eau s'égoutte du boîtier. Une fine feuille de plastique pourrait également être coupée et collée en place pour servir de bouclier, mais je ne l'ai pas encore fait. Découpez une fine feuille l'ID du bord d'égouttement du coupleur, percez un petit trou au centre qui dégagera l'arbre du moteur, coupez avec des ciseaux de l'extérieur vers le trou central (la coupe est nécessaire car les engrenages sont en place pour rester I' ve trouvé) et glissez cette bague coupée sur l'arbre du moteur, puis collez-la en place avec du RTV sur le coupleur. Cela laisse un très petit espace pour que l'humidité ou les insectes pénètrent à l'intérieur, et c'est toujours une solution sans traînée. OK, l'ensemble carter moteur est maintenant prêt à être assemblé, mettez-le de côté.

Étape 3: Étape 3. Coupes et bras

J'ai pris des coupe-fils à ras et j'ai coupé le rebord des coquetiers de Pâques. Il y a 50/50 de chance que vous ayez besoin de le faire… J'ai ensuite utilisé la ponceuse à bande dans l'étau pour les poncer soigneusement même. Vous pouvez supprimer cette étape avec uniquement la ponceuse à bande, mais la première coupe est plus rapide.

Les 3 bâtons de popsicle/artisanat (maintenant appelés bras en avant à partir d'ici), j'ai poncé en douceur et biseauté les deux bords longs; des deux côtés pour minimiser toute résistance au vent. Encore une fois, cela a été fait sur la ponceuse à bande. J'ai entaillé les coquilles d'œufs de Pâques d'un côté pour s'adapter aux bras à l'aide de la scie Exacto Back. Encore une fois en utilisant la scie arrière Exacto, j'ai coupé les bras à une extrémité pour qu'ils correspondent à la courbe peu profonde des coquetiers, laissant un nœud légèrement plus long que la paroi du gobelet (voir photos) opposé à l'encoche du bras sur les gobelets j'ai percé un petit trou pour s'accoupler avec le nœud des bras. Cela fournit un verrouillage mécanique afin que la coupelle ne repose pas entièrement sur l'époxy. Avant d'époxyder les bras sur les coupelles, j'ai entaillé l'extrémité opposée du bras pour qu'elle corresponde au moyeu d'engrenage du moteur. (Passez à l'étape suivante pour voir comment les bras s'alignent sur le moyeu du moteur, car il peut également être nécessaire de couper les bras pour se dégager au niveau du moyeu. Il est préférable de le faire avant de percer le trou de dégagement dans le pot de beurre d'arachide fixation de colle.) Les bras étaient ajustés à la presse dans les tasses une fois terminés, et j'ai époxydé les six surfaces de joint (par bras) faisant face, laissant un petit rayon d'époxyde remplissant les joints. Un petit tampon a été mis dans le trou pour le boucher. Les assemblages de coupelles de bras ont tous été apprêtés et peints, sauf là où ils seraient époxydés sur le moyeu et la bride du moteur. (Je ne crois pas à l'époxy des joints structurels sur de la peinture). Je pense qu'il est important de peindre/sceller les bras en bois pour les empêcher de se déformer.

Étape 4: Étape 4 Assemblez les bras et les coupelles au moyeu du moteur

C'est là qu'intervient le couvercle du pot de beurre de cacahuète de 4 lb. (Vous voudrez peut-être faire une partie de cela tout en fabriquant les bras, en particulier pour les ajuster étroitement sur le moyeu et les uns aux autres) J'ai utilisé un carré central pour trouver le centre du haut du couvercle. J'ai également marqué une ligne à utiliser comme ligne de base. À l'aide d'un triangle 30/60, j'ai tracé avec précision des lignes à 120 degrés les unes des autres (360/3 = 120). Ensuite, j'ai marqué des lignes parallèles à ces trois lignes afin que je puisse voir pour serrer les bras au couvercle à l'espacement requis de 120 degrés. Avant de coller, mais après avoir disposé les bras et les avoir fabriqués, vous devez percer un trou de dégagement de bonne taille dans le centre du couvercle. Cela vous permet de coller les bras sans rien coller sur le couvercle (voir photo). Fixez les bras aux lignes marquées (en fait, pour le collage, le ruban de masquage fera l'affaire, j'ai cependant utilisé la pince et les pinces d'étau lorsque je coupais les extrémités des bras) et alignez-les sur le moyeu du moteur. ASSUREZ-VOUS D'AVOIR TOUTES LES TASSES FACE AU MÊME SENS DE ROTATION ! Une fois que vous êtes sûr que tout est correct, soulevez le moteur, enduisez les surfaces des bras qui entreront en contact avec le moyeu avec de l'époxy et le moyeu où les bras iront, et placez le moteur/moyeu fermement sur les bras. J'ai ajouté de l'époxy à l'arrière du moyeu afin que l'époxy sature complètement les minuscules trous du moyeu. C'est pour s'assurer que les bras et le moyeu restent ensemble. Rappelez-vous que cette chose devra parfois résister à des vents violents/au stress. (J'estime aussi haut que 1867 tr/min dans des vents d'environ 50 mph, en supposant qu'il n'y ait pas de pertes par friction) Laissez sécher pendant la nuit. Pour coiffer le moyeu (totalement inutile, je voulais juste le rendre plus propre), j'ai démonté un bobber blanc rouge et, à l'aide de la configuration de la ponceuse à bande, rectifié un côté (celui avec le grand trou) jusqu'à ce qu'il s'adapte sur le collé joint de moyeu. Ensuite, j'ai bouché les petits trous restants (époxy) et je l'ai peint. Il a ensuite été époxydé en place; J'ai fait tourner la tasse/les bras et l'ai ajusté jusqu'à ce que je sois satisfait que le capuchon soit centré, et je l'ai laissé sécher. La dernière étape avant l'assemblage final consiste à attacher suffisamment de 18 ga. tyrolienne pour remplacer les fils trop faibles du moteur (les deux sont tombés juste en le manipulant.), un travail de soudure assez simple et très rapide.

Étape 5: Étape 5 Assemblage semi-final du boîtier du moteur à la structure de support

J'ai utilisé de l'époxy au lieu de ciment PVC pour coller le coude à la section de tuyau de 3/4 de pouce, puis j'ai vissé le boîtier du moteur dans la partie filetée du coude. J'avais initialement prévu de monter le PVC 3/4 sur un mât vertical, mais si vous utilisez un autre coude coulissant 3/4 x 3/4, vous pouvez également utiliser plus de tuyau PVC 3/4 pour faire la colonne montante. (20-20 rétrospectivement…) De toute façon, vous devez boucher l'assemblage du tuyau, mais avant de le faire, percez deux trous de 1/8 sur le capuchon afin que vous puissiez utiliser les vis à métaux pour faire des goujons de contact pour le câblage de la chose.

Avant d'aller plus loin et de coller le capuchon, j'ai peint la majeure partie de l'assemblage du tuyau (à l'exception de l'extrémité du capuchon) en utilisant à la fois un apprêt et de la peinture. Si vous sautez cette étape, le PVC se détériorera au soleil. Une fois que la peinture est sèche, faites passer le fil du moteur dans le tuyau (cela peut devenir difficile si vous avez le mât ajouté, alors faites passer un fil de traînée à l'intérieur pendant que vous l'assemblez) et sertissez les cosses. Comme cela va être à l'extérieur et que la corrosion est un facteur, enduisez le fil de graisse diélectrique avant de sertir et enduisez les cosses avant de visser les cosses à l'intérieur du capuchon. Double écrou à l'extérieur (en les verrouillant solidement) et laissez les vis assez longues pour que vous puissiez mettre des cosses et des écrous à l'extérieur. Masquez les cosses du connecteur et terminez la peinture du tuyau bouché.

Étape 6: Étalonnage de l'étape 6

J'ai fait un test pour voir combien de résistance je pouvais mesurer dans les 30 à 40 pieds de fil téléphonique attendus, et je l'ai vérifié en mesurant la chute de tension sur une pile AA pour cette distance. C'était moins d'un 1/1000 de volt, donc je ne suis pas trop inquiet à ce sujet.

J'ai installé mon anémomètre terminé, scotché à une longueur de conduit métallique et temporairement câblé au VOM analogique bon marché. J'ai essayé différentes échelles et même les échelles de tension continue, mais l'échelle de 50 mA a fonctionné le mieux. Une fois que nous avons passé les tests préliminaires pour voir comment l'utiliser (dans une voiture avec elle suspendue par la fenêtre du passager; ne heurtez pas quelque chose lorsque vous vous déplacez, cela pourrait être désastreux pour vous et tout ce que vous heurtez), j'ai attendu une matinée calme. J'ai également appris que nous devions trouver une rue sans arbres, maisons ou autres obstacles à proximité. À plus de 10-20 MPH environ, passer même une rue latérale provoque une montée subite de la chose, je pense en raison de l'onde frontale de la voiture et des objets stationnaires qui la réfléchissent. Une fois que nous avons eu tout cela (ainsi qu'aucun trafic, encore une fois d'autres voitures peuvent affecter cette chose, c'est VRAIMENT sensible) nous avons testé à 10 MPH (devait estimer 5 MPG) 20, 30 40 et même 50 MPH. Ensuite, nous l'avons revérifié. J'avais auparavant découpé une étiquette blanche pour pouvoir voir l'arc de l'échelle réfléchissante et fait un tic pour chaque vitesse de test. Ce que j'ai trouvé, c'est que pour 20, 30, 40 et 50 MPH, l'échelle des mètres 0-50 correspondait exactement (YMMV), et que 5 et 10 MPH ne correspondent à aucune étape standard. L'échelle est constante de 20 à 50 MPH, à 5 et 10 MPH, les marques se lisent différemment, probablement en raison de la faible efficacité de rotation. (À ces vitesses plus lentes, il tourne à peine…)

Étape 7: Étape 7 Monter en hauteur

Comme je vis dans une banlieue, avec d'autres maisons, des arbres (j'en ai planté beaucoup de gros il y a vingt ans&) et mon ajout de deux étages autour, je n'avais pas beaucoup de bons choix. Idéalement, un poteau plus haut que la maison ou les arbres environnants serait utilisé. J'ai fini par monter sur un tuyau d'évacuation d'égout (temporairement, la chose sanglante est du plastique que j'ai découvert) et j'ai fait passer le fil téléphonique jusqu'au bureau de la femme. Le capot arrière du VOM analogique a été retiré et deux trous ont été percés; un plus petit au-dessus d'un plus grand juste plus grand que la tête du petit clou de boîte sur lequel je l'ai utilisé pour l'accrocher. (J'ai dû le faire deux fois, le premier jeu de trous était exactement là où se trouvait l'arrière du compteur…) Et ça marche très bien ! Voici une petite vidéo de l'anémomètre en action avec le vent qui bouge à peine (0-5 MPH). Mon plan futur est de l'installer sur son propre poteau, et plus haut que les arbres autour de ma maison. Je vais également essayer de voir si cela déclenchera une petite LED rouge en utilisant la technologie Joule Thief, (je doute sérieusement que la tension soit assez haut pour le tirer sans lui), à utiliser comme signal de vent fort. Ce serait formidable si cela se produisait à environ 30 MPH environ (nous avons normalement pas mal de vent, d'où mon intérêt pour une éolienne.) -Hors-la-loi

Conseillé:

Radar de lapin de Pâques : 4 étapes

Radar de lapin de Pâques : Un joli jouet et décoration de Pâques. Avec Arduino et capteur de distance qui contrôle deux organes et LED

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

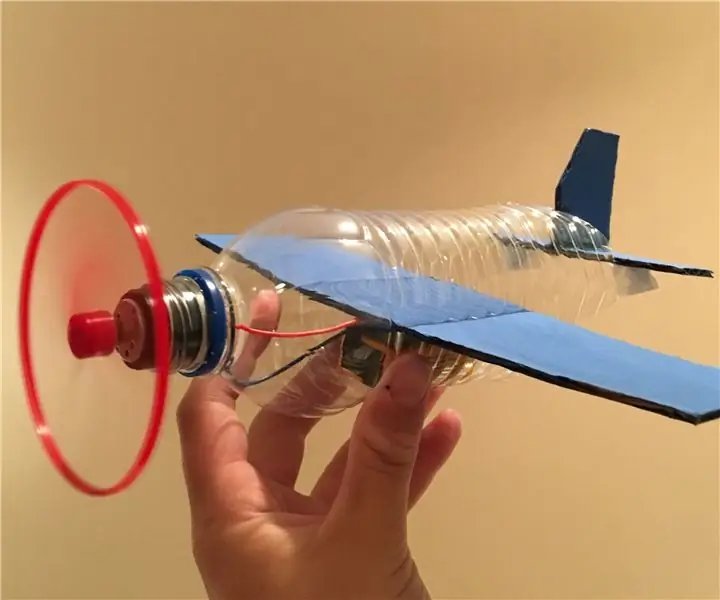

Bouteille en plastique Avion à moteur à courant continu : 13 étapes

Avion à moteur à courant continu avec bouteille en plastique : Vous cherchez un moyen créatif de combiner le vol et le travail électrique de base ? Cette bouteille en plastique d'avion à moteur à courant continu est un excellent moyen de pratiquer les compétences électriques de base tout en s'amusant un peu d'art et d'artisanat

Une chose à faire avec vos œufs de Pâques supplémentaires : 3 étapes

Une chose à faire avec vos œufs de Pâques supplémentaires : je réfléchissais à ce que je devrais participer au concours de poche, et cette pensée m'est venue. Peut-être que je pourrais utiliser certains de ces restes d'œufs de Pâques en plastique. Ainsi - ce Instructable est né

Le moteur solaire de Pâques : 7 étapes (avec photos)

Le moteur solaire de Pâques : un moteur solaire est un circuit qui absorbe et stocke l'énergie électrique des cellules solaires, et lorsqu'une quantité prédéterminée s'est accumulée, il se met en marche pour entraîner un moteur ou un autre actionneur. Un moteur solaire n'est pas vraiment un "moteur" en soi, mais