Table des matières:

- Étape 1: Marquage du centre des trous pilotes

- Étape 2: dessinez des cercles

- Étape 3: Lignes de marquage pour les plaques de stator

- Étape 4: Couper

- Étape 5: Marquage des trous pour le stator

- Étape 6: marquer le cercle intérieur

- Étape 7: Couper l'arc

- Étape 8: perçage

- Étape 9: Tourner avec une perceuse

- Étape 10: façonner les plaques de stator

- Étape 11: De ceci à cela

- Étape 12: fabriquer vos propres rondelles

- Étape 13: Finition de vos rondelles

- Étape 14: Assemblage du rotor et du stator

- Étape 15: Le logement

- Étape 16: L'isolant

- Étape 17: Bouchons de bocaux en plastique

- Étape 18: Terminer

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:11.

- Dernière modifié 2025-01-23 14:46.

Je construisais un ensemble de cristaux pour mon fils, mais il s'est arrêté. Quand j'ai découvert que je n'avais pas de condensateur variable dans mon tas de déchets. En récupérer un d'une vieille radio n'était pas une option. Étant donné que la plupart des nouvelles radios utilisent le réglage analogique. Et ceux avec des condensateurs à air variable sont très rares et sont des objets de collection. J'ai lu un article une fois sur la construction d'un condensateur à air variable. J'ai donc décidé de construire le mien à partir de morceaux de feuilles d'aluminium et d'objets que l'on trouve facilement dans la maison. Si vous avez une perceuse, des ciseaux, une lime et du papier de verre. Vous pouvez facilement construire celui-ci. Il ne demande pas beaucoup de compétences.:-) J'ai réalisé le mien à partir de feuilles d'aluminium de 1,5 et 2 mm d'épaisseur. Le boîtier provient d'un dissipateur thermique en aluminium, j'ai également réussi à obtenir 3 morceaux de boulons avec quelques écrous de ma boîte à ferraille. La bague en plastique qui sert également d'isolant provient d'un stylo en plastique et de quelques bouchons de pots en plastique. J'ai également fabriqué mes propres rondelles/entretoises à partir de la feuille d'aluminium de 2 mm d'épaisseur. Les contacts du rotor qui fait aussi office de tendeur. Proviennent d'une minuterie de machine à laver cassée. Vous pouvez expérimenter avec le nombre de plaques et la taille des écarts opérationnels en ajoutant plus de plaques et de rondelles dans le rotor et le stator.

Étape 1: Marquage du centre des trous pilotes

Sur cette étape, nous ferons les mesures. Posez la feuille d'aluminium à plat sur votre établi. De bout en bout, dessinez un carré mesurant 5 cm x 5 cm. Utiliser un objet pointu comme un clou ou une lime. Obtenez le centre et percez un trou à l'aide d'un petit clou. Percez un trou tous les 5 centimètres le long de la ligne droite comme indiqué sur la photo.

Étape 2: dessinez des cercles

Ici, nous allons dessiner des cercles sur la feuille. On peut parfaitement dessiner des cercles à l'aide d'une boussole. Si vous n'avez pas de boussole. Vous pouvez improviser, en enfonçant deux petits clous sur un petit morceau de bois. Insérez un clou dans le trou que vous avez fait sur la feuille et tournez-le. Il est important que les cercles ne se chevauchent pas. Pour que nous ayons suffisamment d'espace lorsque nous les découperons plus tard. Vous pouvez faire autant de cercles que vous le souhaitez, si vous avez suffisamment de feuilles d'aluminium. Il est préférable d'avoir une pièce de rechange si vous avez fait une mauvaise coupe. Que de répéter le même processus si vous manquiez de pièces au milieu de votre projet.

Étape 3: Lignes de marquage pour les plaques de stator

À l'aide d'un tri-carré, tracez une ligne du bord de la feuille jusqu'au centre de l'arc. (Celui qui est pointé par un stylo sur la photo) Il est important de le faire, car nous avons besoin que chaque partie soit de taille uniforme. Et cela sert également de guide lorsque nous les découpons.

Étape 4: Couper

Avec de gros ciseaux et une forte prise. Vous pouvez facilement découper toutes les pièces. Et ensuite aplatir chaque pièce avec un maillet en caoutchouc. Vous pouvez également utiliser un marteau. Mais soyez très doux.

Étape 5: Marquage des trous pour le stator

Prenez un morceau et tracez une ligne à partir du centre. Aller dans le coin gauche. Obtenez la ligne centrale (du coin à l'arc) et percez un trou dedans. Marquez cette pièce comme motif. Mettez-le sur un autre morceau. Et percez un trou sur la deuxième pièce en dessous. En utilisant le trou sur la première pièce comme modèle. Retournez le motif et percez le deuxième trou. Nous faisons cela parce que nous allons percer toutes les plaques de rotor et de stator une à la fois. Je ne recommande pas d'empiler toutes les pièces et de les percer toutes en même temps. Le foret a toujours tendance à se plier. Ou vous pouvez si vous avez une perceuse à colonne

Étape 6: marquer le cercle intérieur

Encore une fois, improvisez une boussole pour dessiner le cercle intérieur. À l'aide d'un ciseau, coupez-le des deux extrémités, jusqu'à l'arc du cercle intérieur. Faites très attention à ne pas le couper jusqu'au centre.:-) quand toutes les pièces sont coupées. Aplatissez-les à nouveau avec un maillet en caoutchouc.

Étape 7: Couper l'arc

Ici, nous allons couper l'arc qui relie encore le rotor et les plaques du stator. Vous pouvez toujours le couper avec des ciseaux. Mais c'est plus facile et plus rapide si vous utilisez un ciseau courbe. (celui que les sculpteurs sur bois utilisent) J'en ai un mais je ne veux pas le gâcher.:-) Alors j'en ai fabriqué un à partir d'un petit tuyau. Aiguisez-le à une extrémité avec une lime. Et en a enlevé la moitié. Pour que ce soit comme un ciseau incurvé. Ne vous trompez pas lors de la coupe. Le rotor doit avoir la partie avec un trou dedans. (C'est là que les pièces de rechange sont utiles:-)

Étape 8: perçage

Maintenant que nous avons notre rotor et notre stator. Il est temps d'agrandir les trous. Avec l'utilisation d'une perceuse. Trouvez des boulons (3 pièces) avec des écrous (j'ai utilisé 12 pièces d'écrous car j'ai retiré la tête de chaque boulon pour pouvoir ouvrir mon varicap aux deux extrémités.) J'ai utilisé un 4 mm. foret. Trouvez des boulons qui s'adapteront parfaitement aux trous, spécialement pour le rotor

Étape 9: Tourner avec une perceuse

À ce stade, nous allons faire de nos plaques de rotor des arcs parfaits. Et pour éliminer les bavures et les arêtes vives. A l'aide d'une perceuse, d'une lime grossière et d'un peu de papier de verre. Empilez toutes les plaques du rotor face à face en formant un cercle. (nous faisons cela pour éviter les vibrations lorsque nous les tournons avec une perceuse) Insérez le boulon et serrez l'écrou. Insérez l'extrémité du boulon sur le mandrin de la perceuse. Tout comme un foret normal. Allumez la perceuse et utilisez la lime pour lisser les côtés des plaques du rotor. Soyez très prudent, réglez la perceuse à basse vitesse. N'appuyez pas longtemps sur la perceuse. (l'écrou peut se desserrer) si cela se produit, inversez le sens de la perceuse. Terminer avec un papier de verre fin

Étape 10: façonner les plaques de stator

Nous allons façonner les plaques de stator à cette partie de mon instructable. Comme ce que nous avons fait avec nos plaques de rotor. Nous allons également empiler toutes les plaques de stator. Insérez les boulons sur chaque trou et serrez les écrous. Si vous avez un étau d'établi, tant mieux. Si vous pouvez voir la photo clairement. J'ai colorié les parties à enlever avec un stylo noir. Ou suivez simplement l'arc et évitez la tête du boulon et l'écrou. Soyez patient, vous pouvez le faire avec une lime grossière. N'oubliez pas que l'aluminium n'est pas si difficile à travailler.:-)

Étape 11: De ceci à cela

A ce stade, vos pièces doivent ressembler à la 3ème pièce sur cette photo. Bien fait. À ce stade, vous pouvez également retirer la peinture. S'ils ont de la peinture. Et vérifiez à nouveau les courbes ou si jamais elles sont tordues.

Étape 12: fabriquer vos propres rondelles

Fabriquez vos propres rondelles/entretoises. D'un gabarit plus lourd ou de la même feuille. Mais vous aurez besoin de 2 pièces. De rondelles/entretoises pour chaque écart. Je recommande d'utiliser le même calibre que les plaques du stator et du rotor. Un calibre plus léger est beaucoup plus facile à couper. Découpez une bande d'aluminium d'environ 1 cm. large. Percez des trous en utilisant le même foret que vous avez utilisé pour les plaques de stator et de rotor. Couper la bande en carrés. Assurez-vous que le trou que vous avez percé est au centre. Insérez le boulon avec sa tête sur le dessus. Coupez ensuite les coins en utilisant la tête du boulon comme guide, comme on le voit sur la photo.

Étape 13: Finition de vos rondelles

Comme ce que vous avez fait avec les plaques de rotor. Martelez-les doucement pour les rendre plats. Empilez-les, insérez le boulon, serrez l'écrou. Et encore à l'aide d'une perceuse les retourner et écraser avec une lime et finir avec un papier de verre fin.

Étape 14: Assemblage du rotor et du stator

Retirez la tête de chaque boulon. Mettez un écrou à une extrémité de chaque boulon. Tourner l'écrou jusqu'à 5 cm. du boulon dépasse de l'écrou. Prenez l'un des boulons, insérez-le sur une plaque de stator suivie de deux rondelles. Et encore une plaque de stator et deux rondelles. Répétez cette étape jusqu'à ce que vous ayez terminé. Laissez suffisamment d'espace pour 2 boulons et deux rondelles et n'oubliez pas l'arbre sur l'endroit où mettre un bouton

Étape 15: Le logement

J'ai fabriqué le boîtier à partir d'un dissipateur thermique en aluminium récupéré d'un châssis de télévision. Il fait plus ou moins 2 mm. épais. J'ai placé le rotor et le stator dessus. en laissant une distance de 1 mm. Entre le rotor et le stator. Marquer les 3 trous à percer en utilisant les trous du rotor et du stator comme gabarit. Puis percé tous les trous à l'aide du même foret utilisé pour le rotor et la plaque de stator. Ensuite, je l'ai juste coupé en forme triangulaire et arrondi tous les coins.

Étape 16: L'isolant

Recherchez quelque chose qui isolera l'axe du rotor de la plaque d'extrémité/du châssis. Comme par exemple un tuyau en caoutchouc d'une conduite de carburant d'une automobile. Comme je ne possède pas de voiture. J'ai juste utilisé un stylo en plastique pour une bague. Remarque: recherchez le bon stylo avant d'agrandir le trou supérieur. Ne percez pas avant d'avoir votre bague:-)

Étape 17: Bouchons de bocaux en plastique

Coupez deux plastiques de forme triangulaire dans les bouchons des bocaux. Ou n'importe quel plastique de votre choix. Ce plastique isolera le contact du rotor du boîtier en aluminium. Je viens de coller mon contact temporairement. Je le changerai plus tard avec un connecteur en cuivre. Ceux qui ressemblent à des rondelles comme ceux utilisés pour la connexion à la terre.

Maintenant, il vous suffit de mettre les deux plastiques triangulaires des deux côtés. Suivi par les deux aluminium de forme triangulaire et le tour est joué. N'oubliez pas que si vous avez deux plaques de stator, vous devez avoir trois plaques de rotor. 4/5, 5/6 et ainsi de suite. J'espère que cette instructable sera d'une grande aide. Merci:-)

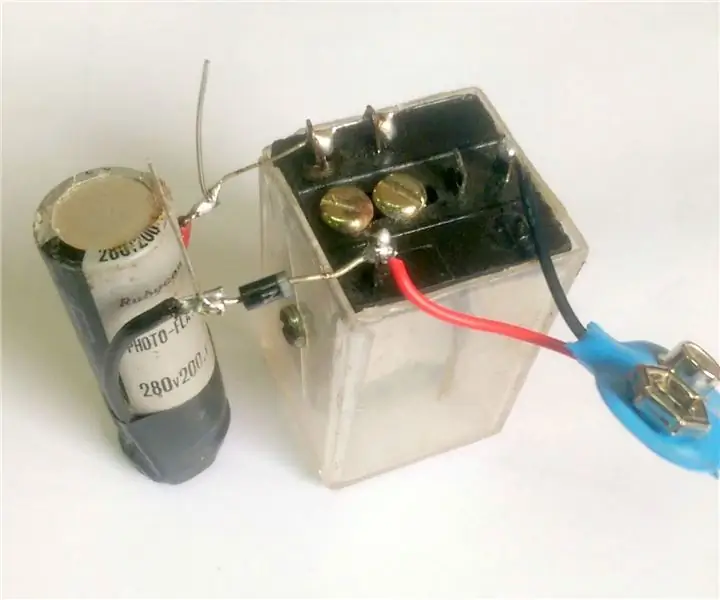

Étape 18: Terminer

Voici le condensateur variable fini. Installé sur un récepteur cristal à ondes courtes.

Conseillé:

Testeur de condensateur 555 : 4 étapes (avec photos)

Testeur de condensateur 555 : C'est quelque chose que j'ai construit à partir d'un schéma publié à la fin des années 1980. Il fonctionne très bien. J'ai donné le magazine avec le schéma parce que je pensais que je n'en aurais plus jamais besoin et nous étions en train de réduire nos effectifs. Le circuit est construit autour d'un temporisateur 555. T

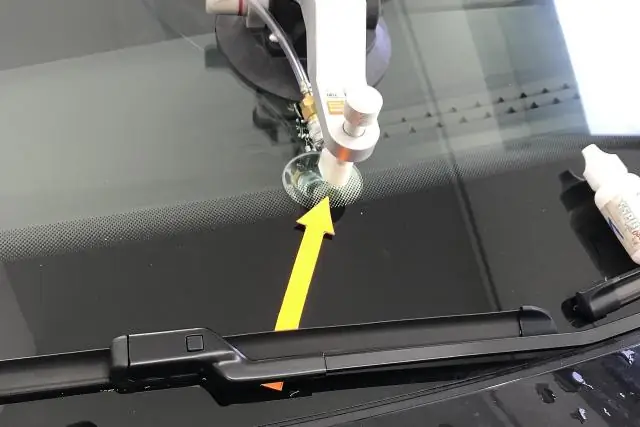

Charger un condensateur avec un relais : 4 étapes (avec photos)

Charger un condensateur avec un relais : cette instructable explique comment charger un condensateur haute tension (HV) avec un relais. L'électro-aimant utilisé dans le relais, peut être considéré comme un inducteur. Lorsqu'un inducteur est connecté à une alimentation, un champ magnétique est induit à travers l'induc

TORCHE LED de la BATTERIE mobile mise au rebut : 4 étapes

TORCHE LED de la BATTERIE mobile mise au rebut : INTRO Ici, j'ai utilisé une batterie Li-Ion mise au rebut qui ne fonctionne plus dans un combiné mobile. Cette batterie peut ne pas fonctionner dans un ensemble mobile, mais il lui reste beaucoup de jus pour faire fonctionner une petite torche rechargeable de poche avec 5 LED. Cela donne un

Réparer un condensateur - Petit condensateur variable à air dans l'émetteur : 11 étapes

Réparer un condensateur - Petit condensateur variable à air dans l'émetteur: Comment réparer un petit condensateur variable à air en céramique et en métal comme ceux que l'on trouve dans les anciens équipements radio. Ceci s'applique lorsque l'arbre s'est détaché de l'écrou hexagonal ou du « bouton » enfoncé. Dans ce cas l'écrou qui est un tournevis de réglage

Feuilles de mise en page de planche à pain sans soudure (électronique plug and play): 3 étapes (avec photos)

Feuilles de mise en page de planche à pain sans soudure (électronique plug and play): Voici un système amusant conçu pour prendre en charge certains des maux de tête impliqués dans la maquette d'un circuit. Il s'agit d'un simple ensemble de fichiers modèles dessinés à l'échelle avec des composants électroniques du monde réel. En utilisant un programme de dessin vectoriel, vous déplacez simplement le c