Table des matières:

- Étape 1: Le noyau central

- Étape 2: Impression et assemblage du noyau central

- Étape 3: sertissage des fils du bras LED

- Étape 4: Assemblage du bras LED

- Étape 5: Assemblage des modules LED

- Étape 6: Assemblage des modules LED

- Étape 7: câbler le moteur

- Étape 8: Assemblez la plaque de base

- Étape 9: Assemblez le corps de la lampe

- Étape 10: Fixez l'ensemble d'engrenage au corps de la lampe

- Étape 11: Attachez le Loxodrome

- Étape 12: Alimentation du module LED

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

The Spiral Lamp (alias The Loxodrome Desk Lamp) est un projet que j'ai commencé en 2015. Il a été inspiré par Loxodrome Sconce de Paul Nylander. Mon idée originale était pour une lampe de bureau motorisée qui projetterait des tourbillons de lumière sur le mur.

J'ai conçu et imprimé en 3D un prototype dans OpenSCAD pour une exposition de maker. Alors que l'éclairage était aussi fantastique que je l'avais espéré, les pièces mécaniques étaient fragiles, difficiles à construire et ne fonctionnaient tout simplement pas très bien.

Depuis lors, j'ai appris FreeCAD, un outil beaucoup plus puissant, et j'ai repensé les composants mécaniques. Ce Instructable présente une version de deuxième génération qui remplace la plupart des intérieurs par des pièces entièrement imprimables en 3D. Cette mise à jour comprend des modules LED 3W interchangeables, vous pouvez donc échanger les LED pour différentes couleurs; ou; si vous pouvez le câbler avec un module LED RVB couleur pour des effets d'éclairage plus sophistiqués.

Ce projet est Open-Source:

Ce projet a été entièrement construit à l'aide de logiciels libres et open source et répond à la définition de matériel open source. Les fichiers de conception OpenSCAD et FreeCAD sont fournis pour que vous puissiez les modifier sous Creative Commons - Attribution - Share Alike

Crédits supplémentaires:

- Inspiré du "Loxodrome Sconce" de Paul Nylander

- Fichier OpenSCAD dérivé du "Loxodrome" de kitwallace

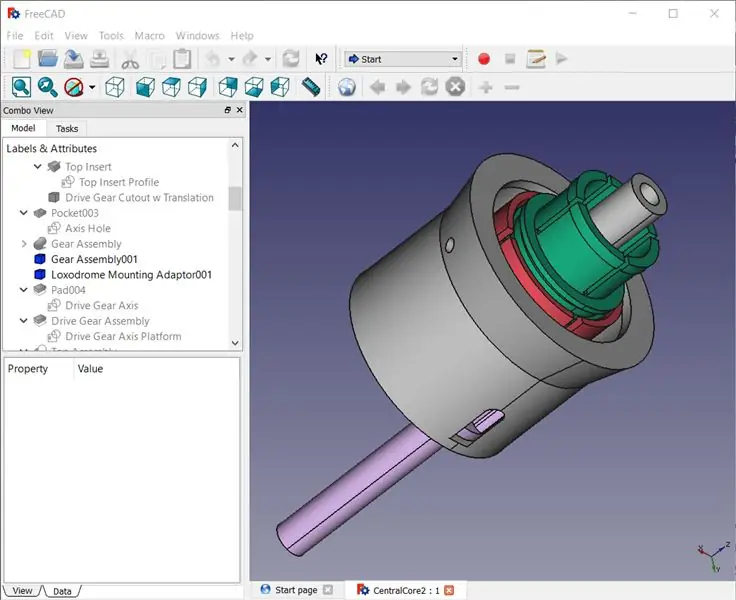

Étape 1: Le noyau central

Le talon d'Achille de ma conception originale était que la sphère du loxodrome n'avait pas de point de montage fiable. Au départ, j'ai essayé de le suspendre à un point de pivot en haut et d'utiliser des aimants pour le faire pivoter à la base. Cela n'a pas fonctionné du tout, alors j'ai essayé un moteur et un petit engrenage, mais comme le loxodrome pendait en bas, l'engrenage le repoussait plutôt que de le tourner. Le principal défi était de trouver un moyen de le soutenir et de le faire tourner par le bas, tout en ayant un axe central fixe pour ancrer le bras LED et le câblage.

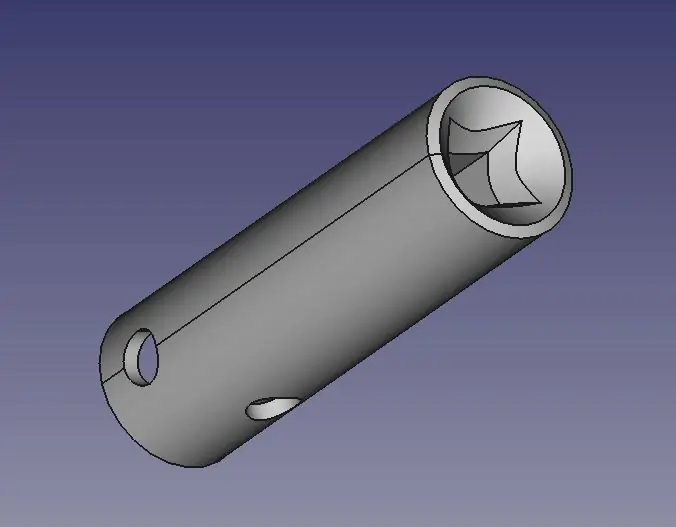

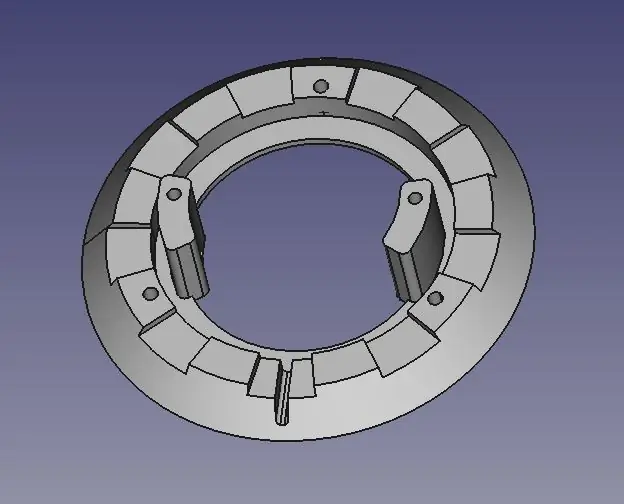

La lampe présentée dans ce Instructable a été repensée pour utiliser un noyau central coaxial. Le moteur à la base fait tourner un petit engrenage qui engrène avec un engrenage central plus grand. L'engrenage central s'enroule autour d'un roulement de patin à roulettes 608 et s'emboîte dans une autre pièce qui transmet la rotation à la partie supérieure de la lampe. Au milieu du palier passe un tube central fixe pour ancrer le bras de support LED et pour faire passer le câblage associé.

Étape 2: Impression et assemblage du noyau central

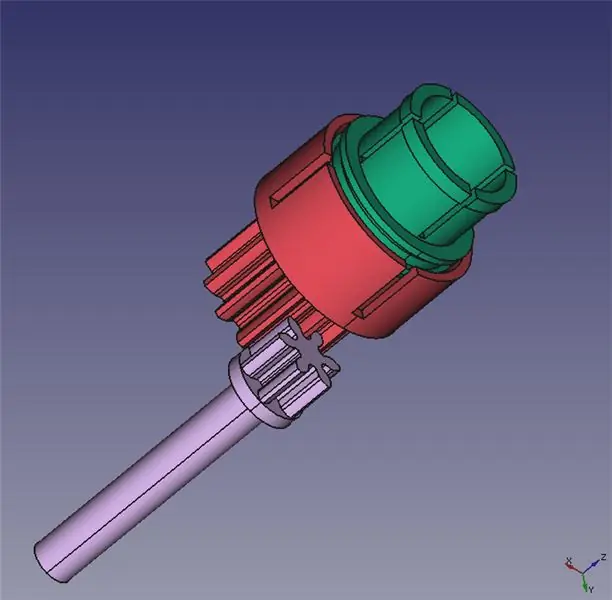

Le noyau central se compose des quatre pièces imprimées en 3D suivantes:

- TopAssembly.stl (gris, image précédente)

- GearCoreCenter.stl (rouge)

- LoxodromeMountingAdaptor.stl (vert)

- DriveGear.stl (violet)

En plus des pièces imprimées, vous aurez besoin d'un roulement de patin à roulettes 603. Vous pouvez les trouver à peu de frais sur eBay. Regardez la vidéo ci-dessus pour voir comment tout est assemblé. Vous devrez peut-être poncer le tube central du TopAssembly pour un ajustement parfait. Une fois le roulement inséré dans le GearCoreCenter, vous devez ajouter de la colle sur le rebord du LoxodromeMountingAdapter et l'encliqueter dans le GearCoreCenter. Ces deux parties sont censées être solidement fixées et ne doivent pas tourner.

J'ai utilisé le lubrifiant Panef White Stick avec silicone sur toutes les pièces mobiles.

Conseils généraux d'impression:

Toutes les pièces du noyau central sont conçues pour être imprimées sans support. Le GearCoreCenter doit être imprimé avec le côté denté au ras du plateau d'impression avec les boutons-pression vers le haut. Le DriveGear doit être imprimé avec l'engrenage affleurant sur le lit et l'arbre étroit vers le haut. J'ai trouvé que le réglage du "Retraction Minimum Travel" à 2 mm dans Cura 2 aidait à accélérer considérablement l'impression.

Conseils d'impression pour l'assemblage supérieur:

Lors de l'impression en PLA en utilisant les paramètres par défaut, le tube au centre du TopAssembly était trop fragile. Ralentir l'impression, augmenter l'épaisseur de la paroi, le débit et la température m'ont donné une pièce suffisamment solide.

Voici les paramètres Cura 2 que j'ai utilisés pour découper le TopAssembly:

-

Coquille:

Épaisseur de paroi: 2

-

Refroidissement:

- Vitesse du ventilateur: 50 %

- Vitesse normale du ventilateur: 30 %

- Vitesse maximale du ventilateur: 35 %

-

Matériel:

- Température d'impression par défaut: 210

- Température d'impression: 210

- Débit: 110%

- Activer la rétractation: Faux

-

La vitesse:

- Vitesse d'impression: 40 mm/s

- Vitesse du mur: 10 mm/s

Étape 3: sertissage des fils du bras LED

Vous devrez utiliser un outil de sertissage pour sertir les fils sur un connecteur DuPont à quatre positions à l'aide de broches femelles. J'ai construit ma lampe avec des connecteurs à quatre positions pour avoir suffisamment de fils pour une LED RVB. Si vous utilisez une LED à une seule couleur, deux fils suffiront, mais je préfère doubler les fils pour une capacité de transport de courant supplémentaire. Ainsi, le bras LED a une fente suffisamment grande pour accueillir un connecteur DuPont à quatre points.

Vous aurez besoin de quatre jeux de fils tressés d'environ 30 cm de long, d'une pince à sertir et d'un kit de connecteurs DuPont. J'ai utilisé ceux-ci:

- Outil de sertissage IWISS SN-28B

- HALJIA 310 pièces 2.54mm Dupont femelle/mâle fil cavalier broche en-tête connecteur assortiment

La vidéo montre le processus de sertissage.

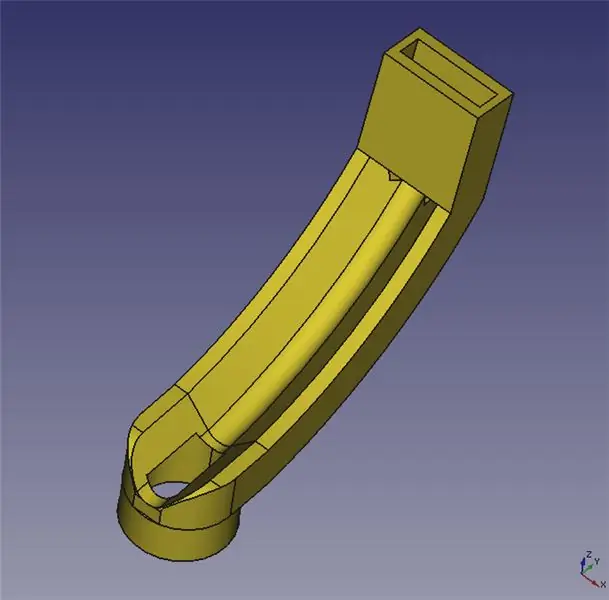

Étape 4: Assemblage du bras LED

Une fois que vous avez construit le faisceau de câbles, faites passer les fils à travers le bras LED et poussez le connecteur DuPont dans la fente. C'est un ajustement serré. Vous voudrez peut-être mettre de la colle sur le connecteur pour qu'il ne se détache pas à l'avenir, mais si vous le faites, utilisez-en juste un peu et appliquez-le sur le côté solide du connecteur et faites attention à ne pas laisser la colle entrer dans les prises.

Une fois le bras LED assemblé, vous pouvez le faire passer par le trou au milieu du noyau central. La vidéo montre le processus et me montre des tests avec divers modules LED.

Conseils d'impression pour le bras LED:

Le bras LED doit être placé sur le côté lors de l'impression. Toutes les surfaces sont inclinées de telle sorte que des supports ne devraient pas être nécessaires.

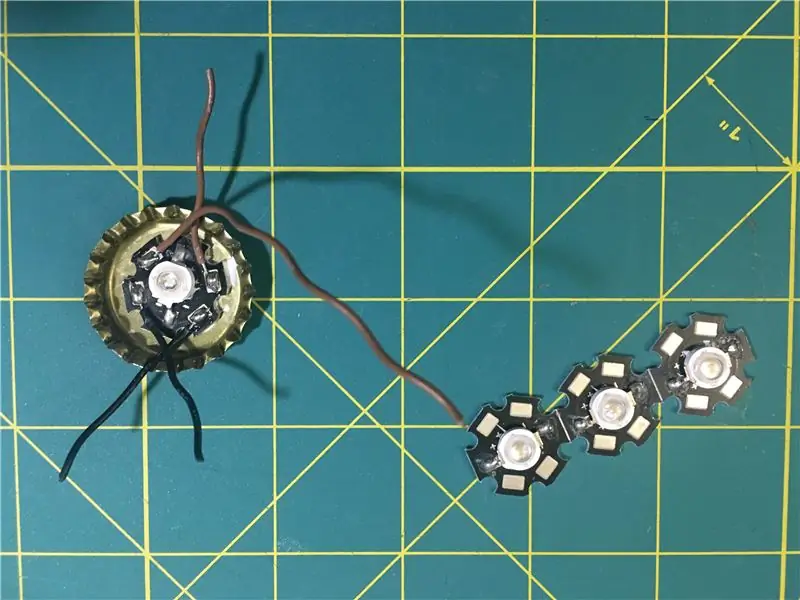

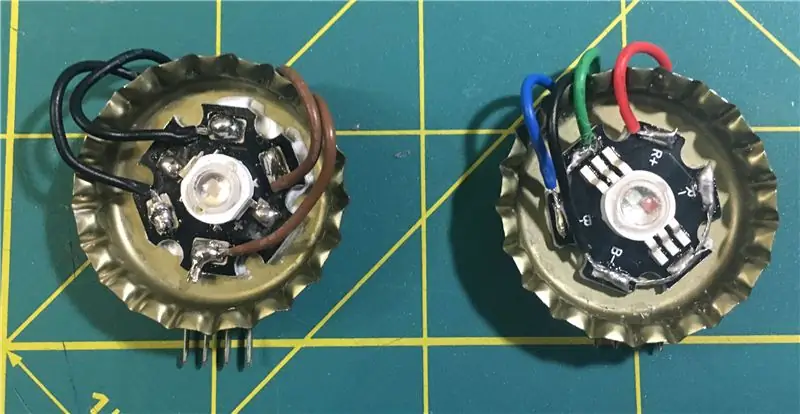

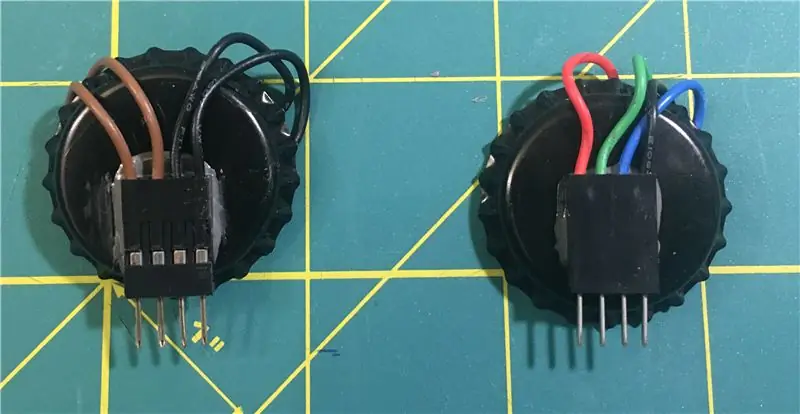

Étape 5: Assemblage des modules LED

Les modules LED sont constitués des composants suivants:

- Une LED "Étoile" 3W

- Un bouchon de bouteille (comme dissipateur thermique)

- Un connecteur DuPont à quatre positions avec des broches mâles

- Courtes longueurs de fil tressé isolé

- Epoxy ordinaire en deux parties pour fixer le connecteur DuPont à l'arrière du bouchon de la bouteille (j'ai utilisé JB Weld)

- Époxy thermique en deux parties pour fixer la LED au bouchon de la bouteille (j'ai utilisé l'adhésif thermique Arctic Alumina)

Vous voudrez utiliser un fer à souder pour attacher de courtes longueurs de fil aux plots positifs et négatifs de votre étoile LED. Si vous avez une LED à une seule couleur, vous pouvez doubler les fils, deux pour le positif et deux pour le négatif. Cela vous permet de faire passer le courant à travers les deux fils en parallèle et d'utiliser tous les fils disponibles dans le bras LED. Pour une LED RVB, vous utiliserez un fil pour interconnecter tous les plots d'anode (-) et les trois fils restants pour se connecter à chacun des plots de cathode (+).

J'utilise des capsules de bouteilles pour le dissipateur de chaleur LED. Je les ai achetées dans ma brasserie locale, bien que vous puissiez essayer d'en réutiliser une d'une bouteille de bière si elle n'était pas totalement pliée.

À moins que vous n'achetiez des capsules de bouteilles « nues », vous devrez peut-être utiliser un pistolet à air chaud pour ramollir et retirer la doublure en caoutchouc. Assurez-vous d'avoir une surface de métal nu propre et parfaitement plane pour fixer votre LED. Ensuite, utilisez de l'époxy thermique pour fixer la LED aux bouchons des bouteilles, fixez-la avec des clips et laissez-la reposer pendant la nuit.

Étape 6: Assemblage des modules LED

Le lendemain, vous voudrez sertir des connecteurs DuPont mâles sur chacun des quatre fils et les pousser dans un boîtier à quatre connecteurs. Ensuite, mélangez une partie de l'époxy ordinaire en deux parties (pas l'époxy thermique que vous avez utilisé plus tôt) et fixez le connecteur à l'arrière du bouchon de la bouteille. Une fois de plus, clipsez et laissez reposer toute la nuit.

La figure montre un module LED RVB unicolore et tricolore après assemblage.

Étape 7: câbler le moteur

J'ai utilisé un moteur synchrone de type 4W 120V AC TYD-50 pour la base. Ces moteurs sont utilisés dans les platines micro-ondes et peuvent être trouvés assez facilement en ligne. Ils sont peu coûteux, ils fonctionnent très silencieusement et sont disponibles dans une gamme de RPM différents. J'ai choisi une unité lente de 5 à 6 tr/min pour donner à ma lampe une action de rotation lente et régulière. L'engrenage de la lampe réduit cela de moitié, donc ma lampe tourne à une vitesse apaisante de 2,5 à 3 tr/min.

J'ai soudé un cordon récupéré d'un appareil et l'ai isolé avec deux couches de gaine thermorétractable. Si vous n'êtes pas à l'aise avec les tensions de ligne dans votre lampe, vous pouvez également trouver des moteurs synchrones 12V AC TYD-50. Vous le combineriez ensuite avec un transformateur mural délivrant un courant alternatif 12V plus convivial.

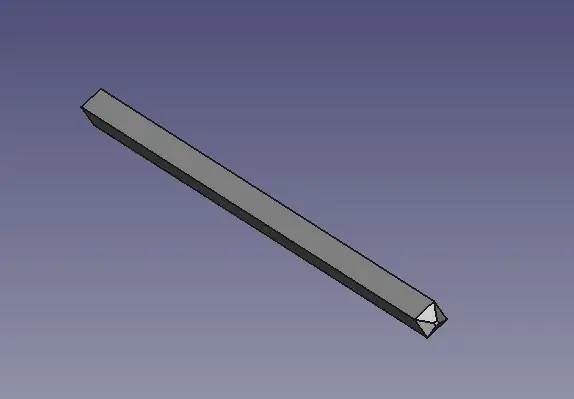

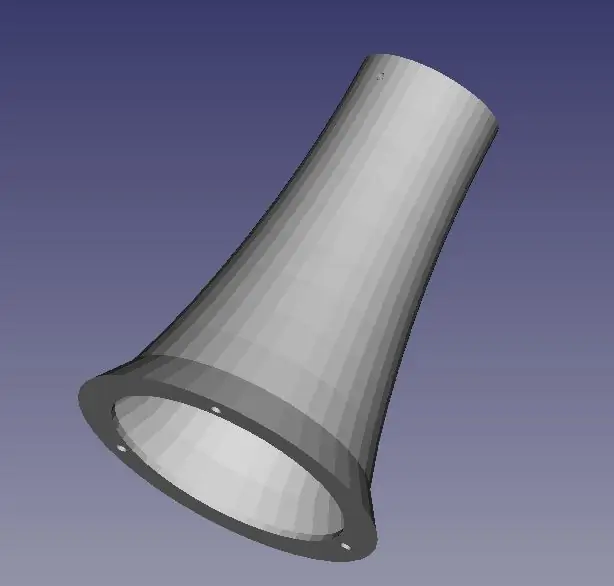

Étape 8: Assemblez la plaque de base

Le moteur peut être vissé sur la plaque de base à l'aide de boulons M3.

Mon moteur avait un arbre d'un diamètre extérieur de 7 mm. J'ai donc conçu une pièce en plastique pour lui permettre de s'accoupler avec un axe à profil carré imprimé en 3D. Ceci est attaché avec un boulon et un écrou M3.

Cette pièce en plastique a une large bouche conique et l'axe est conçu pour glisser librement vers l'intérieur et l'extérieur avec peu de résistance. Vous en aurez besoin plus tard dans l'assemblage, car il devra être mis en place par le haut.

Pour empêcher le moteur de surchauffer, collez des pieds en caoutchouc au bas de la plaque de base. Cela l'éloignera de la table et facilitera la circulation de l'air.

Conseils d'impression:

Toutes les pièces sont conçues pour être imprimées sans supports.

Étape 9: Assemblez le corps de la lampe

La plaque de base peut être fixée au corps à l'aide de vis M3. Il n'y a aucun moyen d'atteindre l'intérieur, alors assurez-vous que tous les fils pendent de la fente à l'arrière de la plaque de base avant de fixer les deux moitiés !

Conseils d'impression:

Le corps de la lampe a une pente douce et peut être imprimé sans supports.

Étape 10: Fixez l'ensemble d'engrenage au corps de la lampe

L'axe repose librement dans le trou de l'ensemble d'engrenages. Si vous essayez simplement de mettre l'ensemble d'engrenages par le dessus, l'axe tombera probablement à l'intérieur de la lampe.

Vous pouvez utiliser un peu de colle chaude pour maintenir l'axe en place, mais j'ai choisi de maintenir l'ensemble d'engrenage à l'envers, puis j'ai abaissé le corps de la lampe (également à l'envers) dessus. Vous devez axer pour trouver la fente d'accouplement profondément à l'intérieur de la lampe, les côtés inclinés de la pièce d'accouplement devraient aider à guider l'axe en place.

Au début, vous constaterez que l'essieu est trop long. Je l'ai fait exprès pour que vous puissiez le couper jusqu'à ce que tout s'emboîte parfaitement.

Une fois l'ensemble d'engrenages en place, branchez le moteur et vérifiez que l'engrenage tourne avant de fixer le dessus avec deux petites vis.

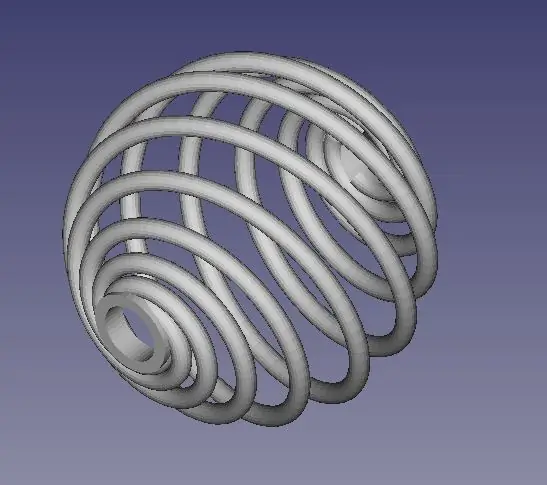

Étape 11: Attachez le Loxodrome

Faites passer le bras LED à travers le petit trou à la base du loxodrome et manœuvrez le loxodrome en position. C'est un ajustement serré et il y a peu d'espace entre le bord du loxodrome et le bras LED. Cependant, n'utilisez pas la force, cela ne devrait pas être nécessaire.

J'ai eu quelques difficultés à faire passer le loxodrome au-delà du virage à la base du bras LED. J'ai dû limer un peu les bords du bras LED pour le rendre suffisamment étroit pour passer, mais j'ai ajusté le fichier CAO et STL, donc j'espère que vous n'aurez pas besoin de le faire.

Une fois que le loxodrome est au col du bras LED, il doit s'encliqueter sur les languettes de retenue. La dernière étape consiste à insérer le module LED en passant vos doigts dans les interstices du loxodrome.

Voir la vidéo pour savoir comment cela est fait.

Conseils d'impression:

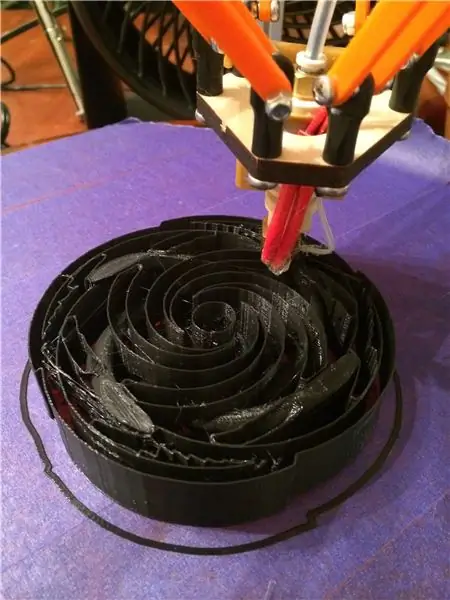

Imprimez le Loxodrome à 100% de remplissage, car vous voulez que les bras spiraux soient aussi forts que possible.

Vous aurez certainement besoin de soutien pour cette impression et beaucoup d'entre elles. Si vous avez une double extrudeuse et un support soluble, c'est l'endroit idéal pour l'utiliser !

Si vous n'avez pas d'extrudeuse double, n'ayez crainte, car j'ai pu l'imprimer sur une seule imprimante FDM à extrudeuse. Comme la majorité du support sera à l'intérieur du Loxodrome, il devra être suffisamment faible pour que vous puissiez l'atteindre avec une pince à bec effilé, l'écraser et le retirer pièce par pièce.

Le support par défaut de Cura est trop fort pour cela. L'astuce que j'ai trouvée était d'utiliser un support de grille avec une densité de support de zéro. Cela fait que Cura n'imprime que des parois minces à une seule couche pour soutenir les bras en spirale du Loxodrome. Ces parois sont relativement faciles à écraser et à enlever une fois l'impression terminée.

Mon impression originale a été réalisée en 2015 avec une version antérieure de Cura, mais voici les paramètres de Cura 2 qui semblent donner le motif de support souhaité:

- Générer du support: vrai

- Placement de soutien: Partout

- Modèle de support: grille

- Densité de soutien: 0

- Distance d'assistance X/Y: 0.9

- Distance d'assistance Z: 0,15

- Utiliser les tours: Faux

Pendant et après l'impression, le Loxodrome ressemblera à un croissant géant. Vous devrez utiliser une pince à bec effilé pour déchirer le support jusqu'à ce qu'il n'y ait plus rien. Le pousser avec un outil tranchant ou l'écraser aidera à briser les couches. L'utilisation de gants épais peut être utile pour cela, car les fragments peuvent être tranchants. Une fois tout le support retiré, vous pouvez lisser les aspérités à l'aide de papier de verre.

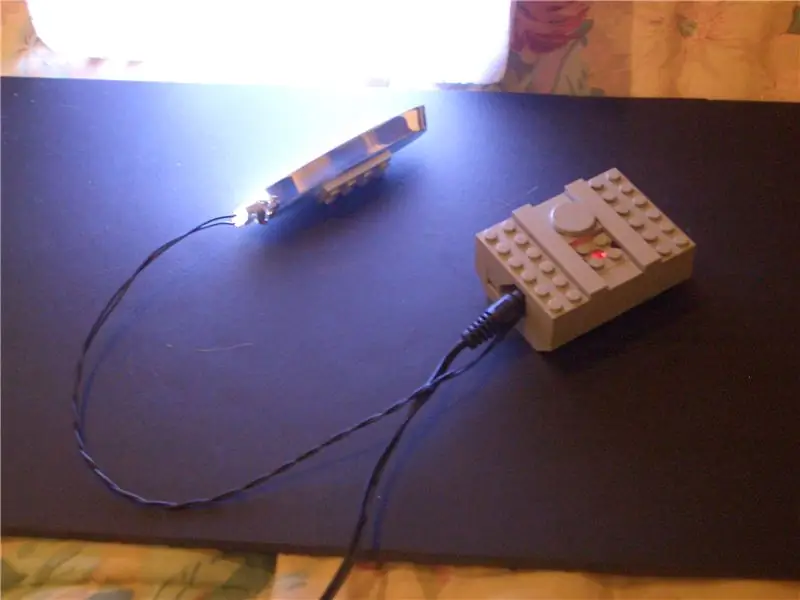

Étape 12: Alimentation du module LED

Pour alimenter le module LED, je recommande une alimentation en courant réglable. Pour une étoile LED typique, 300mA fournira un courant adéquat. Il existe plusieurs pilotes LED 300mA répertoriés sur eBay, ou vous pouvez obtenir un module entièrement réglable tel que celui montré dans ma vidéo.

Une autre option consiste à acheter un convertisseur abaisseur CC à CC à tension variable et à l'utiliser conjointement avec une verrue murale 12 V CC. Vous pouvez ensuite augmenter avec précaution la tension de zéro jusqu'à ce que la quantité correcte de courant, telle que mesurée par un multimètre, traverse la LED. Sachez que des LED de couleurs différentes nécessiteront une alimentation réglée à des tensions différentes, donc si vous prévoyez d'échanger des LED, une alimentation en courant constant est un bien meilleur choix.

Une fois que vous avez réglé le courant sur la LED, veuillez l'exécuter uniquement en étant surveillé. Vous voulez le regarder pour vous assurer qu'il ne chauffe pas assez pour faire fondre les supports en plastique. S'il fait très chaud, vous devrez baisser le courant.

Finaliste au Epilog Challenge 9

Conseillé:

Lampe LED de bureau intelligente - Éclairage intelligent avec Arduino - Espace de travail Neopixels : 10 étapes (avec photos)

Lampe LED de bureau intelligente | Éclairage intelligent avec Arduino | Espace de travail Neopixels : maintenant, nous passons beaucoup de temps à la maison, à étudier et à travailler virtuellement, alors pourquoi ne pas agrandir notre espace de travail avec un système d'éclairage personnalisé et intelligent basé sur les LED Arduino et Ws2812b. Ici, je vous montre comment construire votre Smart Lampe LED de bureau qui

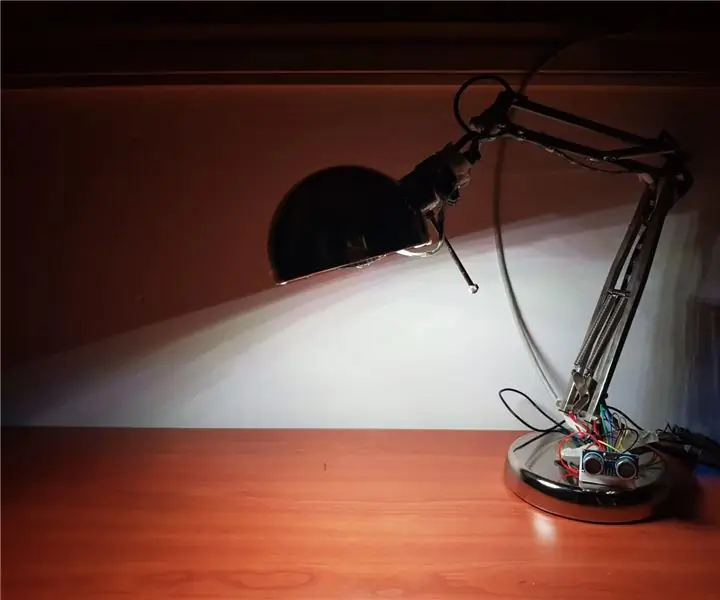

Lampe Lego ultra-lumineuse à partir de 14 $ Lampe de bureau Radio Shack : 8 étapes (avec photos)

Lampe Lego super lumineuse à partir de 14 $ Lampe de bureau Radio Shack : Avec un peu d'aide de votre chat, convertissez facilement une lampe de bureau à 14 $ de Radio Shack en une puissante lampe Lego avec de nombreuses utilisations. De plus, vous pouvez l'alimenter par secteur ou par USB. J'achetais des pièces pour ajouter de l'éclairage à un modèle Lego lorsque j'ai trouvé cela par accident

Spirale du chaos (spirale d'hypnose) : 5 étapes (avec photos)

Chaos Spiral (Hypnosis Spiral) : Vous pouvez également imprimer cet objet en 3D, mais assurez-vous de ne pas imprimer l'aimant et les roulements :) l'original imprimé en 3D ne fonctionnera pas. ?Voici les choses à collectionner avant de commencer

Étudiez mieux avec une lampe de bureau intelligente - IDC2018IOT : 10 étapes (avec photos)

Étudiez mieux avec une lampe de bureau intelligente - IDC2018IOT : les gens du monde occidental passent beaucoup de temps assis. Au bureau, en voiture, en regardant la télévision et plus encore. Parfois, trop s'asseoir peut nuire à votre corps et à vos capacités de concentration. Marcher et se lever après un temps donné est crucial pour per

DIY LED Light - Lampe d'ambiance de bureau moderne avec télécommande : 8 étapes (avec photos)

DIY LED Light - Lampe d'ambiance de bureau moderne avec télécommande: Dans cet article, je vais passer en revue le processus que j'ai utilisé pour construire cette impressionnante lampe d'ambiance à LED en forme de pyramide. J'ai utilisé de l'érable pour la structure principale et des épines en acajou pour plus de résistance. Pour les lumières, j'ai utilisé des lumières LED RVB qui viennent dans une bande de 16 pieds t