Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Projets Fusion 360 »

J'ai récemment développé un prototype de mon propre téléphone basé sur Arduino. Il est temps de l'améliorer.

Dans la vidéo précédente, j'ai construit un téléphone sur une maquette que j'ai appelé CoolPhone. Je n'ai eu aucun problème majeur avec le prototype, je devais juste éliminer les bruits sur le microphone et le haut-parleur. Il peut donc sembler que le reste du projet se déroulera sans heurts, et cela devrait être le cas, mais cela s'est avéré un peu différent. Après tout, CoolPhone fonctionne, mais laissez-moi vous dire maintenant que j'ai l'intention de l'améliorer. Mais depuis le début.

Étape 1: des débuts difficiles

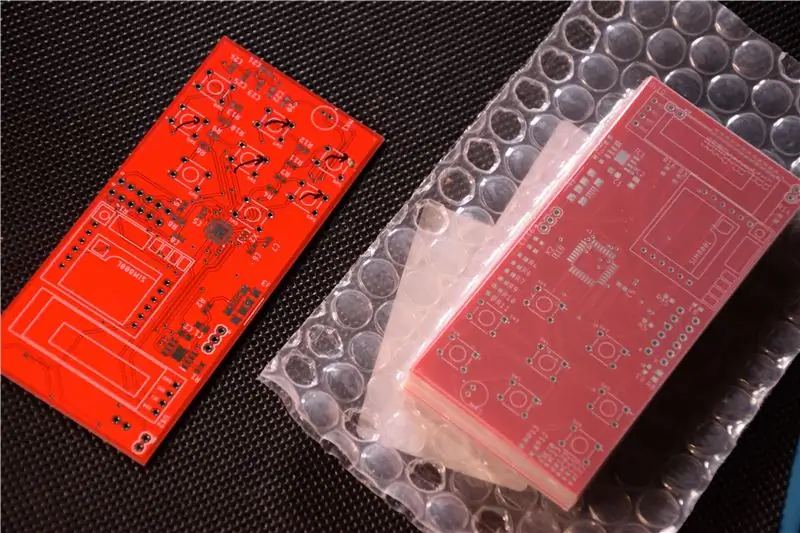

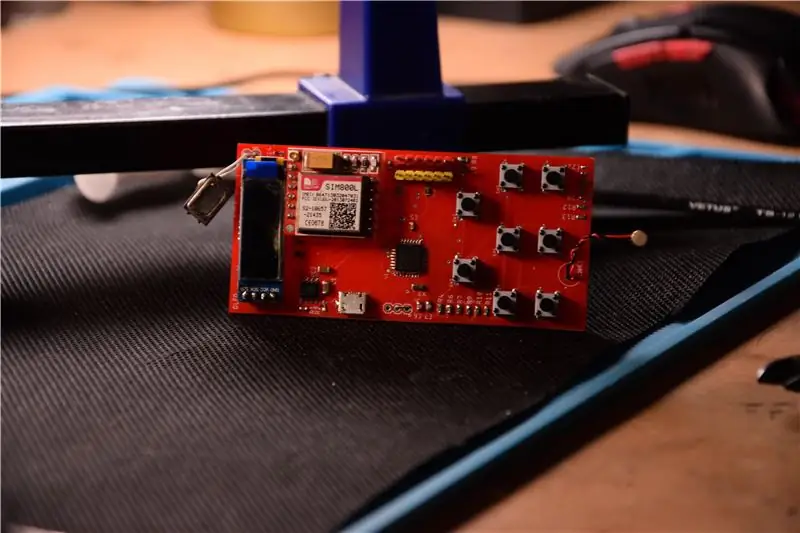

Sur la base du prototype réalisé précédemment, j'ai créé un schéma de circuit dans Eagle. Comme beaucoup de mes projets précédents, il se compose d'un microcontrôleur, d'un module de charge et de programmation. Dans les images ci-dessus, vous pouvez voir à quoi ressemblent le prototype et le PCB soudé. J'ai créé des filtres pour le microphone et le haut-parleur en utilisant la note de catalogue du module GSM.

Regardez le symbole du bouton - on peut en conclure que ses broches numéro un et deux sont connectées, mais il s'est avéré qu'elles ne l'étaient pas. Une autre erreur était le mauvais placement du module GSM car les connecteurs goldpin bloquaient le retrait de la carte SIM. Malheureusement, je n'ai remarqué ces erreurs que lors de la soudure de la carte. J'ai décidé de créer un autre PCB.

Étape 2: Préparation du PCB

J'ai corrigé les erreurs précédentes, échangé les boîtiers du microcontrôleur et déplacé tous les composants vers la conception de circuits imprimés. J'ai d'abord dimensionné ce PCB, puis j'y ai mis tous les composants. Ils devaient être correctement connectés pour former des fils. Avec autant de composants, cela me prendrait probablement une heure ou deux, mais j'ai décidé d'essayer le routage automatique pour la création automatique de fils. Quelques clics, quelques secondes d'attente et le projet est prêt ! Bien sûr, il y avait quelques corrections à apporter, mais j'ai gagné beaucoup de temps. Ensuite, j'ai exporté cette conception vers des fichiers Gerber et commandé des PCB à PCBWay comme d'habitude.

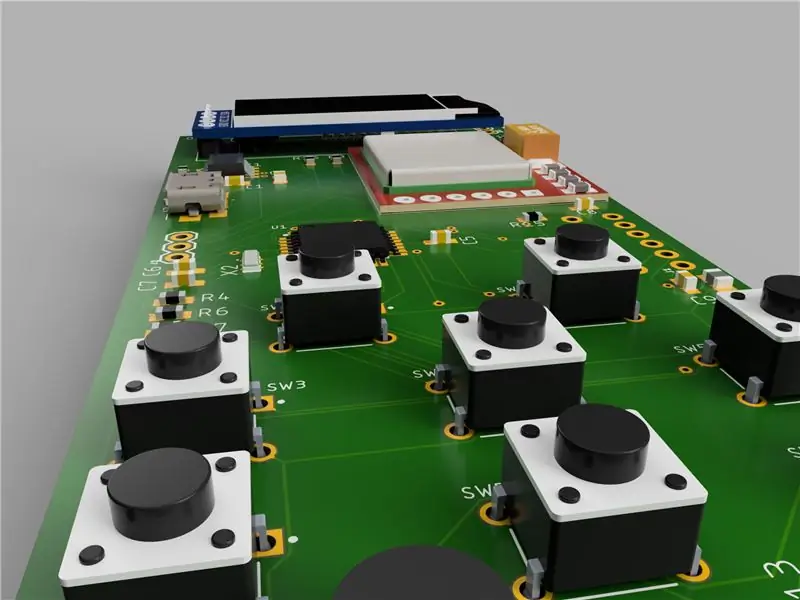

Étape 3: Projection 3D

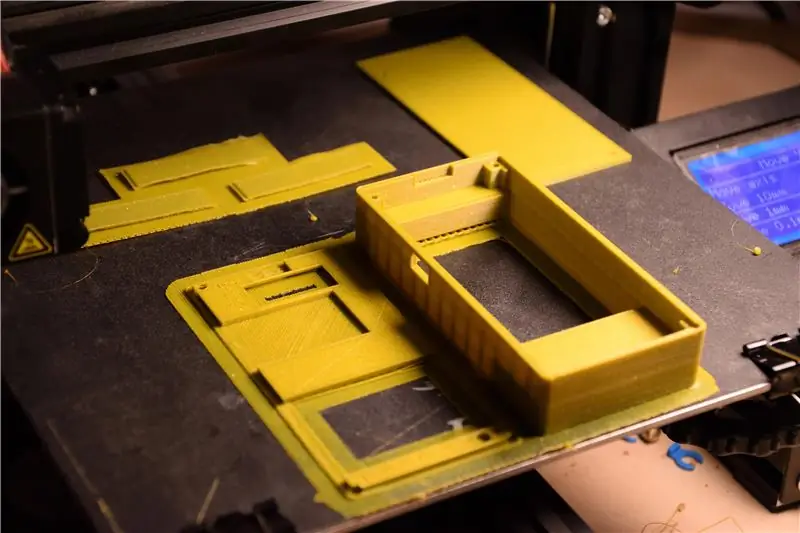

J'ai déplacé le PCB d'Eagle vers Fusion pour voir à quoi il ressemblerait et j'ai décidé de lui faire un boîtier tout de suite. Il se compose de quatre parties: le capot principal, le capot inférieur, le capot supérieur et le clavier. Je voulais un clavier unique et ça s'est plutôt bien passé.

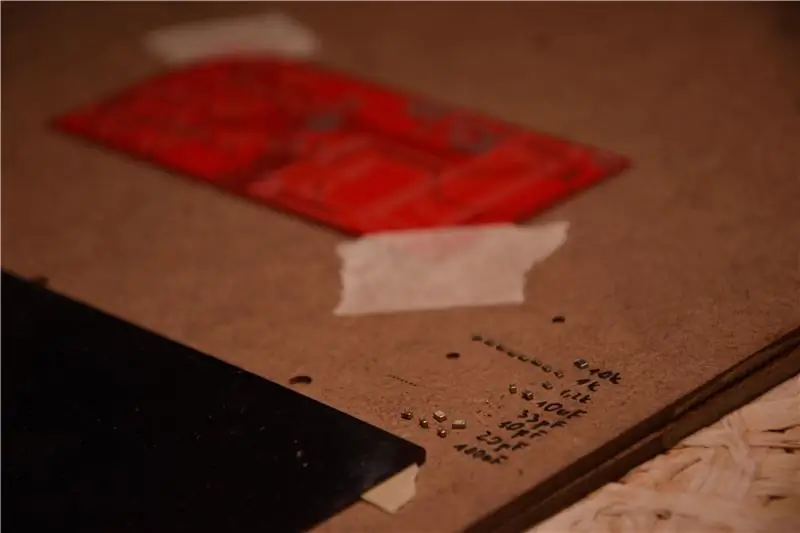

Étape 4: Souder

Après avoir sorti les PCB de la boîte, j'ai immédiatement commencé à souder, en fixant le PCB au substrat avec du ruban adhésif. J'ai mis de la pâte à souder sur le pochoir et l'ai étalée sur toutes les pastilles. J'ai mis des éléments SMD à leur place et les ai soudés. Comme les suivants, j'ai soudé les connecteurs goldpin et vérifié la communication avec le microcontrôleur. Enfin, j'ai mis le reste des éléments à leur place et je les ai soudés avec un fer à souder ordinaire.

Étape 5: Correction des erreurs

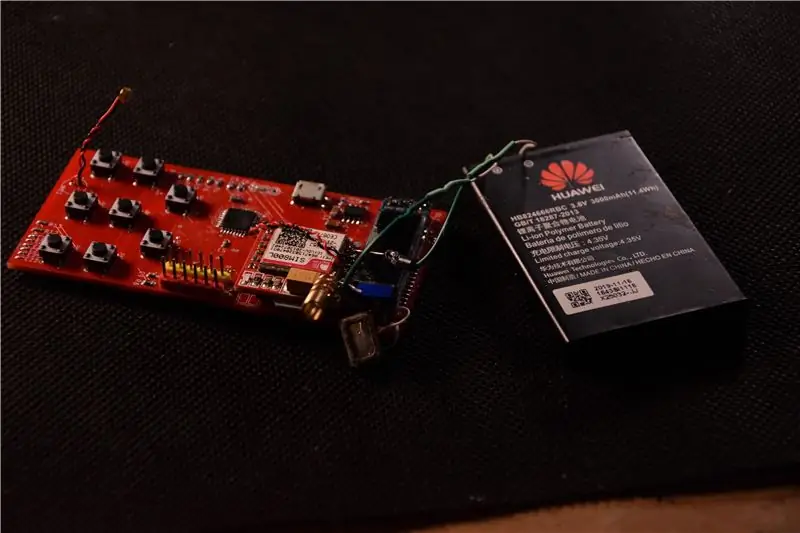

Quand tout a été soudé, j'ai voulu faire une connexion de test, mais la LED sur le module clignotait toutes les secondes, ce qui signifie qu'il ne peut pas se connecter au réseau et après avoir envoyé des commandes AT au module je n'ai eu aucune réponse. Après quelques heures de recherche d'erreurs, il s'est avéré que les fils TX et RX du module GSM étaient connectés aux mauvaises broches du microcontrôleur. Le problème de connexion du module au réseau a disparu lorsque j'ai connecté les fils de la batterie directement au module.

Étape 6: Impression et peinture

Une fois le problème de l'électronique résolu, il était temps pour le boîtier que j'avais déjà conçu donc il ne me restait plus qu'à l'imprimer. J'ai peint les pièces imprimées avec des sprays de différentes couleurs selon le dessin précédent et les ai laissées sécher pendant environ deux heures. Il ne reste plus qu'à assembler le tout et serrer les vis. Le CoolPhone est prêt !

Étape 7: Quelques mots à la fin

Comme je l'ai dit précédemment, je prévois d'améliorer quelques éléments supplémentaires dans ce projet, principalement dans le logiciel mais aussi dans l'apparence de cet appareil. J'aimerais que ses dimensions soient aussi petites que possible. Merci pour votre attention et je vous encourage à attendre la prochaine version du CoolPhone !

Mon Youtube: YouTube

Mon Facebook: Facebook

Mon Instagram: Instagram

Obtenez 10 PCB pour seulement 5 $: PCBWay

Boutique avec accessoires d'impression 3D: Solid 3d (-10% sur tous les produits avec le code "ARTR2020")

Conseillé:

[DIY] Transformer le chargeur de batterie de téléphone portable : 6 étapes

![[DIY] Transformer le chargeur de batterie de téléphone portable : 6 étapes [DIY] Transformer le chargeur de batterie de téléphone portable : 6 étapes](https://i.howwhatproduce.com/images/001/image-611-24-j.webp)

[DIY] Transformer le chargeur de batterie pour téléphone portable : le chargeur de batterie pour téléphone portable est une abréviation pour le chargeur de siège, ce qui signifie que la carte de batterie est placée sur le dessus pour la charge, ce qui est très pratique à utiliser. Le chargeur est principalement un chargeur conçu pour un ou un type de mobile

Iphone poilu ! ÉTUI DE TÉLÉPHONE DIY Life Hacks - Étui de téléphone à colle chaude : 6 étapes (avec photos)

Iphone poilu ! ÉTUI DE TÉLÉPHONE DIY Life Hacks - Étui de téléphone Hot Glue : Je parie que vous n'avez jamais vu un iPhone poilu ! Eh bien, dans ce tutoriel de bricolage, vous le ferez certainement! :))Comme nos téléphones sont aujourd'hui un peu notre deuxième identité, j'ai décidé de faire un " miniature moi "… Légèrement effrayant, mais très amusant

5 $ Housse/étui pour téléphone DIY : 3 étapes

5$ DIY Phone Cover/case : Inscrivez-vous à mon cours « Electronics in a nutshell » ici : https://www.udemy.com/electronics-in-a-nutshell/?… Consultez également ma chaîne youtube ici pour plus de projets et tutoriels électroniques : https://www.youtube.com/channel/UCelOORs7UioZ4TZF…My p

Support de téléphone DIY : 7 étapes (avec photos)

Support de téléphone DIY : Comment faire un support de téléphone original et attrayant avec tout ce dont vous n'avez pas besoin

Étui de téléphone DIY de Soda Cans: 8 étapes (avec photos)

Cas de téléphone bricolage de canettes de soda : ce Instructable vous montre une manière innovante comment faire un étui de téléphone bricolage à partir de canettes de soda. La méthode présentée ici peut être utilisée comme une approche générale de la fabrication de tout type de jolies boîtes à partir de canettes de soda (voir vidéo : étui de téléphone DIY à partir de canettes de soda). Dans un