Table des matières:

- Fournitures

- Étape 1: RETIRER LES AIMANTS ET IDENTIFIER LA POLARITÉ

- Étape 2: USINAGE DE LA TURBINE

- Étape 3: Collez les aimants sur la turbine

- Étape 4: Usinage du support magnétique du moteur à courant continu

- Étape 5: Collez les aimants sur le support d'aimant

- Etape 6: USINAGE DU COUPLEUR MOTEUR ELECTRIQUE - POMPE A EAU ET FIXATION

- Étape 7: PLACEZ LE PORTE-AIMANT SUR L'AXE DU MOTEUR À COURANT CONTINU

- Étape 8: USINAGE DES SUPPORTS DE MOTEUR À COURANT CONTINU ET PLACEMENT DES COMPOSANTS ÉLECTRIQUES

- Etape 9: USINAGE ET UNION DE L'ENSEMBLE IMPELLENT

- Étape 10: CONNEXIONS ÉLECTRIQUES ET ASSEMBLAGE FINAL

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

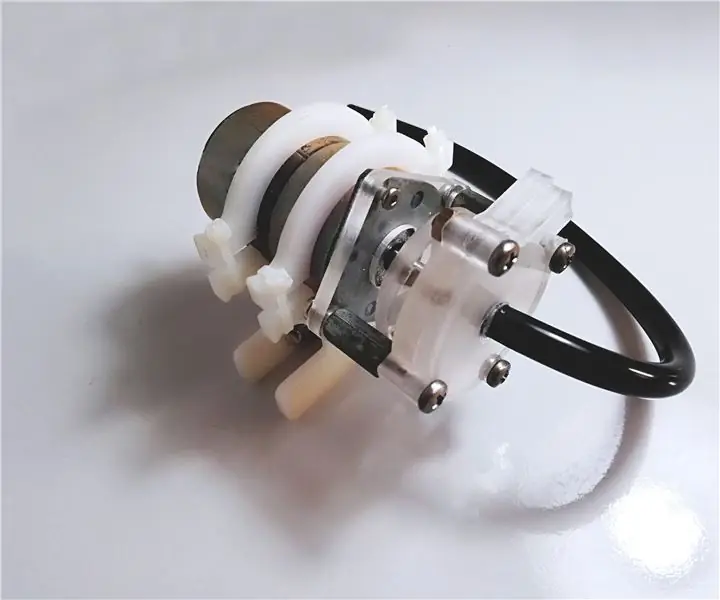

Dans ce INSTRUCTABLE, je vais expliquer comment j'ai fabriqué une pompe à eau avec couplage magnétique.

Dans cette pompe à eau il n'y a pas de liaison mécanique entre la roue et l'axe du moteur électrique qui la fait fonctionner. Mais comment y parvenir et qu'est-ce qui m'a motivé à proposer cette solution ? Cela a été possible en appliquant le principe d'attraction et de répulsion qui se produit naturellement entre les aimants. J'étais motivé pour réaliser ce projet car j'avais besoin d'une pompe à eau modulaire, à laquelle je pouvais facilement changer certaines de ses caractéristiques telles que la forme des aubes de la turbine, son rayon, les types de matériaux, etc. changements, en maintenant le même moteur électrique et la même tension. Au début, j'ai commencé à construire des pompes centrifuges traditionnelles, mais j'ai été confronté à de multiples problèmes de fuites d'eau (entre l'arbre du moteur électrique et la roue). Par coïncidence, ces jours-ci, le YouTuber GreatScott (grand expérimentateur et que j'admire) a eu des problèmes similaires à ceux indiqués dans cette vidéo.

Si des aimants sont fixés à l'arbre du moteur électrique et également à la roue, il pourrait peut-être être tourné et propulser de l'eau, même s'il n'y a pas de connexion mécanique. C'est cette idée qui a suscité mon intérêt pour la réalisation de ce projet qui, j'espère, vous sera utile.

L'expérience que j'ai acquise au cours de la réalisation de ce projet m'a permis de conclure qu'il existe de nombreuses applications pratiques de ces principes non seulement dans le domaine des pompes hydrauliques.

Fournitures

Avis de non-responsabilité: Cette liste contient des liens d'affiliation, lorsque vous vous inscrivez en utilisant un lien d'affiliation, je gagne une petite commission. Cela vient directement de l'entreprise et ne vous affecte en aucun cas. Ces liens d'affiliation me permettent de continuer à développer de nouveaux projets. Merci.

- Feuille de plexiglas d'au moins 200 mm sur 150 mm, 6 mm d'épaisseur (utilisée pour réaliser les cavités de la roue et le coupleur du moteur électrique).

- Deux feuilles de plexiglas de 80 mm sur 80 mm d'épaisseur 4,5 mm (utilisées pour fabriquer la roue et le support d'aimant du moteur à courant continu).

- Feuille de plexiglas 200mm par 150mm 4mm d'épaisseur (pour supports moteurs électriques).

- Deux vis M3 de 8mm de long et écrous correspondants (pour l'union du moteur électrique avec le coupleur).

- Six vis M4 de 20 mm de long et 2 écrous correspondants (pour l'union supérieure et inférieure des cavités de la roue).

- Deux écrous entretoises M4 de 18 mm de long.

- Deux connecteurs femelles de type banane pour châssis

- Deux connecteurs mâles de type banane

- Un interrupteur d'alimentation.

- Un moteur électrique de 40 mm de diamètre et 55 mm de longueur, 24 V à courant continu (DC) avec arbre de 5 mm de diamètre

- Colle instantanée, époxy ou similaire.

- Aimants en néodyme de 12 mm de long, 2 mm d'épaisseur et 4 mm de large.

- Fer à souder électrique et câbles pour les connexions électriques.

- Marqueur noir permanent.

- Tournevis.

- Pinces

- Boussole.

- Fraiseuse CNC avec une zone de travail d'au moins 300 mm sur 200 mm.

-

Fraise en bout 1.5mm

- Tuyau d'eau flexible de 8 mm de diamètre extérieur et d'au moins 250 mm de longueur.

- Conteneurs d'eau

- Attaches de câble.

- Source de courant continu 19V ou 24v

Étape 1: RETIRER LES AIMANTS ET IDENTIFIER LA POLARITÉ

Les aimants qui ont été utilisés dans ce projet ont été extraits d'un moteur à courant continu sans balai. A l'aide d'un tournevis plat j'ai mis un peu de pression sur la base des aimants et un à un j'ai réussi à les enlever. Au début, je pensais que ce serait très difficile, mais la vérité est que ce n'était pas le cas. Au final, vous obtiendrez un ensemble d'aimants qui ont été logés selon le principe LES PLES OPPOSÉS SONT ATTIRÉS ET RÉPULSÉS ÉGALEMENT. À l'aide de la boussole, commencez à marquer séparément les pôles de chaque aimant. Si vous faites une coupe imaginaire et horizontale sur chaque aimant une face sera au NORD et une autre au SUD dans ce type d'aimants

Étape 2: USINAGE DE LA TURBINE

La roue avec porte-aimant a été fabriquée à partir d'une seule pièce de 80 mm sur 80 mm de plexiglas. Cela nécessitait de faire des coupes des deux côtés. Dans les coupes de TOUTES les pièces, une fraise en bout de 1,5 mm de diamètre a été utilisée. Les feuilles de plexiglas sont TOUJOURS plus larges que les découpes à réaliser afin que vous puissiez les fixer correctement à votre table de travail, en laissant une marge pour elle.

La méthode que j'ai utilisée était la suivante:

D'abord les cavités pour les aimants sont faites et un trou traversant situé à 5 mm sur 5 mm de l'origine de l'axe de coordonnées du plexiglas et de la machine CNC.

Deuxièmement, une coupe carrée de 50 mm sur 50 mm est effectuée sur toute la profondeur du matériau, détachant ainsi la pièce.

Troisièmement, la pièce est inversée et collée avec de la colle instantanée dans la même position qu'elle occupait lors de la première coupe, mais avec le côté opposé vers le haut (utiliser les éventuelles marques laissées par le cutter dans la table à ferraille. Elle est vérifiée à l'aide de la référence trou que la pièce était coincée dans la bonne position (Si la position X = 5mm, Y = 5mm et Z = 0 est exécutée dans le logiciel de contrôle de votre machine CNC, elle doit correspondre exactement avec le début du trou de référence).

Quatrièmement, la découpe des ailettes des roues est exécutée et le trou central et traversant de 5 mm de diamètre est réalisé.

Cinquièmement, la coupe ronde est exécutée sur l'ensemble de la pièce et se détache du reste du matériau en plexiglas

Étape 3: Collez les aimants sur la turbine

Vous souvenez-vous à l'étape 1 lorsque nous avons identifié la polarité des aimants ? Il est maintenant temps d'utiliser ces connaissances. Placez une petite quantité de colle instantanée dans la première cavité des aimants puis le premier aimant. Maintenez-le dans cette position pendant quelques secondes jusqu'à ce que la colle agisse. Selon la façon dont vous avez placé l'aimant, vous aurez une face NORD ou SUD visible, l'aimant suivant ira avec l'autre face visible. VEUILLEZ VÉRIFIER QUE VOUS EFFECTUEZ CECI CORRECTEMENT, C'EST CRUCIAL POUR LE DÉVELOPPEMENT RÉUSSI DE CE PROJET.

À la fin et après avoir répété l'étape précédente 6 fois, vous devriez voir quelque chose de très similaire à la photo que je montre ici.

Vérifiez à nouveau à l'aide de la boussole si les aimants alternent leur polarité. IL NE DOIT PAS Y AVOIR DEUX AIMANTS CONTIGUÉS AVEC LA MÊME POLARITÉ.

Il est important de préciser que les aimants ne doivent pas dépasser la surface du plexiglas, la quantité de colle utilisée doit donc être modérée.

Étape 4: Usinage du support magnétique du moteur à courant continu

Le support d'aimant de moteur à courant continu a été créé à partir d'un morceau de plexiglas de 80 mm sur 80 mm. Le support d'aimant du moteur à courant continu est chargé de transmettre le couple à la roue lorsqu'elle interagit magnétiquement avec elle. Tout d'abord, les coupes des cavités pour les aimants et le creux central sont exécutées, puis la coupe circulaire externe doit également être effectuée. Dans mon cas, l'arbre du moteur avait un chanfrein de 0,5 mm et a été pris en compte dans le dessin vectoriel. Dans le cas où le moteur électrique que vous utilisez ne l'a pas, utilisez le cercle vectoriel de 5 mm trouvé à l'étape finale.

Étape 5: Collez les aimants sur le support d'aimant

Les mêmes principes énoncés à l'étape 3 s'appliquent ici. Placez une petite quantité de colle instantanée dans la première cavité des aimants puis le premier aimant. Maintenez-le dans cette position pendant quelques secondes jusqu'à ce que la colle agisse. Selon la façon dont vous avez placé l'aimant, vous aurez une face NORD ou SUD visible, l'aimant suivant ira avec l'autre face visible. SUIVEZ LES RECOMMANDATIONS EXPOSÉES À L'ÉTAPE 3

Etape 6: USINAGE DU COUPLEUR MOTEUR ELECTRIQUE - POMPE A EAU ET FIXATION

Il est fort probable que vous deviez transformer le dessin vectoriel de cette pièce en fonction des caractéristiques du moteur électrique que vous utilisez. La fonction de cette pièce est de fixer l'ensemble de la roue au corps du moteur électrique, en réalisant une séparation entre eux. Dans mon cas, j'ai usiné la pièce à partir d'une feuille de plexiglas de 200 mm sur 150 mm et 6 mm d'épaisseur à partir de laquelle j'ai découpé les cavités de la turbine. Le corps du moteur électrique utilisé a deux filetages pour les vis M3, donc deux des trous de cette pièce sont pour les vis M3 et deux pour M4.

Étape 7: PLACEZ LE PORTE-AIMANT SUR L'AXE DU MOTEUR À COURANT CONTINU

Le support de l'aimant du moteur à courant continu doit être solidement fixé à l'arbre du moteur électrique et complètement perpendiculaire à celui-ci. Dans mon cas c'était pratique pour moi de le poser sur l'arbre, d'appliquer de la colle instantanée sur le joint, d'attendre 20sec et d'appliquer une tension de 5V au moteur électrique, en les faisant tourner à bas régime et en attendant que l'ensemble sèche. Avec cela, j'ai réussi à rendre le support d'aimant perpendiculaire à l'axe. NE PAS DÉPASSER AVEC LA QUANTITÉ DE COLLE, QUAND LE SYSTÈME COMMENCE À TOURNER LA COLLE COMMENCERA À S'ÉTENDRE DE TOUS LES CTÉS (PRENDRE SOIN DE VOS YEUX)

Étape 8: USINAGE DES SUPPORTS DE MOTEUR À COURANT CONTINU ET PLACEMENT DES COMPOSANTS ÉLECTRIQUES

Le système de support que j'ai conçu est assez simple et ne nécessite que quatre serre-câbles pour le fixer au moteur électrique. Dans l'une des bases, les cavités pour l'interrupteur et les connecteurs bananes ont été réalisées. Ils ont été découpés dans une feuille de plexiglas de 200 mm sur 150 mm et 4 mm d'épaisseur.

Etape 9: USINAGE ET UNION DE L'ENSEMBLE IMPELLENT

Les cavités de la roue ont été obtenues à partir d'une feuille de plexiglas de 200 mm sur 150 mm de 6 mm d'épaisseur. La VITESSE D'ALIMENTATION a été fixée à 200 mm par minute. C'est le processus qui consomme le plus de temps (environ 25min par visage). Si, dans tous les cas, vous remarquez que la fraise en bout de 1,5 mm de diamètre commence à se coincer avec des débris de plastique, essayez de lubrifier la fraise avec un certain type d'huile à ces fins. Au début j'ai joint l'assemblage avec un joint, mais j'ai trouvé qu'il était plus compliqué d'obtenir une bonne étanchéité que si j'assemblais les pièces directement. Si vous remarquez que, pendant le fonctionnement, de l'air est aspiré à travers le joint, essayez de couvrir la fuite avec très peu de colle.

Étape 10: CONNEXIONS ÉLECTRIQUES ET ASSEMBLAGE FINAL

Les branchements électriques sont très simples:

Identifiez d'abord la polarité correcte où le moteur à courant continu tourne dans le sens des aiguilles d'une montre et marquez-les en tant que câble positif et câble négatif.

Deuxièmement, établissez une connexion électrique avec le fer à souder entre la fiche banane positive (rouge) et l'une des pattes de l'interrupteur d'alimentation.

Troisièmement, soudez un fil de l'autre branche du commutateur au fil positif du moteur électrique.

Quatrièmement, soudez le câble négatif du moteur CC directement au connecteur banane négatif (noir).

Joindre l'ensemble avec les vis et écrous correspondants. Insérez le tuyau dans le trou créé à cet effet et placez de la colle pour le maintenir en position. Évitez de provoquer un colmatage avec la roue.

Remarque importante: LES AIMANTS DU PORTE-AIMANT DU MOTEUR À COURANT CONTINU ET LES AIMANTS IMPELLENTS DOIVENT ÊTRE SÉPARÉS ENTRE 6 ET 8 mm.

S'ils sont très proches, cela provoquera une force de frottement excessive entre la roue et l'une de ses cavités. S'ils sont très détachés, l'interaction magnétique peut ne pas suffire à transmettre le couple nécessaire au bon fonctionnement de la pompe.

Quelque chose que j'ai accidentellement découvert est que lorsque le système pompe de l'eau, la roue semble "flotter" à l'intérieur de la cavité et le frottement est minime avec les cavités (quelque chose que je devrai étudier plus avant).

Si vous avez terminé ces étapes, vous avez probablement déjà votre propre variante de cette pompe à eau. J'espère que vous l'avez apprécié autant que moi.

Mise à jour: je propose les fichiers stl de ce projet pour ceux qui ont une imprimante 3D. Merci Melman2 pour la suggestion.

Finaliste du défi des aimants

Conseillé:

GÉNÉRATEUR ÉLECTRIQUE AVEC COUPLAGE MAGNÉTIQUE : 9 Étapes

GÉNÉRATEUR ÉLECTRIQUE AVEC COUPLAGE MAGNÉTIQUE : "Le monde a changé. Je le sens dans l'eau. Je le sens dans la terre. Je le sens dans l'air. Une grande partie de ce qui était autrefois est perdue…" - Le Seigneur des Anneaux. Certes… en parlant de Pétrole et d'Energies Non Renouvelables, une grande partie de ce que c'était a été perdu

Pompe contrôlée par Arduino pour vidanger l'eau : 4 étapes (avec photos)

Pompe contrôlée Arduino pour l'évacuation de l'eau : L'idée de ce projet m'est venue lorsque j'ai acheté une chaudière à gaz à condensation pour mon appartement. Je n'ai pas de drain à proximité pour l'eau condensée produite par la chaudière. Ainsi, l'eau est collectée dans un réservoir de 20 litres (fût) pendant quelques jours et quand elle arrive

Pompe-réservoir-radiateur de refroidissement par eau (tarte aux framboises 2-B): 3 étapes (avec photos)

Pompe-réservoir-radiateur de refroidissement par eau (tarte aux framboises 2-B): Bonjour. Tout d'abord, il n'y a pas de colle chaude impliquée, pas d'impression 3D, pas de découpe laser, cnc, outils coûteux & truc. Une perceuse à colonne avec quelques pointes pour tailler, poncer et percer des trous, quelque chose, adapté à l'aluminium et à l'acrylique avec quelque chose à

Couplage magnétique D.I.Y pour ordinateur portable à partir d'un petit moteur D/C : 5 étapes

Couplage magnétique bricolage pour ordinateur portable à partir d'un petit moteur à courant continu : il y a quelques mois, la batterie de mon ordinateur portable est tombée en panne, je dois donc être branché 24h / 24 et 7j / 7 ou mon ordinateur portable est mort. Alors, fatigué de me faire débrancher par de légers mouvements de mon ordinateur portable, j'ai décidé de lui faire un coupleur magnétique pour qu'il reste en place

Warhammer Sorcerer on Disc avec moteur à couplage magnétique et LED : 4 étapes

Warhammer Sorcerer on Disc avec moteur et LED couplés magnétiquement : Vous voulez ajouter du PIZZAZZ à vos projets artistiques ? Les moteurs et les LED sont la voie à suivre! Êtes-vous un passionné de jeux Warhammer? Celui-ci est pour toi! Voici mon Tzeentch Sorcerer Lord on Disc, révisé avec 3 LED ajoutées, un moteur, un micro (PIC) et un petit