Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Il y a quelque temps, j'ai publié un article sur Instructables sur mon « contrôleur de lancement de fusée modèle Overkill » avec une vidéo YouTube. Je l'ai fait dans le cadre d'un énorme projet de fusée miniature où je fais tout aussi exagéré que possible, dans le but d'apprendre autant que possible sur l'électronique, la programmation, l'impression 3D et d'autres formes de fabrication. Le post Instructables était très populaire et les gens semblaient l'aimer, alors j'ai décidé que cela valait la peine d'en faire un sur ma nouvelle rampe de lancement surpuissante !

Une rampe de lancement de modèle réduit de fusée se compose d'un rail qui guide la fusée et d'une structure de base pour la maintenir. Mais comme j'essaie de rendre les choses aussi exagérées que possible, je savais que je ne pouvais pas simplement avoir un rail. Après de nombreuses recherches, j'ai trouvé quelques rampes de lancement de modèles réduits de fusées qui sont similaires à de vraies rampes de lancement, bien qu'elles soient en bois et aient l'air assez désordonnées.

J'ai donc commencé à réfléchir à la façon dont je pourrais rendre le mien le plus avancé et le plus compliqué au monde. J'ai décidé qu'aucune idée n'était « trop folle » ou « impossible à réaliser pour un adolescent de 16 ans », donc toute idée abordable a été écrite et créée. J'ai décidé dès le début que je voulais continuer le thème badass qui est vu sur ma fusée et ma manette, donc un cadre en acier et des plaques en aluminium étaient certainement la voie à suivre.

Mais Eddy, qu'est-ce que la rampe de lancement a et qu'est-ce qu'elle fait qui la rend si différente ?

Eh bien, mon modèle réduit de fusée n'est pas exactement une fusée typique avec aileron. Au lieu de cela, la fusée est remplie d'électronique personnalisée et d'équipements de contrôle de vecteur de poussée. Le contrôle vectoriel de poussée, ou TVC, consiste à déplacer le moteur à l'intérieur de la fusée pour diriger sa poussée et donc diriger la fusée vers sa trajectoire appropriée. Cependant cela implique un guidage GPS qui est ILLÉGAL ! Donc, ma fusée utilise TVC pour garder la fusée super stable en position verticale avec un gyroscope sur l'ordinateur de vol, pas d'équipement GPS. La stabilisation active est légale, l'orientation ne l'est pas !

Après cette longue intro, je n'ai toujours pas expliqué ce que fait réellement le pad et quelles sont ses caractéristiques ! La rampe de lancement n'est pas un simple rail, mais plutôt un système très complexe rempli de pièces mécaniques, électroniques et pneumatiques. L'objectif était de le rendre similaire à une véritable rampe de lancement, ce qui explique beaucoup de fonctionnalités. Le coussin comprend un piston pneumatique pour rétracter le dossier, des pinces supérieures et des pinces de base imprimées en 3D, une communication sans fil avec le contrôleur, de nombreux éclairages RVB (bien sûr !), un cadre en acier, une plaque en aluminium quadrillée recouvrant la base, des côtés en aluminium brossé, une tranchée de flammes et plusieurs ordinateurs personnalisés pour tout contrôler.

Je publierai très bientôt une vidéo YouTube sur la rampe de lancement, ainsi que de nombreuses autres vidéos de choses que j'ai faites avant le premier lancement dans environ 2 mois. Une autre chose importante à noter est que ce post Instructables sera moins un mode d'emploi et plus de mon processus et de la matière à réflexion.

Fournitures

Comme je vis en Australie, mes parties et liens seront probablement différents des vôtres, je vous recommande de faire vos propres recherches pour trouver ce qui convient à votre projet.

Les bases:

Matériel pour construire le cadre (bois, métal, acrylique, etc.)

Boutons et interrupteurs

Filament PLA

Beaucoup de vis M3

Électronique

Vous pouvez utiliser tous les outils dont vous disposez, mais voici ce que j'ai principalement utilisé:

Fer à souder

Percer

Allume-cigare (pour gaine thermorétractable)

Scie à goutte

soudeur MIG

Pinces

Tournevis

Multimètre (cela m'a sauvé la vie !)

Étape 1: Mise en route

Que doit faire la rampe de lancement ? A quoi doit-il ressembler ? Comment puis-je le faire faire? Quel est le budget ? Ce sont toutes des questions très importantes à vous poser avant de commencer à vous attaquer à cette tâche. Commencez donc par prendre du papier, dessinez des croquis et notez des idées. Faire beaucoup de recherches vous aidera également beaucoup, cela pourrait bien vous donner cette idée en or qui le rend encore mieux !

Une fois que vous avez pensé à tout ce que vous voulez qu'il fasse, divisez-le en sections afin que ce ne soit pas aussi accablant. Mes 6 sections principales étaient le travail du métal, les pinces de base, la pneumatique, les logiciels, l'électronique et l'éclairage. En le décomposant en sections, j'ai pu faire les choses dans l'ordre et prioriser ce qui devait être fait le plus tôt possible.

Assurez-vous de tout planifier très bien et de faire des diagrammes de chaque système afin que vous puissiez comprendre comment tout fonctionnera. Une fois que vous savez ce qu'il doit faire et comment vous allez le faire, il est temps de commencer à le construire !

Étape 2: Travail du métal

J'ai décidé que cette rampe de lancement serait une excellente occasion d'en apprendre un peu plus sur le travail du métal, c'est ce que j'ai fait. J'ai commencé par concevoir la structure en acier et en incluant toutes les dimensions. J'ai opté pour un cadre assez basique, même si j'ai décidé de couper les extrémités à 45 degrés partout où il y avait un virage à 90 degrés, juste pour en apprendre un peu plus et acquérir plus d'expérience. Ma conception finale était le cadre de base, avec le renfort monté sur une charnière. Il serait ensuite recouvert d'aluminium et de bandes de bordure pour le rendre un peu plus net. Il comprendrait également une tranchée de flamme faite de tubes d'acier qui avaient des coupes à 45 degrés à l'extrémité, de sorte que la flamme sorte sur un léger angle.

J'ai commencé par découper toutes les pièces du cadre puis les souder ensemble. Je me suis assuré qu'il n'y avait pas de soudures à l'extérieur, sinon les plaques d'aluminium ne s'aligneraient pas contre le cadre. Après beaucoup de serrage et d'aimants, j'ai pu obtenir le cadre soudé droit. J'ai ensuite coupé toutes les plaques d'aluminium sur mesure avec de gros cisailles à métaux et coupé les bandes de bordure avec des cisailles à tôle. Une fois cela fait, tout a été vissé en place, ce qui s'est avéré plus difficile que prévu.

Le liseré en acier et aluminium du dossier a ensuite été peint en noir et le dossier a été installé sur sa charnière. Enfin, de simples supports en acier ont été réalisés pour le piston, ce qui lui a permis de retirer le dossard et de tourner à son point de pivot.

Étape 3: Pinces de base

Avec le cadre principal terminé et le pad commençant à ressembler à quelque chose, j'ai décidé que je voulais qu'il tienne la fusée le plus tôt possible. Les pinces de base et les pinces supérieures étaient donc les prochaines sur la liste.

Les pinces de base devaient pouvoir maintenir la fusée pendant sa poussée, puis la relâcher à un moment précis. Avec environ 4,5 kg de poussée, la fusée détruirait les servomoteurs sg90 qui sont utilisés sur les pinces de base. Cela signifiait que je devais créer une conception mécanique qui enlèverait tout le stress du servo et le ferait passer à travers une pièce structurelle. Le servo devait alors pouvoir facilement rétracter la pince pour que la fusée puisse décoller. J'ai décidé de m'inspirer d'une boîte inutile pour ce design.

Les servos et les pièces mécaniques devaient également être complètement recouverts afin qu'ils ne soient pas en contact direct avec l'échappement des fusées, c'est pourquoi des couvercles latéraux et supérieurs ont été fabriqués. Le couvercle supérieur a dû bouger pour fermer la «boîte» lorsque la pince s'est rétractée, j'ai simplement utilisé des élastiques pour le tirer vers le bas. Bien que vous puissiez également utiliser des ressorts ou une autre pièce mécanique pour le tirer. Les pinces de base devaient ensuite être montées sur la rampe de lancement sur un rail réglable afin que leur position puisse être ajustée avec précision et qu'elles puissent potentiellement contenir d'autres fusées. L'adaptabilité était importante pour les pinces de base.

Les pinces de base étaient très difficiles pour moi car je n'ai aucune expérience avec les pièces mécaniques, et tout devait avoir des tolérances de 0,1 mm pour fonctionner en douceur. Il m'a fallu 4 jours consécutifs entre le début des pinces et le moment où j'ai eu la première pince entièrement fonctionnelle, car il y avait beaucoup de CAO et de prototypage impliqués pour les faire fonctionner en douceur. Ce fut ensuite une autre semaine d'impression 3D, car chaque pince a 8 pièces à travailler.

Plus tard, lorsque j'ai installé l'ordinateur pad, j'ai réalisé que je n'avais prévu d'utiliser qu'une seule broche Arduino pour contrôler les quatre servos. Cela n'a finalement pas fonctionné et j'ai également eu des problèmes de régulateur de tension, j'ai donc fabriqué un "servo-ordinateur" qui se trouve sous la rampe de lancement et contrôle les pinces. Les régulateurs ont ensuite été montés sur les plaques d'aluminium des patins pour être utilisés comme un grand dissipateur de chaleur. L'ordinateur d'asservissement allume et éteint également l'alimentation des servos avec des MOSFET, de sorte qu'ils ne sont pas sous tension constante.

Étape 4: Pinces supérieures

Après des semaines de travail sur les pinces de base et l'électronique associée, il était temps de fabriquer plus de pinces ! Les pinces supérieures sont de conception très simple, bien qu'elles soient très faibles et seront certainement améliorées à l'avenir. Il ne s'agit que d'un simple support qui se visse sur le support et maintient les servomoteurs. Les bras sur lesquels sont montés ces servomoteurs sont dotés d'un palonnier collé avec de l'époxy. Entre ces bras et la fusée se trouvent de petites pièces incurvées qui tournent et se moulent à la forme de la fusée.

Ces pinces ont des câbles qui descendent à travers le renfort et dans l'ordinateur principal qui les contrôle. Une chose à ajouter est qu'il a fallu beaucoup de temps pour affiner leurs positions d'ouverture et de fermeture dans le logiciel, car j'essayais de ne pas caler les servos, mais de maintenir fermement la fusée.

Pour concevoir les pinces, j'ai dessiné une vue 2D du sommet de la fusée et du dossard, avec les dimensions exactes entre elles. J'ai ensuite pu concevoir les bras à la bonne longueur et les servos à la bonne largeur pour tenir la fusée.

Étape 5: Éclairage

La plupart des étapes à partir d'ici ne sont pas vraiment dans n'importe quel ordre, je pourrais essentiellement faire ce que je voulais ce jour-là ou cette semaine. Cependant, je ne me concentrais toujours que sur une section à la fois. La rampe de lancement dispose de 8 LED RVB qui sont connectées à trois broches Arduino, ce qui signifie qu'elles sont toutes de la même couleur et ne sont pas adressables individuellement. L'alimentation et le contrôle de ces nombreuses LED RVB étaient une tâche ardue en soi, car chaque LED a besoin de sa propre résistance. L'autre problème était qu'ils tireraient trop de courant s'ils étaient sur une broche Arduino par couleur, ils avaient donc besoin d'une source de tension externe, régulée à la tension correcte.

Pour faire tout cela, j'ai fabriqué un autre ordinateur appelé « LED Board ». Il est capable d'alimenter jusqu'à 10 LED RGB qui ont toutes leurs propres résistances. Pour les alimenter tous, j'ai utilisé des transistors pour prendre le courant de la tension régulée et allumer les couleurs comme je le voulais. Cela m'a permis de n'utiliser que trois broches Arduino, mais de ne pas tirer trop de courant pour faire frire la carte.

Toutes les LED sont dans des supports imprimés en 3D personnalisés qui les maintiennent en place. Ils ont également des câbles Dupont sur mesure qui se branchent sur la carte LED et sont soigneusement acheminés à travers la structure de la rampe de lancement.

Étape 6: Penumatique

J'ai toujours été intéressé à la fois par la pneumatique et l'hydraulique, mais je n'ai jamais vraiment compris comment les systèmes fonctionnaient. En achetant un piston bon marché et des raccords bon marché, j'ai pu apprendre comment fonctionnait la pneumatique et les appliquer à mon propre système. L'objectif était de rétracter en douceur le dossard avec le piston pneumatique.

Le système nécessiterait un compresseur d'air, des limiteurs de débit, un réservoir d'air, des vannes, une soupape de surpression et un ensemble de raccords. Avec une conception intelligente et un tas de supports imprimés en 3D personnalisés, j'ai pu à peine insérer tout cela à l'intérieur du tampon.

Le système que j'ai conçu était assez basique. Une pompe de compresseur d'air remplit un réservoir d'air et un manomètre est utilisé pour afficher la pression (cible 30PSI). Une soupape de surpression serait utilisée pour ajuster la pression des réservoirs, la sécurité et la libération de l'air lorsqu'elle n'est pas utilisée. Lorsque le renfort est prêt à se rétracter, une électrovanne est activée par l'ordinateur, laissant l'air entrer dans le piston et le repoussant. Des limiteurs de débit seraient utilisés comme moyen de ralentir ce mouvement de rétraction.

Le réservoir d'air n'est actuellement pas utilisé, car je n'ai pas encore les raccords nécessaires. Le réservoir n'est qu'un ancien petit extincteur, et il utilise une taille de raccord tout à fait unique. Et oui, c'est un haltère de 2Kg, s'il n'était pas là, le coussin basculerait lorsque le renfort se rétracterait.

Étape 7: Électronique

La partie la plus importante, la partie principale et la partie avec des problèmes sans fin. Tout est contrôlé électroniquement, mais certaines erreurs simples mais stupides de conception de circuits imprimés et de schémas ont causé des cauchemars. Le système sans fil n'est toujours pas fiable, certaines entrées sont défectueuses, il y a du bruit dans les lignes PWM et un tas de fonctionnalités que j'avais prévues ne fonctionnent pas. Je vais refaire toute l'électronique à l'avenir, mais je vais vivre avec pour l'instant car je suis impatient pour le premier lancement. Lorsque vous êtes un jeune de 16 ans entièrement autodidacte, sans qualification ni expérience, les choses vont forcément mal tourner et échouer. Mais l'échec est la façon dont vous apprenez, et à la suite de mes nombreuses erreurs, j'ai pu apprendre beaucoup et approfondir mes compétences et mes connaissances. Je m'attendais à ce que l'électronique prenne environ deux semaines, après 2,5 mois, cela fonctionne toujours à peine, c'est à quel point j'ai échoué celui-ci.

Loin de tous les problèmes, parlons de ce qui fonctionne et de ce que c'était/est censé faire. L'ordinateur a été conçu à l'origine pour servir à plusieurs fins. Ceux-ci incluent la commande LED, la servocommande, la commande de soupape, la commande d'allumage, la communication sans fil, la commutation de mode avec des entrées externes et la possibilité de basculer entre l'alimentation par batterie et l'alimentation externe. Beaucoup de cela ne fonctionne pas ou est défectueux, bien que les futures versions du circuit imprimé de poussée amélioreront cette situation. J'ai également imprimé en 3D un cache pour l'ordinateur pour arrêter le contact direct avec l'échappement.

Il y avait une énorme quantité de soudure impliquée tout au long du processus car j'ai fait deux ordinateurs principaux, un ordinateur servo, deux cartes LED, beaucoup de câblage et des câbles Dupont personnalisés. Tout était également isolé de manière appropriée avec des tubes thermorétractables et du ruban électrique, bien que cela n'empêchait pas les courts-circuits de se produire!

Étape 8: Logiciel

Logiciel! La partie dont je parle tout le temps mais que j'hésite à sortir à ce stade. Tous les logiciels du projet seront finalement publiés, mais je m'y accroche pour le moment.

J'avais conçu et réalisé un logiciel très compliqué et long pour l'interfacer parfaitement avec le contrôleur. Bien que des problèmes de matériel sans fil m'aient obligé à refaire le logiciel extrêmement basique. Maintenant, le pad s'allume, il se met en place et les pinces pour tenir la fusée et il attend un signal du contrôleur qui lui dit de commencer le compte à rebours. Il parcourt ensuite automatiquement le compte à rebours et se lance sans que les signaux de suivi ne soient reçus. Cela rend le bouton d'arrêt d'urgence sur le contrôleur inutile ! Vous pouvez appuyer dessus mais une fois le compte à rebours lancé, il n'y a plus moyen de l'arrêter !

C'est ma plus haute priorité de réparer le système sans fil juste après le premier lancement. Bien que cela prenne environ un mois et demi de travail (en théorie) et des centaines de dollars, c'est pourquoi je ne le répare pas pour le moment. Cela fait presque un an que j'ai commencé le projet et j'essaie de faire décoller la fusée le ou avant le premier anniversaire (4 octobre). Cela m'obligera à lancer avec des systèmes au sol partiellement incomplets, bien que le premier lancement soit de toute façon plus axé sur les performances des fusées.

Je mettrai à jour cette section à l'avenir pour inclure le logiciel final et une explication complète.

Étape 9: Tester

Tester, tester, tester. Rien de ce que je fais ne fonctionne parfaitement du premier coup, c'est comme ça que j'apprends ! C'est à ce stade que vous commencez à voir de la fumée, tout s'arrête de fonctionner ou les choses se brisent. C'est juste une question d'être patient, de trouver le problème et de trouver comment le résoudre. Les choses prendront plus de temps que prévu et coûteront plus cher que vous ne le pensiez, mais si vous voulez construire une fusée excessive sans expérience, vous devez simplement l'accepter.

Une fois que tout fonctionne parfaitement et en douceur (contrairement au mien), vous êtes prêt à l'utiliser ! Dans mon cas, je vais lancer ma fusée miniature très exagérée, sur laquelle repose tout le projet…

Étape 10: Lancez-vous

Quiconque se souvient de mon dernier article sur Instructables saura que c'est à ce moment-là que je vous ai laissé tomber. La fusée n'a toujours pas décollé, car c'est un énorme projet ! Je vise actuellement le 4 octobre, mais nous verrons si je respecte cette date limite. Avant cela, j'ai beaucoup plus de choses à faire et beaucoup de tests à faire, ce qui signifie qu'il y aura plus de messages Instructables et de vidéos YouTube en cours au cours des deux prochains mois !

Mais pendant que vous attendez ces belles images de lancement, pourquoi ne pas suivre les progrès et voir où j'en suis avec tout ça:

YouTube:

Twitter (mises à jour quotidiennes):

Instagram:

Contrôleur Instructables:

Mon site web louche:

Autocollants:

Je travaille actuellement sur la vidéo de la rampe de lancement qui sera sur YouTube dans quelques semaines (espérons-le) !

Étape 11: Un pas de plus !?

De toute évidence, j'ai encore un long chemin à parcourir jusqu'à ce que tout fonctionne comme je le souhaite, même si j'ai déjà une liste d'idées futures sur la façon dont je pourrais l'améliorer et l'exagérer ! Ainsi que quelques améliorations importantes.

- Pinces supérieures plus solides

- Amortissement du dos

- Sauvegarde filaire (pour quand le sans fil est pénible)

- Option d'alimentation externe

- Mode d'affichage

- Lancer l'ombilical

- Et bien sûr, régler tous les problèmes actuels

En parlant des problèmes actuels:

- Système sans fil défectueux

- Problèmes de MOSFET

- Bruit PWM

- Actionnement du renfort à 1 voie

Merci d'avoir lu mon article, j'espère que vous en tirerez une bonne inspiration!

Conseillé:

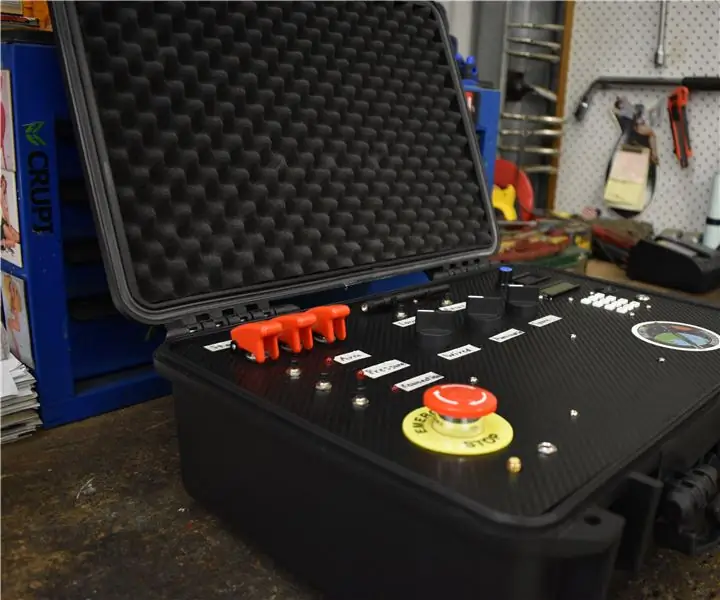

Contrôleur de lancement de fusée modèle Overkill ! : 9 étapes (avec photos)

Contrôleur de lancement de fusée modèle Overkill ! : Dans le cadre d'un énorme projet impliquant des fusées miniatures, j'avais besoin d'un contrôleur. Mais comme tous mes projets, je ne pouvais pas simplement m'en tenir à l'essentiel et créer un contrôleur portable à un bouton qui lance simplement une fusée miniature, non, je devais aller extrêmement loin

Circuito Arduino Controller Pad: 6 étapes (avec photos)

Manette Circuito Arduino : "Circuito" est un pavé de contrôle de bricolage. C'est un projet supplémentaire pour mon précédent projet de bras robotique. Le Controlling Pad est une construction mécanique contrôlée par ordinateur qui aide à déplacer et à gérer n'importe quel bras robotique dépendant du servomoteur

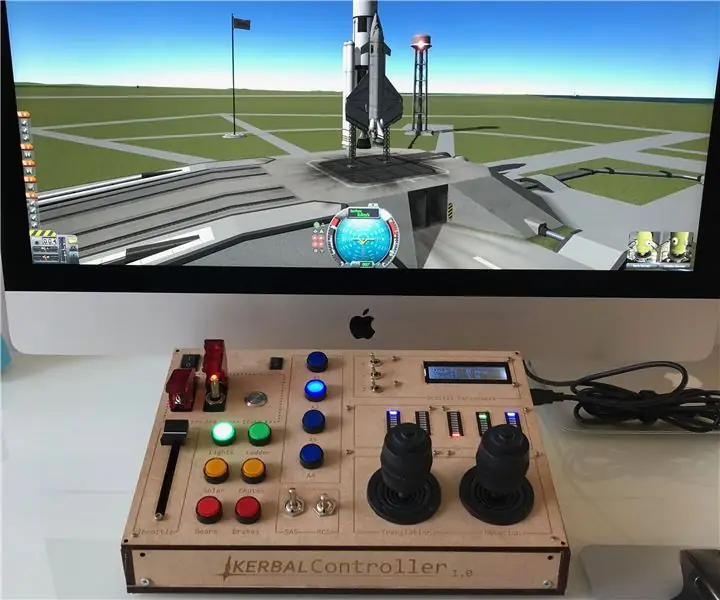

KerbalController : un panneau de contrôle personnalisé pour Rocket Game Kerbal Space Program : 11 étapes (avec photos)

KerbalController : un panneau de contrôle personnalisé pour Rocket Game Kerbal Space Program : Pourquoi créer un KerbalController ? Eh bien, parce qu'appuyer sur des boutons et lancer des commutateurs physiques est bien plus important que de cliquer sur votre souris. Surtout quand c'est un gros interrupteur de sécurité rouge, où il faut d'abord ouvrir le couvercle, actionner l'interrupteur

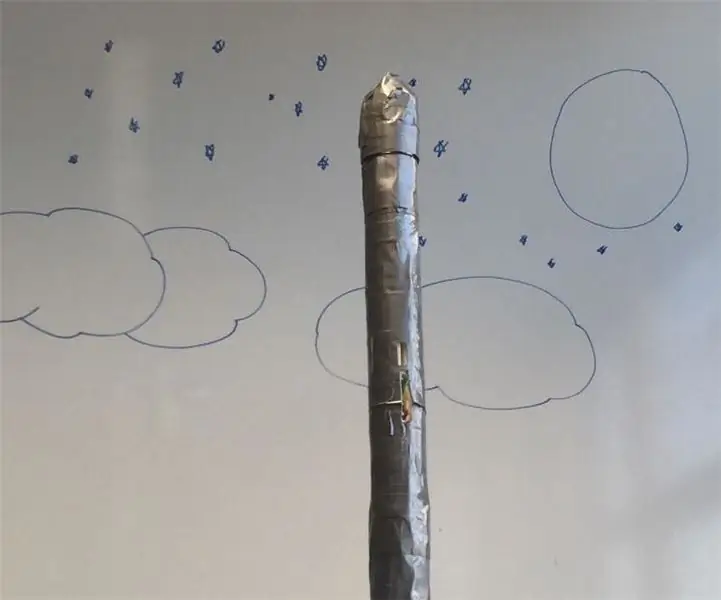

EAL-Industry 4.0-Smart Rocket : 8 étapes (avec photos)

EAL-Industrie 4.0-Smart Rocket : Il s'agit d'un projet scolaire, réalisé sur Erhversakademiet Lillebælt au Danemark.Le projet est réalisé dans une classe appelée "Industrie 4.0". La tâche consiste à mettre en œuvre un système automatique de l'industrie 4.0 principes.Le système devrait être capable de l

Effets lumineux du modèle Rocket LED : 9 étapes (avec photos)

Model Rocket LED Glow Effects : Ceci est ma participation au concours Let it Glow. Si vous l'aimez, veuillez voter. Maintenant que l'école, et donc les finales, sont terminées, je peux enfin terminer ce Instructable. Il attend d'être terminé depuis environ un mois maintenant, mais j'ai été tellement occupé avec