Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

J'ai plusieurs consoles de jeux vidéo à la maison, j'avais donc besoin de fabriquer quelque chose pour tout brancher sur ma télé.

Egalement en tant qu'ancien ingénieur du son, j'aime écouter de la musique sur une configuration décente… et j'ai une approche qui mélange analyse acoustique objective et empirisme. Je ne suis pas vraiment sensible à la mode des tubes, aux convertisseurs coûteux et aux trucs marketing. J'aime quand ça marche, quelle que soit la courbe affichée sur l'écran de l'engin, ou quel que soit le prix que vous avez payé. Je pense que pour un usage personnel, une simple paire d'enceintes stéréo suffit, et l'analogique fait correctement l'affaire. C'est facile à manipuler, facile à changer, à additionner, etc.

C'est pourquoi j'ai construit un premier switch audio analogique et vidéo composite 16 canaux (+1 entrée audio stéréo qui est mixée).

Le but était aussi de gérer les alimentations des sources (pour rendre l'installation plus économe en énergie, et bien allumer les sources dans un premier temps, puis les éteindre à la fin). J'ai fait le choix d'un relais à semi-conducteurs, qui était peut-être plus pratique pour les équipements audio/vidéo anciens et sensibles, et peut-être aussi plus durable.

Cette première version ne comportait aucune télécommande, et j'en avais marre de me lever de mon canapé pour changer le volume ou l'entrée. Aussi, j'étais obligé de me rappeler quelle source était branchée à chaque numéro de chaque entrée, et je m'ennuyais un peu à appuyer sur ce maudit bouton poussoir "Select" pour trouver où était branché ma console préférée (ou mon phono, ou autre…).

Je n'étais pas vraiment satisfait de la qualité du son, car les puces que j'utilisais pour commuter le signal audio n'étaient pas vraiment optimisées pour cela. Et la sortie audio était simplement pilotée par un double potentiomètre, en tant qu'atténuateur passif. J'avais besoin d'une meilleure qualité sonore.

De plus, cette première version n'a pas été développée pour être compatible avec une nouvelle technologie et était essentiellement un produit entièrement analogique.

Donc "Mash-in" est une évolution de cette première version que j'ai faite il y a quelques années, en réutilisant une partie de la première version avec quelques nouveautés:

- Le système n'est pas entièrement analogique maintenant, mais aussi principalement piloté par un arduino.

- Télécommande infrarouge.

- Ecran LCD 4 rangées (bus I2C)

- nouvelles puces de commutation pour l'audio (MPC506A de BB). Ce ne sont peut-être pas les meilleurs pour l'audio en théorie, mais la fiche technique montre que c'est assez bon concernant la distorsion (et bien meilleur que mon précédent CD4067). Après quelques tests, il y a eu un bruit à la commutation, mais la carte audio et le programme dans l'arduino sont suffisamment flexibles pour couper le son brièvement pendant le processus de commutation, ce qui donne un bon résultat !

- puce supplémentaire pour piloter la sortie avec une approche plus professionnelle (PGA2311). Il donne un meilleur contrôle avec le bus SPI de l'Arduino, également pour gérer correctement la fonction mute, et donne la possibilité de programmer des décalages de niveau sur chaque entrée, ce qui est génial.

- un port d'extension pour développer des modules externes (RS-232 pour les switchs TV ou HDMI, relais audio supplémentaires pour router le signal analogique dans le reste de la configuration audio de mon salon, etc.)

- meilleur design, avec une lumière fantaisie à l'intérieur lorsque l'appareil est allumé.:)

Étape 1: Schéma global

Le processus global est:

entrées > [section de commutation] > [carte audio / somme avec l'entrée audio supplémentaire] > [section muet/volume] > sortie

L'arduino donne:

- un mot binaire de 5 bits sur 5 sorties distinctes pour contrôler la section de commutation (il peut donc gérer en fait 16 entrées physiques + 16 entrées virtuelles ce qui peut être utile avec un module d'extension par exemple).

- un bus SPI pour piloter le PGA 2311 (sortie audio mute/volume).

- un bus I2C pour contrôler l'écran LCD.

- entrées pour le HUI en face avant (dont un encodeur, et 3 boutons poussoirs: standby/on, menu/exit, function/enter).

- une entrée pour le capteur IR.

- une sortie pour piloter le SSR.

Voici:

- le schéma global

- la feuille de brochage Arduino

- la table des mots binaires utilisés pour la section de commutation

- l'ancien schéma de carte audio que j'ai réutilisé sur ce projet

La carte audio est donc scindée en deux PCB séparés dans mon cas:

- la partie sommation

- la partie volume/mute

Ainsi, le signal audio analogique quitte la carte principale après la section de commutation, pour aller au PCB de sommation (opamp TL074), puis retourne à la carte principale pour être traité par le PGA 2311 avant d'aller au connecteur de sortie sur le panneau arrière.

Je pense que ce n'est pas nécessaire de le faire, mais c'était un moyen pour moi de réutiliser mon ancienne pièce sans développer un nouveau PCB complet.

Étape 2: Alimentation

Je n'ai pas développé l'alimentation (module AC/DC). C'était moins cher et plus facile d'en acheter un sur Amazon;)

J'avais besoin de 3 types de tensions DC différents:

Un +5V pour les parties logiques (dont l'Arduino… Oui j'ai fait cette mauvaise chose qui consiste à alimenter la carte sur la sortie +5V… mais le fait est que ça marche).

Un +12V et un -12V pour les parties audio.

Étape 3: Programme Arduino et paramètres EEPROM

Voici:

- le programme de l'Arduino

- les paramètres gérés par le setup dans l'Arduino, et sauvegardés dans l'EEPROM

Remarque: j'ai utilisé une télécommande IR standard, et vous pouvez modifier les codes de chaque touche de la télécommande dans le programme.

J'ai utilisé une touche comme raccourci dans mon programme, pour accéder rapidement à mon appareil mediacenter. Le menu de configuration de "Mash-in" est fait pour configurer quelle entrée vous avez choisi d'affecter à ce raccourci. Ce paramètre est également stocké dans l'EEPROM de l'Arduino.

Étape 4: Construisez-le

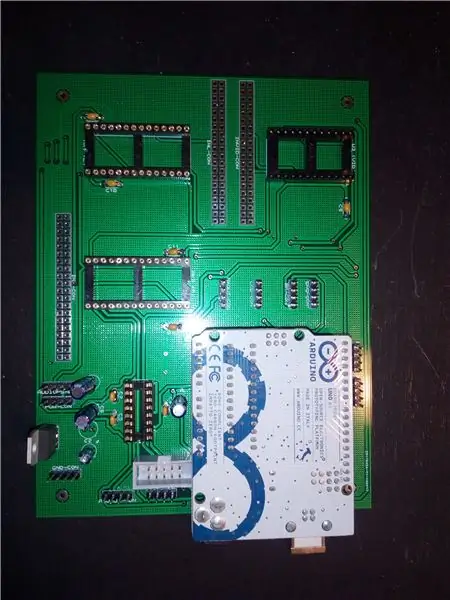

voici le fichier Gerber pour le faire.

L'arduino est directement inséré à l'envers sur le PCB (comme un shied).

Problèmes connus:

- le CD4067 utilisé pour la section de commutation de la vidéo composite n'est pas correctement alimenté. Le schéma donne une alimentation 12V, mais c'est un pilote avec des signaux logiques 5V par l'Arduino… donc les entrées restent quand même sur la première (00000).

- C'est le même problème avec les puces MPC506, mais les niveaux logiques sont correctement pris en compte par ces composants, donc rien à changer à ce sujet.

Vous devrez donc modifier légèrement le PCB, mais c'est gérable si vous utilisez des supports IC, et ajoutez quelques fils.

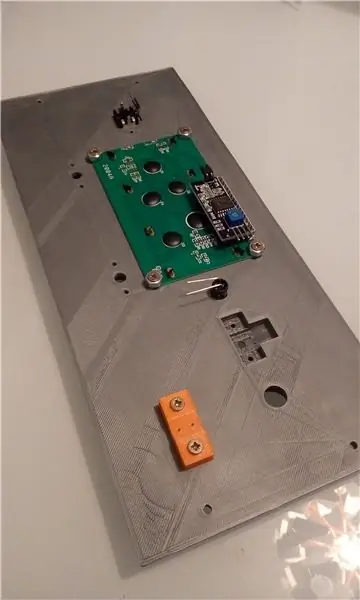

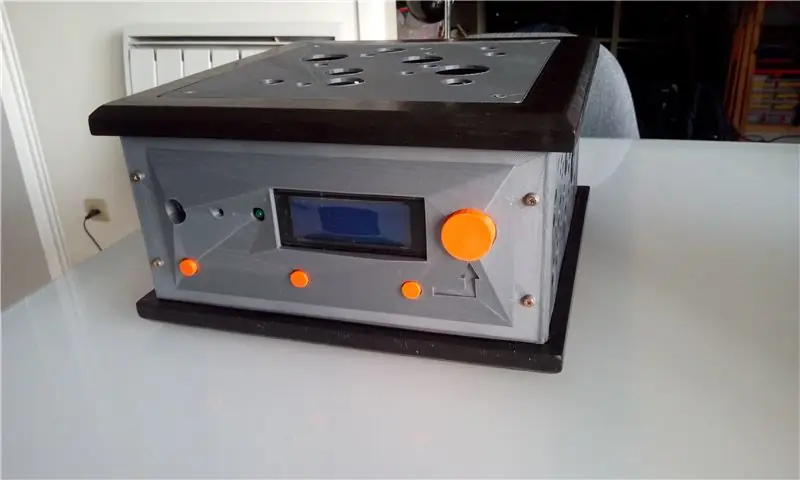

Étape 5: Le cas

Vous trouverez ici le projet des panneaux avant et arrière.

Tous les autres fichiers 3D sont disponibles ici.

J'ai tout conçu avec Sketchup, donc c'est assez facile d'adapter les choses gratuitement, je suppose.

Tous les panneaux intérieurs sont imprimés sur des doubles couches collées ensemble. De plus, la plaque intérieure est imprimée en deux étapes, avec environ 2 couches d'orange (ou la couleur que vous aimez), et le reste en blanc. Comme ça, il ressemble à du blanc lorsque l'appareil est en veille, et il passe à l'orange lorsqu'il est allumé (avec la lumière à l'intérieur).

J'ai utilisé une petite lampe LED 230VAC à l'intérieur. C'est moins de 1W de consommation électrique, et ça ne chauffe pas trop. Il est entraîné par la sortie du SSR lui-même.

Le SST est monté sur un radiateur. Il y a un trou sur le côté du boîtier, pour permettre le recyclage de l'air à l'intérieur.

D'ailleurs, c'est un SSR 10A dans mon boitier, et j'ai installé un fusible 8A dessus, pour limiter la dissipation de température à l'intérieur du boitier à une valeur acceptable (plus on met de puissance, plus on a de chaleur). Avec le chauffage, il ne doit pas dépasser les 40°C, même si le boîtier est complètement fermé, ce qui est ok, même pour les parties en PLA du boîtier.

Presque prêt à imprimer !;)

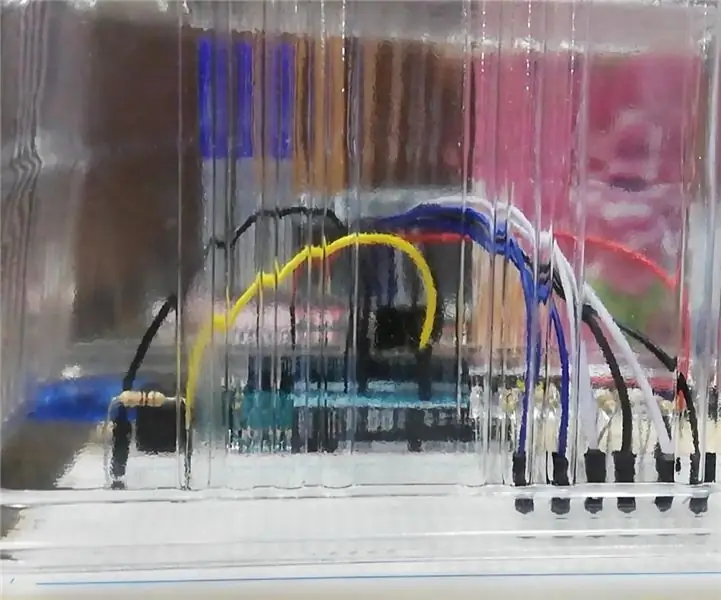

Étape 6: Autres détails d'intégration…

voici quelques fichiers pour aider au câblage, et rendre le travail plus facile.

Tous les autres trucs utiles sont finalement là !:)

Conseillé:

Mash Up Arduino Code Samples : 6 étapes (avec photos)

Mash Up Arduino Code Samples : ce didacticiel décrit le processus de combinaison d'exemples de croquis Arduino pour créer un prototype de projet fonctionnel. Développer le code de votre projet peut être la partie la plus intimidante, surtout si vous ne l'avez pas déjà fait mille fois. Si vous

Comment fabriquer une antenne double biquade 4G LTE en quelques étapes faciles : 3 étapes

Comment créer une antenne double biquade 4G LTE Étapes faciles : La plupart du temps, je n'ai pas une bonne force de signal pour mes travaux quotidiens. Donc. Je recherche et essaye différents types d'antenne mais ne fonctionne pas. Après une perte de temps, j'ai trouvé une antenne que j'espère fabriquer et tester, car ce n'est pas un principe de construction

Game Design dans Flick en 5 étapes : 5 étapes

Game Design dans Flick en 5 étapes : Flick est un moyen très simple de créer un jeu, en particulier quelque chose comme un puzzle, un roman visuel ou un jeu d'aventure

Système d'alerte de stationnement en marche arrière Arduino - Étapes par étape : 4 étapes

Système d'alerte de stationnement en marche arrière Arduino | Étapes par étape : dans ce projet, je vais concevoir un circuit de capteur de stationnement inversé pour voiture Arduino simple à l'aide d'un capteur à ultrasons Arduino UNO et HC-SR04. Ce système d'alerte de marche arrière basé sur Arduino peut être utilisé pour une navigation autonome, une télémétrie de robot et d'autres r

Mash Up and LED Contest : Une lampe de poche à distributeur Pez : 5 étapes

Mash Up and LED Contest : Une lampe de poche avec distributeur Pez : il s'agit d'une lampe de poche avec distributeur Pez. Ce n'est pas très lumineux, mais il est assez lumineux pour trouver des clés, des poignées de porte, etc