Table des matières:

- Étape 1: Liste des pièces

- Étape 2: Spécifications du module d'alimentation

- Étape 3: Retrait du bornier à vis

- Étape 4: Souder le module DC à DC en place

- Étape 5: Le cas clair

- Étape 6: Placement des pièces sur la carte

- Étape 7: Connexions et pieds en caoutchouc

- Étape 8: Coups de beauté

- Étape 9: Étalonnage

- Étape 10: Utiliser

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

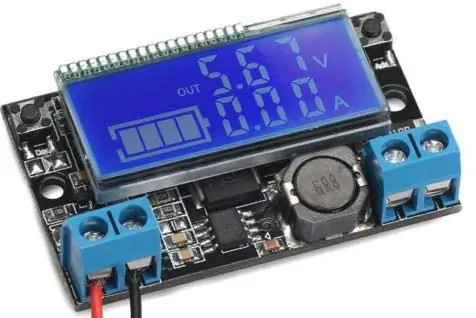

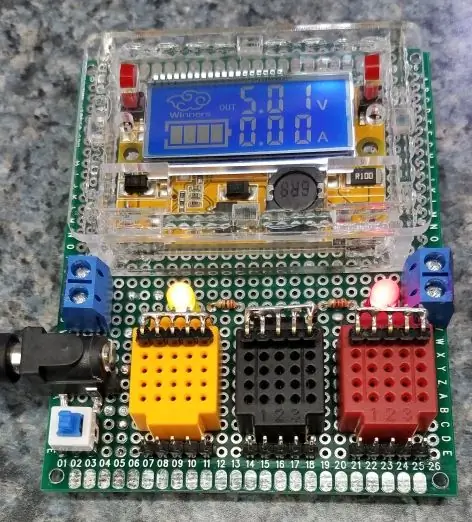

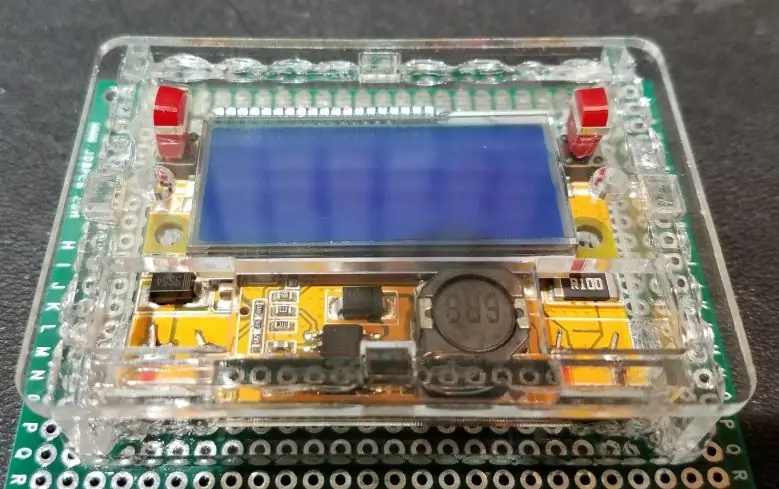

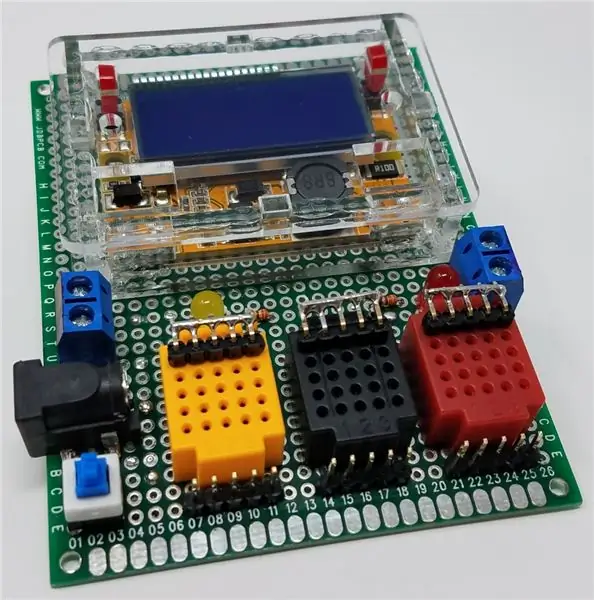

Il s'agit d'un petit module d'alimentation réglable (0 à 16,5 V) modifié pour faciliter les connexions aux cartes d'essai sans soudure et à divers modules. Le module dispose d'un affichage LCD de la tension et du courant (jusqu'à 2A), mais ce projet adapte le module avec quelques pièces simples pour faciliter l'utilisation de câbles de démarrage pour alimenter les projets.

J'aimerais créditer mon père d'une règle: « Si tu fais les mêmes choses trois fois, fabrique un outil. Je suis sûr qu'il me l'a appris, mais au cours de ma vie, je l'ai vu NE PAS utiliser cette règle. Habituellement, les projets se dérouleraient mieux s'il avait suivi cette règle. En tant que père moi-même, eh bien, j'ai besoin que mon fils me le rappelle aussi.

La règle de base est que si vous vous retrouvez à faire la même chose pour la troisième fois, pensez à vous faciliter la tâche en créant un gabarit, un gabarit ou un outil. Si vous disposez d'un outil qui vous aide à réduire certains efforts, le temps passé à fabriquer l'outil vous fera économiser la 3e, la 4e et peut-être la 100e fois que vous devrez faire quelque chose sans l'outil.

J'y pensais la 3ème… euh… la 20ème fois que j'ai connecté une alimentation de banc à une maquette sans soudure pour alimenter une expérience électrique. Quelque part dans ma collection de divers modules électroniques, je savais que j'avais un convertisseur CC à CC à tension variable doté d'un petit écran LCD pour la tension et le courant, ainsi que de TRÈS petites planches à pain (5 rangées de 5 connexions chacune) et j'ai décidé d'utiliser ceux-ci pour faire cette alimentation de fil de cavalier. Faites-le une fois, utilisez-le souvent.

Étape 1: Liste des pièces

La première étape consiste à obtenir toutes les pièces. J'ai trouvé le module DC à DC que je savais avoir enterré quelque part. Toutes les autres pièces sont sorties de mon bac à pièces. Il n'est pas nécessaire d'utiliser les pièces exactes que j'ai utilisées dans ce Instructable. Il est assez facile à personnaliser pour les pièces dont vous disposez ou les fonctionnalités spécifiques que vous souhaitez.

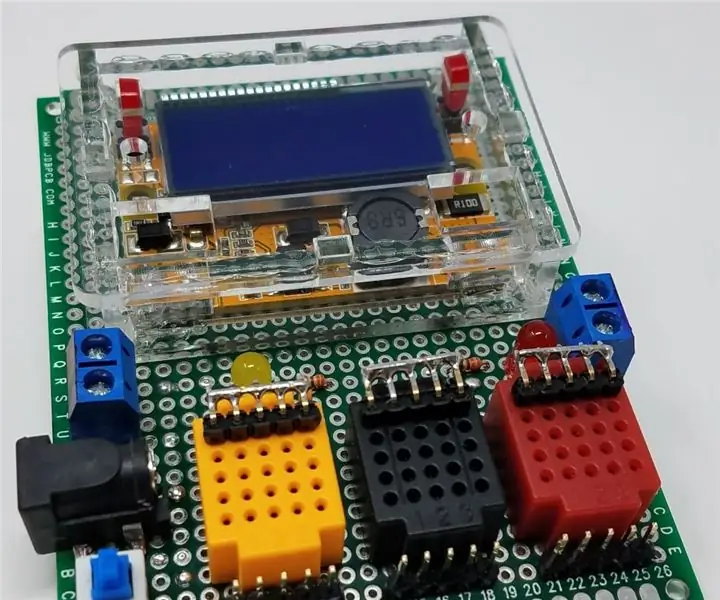

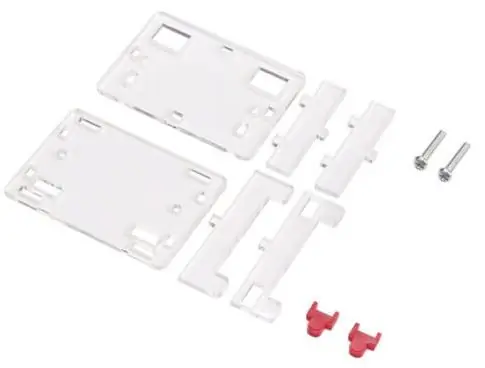

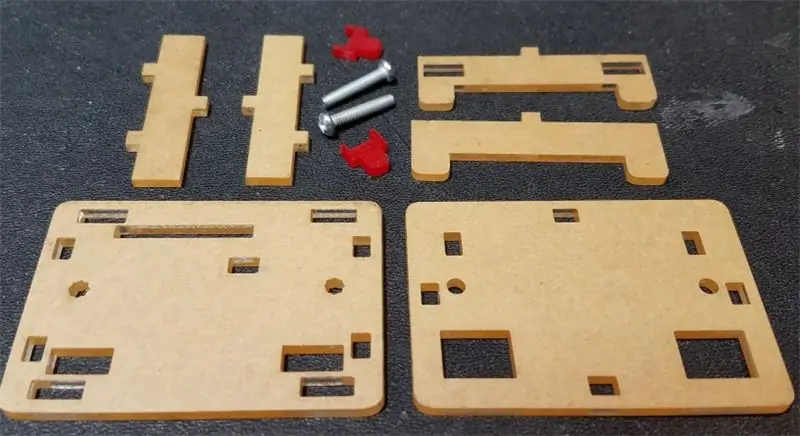

Le module DC to DC est disponible sur eBay, Amazon ou d'autres fournisseurs d'électronique en ligne. Ci-dessus, des photos du module nu, dans le boîtier, et du boîtier lui-même. Le module que j'avais est venu avec ce boîtier transparent simple à assembler.

Si vous l'achetez sur eBay, achetez auprès d'un vendeur en qui vous avez confiance. Au moment d'écrire ces lignes, le module était disponible pour moins de 8 USD à partir d'ici: https://www.ebay.com/itm/DC-DC-Adjustable-Buck-Converter-Stabilizer-Step-Down-Voltage-Reducer- W-DIY-Case/282559541237

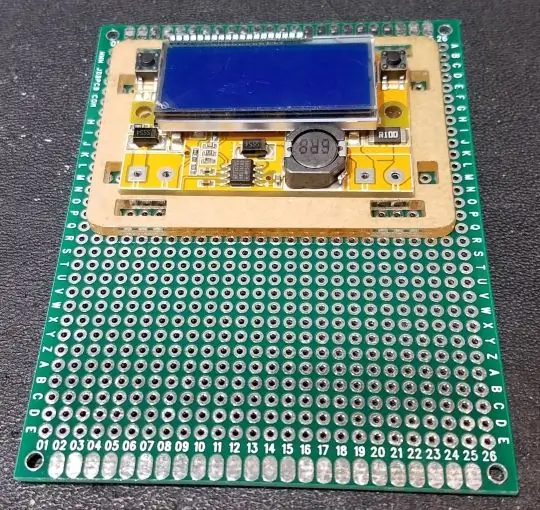

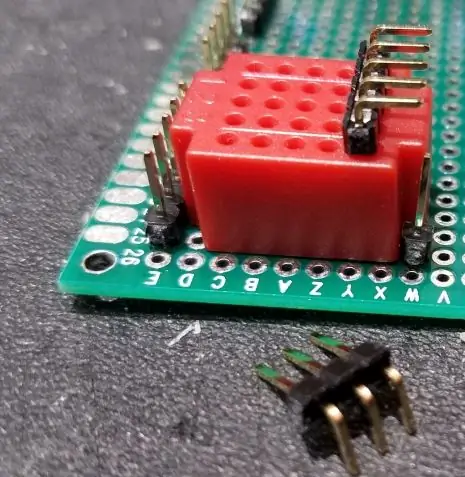

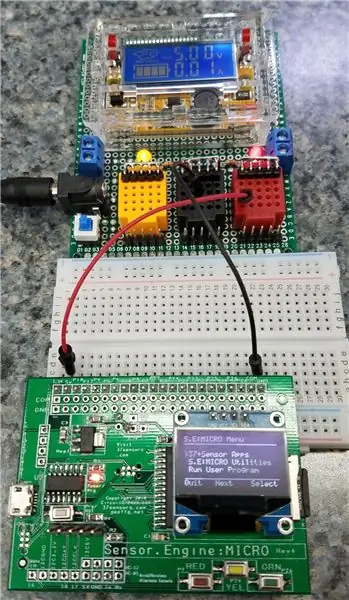

La photo ci-dessus est un PCB vert de 70 mm sur 90 mm que j'ai utilisé comme base pour ce projet. Sur cette image se trouvent également deux des trois cartes d'essai sans soudure de taille micro 5x5, des en-têtes de broche, une LED et une prise d'alimentation.

Il manque quelques pièces sur cette photo, mais je n'ai pas eu la présence d'esprit de prendre une photo des pièces réunies pendant que j'assemblais ce projet. Vous devez donc ajouter à la liste une autre LED, quelques résistances, un interrupteur et quelques autres en-têtes droits et à 90 degrés.

Comme vous n'avez pas besoin de reproduire exactement ce que j'ai fait avec ce projet, n'hésitez pas à le modifier en fonction de vos besoins. Tel qu'il est construit, il est facile de brancher ce module, de régler une tension et d'utiliser des cavaliers pour alimenter vos circuits. D'autres prises/connecteurs pourraient compléter ce que vous voyez ici.

Étape 2: Spécifications du module d'alimentation

Il ne s'agit pas d'une étape d'assemblage, mais d'une liste des spécifications techniques du module d'un des vendeurs.

Caractéristiques du convertisseur abaisseur réglable DC-DC:

Grand écran LCD clair, fond bleu et chiffres blancs, lecture simultanée de la tension et du courant.

La plage de tension d'entrée est DC 5-23V, la plage de tension suggérée est inférieure à 20V

Tension de sortie réglable en continu de 0 à 16,5 V, la tension d'entrée doit être supérieure d'au moins 1 V à la tension de sortie. Enregistre automatiquement la dernière tension définie.

Conception unique: deux boutons pour régler la tension, l'un pour réduire la tension, l'autre pour augmenter la tension, Ce module d'alimentation de tension abaisseur utilise une puce MP2304 importée; Efficacité de conversion de 95%, précision de +/- 1%, faible génération de chaleur.

Courant de sortie: 3A Peak, recommande l'utilisation de moins de 2A. (Plus de 2A, veuillez améliorer la dissipation thermique.)

Précision: 1% Efficacité de conversion élevée: jusqu'à 95%

Régulation de charge: S (I) ≤0,8%

Régulation de tension: S (u) ≤0,8%

Taille des modules: 62 x 44 x 18 mm

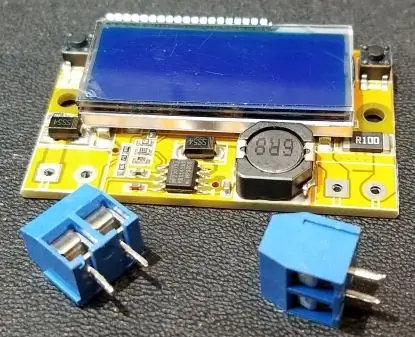

Étape 3: Retrait du bornier à vis

Le module CC à CC peut être utilisé seul, en acheminant des fils vers les bornes à vis, en alimentant les bornes à vis gauches et en obtenant une tension régulée à partir des bornes à vis droites. Mais NE PAS avoir à utiliser de bornes à vis est le but de ce projet.

Cette étape consiste à retirer les deux bornes à vis afin que les fils puissent passer des connexions PCB au PCB vert "mer de trous".

J'ai utilisé un outil d'extraction de soudure qui utilise un aspirateur et une buse chauffée pour aspirer la soudure fondue. Une autre méthode pour enlever la soudure consiste à utiliser une tresse de soudure.

Les deux bornes à vis sont retirées et enregistrées. Ils seront réutilisés.

Étape 4: Souder le module DC à DC en place

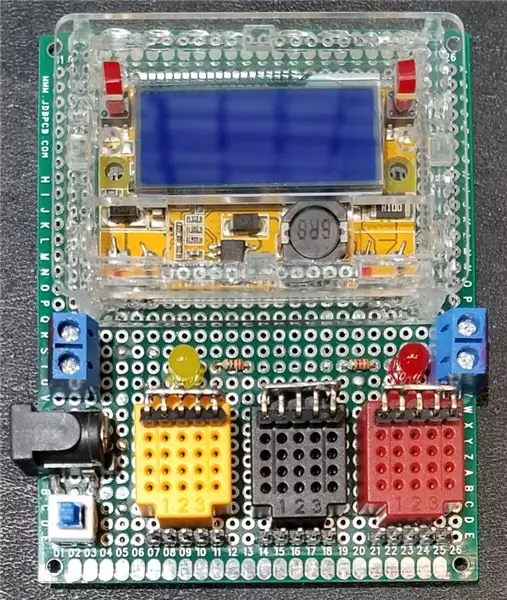

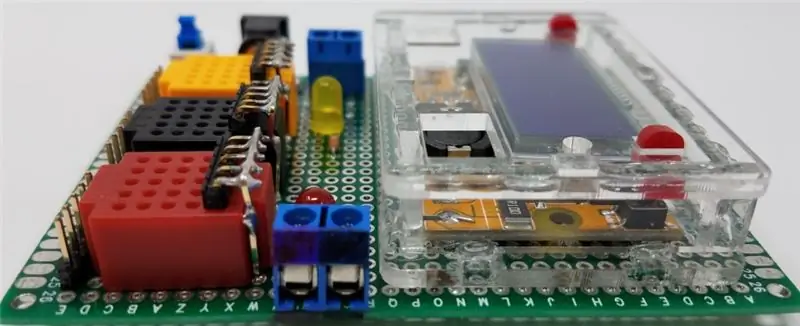

Le module CC à CC est testé sur la moitié supérieure de la carte au-dessus de la partie arrière du boîtier. Notez que le boîtier est en acrylique transparent, mais que les pièces sont recouvertes de papier protecteur brun. Ce papier doit être décollé avant l'assemblage du boîtier.

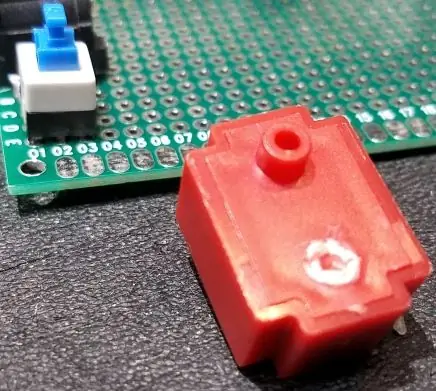

Les pièces du boîtier sont également livrées avec deux pièces en acrylique rouge qui sont utilisées pour augmenter la hauteur des boutons de tension haut/bas du module. Prenez note de ces bits rouges. Vous vous moquerez de moi plus tard.

A noter également la sérigraphie au dos du module. Non, pas le logo « Winners ». Notez l'ordre des connexions d'entrée, de terre et de sortie. Pour référence: à partir du haut du module, la lecture de gauche à droite est INPUT, GROUND sur le côté gauche et OUTPUT, GROUND sur le côté droit.

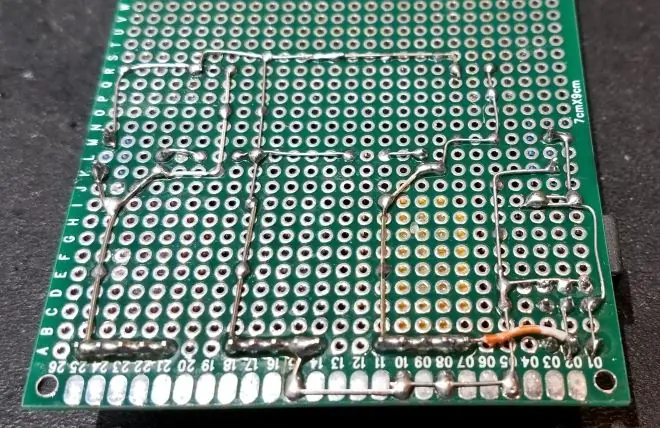

J'ai utilisé quatre fils soudés à ces connexions d'entrée et de sortie. Les fils étaient des fils de ferraille coupés des longs fils de LED pour un autre projet. Ces fils connectent le module au PCB vert.

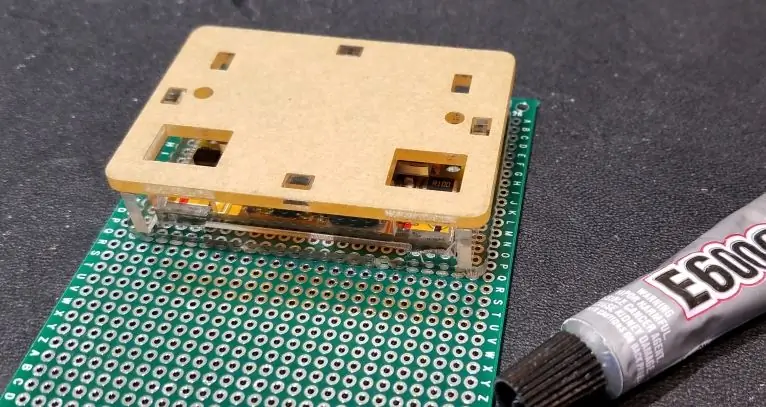

Avec la partie arrière du boîtier et le module DC à DC en place, ces fils ont été soudés au PCB vert.

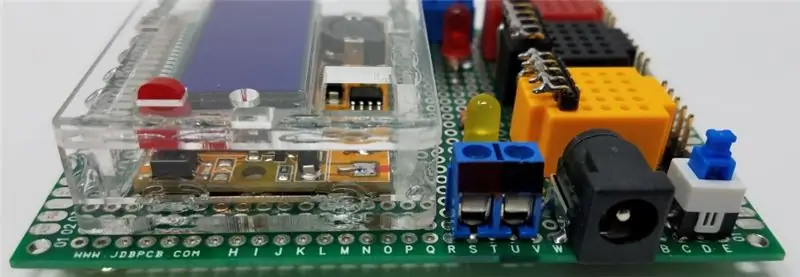

Étape 5: Le cas clair

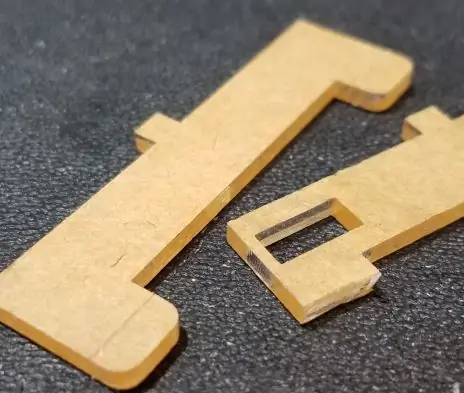

La première photo ci-dessus montre les petites pièces en acrylique des bords longs du boîtier. Lorsque le boîtier est assemblé normalement, les deux plus gros "boutons" de ces pièces passent à travers la pièce arrière du boîtier et agissent comme de petits pieds pour le boîtier. Étant donné que ce boîtier est monté à plat sur le circuit imprimé vert, ces pieds doivent être retirés. Notez sur la photo que j'ai utilisé un couteau pour tracer le long de la partie où il fallait le raccourcir. J'ai tracé avec le couteau plusieurs fois de chaque côté, puis j'ai utilisé une pince pour casser le "pied" de la pièce.

J'ai assemblé les quatre parties latérales du boîtier à l'arrière du boîtier après avoir retiré le papier protecteur marron. Ces pièces ont toutes été collées avec du bon vieux E6000. J'adore ce truc. La pièce avant du boîtier avec le papier brun dessus n'a pas été collée mais mise en place pour s'assurer que les autres pièces s'alignent correctement. Je laisse sécher/polymériser pendant environ une heure.

Le papier brun a été retiré de la couverture avant. Cette partie serait normalement maintenue en place par les deux vis mécaniques fournies avec le boîtier. Les trous de vis à l'avant du boîtier sont dimensionnés de manière à ce que la vis s'adapte facilement. Les trous de vis correspondants sur la partie arrière du boîtier sont légèrement sous-dimensionnés de sorte que la vis de la machine taraude ses propres filets dans cet acrylique. Cela fonctionne bien lorsque le boîtier est assemblé avec les "pieds" non coupés, car cette vis dépasse un peu à l'arrière. Avec le boîtier monté à plat sur le PCB, la vis est trop longue.

J'ai donc pris la décision hâtive de renoncer à ces vis et de simplement coller la pièce avant du boîtier. J'ai de nouveau utilisé E6000 et l'ai laissé durcir.

Vous vous souvenez des parties du bouton acrylique rouge ? Eh bien, je ne l'ai pas fait. J'ai collé cette partie avant en place sans penser à mettre d'abord les morceaux rouges. Donc, pour résoudre ce problème, j'ai coupé les morceaux rouges pour qu'ils soient bien ajustés et je les ai insérés par le haut. La coupe soignée maintient ces pièces en place.

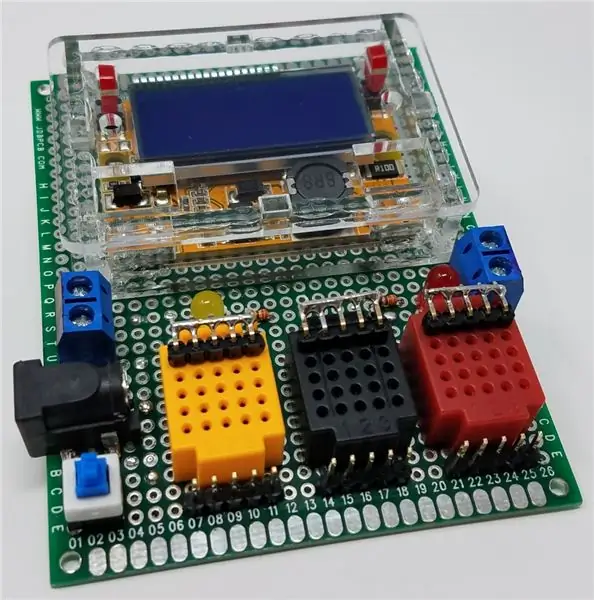

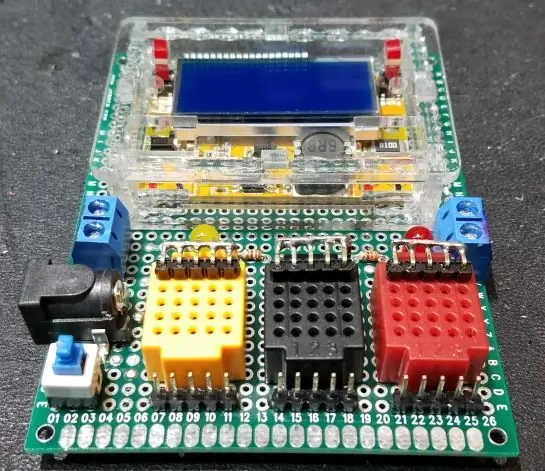

Étape 6: Placement des pièces sur la carte

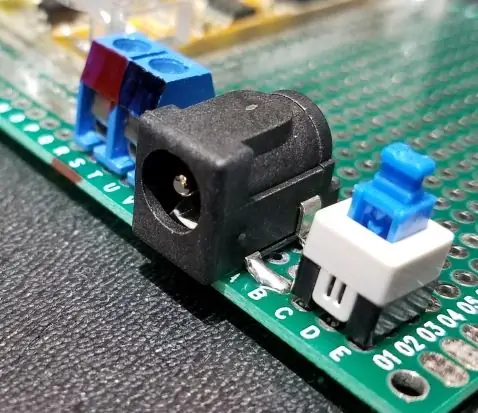

Les bornes à vis ont été réutilisées en les plaçant sur le PCB vert pour l'entrée et la sortie. Ceci est facultatif, bien sûr, car vous pouvez choisir d'autres moyens d'apporter du pouvoir au conseil d'administration. J'ai marqué les bornes avec un Sharpie noir pour la masse et avec un Sharpie rouge pour la tension positive.

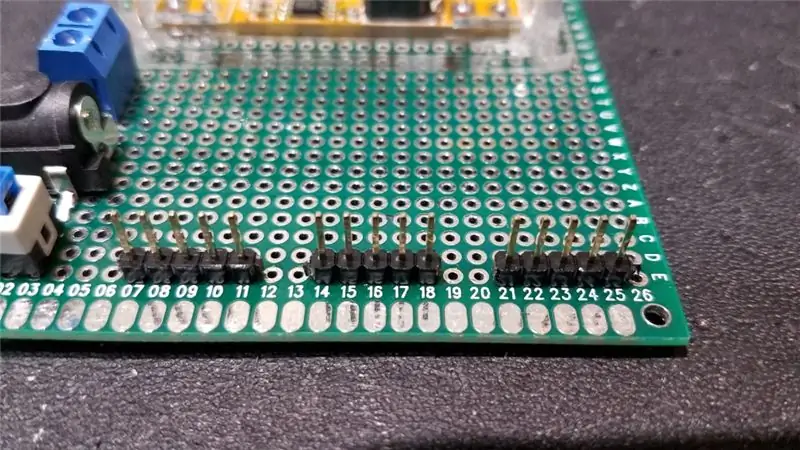

Trois en-têtes 1x5 ont été montés sur la carte. Ces embases peuvent être utilisées avec les cavaliers femelles monofilaires communément appelés cavaliers "Dupont".

Les trois morceaux de planche à pain sans soudure de taille micro 5x5 ont une sorte de saillie en plastique sur le fond qui doit être retirée. J'ai utilisé un cutter pour enlever les petits cylindres creux.

La 4ème image illustre un en-tête 1x5 plié à 90 degrés placé dans les blocs. C'est ainsi que la connexion est établie avec ce bloc. Une autre broche à 90 degrés (photo 5) dénudée de son plastique de montage en conjonction avec une seule broche droite est ce qu'il faut pour établir la connexion du bloc au circuit imprimé vert.

Encore une fois, j'ai utilisé du bon vieux ciment E6000 pour coller le bloc de planche à pain sans soudure en place.

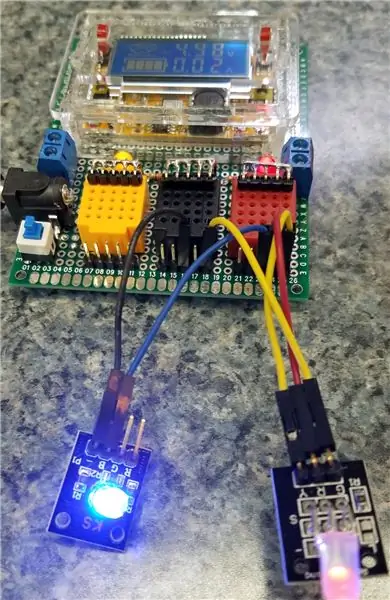

Étape 7: Connexions et pieds en caoutchouc

Toutes les masses sont connectées ensemble, y compris le bloc noir et les broches associées.

La connexion d'entrée de tension de la borne à vis et la prise cylindrique (centre positif) sont câblées en commun. L'interrupteur à bouton poussoir (poussoir on, push off) fait la connexion de la tension d'entrée au convertisseur DC/DC, et le bloc jaune et les broches associées. Il y a aussi une LED/résistance jaune (330 ohms) sur ce nœud.

Le bloc rouge, les broches, la LED et la borne à vis sont tous connectés à la tension de sortie du convertisseur CC à CC.

Tout a été soigneusement disposé de sorte que le fil nu passant à l'arrière du PCB établisse toutes les connexions sauf une. Un fil isolé a été utilisé pour cela.

Quatre pieds en caoutchouc (bosses) ont été placés dans le coin arrière de la carte pour maintenir les connexions sous tension hors de la surface sur laquelle cette carte repose.

Étape 8: Coups de beauté

Voici quelques photos du haut du projet, ainsi que les côtés entrée et sortie de l'assemblage.

Étape 9: Étalonnage

Le module que j'avais affiché 5,01V et mes compteurs ont convenu que la sortie réelle était de 5,09V. Cette erreur peut être corrigée.

Pour calibrer, maintenez enfoncé le bouton rouge gauche (diminution de la tension) tout en mettant l'appareil sous tension. L'affichage clignotant signifie qu'il est en mode étalonnage.

Appuyez sur la tension vers le bas et/ou vers le haut (le bouton rouge du côté droit) pour que l'affichage de ce convertisseur DC/DC corresponde à l'affichage d'un voltmètre connecté à la sortie.

Cycle d'alimentation.

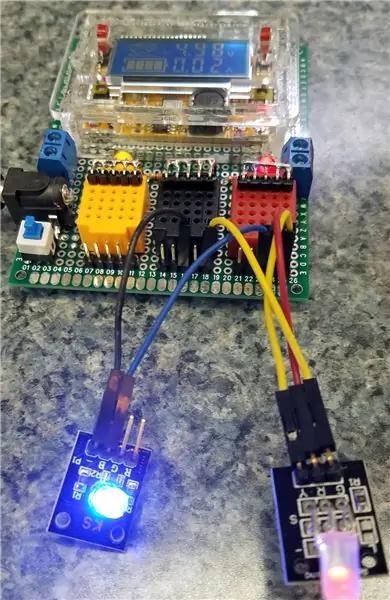

Étape 10: Utiliser

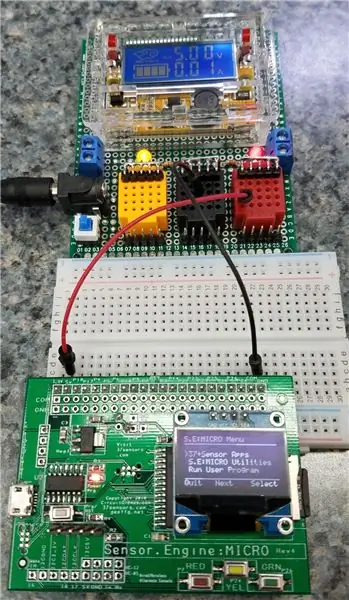

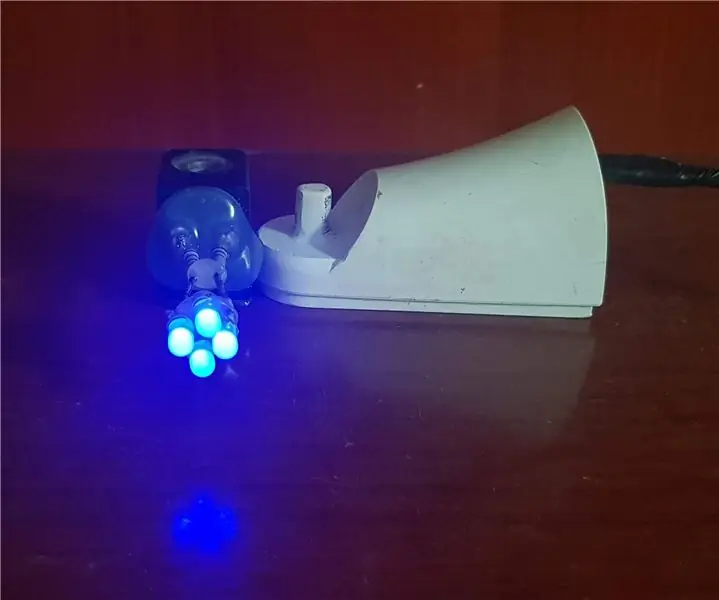

La première image ci-dessus montre deux modules LED de https://www.37sensors.com/ connectés via des connecteurs femelle à femelle (communément appelés connecteurs "Dupont", bien que ce ne soit pas toujours le cas) au bloc de masse noir et au bloc de sortie rouge.

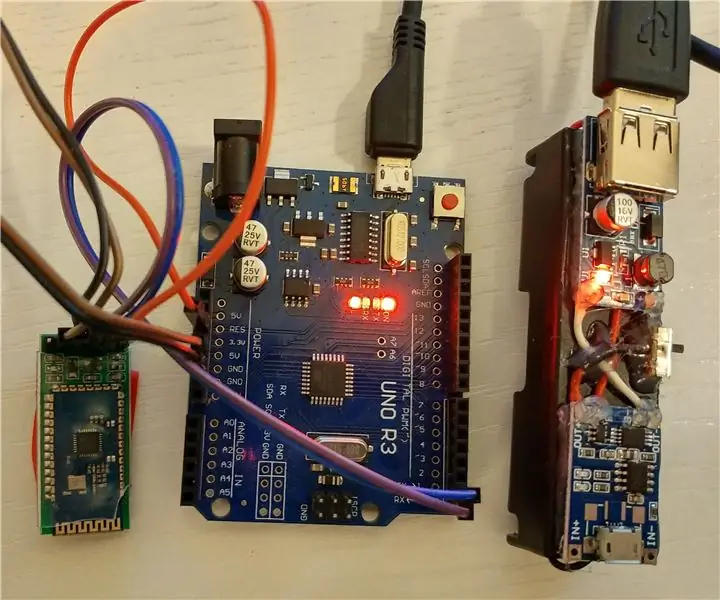

La deuxième image montre un Sensor. Engine:MICRO (SEM) alimenté par ce projet. Certes, d'autres cartes, comme l'omniprésente Arduino, peuvent également être utilisées. Le SEM 32 bits peut être branché le long du bord d'une maquette sans soudure.

La vidéo utilise la sortie PWM du SEM pour piloter un module MOSFET IRF520 (voir la doc ici) qui utilise la connexion d'entrée 12V (bloc jaune) pour contrôler une petite ampoule 12V. Le code allume et éteint l'ampoule comme une respiration.

Voici le code qui s'exécute sur le SEM:

OPTION AUTORUN ON

a = 1

b = 1

c = 1

PWM 1, 1000, a, b, c

FAIRE

pour a = 0 à 99 ETAPE 2

PWM 1, 1000, a, b, c

PAUSE 10

SUIVANT un

PAUSE 50

pour a = 100 à 1 ETAPE -2

PWM 1, 1000, a, b, c

PAUSE 10

SUIVANT un

PAUSE 50

BOUCLE

Vous pouvez voir qu'il est assez simple de coder quelque chose sur le Sensor. Engine:MICRO pour utiliser cette alimentation à fil de cavalier.

Conseillé:

ALIMENTATION SANS FIL SIMPLE DE BRICOLAGE À PARTIR DE DÉCHETS : 4 étapes (avec photos)

ALIMENTATION SANS FIL SIMPLE DE BRICOLAGE À PARTIR DE DÉCHETS : Aujourd'hui, je voudrais partager comment allumer les LED par transmissions d'énergie sans fil à partir d'un chargeur de brosse à dents et de bobines d'électrovanne qui ont été récupérées dans la casse. Avant de commencer, veuillez regarder la vidéo ci-dessous :

Shelly Sense - Alimentation sans fil (norme WPC Qi) : 5 étapes (avec photos)

Shelly Sense - Wireless Powered (WPC Qi Standard) : ATTENTION : en suivant ce tutoriel vous perdrez votre garantie et vous risquerez également de casser votre Shelly Sense. Ne le faites que si vous savez ce que vous faites et si vous êtes conscient des risques. Le Shelly Sense est un produit incroyable pour sentir tous les

Moniteur d'alimentation sans fil : 6 étapes (avec photos)

Moniteur d'alimentation sans fil : surveillez la consommation d'énergie de vos appareils électroniques à distance via une application mobile Blynk. Cet appareil simple est basé sur un micro-contrôleur D1 Mini. Connectez votre source d'alimentation via le canal d'entrée DC et votre appareil via la sortie DC. Le développement de surveillance

Programmation à distance/sans fil Arduino et banque d'alimentation maison : 12 étapes (avec photos)

Programmation à distance/sans fil Arduino et banque d'alimentation maison : le problème. Je développe un croquis près du PC et j'utilise USB et série pour "déboguer" dans ce cas je crée la lib pour DHT12, je livre une version sur github de la librairie. Mais arrive un problème : "quand la température passe en dessous de 0 la valeur lue est wro

Éliminez l'alimentation en veille avec un interrupteur d'alimentation de bureau ! : 7 étapes (avec photos)

Éliminez l'alimentation en veille avec un interrupteur d'alimentation de bureau ! : Nous savons tous que cela se produit. Même lorsque vos appareils (TV, ordinateur, haut-parleurs, disques durs externes, moniteurs, etc.) sont éteints "OFF", ils sont toujours allumés, en mode veille, gaspillant de l'énergie. Certains téléviseurs à écran plasma utilisent en fait plus de puissance dans