Table des matières:

- Étape 1: Pièces requises - Assemblage de la plinthe, de l'alimentation, du contrôleur et de la DEL

- Étape 2: Pièces requises: LED

- Étape 3: Pièces requises: Circuit de commande LED

- Étape 4: Pièces requises: Fibre optique et combinateur

- Étape 5: Pièces requises: Pièces imprimées en 3D

- Étape 6: Assemblage de la carte contrôleur principale

- Étape 7: Les MOSFET de puissance

- Étape 8: LED et dissipateurs thermiques

- Étape 9: Câblage LED

- Étape 10: Test de la carte contrôleur

- Étape 11: Couplage par fibre optique des LED

- Étape 12: Configuration du Raspberry Pi

- Étape 13: Le combinateur de fibres

- Étape 14: La plaque de coupleur de sortie de fibre individuelle

- Étape 15: Plus de puissance !. Plus de longueurs d'onde

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

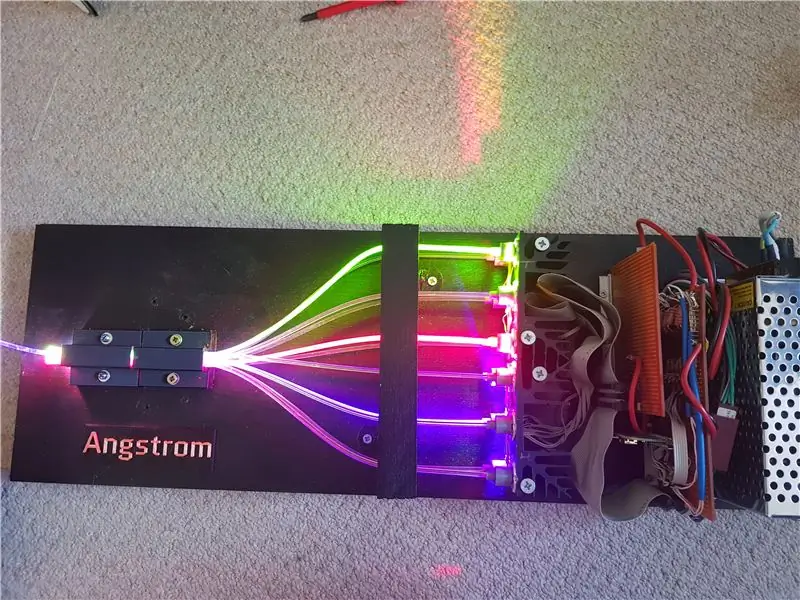

Angstrom est une source de lumière LED accordable à 12 canaux qui peut être construite pour moins de 100 £. Il dispose de 12 canaux LED contrôlés par PWM couvrant 390 nm-780 nm et offre à la fois la possibilité de mélanger plusieurs canaux à une seule sortie couplée par fibre de 6 mm ainsi que la capacité de sortir tout ou partie des canaux simultanément vers des sorties de fibre individuelles de 3 mm.

Les applications incluent la microscopie, la médecine légale, la colorimétrie, la numérisation de documents, etc. Vous pouvez facilement simuler le spectre de diverses sources lumineuses telles que les lampes fluorescentes compactes (CFL).

De plus, les sources lumineuses pourraient être utilisées pour des effets d'éclairage théâtraux intéressants. Les canaux d'alimentation sont plus que capables de gérer des LED supplémentaires avec une alimentation électrique plus élevée, et les multiples longueurs d'onde créent un effet d'ombre multicolore magnifique et unique que les sources LED blanches ou RVB normales ne peuvent pas reproduire. C'est tout un arc-en-ciel dans une boîte !.

Étape 1: Pièces requises - Assemblage de la plinthe, de l'alimentation, du contrôleur et de la DEL

Plinthe: L'ensemble est assemblé sur un socle en bois d'environ 600 mm X 200 mm x 20 mm. De plus, un bloc de bois de soulagement des contraintes de 180 mm X 60 mm X 20 mm est utilisé pour aligner les fibres optiques.

Une alimentation 5V 60W est connectée au secteur via une prise IEC à fusible, équipée d'un fusible de 700mA, et un petit interrupteur à bascule évalué au moins 1A 240V est utilisé comme interrupteur d'alimentation principal.

Le circuit imprimé principal est construit à partir d'un stripboard standard recouvert de cuivre phénolique, au pas de 0,1 pouce. Dans le prototype, cette planche mesure environ 130 mm X 100 mm. Une deuxième carte optionnelle, d'environ 100 mm X 100 mm, a été installée sur le prototype, mais elle ne sert qu'à installer des circuits supplémentaires, tels que la logique de traitement du signal pour la spectroscopie, etc. et n'est pas requise pour l'unité de base.

L'ensemble LED principal est constitué de 12 LED étoiles de 3 W, chacune ayant une longueur d'onde différente. Ceux-ci sont discutés plus en détail dans la section sur l'assemblage de LED ci-dessous.

Les LED sont montées sur deux dissipateurs thermiques en aluminium qui, dans le prototype, mesuraient 85 mm x 50 mm x 35 mm de profondeur.

Un Raspberry Pi Zero W est utilisé pour contrôler l'unité. Il est équipé d'un en-tête et se branche dans une prise à 40 broches correspondante sur la carte de circuit imprimé principale.

Étape 2: Pièces requises: LED

Les 12 LED ont les longueurs d'onde centrales suivantes. Ce sont des LED étoiles de 3 W avec une base de dissipateur thermique de 20 mm.

390nm410nm 440nm460nm500nm520nm560nm580nm590nm630nm660nm780nm

Tous, sauf l'unité 560 nm, provenaient de FutureEden. L'unité 560 nm provient d'eBay, car FutureEden n'a pas d'appareil couvrant cette longueur d'onde. Notez que cet appareil sera expédié depuis la Chine, alors prévoyez du temps pour la livraison.

Les LED sont fixées au dissipateur thermique à l'aide de ruban thermique Akasa. Coupez des carrés de 20 mm, puis collez simplement un côté à la LED et l'autre au dissipateur thermique, en vous assurant de suivre les instructions du fabricant quant au côté du ruban qui va au dissipateur thermique LED.

Étape 3: Pièces requises: Circuit de commande LED

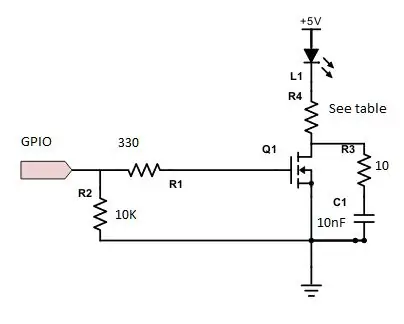

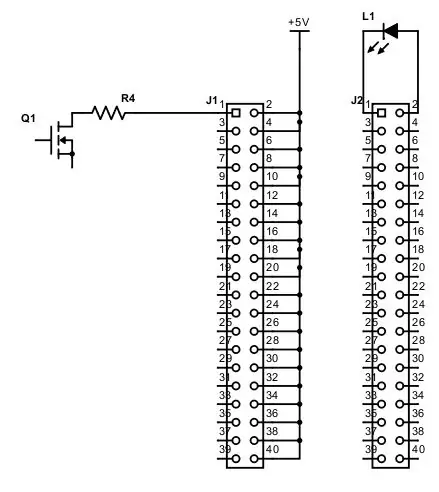

Chaque canal LED est contrôlé à partir d'une broche GPIO sur le Raspberry Pi. PWM est utilisé pour contrôler l'intensité de la LED. Un MOSFET de puissance (Infineon IPD060N03LG) pilote chaque LED via une résistance de puissance de 2 W pour limiter le courant LED.

Les valeurs de R4 pour chaque appareil et le courant mesuré sont indiqués ci-dessous. La valeur de la résistance change parce que la chute de tension à travers les LED de longueur d'onde plus courte est plus élevée que pour les LED de longueur d'onde plus longue. R4 est une résistance de 2W. Il deviendra assez chaud pendant le fonctionnement, alors assurez-vous de monter les résistances à l'écart de la carte contrôleur, en gardant les fils suffisamment longs pour que le corps de la résistance soit à au moins 5 mm de la carte.

Les appareils Infineon sont disponibles à bas prix sur eBay et sont également stockés par des fournisseurs tels que Mouser. Ils sont évalués à 30V 50A, ce qui est une marge énorme, mais ils sont bon marché et faciles à utiliser, étant des appareils DPAK et donc facilement soudables à la main. Si vous souhaitez remplacer des appareils, assurez-vous d'en choisir un avec des marges de courant appropriées et avec un seuil de porte tel qu'à 2-2,5 V l'appareil soit complètement allumé, car cela correspond aux niveaux logiques (3,3 V max) disponibles à partir du Pi GPIO épingles. La capacité grille/source est de 1700pf pour ces appareils et tout remplacement devrait avoir une capacité à peu près similaire.

Le réseau d'amortissement à travers le MOSFET (condensateur 10 nF et résistance 10 ohms 1/4 W) sert à contrôler les temps de montée et de descente. Sans ces composants et la résistance de grille de 330 ohms, il y avait des preuves de sonnerie et de dépassement sur la sortie qui auraient pu conduire à des interférences électromagnétiques indésirables (EMI).

Tableau des valeurs de résistance pour R4, la résistance de puissance 2W

385nm 2,2 ohms 560mA415nm 2,7 ohms 520mA440nm 2,7 ohms 550mA 460nm 2,7 ohms 540mA 500nm 2,7 ohms 590mA 525nm 3,3 ohms 545mA 560nm 3,3 ohms 550mA 460nm 3,9 ohms 570mA 610nm 3,9 ohms 3,3 ohmsnmnm 3,3 ohms 550mA 660nm 3,9 ohms 570mA 610nm 3,9 ohms 3,3 ohmsnm

Étape 4: Pièces requises: Fibre optique et combinateur

Les LED sont couplées à un combineur optique via une fibre plastique de 3 mm. Ceci est disponible auprès d'un certain nombre de fournisseurs, mais les produits les moins chers peuvent avoir une atténuation excessive aux courtes longueurs d'onde. J'ai acheté de la fibre sur eBay qui était excellente mais une fibre moins chère sur amazon qui avait une atténuation significative à environ 420 nm et moins. La fibre que j'ai achetée sur eBay provenait de cette source. 10 mètres devraient suffire. Vous n'avez besoin que de 4 mètres pour coupler les LED en supposant des longueurs de 12 X 300 mm, mais l'une des options lors de la construction de cette unité est de coupler également des longueurs d'onde individuelles à une fibre de sortie de 3 mm, il est donc pratique d'avoir un supplément pour cette option.

www.ebay.co.uk/itm/Fibre-Optic-Cable-0-25-…

La fibre de sortie est une fibre flexible de 6 mm enfermée dans une gaine extérieure en plastique résistant. Il est disponible à partir d'ici. Une longueur de 1 mètre suffira probablement dans la plupart des cas.

www.starscape.co.uk/optical-fibre.php

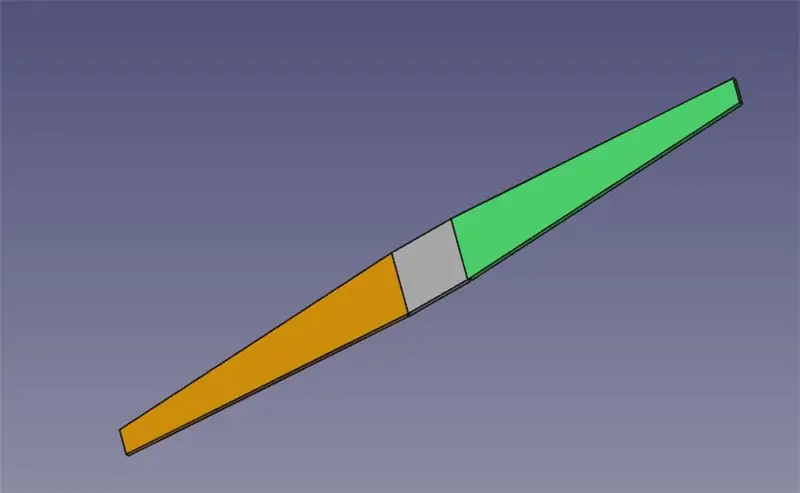

Le combineur optique est un guide de lumière en plastique conique qui est constitué d'un morceau de tige carrée de 15 x 15 mm, coupé à environ 73 mm et poncé de sorte que l'extrémité de sortie du guide mesure 6 mm x 6 mm.

Encore une fois, notez que certaines qualités d'acrylique peuvent avoir une atténuation excessive aux courtes longueurs d'onde. Malheureusement, il est difficile de déterminer ce que vous allez obtenir, mais la tige de cette source a bien fonctionné

www.ebay.co.uk/itm/SQUARE-CLEAR-ACRYLIC-RO…

Cependant, la tige de cette source présentait une atténuation excessive et était presque complètement opaque à la lumière UV de 390 nm.

www.ebay.co.uk/itm/Acrylic-Clear-Solid-Squ…

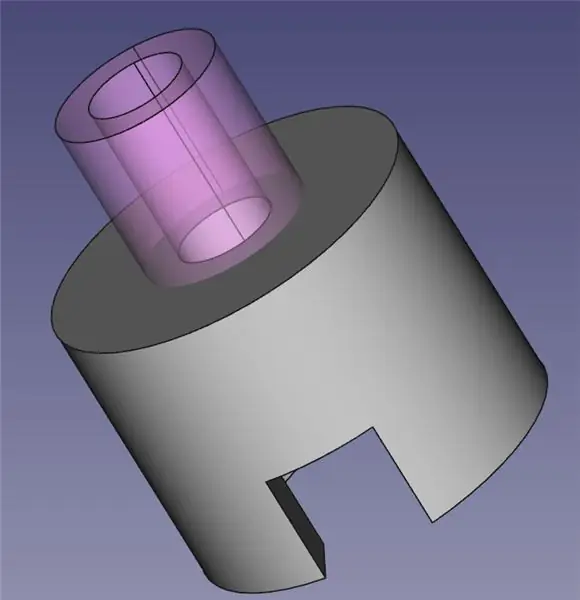

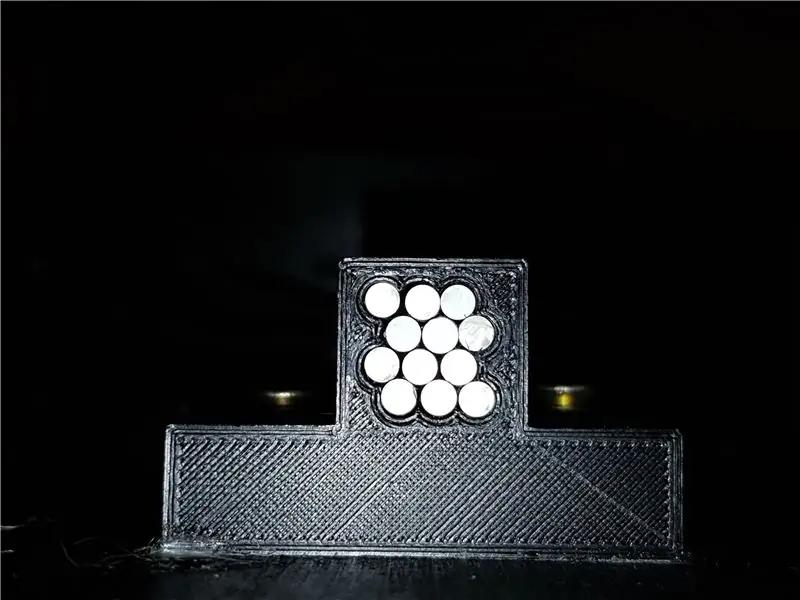

Étape 5: Pièces requises: Pièces imprimées en 3D

Certaines pièces sont imprimées en 3D. Elles sont

Les adaptateurs fibre LED

La plaque de montage de fibre

L'adaptateur de sortie fibre (en option) (pour les sorties individuelles). Il ne s'agit que de la plaque de montage de la fibre réimprimée.

La plaque de montage du coupleur optique

Toutes les pièces sont imprimées en PLA standard à l'exception des adaptateurs de fibre. Je recommande le PETG pour ceux-ci car le PLA se ramollit trop; les LED deviennent assez chaudes.

Toutes les STL de ces pièces sont incluses dans les fichiers joints du projet. Voir l'étape de configuration du Raspberry Pi pour le fichier zip qui contient tous les actifs du projet.

Imprimez les adaptateurs fibre pour les LED avec un remplissage à 100 %. Les autres peuvent être imprimés avec 20% de remplissage.

Toutes les pièces ont été imprimées à une hauteur de couche de 0,15 mm en utilisant une buse standard de 0,4 mm à 60 mm/sec sur une Creality Ender 3 et également un Biqu Magician. N'importe quelle imprimante 3D bon marché devrait faire le travail.

Les pièces doivent toutes être imprimées verticalement avec les trous vers le haut - cela donne la meilleure précision. Vous pouvez ignorer les supports pour eux; cela donnera à la plaque de montage du coupleur principal un aspect un peu irrégulier sur le bord de fuite, mais ce n'est que cosmétique; une touche de papier de verre le nettoiera.

Important: imprimez la plaque de montage de la fibre (et la deuxième copie en option de celle-ci pour l'adaptateur de sortie de fibre individuel) à une échelle de 1,05, c'est-à-dire 5 % agrandie. Cela garantit que les trous pour la fibre ont un dégagement suffisant.

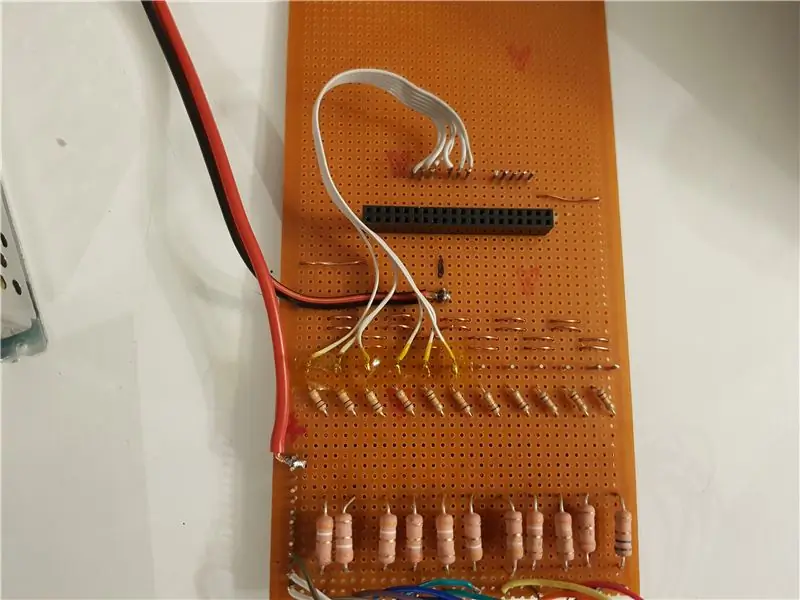

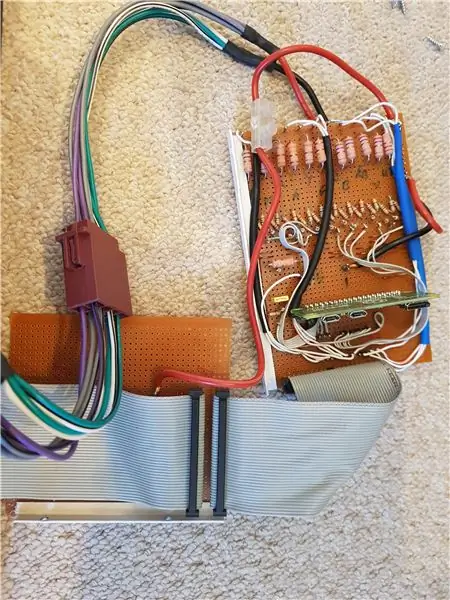

Étape 6: Assemblage de la carte contrôleur principale

La carte contrôleur est fabriquée à partir d'un stripboard en cuivre standard (parfois appelé veroboard). Je n'inclus pas de mise en page détaillée car la conception de la carte avec laquelle j'ai fini est devenue un peu désordonnée en raison de l'ajout de composants comme le réseau d'amortissement que je n'avais pas prévu à l'origine. Le haut de la carte, illustré ci-dessus partiellement construit, contient les résistances de puissance et la prise pour le Raspberry Pi. J'ai utilisé un en-tête à angle droit pour le Pi afin qu'il se trouve à angle droit par rapport à la carte principale, mais si vous utilisez un en-tête droit normal, il sera simplement parallèle à la carte. Il occupera un peu plus de place de cette façon, alors planifiez en conséquence.

Les Veropins ont été utilisés pour connecter les fils à la carte. Pour couper des pistes, un petit foret hélicoïdal est utile. Pour la prise Pi, utilisez un cutter bien aiguisé pour couper les pistes car vous n'avez pas de trou de rechange entre les deux jeux de broches de prise.

Notez la double rangée de fil de cuivre de 1 mm. Il s'agit de fournir un chemin à faible impédance pour les près de 7 ampères de courant que les LED consomment à pleine puissance. Ces fils vont aux bornes de source des MOSFET de puissance et de là à la terre.

Il n'y a qu'un petit fil 5V sur cette carte qui alimente le Pi. En effet, l'alimentation principale 5V va aux anodes des LED, qui sont connectées via un câble de disque PC IDE standard sur une deuxième carte dans mon prototype. Cependant, vous n'avez pas besoin de le faire et vous pouvez simplement les connecter directement à une prise de la première carte. Dans ce cas, vous utiliserez un double jeu de fils de cuivre le long du côté anode pour gérer le courant du côté +5V. Dans le prototype, ces fils étaient sur la deuxième carte.

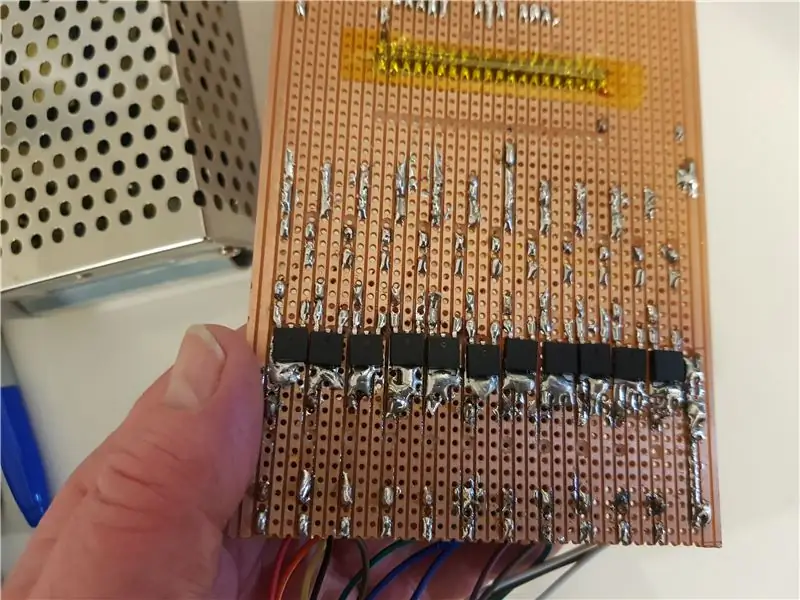

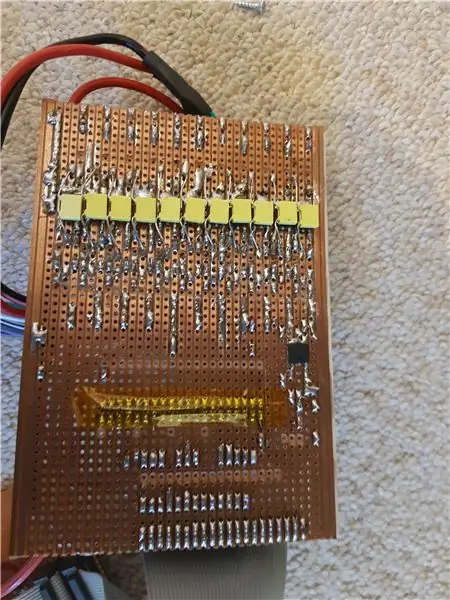

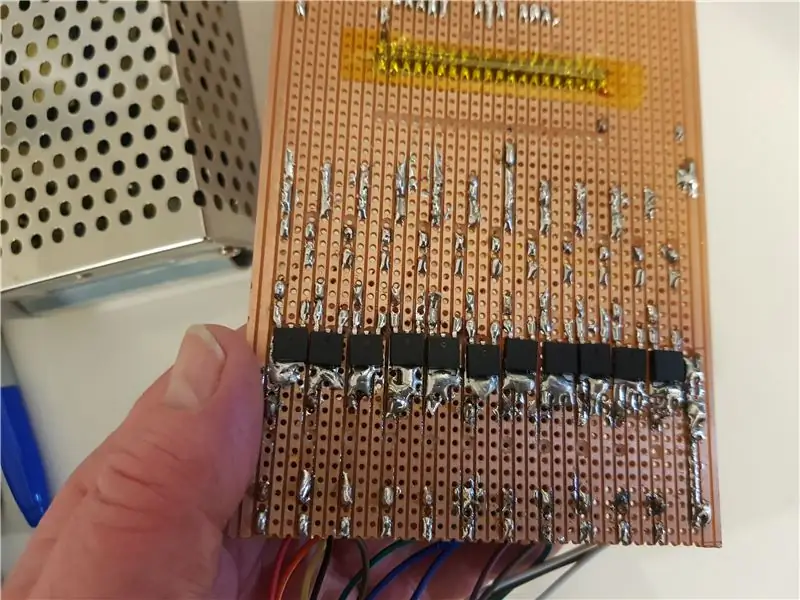

Étape 7: Les MOSFET de puissance

Les MOSFET ont été montés sur le côté cuivre de la carte. Ce sont des appareils DPAK et la languette doit donc être soudée directement à la carte. Pour ce faire, utilisez une pointe suffisamment grande sur le fer à souder et étamez rapidement la languette légèrement. Étamez les pistes de cuivre où vous allez attacher l'appareil. Placez-le sur la planche et chauffez à nouveau la languette. La soudure va fondre et l'appareil sera attaché. Essayez de le faire assez rapidement pour ne pas surchauffer l'appareil; il tolérera plusieurs secondes de chaleur alors ne paniquez pas. Une fois la languette (drain) soudée, vous pouvez ensuite souder la grille et les fils de source à la carte. N'oubliez pas de couper d'abord les pistes pour les fils de porte et de source afin qu'ils ne court-circuitent pas vers la languette de drainage !. Vous ne pouvez pas voir sur la photo mais les coupures sont sous les fils vers le corps de l'appareil.

Les lecteurs aux yeux d'aigle ne remarqueront que 11 MOSFET. C'est parce que le 12 a été ajouté plus tard lorsque j'ai eu les LED 560 nm. Il ne tient pas sur la planche en raison de la largeur, il a donc été placé ailleurs.

Étape 8: LED et dissipateurs thermiques

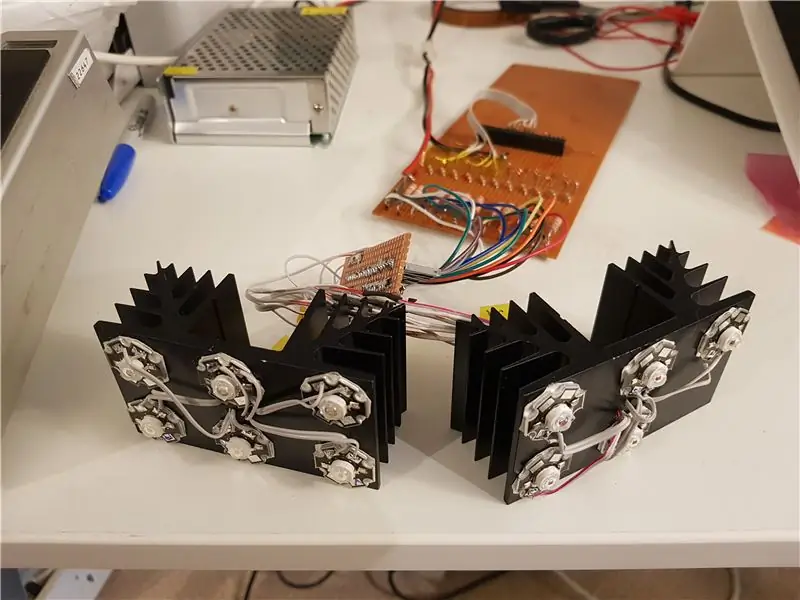

Voici une photo en gros plan des LED et des dissipateurs thermiques. Le câblage de la carte contrôleur provenait d'une version antérieure du prototype avant que je ne passe à l'utilisation d'un câble IDE pour connecter les LED au contrôleur.

Comme mentionné précédemment, les LED sont fixées à l'aide de carrés de ruban thermique Akasa. Cela présente l'avantage que si une LED tombe en panne, il est facile de la retirer à l'aide d'un couteau tranchant pour couper le ruban.

Tant que le dissipateur thermique est suffisamment grand, rien ne vous empêche de monter toutes les LED sur un seul dissipateur thermique. Sur les dissipateurs thermiques illustrés, à pleine puissance, la température du dissipateur thermique atteint 50 degrés C et donc ces dissipateurs thermiques sont probablement légèrement plus petits qu'optimaux. Avec le recul, il aurait probablement également été une bonne idée de placer trois des LED de longueur d'onde plus longue sur chaque dissipateur plutôt que de mettre les six émetteurs de longueur d'onde plus courte sur l'un et les émetteurs de longueur d'onde plus longue sur l'autre. En effet, pour un courant direct donné, les émetteurs à courte longueur d'onde dissipent plus de puissance en raison de leur chute de tension directe plus élevée, et se réchauffent donc.

Vous pouvez bien sûr ajouter un refroidissement par ventilateur. Si vous envisagez d'enfermer complètement l'ensemble LED, ce serait sage.

Étape 9: Câblage LED

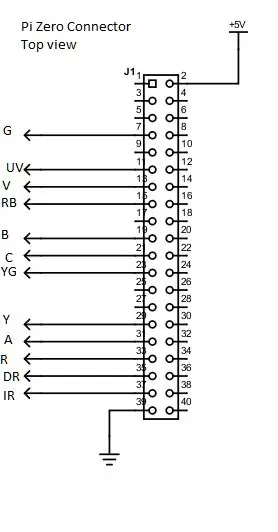

Les LED sont connectées à la carte contrôleur via un câble IDE standard à 40 broches. Toutes les paires de câbles ne sont pas utilisées, ce qui permet une extension.

Les schémas de câblage ci-dessus montrent le câblage du connecteur IDE ainsi que le câblage vers le Raspberry Pi lui-même.

Les LED sont désignées par leurs couleurs (UV = ultraviolet, V = violet, RB = bleu royal, B = bleu, C = cyan, G = vert, YG = jaune-vert, Y = jaune, A = ambre, R = brillant rouge, DR = rouge profond, IR = infrarouge), c'est-à-dire par longueur d'onde ascendante.

Remarque: n'oubliez pas de vous assurer que le côté connexion +5 V de la prise de câble comporte 2 fils de 1 mm d'épaisseur qui passent en parallèle le long du panneau pour fournir un chemin de courant élevé. De même, les connexions de source aux MOSFET, qui sont mises à la terre, doivent avoir des fils similaires pour fournir le chemin de courant élevé à la terre.

Étape 10: Test de la carte contrôleur

Sans brancher le Raspberry Pi sur la carte, vous pouvez tester que vos pilotes LED fonctionnent correctement en connectant les broches GPIO via un cliplead, au rail +5V. La LED appropriée doit s'allumer.

Ne connectez jamais les broches GPIO au +5V lorsque le Pi est branché. Vous endommageriez l'appareil, il fonctionne en interne sur 3,3V.

Une fois que vous êtes sûr que les pilotes d'alimentation et les voyants fonctionnent correctement, vous pouvez passer à l'étape suivante, qui consiste à configurer le Raspberry Pi.

Ne regardez pas directement dans l'extrémité des fibres optiques lorsque les LED fonctionnent à pleine puissance. Ils sont extrêmement brillants.

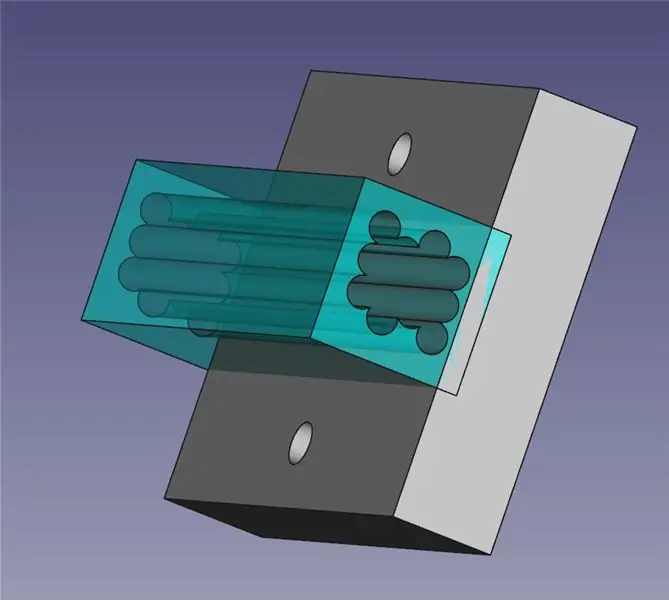

Étape 11: Couplage par fibre optique des LED

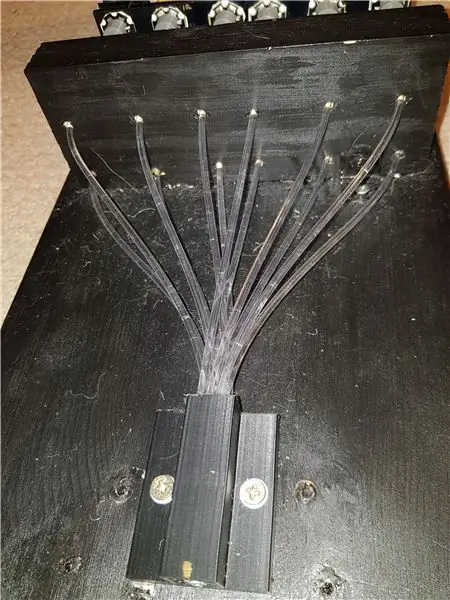

Chaque LED est couplée via une fibre optique de 3 mm. L'adaptateur de fibre imprimé en 3D s'adapte parfaitement à l'ensemble LED et guide la fibre. Le bloc de décharge de traction est monté à environ 65 mm devant les dissipateurs thermiques à LED.

Cela offre suffisamment d'espace pour insérer vos doigts et pousser les adaptateurs de fibre sur les LED, puis insérer la fibre.

Percez des trous de 4 mm à travers le bloc de décharge de traction en ligne avec les LED.

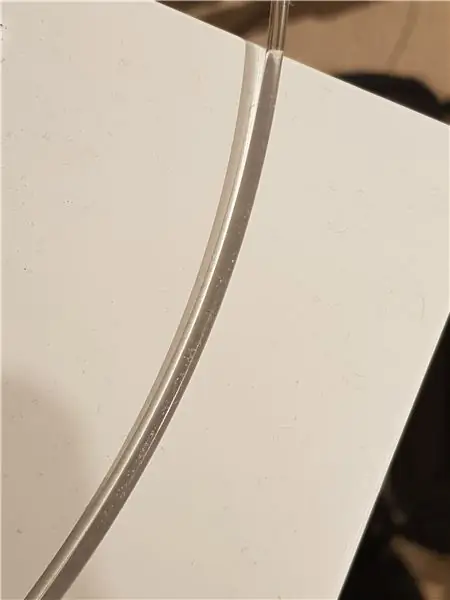

Chaque longueur de fibre mesure environ 250 mm de long. Cependant, comme chaque fibre emprunte un chemin différent, la longueur réelle ajustée variera. Le moyen le plus simple d'y parvenir est de couper des longueurs de fibre de 300 mm. Il faut alors redresser la fibre sinon ce sera impossible à gérer. C'est comme une tige en plexiglas de 3 mm d'épaisseur et beaucoup plus rigide que vous ne l'imaginez.

Pour redresser la fibre, j'ai utilisé une longueur de 300 mm (environ) de tige en laiton de 4 mm de diamètre extérieur. Le diamètre intérieur de la tige est suffisant pour que la fibre glisse en douceur dans la tige. Assurez-vous que les deux extrémités de la tige sont lisses, afin de ne pas rayer la fibre en la faisant glisser dans et hors de la tige.

Enfoncez la fibre dans la tige de manière à ce qu'elle affleure à une extrémité et avec un peu de longueur dépassant de l'autre, ou à fond si la tige est plus longue que la fibre. Plongez ensuite la tige dans une casserole profonde remplie d'eau bouillante pendant environ 15 secondes. Retirez la tige et repositionnez la fibre si nécessaire pour que l'autre extrémité affleure l'extrémité de la tige, puis chauffez cette extrémité de la même manière.

Vous devriez maintenant avoir un morceau de fibre parfaitement droit. Retirez en poussant un autre morceau de fibre jusqu'à ce que vous puissiez saisir et retirer la fibre redressée.

Lorsque vous avez redressé les douze morceaux de fibre, coupez douze autres morceaux d'environ 70 mm de long. Ceux-ci seront utilisés pour guider les fibres à travers la plaque de couplage. Ensuite, une fois la construction terminée, ils seront utilisés pour remplir le coupleur de sortie de fibre individuel, de sorte qu'ils ne soient pas gaspillés.

Redressez ces pièces coupées de la même manière. Montez-les ensuite sur la plaque de couplage. Vous pouvez voir à quoi ils devraient ressembler sur la photo ci-dessus. La disposition en quinconce permet de minimiser la surface occupée par les fibres (densité de tassement sphérique minimale). Cela garantit que le combineur de fibres peut fonctionner aussi efficacement que possible.

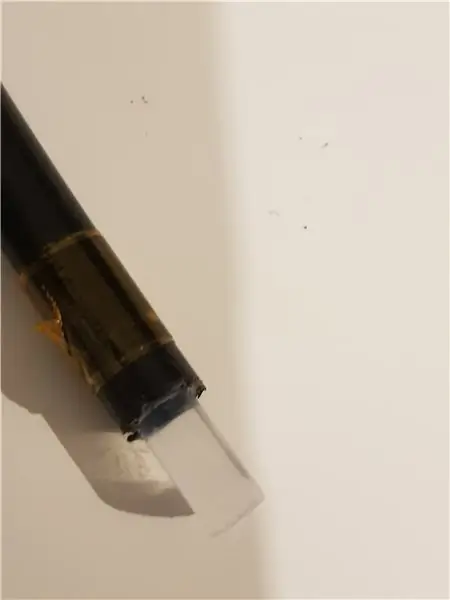

Prenez chaque morceau de fibre coupée sur toute la longueur et poncez une extrémité à plat, en travaillant jusqu'à 800 puis 1500 papier de verre. Ensuite, polissez avec du polish pour métal ou plastique - un petit outil rotatif avec un tampon de polissage est pratique ici.

Retirez maintenant UNE fibre coupée et glissez la fibre pleine longueur dans la plaque de couplage. Replacez-le ensuite dans le réducteur de tension de sorte que l'extrémité polie touche l'avant de la lentille LED via le coupleur de fibre LED. Répétez l'opération pour chaque fibre. Le fait de garder les morceaux de fibre courts dans les trous permet de s'assurer que chaque fibre longue est facile à placer exactement au bon endroit.

REMARQUE: N'appuyez pas trop fort sur les LED violettes et ultraviolettes. Elles sont encapsulées dans un matériau polymère souple contrairement aux autres LED, qui sont encapsulées dans de l'époxy. Il est facile de déformer la lentille et de casser les fils de liaison. Croyez-moi, j'ai appris cela à la dure. Soyez donc doux lorsque vous installez les fibres sur ces deux LED.

L'ordre dans lequel vous acheminez les fibres à travers le coupleur importe peu, mais essayez de superposer les fibres de manière à ce qu'elles ne se croisent pas. Dans ma conception, les six LED du bas ont été acheminées vers les trois trous les plus bas pour les trois LED de gauche, puis les trois trous suivants pour les trois LED de droite et ainsi de suite.

Lorsque toutes les fibres sont acheminées à travers le coupleur, placez-le sur la plaque de base et percez deux trous de montage, puis vissez-le.

Ensuite, à l'aide d'une pince coupante diagonale très pointue, coupez chaque morceau de fibre aussi près que possible de la face du coupleur. Retirez ensuite chaque morceau, poncez et polissez l'extrémité coupée et replacez-la avant de passer à la fibre suivante.

Ne vous inquiétez pas si les fibres ne sont pas toutes parfaitement alignées avec la face du coupleur. Il est préférable de pécher par excès de les avoir légèrement en retrait plutôt que saillants, mais une différence d'un millimètre ou deux n'aura pas vraiment d'importance.

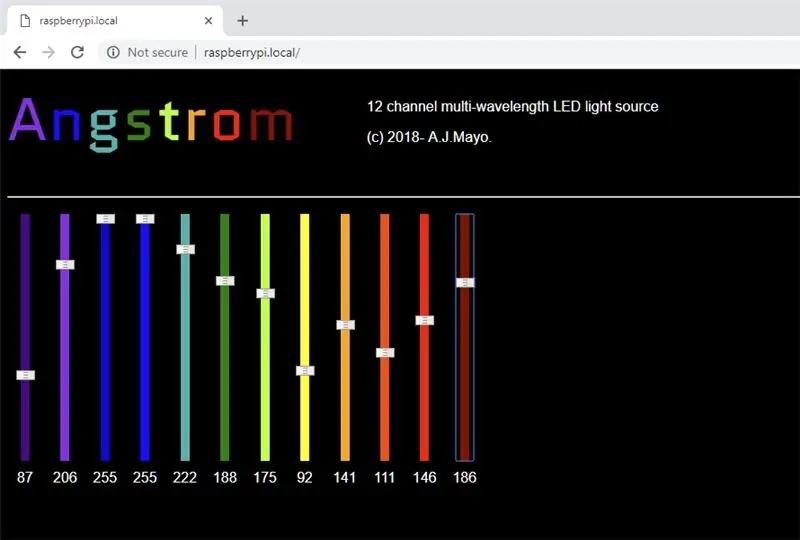

Étape 12: Configuration du Raspberry Pi

Le processus de configuration du Raspberry Pi est documenté dans le document rtf joint qui fait partie de la pièce jointe du fichier zip. Vous n'avez besoin d'aucun matériel supplémentaire pour configurer le Pi autre qu'un port USB de rechange sur un PC pour le brancher, un câble USB approprié et un lecteur de carte SD pour créer l'image de la carte MicroSD. Vous avez également besoin d'une carte MicroSD; La 8G est plus que suffisante.

Lorsque vous avez configuré le Pi et l'avez branché sur la carte contrôleur principale, il devrait apparaître comme un point d'accès WiFi. Lorsque vous connectez votre PC à ce point d'accès et accédez à https://raspberrypi.local ou https://172.24.1.1, vous devriez voir la page ci-dessus. Faites simplement glisser les curseurs pour configurer l'intensité et les longueurs d'onde de la lumière que vous souhaitez voir.

Notez que l'intensité minimale est de 2; c'est une particularité de la librairie Pi PWM.

La deuxième image montre l'unité émulant le spectre d'une lampe CFL, avec des émissions à environ 420 nm, 490 nm et 590 nm (violet, turquoise et ambre) correspondant aux trois lampes à revêtement phosphore typiques.

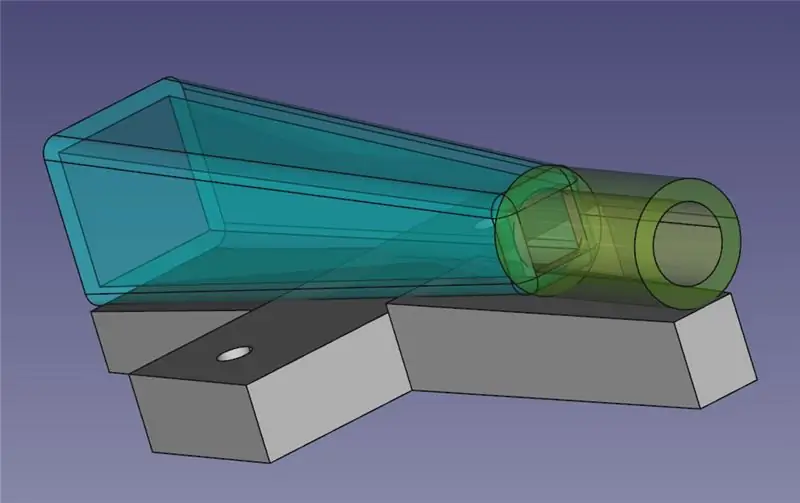

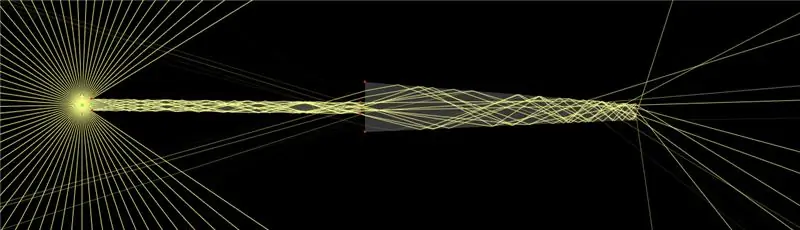

Étape 13: Le combinateur de fibres

Le combineur de faisceau de fibres est composé d'une tige acrylique carrée de 15 x 15 mm. Notez que certains plastiques acryliques ont une absorption excessive dans le spectre de 420 nm et moins; pour vérifier cela avant de commencer, faites briller la LED UV à travers la tige et vérifiez qu'elle n'atténue pas excessivement le faisceau (utilisez un morceau de papier blanc pour que vous puissiez voir la lueur bleue des blanchisseurs optiques dans le papier).

Vous pouvez imprimer le gabarit imprimable en 3D pour poncer la tige ou construire le vôtre à partir d'une feuille de plastique appropriée. Coupez la tige à environ 73 mm et poncez et polissez les deux extrémités. Fixez ensuite le gabarit sur les deux côtés opposés de la tige à l'aide de ruban adhésif double face. Poncez avec du papier grain 40 jusqu'à ce que vous soyez à moins de 0,5 mm environ des lignes de gabarit, puis augmentez progressivement jusqu'à 80, 160, 400, 800, 1500, 3000, 5000 et enfin 7000 pour obtenir une surface polie effilée. Retirez ensuite le gabarit et repositionnez-le pour poncer les deux autres côtés. Vous devriez maintenant avoir une pyramide conique adaptée au montage dans la plaque de combinaison de fibres. L'extrémité étroite mesure 6 mm x 6 mm pour correspondre au décollage de la fibre.

Remarque: dans mon cas, je n'ai pas tout poncé à 6 mm x 6 mm, donc le combinateur dépasse un peu de la plaque de montage. Cela n'a pas d'importance car la fibre de 6 mm est un ajustement serré et se heurtera à l'extrémité étroite du combineur si elle est suffisamment poussée.

Retirez environ 1 pouce de la gaine extérieure de la fibre de 6 mm, en prenant soin de ne pas endommager la fibre elle-même. Ensuite, si la gaine extérieure de la fibre n'est pas suffisamment ajustée dans la plaque de couplage, enroulez simplement un morceau de ruban adhésif autour. Il devrait alors pouvoir être enfoncé et confortablement installé avec la pyramide de combinaison. Montez l'ensemble sur la plaque de base en ligne avec les sorties de fibre.

Notez que vous perdez un peu de lumière lors de la combinaison. Vous pouvez voir la raison à partir des traces optiques ci-dessus, car la concentration de la lumière vers le bas entraîne également une augmentation de l'angle du faisceau et nous perdons un peu de lumière dans le processus. Pour une intensité maximale à une seule longueur d'onde, utilisez la plaque de coupleur de fibre en option pour prélever une LED ou des LED directement sur une fibre de 3 mm.

Étape 14: La plaque de coupleur de sortie de fibre individuelle

Ceci n'est qu'une deuxième impression du guide de fibre principal. Encore une fois, n'oubliez pas d'imprimer à une échelle de 105 % pour permettre un dégagement pour les fibres à travers les trous. Il vous suffit de visser cette plaque dans l'axe du guide fibre principal, de dévisser l'ensemble combineur et de le remplacer par cette plaque. N'oubliez pas de l'adapter dans le bon sens, les trous ne s'alignent que dans un seul sens !.

Maintenant, placez ces 12 morceaux de fibre que vous avez coupés dans les trous de la plaque. Pour prélever une ou plusieurs longueurs d'onde, retirez simplement un morceau de fibre et placez une longueur plus longue dans le trou. Vous pouvez sélectionner les 12 longueurs d'onde simultanément si vous le souhaitez.

Étape 15: Plus de puissance !. Plus de longueurs d'onde

Le Pi peut piloter plus de canaux si vous le souhaitez. Cependant, la disponibilité des LED dans d'autres longueurs d'onde est susceptible d'être un défi. Vous pouvez obtenir des LED UV 365 nm à moindre coût, mais le câble à fibre flexible de 6 mm commence à absorber fortement même à 390 nm. Cependant, j'ai trouvé que les fibres individuelles fonctionneraient avec cette longueur d'onde, donc si vous le souhaitez, vous pouvez ajouter ou remplacer une LED pour vous donner une longueur d'onde UV plus courte.

Une autre possibilité est d'augmenter la luminosité en doublant les LED. Vous pourriez, par exemple, concevoir et imprimer un coupleur fibre 5 X 5 (ou 4 X 6) et disposer de 2 LED par canal. Notez que vous auriez besoin d'une alimentation beaucoup plus grande car vous consommerez près de 20 ampères. Chaque LED a besoin de sa propre résistance de chute; ne pas mettre en parallèle les LED directement. Les MOSFET ont une capacité plus que suffisante pour piloter deux ou même plusieurs LED par canal.

Vous ne pouvez pas vraiment utiliser des LED de puissance plus élevée car elles n'émettent pas de lumière à partir d'une petite zone comme les LED 3W et vous ne pouvez donc pas les coupler efficacement par fibre. Recherchez « conservation de l'étendue » pour comprendre pourquoi.

La perte de lumière à travers le combineur est assez élevée. C'est malheureusement une conséquence des lois de la physique. En réduisant le rayon du faisceau, nous augmentons également son angle de divergence et ainsi une partie de la lumière s'échappe car le guide de lumière et la fibre n'ont qu'un angle d'acceptation d'environ 45 degrés. Notez que la puissance de sortie des sorties de fibre individuelles est nettement supérieure à celle du coupleur de longueur d'onde combiné.

Conseillé:

Support réglable de capteur à ultrasons : 9 étapes (avec photos)

Support réglable de capteur à ultrasons : Salut ! Je suis Alejandro. Je suis en 8e année et je suis étudiant à l'institut technologique IITA. Pour ce concours, j'ai réalisé un support réglable pour un capteur à ultrasons pour la robotique qui peut être fixé soit au robot directement, soit à un servo, et je

Charge constante réglable de bricolage (courant et puissance): 6 étapes (avec photos)

Charge constante réglable de bricolage (courant et puissance): Dans ce projet, je vais vous montrer comment j'ai combiné un Arduino Nano, un capteur de courant, un écran LCD, un encodeur rotatif et quelques autres composants complémentaires afin de créer une charge constante réglable. Il dispose d'un courant constant et d'un mode de puissance a

Alimentation réglable pour banc variable DIY "Minghe D3806" 0-38V 0-6A: 21 étapes (avec photos)

Alimentation réglable de banc variable DIY "Minghe D3806" 0-38V 0-6A: L'un des moyens les plus simples de construire une alimentation de banc simple consiste à utiliser un convertisseur Buck-Boost. Dans ce Instructable et vidéo, j'ai commencé avec un LTC3780. Mais après des tests, j'ai trouvé que le LM338 qu'il contenait était défectueux. Heureusement, j'ai eu quelques différences

Source de lumière pour la macrophotographie utilisant des lumières à cathode froide : 9 étapes (avec photos)

Source de lumière pour la macrophotographie utilisant des lampes à cathode froide : lors de la prise de vue à l'aide d'une tente lumineuse, une source de lumière de faible intensité est très utile. Le CCFL (lumière fluorescente à cathode froide) que l'on trouve dans les écrans LCD est parfait à cet effet. Le CCFL et les panneaux de diffusion de la lumière associés se trouvent dans des ordinateurs portables cassés

Lumière d'ambiance interactive et open source : 9 étapes (avec images)

Lumière d'ambiance interactive et Open Source : cette instructable expliquera comment faire une lumière d'ambiance interactive et multifonction. Le cœur de ce projet est la LED RGB BlinkM I2C. Alors que je naviguais sur le web un jour, le BlinkM a attiré mon attention, et j'ai juste pensé que c'était trop cool