Table des matières:

- Étape 1: Pièces et matériaux requis

- Étape 2: Démontage du mécanisme pas à pas du lecteur de DVD

- Étape 3: Assemblage des glissières pour les axes X et Y

- Étape 4: Le cadre principal pour les stepper X et Y

- Étape 5: Fixation du rail coulissant avec le cadre principal

- Étape 6: Câblage des moteurs pas à pas

- Étape 7: Peignage des axes X et Y

- Étape 8: L'électronique

- Étape 9: assemblez le tout en un seul

- Étape 10: Assemblage du laser

- Étape 11: Ajustement du courant du pilote pas à pas

- Étape 12: Préparez-vous

- Étape 13: Micrologiciel GRBL

- Étape 14: Logiciel pour envoyer le G-CODE

- Étape 15: Ajuster le système

- Étape 16: Gravure sur bois

- Étape 17: Découpe de papier fin

- Étape 18: Découpe de vinyle et fabrication d'autocollants personnalisés

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

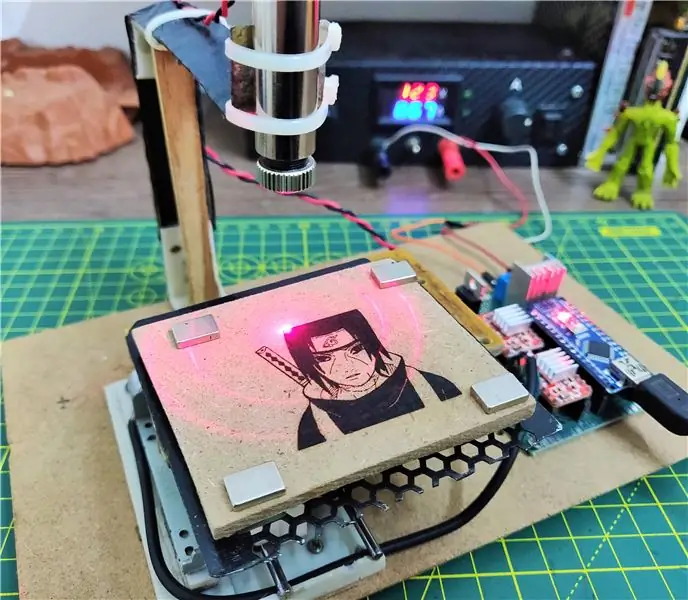

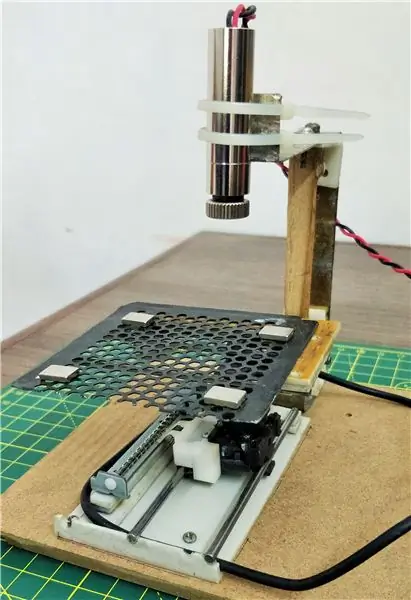

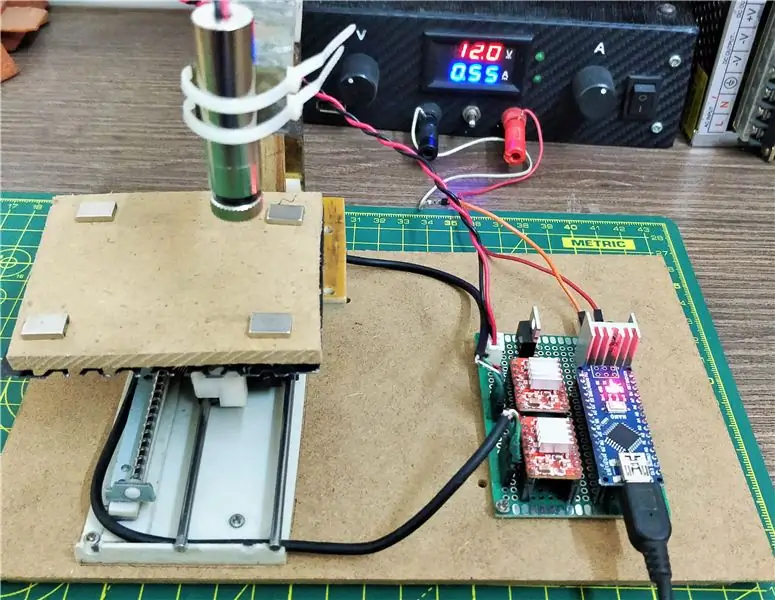

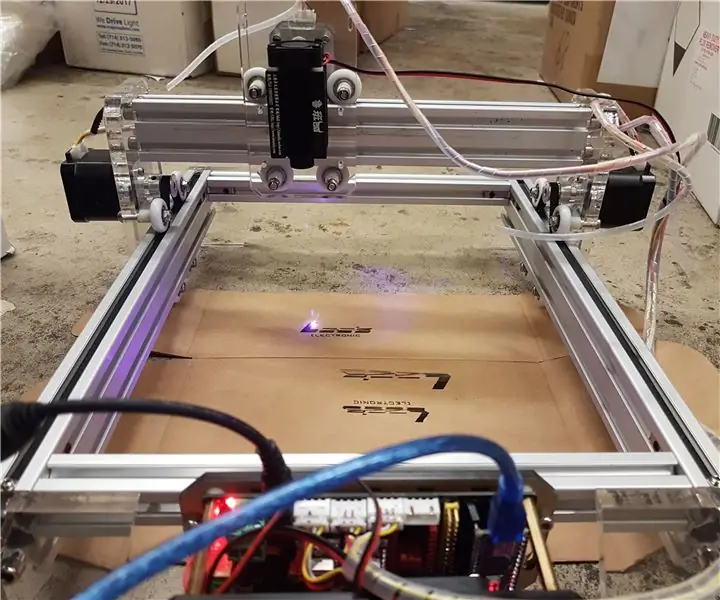

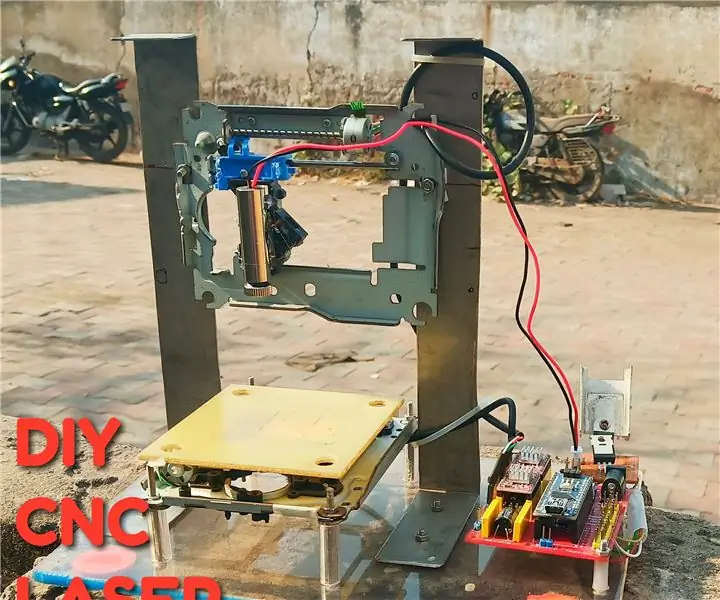

Il s'agit d'un Instructables sur la façon dont j'ai fait un graveur sur bois Laser CNC basé sur Arduino et un coupe-papier fin à l'aide d'anciens lecteurs de DVD, laser 250 mW. L'aire de jeu est de 40 mm x 40 mm max.

N'est-ce pas amusant de fabriquer sa propre machine à partir de vieilles choses ?

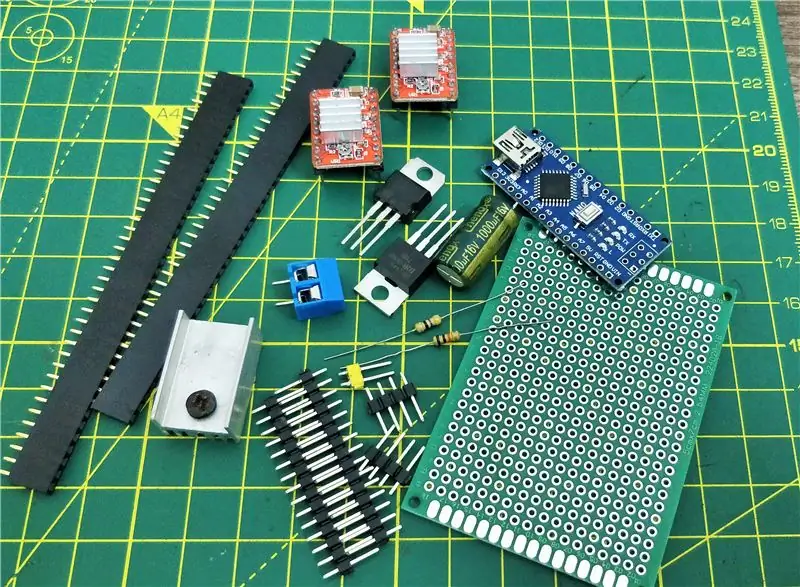

Étape 1: Pièces et matériaux requis

- Arduino Nano (avec câble USB)

- 2x mécanisme pas à pas pour lecteur DVD

- 2x modules de pilotage de moteur pas à pas A4988 (ou blindage GRBL)

- Laser 250mW avec objectif réglable (ou supérieur)

- Alimentation 12v 2A minimum

- 1x IRFZ44N N-CHANNEL Mosfet

- 1x résistance 10k

- 1x résistance 47ohm

- 1x régulateur de tension LM7805 (avec dissipateur thermique)

- Carte PCB vierge

- En-têtes masculins et féminins

- Connecteur mâle 2,5 mm JST XH-Style 2 broches

- 1x condensateur 1000uf 16v

- Câbles de démarrage

- 8x petits aimants en néodyme (que j'ai récupérés du mécanisme d'objectif du DVD)

- 1x connecteur de bornier à vis enfichable à 2 broches

- Attaches zip (100mm)

- Super colle

- Colle Epoxy

- contreplaqué en bois

- Feuille acrylique

- Quelques vis, boulons et écrous M4

- Lunettes de sécurité laser

Des LUNETTES DE SÉCURITÉ LASER sont indispensables dans ce projet

La plupart des pièces récupérées ou importées de Chine via un site appelé BANGGOOD.

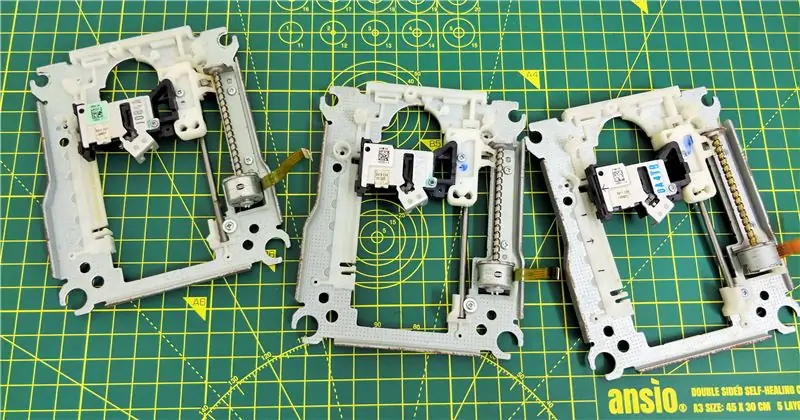

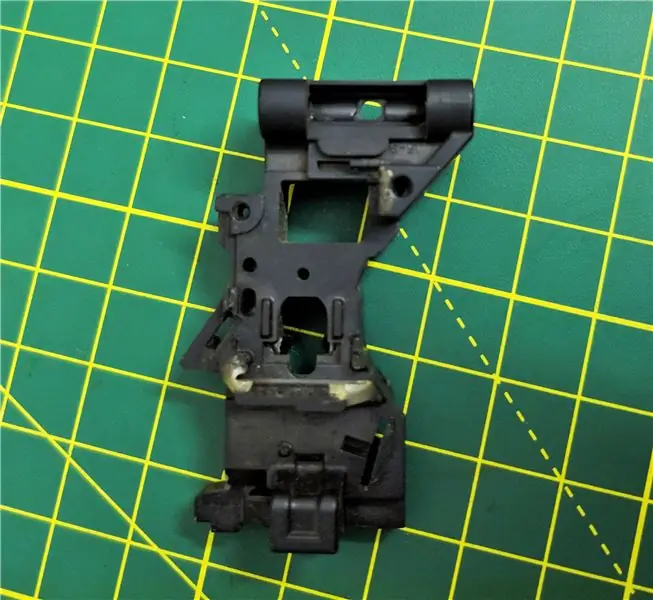

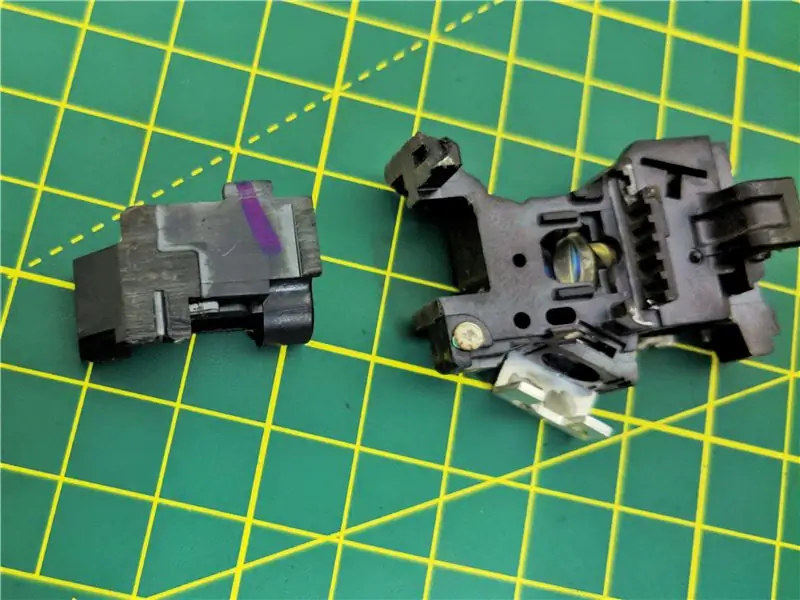

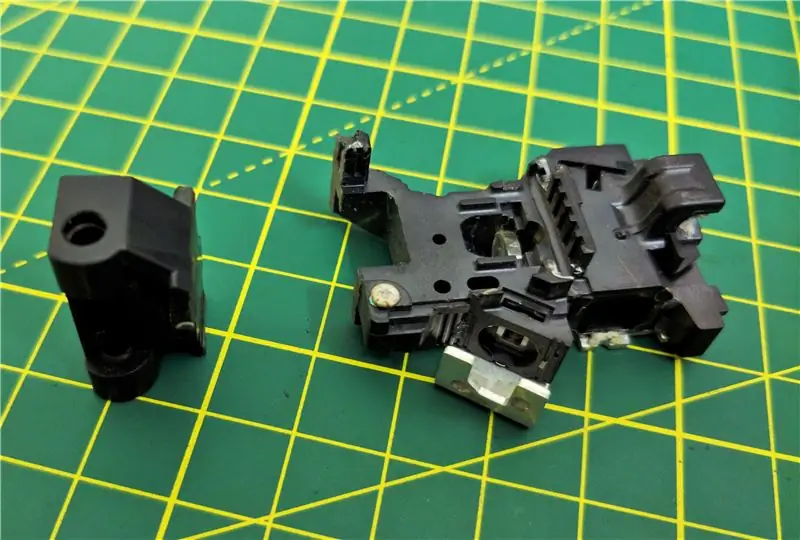

Étape 2: Démontage du mécanisme pas à pas du lecteur de DVD

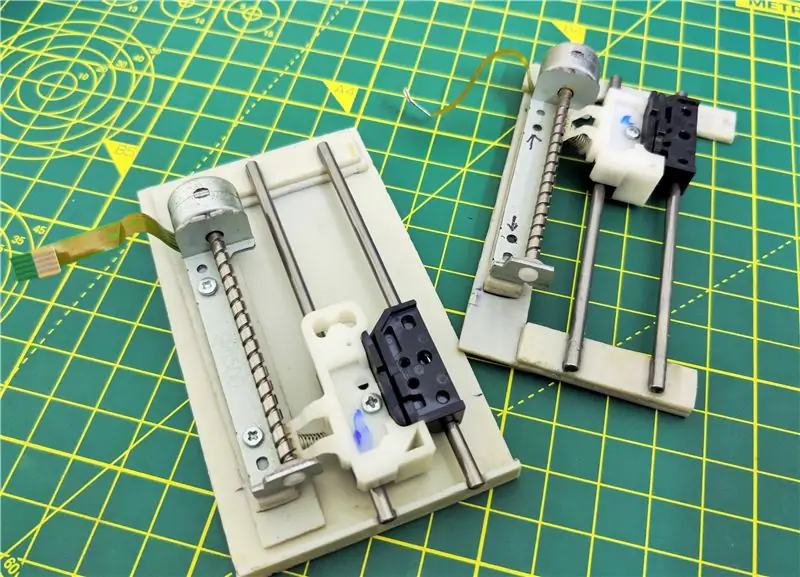

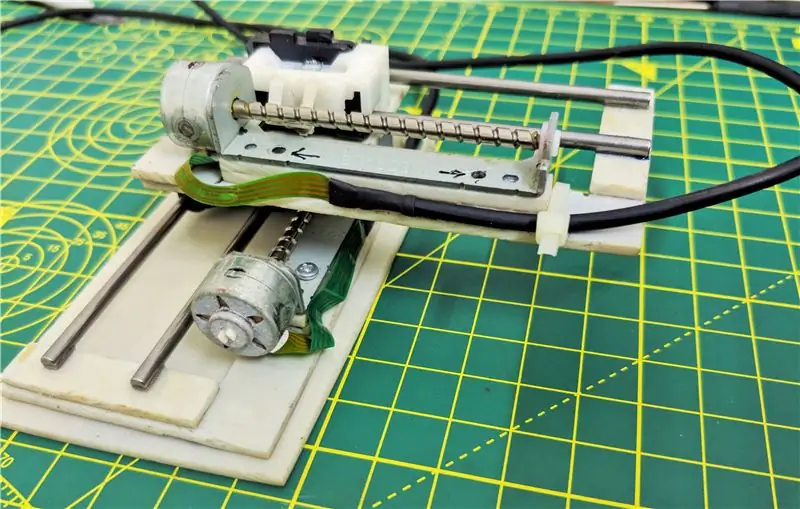

Deux mécanismes de pilote de DVD sont nécessaires, un pour l'axe X et le second pour l'axe Y.

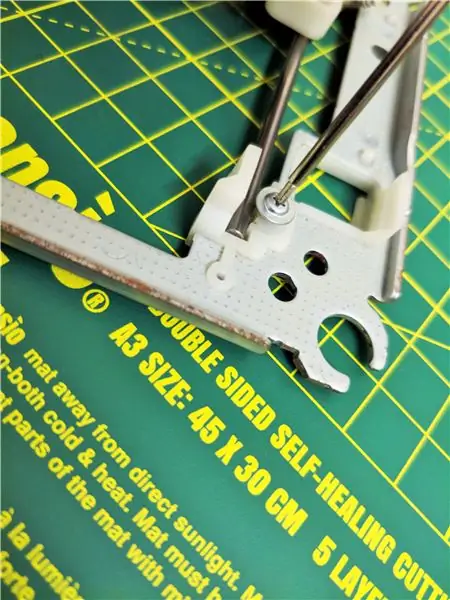

À l'aide d'un petit tournevis cruciforme, j'ai retiré toutes les vis et détaché le moteur pas à pas, les rails coulissants et le suiveur.

Les moteurs pas à pas sont des moteurs pas à pas bipolaires à 4 broches.

La petite taille et le faible coût d'un moteur DVD signifient que vous ne pouvez pas vous attendre à une haute résolution du moteur. Cela est fourni par la vis mère. De plus, tous ces moteurs ne font pas 20 pas/tour. 24 est également une spécification commune. Vous n'aurez plus qu'à tester votre moteur pour voir ce qu'il fait. Procédure de calcul de la résolution du moteur pas à pas du lecteur CD:

Afin de mesurer la résolution du moteur pas à pas du lecteur de CD/DVD, un micromètre numérique a été utilisé. La distance le long de la vis a été mesurée. La longueur totale de la vis à l'aide d'un micromètre, qui s'est avérée être de 51,56 mm. Pour déterminer la valeur d'avance qui est la distance entre deux filets adjacents sur la vis. Les fils ont été comptés comme étant 12 fils à l'intérieur de cette distance. Pas = distance entre fils adjacents = (longueur totale / nombre de fils = 51,56 mm) / 12 = 4,29 mm/tour.

L'angle de pas est de 18 degrés, ce qui correspond à 20 pas/tour. Maintenant que toutes les informations nécessaires sont disponibles, la résolution du moteur pas à pas peut être calculée comme indiqué ci-dessous: Résolution = (Distance entre les filets adjacents) / (N pas/tour) = (4,29 mm/tour) / (20 pas/tour) = 0,214 mm/pas. Ce qui est 3 fois mieux que la résolution requise qui est de 0,68 mm/pas.

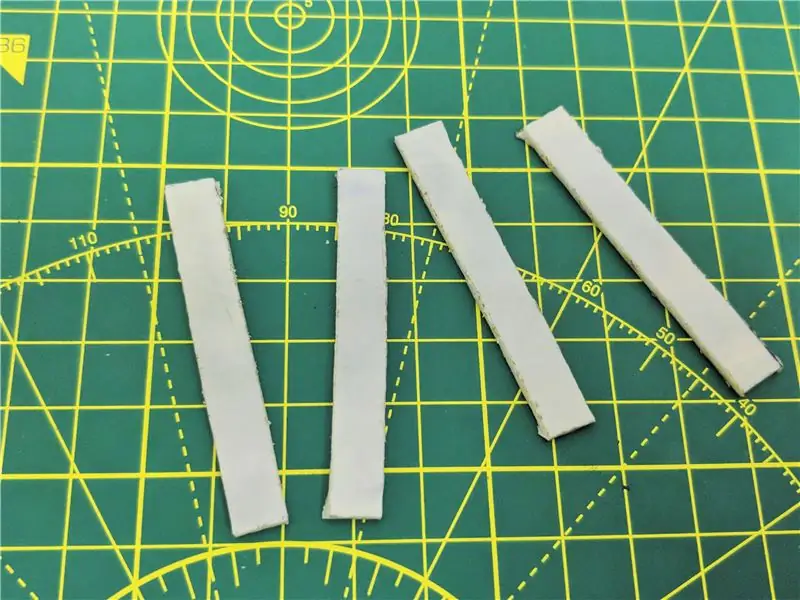

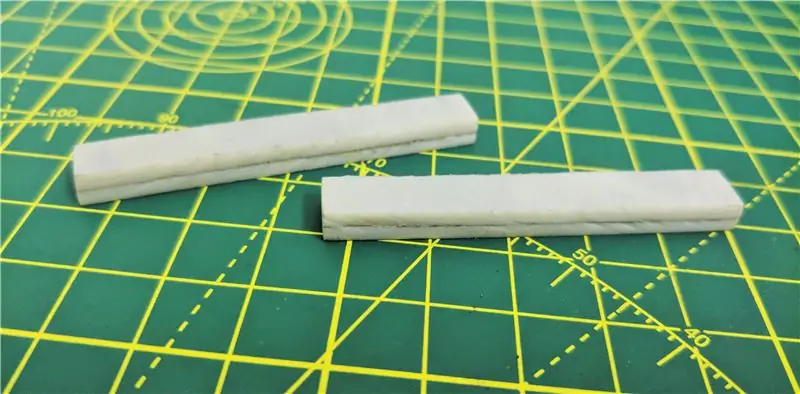

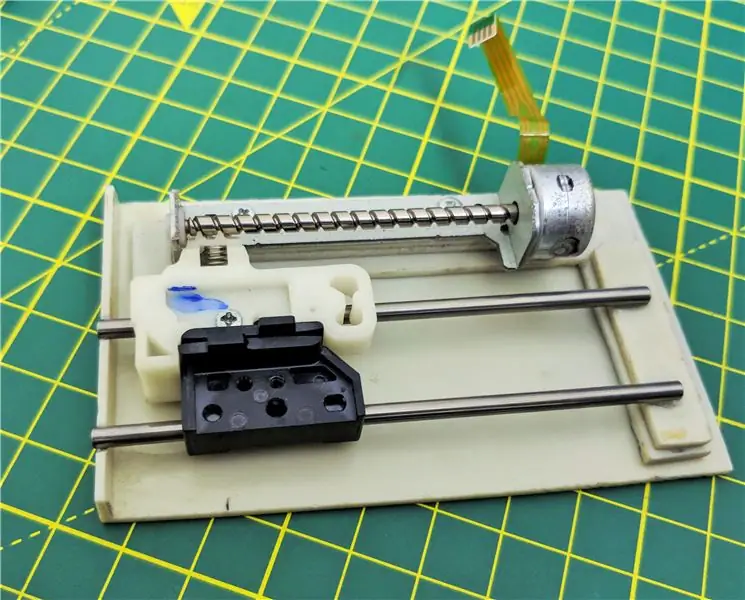

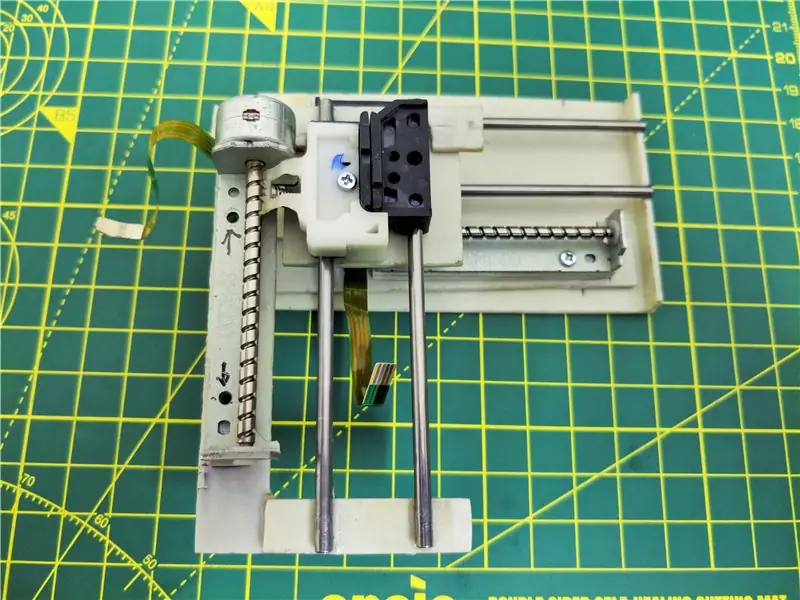

Étape 3: Assemblage des glissières pour les axes X et Y

Pour les rails coulissants, j'ai utilisé 2 tiges supplémentaires pour des performances meilleures et plus fluides. La fonction principale du curseur est de glisser librement sur la tige avec un minimum de friction entre la tige et le curseur.

Il m'a fallu un certain temps pour que le curseur glisse librement sur la tige.

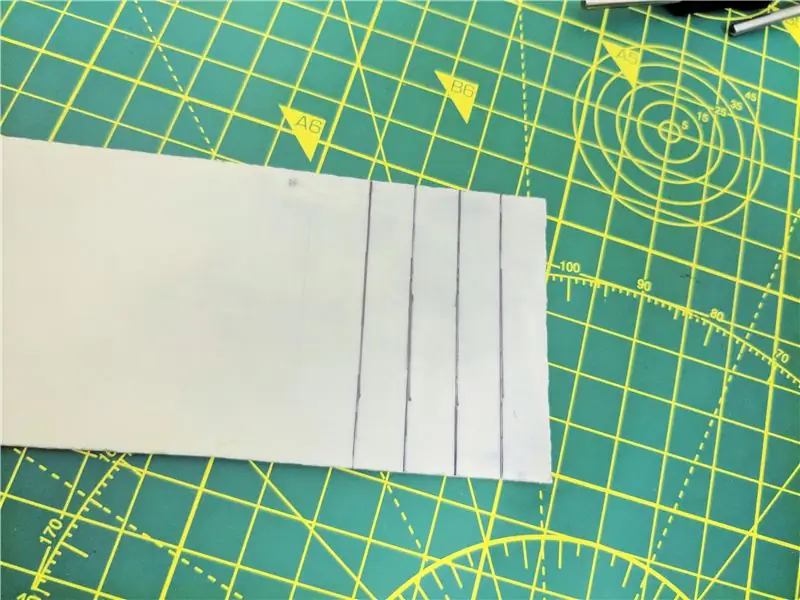

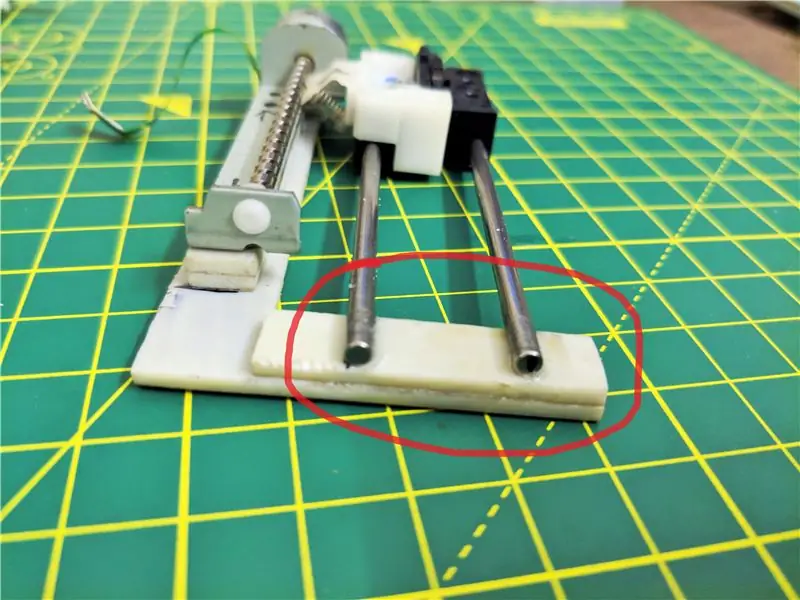

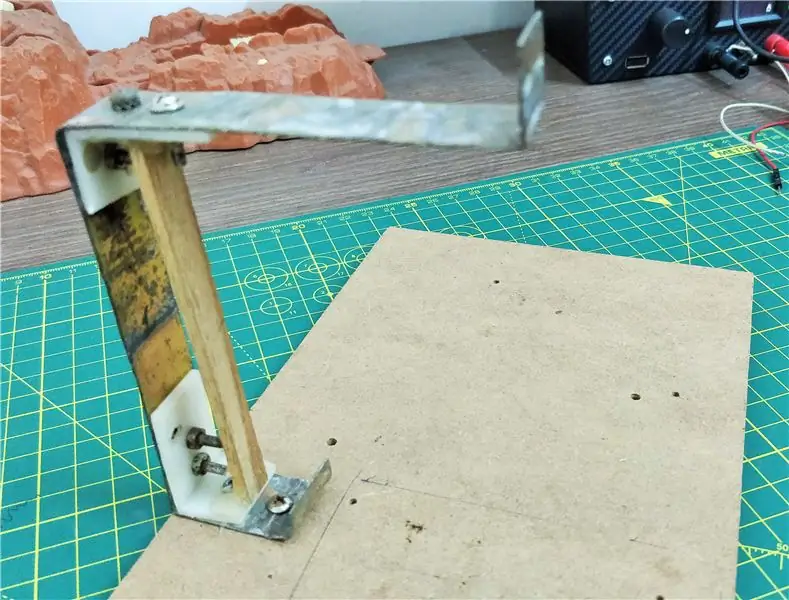

Étape 4: Le cadre principal pour les stepper X et Y

En utilisant des feuilles d'acrylique, j'avais fait deux du cadre principal pour le stepper et les rails coulissants. Le moteur pas à pas a des entretoises entre le châssis principal et sa base, et c'est nécessaire pour l'Axe.

Étape 5: Fixation du rail coulissant avec le cadre principal

D'abord en utilisant de la super colle, j'ai essayé d'ajuster la bonne position des rails, là où ils devraient être afin que le suiveur soit en bon contact avec le fil pas à pas. Le contact doit être correct ni trop serré ni trop de laitier. Si le contact n'est pas correct entre le suiveur et le fil, des étapes sauteront ou le moteur tirera plus de courant que d'habitude en condition de fonctionnement. Il faut un certain temps pour s'adapter.

Une fois qu'il a été ajusté, à l'aide de colle Epoxy, je les ai fixés.

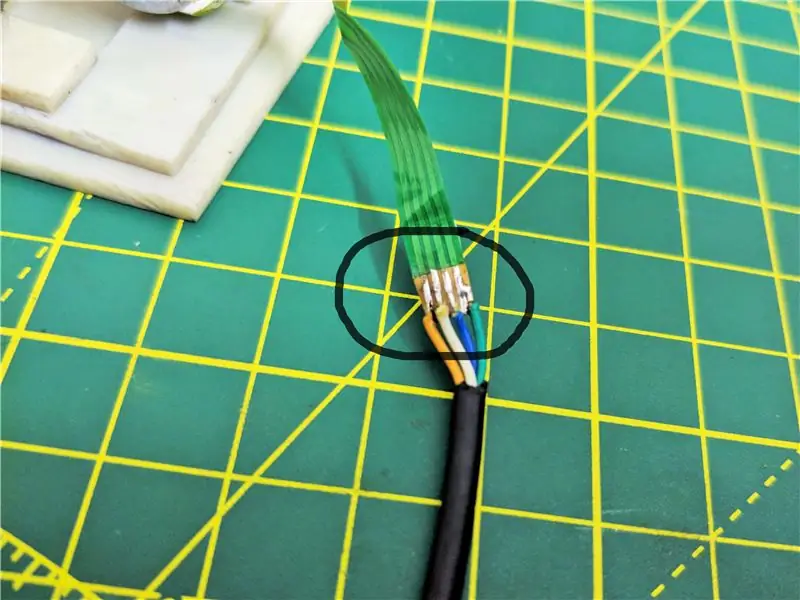

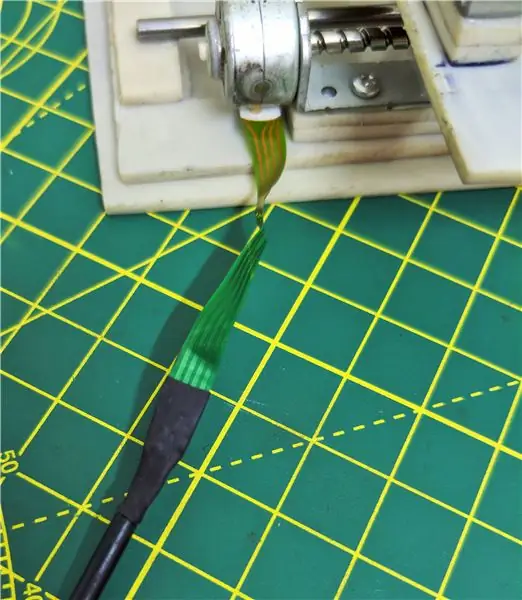

Étape 6: Câblage des moteurs pas à pas

Pour les moteurs pas à pas, j'ai utilisé un ancien câble USB, car il a 4 fils à l'intérieur et un couvercle dessus, et il est plus flexible et facile à utiliser.

En utilisant le mode de continuité dans le multimètre, déterminez, déterminez 2 bobines, la bobine A et la bobine B.

J'ai fait 2 paires de fils en sélectionnant les couleurs, une paire pour la bobine A et une seconde pour la bobine B. Je les ai soudées et j'ai utilisé un tube thermorétractable dessus.

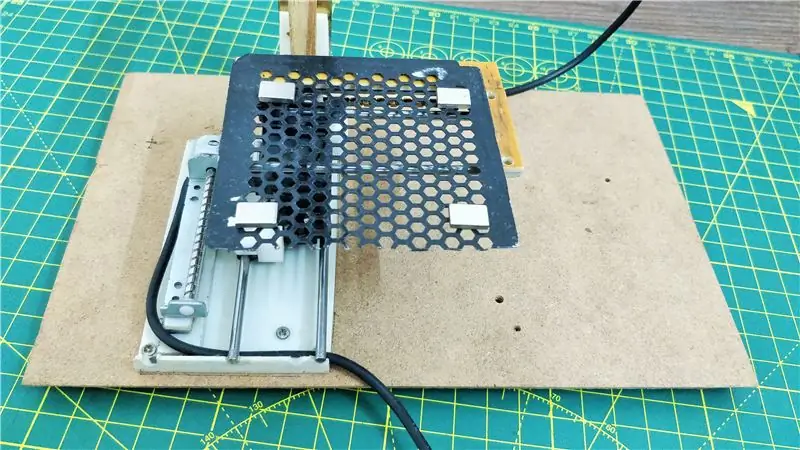

Étape 7: Peignage des axes X et Y

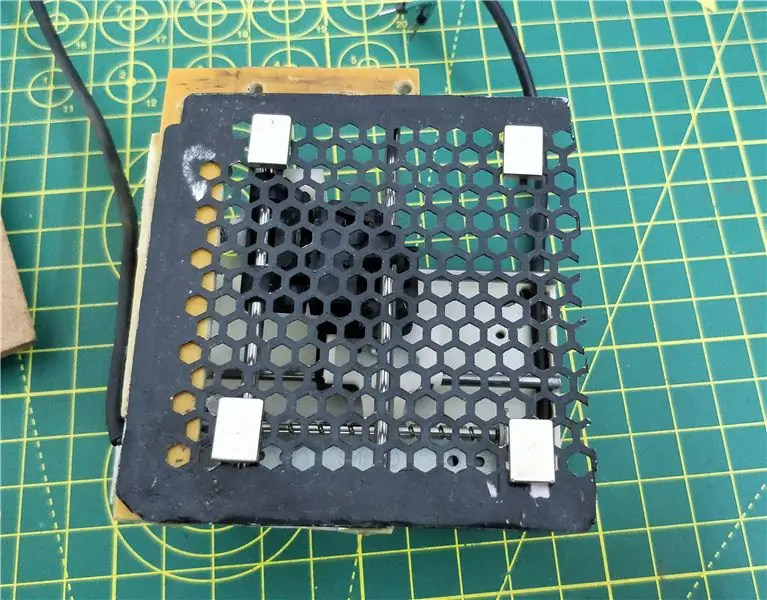

X et Y coordonnent le mouvement

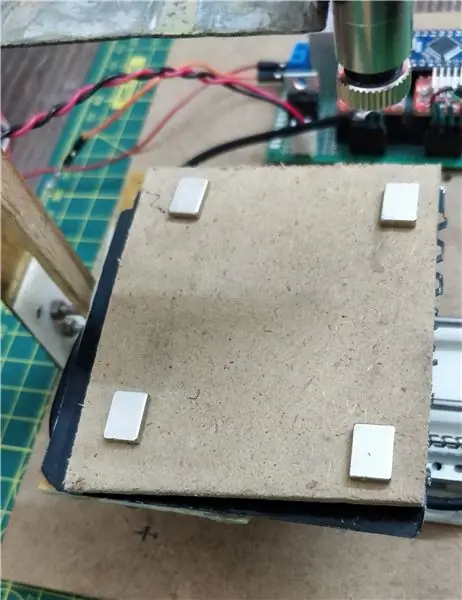

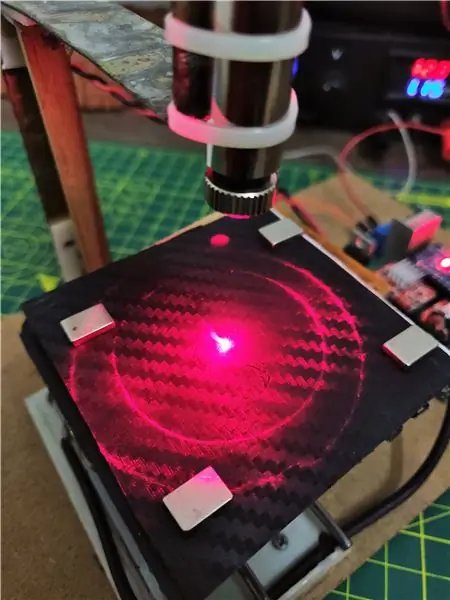

J'ai attaché le curseur des axes X et Y ensemble perpendiculairement l'un à l'autre, en utilisant une entretoise entre eux. Et également attaché une fine grille métallique au-dessus comme lit de travail. Des aimants en néodyme sont utilisés comme support de pièce à usiner.

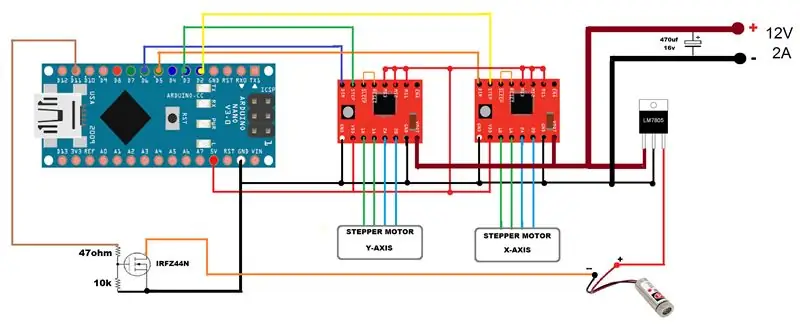

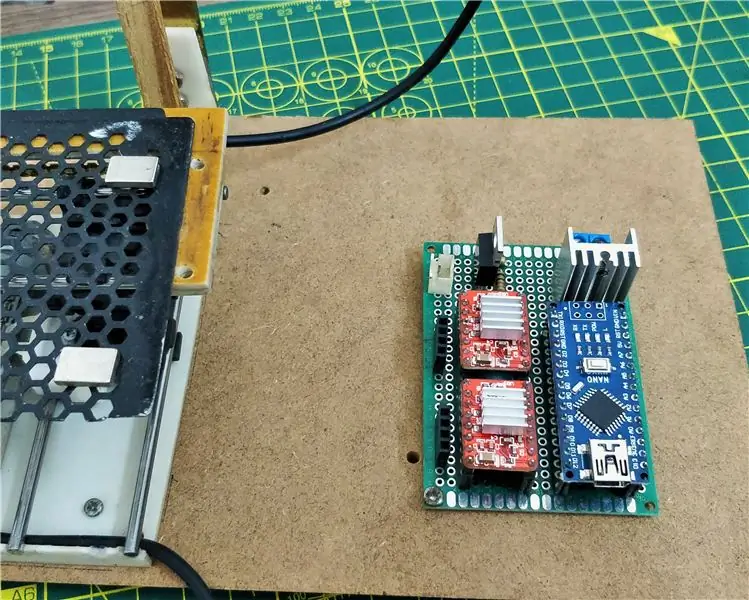

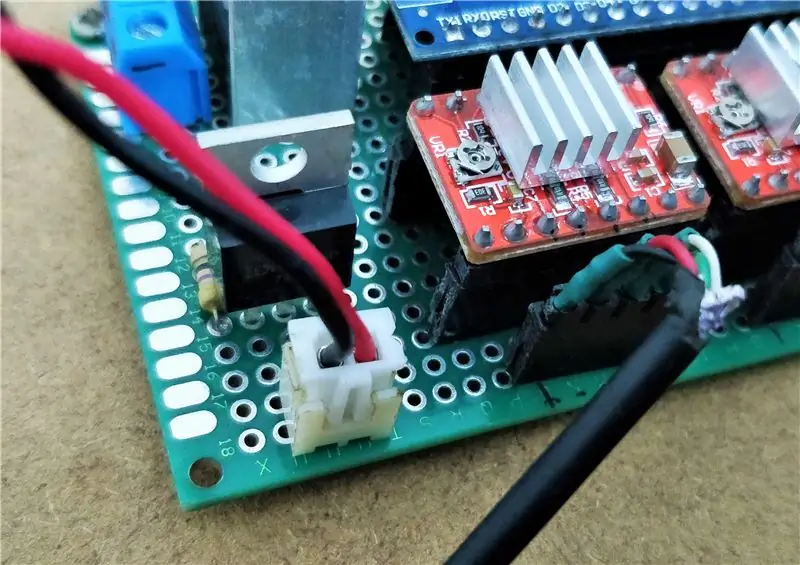

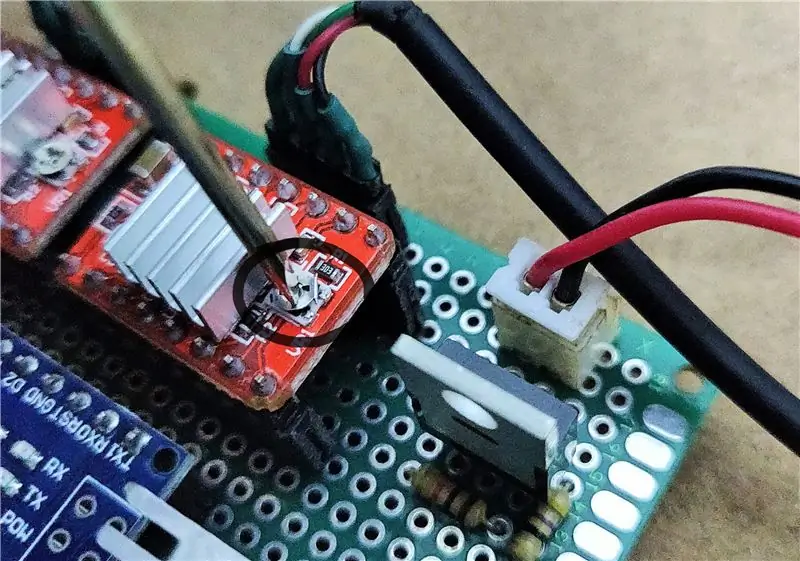

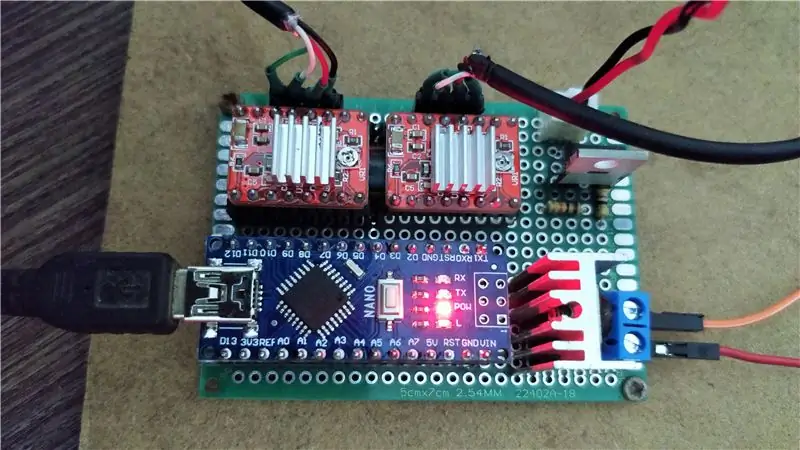

Étape 8: L'électronique

LES PIÈCES UTILISÉES POUR LE PILOTE SONT:

- Arduino Nano.

- 2x A4988 pilotes de moteur pas à pas.

- 1x MOSFET À CANAL N IRFZ44N.

- 1x LM7805 Régulateur de tension avec dissipateur thermique.

- 1x 47ohm et 1x résistance 10k.

- 1x condensateur 1000uf 16V.

- 1x 2,5 mm JST XH-Style connecteur mâle 2 broches.

- Broches d'en-tête MÂLE et FEMELLE.

- 1x (20mm x 80mm PCB vierge).

Dans GRBL, les broches numériques et analogiques d'Arduino sont réservées. La broche 'Step' pour les axes X et Y est attachée aux broches numériques 2 et 3 respectivement. La broche 'Dir' pour les axes X et Y est attachée aux broches numériques 5 et 6 respectivement. D11 est pour l'activation du laser.

L'Arduino est alimenté par le câble USB. Les pilotes A4988 via une source d'alimentation externe. Tous les terrains partagent des connexions communes. Les VDD de A4988 sont connectés au 5V d'Arduino.

Le laser que j'ai utilisé fonctionne sur 5V et a intégré un circuit à courant constant. Pour la source constante de 5 V de l'alimentation externe, le régulateur de tension LM7805 est utilisé. Le radiateur est obligatoire.

Le MOSFET IRFZ44N N-CHANNEL fonctionne comme un commutateur électronique lorsqu'il reçoit un signal numérique élevé de la broche D11 d'Arduino.

REMARQUE: 5 V d'Arduino nano ne peuvent pas être utilisés car le laser consomme plus de 250 mA et l'Arduino Nano n'est pas capable de fournir autant de courant.

Configuration du micro pas à pas pour chaque axe

MS0 MS1 MS2 Résolution micropas

Bas Bas Bas Pas complet.

Haut Bas Bas Demi-pas.

Bas Haut Bas Quart de pas.

Haut Haut Bas Huitième pas.

Haut Haut Haut Seizième étape.

Les 3 broches (MS1, MS2 et MS3) servent à sélectionner l'une des cinq résolutions en fonction de la table de vérité ci-dessus. Ces broches ont des résistances de rappel internes, donc si nous les laissons déconnectées, la carte fonctionnera en mode pas complet. J'ai utilisé la configuration en 16ème étape pour une fluidité et un bruit sans bruit. La plupart des moteurs pas à pas (mais certainement pas tous) effectuent 200 pas complets par tour. En gérant de manière appropriée le courant dans les bobines, il est possible de faire avancer le moteur par pas plus petits. Le Pololu A4988 peut faire bouger le moteur par pas de 1/16ème - soit 3 200 pas par tour. Le principal avantage du micropas est de réduire la rugosité du mouvement. Les seules positions entièrement précises sont les positions à pas complet. Le moteur ne pourra pas maintenir une position stationnaire à l'une des positions intermédiaires avec la même précision de position ou avec le même couple de maintien qu'aux positions de pas complets. En règle générale, lorsque des vitesses élevées sont requises, des pas complets doivent être utilisés.

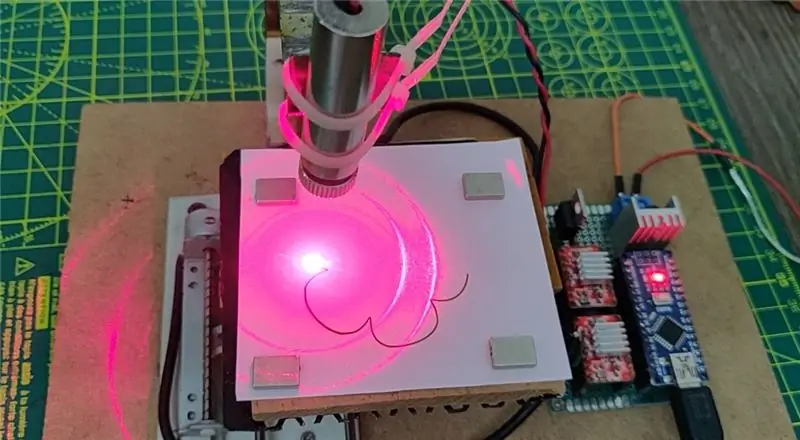

Étape 9: assemblez le tout en un seul

J'ai fabriqué un support laser à partir d'une longue bande de métal mince et de supports en L en plastique avec des supports. Le tout est ensuite monté sur un contreplaqué en bois à l'aide de vis M4, d'écrous et de boulons.

La connexion des moteurs pas à pas au pilote est également effectuée.

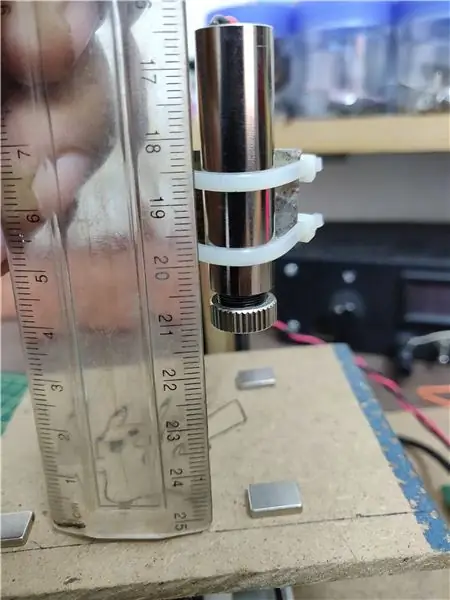

Étape 10: Assemblage du laser

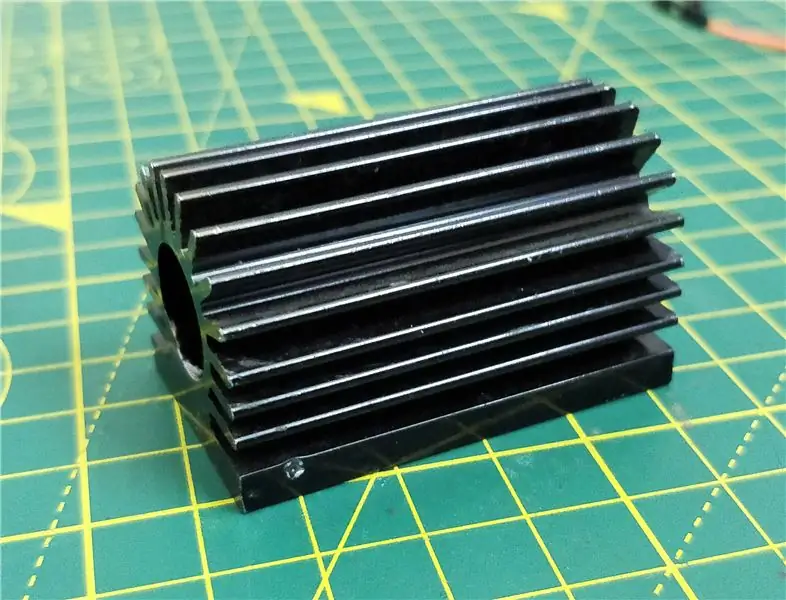

Le laser que j'ai utilisé est le module laser focalisable 200-250mW 650nm. Le boîtier métallique extérieur fonctionne comme un dissipateur thermique pour la diode laser. Il a une lentille focalisable pour le réglage du point laser.

À l'aide de deux attaches zippées, j'ai monté le laser avec le support. Le dissipateur thermique pour laser peut également être utilisé, mais mon laser ne surchauffait pas, je ne l'ai donc pas utilisé. Connectez la borne du fil laser à la prise laser sur la carte de commande.

Vous pouvez en obtenir un ici

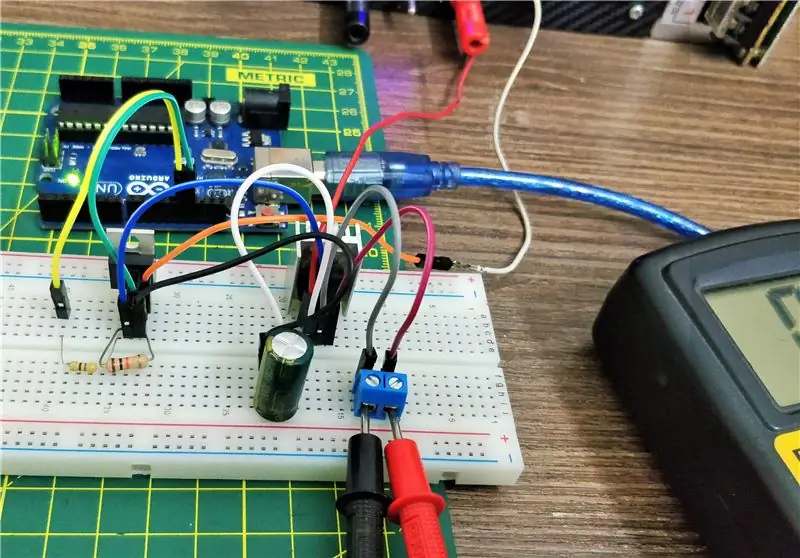

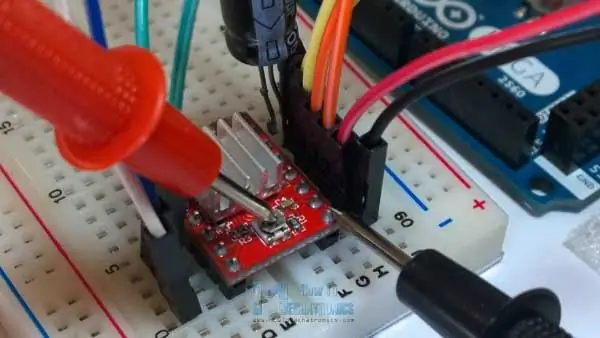

Étape 11: Ajustement du courant du pilote pas à pas

Pour atteindre des taux de pas élevés, l'alimentation du moteur est généralement beaucoup plus élevée que ce qui serait autorisé sans limitation de courant active. Par exemple, un moteur pas à pas typique peut avoir un courant nominal maximal de 1 A avec une résistance de bobine de 5, ce qui indiquerait une alimentation moteur maximale de 5 V. L'utilisation d'un tel moteur avec 12 V permettrait des taux de pas plus élevés, mais le courant doit activement être limité à moins de 1A pour éviter d'endommager le moteur.

L'A4988 prend en charge une telle limitation de courant active, et le potentiomètre de réglage sur la carte peut être utilisé pour définir la limite de courant. Une façon de définir la limite de courant consiste à mettre le pilote en mode pas à pas complet et à mesurer le courant traversant une seule bobine de moteur sans cadencer l'entrée STEP. Le courant mesuré sera de 0,7 fois la limite de courant (puisque les deux bobines sont toujours allumées et limitées à 70 % du réglage de la limite de courant en mode pas complet). Veuillez noter que changer la tension logique, Vdd, à une valeur différente changera le réglage de la limite de courant puisque la tension sur la broche "ref" est une fonction de Vdd. Une autre façon de définir la limite de courant consiste à mesurer la tension directement sur le potentiomètre et à calculer la limite de courant résultante (les résistances de détection de courant sont de 0,1). La limite de courant se rapporte à la tension de référence comme suit: Limite de courant = VREF × 1,25 Ainsi, par exemple, si la tension de référence est de 0,6 V, la limite de courant est de 0,75 A. Comme mentionné ci-dessus, en mode pas à pas complet, le courant à travers les bobines est limité à 70 % de la limite de courant, donc pour obtenir un courant de bobine à pas complet de 1A, la limite de courant doit être de 1A/0,7 = 1,4A, ce qui correspond à une VREF de 1,4A/1,25=1,12 V. Voir la fiche technique A4988 pour plus d'informations. Remarque: le courant de la bobine peut être très différent du courant d'alimentation, vous ne devez donc pas utiliser le courant mesuré au niveau de l'alimentation pour définir la limite de courant. L'endroit approprié pour mettre votre courantomètre est en série avec l'une de vos bobines de moteur pas à pas.

Étape 12: Préparez-vous

À l'aide de quatre petits aimants en néodyme, verrouillez la pièce de travail sur le banc de travail et réglez les axes X et Y en position initiale (home). Alimentez la carte du pilote via une source d'alimentation externe et Arduino Nano vers l'ordinateur via un câble USB A vers USB Mini B. Alimentez également la carte via une source d'alimentation externe.

LA SÉCURITÉ D'ABORD

DES LUNETTES DE SÉCURITÉ LASER SONT INDISPENSABLES

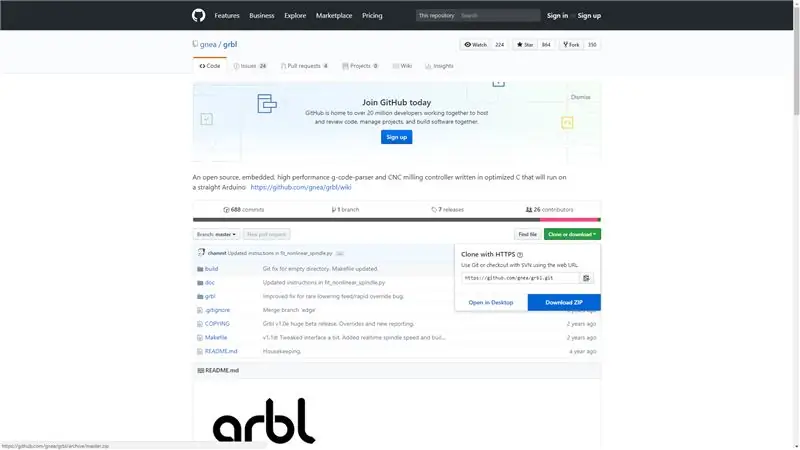

Étape 13: Micrologiciel GRBL

- Téléchargez le GRBL 1.1, ici,

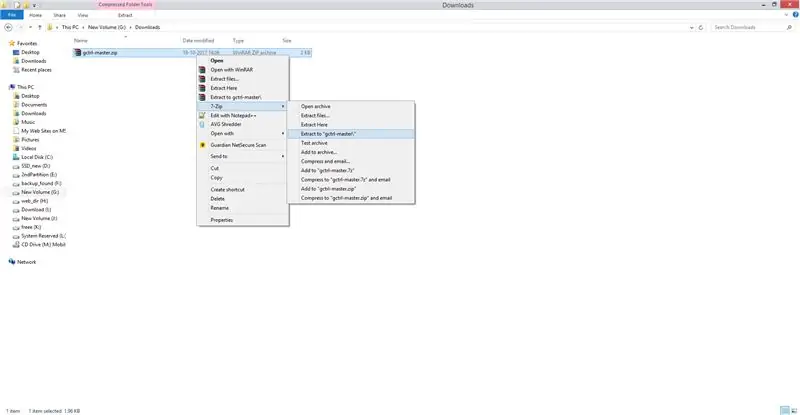

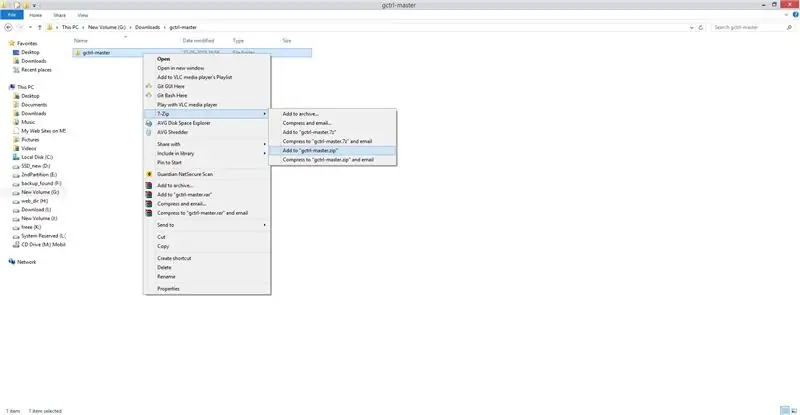

- Extrayez sur le bureau le dossier grbl-master, vous le trouvez dans le fichier master.zip

- Exécutez l'IDE Arduino

- Dans le menu de la barre d'applications, choisissez: Sketch -> #include Library -> Add Library from file. ZIP

- Sélectionnez le dossier grbl que vous pouvez trouver dans le dossier grlb-master et cliquez sur Ouvrir

- La bibliothèque est maintenant installée et le logiciel IDE vous affichera ce message: La bibliothèque est ajoutée à votre bibliothèque. Vérifiez le menu « Inclusion de bibliothèques ».

- Ensuite, ouvrez un exemple appelé "grbl upload" et téléchargez-le sur votre carte arduino

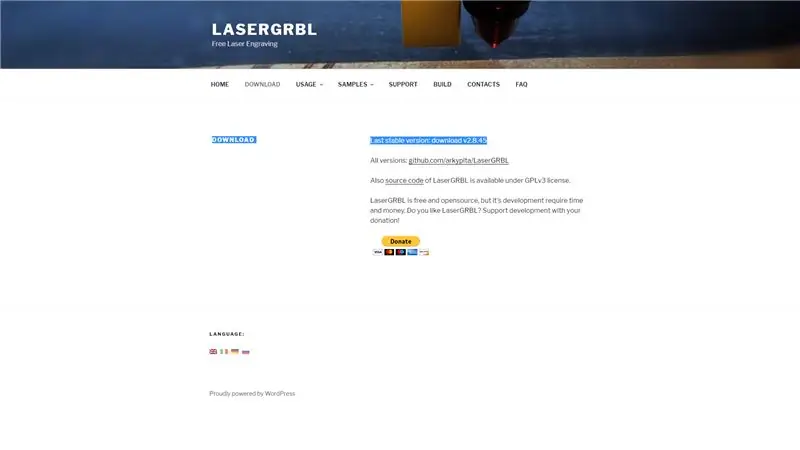

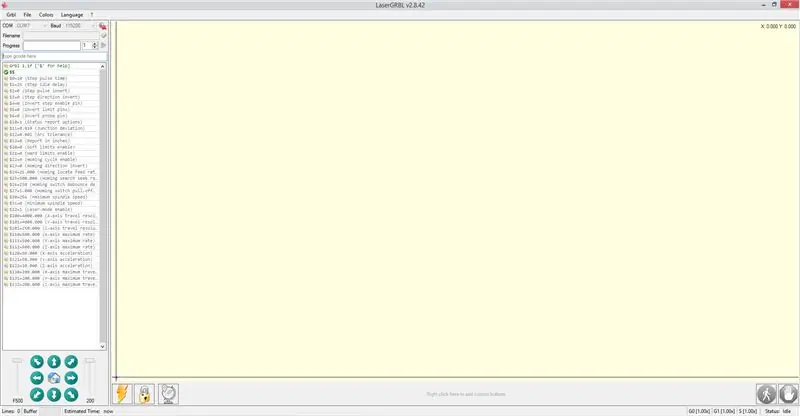

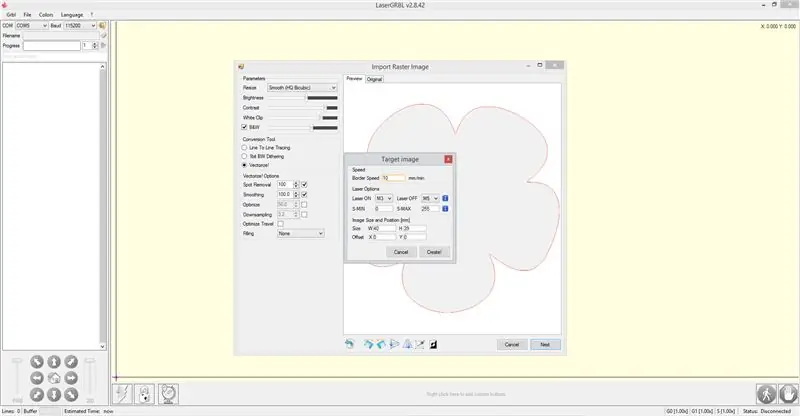

Étape 14: Logiciel pour envoyer le G-CODE

Nous avons également besoin d'un logiciel pour envoyer le G-Code à la CNC pour cela j'ai utilisé le LASER GRBL

LaserGRBL est l'un des meilleurs streamers Windows GCode pour DIY Laser Engraver. LaserGRBL est capable de charger et de diffuser le chemin GCode vers arduino, ainsi que de graver des images, des images et des logos avec un outil de conversion interne.

Télécharger LASER GRBL.

LaserGRBL vérifie en permanence les ports COM disponibles sur la machine. La liste des ports vous permet de sélectionner le port COM sur lequel votre carte de contrôle est connectée. Veuillez sélectionner le débit en bauds approprié pour la connexion en fonction de la configuration du micrologiciel de votre machine (par défaut 115200).

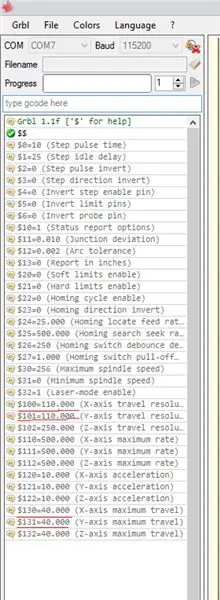

Paramètres Grbl:

$$ - Voir les paramètres Grbl

Pour afficher les paramètres, tapez $$ et appuyez sur Entrée après vous être connecté à Grbl. Grbl devrait répondre avec une liste des paramètres système actuels, comme indiqué dans l'exemple ci-dessous. Tous ces paramètres sont persistants et conservés dans l'EEPROM, donc si vous éteignez, ils seront rechargés la prochaine fois que vous allumerez votre Arduino.

$0=10 (impulsion de pas, usec)

1 $ = 25 (délai d'inactivité par palier, ms)

$2=0 (pas de masque d'inversion de port: 00000000)

$3=6 (masque d'inversion du port dir: 00000110)

$4=0 (step activer invert, bool)

$5=0 (les broches de limite sont inversées, bool)

$6=0 (sonde broche inversée, bool)

10 $ = 3 (masque de rapport d'état: 00000011)

$11=0.020 (écart de jonction, mm)

12 $ = 0,002 (tolérance d'arc, mm)

$13=0 (rapport pouces, bool)

20 $ = 0 (limites souples, bool)

21 $ = 0 (limites strictes, bool)

$22=0 (cycle de référencement, booléen)

23 $ = 1 (masque d'inversion de dir de ralliement: 00000001)

$24=50.000 (avance de référence, mm/min)

25 $ = 635.000 (recherche de référencement, mm/min)

26 $ = 250 (anti-rebond de ralliement, ms)

27 $ = 1 000 (déplacement de ralliement, mm)

100 $ = 314 961 (x, pas/mm)

101 $ = 314,961 (y, pas/mm)

102 $ = 314,961 (z, pas/mm)

110 $ = 635.000 (x taux max, mm/min)

111 $ = 635.000 (taux max y, mm/min)

112 $ = 635.000 (taux max z, mm/min)

120 $ = 50 000 (x accélération, mm/sec^2)

121 $ = 50.000 (y accél, mm/sec^2)

122 $ = 50 000 (z accél, mm/sec^2)

130 $ = 225 000 (x course max, mm)

131 $ = 125 000 (y course max, mm)

132 $=170 000 (z course max, mm)

Étape 15: Ajuster le système

Voici la partie la plus difficile du projet

Ajuster le faisceau laser dans le plus petit point possible sur la pièce à usiner. C'est la partie la plus délicate qui nécessite du temps et de la patience en utilisant la méthode des pistes et des erreurs

Ajuster les paramètres GRBL pour 100 $, 101 $, 130 $ et 131 $

mon réglage pour le GRBL est, $100=110.000

$101=110.000

$130=40.000

$131=40.000

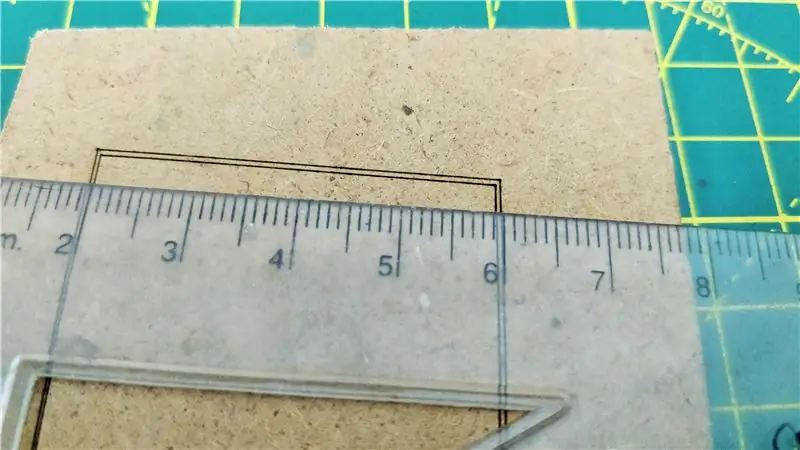

J'ai essayé de graver un carré de 40 mm de côté et après tant d'erreurs et de réglages de grbl, j'obtiens la bonne ligne de 40 mm gravée à partir des axes X et Y. Si la résolution des axes X et Y n'est pas la même, l'image sera mise à l'échelle dans les deux sens.

Gardez à l'esprit que tous les moteurs pas à pas des lecteurs de DVD ne sont pas identiques

C'est un processus long et fastidieux, mais les résultats sont si satisfaisants lorsqu'ils sont modifiés.

Interface utilisateur LaserGRBL

- Contrôle de la connexion: ici, vous pouvez sélectionner le port série et le débit en bauds approprié pour la connexion, en fonction de la configuration du micrologiciel grbl.

- Contrôle du fichier: cela affiche le nom du fichier chargé et la progression du processus de gravure. Le bouton vert « Play » lancera l'exécution du programme.

- Commandes manuelles: vous pouvez taper n'importe quelle ligne G-Code ici et appuyer sur « enter ». Les commandes seront mises en file d'attente dans la file d'attente des commandes.

- Journal des commandes et codes de retour des commandes: affichez les commandes en file d'attente et leur état d'exécution et leurs erreurs.

- Commande de jogging: permet le positionnement manuel du laser. La vitesse de déplacement du curseur vertical gauche, la taille du pas de contrôle du curseur droit.

- Aperçu de la gravure: cette zone affiche l'aperçu du travail final. Pendant la gravure, une petite croix bleue indiquera la position actuelle du laser au moment de l'exécution.

- Grbl reset/homing/unlock: ces boutons soumettent une commande de réinitialisation logicielle, de homing et de déverrouillage à la carte grbl. À droite du bouton de déverrouillage, vous pouvez ajouter des boutons définis par l'utilisateur.

- Feed hold et reprise: ces boutons peuvent suspendre et reprendre l'exécution du programme en envoyant une commande Feed Hold ou Resume à la carte grbl.

- Nombre de lignes et projection temporelle: LaserGRBL peut estimer le temps d'exécution du programme en fonction de la vitesse réelle et de l'avancement du travail.

- Overrides status an control: afficher et modifier la vitesse réelle et la puissance prioritaire. Overrides est une nouvelle fonctionnalité de grbl v1.1 et n'est pas pris en charge dans l'ancienne version.

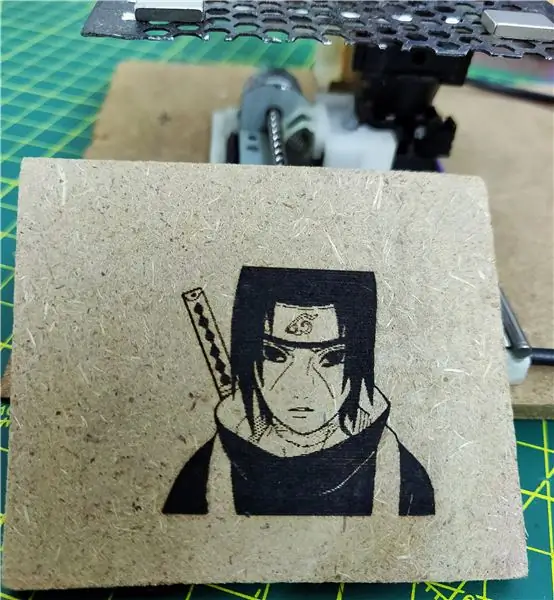

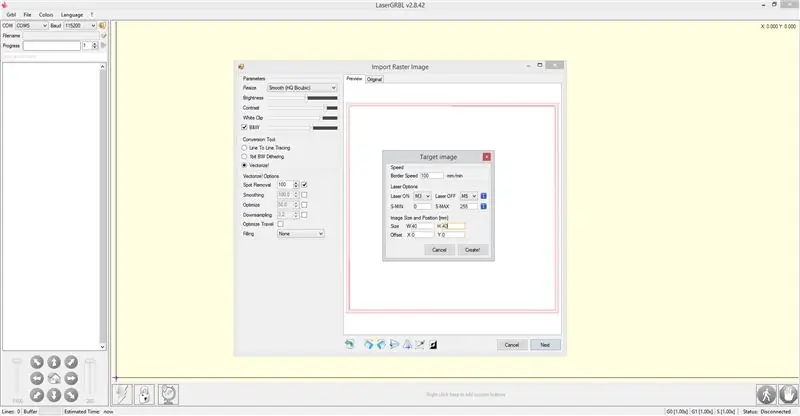

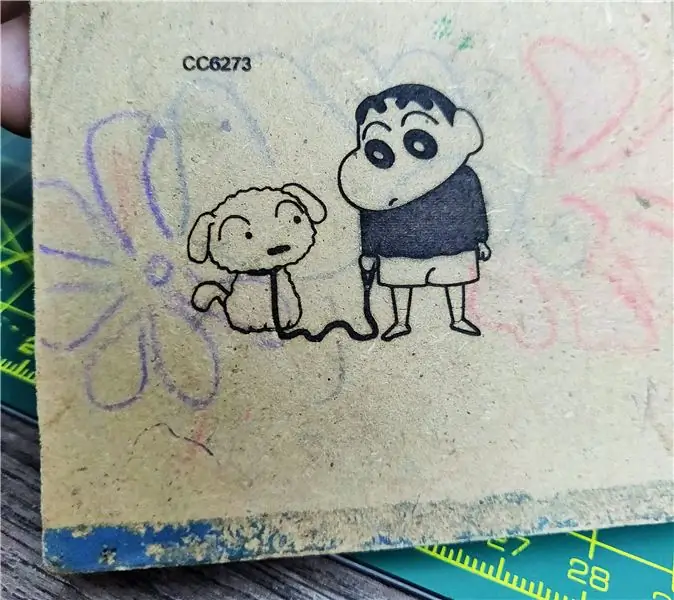

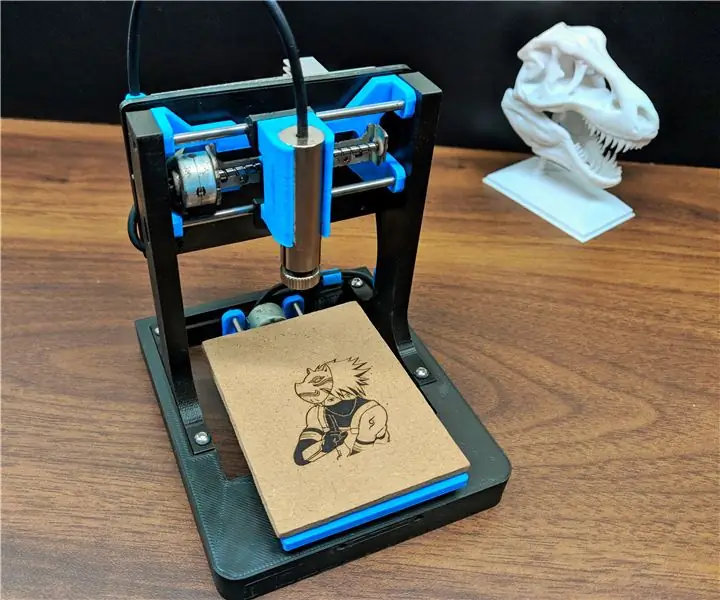

Étape 16: Gravure sur bois

L'importation raster vous permet de charger une image de toute nature dans LaserGRBL et de la transformer en instructions GCode sans avoir besoin d'un autre logiciel. LaserGRBL prend en charge les photos, les images clipart, les dessins au crayon, les logos, les icônes et essaie de tirer le meilleur parti de tout type d'image.

Il peut être rappelé depuis le menu « Fichier, Ouvrir un fichier » en sélectionnant une image de type jpg,-p.webp

Le réglage de la gravure est différent pour tous les matériaux.

Définir la vitesse de gravure par mm et les lignes de qualité par mm

La vidéo ci-jointe est le time-lapse de l'ensemble du processus.

Étape 17: Découpe de papier fin

Ce laser de 250 mW est également capable de couper des papiers fins, mais la vitesse doit être très faible, c'est-à-dire pas plus de 15 mm/min et le faisceau laser doit être correctement ajusté.

La vidéo ci-jointe est le time-lapse de l'ensemble du processus.

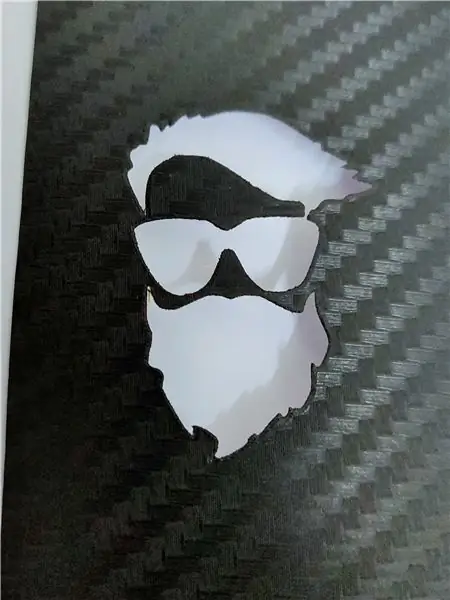

Étape 18: Découpe de vinyle et fabrication d'autocollants personnalisés

J'ai fait un autocollant en vinyle personnalisé. La vitesse du boarder change en fonction de la couleur du vinyle utilisé.

Les couleurs sombres sont faciles à travailler tandis que les couleurs plus claires sont difficiles.

Les images ci-dessus montrent comment utiliser un autocollant en vinyle fabriqué à l'aide de la CNC.

♥ Remerciements particuliers aux développeurs GRBL:)

J'espère que vous avez aimé ce projet, faites le moi savoir dans les commentaires si vous avez des questions, J'aimerais aussi voir des photos de vos machines CNC !

Merci!! pour ton soutien.

Premier prix du concours de microcontrôleurs

Conseillé:

Graveur laser CNC 500 mW : 9 étapes

Graveur laser CNC 500 mW : Créé par : David Tang Ce guide vous guidera à travers l'assemblage et la configuration du graveur laser CNC 500 mW de Lee's Electronics Components. Toutes les pièces utilisées dans ce guide sont incluses dans le kit et certaines pièces de rechange peuvent être achetées indi

Comment faire un PCB personnalisé à l'aide d'un graveur laser de faible puissance : 8 étapes (avec photos)

Comment faire un PCB personnalisé à l'aide d'un graveur laser basse consommation : Lorsqu'il s'agit de fabriquer un PCB fait maison, vous pouvez trouver plusieurs méthodes en ligne : de la plus rudimentaire, utilisant uniquement un stylo, à la plus sophistiquée utilisant des imprimantes 3D et d'autres équipements. Et ce tutoriel tombe sur ce dernier cas! Dans ce projet, je sh

Mini graveur laser CNC DIY. : 19 étapes (avec photos)

DIY Mini CNC Laser Engraver.: Il s'agit d'un Instructables sur la façon dont j'ai remixé mon ancien graveur laser CNC et créé une version stable d'un graveur CNC laser basé sur Arduino et d'un coupe-papier fin à l'aide d'anciens lecteurs de DVD et d'un laser 250 mW. Ancienne version de ma CNC : https://www.instructables

Graveur laser bricolage bon marché et robuste. : 15 étapes (avec photos)

Graveur laser bon marché et robuste bricolage. : Dans ce instructables, je vais vous montrer comment j'ai fait mon propre graveur laser bricolage pour très bon marché. De plus, la plupart des pièces sont soit récupérées à partir de vieilles choses, soit très bon marché. C'est un projet très intéressant pour tout amateur d'électronique. Ce graveur a

Graveur laser imprimé en 3D bricolage avec env. Zone de gravure 38x29cm : 15 étapes (avec photos)

Graveur laser imprimé en 3D bricolage avec env. Zone de gravure 38x29cm : Un mot d'avance : Ce projet utilise un laser avec une grande puissance rayonnée. Cela peut être très nocif pour différents matériaux, votre peau et surtout vos yeux. Soyez donc prudent lorsque vous utilisez cette machine et essayez de bloquer tout direct et