Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Les CMS sont parfaits une fois que vous vous y habituez, mais leur petite taille les rend difficiles à tester.

J'ai commencé à récolter des CMS d'occasion sur de vieilles cartes de circuits imprimés il y a quelques années. Composants gratuits, ouais! Mais ensuite, il y a le problème de les trier et de trouver des ratés. Il n'est pas trop difficile de les tester avec un multimètre une fois que vous avez compris l'astuce de maintenir l'appareil avec les sondes, si cela ne vous dérange pas de faire un ping de temps en temps à travers la pièce.

Mais je vais te dire ce que tu veux vraiment, ce que tu veux vraiment, vraiment, c'est quelque chose qui les retienne pour toi. C'est là qu'intervient ce gadget pratique.

Il se compose d'un bras à ressort qui maintient le composant sur une petite planche dotée de 3 patins. Le bras peut se déplacer un peu pour accueillir 2 ou 3 composants plombés. Chaque pad est connecté à une prise à code couleur pour connecter un compteur ou un testeur de composants.

Les transistors CMS, diodes et autres semi-conducteurs sont marqués de codes qui ne ressemblent en rien au numéro de pièce réel. Il existe différents guides en ligne pour rechercher les différents codes, mais un code de marque SMD peut conduire à de nombreux appareils différents. Pour cette raison, je recommande très fortement d'utiliser un testeur de composants de type "Hiland" avec ce gabarit, c'est un excellent kit, vous pouvez le voir sur l'une des photos révélant les secrets d'un transistor mystère.

J'ai construit le gabarit avant de prendre des photos, donc je l'ai en partie démonté pour obtenir des photos intermédiaires. Par conséquent, le forage, etc. n'est pas affiché.

C'est encore un peu plus qu'un prototype. Il serait amélioré en ayant une extrémité plus souple sur le pied, un ressort plus faible et des PCB interchangeables pour différents scénarios de test.

Fournitures

Vous avez besoin:

- une sorte de planche solide. J'ai utilisé un petit morceau de MDF laminé à partir d'un meuble mis au rebut à assembler soi-même. J'espère construire une meilleure version de ce projet en utilisant quelque chose qui n'est pas sensible à l'humidité.

- Bâtons en plastique. J'ai utilisé des tiges provenant d'emballages de chaussures et un petit rouleau provenant d'une imprimante que j'ai démontée, mais utilisez ce que vous pouvez trouver.

- Tige en acier d'environ 2 mm d'épaisseur et 3 cm de long.

- Forme en plastique avec un trou dans lequel s'insérera votre bâton. J'ai utilisé l'extrémité coupée d'une grande cartouche de filtre à eau (500L).

- Une sorte de printemps. J'en ai utilisé un de forme amusante que j'ai démonté de quelque chose. Un ressort hélicoïdal fonctionnera tout aussi bien s'il est assez fort.

- Un morceau de panneau cuivré simple face carré de 2 cm.

- 3 bornes. J'ai utilisé des bornes de liaison (très bon marché) de 4 mm avec des étiquettes à souder.

- Ruban mousse double face.

- Câble.

- Des vis.

- La colle.

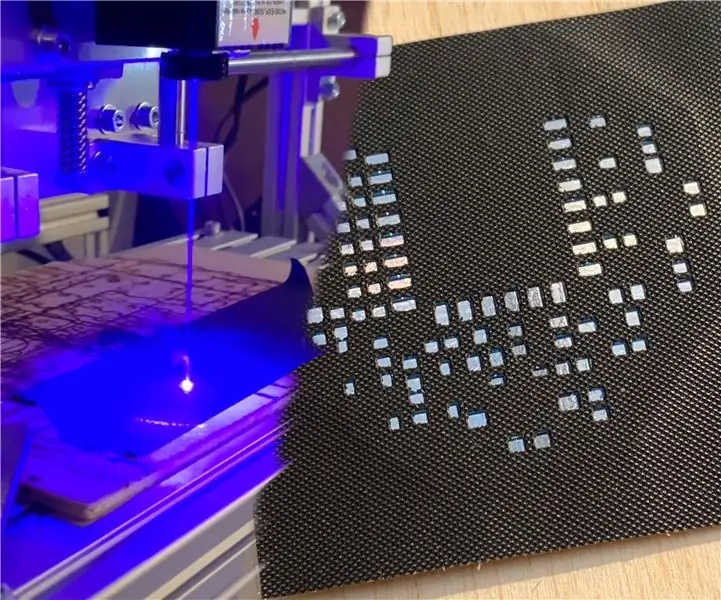

Étape 1: PCB

Le gabarit repose pour sa connexion à l'appareil sous test (DUT) sur un petit PCB d'environ 2 cm de côté.

J'ai conçu la zone où se trouve le DUT pour avoir des coussinets très proches dans la zone centrale, où l'écart est de 0,25 mm, ce qui devrait s'adapter confortablement aux appareils SC-90 et 0402 (c'est-à-dire vraiment minuscules). A quelques mm de cette zone, l'écart est élargi pour réduire le couplage entre les plaquettes, qui seront déjà surélevées en raison de la zone très proche au milieu. Pour les tests normaux, cela ne devrait pas avoir d'importance.

La disposition est basée sur une simple barre et deux carrés, ce qui semble donner la meilleure mise à l'échelle pour des appareils de tailles différentes.

J'ai fourni des PDF de la mise en page en versions positives et négatives. Utilisez le négatif si vous faites de la photo-réserve (recommandé) ou le positif pour le transfert de toner.

En raison de la simplicité de la conception, il peut être une option plus viable pour vous d'essayer de masquer la conception avec du ruban adhésif pour résister à la gravure.

J'ai laissé le cuivre de rechange sur le pourtour de la planche pour lui donner un peu de protection et au cas où ça servirait un jour.

Avec des conceptions de circuits imprimés plus complexes, vous pouvez avoir plus de terminaux et tester des dispositifs plus complexes. Le gabarit actuel n'est guère plus qu'un prototype mais n'a donc pas la possibilité de changer les planches.

Étape 2: Construction

Faire le bras d'abord

- Coupez un morceau de bâton en plastique d'environ 5 pouces de long.

- Aplatir une petite zone à une extrémité

- Là où vous avez aplati, percez un trou d'environ 4 mm perpendiculairement au bâton. N'allez pas jusqu'au bout.

- Prenez la pièce que vous souhaitez utiliser comme pied. Insérez-le dans un mandrin de perceuse et exécutez la perceuse pour pouvoir façonner le plastique avec une lime. Faites une extrémité de 4 mm de diamètre pour aller dans le trou que vous avez percé, l'autre extrémité doit faire 2 mm ou un peu moins. Ma pièce était un rouleau d'une ancienne imprimante, donc l'extrémité de 2 mm était déjà en forme.

- Collez le pied dans le bras. Fixez-le solidement afin qu'il soit serré et perpendiculaire au bras.

Faire le support de bras

J'ai utilisé un morceau coupé à l'extrémité d'une vieille cartouche de filtre à eau de 500 L, mais tout ce que vous pouvez insérer dans le bras et percer un trou en croix fera l'affaire. Essayez de vieilles pompes distributrices de savon pour les pièces appropriées.

- Agrandissez le trou dans lequel le bras s'insérera, si nécessaire. Il doit encore être bien ajusté.

- Mesurez le diamètre de la goupille que vous allez utiliser comme pivot. Le mien faisait 2 mm.

- Percez un trou de 2 mm (ou autre) à travers la pièce, vers l'extrémité la plus solide.

- Insérer la goupille dans le trou

Faire les supports

- Mesurez la largeur du support de bras et d'un bâton en plastique, ajoutez-les ensemble. Cela donne l'espacement pour les centres des trous de support dans la base. Utilisez le bras comme guide pour obtenir la position pour eux en tant que paire et marquez les positions. Un peu trop éloigné est ok.

- Prenez un foret PAS PLUS DE 0,5 mm plus grand que le diamètre du bâton en plastique. Un peu de mouvement est bon, mais vous ne voulez pas que ce soit bâclé.

- Si vous ne trouvez pas de foret suffisamment surdimensionné, faites-en un ajustement serré.

- Percez les trous aussi profondément que possible. Rendez les profondeurs égales. Ne passez pas par la base !

- Insérez un bâton en plastique dans l'un des trous.

- Insérez le bras dans son support et positionnez-le de manière à ce que le pied soit à 2 ou 3 mm au-dessus de la base et que le bras soit à peu près horizontal. Assurez-vous que la goupille en acier est horizontale et que le pied est vertical.

- Marquez le bâton en plastique à la hauteur de la goupille en acier.

- Percez un trou de 2 mm (ou autre) dans le bâton en plastique à l'endroit où vous avez marqué et coupez-le au-dessus du trou. Coupez et percez un deuxième morceau pour qu'il corresponde au premier.

Assemblage d'essai

- Monter les supports sur l'ensemble bras

- Insérez les supports dans leurs trous.

- Vous devriez vous retrouver avec le pied à environ 2 cm de l'avant de la base avec le pied vertical et la tige en acier horizontale.

- Le pied doit pouvoir se déplacer d'un côté à l'autre de quelques mm et d'environ 1 mm d'avant en arrière. Si ce n'est pas le cas, c'est très bien, vous devez juste être très prudent en positionnant le PCB.

- Emballez / tampon / coupez / limez / percez au besoin.

Préparer et monter le ressort

- J'ai utilisé un étrange ressort en forme de L que j'ai démonté de quelque chose car il peut appuyer sur le haut du bras. J'ai dû le plier un peu pour l'adapter. Vous pouvez utiliser un ressort de tension hélicoïdal normal, à condition de le pré-tendre un peu. Vous devrez peut-être ouvrir une boucle du ressort pour faire passer le bras si vous faites cela.

- Ne montez pas le ressort sur le bras car cela le tordre. Il doit tirer le haut, le bas ou les deux côtés de manière égale (vous pouvez monter deux ressorts sur le côté)

- Choisissez une position pour le ressort afin qu'il tire le bras vers le bas avec suffisamment de force pour maintenir un composant en toute sécurité. Je n'ai pas de valeur réelle pour cela, alors utilisez votre jugement. Le mien pèse environ 250 grammes tel que mesuré avec une balance à bagages, mais il devrait probablement être plus doux que cela.

Monter les bornes

- Choisissez un endroit que vous aimez où les terminaux iront. Marquez 3 points. Faites-les à environ un pouce d'intervalle.

- Mesurez les montants de montage des bornes et percez 3 trous pour les ajuster.

- Contre-alésez l'arrière des trous pour que les écrous de montage et les bornes à souder puissent être cachés à l'intérieur. Laissez de la place pour insérer votre outil de serrage d'écrou préféré.

- REMARQUE: Si vous devez faire les contre-alésages avec une mèche à bois, comme je l'ai fait, percez-les d'abord, comme je ne l'ai pas fait. De cette façon, vous ne vous retrouverez pas avec un horrible gâchis comme je l'ai fait. Ensuite, vous pouvez utiliser le retrait de l'éperon du foret comme centre pour le bon trou. Percez le pilote par le bas puis percez correctement par le haut.

- Percez des trous pour les fils afin qu'ils aillent de près des bornes en haut à juste à l'intérieur des contre-alésages en dessous.

- En supposant que vous utilisiez des bornes avec 2 écrous:

- Pour chaque borne, retirez les écrous et la cosse à souder. S'il n'y a pas d'étiquette à souder, vous devrez en obtenir ou en fabriquer une. Les étiquettes à sertir peuvent être trop volumineuses.

- Insérez la borne dans le trou, avec les bagues en plastique, rondelles, etc., placez le premier écrou en dessous et serrez-le.

- Soudez un fil (de couleur assortie de préférence) à l'étiquette et enfilez-le dans le petit trou par le dessous. Pliez l'étiquette au besoin pour qu'elle s'insère dans le lamage.

- Fixez l'étiquette en place avec le deuxième écrou.

Monter le PCB

- Collez du ruban adhésif double face en mousse au dos du tableau. Vous avez probablement besoin de deux pièces, alors alignez-les avec le milieu de la planche et coupez autour.

- Décollez le support de la bande.

- Positionnez la planche très, très soigneusement de manière à ce que le lieu de repos naturel du bras soit au centre. Le coussin large va le plus loin de vous, les deux coussinets plus petits à l'avant.

- Collez la planche vers le bas.

- Les pads sont numérotés de 1 à 3, dans le sens inverse des aiguilles d'une montre, en commençant en bas à gauche

- Coupez les 3 fils pour qu'ils atteignent les coins des plaquettes avec un peu de mou. Dénudez 1,5 à 2 mm aux extrémités, étain et soudure en place. Je suggère de connecter les bornes afin qu'elles aillent dans l'ordre numérique des plots.

Serre-fil

- Coupez un peu de plastique plat - j'ai utilisé une bande découpée dans la poignée de transport d'une grande boîte en carton. Percez 2 trous suffisamment éloignés l'un de l'autre pour que les fils passent entre les deux.

- Trouvez un endroit où vous souhaitez que la pince aille, percez des trous de vis et fixez-la sur les fils. Gardez les fils plats, non croisés.

- En dehors de ce seul point, les fils restent séparés pour minimiser la capacité entre eux.

Étape 3: Utilisation du gabarit

Veuillez vous référer aux photos pour savoir comment utiliser le gabarit.

3 dispositifs principaux tels que le transistor SOT23 et la résistance préréglée reposent bien sur les plots, bien que j'aie trouvé que le préréglage était légèrement problématique et que j'avais besoin de le déplacer légèrement entre les mesures. Les pads sont suffisamment proches pour que vous puissiez tester les packages SC-90 sans problème.

2 dispositifs de plomb peuvent aller entre 2 pads quelconques. Les composants 0603 sont affichés et les plots doivent être suffisamment proches pour tester les emballages 0402. Pouvoir bouger un peu le bras s'est avéré très utile ici.

La meilleure façon d'utiliser le gabarit serait d'utiliser un testeur de composants de type Hiland, qui sont disponibles à bas prix sous forme de kit (obtenez-le auprès de Banggood) et un superbe ajout à tout atelier d'électronique. Comme vous pouvez le voir sur la photo, le C1L testé est un NPN avec un hfe de 390. En regardant ce marquage, il est possible qu'il s'agisse d'un CMPT6429 ou d'un KSA1623-L. Connaissant le gain, il est beaucoup plus probable qu'il s'agisse du KSA1623-L, un peu plus piéton.

Conseillé:

Four de refusion CMS automatique à partir d'un four grille-pain bon marché : 8 étapes (avec photos)

Four de refusion CMS automatique à partir d'un four grille-pain bon marché : La fabrication de circuits imprimés par les amateurs est devenue beaucoup plus accessible. Les circuits imprimés qui contiennent uniquement des composants traversants sont faciles à souder, mais la taille de la carte est finalement limitée par la taille du composant. En tant que tel, l'utilisation de composants à montage en surface permet

Pochoirs à souder CMS en ruban : 4 étapes

Pochoirs à souder SMD en ruban : Bonjour les fabricants, c'est le fabricant moekoe ! Si vous souhaitez assembler des circuits imprimés à la maison, vous pouvez utiliser plusieurs outils qui peuvent coûter très cher. Pour ceux d'entre vous qui aiment les pièces SMD, je vais montrer un moyen de contourner les coûts de commande de pochoirs à souder SMD. Si vous

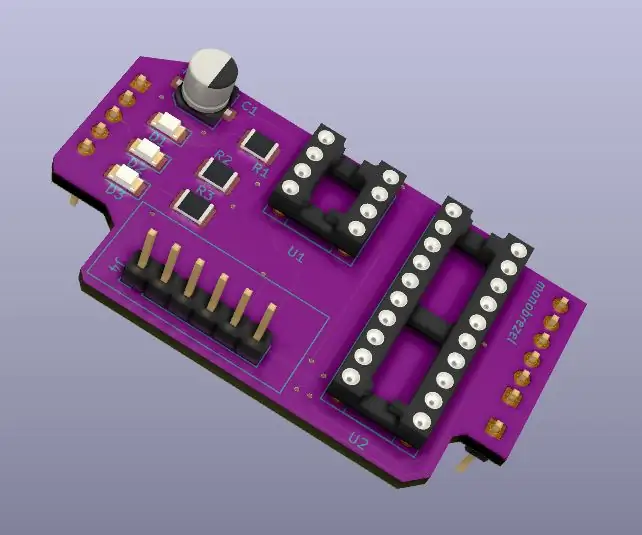

Bouclier de programmation Arduino Attiny - CMS : 4 étapes

Bouclier de programmation Arduino Attiny - SMD : Bonjour, je travaillais sur la configuration de mon outil de programmation pour les appareils portables au cours des derniers mois. Aujourd'hui, je voudrais partager comment j'ai créé mon Arduino Shield. Après avoir cherché sur Google pendant un certain temps, j'ai trouvé ce vieil article intéressant Attiny Programming Shield, qui

Dessoudage facile d'un boîtier CMS TQFP-44 à la main : 5 étapes

Dessoudage facile d'un boîtier SMD TQFP-44 à la main: Des tonnes de conseils sur la façon de retirer - dessouder les boîtiers SMD, la pratique m'a appris que c'est le moyen le plus simple de retirer un boîtier SMD défectueux au pas de plomb de 0,8 mm

Gabarit de soudure simple : 5 étapes

Gabarit de soudure simple : je dois souvent souder un tas de circuits imprimés de la même taille, mais contenant un tas de composants délicats. Pour gagner du temps et de la frustration, j'ai décidé de réutiliser une boîte de chewing-gum gabarit pour que je puisse souder plusieurs cartes à la fois et