Table des matières:

- Fournitures

- Étape 1: Choix des matériaux

- Étape 2: quelques notes rapides

- Étape 3: Couper et plier les feuilles et sceller les blocs

- Étape 4: Impression du stand et quelques mauvaises décisions…

- Étape 5: Couper et plier et connecter les tuyaux

- Étape 6: Le système prend forme…

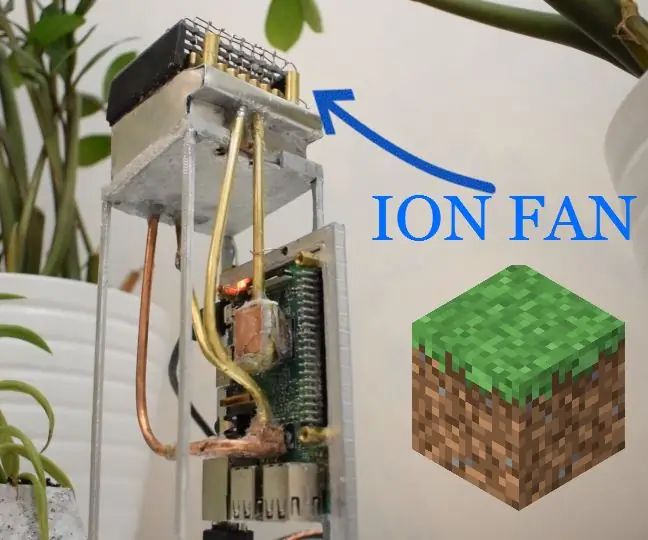

- Étape 7: L'histoire de l'éventail ionique

- Étape 8: Travaux électriques et installation de tout

- Étape 9: La fin

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Salut les créateurs !

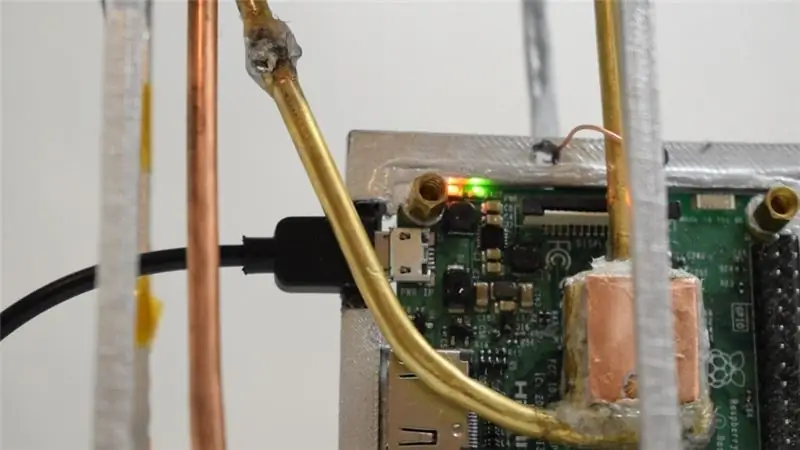

Il y a quelque temps, j'ai eu Raspberry Pi, mais je ne savais pas vraiment quoi en faire. Récemment, Minecraft est revenu en popularité, j'ai donc décidé de configurer un serveur Minecraft pour que moi et mes amis en profitent.

Eh bien, il s'est avéré que c'était juste moi: /. Quoi qu'il en soit, maintenant j'ai besoin d'un refroidisseur assez sérieux qui peut refroidir le serveur…

Donc, dans ce Instructable, je vais vous montrer comment en faire un assez dur à cuire. Il comprendra une boucle refroidie par eau, sans pièces mobiles, car le radiateur sera refroidi par un ventilateur ionique en option. Maintenant, j'avoue que je me suis concentré autant sur le design que sur la fonctionnalité. Pour l'installation du serveur lui-même, il existe de nombreux tutoriels en ligne. J'ai suivi cette vidéo. Si vous souhaitez permettre aux autres de jouer, vous devrez également transférer votre routeur, il existe de nombreuses informations en ligne à ce sujet. Quoi qu'il en soit, allons-y avec le système de refroidissement !

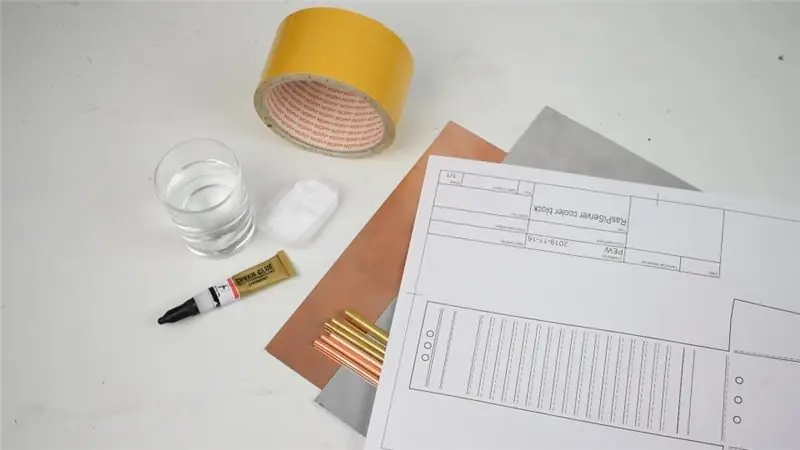

Fournitures

Tôle de 0,7 mm de cuivre ou d'aluminium

4 mm et

Tubes 6 mm en cuivre, laiton ou aluminium¨

Filament d'impression 3D (et une imprimante !)

Du fil de cuivre de calibre 22

Un transformateur CA haute tension (vous pouvez le trouver sur divers sites en ligne, veuillez le manipuler avec précaution !)

2x adaptateurs muraux 5 volts (un avec un connecteur micro USB, l'autre juste avec des fils nus)

4x adaptateurs de châssis de carte mère.

Un adhésif (de préférence silicone)

Pâte thermique

Un fer à souder avec de la soudure

Les modèles

Et attendre! J'ai oublié le Raspberry Pi !!

Étape 1: Choix des matériaux

Avant de nous précipiter dans sa fabrication, je devais trouver un matériau de construction avec les bonnes propriétés, qui s'est avéré être du cuivre. Il a des propriétés thermiques similaires à l'argent qui est le meilleur métal conducteur de chaleur. Ceci est important, car nous voulons transférer la chaleur du processeur et des autres circuits intégrés au liquide, puis dans l'air de manière efficace. Le cuivre est assez cher, cependant, il était crucial pour ce projet. Si vous voulez trouver une alternative, l'aluminium en serait une, car il conduit également bien la chaleur. Cette feuille de cuivre de 0,7 mm m'a coûté environ 30 $ mais l'aluminium serait bien moins cher que ça. Je vais fabriquer les modules du bloc refroidisseur à partir de la tôle et je vais connecter les différents modules avec des tubes en laiton et en cuivre de 4 mm, mais bien sûr, vous pouvez tout aussi bien utiliser des tubes en aluminium ou en plastique à cet effet.

Vous aurez également besoin d'une sorte d'adhésif pour connecter toutes vos pièces. Mon choix immédiat était juste de tout souder ensemble. Cependant, dans ce cas, les propriétés thermiques du cuivre sont en fait contre moi, car dès que j'ai voulu souder des pièces ensemble, toutes les connexions à côté ont commencé à fondre. J'ai donc cherché d'autres alternatives, plus à ce sujet dans les notes "rapides" ci-dessous.

Étape 2: quelques notes rapides

Comme alternative à la soudure, j'ai essayé un époxy rapide de 5 minutes, un composé métallique synthétique et de la colle CA (super glue). L'époxy n'a pas vraiment collé, le métal synthétique n'a jamais durci et la super colle semblait bien fonctionner, et n'a montré son défaut qu'après quelques semaines, lorsque le cuivre a commencé à se corroder et que la colle s'est effondrée. La colle séchée réagissait d'une manière ou d'une autre, je ne sais pas si c'est l'eau, l'aluminium ou le bicarbonate de soude que j'ai utilisé comme activateur qui provoque cela, bien que la même chose se soit produite près du cuivre. Le résultat est qu'après que la colle a commencé à s'effriter, toute l'eau s'est échappée. Si quelqu'un connaît la réponse à ce qui a causé cela, j'aimerais le savoir. Enfin, j'ai dû démonter le système, et tout remonter avec du silicone. J'espère que cela fonctionnera enfin, car le silicone est beaucoup moins réactif (mais seul le temps nous le dira).

Une grande partie des images n'a jamais été réenregistrée, donc juste pour que vous sachiez, dans toutes les images que vous me voyez appliquer de la super colle, vous devriez plutôt utiliser du silicone.

Une autre note est que bien que j'aie indiqué ci-dessus que j'ai utilisé de la tôle de cuivre, j'ai utilisé de l'aluminium pour le bloc radiateur. Il est beaucoup plus grand et devient moins chaud, donc l'aluminium moins cher fonctionnera très bien.

En termes de transformateurs, j'ai essayé d'utiliser un transformateur néon à 15 $, mais je n'ai malheureusement pas réussi à le faire fonctionner. Ce qui a fonctionné, ce sont les transformateurs élévateurs bon marché de 3 dollars ou si bon marché. La plupart d'entre eux, comme celui-ci, ont une tension de fonctionnement de 3,6 à 6 volts, ce qui est parfait pour notre application. La tension de sortie est d'environ 400 000 volts, soyez donc prudent lors de la manipulation et ne vous en approchez pas trop pendant le fonctionnement. De plus, lors de la manipulation après utilisation, veuillez décharger le transformateur en court-circuitant les fils de sortie avec un tournevis ou autre.

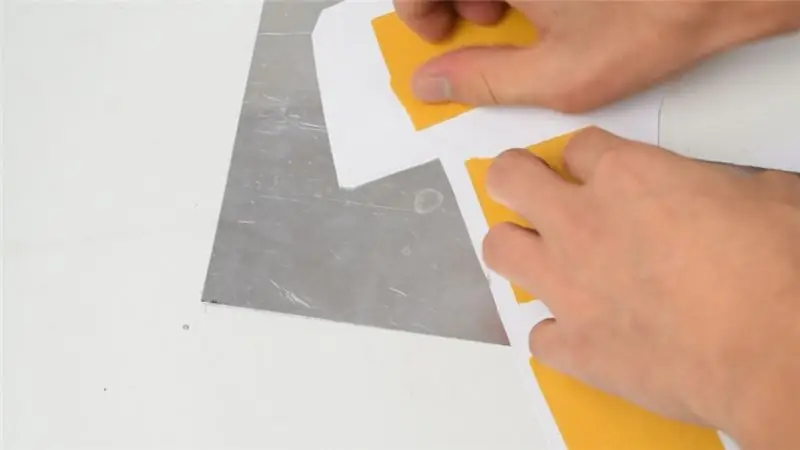

Étape 3: Couper et plier les feuilles et sceller les blocs

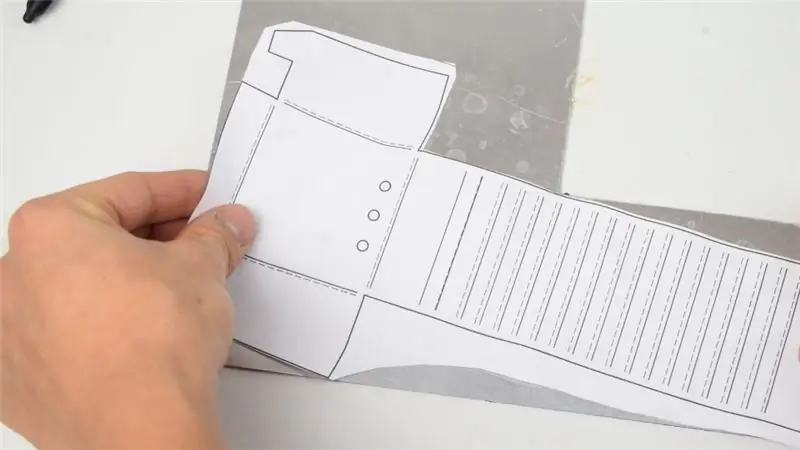

J'ai commencé par concevoir les blocs refroidisseurs. Vous pouvez trouver les modèles de conception pour tout, à la fois les blocs mais aussi les dimensions des tubes, en pièces jointes. Ces conceptions sont destinées au Raspberry Pi 3 modèle B, mais je pense qu'elles devraient également être compatibles avec le B+, car les deux ne diffèrent que par le boîtier du processeur en métal surélevé en termes de facteur de forme (au moins pour les pièces qui nous intéressent). Si vous souhaitez le faire pour le nouveau Raspberry Pi 4, vous devrez concevoir le système vous-même, mais ne vous inquiétez pas, ce n'est pas si difficile.

Quoi qu'il en soit, j'ai imprimé les modèles et les ai attachés au cuivre et à l'aluminium avec du ruban adhésif double face. J'ai découpé toutes les pièces avec des ciseaux métalliques. Un outil Dremel peut bien sûr également être utilisé, mais je trouve que les ciseaux sont une méthode beaucoup plus rapide (moins bruyante aussi !). Après cela, j'ai plié les côtés. J'ai utilisé un étau pour cela, mais j'ai évité les pinces à bec effilé et j'ai plutôt utilisé une paire de pinces à bec plat (je ne connais pas vraiment son nom) où l'étau n'était pas viable. De cette façon, les virages seront plus droits et plus définis. Une fois tous les virages réalisés, j'ai retiré le gabarit.

À l'intérieur des blocs refroidisseurs, j'ai fixé quelques morceaux de métal, inclinés vers le haut (lorsqu'ils sont montés en place). Maintenant, la théorie derrière cela est que l'eau froide entrera par les côtés et "se prendra" dans les étagères en métal, refroidira le processeur, puis montera et sortira par le tuyau supérieur, bien que je ne sache pas vraiment comment pour analyser si cela fonctionne réellement. J'aurais probablement besoin d'une caméra thermique pour voir si le chemin théorique de l'eau chaude est réellement le même dans la pratique.

En ce qui concerne la zone d'évacuation de la chaleur du bloc dissipateur de chaleur, je voulais le plier de manière ondulée, pour maximiser sa surface. J'ai essayé de marquer et de plier, mais cela s'est avéré être un désastre, car au moins la moitié des virages se sont cassés. J'ai essayé de coller toutes les pièces ensemble avec CA, mais comme nous le savons tous, cela a également échoué lamentablement. Cela a bien fonctionné avec du silicone, mais si je devais le refaire, j'utiliserais quelque chose comme une feuille plus épaisse, et je ferais également les coudes dans l'autre sens, afin que l'eau chaude puisse s'écouler plus facilement dans les canaux.

Ensuite, lorsque tous les coudes ont été faits, j'ai scellé tous les espaces avec du silicone, de l'intérieur.

J'ai aussi fait une grille avec 8 morceaux d'aluminium. J'ai utilisé une technique d'emboîtement pour les connecter les uns aux autres, avec du silicone. Je ne sais pas trop pourquoi j'ai décidé de faire cela, je suppose que ma pensée était que de cette façon, l'eau chaude venant latéralement ne coulerait pas dans les tuyaux d'admission, mais l'eau froide descendante d'en haut le ferait. Rétrospectivement, l'idée semble pour le moins tirée par les cheveux.

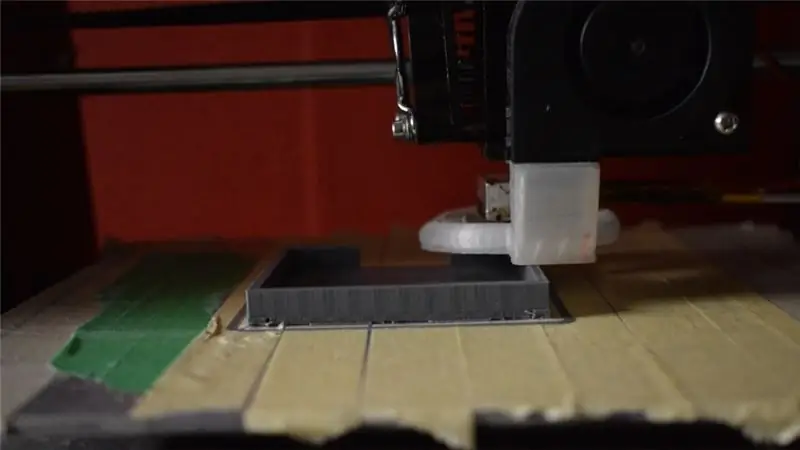

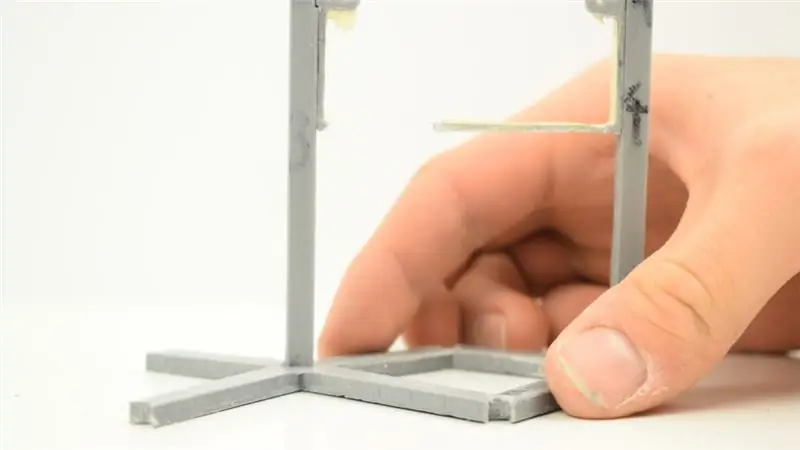

Étape 4: Impression du stand et quelques mauvaises décisions…

J'ai imprimé en 3D un support, à la fois pour le Pi et le bloc radiateur. J'ai assemblé toutes les pièces, que vous pouvez trouver en pièces jointes STL. Cela m'a aidé pour la coupe et le pliage des tubes, bien que cela ne vous soit pas nécessaire, car j'ai également fourni un gabarit pour le pliage. Je l'ai peint en argent, mais c'était la décision la plus stupide. Vous voyez, malgré la beauté, ce n'est pas vraiment pratique, car il contient de la poudre de métal. Cela rend la peinture un peu conductrice, ce qui est mauvais si vous voulez l'utiliser comme support pour l'électronique haute tension (pour faire court, ça a commencé à sentir le plastique brûlé). J'ai dû imprimer un autre support pour les broches en cuivre du ventilateur ionique, qui bien qu'imprimé en argent, ne conduit pas l'électricité. Passons maintenant aux tubes.

Étape 5: Couper et plier et connecter les tuyaux

J'ai coupé les sections de tuyau un peu plus longtemps que nécessaire, juste pour être du bon côté. En ce qui concerne le cintrage, vous pouvez bien sûr utiliser un outil de cintrage de tuyaux, mais comme je n'en ai pas, j'ai utilisé une méthode gratuite à la place. J'ai pris un morceau de carton, je l'ai collé à une extrémité et j'ai rempli le tube de sable. Le sable égalisera le stress et minimisera les plis dans le métal. Pour le pliage, il est plus facile d'utiliser quelque chose comme un portant à vêtements ou une tringle à rideau. Je me suis assuré de vérifier constamment pour être sûr que tout s'adapterait, et j'ai également assemblé quelques pièces au fur et à mesure. Comme référence, vous pouvez utiliser le modèle ci-joint.

J'ai fait quelques coupes nécessaires avec un multi-outil. Là où les tuyaux se connecteront des deux côtés aux blocs refroidisseurs, la moitié du tuyau a été retirée. J'ai utilisé du silicone pour connecter ces tuyaux. Maintenant, à l'origine, j'allais avoir 3 blocs de refroidissement, mais j'ai décidé de ne pas m'embêter avec celui de la mémoire, car il se trouvait à l'arrière, et il serait difficile de retirer le Raspberry Pi car il serait serré des deux côtés. En outre, le principal générateur de chaleur est le processeur (bien que je ne sache pas vraiment pourquoi le processeur Ethernet aurait besoin d'être refroidi, peut-être parce qu'il a l'air si cool ?). J'ai fini par simplement coller un dissipateur de chaleur à l'arrière et couvrir les trous du radiateur avec des plaques métalliques.

J'ai également fait deux trous de 6 mm dans le haut du bloc radiateur et j'ai fixé deux longueurs de tuyau de 6 mm. Ceux-ci fonctionneront comme des tuyaux de remplissage et de vidange, mais relâcheront également une partie de la pression lorsque l'eau se réchauffera.

Enfin, j'ai sécurisé le haut du radiateur avec du silicone.

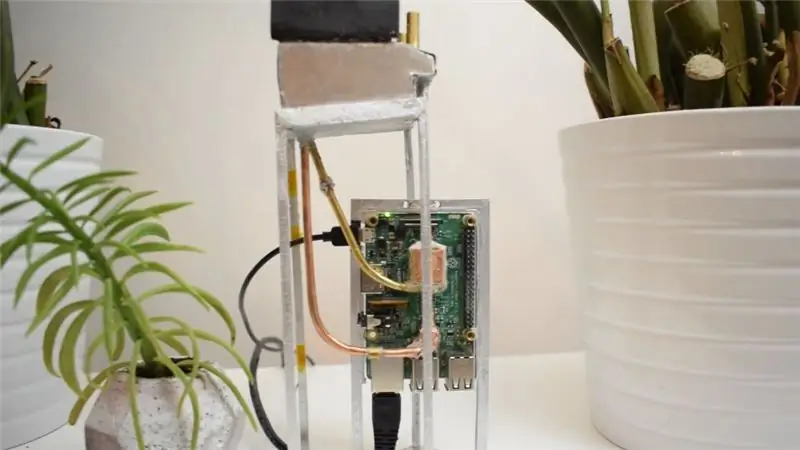

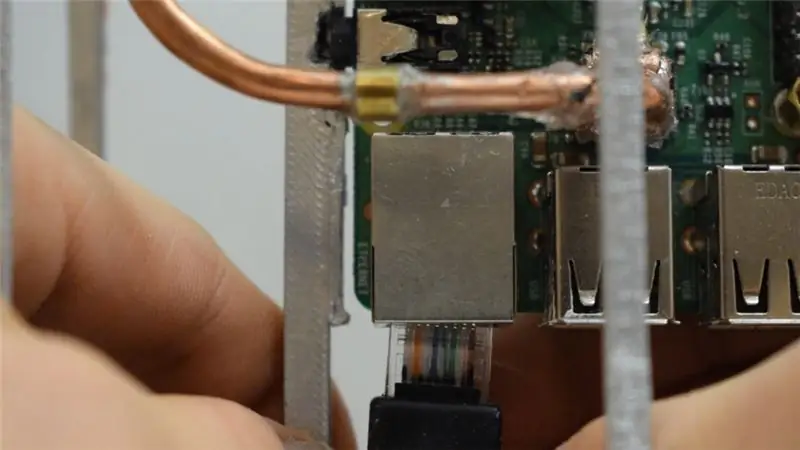

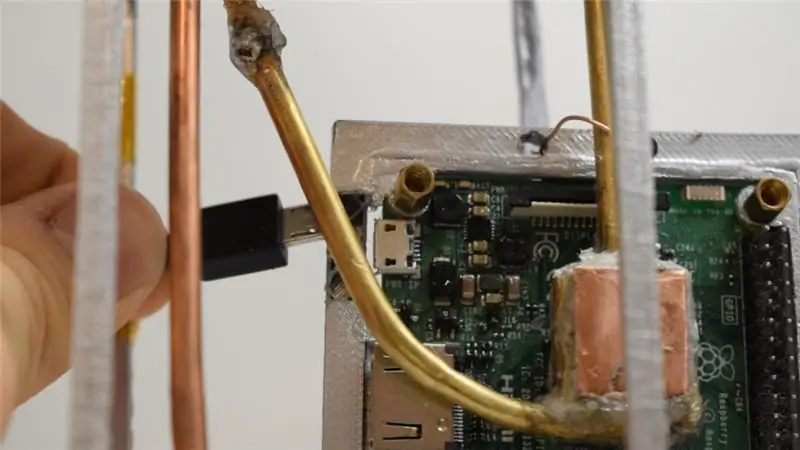

Étape 6: Le système prend forme…

J'ai monté le Raspberry Pi temporairement, pour être sûr que tout était aligné. J'ai utilisé de la soudure pour connecter certains tuyaux, bien que le reste ait été fait avec du silicone, et j'ai maintenu les pièces en place avec du collant, jusqu'à ce que la colle ait séché. Lorsque vous fixez tout, assurez-vous de ne pas mettre de silicone à l'arrière des blocs de refroidissement (qui se connecteront aux circuits intégrés) ainsi que dans les tuyaux.

Une fois que tout était sec, j'ai voulu voir si le système était étanche. Cela peut être fait en immergeant le tout sous l'eau, dans un seau par exemple (avec le Raspberry Pi retiré, évidemment). À l'aide d'une paille, j'ai soufflé de l'air dans l'un des tuyaux d'évacuation et j'ai bloqué l'autre avec mon pouce. Là où des bulles émergent, il y a un trou et j'y ai appliqué plus de silicone. Cela a été répété jusqu'à ce qu'il n'y ait plus de bulles.

Pour une protection supplémentaire, j'ai appliqué du vernis à ongles transparent sur la framboise et sur tous ses composants, pour agir comme une imperméabilisation.

Étape 7: L'histoire de l'éventail ionique

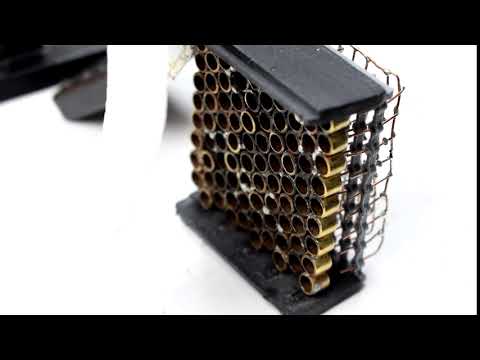

Il existe certainement des méthodes meilleures et plus rapides pour fabriquer un ventilateur ionique, la plus simple consiste simplement à prendre deux morceaux de treillis métallique et à connecter une source haute tension de quelques milliers de volts aux deux. Les ions iront du maillage connecté au fil positif et voleront vers la grille chargée négativement, et enfin ils sortiront à travers elle et continueront à voler, nous donnant ainsi le vent léger (troisième loi de Newton). Cette approche m'aurait épargné de nombreuses heures plus tard, mais je considère quand même ma propre approche (style Makezine) waaaay cool (voyez ce que j'ai fait là-bas, avec le mot «cool»? Tant pis).

J'ai commencé par découper des longueurs de 85x 5mm de tuyau en laiton de 6mm, pour la grille négative. Je les ai regroupés, 7 par 7, en forme de nid d'abeille. J'ai utilisé du ruban d'aluminium pour les maintenir ensemble pendant que je les fixais en place. Ici, je ne pouvais pas m'éloigner de la soudure, car c'est la seule méthode que j'avais qui pouvait connecter les pièces et également conduire l'électricité. Donc, chaque fois que je soudais des morceaux plus gros (pas ceux de Minecraft cependant), je devais tout coller pour que rien ne s'effondre. J'ai utilisé une torche au buthane au lieu d'un fer à repasser pour relier ces hexagones ensemble, et j'ai également ajouté quelques pièces plus petites pour obtenir la bonne forme. J'ai connecté un fil et poncé le côté faisant face à la grille positive à plat, car tous les tuyaux doivent être également éloignés de la grille positive.

En parlant de grille positive, c'était tout aussi difficile à faire. J'ai imprimé la grille, qui se trouve en pièce jointe. J'ai coupé 85 pièces de fil de cuivre non isolé de calibre 22 de longueur égale. Pour éviter que l'impression ne fonde, j'ai soudé le tout pendant que le plastique était sous l'eau. Chacune des 85 broches (appelons-les "sondes", ça sonne beaucoup plus froid) a été poussée à travers les trous, et les sondes ont été connectées à des morceaux de fil plus longs par le haut. Ceux-ci ont été à leur tour soudés à un fil qui se connectera plus tard au transformateur. Pendant la soudure, assurez-vous que toutes les sondes collent de manière égale, j'ai utilisé un morceau de plastique pour m'en assurer. Plus c'est précis, mieux c'est ! J'ai appliqué une goutte de colle sur chacune des sondes, pour les fixer à l'impression.

Avant de fixer les deux grilles avec de la colle, j'ai testé le ventilateur avec mon alimentation et mon transformateur. Le système ne devrait pas former d'arc, mais il devrait produire un flux d'air sensible à travers la grille négative (si vous le sentez du côté positif, vous avez peut-être connecté les fils de sortie du transformateur dans l'autre sens). Il peut être difficile de trouver cet endroit idéal, mais lorsque vous l'avez obtenu, fixez les tuyaux en laiton au plastique avec de la colle.

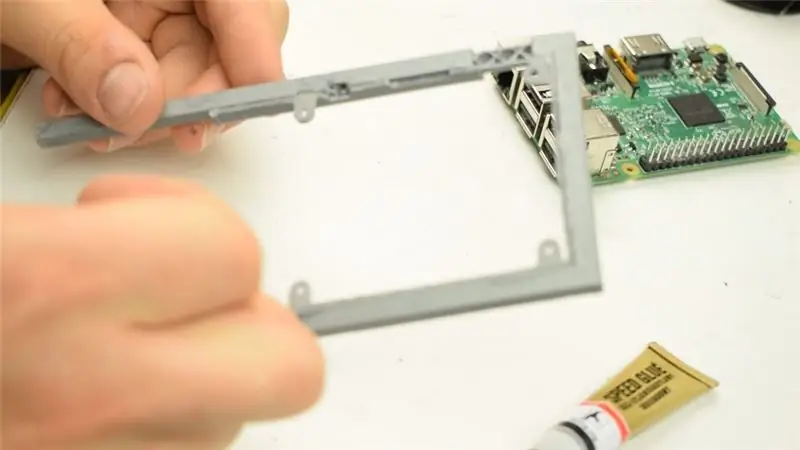

Étape 8: Travaux électriques et installation de tout

J'ai fixé le ventilateur ionique sur le dessus avec du silicone en veillant à ce que ses pièces métalliques soient éloignées du reste du système. J'ai également fixé le transformateur haute tension à l'arrière avec du silicone et connecté les fils de sortie correspondants aux fils de cuivre de la grille positive et négative, en veillant à ce qu'il y ait une bonne distance entre ceux-ci (la dernière chose que je veux, c'est l'arc). J'ai ensuite pris mon alimentation avec les fils nus et connecté les fils avec ceux d'entrée du transformateur. Assurez-vous d'ajouter de l'isolant.

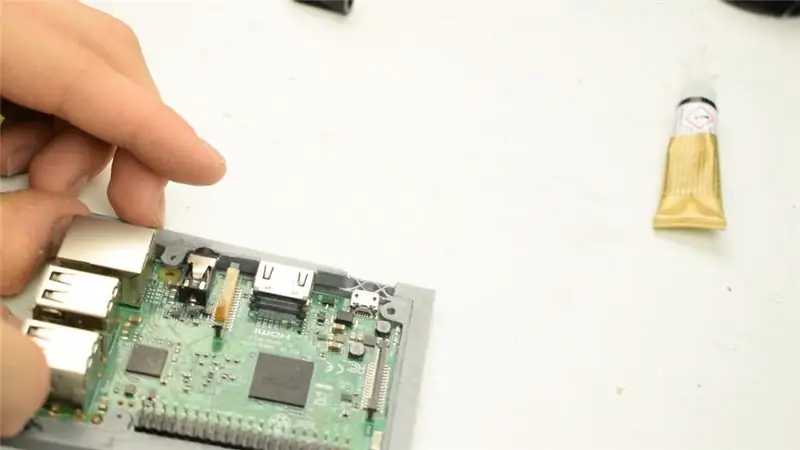

Ensuite, j'ai ajouté de la pâte thermique à l'arrière des blocs du refroidisseur et j'ai monté le Raspberry avec les 4 entretoises de la carte mère.

J'ai ajouté de l'eau dans le système avec une pipette et j'ai veillé à secouer le système (la dernière chose que nous voulons, c'est une bulle d'air piégée dans l'un des blocs de refroidissement). Quand il était presque plein, j'ai légèrement incliné le système pour éliminer l'air emprisonné entre les ailettes du radiateur.

C'est enfin fini !

Étape 9: La fin

Après tout cela, le Ion Cooler est enfin terminé ! J'ai branché le connecteur Ethernet, Power et Fan et j'ai tout mis sous tension. Maintenant, il est évident que le système n'est pas parfait. Les ailettes du radiateur sont autant que non recouvertes de silicone, donc je remets en question sa fonctionnalité. Cependant, une grande partie de la chaleur se disperse de toute façon, à travers les tubes et les blocs de refroidissement. Je dirais que le ventilateur Ion est mieux que rien, mais pas aussi bon qu'un ventilateur mécanique. Cependant, vous avez là l'inconvénient du bruit et de la durée de vie. Ma mesure de sa consommation électrique a obtenu une valeur de 0,52 A à 5 Volts DC. Bien que la tension de sortie soit beaucoup plus élevée, cela pourrait potentiellement vous blesser, alors soyez prudent !

Ce qui est vraiment triste, c'est que, même si je l'ai construit pour que mes amis et moi en profitions, ils en ont maintenant marre de jouer à Minecraft….

Quoi qu'il en soit, ci-dessus, vous pouvez trouver une vidéo de gameplay, si vous êtes intéressé.

J'espère que vous avez aimé ce projet, si vous l'avez fait, aimez l'Instructable et envisagez de voter pour moi dans le concours:).

Je vous verrai au prochain Instructable !

Bonne fabrication !

Conseillé:

Système Ambilight pour chaque entrée connectée à votre téléviseur. WS2812B Arduino UNO Raspberry Pi HDMI (Mise à jour 12.2019): 12 étapes (avec photos)

Système Ambilight pour chaque entrée connectée à votre téléviseur. WS2812B Arduino UNO Raspberry Pi HDMI (Mise à jour 12.2019) : J'ai toujours voulu ajouter de l'ambilight à mon téléviseur. Ça a l'air tellement cool ! Je l'ai finalement fait et je n'ai pas été déçu ! J'ai vu de nombreuses vidéos et de nombreux tutoriels sur la création d'un système Ambilight pour votre téléviseur mais je n'ai jamais trouvé de tutoriel complet pour mon besoin exact

Contrôleur de jeu DIY basé sur Arduino - Contrôleur de jeu Arduino PS2 - Jouer à Tekken avec la manette de jeu DIY Arduino : 7 étapes

Contrôleur de jeu DIY basé sur Arduino | Contrôleur de jeu Arduino PS2 | Jouer à Tekken avec la manette de jeu DIY Arduino : Bonjour les gars, jouer à des jeux est toujours amusant, mais jouer avec votre propre contrôleur de jeu personnalisé DIY est plus amusant. Nous allons donc créer un contrôleur de jeu utilisant arduino pro micro dans cette instructables

Système de sécurité par reconnaissance faciale pour un réfrigérateur avec Raspberry Pi : 7 étapes (avec photos)

Système de sécurité à reconnaissance faciale pour un réfrigérateur avec Raspberry Pi : En naviguant sur Internet, j'ai découvert que les prix des systèmes de sécurité varient de 150$ à 600$ et plus, mais toutes les solutions (même les plus chères) ne peuvent pas être intégrées avec d'autres des outils intelligents chez vous ! Par exemple, vous ne pouvez pas définir

Système LED RVB contrôlable pour votre maison ou votre bureau : 5 étapes (avec photos)

Système LED RGB contrôlable pour votre maison ou votre bureau : les lumières de votre maison ou de votre espace de travail sont-elles ennuyeuses ? Vous souhaitez ajouter un peu d'énergie ou d'éclairage d'ambiance à votre pièce ? Ce Instructable vous montre comment créer une matrice de LED RVB contrôlable pour une utilisation dans votre maison ou votre bureau. Votre LED rouge, verte, bleue d

Danger Den / PC de jeu refroidi à l'eau Nvidia Tri SLI : 7 étapes

Danger Den / PC de jeu refroidi à l'eau Nvidia Tri SLI: Il y a un an et demi, j'ai construit une plate-forme de jeu lourde, maintenant son ancien matériel. J'allais le mettre à jour, principalement en échangeant mes 2 GeForce 8800 GTX contre une toute nouvelle GeForce GTX 280. Mais je suis devenu "savant fou ?" et construire une plate-forme entièrement nouvelle, à partir de