![Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer] : 6 étapes Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer] : 6 étapes](https://i.howwhatproduce.com/images/001/image-1929-j.webp)

Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-06-01 06:09.

![Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer] Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer]](https://i.howwhatproduce.com/images/001/image-1929-1-j.webp)

![Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer] Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer]](https://i.howwhatproduce.com/images/001/image-1929-2-j.webp)

![Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer] Modificateur dichoptique à occlusion alternative de la transmission stéréoscopique 32 [STM32F103C8T6+STMAV340 VGA Superimposer]](https://i.howwhatproduce.com/images/001/image-1929-3-j.webp)

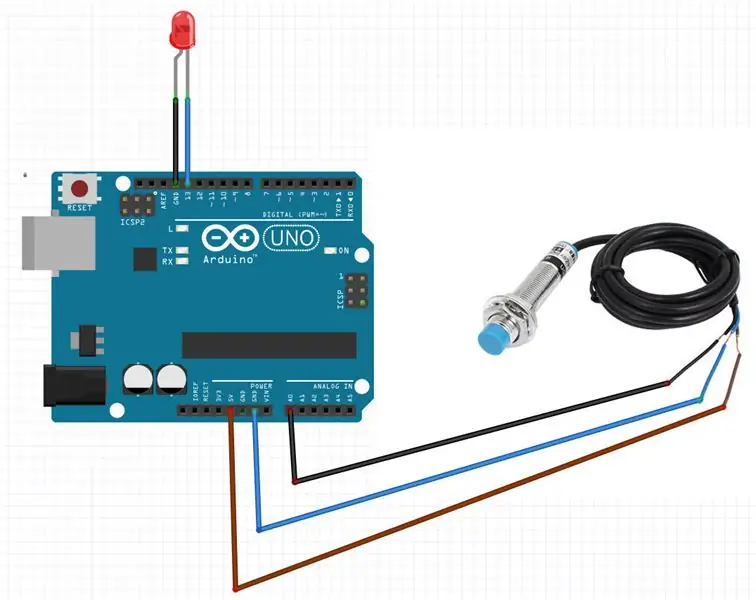

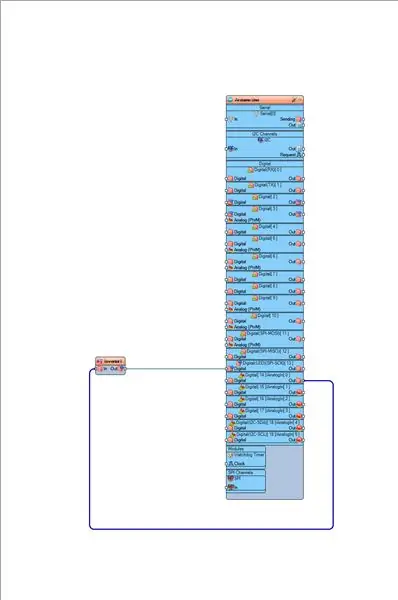

Depuis un certain temps, je travaille sur un successeur de l'AODMoST d'origine. Le nouvel appareil utilise un microcontrôleur 32 bits plus rapide et meilleur et un commutateur vidéo analogique plus rapide. Il permet à AODMoST 32 de travailler avec des résolutions plus élevées et d'implémenter de nouvelles fonctionnalités. L'appareil peut désormais également être alimenté par la tension USB 5V.

La plus grande nouveauté est la mise en œuvre d'un masque d'image à motifs simples pour un œil et d'un masque à motifs inversés pour l'autre, similaire à celui présenté dans cet article: la visualisation de films dichoptiques traite l'amblyopie infantile. Il existe également plus d'options de personnalisation pour la forme, la position et la randomisation constante de ces paramètres.

Je dois souligner que je n'ai pas mis en œuvre toutes les idées que j'avais et que le firmware peut être développé davantage. Mais je prévois qu'en raison de problèmes socio-économiques, je ne pourrai pas travailler sur ce projet dans un avenir prévisible, donc je le publie tel quel. Le micrologiciel peut désormais fonctionner avec du contenu 3D aux formats Top - Bottom et Side by Side et a été testé avec un PC équipé d'un GPU Nvidia et une Xbox 360.

MISE À JOUR 2020-11-26: J'ai finalement réussi à créer le MODE 3: OBJETS FLOTTANTS GRATUITS. Il est inclus dans la version 1.00 du firmware. Ce nouveau logiciel propose également quelques petits ajustements, par exemple, désormais, tous les modes ont des paramètres de forme, de masque et de randomisation séparés qui sont enregistrés lorsque l'appareil est éteint. Je vais conserver les fichiers plus anciens (à partir de la version 0.50 du firmware, lorsqu'il n'y a pas d'informations de version dans le nom de fichier, cela signifie qu'il s'agit de cet ancien firmware) au cas où la version 1.00 serait défectueuse.

Vous pouvez télécharger le code source, le schéma, le PCB, le manuel d'utilisation, etc. pour ce projet ici:

aodmost_32_all_files_1.00.zip

aodmost_32_all_files.zip

Fournitures:

Pièces et matériaux:

- Microcontrôleur STM32F103C8T6 (LQFP-48)

- 74AC00 quad NAND gate (SOIC-14, 3,9 mm d'étroit)

- Commutateur vidéo analogique STMAV340 (TSSOP-16)

- Régulateur de tension LM1117-3.3 (TO-263)

- 3x transistor BC817 (SOT-23)

- 3x LED blanches de 3 mm

- 2x LED jaune diffuse 3mm

- LED rouge diffuse 3mm

- 2x LED bleues diffuses 3mm

- LED verte diffuse 3mm

- Cristal 8 MHz (HC49-4H)

- Connecteur femelle micro USB de type B (notez qu'il en existe de nombreux types, et que certains peuvent ne pas être compatibles avec les trous de la conception du PCB, vous pouvez ignorer complètement l'USB, car l'USB n'est utilisé que comme alimentation 5V)

- 2x connecteur VGA femelle à angle droit D-SUB 15 broches (notez qu'il existe de nombreux types, et vous avez besoin d'une version plus longue avec des broches qui feront des trous dans le PCB)

- En-tête mâle droit à 2 broches de 2,54 mm

- Tête de broche mâle droite de 2,54 mm à 3 broches

- 11x 6x6mm boutons de commutation tactiles SMD/SMT

- 2x 10 uF 16V Boîtier A 1206 condensateur tantale

- Condensateur 10x 100nF 0805

- 2x 15 pF 1206 condensateur

- 3x 1k ohm trimpot 6mm

- 3x 10k 1206 résistance

- 4x 4k7 1206 résistance

- 3x 2k7 1206 résistance

- 2x résistance 1k 1206

- 3x 470 ohm 1206 résistance

- 3x 75 ohm 1206 résistance

- 3x 10 ohm 1206 résistance

- panneau plaqué cuivre double face (79,375x96,901 mm au moins)

- quelques morceaux de fil de cuivre (en particulier quelque chose de petit diamètre comme 0,07 mm peut être utile si vous allez réparer une piste cassée à côté des fils du microcontrôleur LQFP)

Outils:

- coupe diagonale

- pinces

- tournevis plat

- pince à épiler

- couteau tout usage

- déposer

- poinçon central

- marteau

- petite aiguille

- Papier abrasif sec/humide grain 1000

- serviettes en papier

- scie ou autre outil pouvant couper les PCB

- Foret 4x 0.8mm

- foret de 1 mm

- foret de 3 mm

- perceuse ou outil rotatif

- persulfate de sodium

- récipient en plastique et outil en plastique pouvant être utilisé pour retirer le PCB de la solution de gravure

- ruban d'emballage marron

- ruban isolant

- multimètre

- poste de soudure

- panne conique à pointe fine

- panne à souder au burin

- souder

- flux de soudure (j'ai utilisé la classe RMA, gel de flux destiné à l'assemblage et aux réparations SMT, fourni en seringue de 1,4 cm^3)

- fil à dessouder

- imprimante laser

- papier glacé

- fer à repasser

- crème nettoyante

- acétone

- alcool à friction

- fabricant permanent

- ST-LINK/V2 (ou son clone) + câbles pouvant le connecter à AODMoST 32 + logiciel pouvant utiliser le programmeur

Étape 1: Avis de non-responsabilité

L'utilisation d'un tel appareil peut provoquer des crises d'épilepsie ou d'autres effets indésirables chez une petite partie des utilisateurs de l'appareil. La construction d'un tel appareil nécessite l'utilisation d'outils modérément dangereux et peut causer des dommages ou des dommages matériels. Vous construisez et utilisez l'appareil décrit à vos risques et périls

Étape 2: fabrication de circuits imprimés à l'aide de la méthode de transfert de toner

Vous devez imprimer une image miroir de F. Cu (face avant) et une image normale de B. Cu (face arrière) sur du papier glacé à l'aide d'une imprimante laser (sans aucun paramètre d'économie de toner activé). Les dimensions externes des images imprimées doivent être de 79,375 x 96,901 mm (ou aussi près que possible). Coupez le PCB à la taille de l'image imprimée, vous pouvez ajouter quelques mm de chaque côté du PCB si vous le souhaitez. Personnellement, j'aime le faire en faisant une rangée profonde sur toute la longueur d'un stratifié avec un couteau utilitaire (vous devez couper plusieurs fois sur toute la longueur), puis en répétant le processus de l'autre côté. Lorsque les rangées sont suffisamment profondes, le stratifié entier se brise facilement en deux. Vous devez effectuer le processus de rupture du stratifié deux fois, car vous devez avoir la bonne longueur et la bonne largeur de la pièce résultante. Les petits morceaux de stratifié peuvent être cassés à l'aide d'une pince (veillez à ne pas trop rayer le cuivre, utilisez une couche de protection de papier par exemple entre la pince et le PCB). Maintenant, vous devez lisser les bords du morceau de carton obtenu avec le fichier.

Ensuite, vous devrez nettoyer les couches de cuivre à l'aide de papier de verre fin humidifié, puis éliminer les particules laissées par le papier de verre avec un nettoyant crème (vous pouvez également utiliser du liquide vaisselle ou du savon). Ensuite, nettoyez-le avec de l'alcool à friction. Après cela, vous devez faire très attention à ne pas toucher le cuivre avec vos doigts.

Il est maintenant temps de couper la feuille avec l'image miroir de F. Cu à une taille plus maniable (laisser quelques cm autour du rectangle extérieur) et de la mettre sur le fer à repasser (toner vers le haut). Vous pouvez tenir le fer entre vos cuisses, mais faites très attention à ce qu'une semelle soit constamment relevée et ne touche à rien. Ensuite, placez le PCB sur du papier glacé (toner des faces latérales nettoyées) et allumez le fer (utilisez la pleine puissance). Après un court instant, le papier devrait coller au PCB. Vous pouvez utiliser un morceau de tissu ou une serviette pour pousser la carte contre le papier et déplacer un peu le papier collé au PCB. Attendez au moins quelques minutes, jusqu'à ce que le papier devienne jaune. Malheureusement, vous devez déterminer le bon moment pour arrêter le processus de transfert expérimentalement, donc si l'image sur le cuivre est de très mauvaise qualité, vous devrez nettoyer à nouveau le toner avec de l'acétone, poncer et laver la planche et recommencer tout le processus depuis le début.

Lorsque vous pensez que le transfert de toner est terminé, mettez le PCB avec du papier dans l'eau (vous pouvez ajouter de la crème nettoyante ou du liquide vaisselle) pendant 20 minutes. Ensuite, frottez le papier du PCB. S'il y a des endroits où le toner ne colle pas au cuivre, utilisez un marqueur permanent pour remplacer le toner.

Maintenant, vous devez marquer les centres de quatre espaces vides dans les coins du PCB avec un poinçon. Plus tard, ces centres seront percés et les trous résultants utilisés pour aligner les deux côtés du PCB.

Ensuite, vous devez couvrir le dos du stratifié avec du ruban d'emballage marron. Mélangez de l'eau douce avec du persulfate de sodium et mettez du PCB dans la solution de gravure. Essayez de garder la solution à 40°C. Vous pouvez mettre un récipient en plastique sur le radiateur ou une autre source de chaleur. Mélanger de temps en temps la solution dans le récipient. Attendez que le cuivre découvert se dissolve complètement. Lorsque c'est fait, retirez le PCB de la solution et rincez-le à l'eau. Peler le ruban d'emballage. Retirez le toner avec de l'acétone (le dissolvant pour vernis à ongles doit en contenir une bonne quantité). À ce stade, vous pouvez commencer à éliminer les courts-circuits avec un couteau utilitaire.

Maintenant, percez quatre trous d'alignement à l'aide d'un foret de 0,8 mm. Ensuite, percez les trous correspondants dans le papier avec l'image de B. Cu en utilisant le même foret de 0,8 mm. Lorsque cela est fait, poncez et nettoyez le dos du PCB. Ensuite, placez le tableau sur une surface plane (cuivre nettoyé sur le dessus), couvrez-le de papier glacé tenant l'image de B. Cu (toner vers le bas) et placez quatre forets de 0,8 mm dans les trous (partie ronde vers le bas), pour garder le papier et le stratifié aligné. Maintenant, vous devez toucher doucement le papier avec la pointe du fer à repasser chaud pendant un court instant, de sorte que le papier et le PCB collent l'un à l'autre. Ensuite, retirez les forets, placez le fer entre vos cuisses et placez du papier avec le stratifié sur le fer et répétez la procédure de transfert de toner. Trempez ensuite le papier dans l'eau afin de l'enlever et remplacez tout toner manquant par un marqueur permanent.

Maintenant, vous devez couvrir la face avant du PCB avec du ruban d'emballage, ainsi que l'arrière autour des trous déjà percés. Ensuite, gravez le verso de la même manière que le recto, décollez le ruban adhésif, retirez le toner et commencez à rechercher les courts-circuits.

Vous devez également percer le reste des trous dans le PCB. Il y a quatre trous de 3 mm pour le montage des connecteurs VGA. Des trous de 1 mm sont utilisés pour le reste des trous VGA, des trimpots, des en-têtes de broche et des vias à côté du micro USB (si vous n'utilisez pas USB, vous pouvez souder d'autres connecteurs/câbles d'alimentation 5V ici). Tous les autres trous peuvent être réalisés à l'aide d'un foret de 0,8 mm.

Étape 3: Souder des composants électroniques

Vous pouvez commencer par recouvrir tout le cuivre de soudure (utiliser une pointe biseautée et effectuer l'opération sur une surface déjà recouverte de flux). Si après cette opération une quantité excessive de soudure est présente à certains endroits, retirez-la avec du fil à dessouder. Si des pistes ont été dissoutes dans la solution de gravure, remplacez-les par des fils minces. Ensuite, vous pouvez commencer à souder d'autres composants, bien que je recommande que vous attendiez avec des trucs hauts et volumineux autour de la place pour le MCU jusqu'à la fin. Utilisez une quantité décente de flux lors des connexions électriques.

Le MCU dans le boîtier LQFP-48 est la chose la plus difficile à souder. Commencez par l'aligner, en soudant un seul fil près du sommet du boîtier, puis un autre fil du côté opposé, afin de sécuriser le MCU dans sa position. Ensuite, couvrez les rangées ou les conducteurs en flux et soudez-les doucement aux pistes de cuivre avec une pointe biseautée. Assurez-vous de ne pas plier les fils vers l'arrière, si vous le faites, vous pouvez essayer de faire glisser des rangées de fils de soufflage d'aiguille et de pousser la broche vers l'extérieur. Ou si vous en avez vraiment peur, placez-y l'aiguille avant même de commencer à souder. Contrôlez qu'aucun court-circuit n'est fait et que les connexions électriques sont conductrices, un simple multimètre avec testeur de continuité devrait être adéquat (il pourrait éventuellement détruire le circuit intégré, mais le mien a survécu aux tests). Si vous avez fait un court-circuit, placez du fil à dessouder dessus et commencez à chauffer. Si les pistes de cuivre sur le PCB ont été endommagées, utilisez un fil très fin pour le remplacer. Il est possible de souder du fil directement sur les conducteurs du LQFP avec une pointe conique à pointe fine. Je l'ai fait quelques fois, principalement parce que j'ai endommagé des pistes lors du dessoudage du MCU qui était au-delà de tout espoir après la première tentative de le souder (cela peut être fait en soulevant des broches avec une aiguille). J'espère sincèrement que vous réussirez du premier coup.

D'autres circuits intégrés sont similaires et doivent être soudés de la même manière, mais ils ont une plus petite quantité de fils plus gros, ils ne devraient donc pas poser beaucoup de problèmes. Le LM1117 a une grande languette qui doit être soudée au cuivre, mais il est difficile de le chauffer correctement avec du fer à souder ordinaire, donc si vous le faites coller au PCB et recouvrez les côtés avec une certaine quantité de soudure, cela devrait suffire.

Certains composants THT doivent être soudés des deux côtés de la carte. Dans le cas des trimpots et des LED, c'est assez simple. Lorsque vous soudez des en-têtes de broches, faites glisser le plastique plus haut qu'il ne devrait l'être avant cette opération, puis soudez toutes les broches des deux côtés, puis remettez le plastique dans sa position d'origine. Lorsque vous soudez du cristal de quartz, placez-le d'abord plus haut que nécessaire, soudez les fils des deux côtés, puis, tout en les chauffant par le bas, poussez le cristal plus bas. Notez que j'ai également enveloppé le boîtier en cristal dans du fil, puis soudé le fil au sol (le grand cuivre se remplit à gauche et en dessous du cristal). Avant de souder des parties du connecteur VGA qui vont dans des trous de 3 mm, j'ai soudé des fils au cuivre des deux côtés pour m'assurer que les deux couches de cuivre sont connectées, et alors seulement j'ai soudé les fils de blindage. Des vias peuvent être réalisés en plaçant un fil plus gros à l'intérieur du trou (par exemple une longueur inutilisée de fil de composant THT), en le soudant des deux côtés du PCB, puis en coupant la partie inutile.

Lors de la soudure du connecteur USB, vous pouvez utiliser une pointe conique à pointe fine pour les petits fils.

Lorsque vous pensez avoir tout soudé, vérifiez à nouveau qu'il n'y a pas de court-circuit ou de mauvaise connexion.

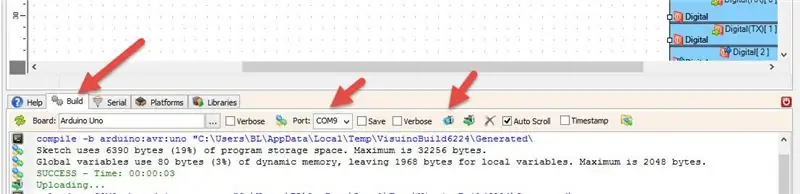

Étape 4: Programmation du microcontrôleur STM32

Pour développer le firmware AODMoST 32, j'ai utilisé System Workbench pour STM32 (version Linux), qui utilise OpenOCD pour programmer le microcontrôleur. Vous pouvez trouver des instructions détaillées sur la façon d'importer ce projet dans SW4STM32 dans le fichier sw4stm32_configuration_1.00.pdf.

Vous pouvez également utiliser l'utilitaire ST-LINK (STSW-LINK004). J'ai testé la version Windows et cela a bien fonctionné avec aodmost_32_1.00.bin

J'ai utilisé un clone bon marché de ST-LINK/V2 comme programmeur, ce qui n'est pas idéal, mais cela a fonctionné. Pour programmer le MCU, j'avais besoin d'alimenter AODMoST 32 à partir du port USB et de connecter 3 câbles de démarrage avec des connecteurs femelles de 2,54 mm au programmateur d'un côté et au port SW-DP d'AODMoST 32 de l'autre. Vous devez connecter GND, SWCLK et SWDIO. Lors de la programmation, assurez-vous que le logiciel est configuré pour effectuer une réinitialisation du système logiciel.

Les fichiers aodmost_32_1.00.bin et aodmost_32_1.00.elf nécessaires à la programmation du MCU se trouvent dans l'archive aodmost_32_all_files_1.00.zip.

La mémoire flash du MCU doit être vide avant la programmation, sinon certaines anciennes données laissées dans les 4 derniers Ko pourraient interférer avec l'enregistrement et le chargement des paramètres.

Étape 5: Utilisation d'AODMoST 32

Vous pouvez maintenant connecter votre carte graphique ou votre console de jeux vidéo au VGA IN, connecter votre écran 3D au VGA OUT et l'alimentation 5V au micro USB. Lorsque l'AODMoST 32 est alimenté, il attend le signal vidéo (et la détection de la polarisation des impulsions de synchronisation). Il est signalé par l'allumage de la LED rouge NO SIGNAL. Les LED bleues doivent également être allumées en permanence. S'ils clignotent, cela signifie que quelque chose ne va pas avec le cristal HSE 8MHz. Pendant ce temps, vous pouvez appuyer sur des boutons pour vérifier s'ils sont correctement connectés. Si au moins un bouton est enfoncé, les LED jaunes sont allumées. Lorsque deux boutons ou plus sont enfoncés, les LED blanches s'allument également. Lorsqu'un signal vidéo est détecté, la séquence de démarrage commence. Il se compose d'une LED sur deux d'affilée allumée (0b10101010) pendant 300 ms, puis quatre autres LED sont allumées pendant 300 ms (0b01010101). C'est fait, afin que vous puissiez vérifier que les LED sont correctement connectées au MCU.

L'appareil dispose de 4 modes de fonctionnement. Par défaut, il démarre en MODE 0: VIDEO PASS-THROUGH. Il existe également le MODE 1: HAUT - BAS, MODE 2: CTE À CTE et MODE 3: OBJETS FLOTTANTS LIBRES. Il y a 6 pages de paramètres. Ceux avec les numéros 0 et 3 contiennent des paramètres de fréquence/période, taux d'occlusion, objets activés/désactivés et autres. Les pages 1 et 4 contiennent des paramètres de position tandis que les pages 2 et 5 contiennent des paramètres de taille. En appuyant sur les boutons MODE + PAGE, vous restaurez les paramètres par défaut dans tous les modes. Il existe également des options pour modifier les formes des objets, introduire un motif de masque et randomiser certains des paramètres. Vous pouvez en savoir plus sur la configuration d'AODMoST 32 dans manual_1.00.pdf

Une source possible de contenu 3D au format Top - Bottom ou Side By Side sont les jeux informatiques. Si vous utilisez une carte vidéo GeForce, de nombreux jeux de cette liste peuvent être modifiés pour sortir dans un format compatible. Fondamentalement, vous devez utiliser des mods/correctifs basés sur 3DMigoto, qui vous permettent de sortir SBS/TB 3D sur n'importe quel affichage après avoir décommenté « run = CustomShader3DVision2SBS » dans le fichier de configuration mod/fix « d3dx.ini ». Pour avoir une bonne qualité d'image, vous devez également désactiver la teinte 3D Vision Discover dans les pilotes NVIDIA. Vous devez remplacer « StereoAnaglyphType » par « 0 » dans « HKLM\SOFTWARE\WOW6432Node\NVIDIA Corporation\Global\Stereo3D\ ». Vous pouvez en savoir plus à ce sujet ici.

Dans les nouvelles versions des pilotes Nvidia, vous devez verrouiller la clé de registre. Pour ouvrir l'Éditeur du Registre, appuyez sur WIN+R, puis tapez regedit et appuyez sur ENTRÉE. Pour verrouiller une clé, vous devrez faire un clic droit dessus, sélectionner Autorisations, Avancé, Désactiver l'héritage, confirmer la désactivation de l'héritage, revenir à la fenêtre Autorisations et enfin cocher les cases Refuser pour tous les utilisateurs et groupes qui peuvent être cochés et le confirmer avec un cliquez sur le bouton OK. Notez qu'il peut être nécessaire de modifier également les valeurs de "LeftAnaglyphFilter" "RightAnaglyphFilter". Si vous souhaitez apporter des modifications, vous devez déverrouiller la clé de registre en décochant ces cases de refus ou en activant l'héritage. Si vous rencontrez des problèmes pour activer 3D Vision en premier lieu, car l'assistant de configuration du panneau de configuration NVIDIA plante, vous devez remplacer « StereoVisionConfirmed » par « 1 » dans « HKLM\SOFTWARE\WOW6432Node\NVIDIA Corporation\Global\Stereo3D\”. Cela activera 3D Vision en mode Découverte. Malheureusement, Nvidia a cessé de prendre en charge 3D Vision, donc la dernière version du pilote pouvant être utilisée est la 425.31, mais si vous voulez vraiment utiliser une version plus récente, vous pouvez essayer ceci.

Il existe d'autres façons d'obtenir des jeux 3D. Vous pouvez essayer SuperDepth3D, un shader de post-traitement ReShade. GZ3Doom (ViveDoom) prend en charge nativement la 3D et peut être lu sans logiciel spécial. Les versions Windows de Rise of the Tomb Raider et Shadow of the Tomb Raider ont un support natif pour Side by Side 3D.

Alternativement, vous pouvez également utiliser la Xbox 360, qui prend en charge la sortie VGA et possède quelques jeux prenant en charge la 3D en haut, en bas ou en côte à côte. Ici vous pouvez trouver une liste de jeux Xbox 360 qui prennent en charge la 3D (bien qu'il y ait quelques erreurs dans cette liste, par exemple une copie de Halo: Combat Evolved Anniversary que j'ai testé ne prend pas en charge Top-Bottom, ni SBS).

Bien sûr, vous pouvez également trouver des films au format Top - Bottom ou Side By Side et les lire sur une grande variété de matériel.

Dans la galerie, vous pouvez trouver les jeux suivants:

- Avatar de James Cameron: le jeu, SBS, Xbox 360

- Gears of War 3, SBS, Xbox 360

- The Witcher 3: Wild Hunt, TB, PC

- Rise of the Tomb Raider, SBS (l'appareil est réglé sur MODE 3: OBJETS FLOTTANTS GRATUITS), PC

Étape 6: Présentation de la conception

Le signal VGA a 3 couleurs composantes: rouge, vert et bleu. Chacun d'eux est envoyé via un fil séparé, avec l'intensité du composant codé par couleur dans le niveau de tension qui peut varier entre 0V et 0,7V. AODMoST 32 dessine des objets (superposition) en remplaçant le signal de couleur généré par la carte vidéo par le niveau de tension fourni par les transistors Q1-Q3 en configuration émetteur suiveur, qui convertissent l'impédance de la tension sur une résistance 2k7 - diviseur de tension trimpot 1k. La commutation des signaux est effectuée par le multiplexeur/démultiplexeur analogique STMAV340.

La synchronisation de cette commutation est conservée par le temporisateur de contrôle avancé (TIM1) du MCU, qui utilise ses quatre registres de comparaison pour piloter les sorties. L'état de ces sorties est ensuite traité par 3 portes NAND rapides. Cela fonctionne comme ceci: Compteur de minuteries de réinitialisation d'impulsion HSync. Compare 1 Register contrôle quand commencer à dessiner le premier objet d'une ligne, Compare 2 Register quand l'arrêter. Comparer 3 Enregistrez contrôle quand commencer à dessiner le deuxième objet dans une ligne, Comparez 4 Enregistrez quand l'arrêter. Lorsqu'un troisième objet est nécessaire, les registres de comparaison 1 et 2 sont à nouveau utilisés. Les portes NAND sont connectées de manière à envoyer un signal au multiplexeur qui remplace la vidéo d'origine, lorsqu'une paire de canaux de comparaison lui indique que le dessin de l'objet a commencé, mais n'est pas encore terminé.

Les impulsions de synchronisation horizontale et verticale varient en niveau de tension entre 0 V et 5 V et les fils qui les transportent sont directement connectés aux broches d'interruption tolérantes STM32F103C8T6 5 V configurées comme entrées à haute impédance.

L'appareil consomme environ 75 mA.