Table des matières:

- Étape 1: 507 mouvements mécaniques

- Étape 2: conception et modèle 3D

- Étape 3: MISE À JOUR 01/12/2020

- Étape 4: Matériel

- Étape 5: Électronique et programmation

- Étape 6: Assemblez la base

- Étape 7: ajouter des commutateurs momentanés

- Étape 8: ajouter une plaque de montage et des interrupteurs de fin de course

- Étape 9: Ajouter des moteurs pas à pas et des engrenages

- Étape 10: ajouter des racks

- Étape 11: Ajoutez des barres d'heures et de minutes

- Étape 12: ajouter des loupes

- Étape 13: Leçons apprises

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Projets Fusion 360 »

Peu importe ce que Deepak Chopra vous dit, le temps est linéaire. Espérons que cette horloge soit un peu plus proche de la réalité que les horloges circulaires auxquelles nous sommes tous habitués. Les intervalles de cinq minutes semblent moins névrotiques que d'être précis à la minute près, et chaque nombre est agrandi, vous rappelant de vous concentrer sur le présent.

Je l'ai fait en utilisant à peu près toutes les machines du Pier 9 (jet d'eau, sableuse, découpeuse laser, imprimante 3D, laboratoire d'électronique, etc.). Il est composé d'aluminium 6061, de matériel en acier (vis, écrous, roulements), d'engrenages imprimés en 3D, d'un Arduino Uno, et les panneaux des heures et des minutes sont en contreplaqué découpé/gravé au laser.

Bien sûr, je sais que ce projet n'est pas accessible à presque tout le monde qui n'a pas la chance insensée d'avoir accès à un magasin comme celui-ci, mais j'espère que vous le trouverez inspirant.

Fusion 360 est gratuit pour les étudiants et les amateurs, et il y a une tonne de support pédagogique dessus. Si vous voulez apprendre à modéliser en 3D le genre de travail que je fais, je pense que c'est le meilleur choix sur le marché. Cliquez sur les liens ci-dessous pour vous inscrire:

Étudiant/Enseignant

Amateur/Startup

J'ai également animé une série de cours de webinaires liés à des projets de modélisation 3D avec des pièces mobiles. Dans ces webinaires, vous apprendrez les fonctionnalités de Fusion 360 telles que les assemblages mécaniques avancés (c'est-à-dire deux articulations ou plus interagissant) et le rendu. Le dernier webinaire portait sur la modélisation de cette conception d'horloge dans Fusion 360. Vous pouvez regarder l'intégralité de la vidéo ici:

Si vous êtes intéressé, consultez les deux autres webinaires de cette série où vous apprendrez à concevoir une lampe à bouton géant et une horloge perpétuelle avec Arduino.

Étape 1: 507 mouvements mécaniques

507 Mechanical Movements est une encyclopédie des mécanismes communs des années 1860 qui sert de bonne référence pour ce genre de chose. Ce mécanisme est basé sur le mouvement 113, "Rack and Pinion". Cela va être un long projet, donc si vous avez un mécanisme spécifique que vous aimeriez que je fasse, n'hésitez pas à faire une demande dans les commentaires !

Étape 2: conception et modèle 3D

La vidéo ci-dessus est un enregistrement d'un webinaire que j'ai réalisé pour la partie conception de crémaillère et pignon du projet.

La partie la plus difficile de la conception à comprendre était l'ensemble crémaillère et pignon. Les mathématiques pour la conception d'engrenages peuvent devenir assez compliquées (en fait, il y a des ingénieurs qui ne conçoivent essentiellement que des assemblages d'engrenages pour cette raison), mais sur la base d'un excellent didacticiel Youtube de Rob Duarte, j'ai créé mon propre modèle qui fonctionne avec la dernière version du complément Spur Gear pour Fusion.

La vidéo ci-dessus vous guide tout au long du processus de fabrication de l'assemblage de la crémaillère et du pignon, mais si vous souhaitez un didacticiel plus approfondi, rejoignez-moi pour le webinaire Design Now Hour Of Making in Motion le 5 avril. Si vous manquez le webinaire, c'est ll sera enregistré et je posterai la vidéo ici.

Le modèle (lien ci-dessous) a tous les paramètres indiqués ci-dessus déjà entrés. Je ne vais pas entrer dans les mathématiques ici, mais si vous suivez les instructions, cela devrait fonctionner pour vous.

Utilisez le complément Spur Gear en accédant à ADD-INS > Scripts et compléments… > Spur Gear > Exécuter. Lorsque vous obtenez la fenêtre ci-dessus, entrez les paramètres. Number of Teeth ne vous permettra pas d'utiliser un paramètre pour la valeur, alors assurez-vous simplement qu'il correspond à la valeur toothNum si vous la modifiez. Vous devez également multiplier les paramètres nommés par 1 comme indiqué ci-dessus.

Gardez à l'esprit qu'une fois l'équipement fabriqué, vous pouvez le modifier comme n'importe quel autre objet dans Fusion.

Comme le montre la démo vidéo, il s'agit d'un exemple de la façon dont vous construirez un profil de dent à l'aide des paramètres.

Voici les liens vers le modèle que vous pouvez utiliser pour créer votre propre crémaillère dans Fusion:

Modèle avec paramètres:

Une fois la crémaillère et le pignon déterminés, j'ai passé beaucoup de temps à modéliser des moteurs, des commutateurs et d'autres pièces électroniques, puis à déterminer tous les détails. Avec le lien de mouvement décrit ci-dessus, j'ai pu obtenir une bonne image de ce à quoi cela ressemblerait en mouvement.

Vous pouvez accéder au fichier via le lien ci-dessous et jouer avec ou même essayer de créer votre propre version à partir du fichier. Il y a eu pas mal de bricolage et de modifications après la fabrication des pièces, alors ne vous attendez pas à pouvoir simplement découper au laser toutes les pièces et avoir un produit fini. Ce projet a coûté cher et a pris beaucoup de temps ! Si vous êtes vraiment sérieux et que vous avez besoin d'aide, commentez ci-dessous et je ferai de mon mieux pour vous aider à démarrer.

Conception d'horloge terminée:

Si vous n'êtes pas déjà un utilisateur de Fusion 360, inscrivez-vous à mon cours d'impression 3D gratuit. Il s'agit d'un cours accéléré sur Fusion pour la création, et la leçon 2 contient toutes les informations dont vous avez besoin pour obtenir Fusion gratuitement.

Étape 3: MISE À JOUR 2020-12-01

Après avoir fait le premier prototype, j'ai recommencé avec quelques améliorations à la conception. Un de mes collègues de l'équipe d'électronique a conçu un circuit personnalisé pour entraîner les moteurs, et il existe des capteurs magnétiques qui aident à détecter la position (indexés à partir d'aimants insérés dans les rails).

Tous les composants du modèle ont des numéros de pièce, la plupart proviennent de McMaster Carr ou DigiKey. Il s'agit d'une bien meilleure conception car elle évite le problème d'embrochage dû au poids du rail lorsqu'il est complètement étendu, et parce que l'indexation du capteur magnétique garantit la bonne position à chaque fois que les moteurs se déplacent.

Assemblage complet de Fusion 360:

Étape 4: Matériel

- Panneaux: aluminium 6061 de 6 mm d'épaisseur (vraisemblablement du contreplaqué fonctionnerait aussi)

- Numéro de panneau: contreplaqué de 3 mm

- Arduino Uno:

- Bouclier moteur Adafruit:

- Moteurs pas à pas 5 V: https://www.adafruit.com/products/858 (je recommanderais d'utiliser des moteurs 12 V au lieu de ceux-ci)

- Fins de course (4):

- Interrupteurs momentanés (2):

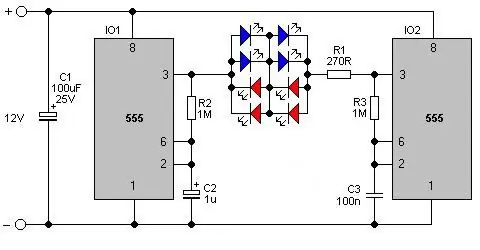

Étape 5: Électronique et programmation

L'électronique est entièrement réalisée avec un Arduino Uno et un Adafruit Motor Shield.

Voici l'idée de base de la façon dont je veux que cela fonctionne:

- Lorsque l'unité est allumée, les steppers font reculer les racks jusqu'à ce que les interrupteurs de fin de course sur le côté gauche soient déclenchés. Cela met la position à zéro. Les steppers font ensuite avancer les crémaillères jusqu'à ce que 1 soit centré sur le panneau des heures et que 00 soit centré sur le panneau des minutes.

- Une fois l'heure et la minute centrées, les crémaillères avancent dans le temps. Un mouvement de position complète en bas à pleine vitesse toutes les 5 minutes et un mouvement de position complète en haut toutes les heures.

- Les commutateurs momentanés (broches 6-7) font avancer les racks d'une position (environ 147 pas), puis continuent le comptage de l'horloge.

- Les mouvements des heures et des minutes ont des compteurs qui renvoient les barres aux fins de course gauche et les remettent à zéro une fois que l'heure a dépassé 12 et que les minutes ont dépassé 55.

Je ne sais toujours pas exactement ce que je dois faire avec le code. Je l'ai fait fonctionner en théorie avec le code ci-dessous qui provient de Randofo. Ce code fait avancer la barre des minutes d'un pas toutes les 200 ms (je pense) une fois que l'un des interrupteurs de fin de course est déclenché. Cela fonctionne, mais je suis assez rapidement dépassé par le travail de base que j'ai fait ici. Cela semble être un problème assez facile pour un utilisateur averti d'Arduino, mais je ne fais un projet avec un peut-être qu'une fois par an, et chaque fois que je le fais, j'ai pratiquement oublié tout ce que j'ai appris dans le dernier projet.

/*************************************************************

Démonstration du moteur pas à pas par Randy Sarafan

Pour plus d'informations voir:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility/Adafruit_MS_PWMServoDriver.h"

// Création de l'objet bouclier moteur avec l'adresse I2C par défaut

Adafruit_MotorShield AFMS = Adafruit_MotorShield(); // Ou, créez-le avec une adresse I2C différente (par exemple pour l'empilement) // Adafruit_MotorShield AFMS = Adafruit_MotorShield(0x61);

// Connecter un moteur pas à pas avec 200 pas par tour (1,8 degré)

// vers le port moteur #2 (M3 et M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper(300, 1); Adafruit_StepperMotor * monMoteur2 = AFMS.getStepper(300, 2);

longueur de retard int = 7;

void setup() {

//démarrer la connexion série Serial.begin(9600); // configurez la broche 2 en tant qu'entrée et activez la résistance de rappel interne pinMode (2, INPUT_PULLUP);

// Serial.begin(9600); // configuration de la bibliothèque série à 9600 bps

Serial.println("Test pas à pas !");

AFMS.begin(); // créer avec la fréquence par défaut 1.6KHz

//AFMS.begin(1000); // OU avec une fréquence différente, disons 1KHz myMotor1->setSpeed(100); // 10 tr/min }

boucle vide(){

//lire la valeur du bouton-poussoir dans une variable int sensorVal = digitalRead(2); sensorVal == LOW; int retardL = 200; if (sensorVal == LOW) { Serial.println("Minutes ++"); //monMoteur1->pas(1640, ARRIÈRE, DOUBLE); for (int i=0; i step(147, BACKWARD, DOUBLE); //analogWrite(PWMpin, i); delay(delayL); } Serial.println("Hours ++"); myMotor1->step(1615, AVANT, DOUBLE);

//myMotor2->step (1600, BACKWARD, DOUBLE);

myMotor2->step(220, AVANT, DOUBLE); //délai(délaiL); } autre {

//Serial.println("Pas de double bobine");

myMotor1->step(0, AVANT, DOUBLE); myMotor1->step(0, BACKWARD, DOUBLE); } }

Étape 6: Assemblez la base

La base est constituée de deux plaques avec des entretoises qui les maintiennent ensemble. Les vis se fixent à la plaque par des trous taraudés. La pièce numéro 6 sur ce dessin est une autre pièce imprimée en 3D - une entretoise qui est également un berceau pour la borne d'alimentation des moteurs pas à pas.

Étape 7: ajouter des commutateurs momentanés

Les interrupteurs momentanés, Arduino et les interrupteurs de fin de course se fixent tous à la plaque avant, il est donc facile d'accéder à l'électronique pour apporter des modifications - il suffit de retirer la plaque arrière et vous pouvez tout atteindre.

Étape 8: ajouter une plaque de montage et des interrupteurs de fin de course

La plaque de montage contient les interrupteurs de fin de course et l'ensemble de roulement pour les crémaillères. Cette partie peut également rester ensemble lors de l'édition de l'électronique.

Étape 9: Ajouter des moteurs pas à pas et des engrenages

Les moteurs pas à pas se fixent au panneau avec des vis M4 à travers des trous filetés, et les engrenages imprimés en 3D sont ajustés par pression sur les poteaux du moteur. J'ai utilisé une pince à gâchette pour les ajuster et les rincer.

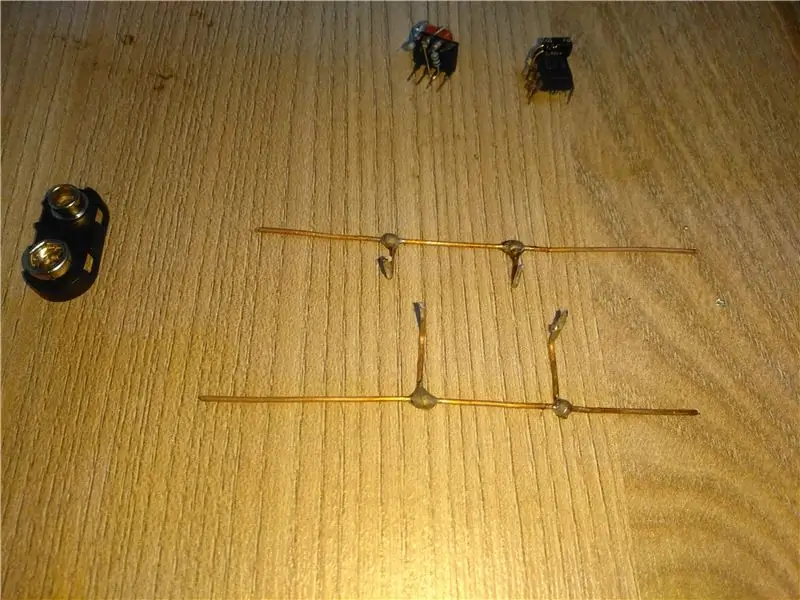

Étape 10: ajouter des racks

Les crémaillères ont des fentes découpées dans celles-ci qui portent sur les deux roulements à billes. Il y a un petit espace (0,1 mm) entre les roulements et les fentes, ce qui permet au rack de se déplacer librement.

Les roulements sont pris en sandwich entre des entretoises imprimées en 3D personnalisées pour obtenir l'ajustement exact dont j'avais besoin. Il y a une plaque de rack à l'avant qui agit comme une rondelle maintenant les racks en place.

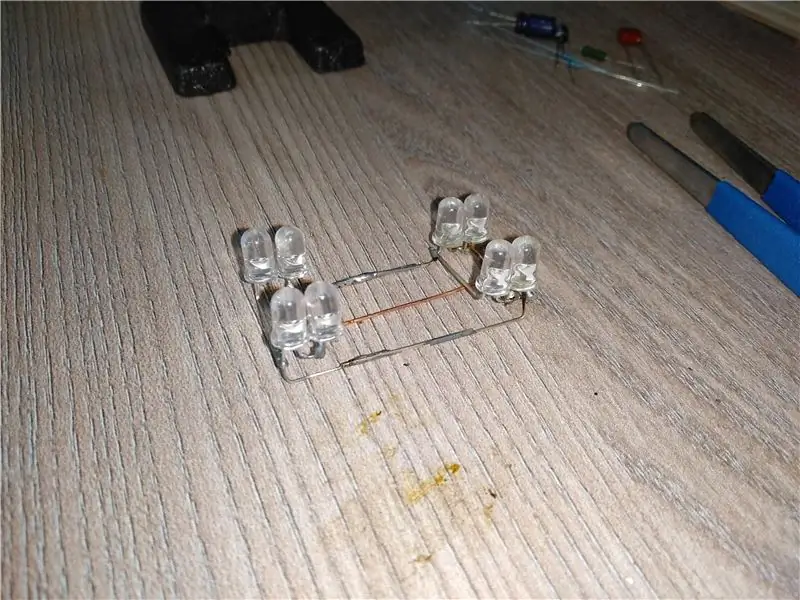

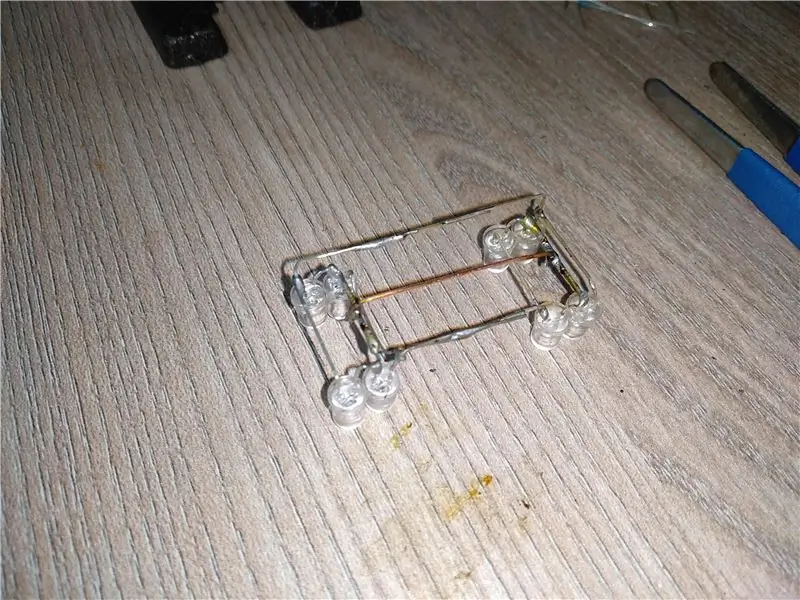

Étape 11: Ajoutez des barres d'heures et de minutes

Les barres des heures et des minutes se fixent aux racks avec des entretoises de 12 mm créant un espace qui permet un dégagement entre les barres et les racks.

Étape 12: ajouter des loupes

Les loupes sont des loupes de poche bon marché que j'ai trouvées sur amazon. Ils sont décalés de l'avant des barres avec des entretoises de 25 mm.

Étape 13: Leçons apprises

J'ai beaucoup appris sur le mouvement linéaire avec ce projet. La tolérance que j'ai utilisée entre les roulements et les fentes sur les racks était un peu trop, donc si je devais le refaire, je pense que je le couperais probablement en deux. L'écart sur les côtés des écarts était également un peu trop grand.

Les moteurs fonctionnent, mais plus le porte-à-faux est long, plus ils doivent travailler. J'irais probablement avec des steppers 12V au lieu de 5V.

Le jeu aurait également dû être plus important, peut-être 0,25 mm. Les engrenages étaient trop serrés sur les crémaillères avec les premiers engrenages que j'ai essayés.

Conseillé:

Howto: Installation de Raspberry PI 4 Headless (VNC) avec Rpi-imager et images: 7 étapes (avec images)

Howto: Installation de Raspberry PI 4 Headless (VNC) avec Rpi-imager et Pictures: Je prévois d'utiliser ce Rapsberry PI dans un tas de projets amusants sur mon blog. N'hésitez pas à y jeter un œil. Je voulais recommencer à utiliser mon Raspberry PI mais je n'avais pas de clavier ou de souris à mon nouvel emplacement. Cela faisait un moment que je n'avais pas installé de Raspberry

Ventilateur ESP8266 POV avec horloge et mise à jour du texte de la page Web : 8 étapes (avec images)

Ventilateur POV ESP8266 avec horloge et mise à jour du texte de la page Web : il s'agit d'un ventilateur POV (Persistance de la vision) à vitesse variable qui affiche l'heure par intermittence et deux messages texte pouvant être mis à jour "à la volée". Le ventilateur POV est également un serveur Web à page unique qui vous permet de modifier les deux textes moi

Alimentation linéaire à commande numérique : 6 étapes (avec images)

Alimentation linéaire à commande numérique : Au cours de mon adolescence, il y a environ 40 ans, j'ai créé une double alimentation linéaire. J'ai obtenu le schéma de principe d'un magazine appelé « Elektuur », aujourd'hui appelé « Elektor » aux Pays-Bas. Cette alimentation utilisait un potentiomètre pour le réglage de la tension

ESP8266 Horloge réseau sans RTC - Nodemcu NTP Horloge Pas de RTC - PROJET HORLOGE INTERNET : 4 étapes

ESP8266 Horloge réseau sans RTC | Nodemcu NTP Horloge Pas de RTC | PROJET D'HORLOGE INTERNET: Dans le projet, un projet d'horloge sans RTC prendra du temps sur Internet en utilisant le wifi et l'affichera sur l'écran st7735

Comment démonter un ordinateur avec des étapes et des images faciles : 13 étapes (avec des images)

Comment démonter un ordinateur avec des étapes et des images faciles : Il s'agit d'instructions sur la façon de démonter un PC. La plupart des composants de base sont modulaires et facilement démontables. Cependant, il est important que vous soyez organisé à ce sujet. Cela vous aidera à éviter de perdre des pièces, et aussi à faire le remontage ea