Table des matières:

- Étape 1: Énoncés du problème et de la conception

- Étape 2: Justification de la conception:

- Étape 3: Considérations relatives à la conception

- Étape 4: Conception du module initial/de base

- Étape 5: Liste des pièces

- Étape 6: Impression des pièces:

- Étape 7: Assemblage: Première étape

- Étape 8: Assemblage: Composants électroniques

- Étape 9: Assemblage: Fixation du rotor et de la vis du cône

- Étape 10: Assemblage: Ballast et couvercles

- Étape 11: Conclusion

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Il s'agit d'un projet en cours qui sera mis à jour avec le soutien de la communauté et d'autres recherches et instructions

L'objectif de ce projet est de créer des équipements de laboratoire modulaires open source, faciles à transporter et construits à partir de pièces bon marché pour aider au diagnostic des maladies dans les zones reculées et à faible infrastructure

Il s'agira d'un projet open source en cours dont la mission est de fournir une plate-forme modulaire pour les dispositifs médicaux, qui peut être facilement modifiée et étendue à faible coût

Les conceptions initiales concerneront une batterie modulaire et un bloc moteur à courant continu, ainsi qu'une microcentrifugeuse

Il sollicitera l'aide de la communauté open source en ligne pour apporter une assistance, des modifications et d'autres conceptions, afin de cibler les besoins spécifiques individuels des travailleurs de la santé dans les régions éloignées et rurales

AVIS DE NON-RESPONSABILITÉ: le projet est toujours en cours de conception et de test de fonctionnalité et ne convient pas encore à AUCUNE application diagnostique ou clinique. L'électronique et les moteurs doivent être assemblés et utilisés aux risques et périls du lecteur

Étape 1: Énoncés du problème et de la conception

Énoncé du problème:

Le manque d'accès aux équipements de laboratoire et cliniques pour aider au diagnostic et au traitement des maladies entraîne la mort évitable de nombreuses personnes dans les zones reculées et à faible infrastructure. Plus précisément, le manque d'accès à des centrifugeuses de base fiables prive les travailleurs de la santé d'un outil essentiel dans la lutte contre les agents pathogènes transmissibles par le sang tels que le SIDA et le paludisme.

Énoncé de conception: Concevoir une microcentrifugeuse, une batterie modulaire et un bloc-moteur à courant continu, pour aider au diagnostic et au traitement des maladies causées par des pathologies à diffusion hématogène (agents pathogènes et parasites). Utilisant des techniques de fabrication additive lorsqu'elles sont viables, cette conception cherche à améliorer la portabilité et à réduire les barrières économiques des technologies de sauvetage.

Étape 2: Justification de la conception:

Cette conception vise à produire une microcentrifugeuse adaptée à une utilisation de remplacement dans les zones rurales en utilisant l'impression 3D FDM de bureau, la découpe laser et l'électronique de qualité passe-temps. Ce faisant, on espère que l'appareil sera accessible à une grande variété de professionnels de la santé avec un accès variable aux ressources.

Lors de la conception du rotor de la centrifugeuse (partie de la conception qui contient les tubes à essai):

La force G requise pour la séparation des échantillons dépend du type d'échantillon souhaité, avec des forces moyennes pour séparer le sang en ses constituants allant de 1 000 à 2 000 g (thermofisher.com)

Le calcul de RPM à RFC (G-force), peut être calculé en utilisant RCF = (rpm)2 × 1,118 × 10-5 × r, où 'r' est le rayon du rotor (bcf.technion.ac.il)

Étape 3: Considérations relatives à la conception

Considérations relatives à la fabrication additive:

• Une mauvaise adhérence de la couche peut se produire, entraînant une mauvaise résistance à la traction et des dommages aux pièces

• Les propriétés requises varient selon les matériaux. Certains offrant une bonne résistance à la déformation latérale et à la compression à un faible poids et à faible coût

• Les réglages corrects lors du tranchage du code G doivent être appliqués pour s'assurer que les propriétés matérielles souhaitées sont obtenues

• La longévité des pièces produites à l'aide de cette technique est relativement faible par rapport à celles utilisant des techniques et des matériaux plus coûteux tels que les métaux de fraisage CNC.

• Les thermoplastiques ont une température de transition relativement basse, donc une basse température de fonctionnement doit être maintenue (< environ 80-90 celcius) • Les conceptions imprimées en 3D open-source permettront aux utilisateurs de modifier les conceptions en fonction de leurs besoins et contraintes

Autres contraintes de conception:

• Certaines zones peuvent ne pas avoir un accès adéquat à l'électricité, peuvent devoir être alimentées par l'énergie solaire portable de base, des batteries, etc.

• Les vibrations et l'équilibre peuvent être un problème

• Doit être capable de produire un régime élevé pendant des périodes allant jusqu'à 15 minutes ou plus, ce qui entraîne une contrainte mécanique élevée sur certaines pièces

• Les utilisateurs peuvent ne pas être expérimentés dans l'utilisation de l'équipement et auront besoin d'un soutien pour abaisser la barrière technique

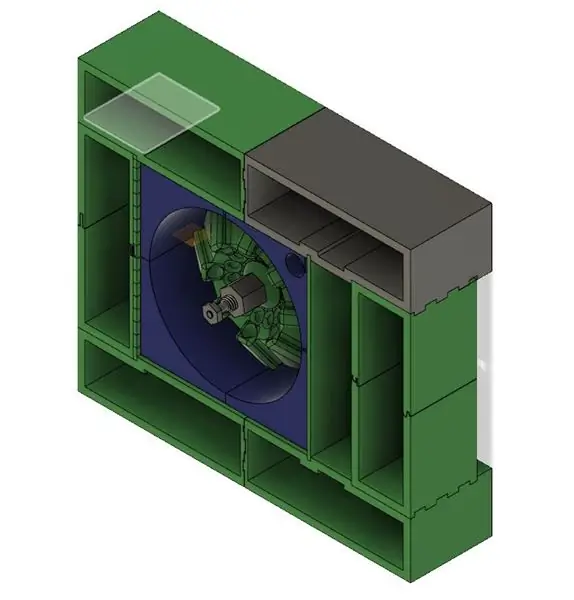

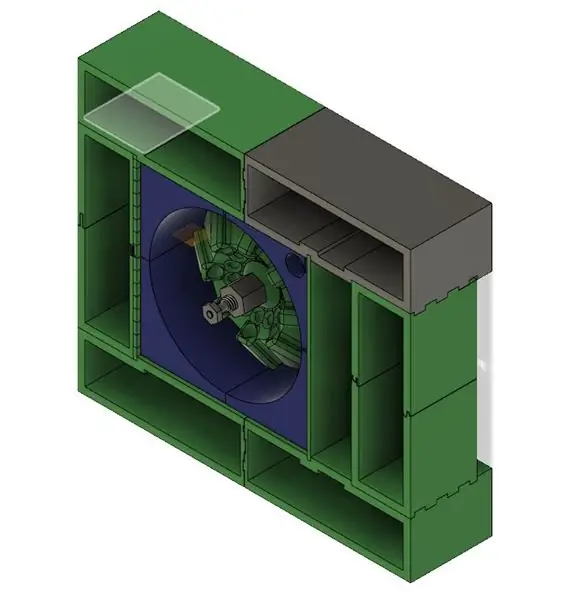

Étape 4: Conception du module initial/de base

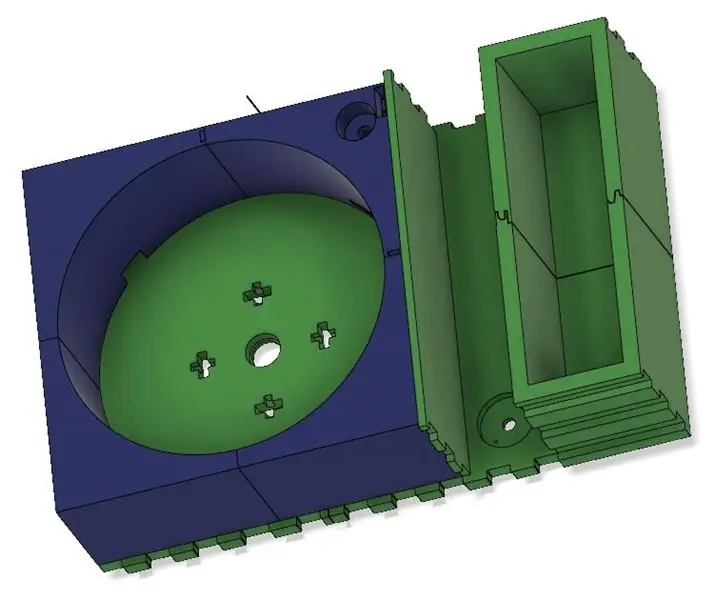

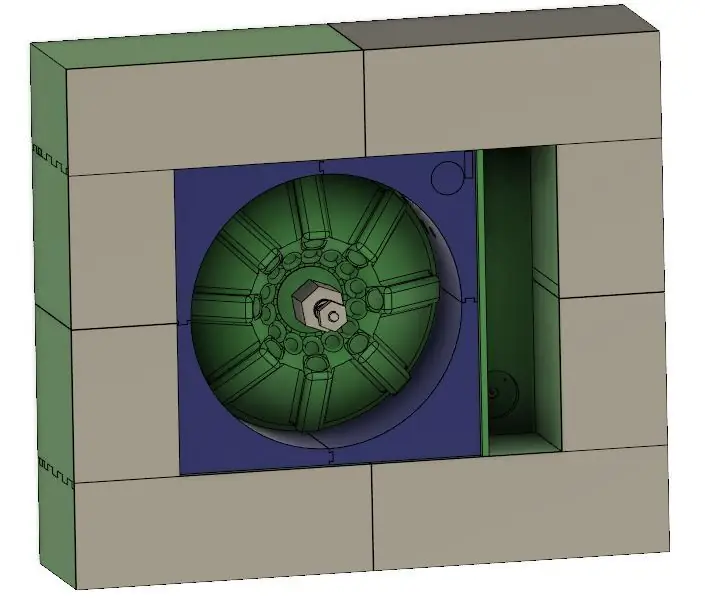

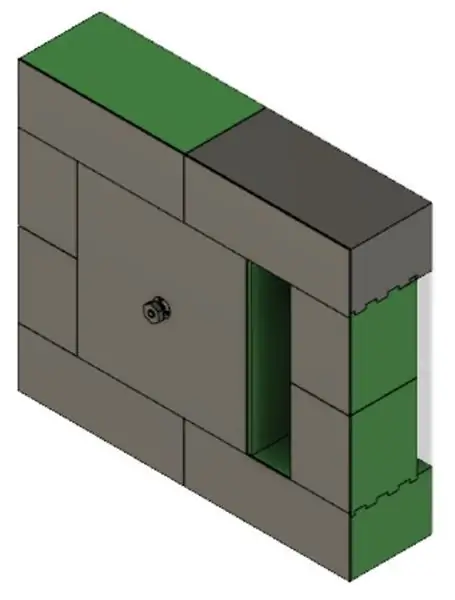

La conception ci-dessus utilise au mieux l'espace pour fournir un espace suffisant pour les composants électroniques internes et assure un rayon suffisamment grand pour une variété de rotors de centrifugeuse et de tailles de tubes. Le style « s'emboîter » de la conception a été choisi pour éliminer le besoin de matériel de support pendant la production et pour permettre une impression, une réparation et une fabrication faciles en fabrication additive et soustractive. De plus, l'impression de pièces individuelles plus petites réduira l'impact des échecs/erreurs d'impression et permettra l'utilisation d'une plus grande variété de tailles de lits d'impression.

En tirant parti d'une conception modulaire, de nombreux types différents de bols centrifuges peuvent être fixés à l'appareil. Les modifications et la production rapides de ces pièces grâce à la fabrication additive permettent de modifier la force G produite et la taille/le type d'échantillon traité. Cela lui donne un avantage par rapport aux machines traditionnelles et offre une approche innovante de la conception de machines en fonction des besoins de l'utilisateur final. De plus, les conteneurs de ballast offrent une chance d'ajouter un support et d'amortir les vibrations.

Étape 5: Liste des pièces

Pièces imprimées en 3D: les fichiers seront téléchargés sur Github et thingiverse et mis à jour dès que possible.

- 1 x vis de broche

- 1 x écrou de rotor

- 1 x écrou de couvercle

- 1 x couvercle principal

- 4 x corps de rotor

- 1 x rotor à angle fixe

- 4 x ballast supérieur/inférieur

- 2 x ballast latéral

Électronique:(liens vers les produits bientôt)

Arduino Nano (8-10 $)

Fils de connecteur (< 0,2 $)

Contrôleur de vitesse électronique (8-10 $)

Moteur CC sans balais 12V (15-25 $)

Potentiomètre (0,1 $)

Batterie rechargeable Li-po (15-25 $)

Étape 6: Impression des pièces:

Toutes les pièces sont disponibles sur github ici: Également disponible sur thingiverse ici:

Pièces imprimées en 3D: 1 x vis de broche

1 x écrou de rotor

1 x écrou de couvercle

1 x couvercle principal

4 x corps de rotor

1 x rotor à angle fixe

4 x ballast supérieur/inférieur

2 x ballast latéral

Les paramètres d'ébauche généraux de Cura, ou similaires dans le logiciel de trancheuse sélectionné, sont une bonne directive pour l'impression de toutes les parties du corps et du ballast.

Étape 7: Assemblage: Première étape

-

Préparez les pièces suivantes pour l'assemblage comme indiqué:

- Base de centrifugeuse

- Boîtier de composant

- 4 x corps de rotor

- Toutes les pièces doivent s'emboîter parfaitement et être fixées avec des adhésifs appropriés

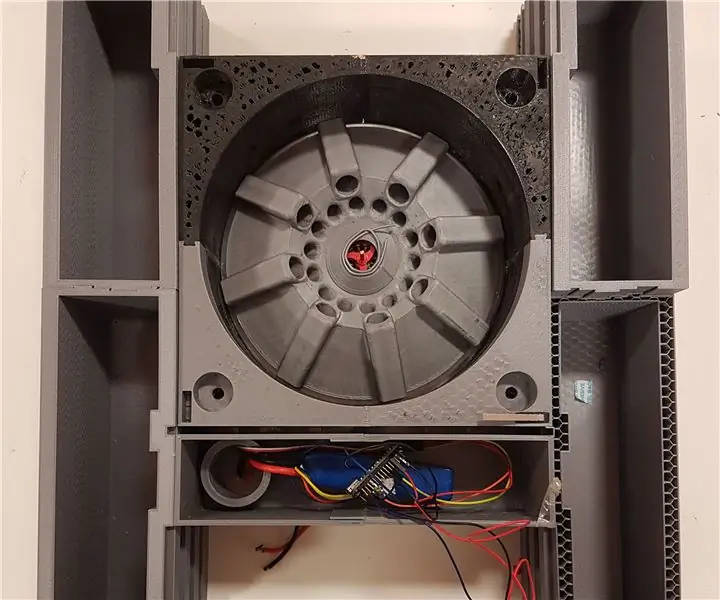

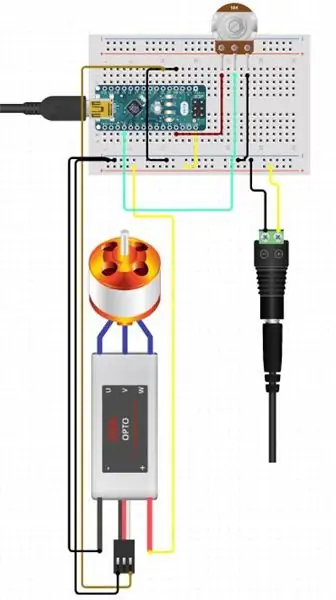

Étape 8: Assemblage: Composants électroniques

Préparez les composants électroniques suivants pour les tests:

- Moteur à courant continu et ECS

- Batterie

- Arduino Nano

- Planche à pain

- Potentiomètre

- Fils de cavalier

Le codage et les instructions pour l'arduino peuvent être trouvés ici:

Article de

Le moteur de test fonctionne sans à-coups et réagit au potentiomètre. Si c'est le cas, installez l'électronique dans le boîtier et testez le fonctionnement du moteur sans à-coups et avec peu de vibrations.

Des photos de l'emplacement exact seront bientôt ajoutées.

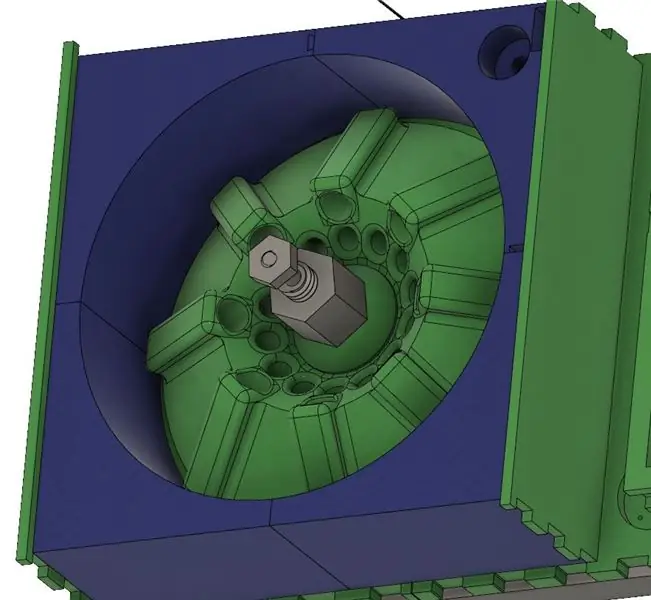

Étape 9: Assemblage: Fixation du rotor et de la vis du cône

Rassemblez le rotor, les rouleaux, le fileur et les écrous du fileur.

Assurez-vous que toutes les pièces sont bien ajustées. Le ponçage peut aider si l'ajustement est trop serré.

Assurez-vous que le rotor a une trajectoire lisse et ne saute pas ou ne vacille pas excessivement. Un plat plat peut être imprimé ou découpé dans de l'acrylique, pour aider à la stabilité si nécessaire.

Une fois que les pièces ont subi le ponçage et le montage, fixez la vis conique à la broche du moteur et fixez le rotor avec les écrous comme illustré.

Le rotor peut être retiré pour décharger et charger des échantillons, ou pour changer de type de rotor.

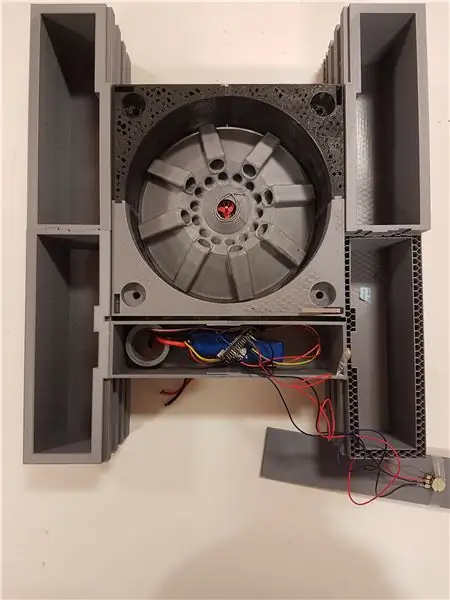

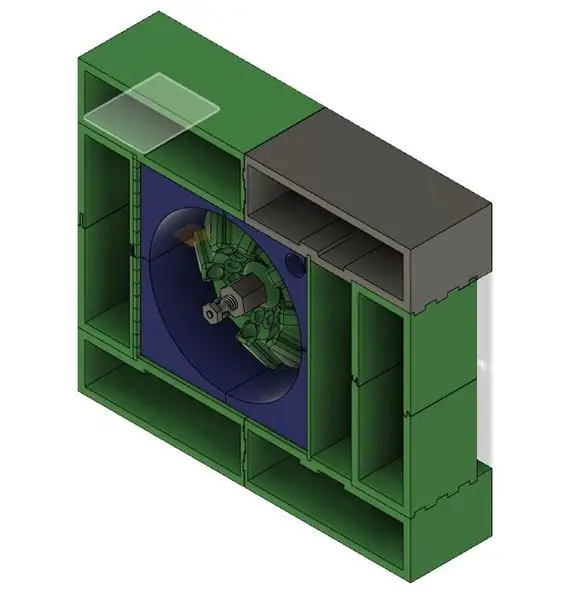

Étape 10: Assemblage: Ballast et couvercles

Rassemblez les conteneurs de ballast supérieur et latéral, ceux-ci serviront de support, de lestage et d'amortissement des vibrations.

Les pièces doivent s'emboîter et rester en place lorsqu'elles sont remplies. Si nécessaire, les pièces peuvent être fixées avec de la super colle ou un adhésif similaire.

Le couvercle principal au-dessus du rotor doit être bien fixé lorsqu'il est fixé avec l'écrou de rotor supérieur.

Les pièces doivent s'adapter comme indiqué sur l'image.

Étape 11: Conclusion

Les travailleurs de la santé situés à distance sont confrontés au défi des obstacles économiques et logistiques associés à l'obtention et à la maintenance de dispositifs et de pièces médicaux et de diagnostic vitaux. Un manque d'accès aux équipements de base tels que les centrifugeuses et les systèmes de pompage peut entraîner des temps d'attente fatals et des diagnostics erronés.

Cette conception a atteint le résultat souhaité en montrant qu'il est possible de créer un dispositif médical open source (une microcentrifugeuse), en utilisant des techniques de fabrication de bureau et des composants électroniques de base. Il peut être produit à un dixième du coût des machines disponibles dans le commerce, et facilement réparé ou démonté pour les pièces à utiliser dans d'autres appareils, abaissant les barrières économiques. Les composants électroniques fournissent une alimentation fiable et constante pendant le temps requis pour traiter les échantillons de sang les plus courants, offrant de meilleurs diagnostics que les unités alimentées à la main ou de sortie, dans les zones à faible infrastructure. La faisabilité de cette conception a un potentiel futur dans le développement d'une plate-forme modulaire open source de dispositifs médicaux, utilisant un ensemble de composants de base pour piloter divers équipements tels que des pompes péristaltiques ou, comme dans cette conception, des microcentrifugeuses. Avec la création d'une bibliothèque de fichiers open source, l'accès à une seule imprimante FDM pourrait être utilisé pour produire une gamme de pièces, avec peu de connaissances en conception requises par l'utilisateur final. Cela éliminerait les problèmes logistiques associés à l'expédition des composants de base, ce qui permettrait d'économiser du temps et des vies.

Conseillé:

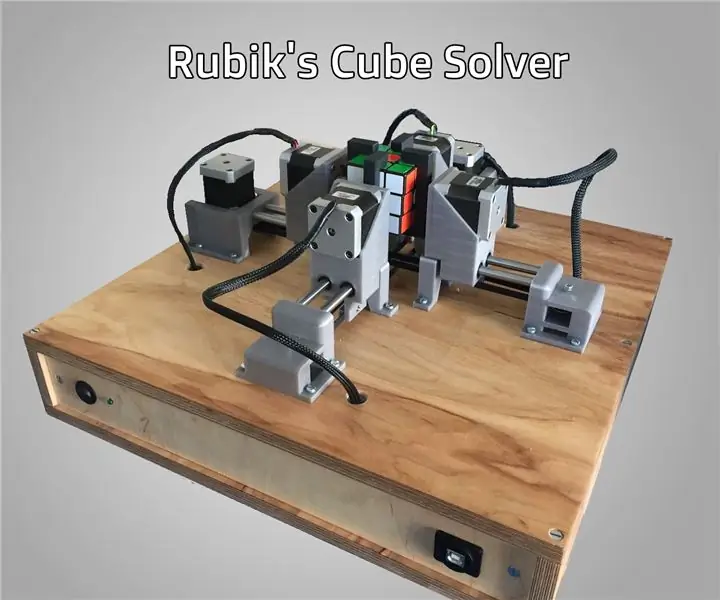

Q-Bot - le solveur Rubik's Cube Open Source : 7 étapes (avec photos)

Q-Bot - le Rubik's Cube Solver Open Source : Imaginez que vous ayez un Rubik's Cube brouillé, vous connaissez ce puzzle des années 80 que tout le monde a mais personne ne sait vraiment comment le résoudre, et vous voulez le ramener dans son modèle d'origine. Heureusement, de nos jours, il est très facile de trouver des instructions de résolution

Kit d'apprentissage Arduino (Open Source): 7 étapes (avec photos)

Kit d'apprentissage Arduino (Open Source): Si vous êtes un débutant dans le monde Arduino et que vous allez apprendre Arduino en ayant une expérience pratique, ce Instructables et ce kit est fait pour vous. Ce kit est également un bon choix pour les enseignants qui aiment enseigner Arduino à leurs élèves de manière simple

Dispositif ASS (dispositif social antisocial) : 7 étapes

Dispositif ASS (dispositif social antisocial) : disons que vous êtes le genre de personne qui aime être avec les gens mais n'aime pas qu'ils s'approchent trop près. Vous aimez aussi les gens et avez du mal à dire non aux gens. Donc, vous ne savez pas comment leur dire de reculer. Eh bien, entrez - l'appareil ASS ! Oui

PyonAir - un moniteur de pollution atmosphérique Open Source : 10 étapes (avec photos)

PyonAir - un moniteur de pollution atmosphérique à source ouverte : le PyonAir est un système peu coûteux pour surveiller les niveaux de pollution atmosphérique locaux - en particulier, les particules. Basé sur la carte Pycom LoPy4 et le matériel compatible Grove, le système peut transmettre des données via LoRa et WiFi. J'ai entrepris ce p

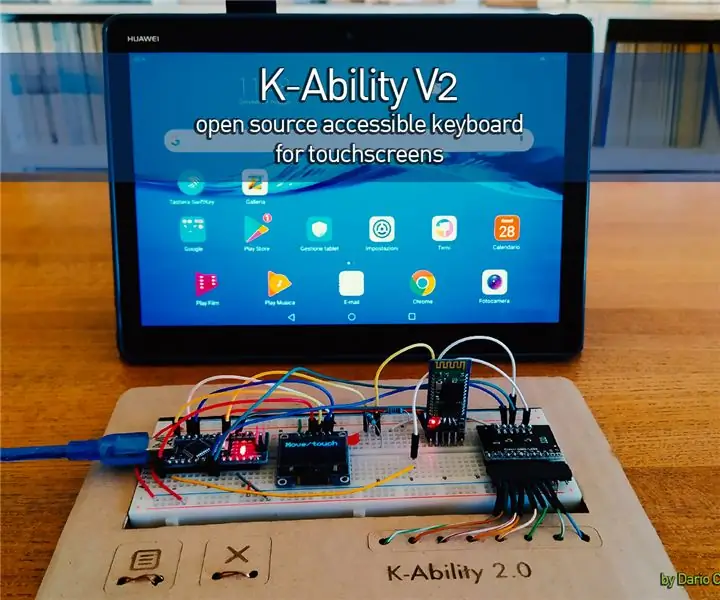

K-Ability V2 - Clavier accessible Open Source pour écrans tactiles : 6 étapes (avec images)

K-Ability V2 - Clavier accessible Open Source pour écrans tactiles : Ce prototype est la deuxième version de K-Ability.K-Ability est un clavier physique qui permet l'utilisation d'appareils à écran tactile pour les personnes atteintes de pathologies entraînant des troubles neuromusculaires. Il existe de nombreuses aides qui facilitent l'utilisation de l'informatique