Table des matières:

- Étape 1: tubes Nixie et haute tension

- Étape 2: Convertisseur élévateur 12V à 170V DC

- Étape 3: Contrôler les tubes avec un Arduino

- Étape 4: Considérations relatives à la conception

- Étape 5: La matrice de transistors

- Étape 6: Lecture de la température

- Étape 7: Complétez le croquis Arduino

- Étape 8: Commande du PCB

- Étape 9: Dépannage

- Étape 10: Un étui personnalisé

- Étape 11: terminer la construction

- Étape 12: Pièces utilisées dans cette construction

- Étape 13: Conclusion

- Étape 14: Attributions, sources et lectures supplémentaires

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-06-01 06:09.

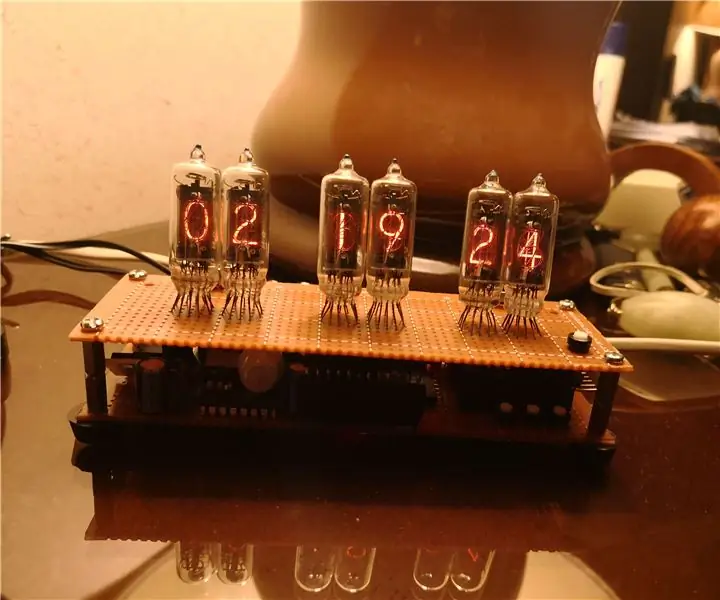

Il y a des années, j'ai acheté un tas de tubes IN-14 Nixie d'Ukraine et je les ai depuis lors. J'ai toujours voulu les utiliser pour un appareil personnalisé et j'ai donc décidé de m'attaquer enfin à ce projet et de construire quelque chose qui utilise cette façon presque ancienne d'afficher les chiffres, mais pour l'instant je ne voulais pas construire une horloge à tube Nixie (je pensais que C'était un peu cliché à faire et pour l'instant j'en ai assez des projets d'horloges branchées), alors j'ai pensé: Pourquoi ne pas construire un thermomètre pour ma chambre qui peut être activé en applaudissant ? Je l'ai fait activer le clap pour qu'il ne soit pas allumé tout le temps, car je pensais que c'était une vraie perte d'énergie et je ne voulais pas non plus qu'il éclaire la pièce, surtout pendant la nuit.

Les tubes Nixie sont contrôlés par un Arduino, qui est également responsable de la lecture de la température du célèbre capteur de température DHT-11.

Ceci est une copie abrégée de ma série originale publiée sur mon site Web. Jetez-y un coup d'œil si vous êtes intéressé par d'autres articles et projets techniques que je n'ai pas encore modifiés pour Instructables.

Étape 1: tubes Nixie et haute tension

Les tubes Nixie sont des tubes à cathode froide qui sont remplis d'un gaz spécifique. De plus, ils contiennent une anode (ou cathode) commune et des cathodes (ou anodes) séparées pour chaque chiffre ou caractère qu'ils peuvent afficher (voir fig. 1.1).

Dans mon cas, les tubes ont une anode commune et les chiffres sont des cathodes séparées. Contrairement aux autres tubes de l'époque (transistors, diodes, …) les tubes Nixie n'ont généralement pas besoin d'être chauffés pour fonctionner correctement (d'où le nom: tube à cathode froide).

La seule chose dont ils ont besoin est une tension assez élevée, généralement entre 150 et 180 V CC. C'est généralement le principal problème lors de la manipulation de ces dispositifs d'affichage, car cela signifie que vous aurez besoin d'une alimentation personnalisée ou d'un circuit élévateur et de contrôleurs, capables d'allumer et d'éteindre les cathodes sans utiliser trop de lignes GPIO.

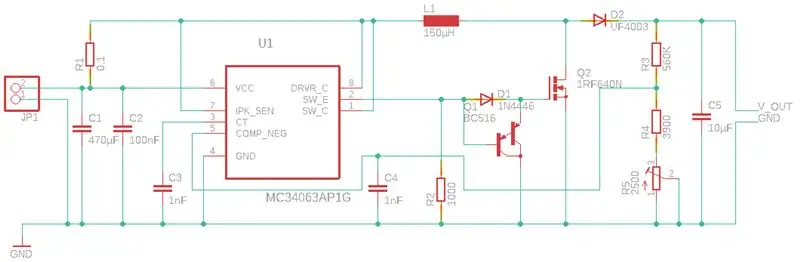

Étape 2: Convertisseur élévateur 12V à 170V DC

Commençons par créer en quelque sorte la tension nécessaire pour faire briller les tubes. Heureusement, le tube Nixie typique a besoin d'une tension élevée mais d'un courant très faible, ce qui signifie qu'il est assez facile et peu coûteux de construire un tel convertisseur.

Soyez prudent lorsque vous utilisez ce circuit et les hautes tensions en général. Ils ne sont pas un jouet et se faire zapper fait très mal dans le meilleur des cas et peut potentiellement vous tuer dans le pire des cas ! Coupez toujours l'alimentation avant de changer/d'entretenir le circuit et assurez-vous d'utiliser un boîtier approprié, afin que personne ne le touche accidentellement lorsqu'il est en cours d'utilisation !

J'ai utilisé le célèbre circuit intégré MC34063 pour le convertisseur élévateur. Ce petit circuit intégré combine tout ce dont vous avez besoin pour tout type de convertisseur à découpage. Cependant, au lieu d'utiliser le transistor intégré du circuit intégré, j'ai décidé d'utiliser un transistor externe, ce qui a aidé à garder le circuit intégré au frais et m'a également permis d'avoir une consommation de courant plus élevée à la sortie. De plus, parce qu'il était étonnamment difficile de trouver les bonnes valeurs pour tous ces composants pour obtenir une sortie de 170V, j'ai abandonné après quelques jours de calculs et de tests (le plus haut que j'ai obtenu à partir de 12V était de 100V) et j'ai décidé de ne pas réinventer la roue. Au lieu de cela, j'ai acheté un kit sur eBay, qui suit à peu près le schéma de cette fiche technique avec quelques ajustements (voir fig. 2.1. J'ai également ajouté des descriptions à l'image).

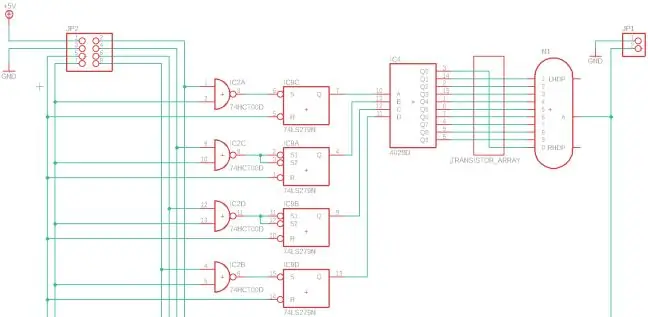

Étape 3: Contrôler les tubes avec un Arduino

Ainsi, comme vous l'avez vu plus tôt, les tubes nécessitent une haute tension pour s'allumer. « Alors, comment pouvez-vous allumer et éteindre les tubes avec un microcontrôleur, comme un Arduino ? », pourriez-vous demander.

Il existe quelques voies alternatives que vous pouvez emprunter pour atteindre cet objectif. Par exemple, des pilotes de tubes Nixie dédiés. Vous pouvez toujours obtenir de nouveaux anciens stocks et des circuits intégrés d'occasion, mais ils peuvent être difficiles à trouver et ils peuvent être chers et je ne m'attends pas à ce qu'ils soient plus faciles à trouver à l'avenir, car ils ne sont plus produits.

Je n'utiliserai donc pas un tel pilote de tube Nixie. Au lieu de cela, j'utiliserai des transistors et des décodeurs binaires à décimaux, de sorte que je n'ai pas à utiliser 10 lignes GPIO par tube Nixie. Avec ces décodeurs, j'aurai besoin de 4 lignes GPIO par tube et d'une ligne pour choisir entre deux tubes.

De plus, pour que je n'aie pas besoin de basculer entre les tubes tout le temps avec une fréquence élevée, j'utiliserai des bascules (qui auront besoin d'une ligne GPIO supplémentaire pour la réinitialisation) pour conserver la dernière entrée aussi longtemps que nécessaire (Voir Fig. 3.1, cliquez ici pour le circuit de contrôle complet en haute résolution).

Étape 4: Considérations relatives à la conception

Lors de la conception de ce circuit, j'ai trouvé des décodeurs avec R/S-Flip-Flops intégrés, qui sont toujours en cours de production (par exemple le CD4514BM96). Mais malheureusement, je n'ai pas pu les obtenir rapidement car le délai de livraison était de deux semaines et je ne voulais pas attendre aussi longtemps. Donc, si votre objectif est de créer un petit PCB (ou si vous souhaitez avoir un petit nombre de circuits intégrés différents), vous devez absolument utiliser une telle puce, au lieu d'utiliser des bascules externes.

Il existe également des variantes inversées de ces décodeurs. Par exemple, le CD4514BM965 est la variante inversée du circuit intégré mentionné ci-dessus, où le nombre sélectionné sera faible au lieu d'être élevé, ce qui n'est pas ce que nous voulons dans ce cas. Faites donc attention à ce détail lors de la commande de vos pièces. (Ne vous inquiétez pas: une liste complète des pièces sera incluse plus tard dans ce Instructable !)

Vous pouvez utiliser n'importe quel type de transistor pour votre réseau, tant que les valeurs nominales correspondent à la tension et au courant consommés par vos tubes. Il existe également des circuits intégrés à matrice de transistors, mais encore une fois, je n'en ai trouvé aucun qui soit évalué au-dessus de 100 V ou qui soit rapidement disponible.

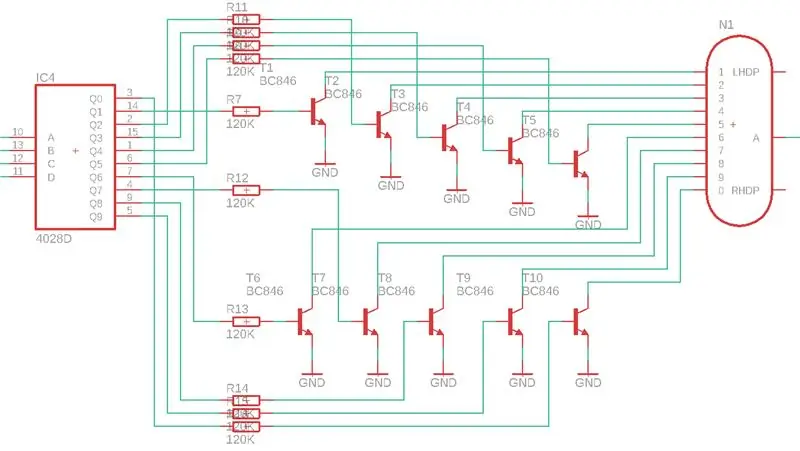

Étape 5: La matrice de transistors

À l'étape 3, je n'ai pas montré le réseau de transistors pour que les graphiques restent simples et facilement compréhensibles. La figure 5.1 montre en détail le réseau de transistors manquant.

Comme vous pouvez le voir, chaque sortie numérique du décodeur est connectée à la base d'un transistor npn via une résistance de limitation de courant. C'est tout, vraiment simple.

Assurez-vous simplement que les transistors que vous utilisez peuvent supporter une tension de 170V et un courant de 25mA. Pour déterminer quelle doit être la valeur de votre résistance de base, utilisez la calculatrice liée à la fin de ce Instructable sous "Autres lectures".

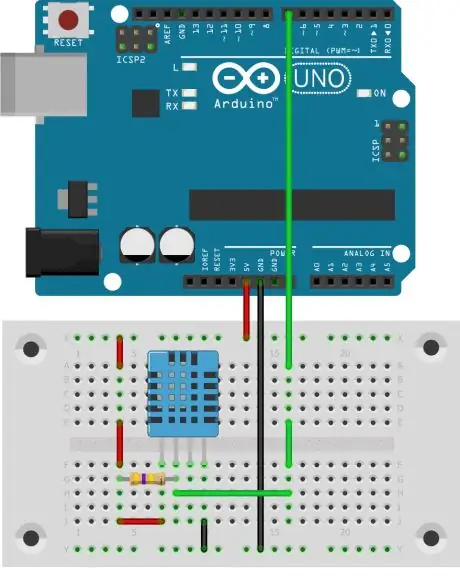

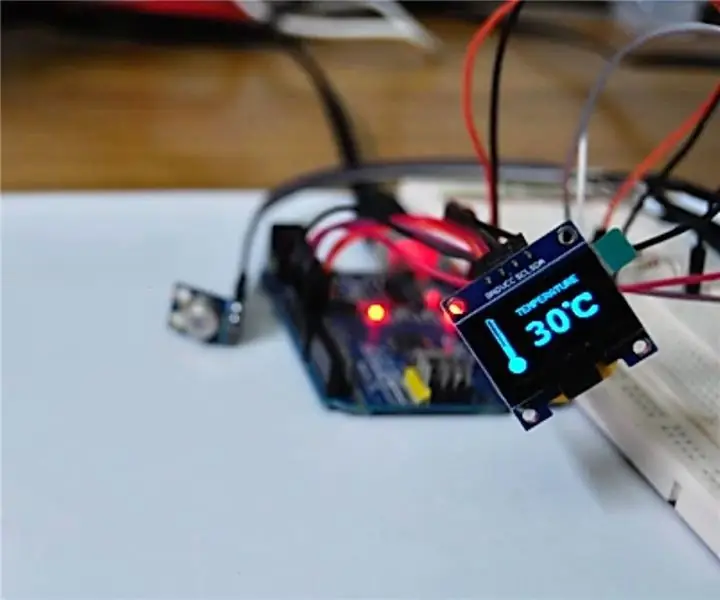

Étape 6: Lecture de la température

Vous avez peut-être déjà entendu parler du capteur combiné de température et d'humidité DHT-11 (ou DHT-22) (voir fig. 6.1). La seule différence entre ce capteur et le DHT-22 est la précision et la plage de mesure. Le 22 a une portée plus élevée et une meilleure précision, mais pour mesurer la température ambiante, le DHT-11 est plus que suffisant et moins cher, même s'il ne peut fournir que des résultats entiers.

Le capteur nécessite trois connexions: VCC, GND et une seule ligne pour la communication série. Connectez-le simplement à la source de tension et connectez le fil unique pour la communication à une broche GPIO de l'Arduino. La fiche technique suggère d'ajouter une résistance de rappel entre la ligne com et le VCC, de sorte que la ligne de communication soit à l'état haut lorsqu'elle n'est pas utilisée (voir fig. 6.2).

Heureusement, il existe déjà une bibliothèque pour le DHT-11 (et un tas de bibliothèques bien documentées pour le DHT-22), qui gérera la communication entre l'Arduino et le capteur de température. Donc une application de test pour cette partie est assez courte:

Étape 7: Complétez le croquis Arduino

Ainsi, une fois les lectures des capteurs terminées, la dernière étape consistait à récupérer les informations des capteurs et à afficher la température avec les tubes Nixie.

Pour allumer un certain nombre sur un tube, vous devez transmettre un code de 4 bits au décodeur, qui allumera le bon transistor. De plus, vous devez également transmettre un bit qui indique lequel des deux tubes vous souhaitez régler maintenant.

J'ai décidé d'ajouter un R/S-Latch juste devant chaque entrée du décodeur. Pour ceux d'entre vous qui ne savent pas comment fonctionne l'un de ces loquets, voici une explication rapide:

Il vous permet essentiellement de stocker un bit d'information. Le verrou peut être SET et RESET (d'où le nom R/S-Latch, également connu sous le nom de S/R-Latch ou R/S-Flip-Flop). En activant l'entrée SET de la bascule, la sortie Q est mise à 1. En activant l'entrée RESET, Q devient 0. Si les deux entrées ne sont pas actives, l'état précédent de Q est conservé. Si les deux entrées sont activées en même temps, vous avez un problème, car le verrou est forcé dans un état instable, ce qui signifie essentiellement que son comportement sera imprévisible, évitez donc cet état à tout prix.

Ainsi pour afficher le chiffre 5 sur le premier (à gauche) et le chiffre 7 sur le second tube Nixie, il faut:

- RÉINITIALISER tous les loquets

- Activez le tube gauche (Envoyez 0 sur la ligne EN)

- Paramétrer les entrées du décodeur (D, C, B et A): 0101

- Réglez D, C, B et A tous sur 0, afin que le dernier état soit conservé (cela n'a pas besoin d'être fait si les deux tubes doivent afficher le même numéro)

- Activer le bon tube

- Paramétrer les entrées du décodeur (D, C, B et A): 0111

- Réglez D, C, B et A tous sur 0, de sorte que le dernier état soit conservé

Pour éteindre les tubes, vous pouvez transmettre une valeur invalide (comme 10 ou 15). Le décodeur désactivera alors toutes les sorties et donc aucun des transistors disponibles ne sera activé et aucun courant ne circulera dans le tube Nixie.

Vous pouvez télécharger l'intégralité du firmware ici

Étape 8: Commande du PCB

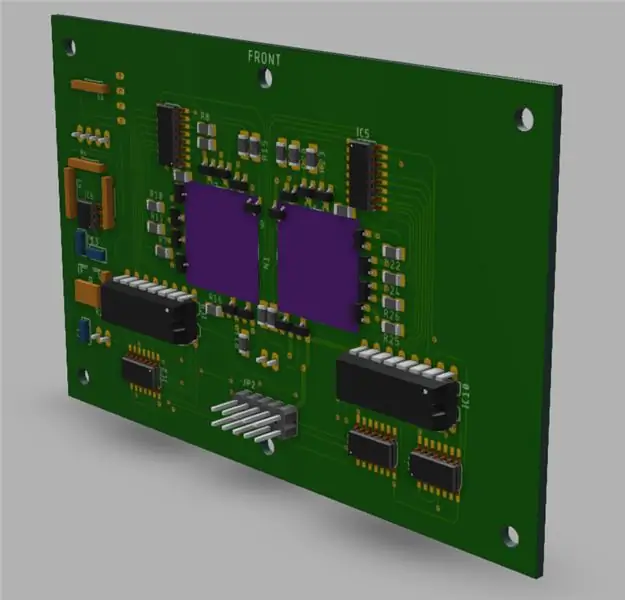

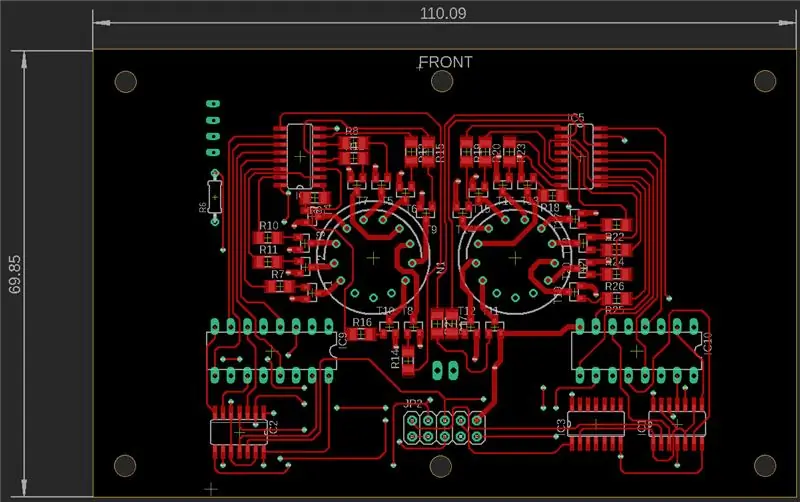

Je voulais tout combiner (à l'exception du circuit élévateur) sur un seul PCB, ce qui, je pense, s'est plutôt bien passé (voir fig.(8.1).

L'un de mes principaux objectifs était de garder la taille du PCB aussi petite que possible, tout en offrant un peu d'espace, où il pourrait être monté sur le boîtier. Je voulais également utiliser des composants SMD, afin de pouvoir améliorer ma technique de soudure et ils aideraient également à garder le PCB mince afin que le boîtier personnalisé n'ait pas à être volumineux et encombrant (voir fig. 8.2).

En raison de l'utilisation de composants SMD, la plupart des connexions devaient être effectuées du côté des composants. J'ai essayé d'utiliser le moins de vias possible. La couche inférieure n'a vraiment que les lignes GND, VCC et +170V et quelques connexions qui ont dû être faites entre différentes broches du même CI. C'est aussi la raison pour laquelle j'ai utilisé les deux circuits intégrés DIP-16 au lieu de leurs variantes SMD.

Vous pouvez télécharger les fichiers de conception de PCB et les schémas EAGLE ici.

Parce qu'il s'agit d'une conception minuscule avec de très petites tolérances et traces, il était important de trouver un bon fabricant pour les PCB afin qu'ils soient agréables et fonctionnent correctement.

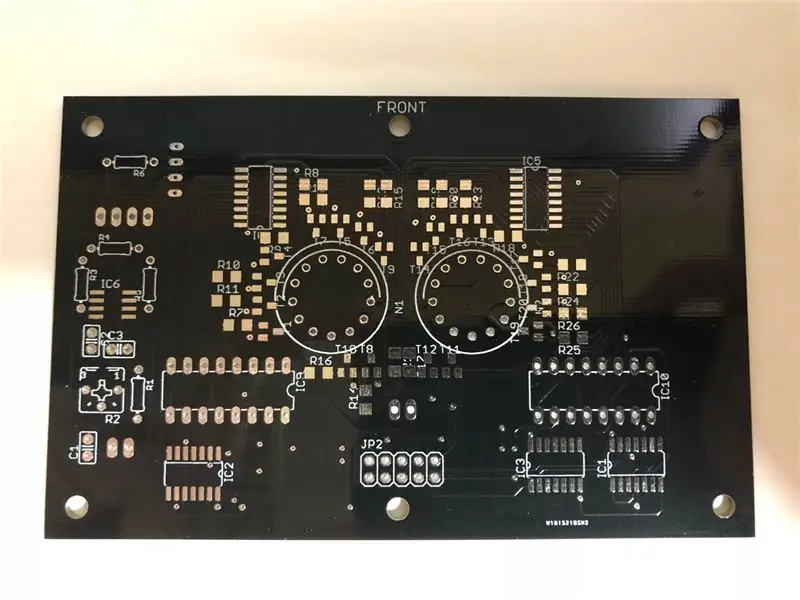

J'ai décidé de les commander chez PCBWay et je ne peux pas être plus satisfait du produit qu'ils m'ont envoyé (Voir fig. 8.3).

Vous pouvez obtenir un devis instantané pour vos prototypes en ligne sans avoir besoin de vous inscrire. Si vous décidez de commander: Ils ont également ce convertisseur en ligne pratique qui convertira les fichiers EAGLE au format Gerber correct. Même si EAGLE a aussi un convertisseur, j'aime beaucoup les convertisseurs en ligne des fabricants, car de cette façon, vous pouvez être sûr à 100% qu'il n'y aura aucun problème de compatibilité avec la version gerber.

Étape 9: Dépannage

Lors du premier test de mon PCB fraîchement soudé, rien n'a fonctionné. Les tubes n'affichaient rien du tout (les décodeurs atteignaient une valeur > 9) ou des nombres aléatoires restaient allumés en permanence ou clignotaient, ce qui avait l'air bien mais n'était pas souhaitable dans ce cas.

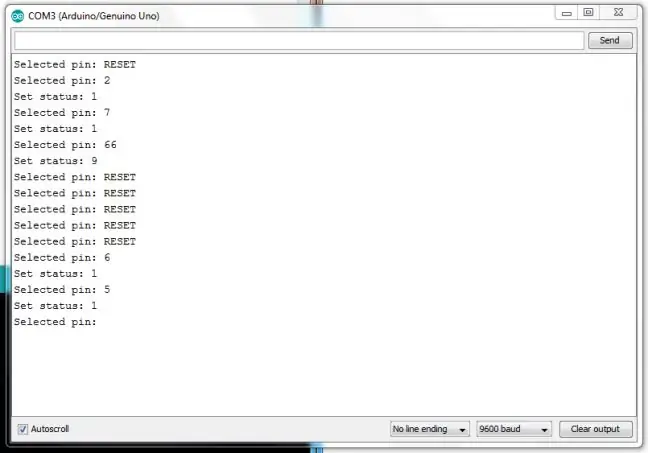

Au début, j'ai blâmé le logiciel. J'ai donc imaginé ce testeur Nixie pour Arduino (voir fig. 9.1).

Ce script vous permet de saisir un numéro de broche GPIO (0-8) dont vous souhaitez modifier l'état. Il demande alors l'état. Lors de la saisie du numéro de broche 9, les verrous sont réinitialisés.

J'ai donc continué mes tests et fait une table de vérité avec toutes les entrées possibles pour A, B, C et D. J'ai remarqué que les nombres 4, 5, 6 et 7 ne pouvaient être affichés avec aucun des deux tubes. De plus, ils réagiraient différemment à la même combinaison d'entrées.

Je me suis dit qu'il devait aussi y avoir un problème électrique. Je n'ai trouvé aucun problème technique dans la conception, mais j'ai ensuite pensé à quelque chose que j'ai appris il y a longtemps (mais avec lequel je n'ai jamais vraiment eu de problème depuis): le flux peut être conducteur. Ce n'est peut-être pas un problème pour les applications numériques et basse tension habituelles, mais il semble que ce soit un problème ici. J'ai donc nettoyé la planche avec de l'alcool et ensuite elle s'est bien comportée.

Type de. Une autre chose que j'ai remarquée: la partie que j'ai utilisée dans EAGLE lors de la création de ma disposition PCB était incorrecte (au moins pour mes tubes). Mes tubes semblent avoir un brochage différent.

Juste quelques choses à garder à l'esprit lorsque votre circuit ne fonctionne pas tout de suite.

Étape 10: Un étui personnalisé

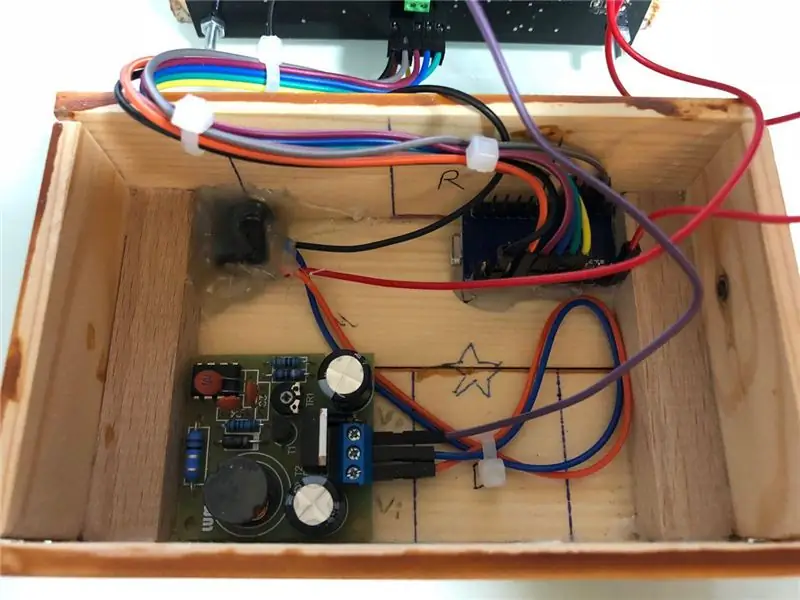

Après que tout le reste ait été réglé, je voulais construire un joli boîtier pour abriter mon circuit. Heureusement, il me restait beaucoup de bois de mon projet d'horloge de mots, que je voulais utiliser pour construire une grille à l'intérieur (voir fig. 10.1).

J'ai construit le boîtier en utilisant les mesures suivantes:

| Quantité | Dimensions [mm] | La description |

| 6 | 40x125x5 | En bas, en haut, à l'avant et à l'arrière |

| 2 | 40x70x5 | Petites pièces latérales |

| 2 | 10x70x10 | Pièces structurelles à l'intérieur (Voir fig. 8). |

| 2 | 10x70x5 | Pièces structurelles sur le couvercle (Voir fig. 11). |

Après avoir coupé les morceaux, je les ai disposés ensemble pour créer la boîte illustrée à la fig. 10.2.

La figure 10.3 montre le cas sous un angle différent.

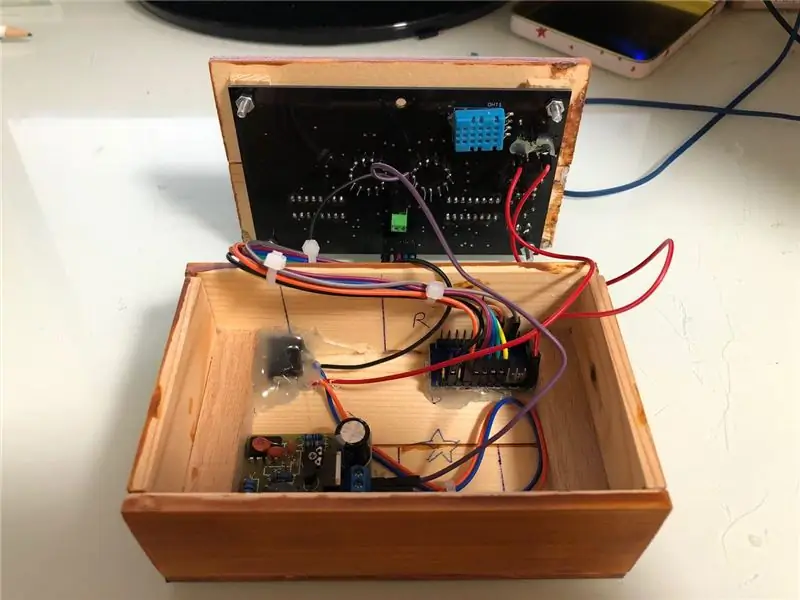

Le haut du boîtier est exactement le même que le bas, juste sans les parois et avec des parties structurelles moins hautes (voir fig. 10.4). Il agit comme un couvercle et peut être retiré pour entretenir les composants à l'intérieur. Le PCB sera monté sur le couvercle avec les deux tubes sortant du boîtier.

Après avoir été satisfait de la façon dont tout s'emboîte, j'ai simplement collé toutes les pièces ensemble et laissé sécher pendant quelques heures.

Vous vous demandez peut-être comment j'ai fixé le PCB au couvercle alors qu'aucune vis n'est visible sur le dessus. J'ai simplement percé un trou pour la vis dans la partie structurelle du couvercle, puis j'ai fait un fraisage pour la tête de la vis (voir fig. 10.5).

Étape 11: terminer la construction

Une fois le PCB principal monté sur le couvercle, tous les autres composants devaient simplement être placés dans le boîtier, comme on peut le voir sur la fig. 11.1.

Comme vous pouvez le voir, j'ai essayé d'organiser les câbles aussi bien que possible et je pense que cela s'est plutôt bien passé. Tout rentre bien dans le boîtier, comme vous pouvez le voir sur la fig. 11.2.

J'ai également ajouté un DC-Jack au boîtier (et je suis devenu un peu fou avec la colle chaude là-bas). Mais de cette façon, il est possible d'alimenter le thermomètre avec n'importe quel chargeur de téléphone générique et un câble adapté. Cependant, vous pouvez également ajouter une batterie 5V, si vous le souhaitez.

Étape 12: Pièces utilisées dans cette construction

Pour l'électronique:

| Quantité | Produit | Prix | Des détails |

| 1 | DHT-11 | 4, 19€ | Je l'ai eu dans un magasin cher. Vous pouvez les obtenir pour moins de 1 $ en provenance de Chine. |

| 2 | CD4028BM | 0, 81€ | Décodeur |

| 2 | 74HCT00D | 0, 48€ | NAND |

| 1 | 74HCT04D | 0, 29€ | Onduleur |

| 1 | En-tête de broche | 0, 21€ | 2x5 broches |

| 1 | Bornier à vis | 0, 35€ | 2 connexions |

| 20 | SMBTA42 | 0, 06€ | npn-Transistor |

| 20 | SMD-Résistance | 0, 10€ | 120K |

| 2 | 74LS279N | 1, 39€ | Tongs R/S |

| 1 | PCB | 4, 80€ | Commander ici |

| 2 | IN-14 Nixies | 2, 00€ | |

| 1 | Convertisseur élévateur | 6, 79€ |

Vous aurez également besoin d'une sorte de microcontrôleur. J'ai utilisé un Arduino Pro Micro.

Pour le cas:

| Quantité | Produit | Prix | Des détails |

| N / A. | Bois | ~2€ | Voir au dessus |

| 4 | Vis M3x16 | 0, 05€ | |

| 4 | Écrous M3 | 0, 07€ | |

| 1 bouteille | Colle à bois | 1, 29€ | |

| 1 boîte | Peinture à bois | 5, 79€ |

Étape 13: Conclusion

Je suis vraiment content du résultat de cette construction. Pour une fois, j'ai réussi à couper les morceaux de bois avec précision et je n'ai pas non plus oublié les trous de montage pour le PCB. Et c'est aussi magnifique (voir fig. 13.1).

En plus de cela, il était intéressant de travailler avec des tubes et des hautes tensions en général et il y a quelques éléments à considérer pour le faire.

En conclusion, je dirais que c'est bien, que nous avons aujourd'hui des moyens plus pratiques d'afficher les chiffres mais d'un autre côté, il n'y a rien de comparable à l'éclat et à l'apparence générale des tubes nixie, que j'aime beaucoup regarder, surtout, quand il fait noir (Voir fig. 13.2).

J'espère que vous avez aimé cette instructable. Si vous l'avez fait, assurez-vous de jeter un œil à mon site Web pour des articles et des projets plus intéressants!

Étape 14: Attributions, sources et lectures supplémentaires

Lectures supplémentairesMC34063 Détails de l'application - ti.comMC4x063 Fiche technique - CI de pilote de tube ti.comNixie - tubehobby.comDHT-11 Bibliothèque Arduino - arduino.ccA Transistor en tant que commutateur - petervis.comBase théorie de la résistance, formules et calculatrice en ligne - petervis.com

Sources d'images [Fig. 1.1] Tubes Nixie IN-14, coldwarcreations.com[Fig. 2.1] Circuit élévateur, auto-dessiné mais extrait de ebay.com[Fig. 6.1] Capteur de température DHT-11 - tinytronics.nl

Conseillé:

Tube LED en pierre de verre (contrôlé par WiFi via une application pour smartphone) : 6 étapes (avec photos)

Tube LED en pierre de verre (contrôlé par WiFi via une application pour smartphone) : Bonjour collègues fabricants ! Dans cette instructable, je vais vous montrer comment construire un tube LED contrôlé par WiFi qui est rempli de pierres de verre pour un bel effet de diffusion. Les LED sont adressables individuellement et donc de jolis effets sont possibles dans le

Thermomètre et hygromètre Nixie avec Arduino Nano : 6 étapes

Thermomètre et hygromètre Nixie avec Arduino Nano : comment passer du temps à s'amuser et à apprendre beaucoup sur les convertisseurs boost, les capteurs à un fil, les tubes Nixie, le codage Arduino. Pendant cette période, nous sommes tous invités à rester à la maison pour nous protéger et protéger les autres de le COVID-19. C'est le meilleur moment pour utiliser s

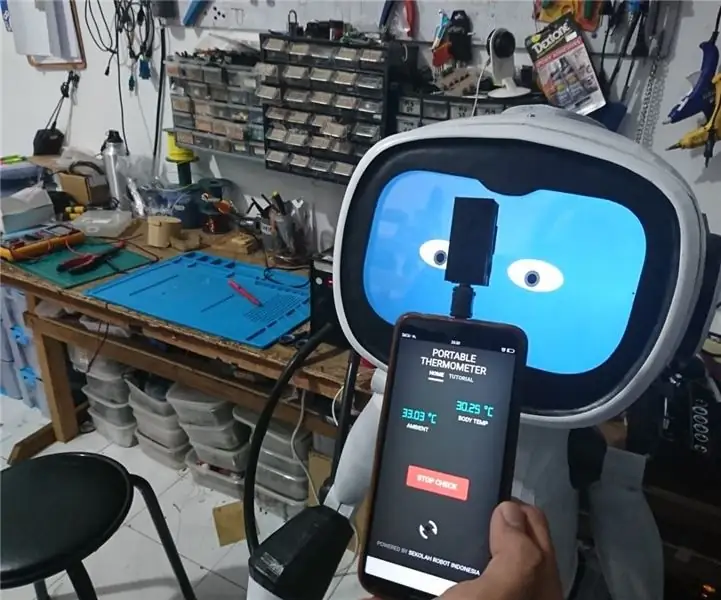

Utiliser un smartphone comme thermomètre sans contact / thermomètre portable : 8 étapes (avec photos)

Utiliser le smartphone comme thermomètre sans contact/thermomètre portable : mesure de la température corporelle avec sans contact/sans contact comme un pistolet thermique. J'ai créé ce projet parce que Thermo Gun est maintenant très cher, je dois donc trouver une alternative pour faire du bricolage. Et le but est de faire avec la version à petit budget.SuppliesMLX90614Ardu

Horloge/minuterie/thermomètre Nixie à 6 chiffres : 4 étapes

Horloge/minuterie/thermomètre Nixie à 6 chiffres : Ce projet concerne une horloge précise à 6 chiffres avec des tubes NIXIE. .Un module RTC conserve la date et l'heure par une ba

Thermomètre infrarouge sans contact basé sur Arduino - Thermomètre IR utilisant Arduino : 4 étapes

Thermomètre infrarouge sans contact basé sur Arduino | Thermomètre basé sur IR utilisant Arduino : Salut les gars dans cette instructables, nous allons faire un thermomètre sans contact à l'aide d'arduino. Puisque parfois la température du liquide/solide est beaucoup trop élevée ou trop basse, puis il est difficile d'entrer en contact avec lui et de lire son température alors dans ce scen