Table des matières:

- Étape 1: COMPOSANTS ET MODULES REQUIS

- Étape 2: OUTILS NÉCESSAIRES

- Étape 3: Fichiers STL à imprimer en 3D

- Étape 4: COUVRIR LE BOÎTIER AVEC DU VINYLE

- Étape 5: SCHÉMAS DES CIRCUITS

- Étape 6: INSÉRER L'AIMANT

- Étape 7: FAÇONNER LES CAPTEURS

- Étape 8: PLACER L'ÉCRAN OLED

- Étape 9: FIXATION DES BOUTONS TACTILES ET MPU6050

- Étape 10: BOOST + MODULE DE CHARGE

- Étape 11: PLACEMENT DE LA BATTERIE ET DU CAPTEUR IR SHARP

- Étape 12: FIXATION DE L'ARDUINO ET DU BUZZER

- Étape 13: ENCODEUR

- Étape 14: CÂBLAGE ET SOUDURE

- Étape 15: CODAGE

- Étape 16: CALIBRAGE DU MPU6050

- Etape 17: CALCUL DE LA DISTANCE DEPLACEE PAR PAS DE L'ENCODEUR

- Étape 18: TOUT TESTER AVANT DE FERMER LE BOITIER

- Étape 19: PLACEMENT DE LA RALLONGE À BOUTON-POUSSOIR ET COLLAGE DU BOÎTIER

- Étape 20: ÉTIQUETAGE DES BOUTONS TACTILES

- Étape 21: RÉSULTATS

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Projets Fusion 360 »

Salut à tous. J'avais toujours voulu un appareil qui m'aiderait à niveler mon lit d'imprimante 3D et un autre appareil qui m'aiderait à obtenir une longueur approximative d'une surface incurvée afin que je puisse facilement découper la bonne longueur d'autocollant à appliquer sur cette surface et évitant ainsi le gaspillage. J'ai donc pensé pourquoi ne pas combiner les deux idées et créer un seul gadget capable de faire les deux. Enfin, j'ai fini par construire un appareil qui peut non seulement mesurer les lignes courbes et la planéité de la surface, mais aussi mesurer les distances en ligne droite et l'angle d'une ligne. Donc, fondamentalement, ce gadget fonctionne comme un niveau numérique tout-en-un + règle + rapporteur + mesure de roulis. L'appareil est suffisamment petit pour tenir dans une poche et ses batteries peuvent être facilement rechargées à l'aide d'un chargeur de téléphone.

Cet appareil utilise un accéléromètre et un capteur gyroscope pour mesurer avec précision la planéité et l'angle de la surface, un capteur IR précis pour mesurer la longueur linéaire sans contact et un encodeur avec une roue qui peut être roulée sur une surface incurvée ou une ligne incurvée pour obtenir sa longueur.

La navigation dans les modes et les fonctionnalités de l'appareil se fait à l'aide de 3 boutons tactiles marqués M (mode), U (unité) et 0 (zéro)

M - Pour choisir entre différents types de mesures

U - Pour choisir entre les unités mm, cm, pouces et mètre

0 - Pour remettre les valeurs mesurées à 0 après avoir mesuré une distance ou un angle.

La raison de l'utilisation des boutons tactiles est de naviguer en douceur dans les modes et les unités sans perturber la position de l'appareil pendant la mesure.

L'appareil a un aimant en néodyme intégré dans sa base afin qu'il ne glisse pas ou ne glisse pas de la surface métallique mesurée.

Le boîtier est conçu pour rendre l'appareil aussi compact que possible et également pour être imprimé en 3D facilement.

Étape 1: COMPOSANTS ET MODULES REQUIS

Les composants ont été choisis en gardant à l'esprit que cet appareil est conçu pour tenir dans une poche. Ainsi, le plus petit des écrans, de la batterie et des capteurs que j'ai pu trouver a été utilisé.

1. étui imprimé en 3D

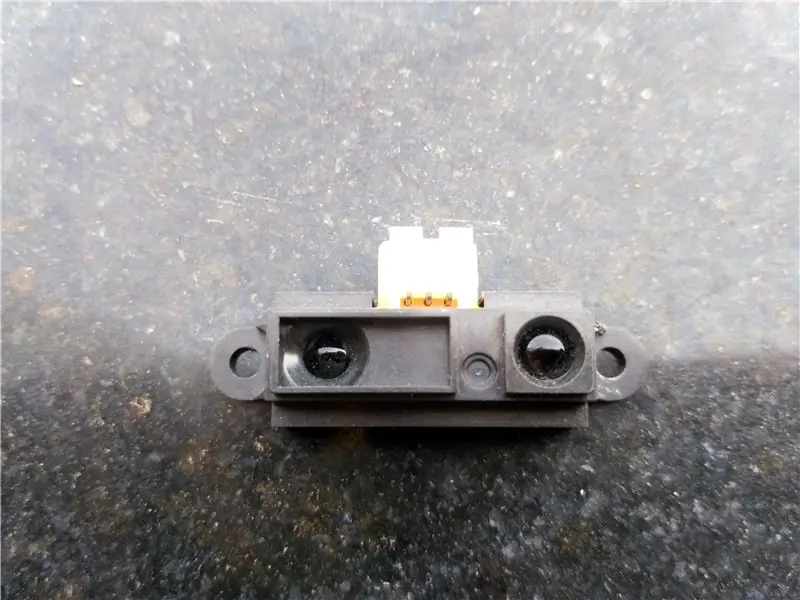

2. Capteur de distance IR Sharp GP2Y0A41SK0F X 1 (Aliexpress)

3. Module accéléromètre/gyroscope MPU6050 X 1 (Aliexpress)

4. Boost + module de charge X 1 (Aliexpress)

5. Encodeur Grove Mouse X 1 (Aliexpress)

6. Affichage OLED 128 X 32 X 1 (Aliexpress)

7. Arduino pro mini ATMEGA328 5V/16MHz X 1 (Aliexpress)

8. Buzzer 12 mm X 1 (Aliexpress)

9. Batterie lipo 3.7v, 1000mah X 1 (Aliexpress)

10. Module de bouton tactile TTP223 X 3 (Aliexpress)

11. Aimant néodyme 20x10x2mm X 1 (Aliexpress)

12. CP2102 USB vers UART TTL module X 1 (Aliexpress)

13. Fil de cuivre émaillé (Aliexpress)

14. 10K résistances X 2

15. Axe en acier de 19 (longueur) X2 (diamètre) mm X 1

16. led 3mm X 1

17. N'importe quel rouleau d'autocollants en vinyle (Aliexpress)

18. Câble micro-USB

MPU6050

MPU6050 est un appareil mems qui se compose d'un accéléromètre à 3 axes et d'un gyroscope à 3 axes. Cela nous aide à mesurer l'accélération, la vitesse, l'orientation et le déplacement. Il s'agit d'un appareil basé sur I2C qui fonctionne sur 3,3 à 5v. Dans ce projet, le MPU6050 est utilisé pour mesurer si une surface est de niveau ou non et également pour mesurer l'angle d'une ligne.

ENCODEUR DE SOURIS GROVE

Il s'agit d'un codeur rotatif incrémental mécanique avec des données de retour de sens de rotation et de vitesse de rotation. J'ai utilisé cet encodeur car c'est le plus petit encodeur que j'ai pu trouver et la partie programmation était également facile. Cet encodeur a 24 pas par rotation. En utilisant cela, nous pouvons calculer la distance parcourue par la roue sur l'encodeur si le diamètre de la roue est connu. Les calculs sur la façon de procéder sont abordés dans les étapes ultérieures de cette instructable. Ce projet utilise l'encodeur pour mesurer les distances des lignes courbes.

MODULE DE DISTANCE IR SHARP GP2Y0A41SK0F

Il s'agit d'un capteur analogique qui donne une tension variable en sortie en fonction de la distance de l'objet au capteur. Contrairement aux autres modules IR, la couleur de l'objet détecté n'affectera pas la sortie du capteur. Il existe de nombreuses versions de capteurs pointus, mais celui que nous utilisons a une portée de 4 à 30 cm. Le capteur fonctionne sous une tension comprise entre 4,5 et 5,5 volts et ne consomme que 12 mA de courant. Les fils rouge (+) et noir (-) sont les fils d'alimentation et le 3ème fil (soit blanc soit jaune) est le fil de sortie analogique. Le capteur est utilisé dans ce projet pour mesurer des distances linéaires sans contact.

Étape 2: OUTILS NÉCESSAIRES

1. Une paire de ciseaux

2. Coupe-boîtes ou autres lames super tranchantes

3. pince à épiler

4. Pistolet à colle chaude

5. Colle instantanée (comme la super colle)

6. Adhésif à base de caoutchouc (comme un lien fevi)

7. Fer à souder et plomb

8. coupe laser

9. Imprimante 3D

10. Un outil rotatif avec un peu de coupe de disque

11. Coupe-fil

12. Papier de verre

Étape 3: Fichiers STL à imprimer en 3D

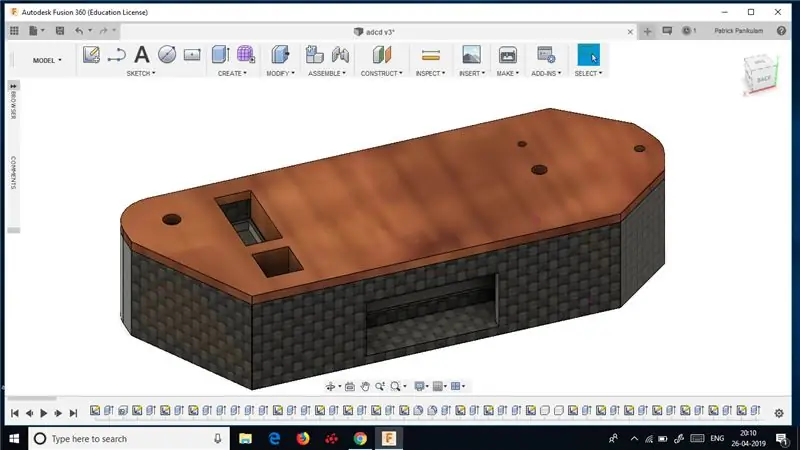

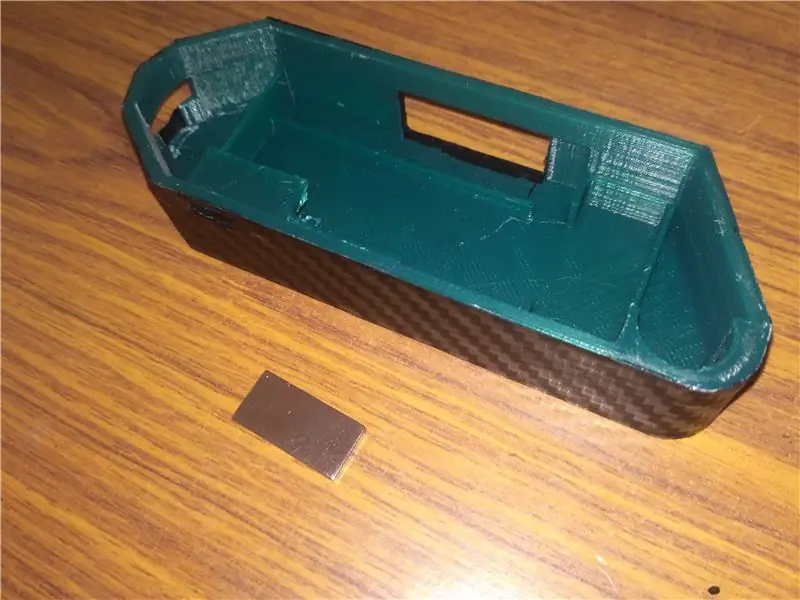

Le boîtier de cet appareil a été conçu dans le logiciel Autodesk Fusion 360. Il y a 3 pièces. Les fichiers STL de ces pièces sont donnés ci-dessous.

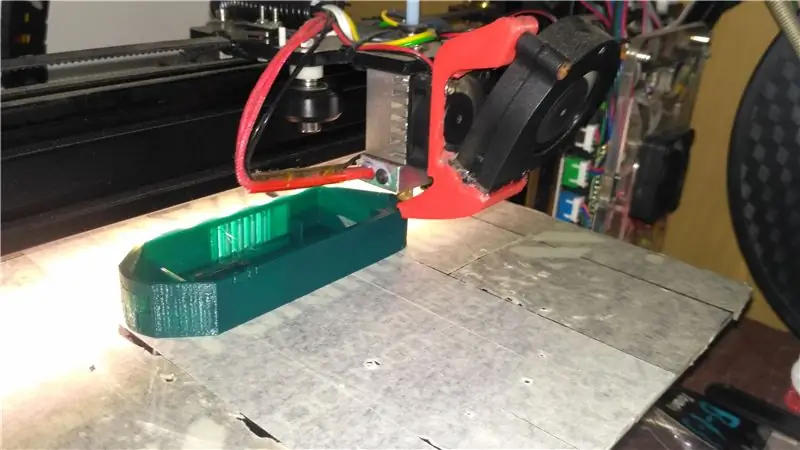

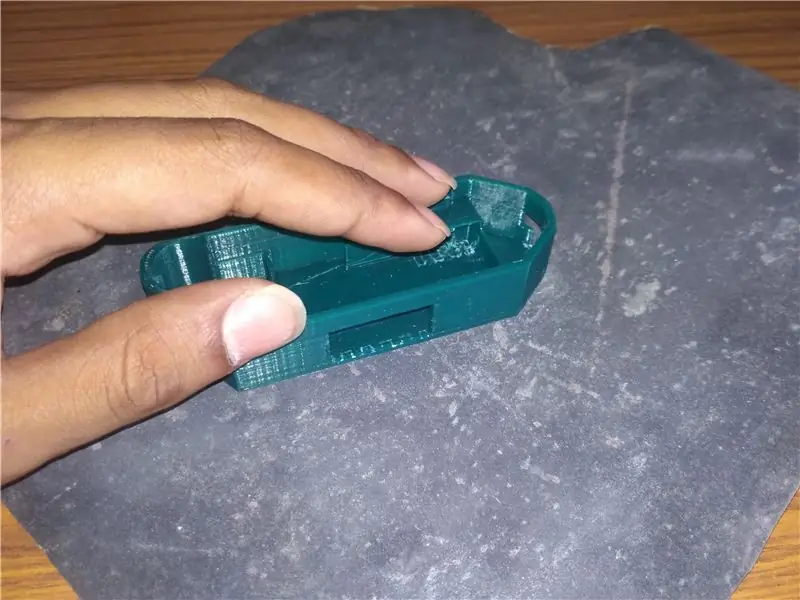

Les fichiers "LID" et "wheel" peuvent être imprimés sans supports alors que le fichier "BODY" nécessite un support. Je les ai imprimés à une hauteur de couche de 0,2 mm à 100% de remplissage en utilisant du PLA vert. L'imprimante utilisée est une tarentule TEVO.

Étape 4: COUVRIR LE BOÎTIER AVEC DU VINYLE

1. Utilisez du papier de verre fin pour lisser toutes les surfaces extérieures des pièces imprimées en 3D afin que l'autocollant en vinyle adhère facilement.

2. Utilisez un chiffon humide pour éliminer toutes les particules fines qui pourraient rester sur les surfaces après le ponçage.

3. Une fois la surface sèche, appliquez l'autocollant en vinyle sur la surface. Assurez-vous qu'il n'y a pas de bulles d'air emprisonnées.

4. Utilisez des ciseaux pour couper l'excès d'autocollant sur les bords.

5. Appliquez maintenant l'autocollant sur les côtés du boîtier et coupez l'excédent.

6. Utilisez un cutter ou tout autre rasoir pour découper les trous de l'écran OLED, du port de charge, de la roue codeuse et du capteur IR pointu.

AVERTISSEMENT: SOYEZ TRÈS PRUDENT AVEC LES LAMES ET LES OUTILS POINTUS

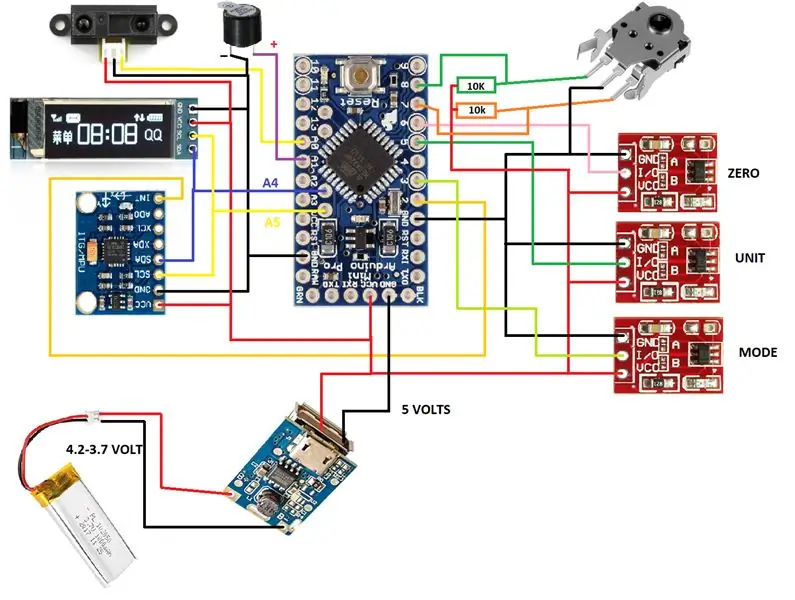

Étape 5: SCHÉMAS DES CIRCUITS

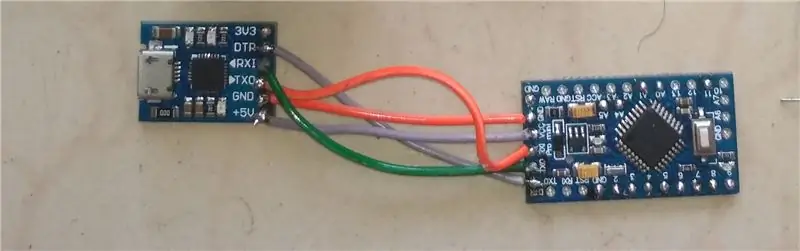

PROGRAMMATION D'UNE PRO MINI

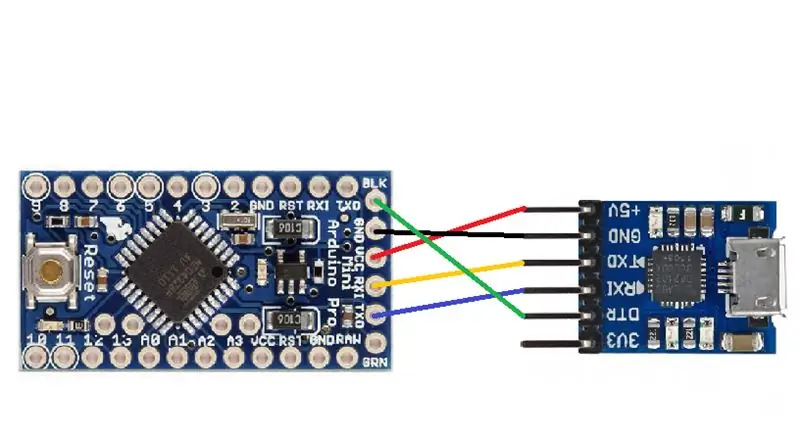

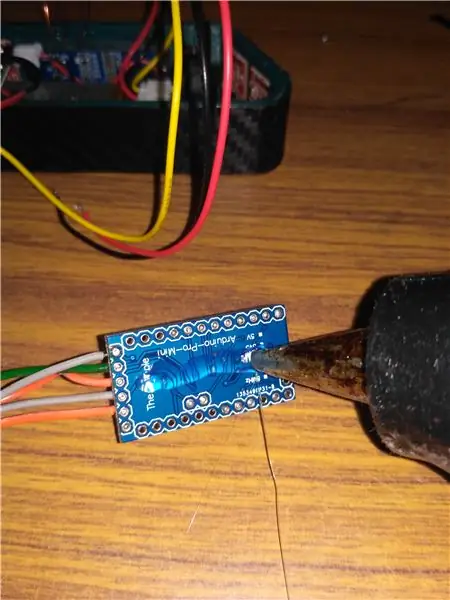

Contrairement à Arduino nano, pro mini ne peut pas être programmé directement en branchant un câble USB car il n'a pas de convertisseur USB vers série TTL intégré. Par conséquent, nous devons d'abord connecter un convertisseur USB vers série externe au pro mini afin de le programmer. La première image montre comment ces connexions doivent être faites.

Vcc - 5V

TERRE - TERRE

RXI - TXD

TXD - RXI

DTR - DTR

SCHÉMA DE CIRCUIT COMPLET

La 2ème image montre le schéma de circuit complet de ce projet.

D2 - INT MPU6050

D3 - E/S (MODE)

D5 - E/S (UNITÉ)

D6 - E/S (ZÉRO)

D7 - +(1) ENCODEUR

D8 - +(2) ENCODEUR

A0 - E/S SHARP IR

A1 - + Avertisseur sonore

A4 - SDA (OLED ET MPU6050)

A5 - SCL (OLED ET MPU6050)

GND - GND DE TOUS LES MODULES ET CAPTEURS ET MODULE BOOST

VCC - + DU PORT USB DU MODULE BOOST

B+ - BATTERIE +

B- - BATTERIE -

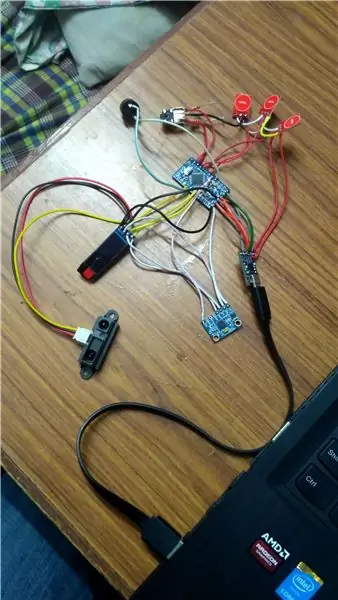

La 3ème photo a été prise pendant que je créais le code. Il s'agit d'une configuration temporaire qui a été faite pour tester le code, les modules et le circuit. C'est facultatif pour vous les gars d'essayer

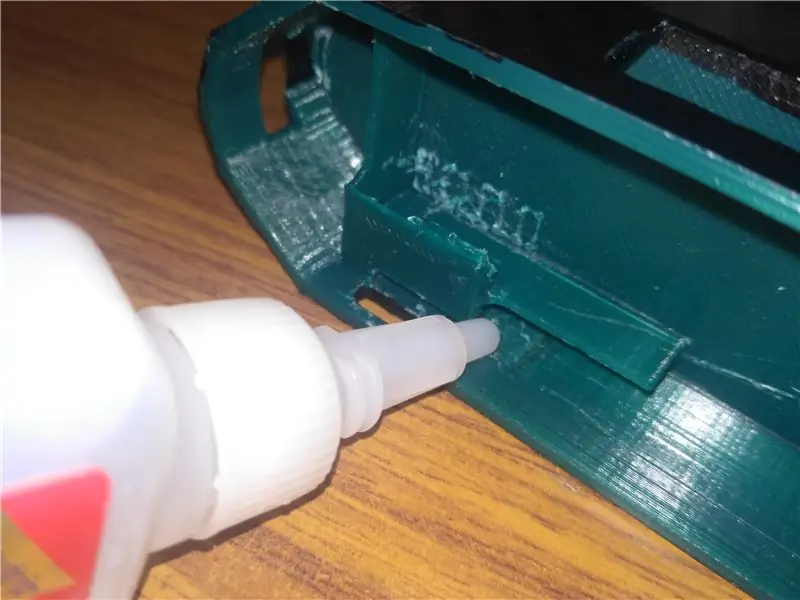

Étape 6: INSÉRER L'AIMANT

1. Appliquez de la colle instantanée dans la cavité de l'aimant située sous le trou du port de charge.

2. Placez l'aimant dans la cavité et maintenez-le enfoncé jusqu'à ce que la colle sèche en utilisant quelque chose de non magnétique.

L'aimant aide à empêcher l'appareil de glisser ou de bouger lorsqu'il est utilisé sur une surface métallique.

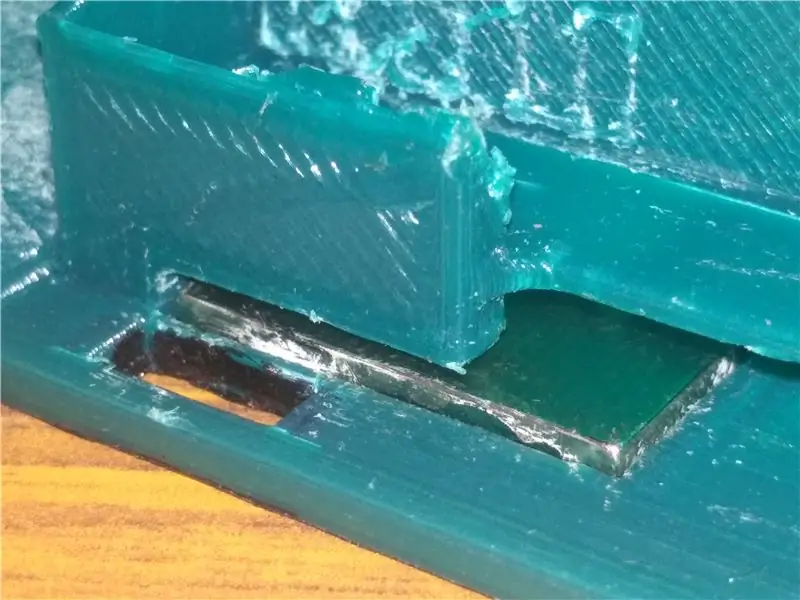

Étape 7: FAÇONNER LES CAPTEURS

Afin de rendre l'appareil aussi petit que possible, les supports de montage du capteur IR pointu et de l'encodeur ont été coupés à l'aide d'un outil rotatif avec embout de disque de coupe.

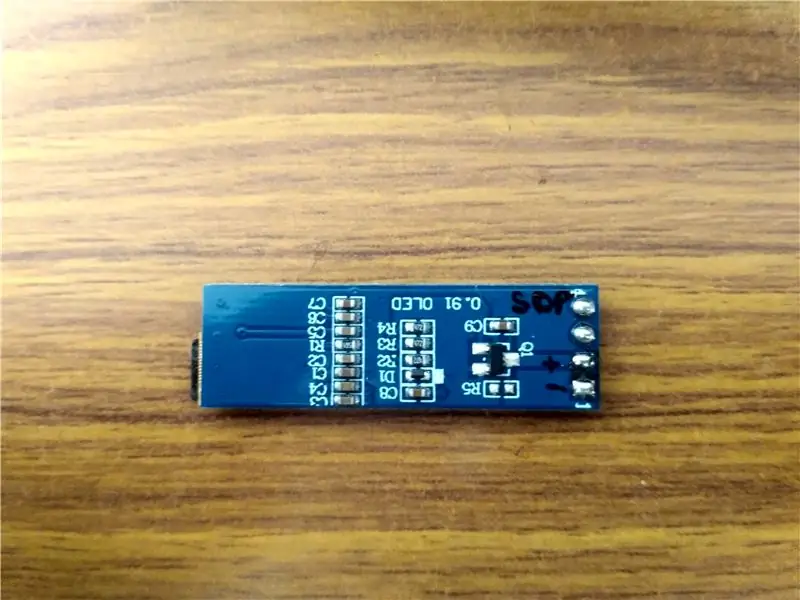

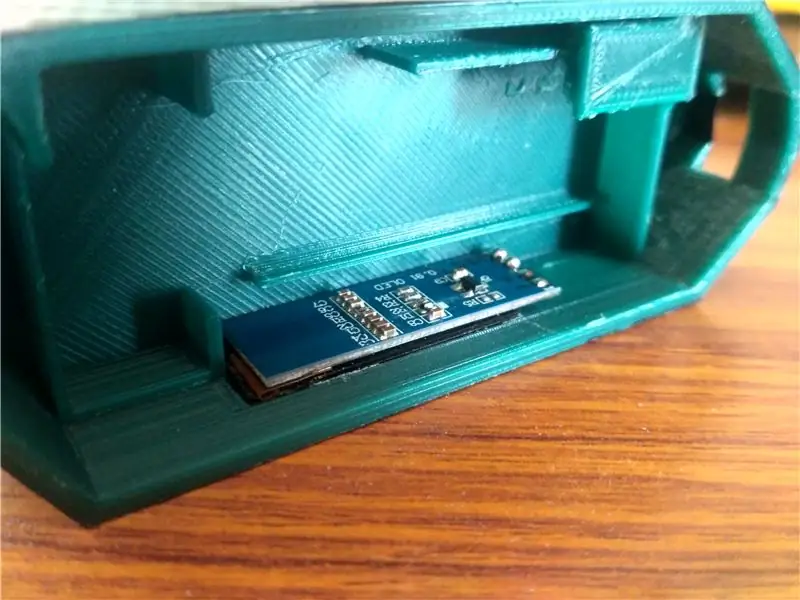

Étape 8: PLACER L'ÉCRAN OLED

1. Marquez les noms des broches à l'arrière de l'écran OLED afin que les connexions puissent être effectuées correctement ultérieurement.

2. Placez l'écran OLED dans la bonne position, comme indiqué sur la deuxième image. L'ouverture pour l'affichage est conçue de telle sorte que l'affichage aille légèrement dans les murs. Cela garantit que l'écran est dans la position et l'orientation correctes et qu'il ne bouge pas facilement.

3. La colle chaude est appliquée soigneusement autour de l'écran. La colle chaude est préférable car elle agit en quelque sorte comme un amortisseur pour l'écran et n'exerce pas de contrainte sur l'écran lorsqu'elle est appliquée.

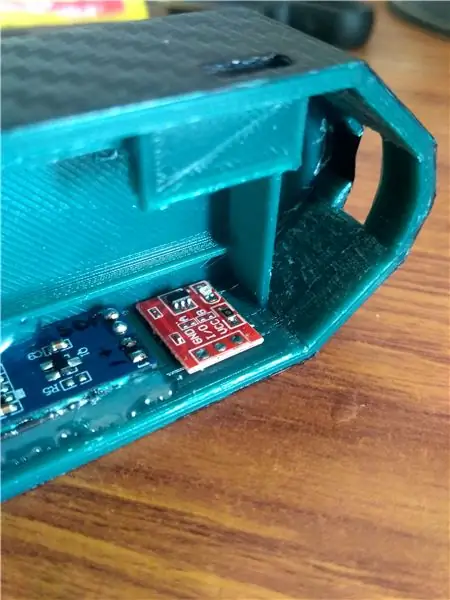

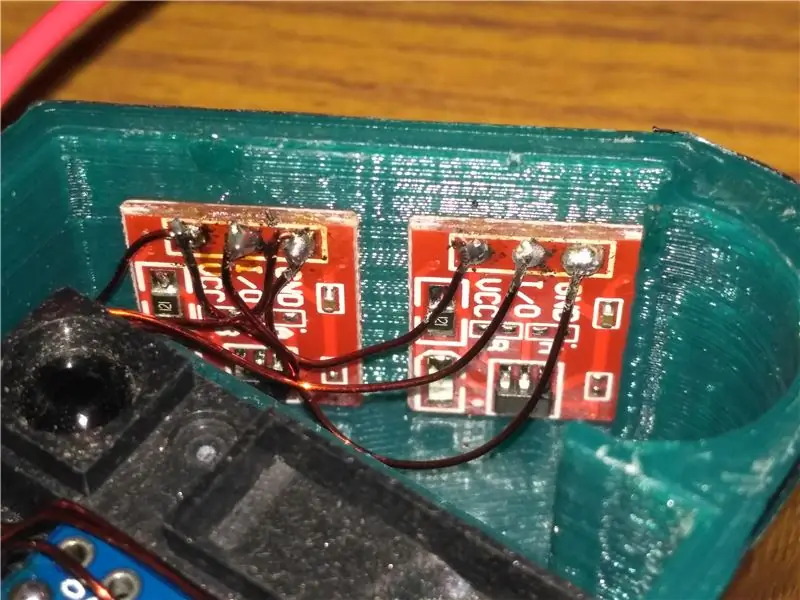

Étape 9: FIXATION DES BOUTONS TACTILES ET MPU6050

1. Un adhésif à base de caoutchouc est utilisé.

2. L'adhésif est appliqué sur les deux surfaces.

3. Assurez-vous que tous les points de soudure font face au côté ouvert du boîtier, placez les modules dans leurs emplacements assignés comme indiqué sur les images.

4. Maintenez le module et le boîtier légèrement pressés l'un contre l'autre pendant au moins 2 minutes après les avoir collés ensemble.

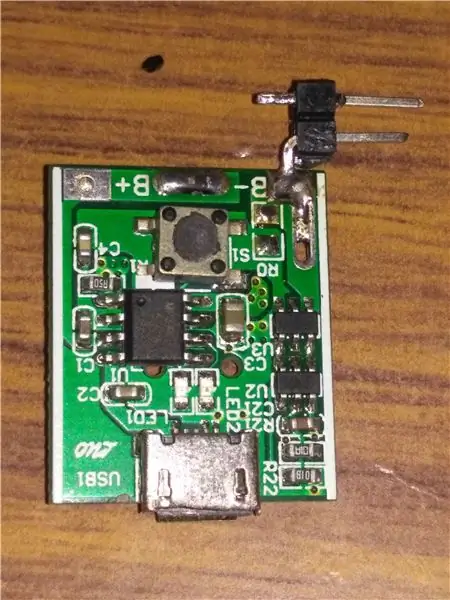

Étape 10: BOOST + MODULE DE CHARGE

Il s'agit d'un module que j'ai sorti d'une banque d'alimentation à cellule unique bon marché. Ce module possède à la fois un circuit de protection de batterie ainsi qu'un convertisseur boost 5v, 1 amp. Il dispose également d'un bouton poussoir ON/OFF qui peut être utilisé comme interrupteur d'alimentation pour l'ensemble du projet. Le port USB femelle du module a été retiré à l'aide d'un fer à souder et deux fils ont été soudés aux bornes +5v et de masse comme indiqué sur la 4ème photo.

Soudez 2 broches mâles à B+ et B- comme indiqué sur les deux premières images, puis vérifiez si le module fonctionne avec les batteries.

Appliquez de la colle instantanée sur la plate-forme prévue pour le module et placez le module délicatement en vous assurant que le port de charge et l'ouverture prévue sont parfaitement alignés.

Étape 11: PLACEMENT DE LA BATTERIE ET DU CAPTEUR IR SHARP

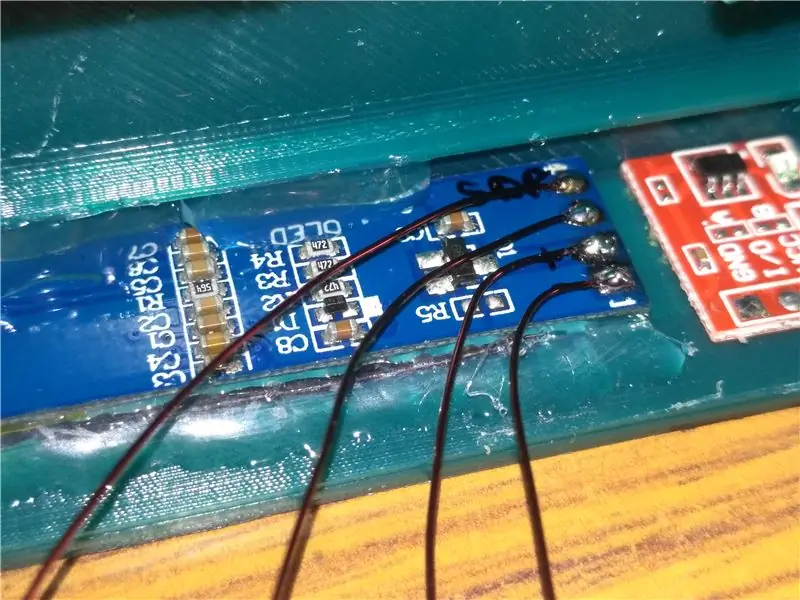

1. Le revêtement du fil de cuivre émaillé est retiré en chauffant la pointe du fil à l'aide du fer à souder ou d'un briquet jusqu'à ce que l'isolant fonde. Les fils sont ensuite soigneusement soudés à l'écran OLED. Ceci est fait maintenant car il peut être difficile de faire la même chose une fois les piles placées.

2. La batterie est glissée sous la plate-forme du module de suralimentation de manière à ce que ses connecteurs de fil soient orientés vers la direction de l'écran OLED, comme indiqué sur la 3ème image.

3. Le capteur IR pointu est inséré dans la fente prévue à cet effet.

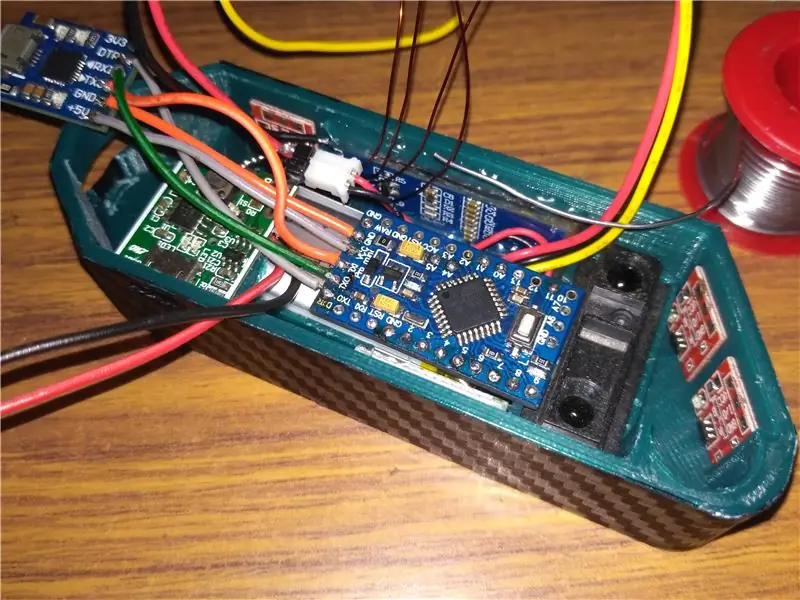

Étape 12: FIXATION DE L'ARDUINO ET DU BUZZER

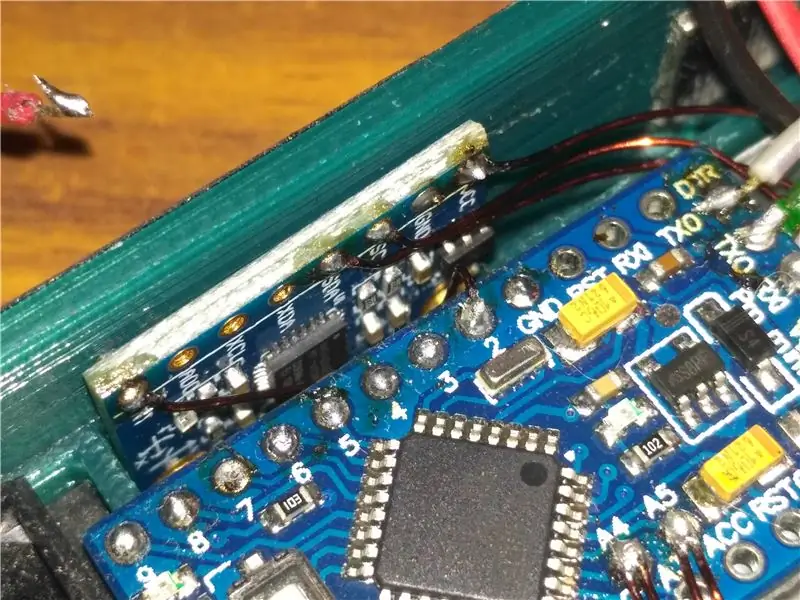

1. Le convertisseur USB vers série est soudé à l'Arduino selon le schéma de circuit fourni.

2. De la colle chaude est utilisée pour coller l'Arduino au milieu du boîtier sur les batteries.

3. Les fils sont soudés aux bornes du buzzer puis le buzzer est poussé dans la cavité circulaire sur le boîtier prévu à cet effet comme on le voit sur la 7ème photo.

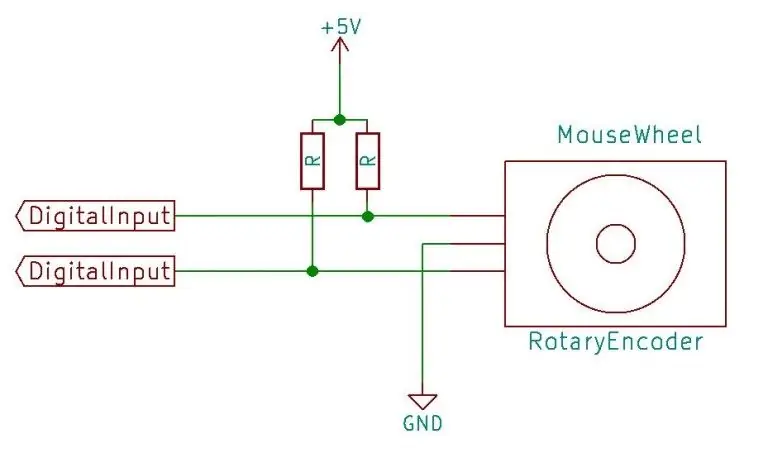

Étape 13: ENCODEUR

1. Les bornes de l'encodeur sont nettoyées à l'aide d'une lame.

2. Les résistances sont soudées à l'encodeur.

3. Les fils de cuivre sont soudés selon le schéma du circuit.

4. L'axe en acier est inséré dans la roue imprimée en 3D. Si la roue est trop lâche, fixez-la avec de la colle instantanée.

5. Insérez la configuration essieu-roue dans l'encodeur. Encore une fois, si c'est lâche, utilisez de la colle instantanée. Mais cette fois, faites très attention à ne laisser aucune colle pénétrer dans les mécanismes de l'encodeur.

6. Positionnez l'encodeur à l'intérieur du boîtier de manière à ce que les roues dépassent de l'ouverture prévue et assurez-vous également qu'il tourne librement.

7. Utilisez de la colle chaude pour fixer l'encodeur en place.

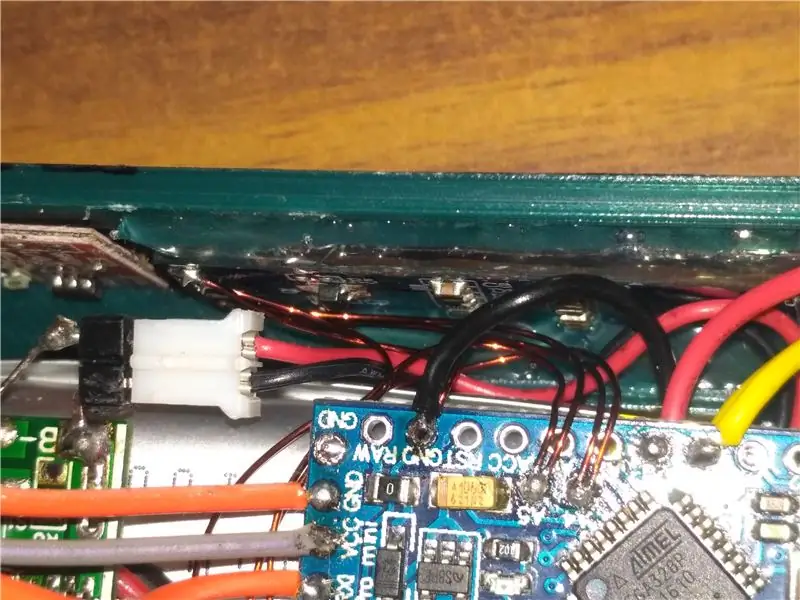

Étape 14: CÂBLAGE ET SOUDURE

1. Le câblage du circuit s'effectue selon le schéma électrique donné à l'étape "SCHÉMA CIRCUIT" précédemment.

2. Les fils +ve et -ve de tous les capteurs et modules sont connectés en parallèle à la source d'alimentation.

3. Assurez-vous qu'aucun des fils ne bloque la vue du module IR ou ne s'emmêle avec la roue codeuse.

Étape 15: CODAGE

1. Téléchargez le code et les bibliothèques fournis ci-dessous.

2. Extrayez les dossiers de la bibliothèque. Copiez ces dossiers dans le dossier "Bibliothèques" du dossier "Arduino" qui se trouve dans "Mes documents" de votre ordinateur (si vous êtes un utilisateur Windows).

3. Ouvrez le code fourni ("filal_code") dans Arduino IDE et téléchargez-le sur l'Arduino.

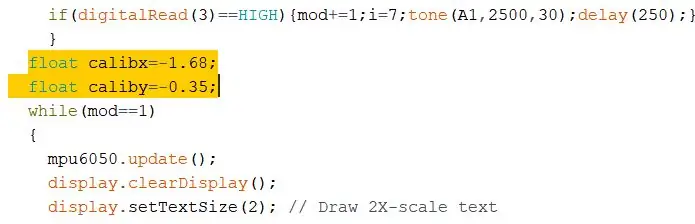

Étape 16: CALIBRAGE DU MPU6050

Étant donné que le module accéléromètre/gyroscope MPU6050 vient d'être collé au boîtier, il se peut qu'il ne soit pas parfaitement de niveau. Par conséquent, les étapes suivantes sont suivies pour corriger cette erreur zéro.

ÉTAPE 1: Branchez l'appareil sur votre ordinateur et placez-le sur une surface que vous savez déjà parfaitement plane (exemple: un sol carrelé)

ÉTAPE 2: Passez en mode « NIVEAU » sur l'appareil en appuyant sur le bouton « M » et notez les valeurs X et Y.

ÉTAPE 3: Affectez ces valeurs aux variables "calibx" et "caliby" dans le code.

ÉTAPE 4: Téléchargez à nouveau le programme.

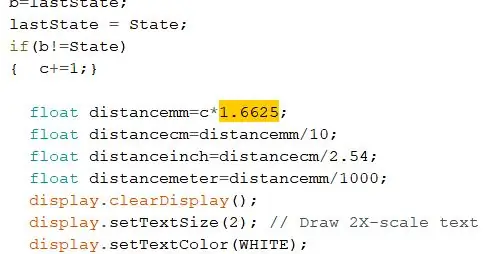

Etape 17: CALCUL DE LA DISTANCE DEPLACEE PAR PAS DE L'ENCODEUR

Nombre de pas par tour de l'arbre du codeur, N = 24 pas

Le diamètre de la roue, D = 12,7 mm

Circonférence de la roue, C = 2*pi*(D/2) = 2*3,14*6,35 = 39,898 mm

Par conséquent, distance parcourue par pas = C/N = 39,898/24 = 1,6625 mm

Si vous utilisez une roue ou un encodeur de diamètre différent avec un nombre de pas différent, trouvez la distance déplacée par mm en remplaçant vos valeurs dans la formule ci-dessus et une fois que vous avez trouvé la résolution, entrez cette valeur dans la formule dans le code comme indiqué dans l'image.

Compilez et téléchargez à nouveau le code sur l'Arduino.

Une fois le calibrage de l'encodeur terminé et le programme modifié téléchargé, vous pouvez dessouder et retirer le module convertisseur USB vers série TTL de l'Arduino Pro Mini.

Étape 18: TOUT TESTER AVANT DE FERMER LE BOITIER

A tester:

1. Si le chargeur peut être facilement branché sur le port et si les batteries se chargent correctement.

2. Le bouton marche/arrêt fonctionne ou non.

3. L'OLED affiche tout dans la bonne orientation et position avec le bon espacement.

4. Les boutons tactiles fonctionnent tous correctement et sont correctement étiquetés.

5. Si l'encodeur donne les valeurs de distance lorsqu'il est tourné.

6. Les modules MPU6050 et SHARP IR fonctionnent et donnent des lectures correctes.

7. La sonnerie retentit.

8. Assurez-vous que rien à l'intérieur ne chauffe lorsqu'il est allumé. Si le chauffage se produit, cela signifie que le câblage est erroné quelque part.

9. Assurez-vous que tout est bien en place et ne bouge pas dans le boîtier.

Étape 19: PLACEMENT DE LA RALLONGE À BOUTON-POUSSOIR ET COLLAGE DU BOÎTIER

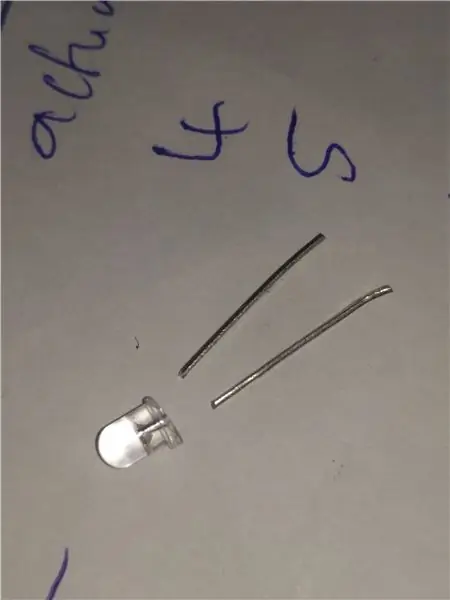

UTILISER UNE LED POUR PROLONGER LA TIGE DU BOUTON POUSSOIR

La tige du bouton poussoir du module de charge est trop courte pour sortir par l'ouverture du boîtier. Ainsi, une tête LED de 3 mm est utilisée comme rallonge.

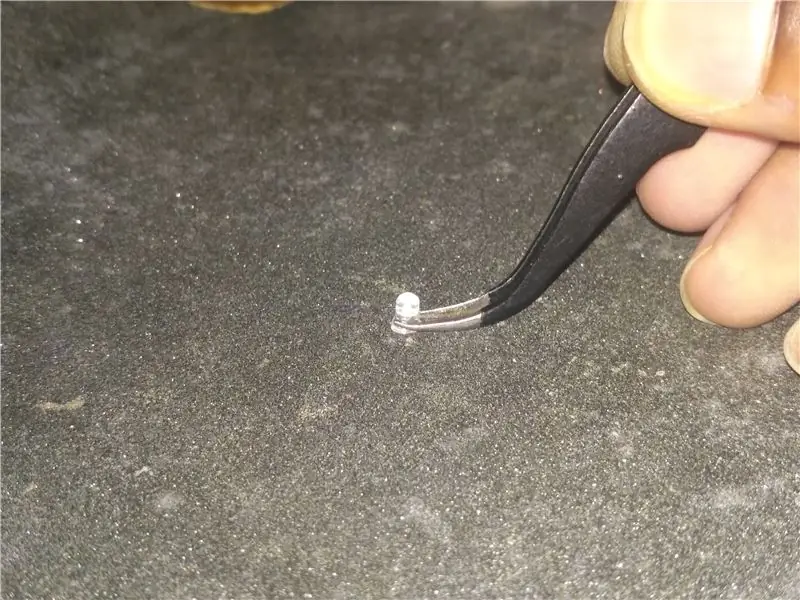

1. Les pattes des LED sont coupées à l'aide d'un coupe-fil.

2. Le côté plat de la LED est rendu lisse et de niveau à l'aide de papier de verre. Si la LED est trop petite pour être manipulée à la main, utilisez une pince à épiler.

3. Placez la tête LED dans le trou prévu à cet effet sur le couvercle du boîtier comme indiqué sur l'image. Assurez-vous que la led n'est pas serrée car elle est censée glisser vers l'intérieur et vers l'extérieur lorsque le bouton-poussoir est enfoncé

COLLAGE DU BOÎTIER

1. Appliquez soigneusement les adhésifs à base de caoutchouc (j'ai utilisé Fevi Bond) le long du bord, à la fois sur le corps et sur le capuchon.

2. Attendez 5 à 10 minutes que la colle sèche légèrement, puis pressez les deux moitiés ensemble. Assurez-vous que l'extrémité libre de l'axe en acier de la roue codeuse passe dans le trou prévu à cet effet sur le capuchon.

3. Utilisez une charge lourde (j'ai utilisé une batterie UPS) pour maintenir les deux pièces enfoncées pendant que la colle sèche.

Un adhésif à base de caoutchouc a été recommandé ici car au cas où le boîtier devrait être ouvert à l'avenir pour le remplacement ou la reprogrammation de la batterie, cela peut être facilement fait en passant une lame ou un couteau tranchant le long du joint.

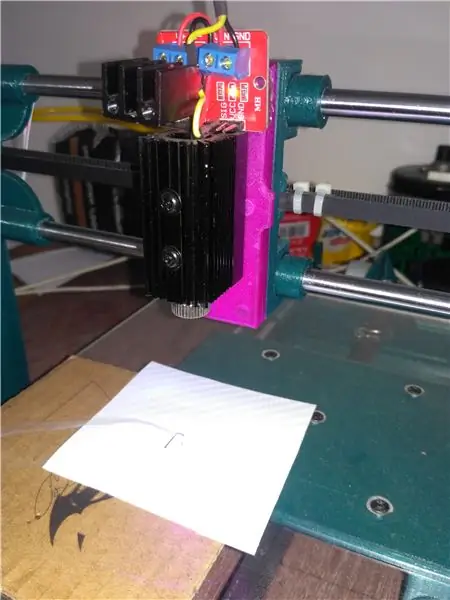

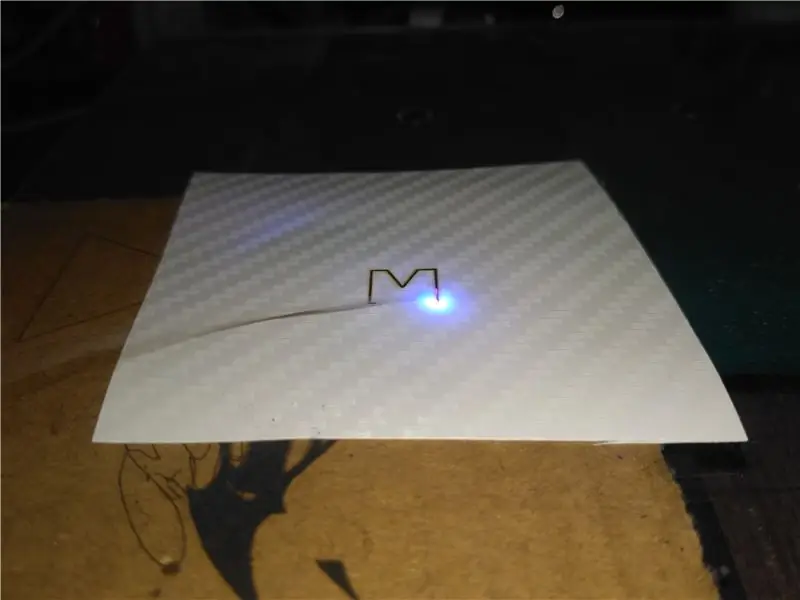

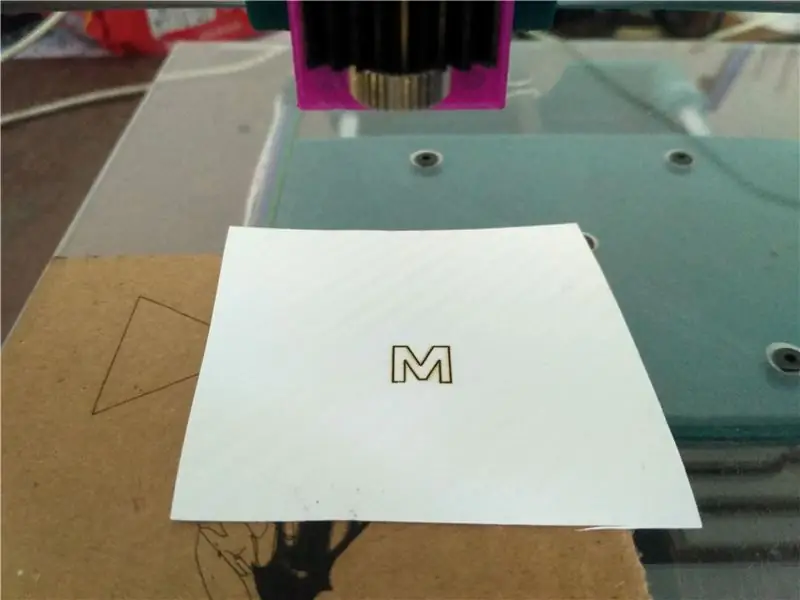

Étape 20: ÉTIQUETAGE DES BOUTONS TACTILES

L'étiquetage est fait afin d'identifier facilement les positions et les fonctions des boutons tactiles.

Les alphabets ont été découpés dans une feuille d'autocollants blancs à l'aide de mon découpeur laser fait maison.

Les morceaux coupés ont été retirés de la feuille principale à l'aide d'une pince à épiler, puis appliqués sur l'appareil dans la position et l'orientation correctes.

Hauteur maximale de l'alphabet: 8 mm

Largeur maximale de l'alphabet: 10 MM

AVERTISSEMENT: PORTEZ DES LUNETTES DE SÉCURITÉ À BLOCAGE LASER LORSQUE VOUS TRAVAILLEZ AVEC UN GRAVEUR OU UN COUPE LASER

Étape 21: RÉSULTATS

L'appareil est enfin terminé. Si vous avez des doutes ou des suggestions concernant le projet, faites-le moi savoir via les commentaires.

MERCI

Premier prix du concours format de poche

Conseillé:

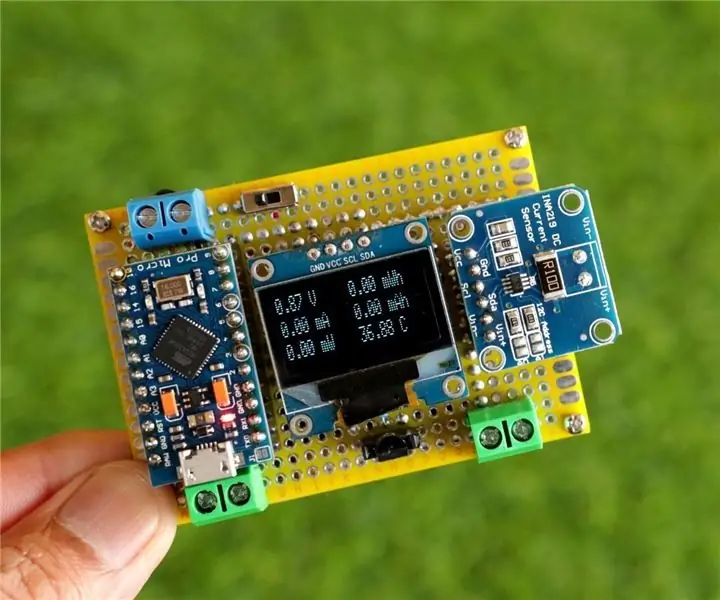

Compteur d'énergie multifonction DIY V2.0 : 12 étapes (avec photos)

Compteur d'énergie multifonction DIY V2.0 : dans ce Instructable, je vais vous montrer comment faire un compteur d'énergie multifonction basé sur Wemos (ESP8266). Ce petit compteur est un appareil très utile qui surveille la tension, le courant, la puissance, l'énergie et la capacité. En dehors de cela, il surveille également l'ambi

Compteur d'énergie multifonction Arduino DIY V1.0 : 13 étapes (avec photos)

Compteur d'énergie multifonction Arduino bricolage V1.0 : dans ce Instructable, je vais vous montrer comment faire un compteur d'énergie multifonction basé sur Arduino. Ce petit compteur est un appareil très utile qui affiche des informations importantes sur les paramètres électriques. L'appareil peut mesurer 6 paramètres électriques utiles

Transformez un vieil ordinateur portable en un superbe outil multifonction : 8 étapes

Transformez un vieil ordinateur portable en un superbe outil multifonction : l'ordinateur portable est toujours attaché à nous avec une mémoire. Peut-être que vous recevez un cadeau lorsque vous allez à l'université ou que vous gagnez un certain titre. Le temps, que cela vous plaise ou non, vous ne pouvez pas continuer à l'utiliser pour votre travail. Mais vous pouvez utiliser l'ancien ordinateur portable pour de nombreux p

Outil de mesure de vitesse d'avance CNC fabriqué à partir de ferraille : 5 étapes

Outil de mesure de la vitesse d'avance CNC fabriqué à partir de ferraille : Quelqu'un a-t-il déjà voulu mesurer la vitesse d'avance réelle sur une machine CNC ? Probablement pas, jusqu'à ce que les fraises soient intactes après un travail CNC… mais quand elles commencent à casser régulièrement, il est peut-être temps d'enquêter. Dans ce instructable vous ca

Thermomètre numérique multifonction : 5 étapes (avec photos)

Thermomètre numérique multifonction : cette instructable vous montrera comment créer une plate-forme multifonction avec un thermomètre, un chronographe (compte à rebours), un compte à rebours et un affichage lumineux. Il est également destiné à être une plate-forme pour d'autres capteurs analogiques ou toute autre fonction que vous pouvez