Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Motivation

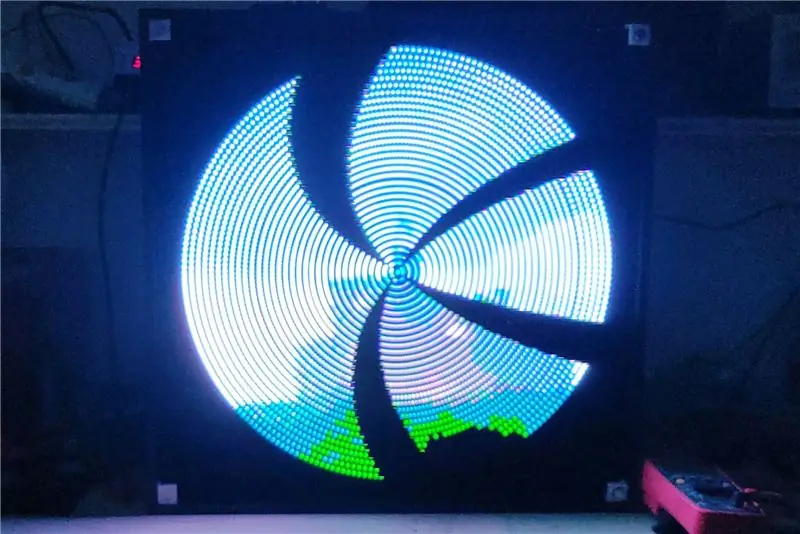

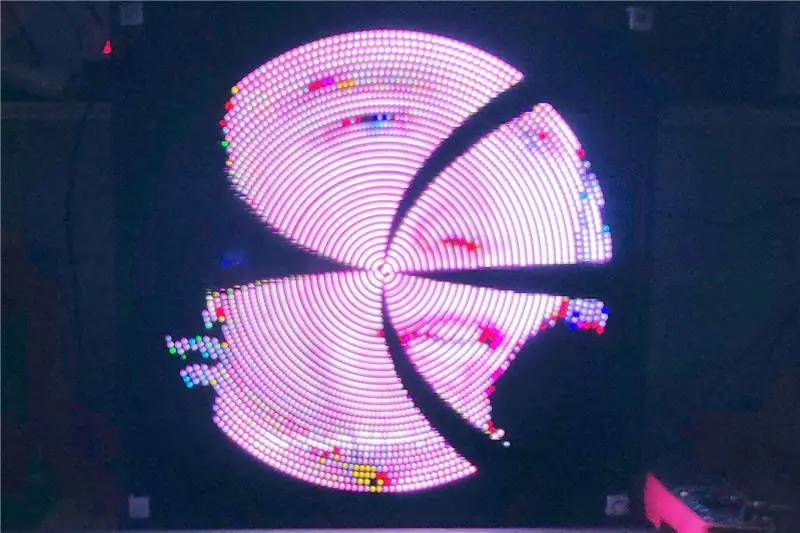

J'aime beaucoup les écrans POV (persistance de la vision) ! Ils sont non seulement intéressants à regarder, mais aussi un grand défi pour les développer. C'est une tâche vraiment interdisciplinaire. Vous avez besoin de beaucoup de compétences: mécanique, électronique, programmation et ainsi de suite !

J'ai toujours voulu construire le mien et le rendre aussi grand et aussi capable que possible. Il y a un an je l'ai fait ! C'était beaucoup de travail et très complexe à faire. J'aime ce genre de défis. Alors c'était sympa;-)

Maintenant, je veux aussi que vous en construisiez un vous-même. Vous pouvez prendre cela comme un guide pour développer le vôtre ou simplement suivre les instructions pour obtenir une copie de mon affichage POV. Je vais essayer de souligner tous les défis que j'ai dû surmonter pour faire le mien.

J'ai itéré sur ma conception pour la rendre aussi facile que possible à reconstruire. Il n'y a pas de composants CMS et tout devrait être soudable par les débutants. Ne vous méprenez pas, c'est toujours un très gros défi de tout mettre en place. Mais ça doit être faisable !

AVERTISSEMENT: ce projet contient des LED qui sont mises à jour à grande vitesse et qui déclenchent potentiellement des crises chez les personnes atteintes d'épilepsie photosensible

Comment ça marche?

Vous pouvez lire ici comment fonctionne un affichage POV en général.

Nous avons d'abord besoin d'une source qui diffuse un signal vidéo. Dans la conception originale, je l'ai fait via WIFI. J'ai écrit un programme pour capturer l'écran d'un ordinateur et envoyer ces données à un ESP8266 via WIFI. Le problème de cette approche est que l'ESP8266 était trop lent et que la bande passante WIFI était juste suffisante pour 16 FPS. Alors maintenant, nous utilisons un ESP32. Je pensais que tous les problèmes étaient résolus, mais il s'est avéré que l'ESP32 n'offre pas non plus plus de bande passante sur WIFI que l'ESP8266. L'ESP32 a cependant suffisamment de puissance de calcul pour décoder un flux vidéo. J'ai donc fini par envoyer des images JPEG via WIFI à l'ESP32. Par conséquent, l'ESP32 héberge un site Web. Sur ce site, vous pouvez sélectionner des images ou des vidéos et le site Web diffusera ensuite des fichiers JPEG vers l'ESP32. Le décodage JPEG nécessite beaucoup de mémoire, nous avons donc un problème là aussi. Mais ça marche pour le moment. Peut-être que je trouverai une meilleure solution plus tard.

Ensuite, nous devons contrôler les LED elles-mêmes. Pour que cela fonctionne, nous devons connaître la position exacte des LED à chaque instant. J'ai donc ajouté un capteur à effet Hall. A chaque rotation, il passe un aimant et permet ainsi la détection. Ensuite, nous mesurons le temps de rotation. Nous supposons que la prochaine rotation prendra le même temps. Nous pouvons donc calculer notre position. Ce processus est répété maintes et maintes fois. Pour contrôler les LED, nous utilisons un FPGA. On pourrait aussi utiliser un microprocesseur mais ce sera probablement trop lent. Les LED les plus externes doivent être rafraîchies environ 10 000 fois par seconde. Un FPGA est facilement à la hauteur de la tâche et le fera avec moins de gigue.

Si les LED doivent être mises à jour aussi souvent, nous avons également besoin de LED rapides. Dans ma conception originale, j'utilisais des LED APA102. Ils ont un taux de rafraîchissement d'environ 20KHz. J'ai essayé de me procurer des bandes LED avec ces LED mais le vendeur en ligne m'a envoyé des SK9822 et me disait que ce sont les mêmes (cela s'est produit deux fois…) Donc nous utiliserons le SK9822. Ils n'ont qu'un taux de rafraîchissement de 4,7 kHz, mais cela sera, espérons-le, suffisant. Ils ont également un protocole légèrement différent. Soyez juste conscient. Ainsi, l'ESP32 pousse les trames d'image vers le FPGA. Le FPGA contrôle alors les LED.

Maintenant, les LED n'ont plus qu'à tourner. Par conséquent, nous utilisons un moteur à courant continu. Ce moteur est contrôlé via un signal PWM provenant d'un ESP8266. L'ESP8266 est également connecté via WIFI à l'ESP32. Par conséquent, nous n'avons besoin que d'un seul capteur pour mesurer la vitesse de rotation. Dans la conception originale, j'en ai utilisé deux.

Plus d'informations sur le système peuvent être trouvées dans ma vidéo sur la conception originale.

Outils

J'ai utilisé les outils suivants:

- Imprimante 3D

- Fer à souder

- Colle chaude

- super colle

- Câble micro-USB

- Ciseaux

- Perceuse + perceuse à bois 3 4 8 et 12mm

- Tournevis

- Pince plate

- Coupante

- Pince à dénuder

- Fournitures de peinture

- Papier de verre

Commander

J'ai ouvert une boutique TINDIE. Vous pouvez donc acheter un kit si vous le souhaitez et m'aider à réaliser d'autres projets comme celui-ci;-)

SST

Comme toujours, tout ce que vous voyez ici est publié en open source.

Mises à jour

Il y a certaines choses que je veux améliorer à l'avenir:

-

Résolution couleur plus élevée de 12 bits à 24 bits => nous avons donc besoin d'un FPGA avec plus de RAM =>

Cmod A7, ils sont compatibles avec les broches:-)

- ESP32 avec PSRAM pour éviter les problèmes de mémoire

- Résoudre le problème de brosse…

Fournitures

Pièces sur mesure

Vous devez les commander ou commander un kit chez moi !

1 * PCB principal (les fichiers gerber se trouvent dans le dossier gerber main.zip)

1 * PCB du pilote de moteur (les fichiers gerber se trouvent dans le dossier gerber motor.zip)

4 * Corners 3D 1 Print (le fichier stl se trouve dans le dossier 3D corner.stl)

1 * Main PCB Holder 3D 3 Print (les fichiers stl se trouvent dans le dossier 3D holder1.stl, holder2.stl, holder3.stl)

1 * Brush Holder 3D 2 Print (les fichiers stl se trouvent dans le dossier 3D brush1.stl et brush2.stl)

Pièces standard

Attention, certains liens incluent des colis de 10 voire 100 pièces.

Bande LED 1m * SK9822 avec 144 LED/m

1 * Cmod S6 FPGA

1 * développement Geekcreit 30 broches ESP32

1 * Geekcreit D1 mini V2.2.0 ESP8266

4 * 74HCT04

5 * CC-CC 5V 4A

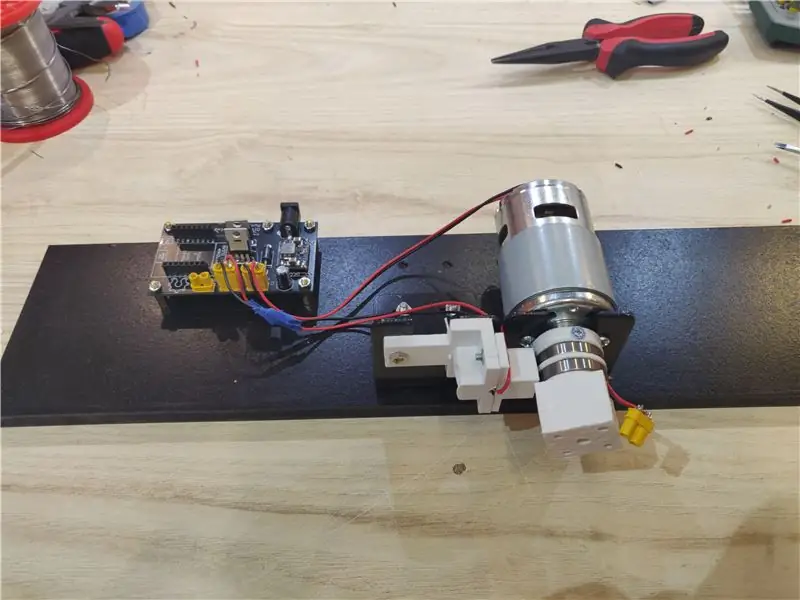

1 * moteur à courant continu 775

44 * 100nf 50V

9*220uf 16V

10 * Aimant Néodyme 10mmx2mm

1 * capteur à effet Hall

2 * Bruches Carbone Dremel 4000

2 * balais de charbon moteur

2 * roulements 6803ZZ

2 * support moteur 775

2 * prise CC 5,5 x 2,1 mm

1 * alimentation

1 * bouton 8mm

2 * XT30PB Plug Mâle et Femelle PCB

2 * XT30 Plug Câble Mâle et Femelle

Résistance 2 * 130Ohm 1/4W

2 * MOSFET IRF3708PBF

2 * 1N5400

1 * en-tête de broche à une rangée

1 * en-tête féminin

1 * câble 30AWG

1 * câble 22AWG

Quincaillerie

1 * MDF 500 mm x 500 mm x 10 mm

1 * MDF 100 mm x 500 mm x 10 mm

4 * MDF 200 mm x 510 mm x 10 mm

1 * verre acrylique 500mm x 500mm x 2mm

12 * Coin en métal 40mm x 40mm x 40mm

40 * Vis à bois 3mm x 10mm

Entretoise 6 * M3 12 mm

Vis M3 et M4

3m * Câble 2.5mm2 fil simple/rigide

Peinture noire pour le bois MDF

Temps de construction: ~ 10 heures

Coût de construction: ~ 300€

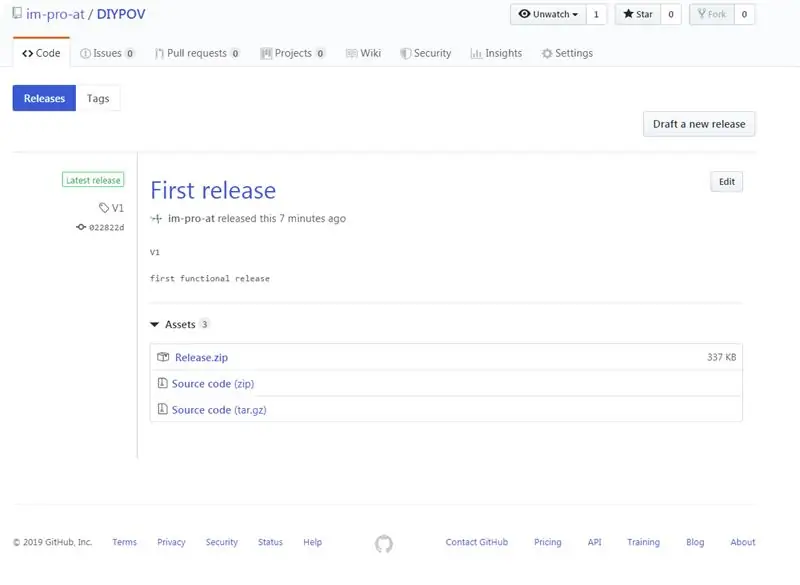

Étape 1: Télécharger des fichiers

Pour commencer, nous devons d'abord télécharger tout ce qui est nécessaire pour ce projet.

Accédez à la page de publication du référentiel ici.

Téléchargez ensuite Release.zip à partir de la dernière version et décompressez-le sur votre ordinateur.

Chaque fois que je fais référence à un fichier dans ce instructibles, vous le trouverez là;-)

Étape 2: programmer le micrologiciel

Étape 2.1: programmer le FPGA

Pour programmer le FPGA, nous devons installer un logiciel de Xilinx:

Pour Windows 10, vous devez installer: ISE Design Suite pour Windows 10 (~7 Go)

Pour Windows 7 ou XP, vous pouvez installer: Lab Tools (~1 Go)

Après l'installation, ouvrez ISE iMPACT et cliquez sur "Non" si demandé et également sur "Annuler" pour un nouveau formulaire de projet. Connectez la carte FPGA Cmod S6 et attendez que les pilotes s'installent. Double-cliquez sur l'analyse des limites. Ensuite, faites un clic droit sur la nouvelle fenêtre et choisissez "Initialiser la chaîne". Cliquez à nouveau sur "Non" et fermez le nouveau formulaire. Maintenant, vous devriez voir un symbole "SPI/BPI", double-cliquez dessus. Choisissez le fichier "SPIFlash.mcs". Dans le nouveau formulaire, choisissez "SPI PROM" et "S25FL128S" et Data Width "4". Cliquez sur OK". Ensuite, cliquez une nouvelle fois sur le symbole "FLASH". Il devrait être vert maintenant. Appuyez ensuite sur "Programme". Cliquez sur "OK" sur le nouveau formulaire et attendez. Cela peut prendre quelques minutes.

Bravo, le FPGA est prêt;-) Vous pouvez à nouveau le débrancher !

Étape 2.2: Programmer ESP32

Installez le noyau esp32 sur l'ID Arduino, vous pouvez suivre ce tutoriel. La version 1.0.2 est recommandée.

Bibliothèques nécessaires:

- AutoPID par Ryan Downing V1.0.3 (peut être installé sur le gestionnaire de bibliothèque)

- ArduinoWebsockets de Gil Maimon, modifié par mes soins (téléchargez le fichier zip et installez-le)

Ouvrez le fichier povdisplay.ino dans le dossier povdisplay.

Choisissez sous carte outils: "DOIT ESP32 DEVKIT V1". Laissez les autres paramètres tels quels.

Connectez la carte esp32 via USB et téléchargez le programme.

Étape 2.3: Programmer ESP8266

Installez le noyau ESP8266 sur l'ID Arduino, vous pouvez suivre ce tutoriel.

Aucune bibliothèque nécessaire !

Ouvrez le fichier motordrive.ino dans le dossier motordrive.

Choisissez sous Tools Board: "Generic ESP8266 Module". Laissez les autres paramètres tels quels.

Connectez la carte esp8266 via USB et téléchargez le programme.

Étape 3: Souder les PCB

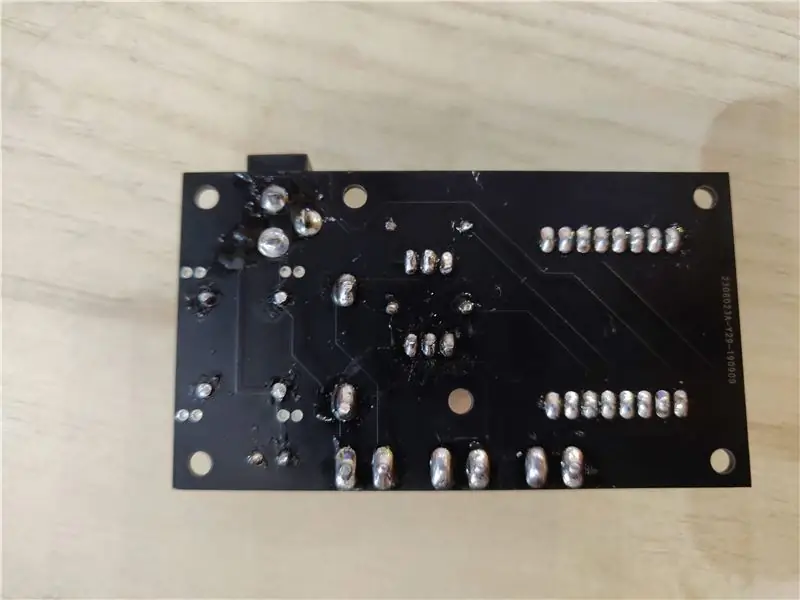

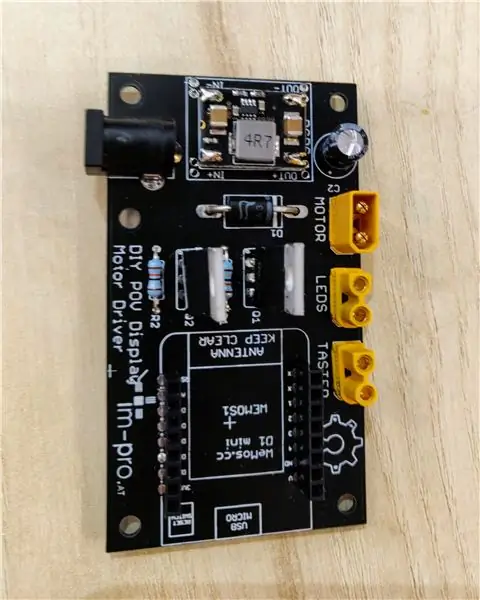

ÉTAPE 3.1 PCB du pilote de moteur à souder

Les composants suivants sont soudés:

-

WEMOS1 (Geekcreit D1 mini V2.2.0 ESP8266)

- Soudez les en-têtes des broches à la carte WEMOS

- Soudez les connecteurs femelles sur le PCB

-

CCCC (CC-CC 5V 4A)

- Utilisez 4 broches pour former l'en-tête des broches et soudez le convertisseur DC-DC directement à la carte

- Attention à l'orientation, elle doit correspondre à la sérigraphie

- CN1 (prise CC 5,5 x 2,1 mm)

-

1N5400

Attention à l'orientation, le trait blanc sur la diode doit être du même côté que le trait sur la sérigraphie

-

220u (220uf 16V)

Attention à l'orientation, la ligne blanche doit être à l'opposé du plus sur la sérigraphie

- R1 et R1 (Résistance 130Ohm 1/4W)

-

Q1 et Q2 (MOSFET IRF3708PBF)

Attention à l'orientation, le dos en métal doit être du côté avec le trait épais sur la sérigraphie

-

MOTEUR (Prise PCB femelle XT30PB)

Attention à l'orientation, le bout rond doit être du côté marqué sur la sérigraphie

-

LEDS et TASTER (XT30PB Plug Male PCB)

Attention à l'orientation, le bout rond doit être du côté marqué sur la sérigraphie

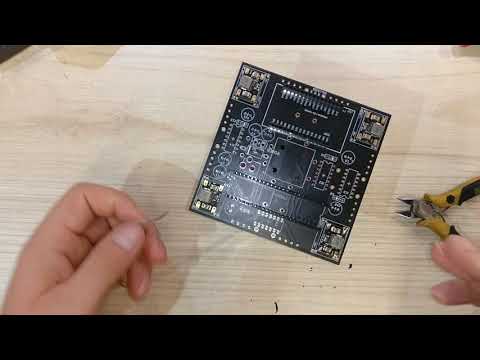

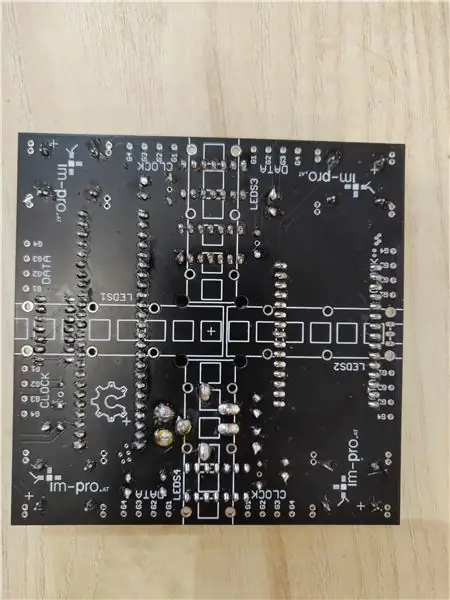

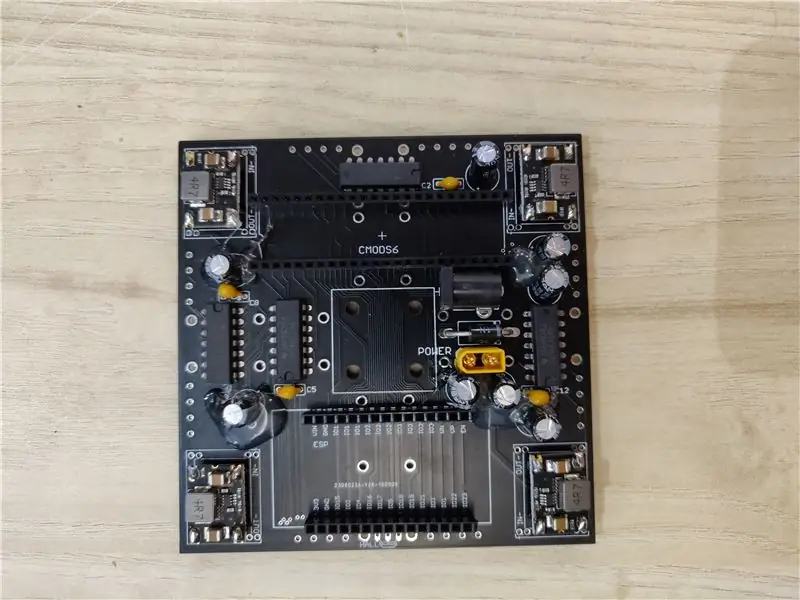

ÉTAPE 3.2 Souder le PCB principal

Les composants suivants sont soudés:

-

CMODS6 (FPGA Cmod S6)

Il devrait y avoir des en-têtes de broches inclus. Soudez-les sur le PCB

-

ESP (développement Geekcreit 30 broches ESP32)

Utilisez des connecteurs femelles et soudez-les sur le PCB

-

DCDC1 - DCDC4 (DC-DC 5V 4A)

- Utilisez 4 broches de l'embase et soudez le convertisseur DC-DC directement à la carte

- Attention à l'orientation, elle doit correspondre à la sérigraphie

- POWER_TEST (prise CC 5,5 x 2,1 mm)

-

D1 (1N54000)

Attention à l'orientation, le trait blanc sur la diode doit être du même côté que le trait sur la sérigraphie

-

ALIMENTATION (prise PCB femelle XT30PB)

Attention à l'orientation, le bout rond doit être du côté marqué sur la sérigraphie

-

C1, C3, C4, C6, C7, C9, C10, C11 (220uf 16V)

Attention à l'orientation, la ligne blanche sur le condensateur doit être à l'opposé du plus sur la sérigraphie

- C2, C5, C8, C12 (100nf 50V)

-

IC1 - IC4 (74HCT04)

Veillez à aligner la découpe du CI avec le marquage sur la sérigraphie

ÉTAPE 3.3 Colle chaude

Le PCB principal tournera très rapidement. Nous devons donc coller les condensateurs (C1, C3, C4, C6, C7, C9, C10, C11) sur le PCB pour éviter tout problème. Utilisez simplement une colle chaude pour cela.

Étape 4: préparer les bandes

ÉTAPE 4.1 Couper la bande en morceaux

Retirez la protection contre l'eau avec des ciseaux.

Nous avons besoin de quatre WING et chaque aile contient quatre groupes. Une WING est spéciale, elle a une LED de plus que les autres.

AILE 1:

- G1: 5 LED (groupe le plus externe)

- G2: 6 LED

- G3: 8 LED

- G4: 14 LED

AILE2 - AILE4:

- G1: 5 LED (groupe le plus externe)

- G2: 6 LED

- G3: 8 LED

- G4: 13 LED

Par conséquent, nous avons besoin de 129 LED et notre bande en a 144 donc nous avons une certaine tolérance pour une mauvaise coupe;-) Dans le pire des cas, vous pouvez souder la coupe.

Coupez aussi centré que possible entre les LED.

ÉTAPE 4.2 Souder les câbles à la bande LED

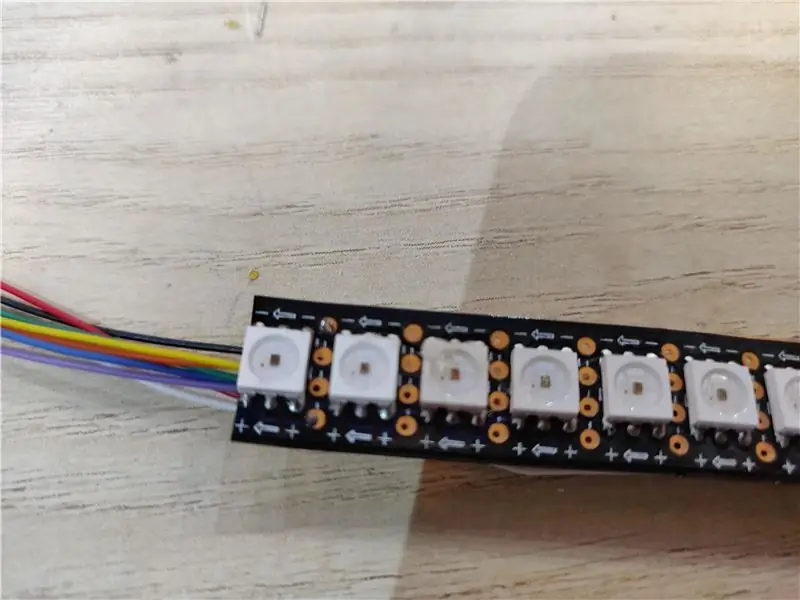

Sur chacun des segments de bande LED, soudez deux fils 30AWG sur l'horloge et la broche de données. Ce sont les deux broches du milieu. Attention à bien les souder sur l'entrée de la bande LED. Normalement, les flèches indiquent la direction du flux de données. Les câbles doivent mesurer environ un demi-mètre de long

Coupez tout de l'autre côté de la bande pour éviter un court-circuit entre les broches de données et d'horloge des différents groupes lorsque nous assemblons les WING.

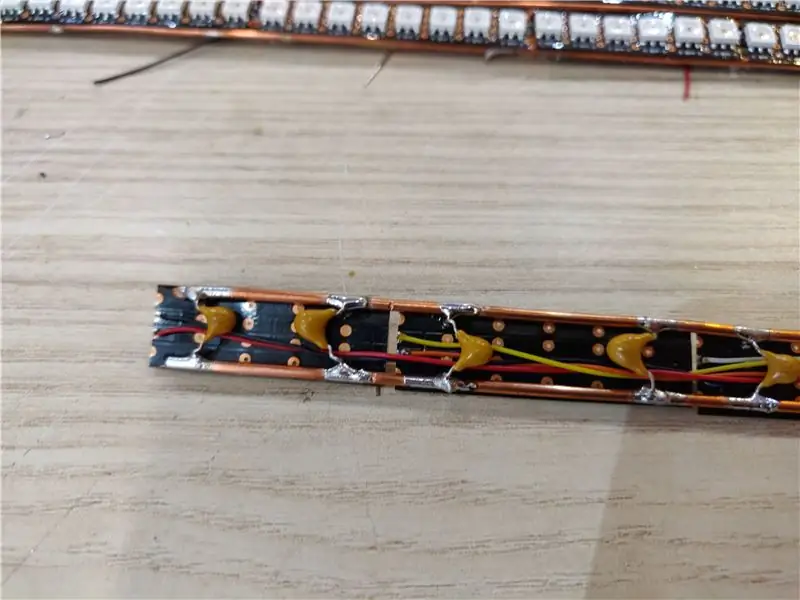

ÉTAPE 4.3 Condensateurs à souder

Sur chaque groupe, soudez deux condensateurs (100nf 50V) à l'arrière des segments de bande LED à chaque extrémité. Pour G4, soudez également un au milieu. Les câbles doivent passer sous les condensateurs pour laisser un peu d'espace mais pas trop.

ÉTAPE 4.4 Assembler les WING

Pour chaque WING, faites passer les fils de G1 à G2, puis ces fils à travers G3 et de même avec G4.

ÉTAPE 4.4 Soudez les groupes ensemble

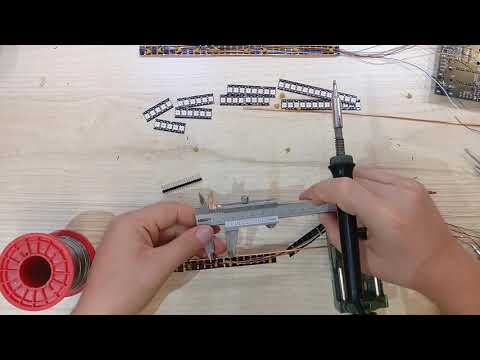

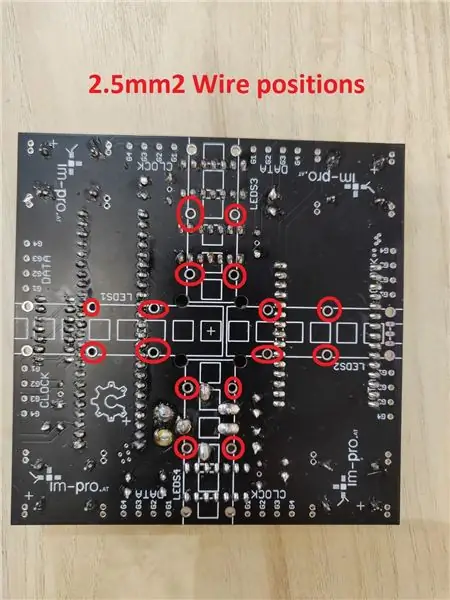

Maintenant, nous avons besoin du câble en cuivre (câble 2.5mm2 fil simple/rigide). Coupez-le en huit morceaux d'environ 30 cm de long. Dénudez l'isolant de tous les fils. Redressez les câbles autant que possible. Vous pouvez fixer une extrémité dans une pince à vis et tenir l'autre avec une pince plate, puis frapper la pince avec un marteau.

Fixez le câble sur un côté pour faciliter son utilisation. Puis soudez-y le premier groupe. Alignez le segment de bande LED avec le câble et soudez-le d'un côté aux deux condensateurs. Le câble doit reposer à plat sur la bande LED. Continuez avec le groupe suivant. Attention à ce que la distance entre deux groupes de LED soit également de 7mm. En fin de compte, toutes les LED devraient avoir le même écart entre elles. Continuez avec les deux autres groupes. Sur le dernier groupe, soudez les trois condensateurs au fil.

Coupez ensuite le câble à l'extrémité. Continuez avec un autre câble de l'autre côté de la bande.

La première WING est maintenant terminée ! Faites de même pour les trois autres ailes.

ÉTAPE 4.5 Plier les condensateurs

Il suffit de les plier tous pour affiner les bandes.

Étape 5: souder les bandes sur le PCB principal

ÉTAPE 5.1 Vérifier la polarisation

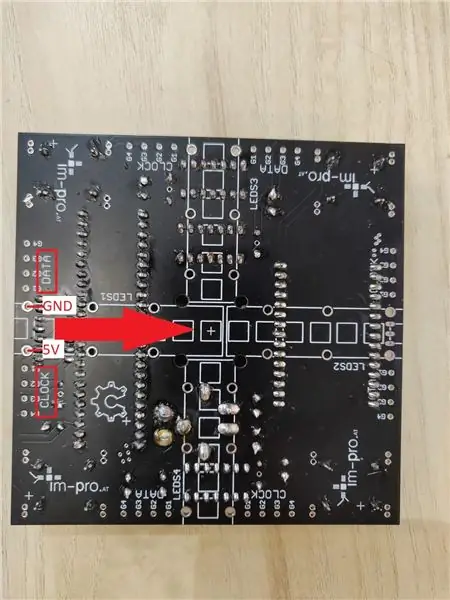

Nous devons d'abord connaître la polarisation de la bande LED. En d'autres termes: où 5 V et la masse sont relatifs au PCB. Cela dépend vraiment de la bande LED que vous avez et peut être n'importe où.

Tenez une WING sur le PCB principal. Les flèches sur la bande LED doivent pointer vers le centre du PCB. Maintenant, regardez si 5V est du côté DATA ou CLOCK des broches.

Si le 5V est du côté DATA, vous êtes bon et vous pouvez utiliser le cuivre de 2,5 mm2 pour souder la bande LED directement sur le PCB.

Sinon, vous devez utiliser un câble 22AWG pour rayer les deux côtés. Par conséquent, soudez le câble à la bande LED et rayez les côtés gauche et droit et soudez-le au PCB.

ÉTAPE 5.2 Souder câble 2,5 mm2

Utilisez le reste du câble en cuivre de 2,5 mm2 et dénudez le tout. Soudez-les sur la face supérieure du PCB. Coupez le fil soudé à la même hauteur environ 1cm.

ÉTAPE 5.3 Souder la première WING

Utilisez l'AILE la plus longue et positionnez-la sur le PCB (LED1) comme indiqué sur l'écran en soie. Soudez-le aux fils de 2,5 mm2. Faites des connexions vraiment solides, cela verra beaucoup de force pendant la rotation ! Connectez ensuite les câbles du groupe 1 aux données G1 et à l'horloge G1.

N'oubliez pas de souder la connexion électrique comme décrit ci-dessus.

Connectez l'ESP32 et le FPGA (48 et 1 est sur le côté marqué) et alimentez la carte avec l'alimentation.

Les LED les plus externes devraient clignoter en bleu maintenant (cela peut prendre jusqu'à 40 secondes). Sinon, vérifiez si vous avez bien connecté CLOCK et DATA.

ÉTAPE 5.4 Capteur à effet Hall

Soudez une embase femelle (avec trois broches) au Hall. Plus tard, nous y connecterons le capteur.

Soudez le capteur (capteur à effet Hall) à une embase mâle. Les liaisons avec le capteur et la tête de broche doivent être d'environ 25 mm.

ÉTAPE 5.5 Continuer avec le reste des AILES

Pour LEDs2 - LEDs4 == WING2 - WING4 faire le même processus qu'avec WING1.

De temps en temps, alimentez le PCB et vérifiez si tout clignote. Le motif commence par la led la plus extérieure et va vers l'intérieur et recommence.

ÉTAPE 5.6 Équilibre

Essayez d'équilibrer le PCB principal au milieu avec un objet pointu. Si un côté pèse plus, essayez d'ajouter de la soudure de l'autre côté. Il n'a pas besoin d'être parfait, mais trop de déséquilibre entraînera plus tard beaucoup de vibrations pendant le fonctionnement, ce qui peut entraîner des problèmes mécaniques.

Étape 6: Première peinture

Étape 6.1: percer

Nous devons percer des trous:

Sur le panneau MDF 500*500, nous avons besoin de deux trous. Regardez le fichier drill_wood_500_500.pdf et percez les trous selon le plan.

Sur le panneau MDF 500*100, nous avons besoin de beaucoup de trous. Imprimez donc le fichier drill_wood_500_100_A4.pdf et alignez-le sur la planche. Il suffit de percer là où les trous sont marqués sur le papier.

Étape 6.2: peinture

Peignez un côté de chaque bois. Pour le panneau MDF 500 x 500, c'est le côté sur lequel vous avez percé.

Peignez les deux faces du bois 100x500.

Vous pouvez également peindre les coins métalliques en noir. ça ira mieux;-)

Le reste nous sera peint lorsque nous aurons tout assemblé (l'extérieur de la boîte).

Étape 7: Assemblage mécanique

Étape 7.1 Monter la carte PCB du pilote de moteur

Le PCB est monté sur la carte MDF 100 x 500. Utilisez les entretoises (entretoise M3 12 mm) et quelques vis et écrous m3.

Étape 7.2 Supports de montage

Montez les deux supports (Motor Mount 775) sur le panneau MDF 100 x 500 avec des vis M4.

Étape 7.3 Préparer le support

Les deux blocages (Roulements 6803ZZ) doivent être désactivés. Nous avons juste besoin des deux anneaux extérieurs.

Soudez les fils 22AWG sur chacun des anneaux. Un noir et un rouge.

Prenez les pièces imprimées en 3D Holder et assemblez-les.

Mettez les sept écrous M3 dans leurs trous respectifs et faites glisser la bague avec le fil rouge d'abord sur le support, puis l'entretoise et enfin la bague avec le fil noir. Ajoutez la troisième pièce sur le dessus et insérez les vis.

Coupez les deux fils à une distance de 2 cm et soudez le jeck (câble mâle fiche XT30) dessus. Le câble noir va du côté courbé.

Étape 7.4 Monter le moteur

Vissez le moteur (DC Motor 775) sur le support moteur au milieu de la planche MDF 100 x 500.

Montez le support sur le moteur et vissez-le fermement.

Étape 7.5 Installer les brosses

J'avais prévu d'utiliser une brosse Dremel (Carbon Brushes Dremel 4000). Nous avons besoin d'utiliser un autre charbon (balais de charbon moteur) car le charbon pour les balais Dremel a une résistance trop élevée. J'ai oublié cela dans le processus de développement. Nous utilisons donc les brosses du moteur et les polonons à la taille des brosses dremel.

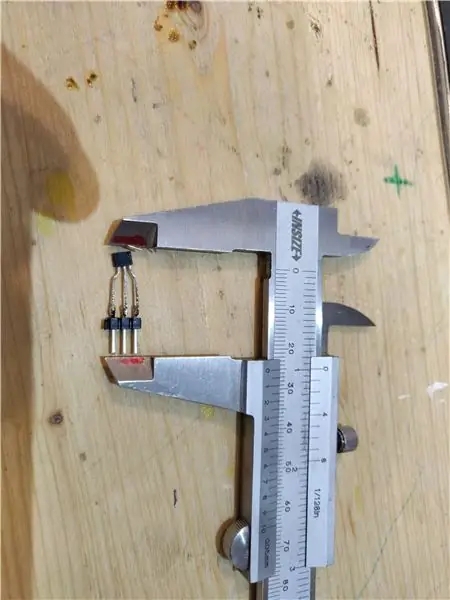

Couper le fil de la brosse du moteur à 5 mm du charbon.

Ensuite, nous utilisons du papier de verre pour couper le charbon aux dimensions suivantes: 8,4 x 6,3 x 4,8 mm

Un côté de la brosse du moteur mesure 6,1 mm, nous n'avons donc besoin de poncer que deux côtés.

Vous pouvez essayer s'il glisse facilement dans le porte-balais, alors c'est bon.

Essayez également de poncer une courbe sur le dessus pour améliorer la connexion aux anneaux métalliques.

Soudez un fil 22AWG au charbon pour les deux charbons. Utilisez un fil rouge et un fil noir. Insérez le ressort de la brosse dremel.

Insérez les balais dans le porte-balais. La brosse avec le fil rouge va dans le haut. Le dessus du support est un peu plus épais. Veillez à ce que les deux ressorts ne se touchent pas.

Montez le support sur la base avec des écrous et des vis m3.

Montez la base du porte-balais sur le second support de moteur contreventé. Utilisez les vis et écrous M4 fournis avec le support.

Le moteur doit pouvoir tourner librement.

Guidez les deux fils entre les deux supports.

Coupez les deux fils à une longueur pour qu'ils puissent juste atteindre le PCB et soudez le jeck (câble mâle XT30 Plug) dessus. Le câble noir va du côté incurvé.

Souder deux fils 22AWG aux moteurs et les couper à distance pour atteindre facilement le PCB et y souder le jeck (câble femelle fiche XT30). Le câble noir va du côté incurvé.

Étape 8: Terminer

Conseillé:

Objectif macro bricolage avec AF (différent de tous les autres objectifs macro bricolage): 4 étapes (avec photos)

Objectif macro bricolage avec AF (différent de tous les autres objectifs macro bricolage) : j'ai vu beaucoup de gens fabriquer des objectifs macro avec un objectif de kit standard (généralement un 18-55 mm). La plupart d'entre eux sont un objectif juste collé sur l'appareil photo à l'envers ou l'élément avant retiré. Il y a des inconvénients pour ces deux options. Pour le montage de l'objectif

Une station d'accueil pour iPod K'nex pour tous les âges ! : 3 étapes

Une station d'accueil pour iPod K'nex pour tous les âges ! : À l'ère de l'ennui du bricolage et des iPods, j'ai décidé de créer une nouvelle station d'accueil k'nex pour mon mini, mais aussi pour le nouveau Nano de ma mère. Apparemment, j'ai "accidentellement"; cassé le dock précédent que j'ai fait ([https://www.instructables.com/id/K'Nex-Ipod-Mini-And

Adaptateur Bluetooth DIY pour TOUS les écouteurs : 11 étapes (avec photos)

Adaptateur Bluetooth DIY pour TOUS les écouteurs : Je me suis récemment procuré un joli casque. Il avait une qualité audio impressionnante et même une suppression du bruit, ce qui est parfait pour étudier. C'était juste un échec - en l'utilisant, je me sentais ancré par le fil audio embêtant. Maintenant, je voulais vraiment un sans fil, il

Bandeaux lumineux de couronne de fleurs pour les festivals de musique d'été, les mariages, les occasions spéciales : 8 étapes (avec photos)

Bandeaux lumineux à couronne de fleurs pour les festivals de musique d'été, les mariages et les occasions spéciales : illuminez la nuit avec un magnifique bandeau à fleurs LED ! Parfait pour tous les mariages, festivals de musique, bals de finissants, costumes et occasions spéciales ! Kits avec tout ce dont vous avez besoin pour créer le vôtre bandeau lumineux sont maintenant disponibles dans le magasin Wearables Workshop

Hack Canon EOS 300D pour confirmer la mise au point avec tous les objectifs, de manière permanente. : 5 étapes (avec photos)

Hack Canon EOS 300D pour confirmer la mise au point avec tous les objectifs, de manière permanente. : Eh bien, vous pouvez le faire facilement en utilisant divers adaptateurs à puce pour plusieurs montures d'objectif - mais que diriez-vous de modifier de façon permanente votre appareil photo pour faire de même et éviter de payer un supplément pour plusieurs adaptateurs ? J'adore mon 300D mais je n'ai pas d'objectif EF/S