Table des matières:

- Fournitures

- Étape 1: imprimer les pièces

- Étape 2: préparer le panneau d'entrée-sortie

- Étape 3: préparer le volant, le bouton et le rotor du commutateur rotatif

- Étape 4: Préparez le Rotary Switch Top

- Étape 5: préparer le moteur et le support de moteur

- Étape 6: Remplir le corps du commutateur rotatif

- Étape 7: Fixez le corps RS au panneau d'entrée-sortie décimal

- Étape 8: câblez le commutateur rotatif sur le panneau d'entrée-sortie décimale

- Étape 9: Fixez le moteur et le support de moteur

- Étape 10: Installez le rotor du commutateur rotatif

- Étape 11: Fixez le haut du commutateur rotatif

- Étape 12: Reliez le solénoïde et le support du moteur

- Étape 13: câbler le moteur, le solénoïde et le relais

- Étape 14: Tester

- Étape 15: Réflexions finales

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

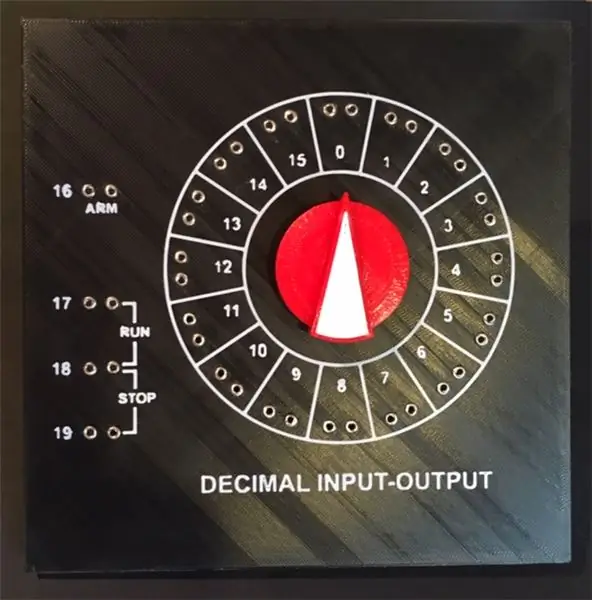

Il s'agit de la suite promise à mon Minivac 601 Replica (Version 0.9) Instructable. C'est arrivé plus vite que prévu et je suis assez content du résultat. Le panneau d'entrée-sortie décimal décrit ici est un remplacement instantané de la version manuelle décrite dans la version 0.9 Instructable. Comme le titre l'indique, il ajoute la fonction motorisée au commutateur rotatif à seize positions. Comme avec le Minivac 601 d'origine, cela est réalisé à l'aide d'une implémentation d'entraînement par friction. Voici une vidéo du Rotary Switch motorisé en action:

La nouvelle conception commence par un commutateur rotatif plus robuste utilisant de vrais roulements pour un fonctionnement beaucoup plus fluide. L'un des problèmes avec la conception précédente était que les tolérances sur le commutateur lui-même étaient assez lâches. En conséquence, le moteur nécessitait trop de couple pour tourner correctement l'interrupteur.

De plus, avec la nouvelle conception basée sur le solénoïde, le moteur n'est engagé que lorsqu'il est actif. Lorsqu'il n'est pas utilisé, il est détaché de l'interrupteur, ce qui permet une grande "sensation" lors de l'utilisation manuelle de l'interrupteur.

Fournitures

Pour ce Instructable, en plus des pièces imprimées en 3D, vous aurez besoin des éléments suivants:

- 1 courroie ronde en uréthane de 4 mm - environ 300 mm requis (Amazon)

- 2 roulements à billes à flasque double blindage F684ZZ 4x9x4 mm (Amazon)

- 1 solénoïde 12V Uxcell a14032200ux0084 (Amazon)

- 1 moteur de réduction de vitesse Yosoo Micro DC 12V (Amazon)

- 2 boulons M3 x 10 mm avec écrous

- 8 boulons M3 x 8 mm avec écrous

- 2 boulons M3 x 6 mm

- 4 vis M2 x 6 mm

- 1 petit morceau de tuyau en caoutchouc avec un diamètre intérieur d'environ 7 mm et un diamètre extérieur d'environ 10 mm

- 1 Relais de signal DPDT 12 V à usage général - Numéro de référence Digi-Key 399-11029-5-ND

- 16 commutateurs Reed - Numéro de référence Digi-Key 2010-1087-ND

- 19 disques magnétiques - 6 mm (diamètre) x 3 mm (hauteur)

- 1 longueur 85 mm de corde à piano 4 mm

- 1 longueur de 65 mm de corde à piano de 0,8 mm

Étape 1: imprimer les pièces

Résolution d'impression:.2 mm

Remplissage: 20 %

Périmètres: 5 (Tous les trous des panneaux supérieurs doivent être très « robustes » pour supporter la soudure des pièces.)

Filament: AMZ3D PLA en noir et blanc pour le panneau, toutes les couleurs peuvent être utilisées pour les pièces intérieures

Remarques: toutes les pièces ont été imprimées en PLA sans supports. Les pièces suivantes sont requises pour ce Instructable:

- 1 panneau d'entrée-sortie décimal MV601

- 1 roue de moteur d'entraînement par friction MV601

- 1 support moteur MV601

- 1 corps RS

- 1 volant moteur RS

- 3 Joint RS

- 1 bouton RS

- 1 rotor RS

- 1 haut RS

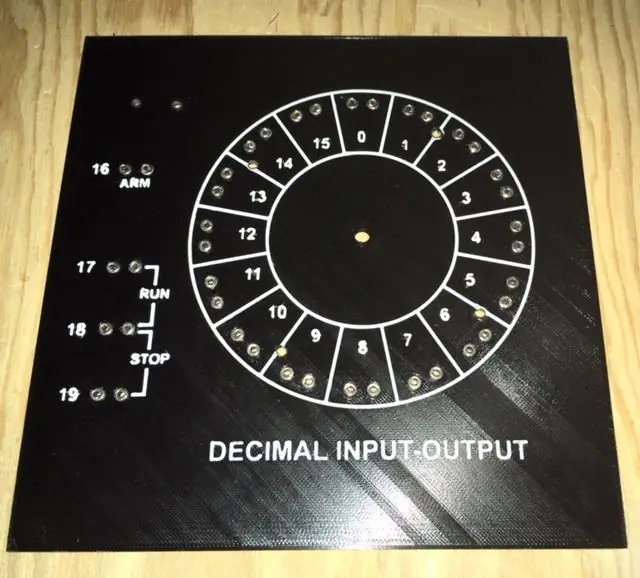

Étape 2: préparer le panneau d'entrée-sortie

En suivant les instructions de l'étape 3 de la réplique Minivac 601 (version 0.9) Instructable, ajoutez les rivets et les cosses à souder au panneau d'entrée-sortie.

En plus de l'étape 6:

Préparez les cosses à souder en faisant pivoter chaque paire de cosses sur le panneau principal l'une vers l'autre (en utilisant le rivet comme pivot) jusqu'à ce que les grands trous s'alignent les uns avec les autres. Pliez soigneusement les extrémités des ergots alignés de quelques degrés (une petite pince à bec effilé convient bien pour cela). Utilisez les photos ci-dessus pour déterminer l'orientation optimale pour chaque cosse.

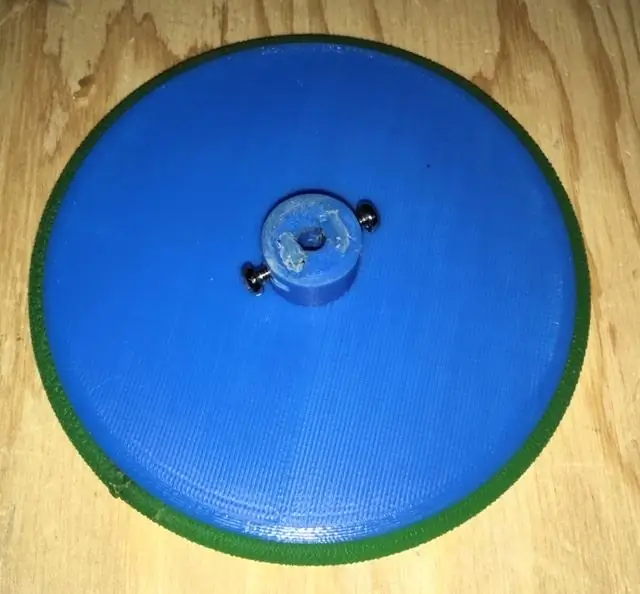

Étape 3: préparer le volant, le bouton et le rotor du commutateur rotatif

Poussez six des écrous M3 dans les fentes sur le dessus du volant et du rotor, et le bas du bouton. Vissez les boulons M3 x 8 mm des côtés dans ces écrous jusqu'à ce qu'ils atteignent juste le trou de l'arbre pour servir de vis de réglage. À ce stade, j'ai utilisé un stylo 3D pour remplir les fentes avec du filament, en maintenant fermement les écrous. Vous pouvez faire la même chose avec un peu de colle chaude.

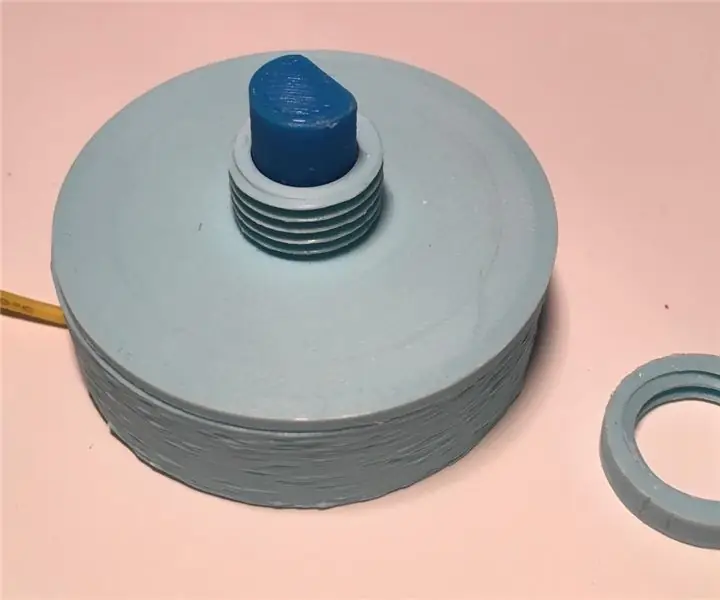

Coupez une longueur de courroie ronde en uréthane de 4 mm juste quelques mm plus courte que la circonférence du volant d'inertie. À l'aide d'une bougie, chauffez les extrémités du cordon jusqu'à ce qu'elles fondent, puis joignez rapidement les deux extrémités. Tenez les extrémités jointes ensemble pendant environ 30 à 60 secondes pendant que le plastique refroidit, en essayant de les garder aussi alignées que possible. Il existe de nombreuses bonnes vidéos YouTube sur la façon de procéder. Étirez votre nouveau " joint torique " en caoutchouc sur le volant dans la rainure autour du bord comme sur l'image ci-dessus.

Insérez deux disques magnétiques dans la partie inférieure du rotor RS. Il est très important que la polarité des aimants qui seront au bas du disque RS Rotor soit à l'opposé de la polarité des aimants fixés dans le RS Body. En d'autres termes, ils devraient attirer ! Insérez également un disque magnétique dans le trou sur le côté du rotor. Utilisez un peu de colle si nécessaire pour fixer ces aimants en place.

Faites glisser une longueur de 85 mm de corde à piano de 4 mm dans l'arbre du rotor. Laissez environ 18 mm dépasser du bas du rotor comme illustré ci-dessus. Serrez les vis de réglage sur l'arbre. Ne pas trop serrer.

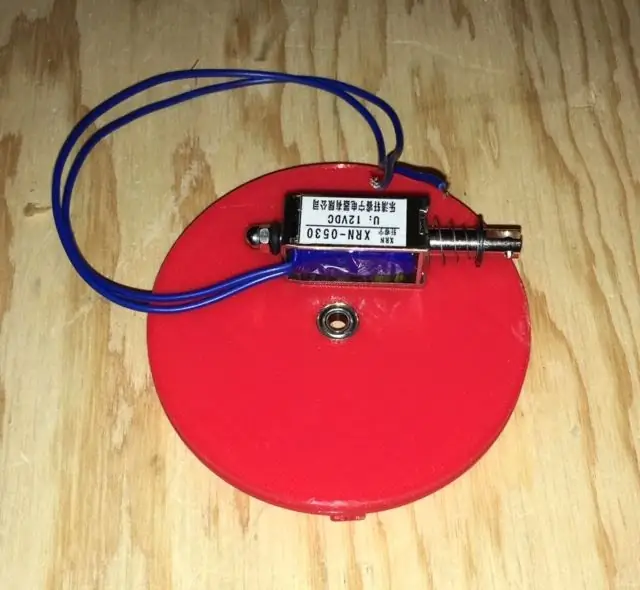

Étape 4: Préparez le Rotary Switch Top

Depuis l'intérieur de la partie supérieure du commutateur rotatif, enfoncez l'un des roulements à billes à bride dans le trou central. S'il est correctement installé, il doit être affleurant à la fois à l'intérieur et à l'extérieur du corps RS.

À l'extérieur, fixez le solénoïde 12 V au haut du commutateur rotatif à l'aide de deux boulons M3 x 6 mm, des trous fournis et des trous filetés dans le solénoïde lui-même. Voir l'image ci-dessus.

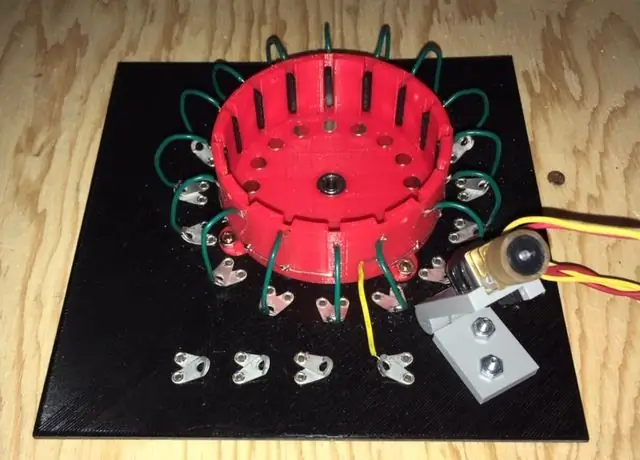

Étape 5: préparer le moteur et le support de moteur

Faites glisser la roue du moteur d'entraînement par friction sur l'arbre du moteur de réduction de vitesse 12 V. Il doit être bien ajusté. Une fois en place, coupez une longueur de 9 mm de tuyau en caoutchouc de taille appropriée et étirez-le sur la roue du moteur qui vient d'être ajoutée. Cela devrait fournir beaucoup de traction.

Soudez quelques fils sur les fils au bas du moteur. Attention celles-ci sont assez délicates.

À l'aide de quelques petites attaches zippées, fixez le moteur au support de moteur dans la fente prévue comme sur l'image ci-dessus.

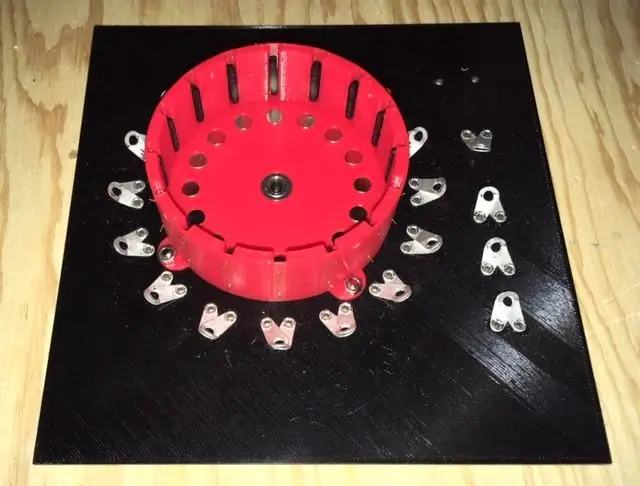

Étape 6: Remplir le corps du commutateur rotatif

Poussez d'abord l'autre roulement à billes à bride dans le trou central du corps RS de l'intérieur. S'il est correctement installé, il doit être affleurant à la fois à l'intérieur et à l'extérieur du corps RS. Le mien était bien ajusté et n'avait pas besoin de colle pour rester en place.

Insérez les seize commutateurs à lames dans les fentes autour du corps RS. Les broches des interrupteurs doivent passer facilement à travers les trous de l'intérieur vers l'extérieur du corps et peuvent être soigneusement pliées de l'extérieur pour maintenir l'interrupteur en place.

Insérez seize disques magnétiques dans le corps RS. Assurez-vous que la polarité des seize aimants est la même. Vous pouvez utiliser un peu de colle pour les retenir s'ils ne s'accrochent pas suffisamment d'eux-mêmes. Ils doivent affleurer le fond intérieur du corps RS lorsqu'ils sont insérés.

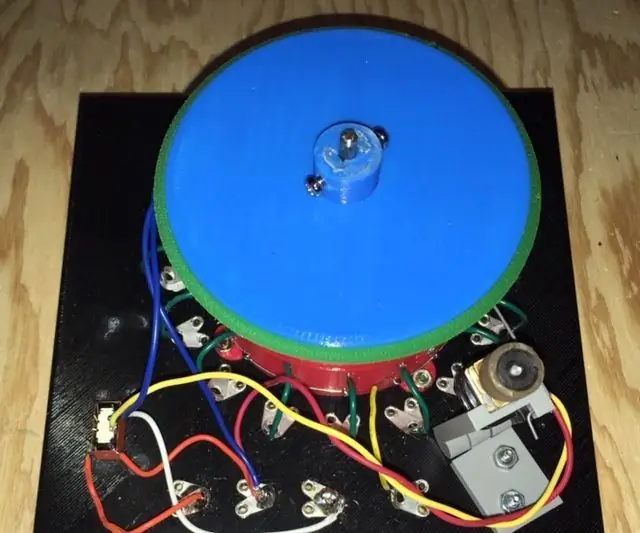

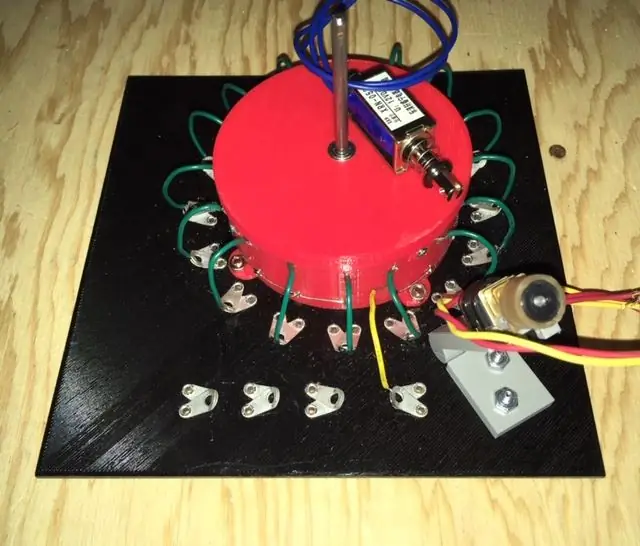

Étape 7: Fixez le corps RS au panneau d'entrée-sortie décimal

À l'aide de quatre boulons et écrous M3 x 8 mm, fixez le corps RS à l'arrière du panneau d'entrée-sortie comme indiqué sur l'image ci-dessus.

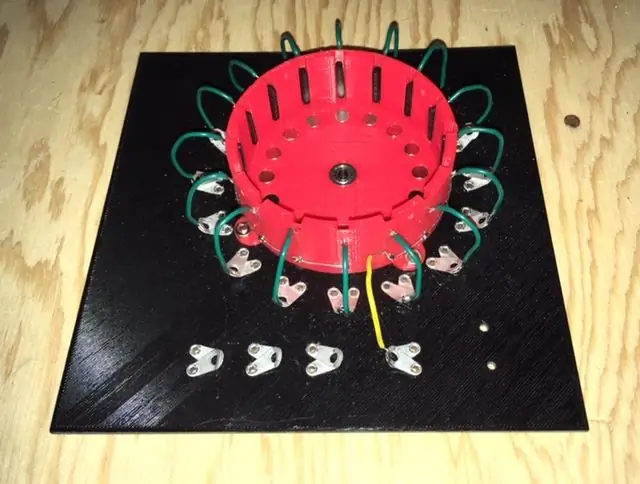

Étape 8: câblez le commutateur rotatif sur le panneau d'entrée-sortie décimale

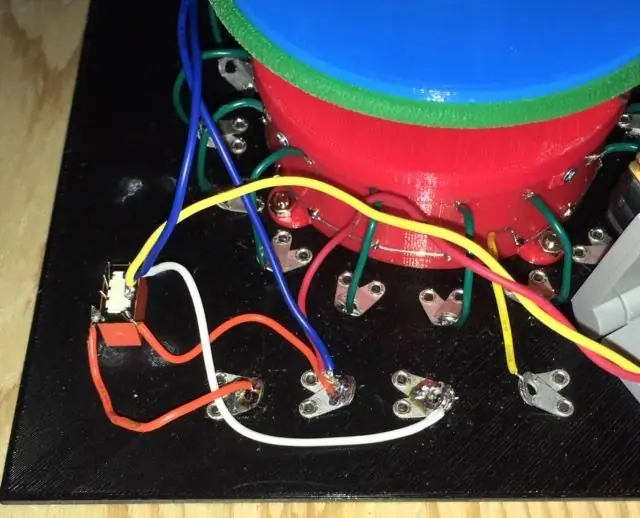

Branchez le Rotary Switch. Dénudez d'abord suffisamment d'isolant d'un fil à âme pleine de 22 AWG de sorte que le cuivre nu s'enroule complètement autour du corps du commutateur rotatif et qu'il reste au moins 3 pouces de fil isolé attaché. Soudez soigneusement le fil dénudé aux fils inférieurs des 16 commutateurs à lames qui les relient ensemble. Vous devez commencer et terminer dans la position indiquée par le fil jaune dans l'image ci-dessus afin que le fil puisse être attaché à la cosse à souder ARM du panneau.

Avec de courtes longueurs de fil 22 AWG, connectez le fil supérieur de chaque commutateur à lames à sa cosse à souder correspondante (fils verts ci-dessus). Ces connexions nécessitent un peu de délicatesse pour ne pas faire fondre le plastique.

Étape 9: Fixez le moteur et le support de moteur

À l'aide des deux boulons et écrous M3 x 10 mm, fixez le moteur et l'ensemble moteur à l'arrière du panneau d'entrée-sortie numérique. Utilisez l'image ci-dessus comme guide.

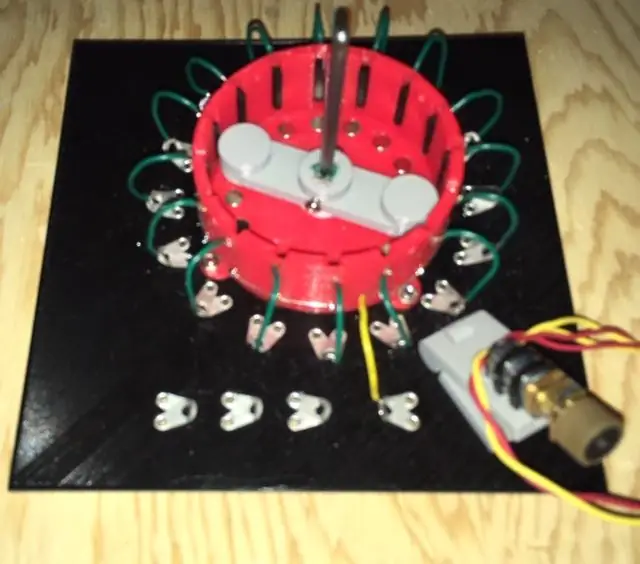

Étape 10: Installez le rotor du commutateur rotatif

Ajoutez trois joints de commutateur rotatif sur l'arbre sur la face inférieure du rotor. Cela garantira l'espacement approprié entre les aimants sur le corps et le rotor. Faites glisser le rotor et l'arbre dans le roulement au bas du corps du commutateur rotatif.

Étape 11: Fixez le haut du commutateur rotatif

Faites glisser le haut du commutateur rotatif vers le bas de l'arbre et fixez-le au corps du commutateur rotatif à l'aide de quatre vis M2. Assurez-vous que le solénoïde s'aligne avec le support du moteur.

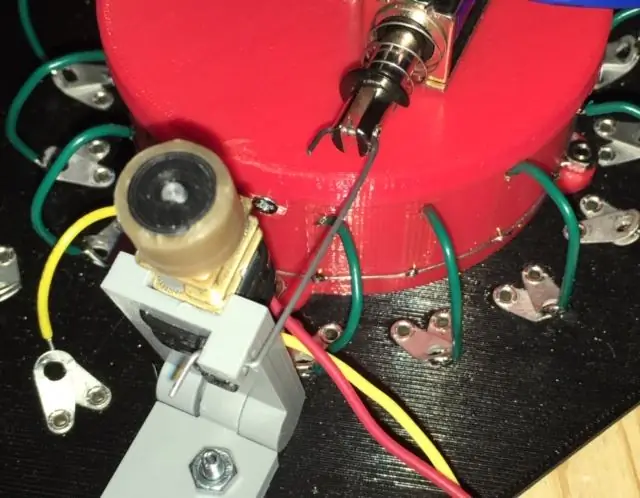

Étape 12: Reliez le solénoïde et le support du moteur

Utilisez un morceau de corde à piano de 0,8 mm pour joindre le solénoïde et le support de moteur. Comme le montre la première image ci-dessus, le fil doit mesurer 35 mm sur le côté long et les côtés courts environ 15 mm. Une fois installés, pliez les extrémités courtes des fils pour les empêcher de glisser du solénoïde et du support moteur. Voir la deuxième photo.

Étape 13: câbler le moteur, le solénoïde et le relais

Câblez le moteur, le solénoïde et le relais comme sur l'image ci-dessus. Les fils du solénoïde (bleu) sont câblés en parallèle à ceux du moteur (rouge et jaune). J'ai juste "foulé" le moteur et le solénoïde à travers l'interrupteur normalement fermé du relais (jaune, bleu d'un côté blanc de l'autre aux rivets RUN (17)), puis j'ai câblé la bobine du relais aux rivets STOP (19) sur le panneau d'entrée-sortie décimale (orange). Le moteur, le solénoïde et la bobine de relais (rouge, bleu, orange) ont tous un fil commun câblé aux rivets communs marqués du 18).

Étape 14: Tester

Avant de pouvoir fixer le bouton du Rotary Switch, vous devez vous assurer que le pointeur du bouton est aligné avec l'aimant du rotor du Rotary Switch. Je l'ai fait en connectant mon multimètre à l'ARM et aux points 0 du panneau et en tournant le rotor jusqu'à ce que le circuit soit fermé. Faites glisser le bouton du commutateur rotatif sur l'arbre de 18 mm jusqu'à ce qu'il affleure le panneau de l'entrée-sortie décimale et serrez les vis de réglage avec le bouton pointant vers le 0.

Vous devriez maintenant pouvoir déposer le nouveau panneau de commutateurs rotatifs motorisés à seize positions amélioré dans le cadre du Minivac 601. Si vous appliquez une alimentation 12 V aux bornes RUN du panneau, le commutateur rotatif doit tourner dans un sens. Inversez la polarité des câbles d'alimentation et le commutateur rotatif doit tourner dans le sens opposé.

Lors de l'alimentation du moteur, si vous alimentez les fils d'ARRÊT, le moteur doit s'arrêter. Voir les expériences 12, 13 et 14 dans le manuel intitulé "Livre 1 - Se familiariser avec le Minivac 601" pour plus de détails.

REMARQUE: Cette méthode d'arrêt est légèrement différente de la méthode de « court-circuit » utilisée dans le Minivac 601 d'origine. L'ARRÊT ici doit être un circuit correctement alimenté et pas seulement un « fil » allant des rivets 18 à 19.

Étape 15: Réflexions finales

J'ai emprunté plusieurs chemins en essayant de décider de la meilleure façon de "motoriser" le Rotary Switch.

Ma première conception (échec) impliquait un moteur à courant continu connecté au commutateur rotatif via des poulies. En fait, le volant d'inertie de ce Instructable a été réutilisé à partir de cette conception.

Dans un plan, j'ai envisagé d'utiliser un Arduino et un contrôleur de moteur avec un moteur à courant continu ou pas à pas. L'ironie d'utiliser un microprocesseur de plusieurs ordres de grandeur plus puissant que l'appareil que j'essayais de reproduire n'était pas perdue pour moi.

Une autre méthode impliquait un moteur à courant continu à vitesse lente et à couple élevé avec un engrenage et un mécanisme d'embrayage à solénoïde.

En fin de compte, je suis vraiment heureux d'avoir pu trouver une solution non seulement plus simple que tout ce qui précède, mais également plus conforme au design du Minivac 601.

Conseillé:

Un autre commutateur rotatif principalement imprimé en 3D : 7 étapes (avec photos)

Un autre commutateur rotatif principalement imprimé en 3D : il y a quelque temps, j'ai créé un commutateur rotatif principalement imprimé en 3D spécifiquement pour mon projet de réplique Minivac 601. Pour mon nouveau projet Think-a-Tron 2020, j'ai besoin d'un autre commutateur rotatif. Je recherche un interrupteur à montage sur panneau SP5T. Un ajout

COMMUTATEUR D'ONDE--COMMUTATEUR SANS TOUCHE UTILISANT 555 : 4 étapes

COMMUTATEUR D'ONDE || COMMUTATEUR SANS TOUCHE UTILISANT 555 : Bonjour à tous, bienvenue Aujourd'hui, je construis un simple commutateur sans contact, il est activé en agitant simplement la main à l'aide d'un capteur infrarouge et d'un circuit intégré de minuterie 555, alors construisons-le… Son fonctionnement est simple comme le 555 fonctionnant comme une bascule, il stocke le

Minivac 601 Replica (Version 0.9): 11 étapes (avec photos)

Minivac 601 Replica (Version 0.9): Créé par le pionnier de la théorie de l'information Claude Shannon en tant que jouet éducatif pour l'enseignement des circuits numériques, le kit d'ordinateur numérique Minivac 601 a été présenté comme un système informatique numérique électromécanique. Produit par Scientific Development Corporati

COMMUTATEUR TACTILE - Comment faire un commutateur tactile à l'aide d'un transistor et d'une planche à pain.: 4 étapes

COMMUTATEUR TACTILE | Comment faire un commutateur tactile à l'aide d'un transistor et d'une planche à pain. : Le commutateur tactile est un projet très simple basé sur l'application de transistors. Le transistor BC547 est utilisé dans ce projet qui agit comme un interrupteur tactile. ASSUREZ-VOUS DE REGARDER LA VIDÉO QUI VOUS DONNERA TOUS LES DÉTAILS SUR LE PROJET

Comment interpréter le sens de rotation d'un commutateur rotatif numérique avec un PIC : 5 étapes

Comment interpréter le sens de rotation d'un commutateur rotatif numérique avec un PIC : L'objectif de ce Instructable est d'illustrer comment interfacer un commutateur rotatif numérique (codé en quadrature) avec un microcontrôleur. Ne vous inquiétez pas, je vais vous expliquer ce que ?quadrature codé ? signifie pour nous. Cette interface et le logiciel qui l'accompagne seront