Table des matières:

- Étape 1: Nomenclature

- Étape 2: fabrication de circuits imprimés en verre

- Étape 3: Souder les LED

- Étape 4: Préparer le PCB inférieur

- Étape 5: Fixez les PCB en verre

- Étape 6: Assembler l'électronique

- Étape 7: Téléchargez le code

- Étape 8: Casting

- Étape 9: Polissage

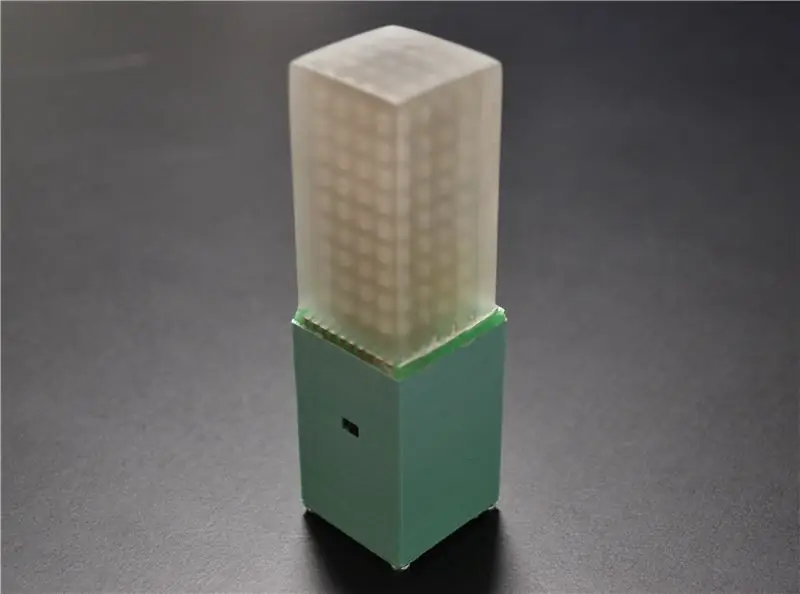

- Étape 10: Monter dans le boîtier

- Étape 11: Cube fini

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Ce projet est en quelque sorte une continuation de mon DotStar LED Cube où j'ai utilisé des LED SMD attachées à des PCB en verre. Peu de temps après avoir terminé ce projet, je suis tombé sur le sable LED animé d'Adafruit qui utilise un accéléromètre et une matrice LED pour simuler le mouvement des grains de sable. J'ai pensé que ce serait une bonne idée d'étendre ce projet à la troisième dimension en construisant simplement une version plus grande de mon cube LED associé à un accéléromètre. Je voulais aussi essayer de couler le cube en résine époxy.

Si vous voulez voir le cube en action, faites défiler jusqu'à la vidéo.

Étape 1: Nomenclature

La liste suivante comprend les matériaux nécessaires pour construire le cube comme indiqué dans l'image

- 144 LED SK6805-2427 (par exemple aliexpress)

- lames de microscope (par exemple amazon.de)

- ruban de cuivre (0,035 x 30 mm) (par exemple ebay.de)

- Kit de base TinyDuino - version lithium

- module accéléromètre (par exemple ASD2511-R-A TinyShield ou GY-521)

- PCB prototype (30 x 70 mm) (par exemple amazon.de)

- résine de coulée transparente (par exemple conrad.de ou amazon.de)

- Boîtier imprimé en 3D

Matériaux et outils supplémentaires nécessaires à la construction

- Fer à souder à air chaud

- fer à souder normal à pointe fine

- Imprimante 3D

- imprimante laser

- Connecteurs Dupont

- mince fil

- Broches d'en-tête PCB

- pâte à souder basse température

- Agent de gravure de PCB (par exemple, chlorure ferrique)

- Colle à séchage UV pour métal-verre (par exemple NO61)

- colle à usage général (par exemple UHU Hart)

- mastic silicone

- papier de transfert de toner

- acétone

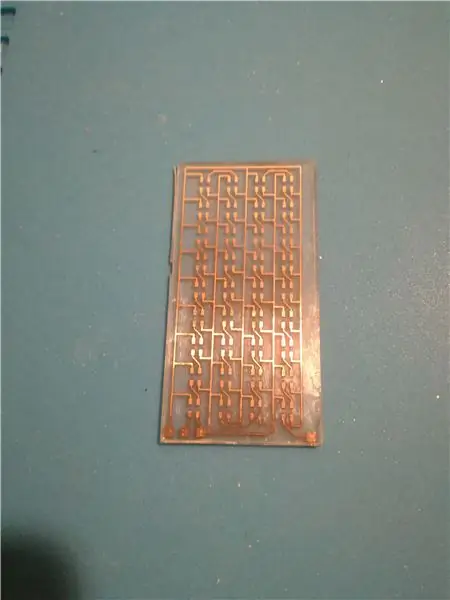

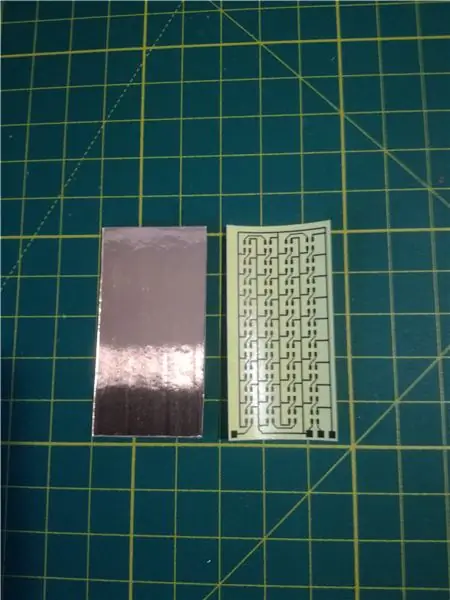

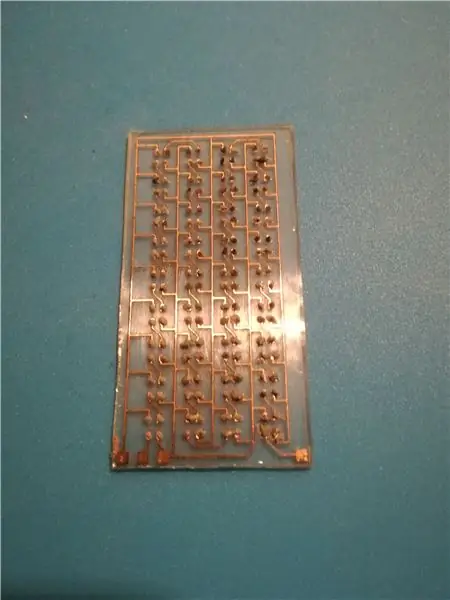

Étape 2: fabrication de circuits imprimés en verre

Ce processus est déjà décrit en détail dans mon précédent instructable de mon DotStar LED Cube, par conséquent, je vais juste brièvement passer en revue les étapes.

- Couper les lames de microsope en morceaux de 50,8 mm de longueur. J'ai imprimé en 3D un gabarit pour m'aider à obtenir la bonne longueur (voir le fichier.stl ci-joint). Vous aurez besoin de 4 diapositives que je recommande pour faire 6 à 8 pièces.

- Collez la feuille de cuivre sur le substrat de verre. J'ai utilisé la colle UV NO61.

- Imprimez le pdf ci-joint avec la conception PCB sur du papier de transfert de toner à l'aide d'une imprimante laser. Ensuite, découpez les pièces individuelles.

- Transférez la conception du PCB sur le revêtement en cuivre. J'ai utilisé une plastifieuse à cet effet.

- Décaper le cuivre en utilisant par ex. chlorure ferrique

- Retirez le toner à l'aide d'acétone

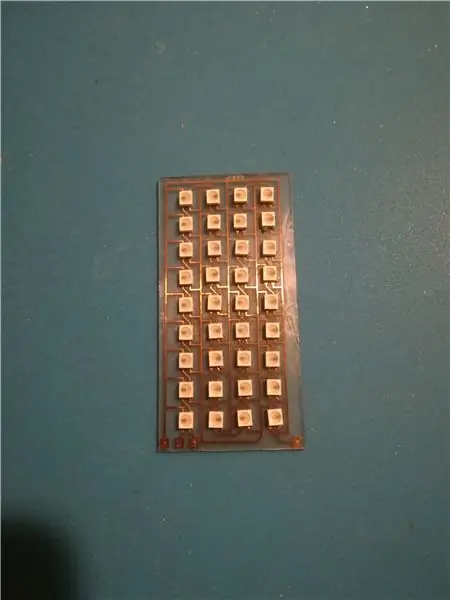

Étape 3: Souder les LED

Dans mon cube LED DotStar, j'ai utilisé des LED APA102-2020 et le plan était d'utiliser le même type de LED dans ce projet. Cependant, en raison de la faible distance entre les plots individuels des LED, il est très facile de créer des ponts de soudure. Cela m'a obligé à souder chaque LED à la main et j'ai fait la même chose sur ce projet. Malheureusement, lorsque le projet était presque terminé, soudainement, des ponts de soudure ou de mauvais contacts ont commencé à apparaître, ce qui m'a obligé à tout démonter à nouveau. J'ai ensuite décidé de passer aux LED SK6805-2427 légèrement plus grandes, qui ont une disposition de pastilles différente qui les rend beaucoup plus faciles à souder.

J'ai recouvert toutes les pastilles de pâte à souder à bas point de fusion, puis j'ai placé les LED sur le dessus. Veiller à la bonne orientation des LED en se référant au schéma ci-joint. Après cela, j'ai mis le PCB sur la plaque chauffante de notre cuisine et l'ai chauffé soigneusement jusqu'à ce que la soudure fonde. Cela a bien fonctionné et je n'ai dû faire que peu de retouches avec mon fer à souder à air chaud. Pour tester la matrice LED, j'ai utilisé un Arduino Nano exécutant l'exemple de test de brin Adafruit NeoPixel et je l'ai connecté à la matrice à l'aide de fils Dupont.

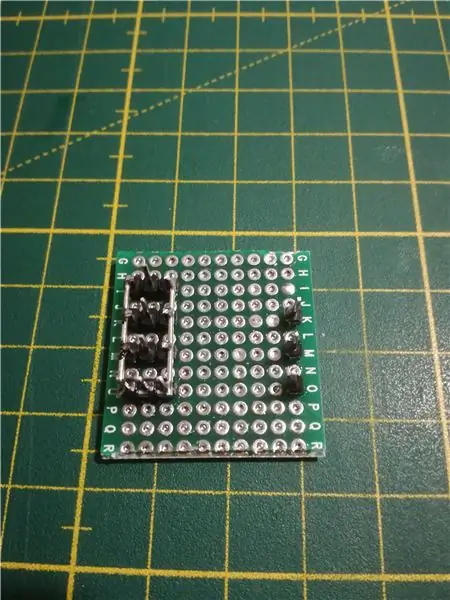

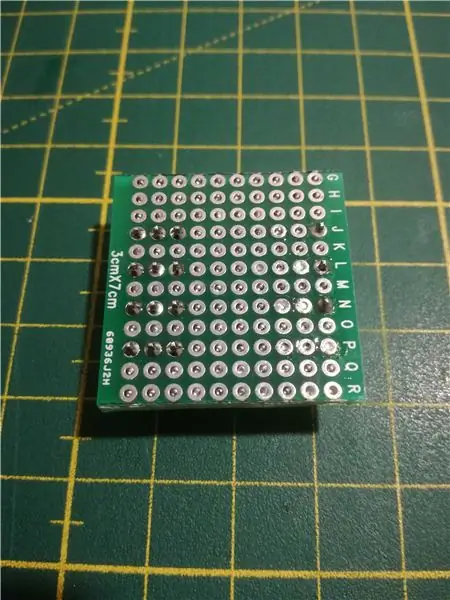

Étape 4: Préparer le PCB inférieur

Pour le PCB inférieur, j'ai découpé un morceau de 30 x 30 mm dans une carte prototype. J'y ai ensuite soudé des en-têtes de broches où les circuits imprimés en verre seront connectés par la suite. Les broches VCC et GND ont été connectées à l'aide d'un petit morceau de fil de cuivre argenté. Ensuite, j'ai scellé tous les trous traversants restants avec de la soudure car sinon la résine époxy s'infiltrerait pendant le processus de coulée.

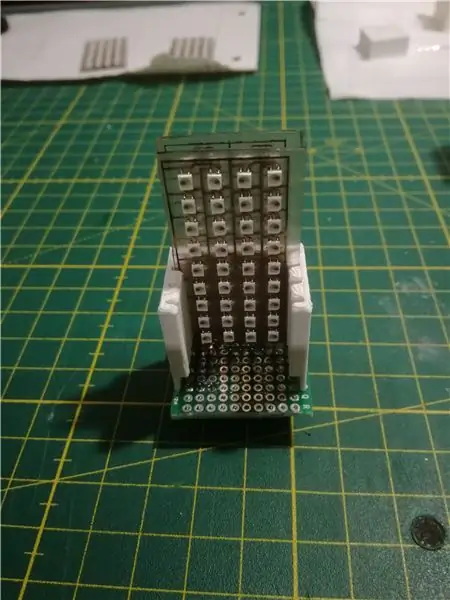

Étape 5: Fixez les PCB en verre

Pour fixer les matrices LED au PCB inférieur, j'ai à nouveau utilisé une colle à séchage UV mais avec une viscosité plus élevée (NO68). Pour un alignement correct, j'ai utilisé un gabarit imprimé en 3D (voir le fichier.stl ci-joint). Après le collage, les PCB en verre étaient encore un peu ondulés mais sont devenus plus rigides après avoir été soudés aux en-têtes de broche. Pour cela, j'ai juste utilisé mon fer à souder normal et de la soudure ordinaire. Encore une fois, c'est une bonne idée de tester chaque matrice après la soudure. Les connexions entre le Din et le Dout des matrices individuelles ont été réalisées avec des fils Dupont connectés aux en-têtes de broche sur le fond.

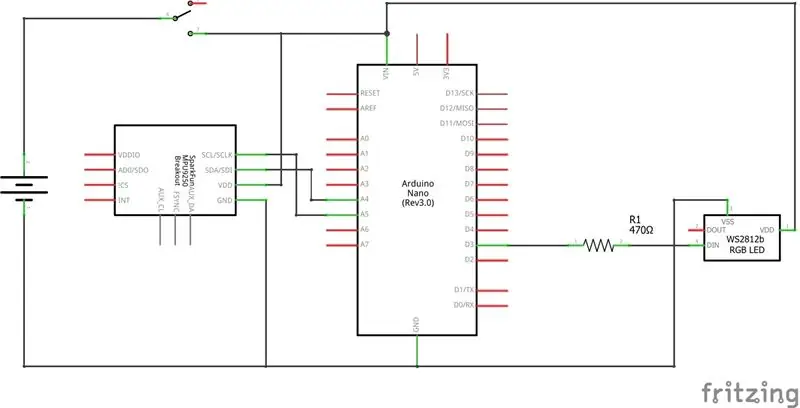

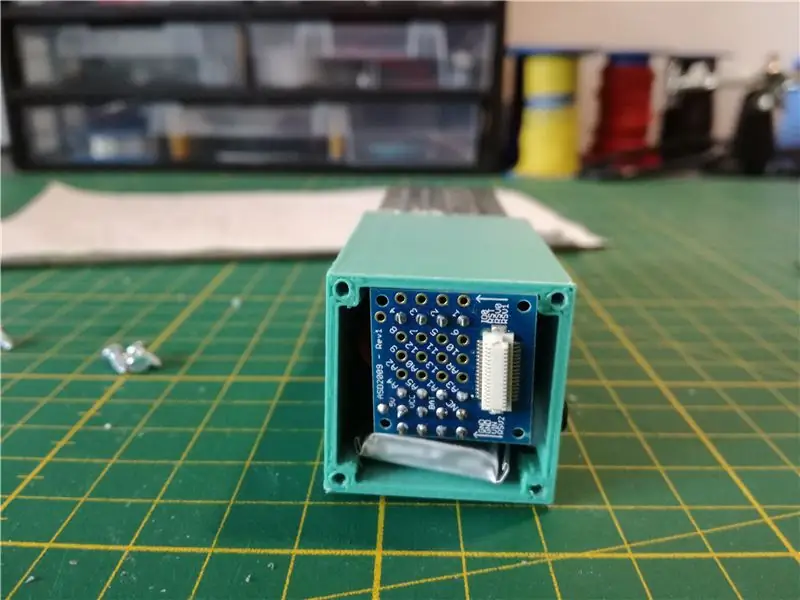

Étape 6: Assembler l'électronique

Parce que je voulais réduire au maximum la dimension du boîtier, je ne voulais pas utiliser un Arduino Nano ou Micro ordinaire. Ce cube LED 1/2 de one49th m'a fait découvrir les cartes TinyDuino qui semblaient parfaites pour ce projet. J'ai reçu le kit de base qui comprend la carte processeur, un shield USB pour la programmation, une carte proto pour les connexions externes ainsi qu'un minuscule batterie LiPo rechargeable. Rétrospectivement, j'aurais également dû acheter le bouclier d'accéléromètre 3 axes qu'ils proposent au lieu d'utiliser un module GY-521 que j'avais encore qui traînait. Cela aurait rendu le circuit encore plus compact et réduit les dimensions nécessaires du boîtier. Le schéma de cette construction est assez simple et joint ci-dessous. J'ai apporté quelques modifications à la carte processeur TinyDuino, où j'ai ajouté un commutateur externe après la batterie. La carte processeur a déjà un commutateur mais c'était juste trop court pour s'adapter à travers le boîtier. Les connexions à la carte proto et au module GY-521 ont été effectuées à l'aide d'embases à broches, ce qui ne permet pas la conception la plus compacte mais offre plus de flexibilité que de souder les fils directement. La longueur des fils/broches au bas de la carte proto doit être aussi courte que possible, sinon vous ne pouvez plus la brancher en haut de la carte processeur.

Étape 7: Téléchargez le code

Après avoir assemblé l'électronique, vous pouvez télécharger le code joint et vérifier que tout fonctionne. Le code comprend les animations suivantes qui peuvent être itérées en secouant l'accéléromètre.

- Arc-en-ciel: animation arc-en-ciel de la bibliothèque FastLED

- Digital Sand: Il s'agit d'une extension du code de sable LED animé d'Adafruits en trois dimensions. Les pixels LED se déplaceront en fonction des valeurs de lecture de l'accéléromètre.

- Pluie: Pixels tombant de haut en bas selon l'inclinaison mesurée par l'accéléromètre

- Confettis: taches de couleur aléatoire qui clignotent et s'estompent en douceur à partir de la bibliothèque FastLED

Étape 8: Casting

Il est maintenant temps de couler la matrice LED dans la résine. Comme suggéré dans un commentaire de ma version précédente, il serait bien que les indices de réfraction de la résine et du verre correspondent afin que le verre soit invisible. À en juger par les indices de réfraction des deux composants de la résine, j'ai pensé que cela pourrait être possible en variant légèrement le rapport de mélange des deux. Cependant, après avoir fait quelques tests, j'ai constaté que je n'étais pas en mesure de modifier sensiblement l'indice de réfraction sans ruiner la dureté de la résine. Ce n'est pas trop mal car le verre n'est que légèrement visible et j'ai finalement décidé de rendre la surface de la résine rugueuse quand même. Il était également important de trouver un matériau approprié qui pourrait être utilisé comme moule. Je lisais sur les difficultés à retirer le moule après la coulée dans des projets similaires comme le cube de résine de lonesoulsurfer. Après quelques essais infructueux, j'ai découvert que le meilleur moyen était d'avoir un moule imprimé en 3D puis enduit de mastic silicone. Je viens d'imprimer une seule couche d'une boîte de 30 x 30 x 60 mm en utilisant le paramètre "spiraliser le contour extérieur" dans Cura (fichier.stl joint). L'enduire d'une fine couche de silicone à l'intérieur rend le moule très facile à retirer par la suite. Le moule a été fixé au PCB inférieur à l'aide d'un mastic silicone. Assurez-vous qu'il n'y a pas de trous car bien sûr la résine s'infiltrera et des bulles d'air se formeront également dans la résine. Malheureusement, j'ai eu une petite fuite qui, je crois, est responsable de petites bulles d'air qui se sont formées près de la paroi du moule.

Étape 9: Polissage

Après avoir retiré le moule, vous pouvez voir le cube très clair grâce à la surface lisse enduite de silicone du moule. Cependant, il y avait quelques irrégularités dues aux variations d'épaisseur de la couche de silicone. De plus, la surface supérieure était déformée vers les bords en raison de l'adhérence. Par conséquent, j'ai affiné la forme par ponçage humide à l'aide de papier abrasif grain 240. À l'origine, mon plan était de tout repolir en passant à des grains de plus en plus fins, mais j'ai finalement décidé que le cube était plus joli avec une surface rugueuse, j'ai donc fini avec un grain 600.

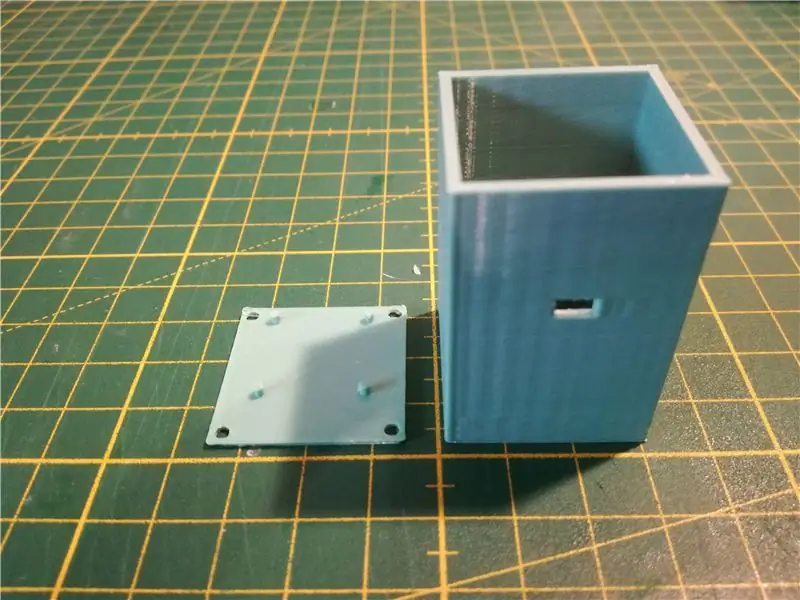

Étape 10: Monter dans le boîtier

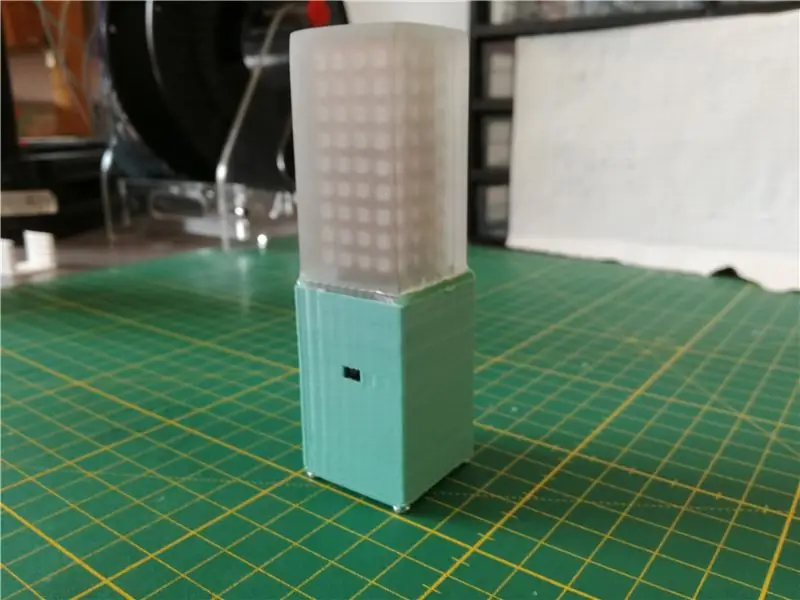

Le boîtier de l'électronique a été conçu avec Autodesk Fusion 360 puis imprimé en 3D. J'ai ajouté un trou rectangulaire dans le mur pour l'interrupteur et quelques trous à l'arrière pour monter le module GY-521 à l'aide de vis M3. La carte processeur TinyDuino a été fixée à la plaque inférieure qui a ensuite été fixée au boîtier à l'aide de vis M2.2. Au début, j'ai monté le commutateur dans le boîtier à l'aide de colle chaude, puis le module GY-521 a été monté, après quoi le protoboard et la batterie ont été soigneusement insérés. La matrice LED a été fixée à la carte proto à l'aide de connecteurs Dupont et la carte processeur peut simplement être branchée par le bas. Enfin, j'ai collé le PCB inférieur de la matrice LED au boîtier à l'aide d'un adhésif à usage général (UHU Hart).

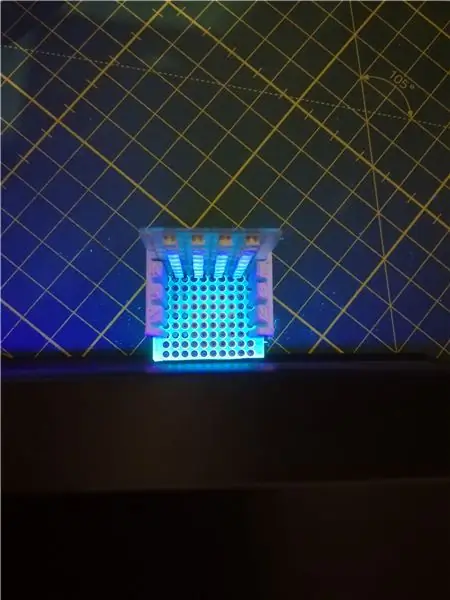

Étape 11: Cube fini

Enfin, le cube est terminé et vous pouvez profiter du spectacle de lumière. Découvrez la vidéo du cube animé.

Conseillé:

Faites pivoter l'horloge du sable toutes les minutes à l'aide d'un servomoteur - Arduino : 8 étapes

Faites pivoter l'horloge de sable toutes les minutes à l'aide d'un servomoteur - Arduino : dans ce didacticiel, nous allons apprendre à faire pivoter une petite horloge de sable (1 minute) toutes les 60 s à l'aide d'un servomoteur et de Visuino. Regardez une vidéo de démonstration

Comment numériser des diapositives et des négatifs de films avec un reflex numérique : 12 étapes (avec photos)

Comment numériser des diapositives et des négatifs de film avec un reflex numérique : une configuration polyvalente et stable pour numériser des diapositives et des négatifs avec un reflex numérique ou tout autre appareil photo avec une option macro. Cette instructable est une mise à jour de Comment numériser des négatifs 35 mm (téléchargé en juillet 2011) avec plusieurs améliorations pour étendre son

Comment démonter un pied à coulisse numérique et comment fonctionne un pied à coulisse numérique : 4 étapes

Comment démonter un pied à coulisse numérique et comment fonctionne un pied à coulisse numérique : Beaucoup de gens savent comment utiliser des pieds à coulisse pour mesurer. Ce tutoriel vous apprendra comment démonter un pied à coulisse numérique et une explication du fonctionnement du pied à coulisse numérique

Cadre photo numérique recyclé avec assistant virtuel : 7 étapes (avec photos)

Cadre photo numérique recyclé avec assistant virtuel : Salut tout le monde ! Cette instructable est née d'un ordinateur portable divisé en deux, acheté à un ami. La première tentative d'un tel projet était mon cadre photo numérique Lego, cependant, étant un utilisateur enthousiaste de Siri et de Google Now, j'ai décidé de le prendre dans un nouveau

Horloge numérique Arduino avec fonction d'alarme (PCB personnalisé) : 6 étapes (avec photos)

Horloge numérique Arduino avec fonction d'alarme (PCB personnalisé) : dans ce guide de bricolage, je vais vous montrer comment créer votre propre horloge numérique avec cette fonction d'alarme. Dans ce projet, j'ai décidé de créer mon propre PCB basé sur le microcontrôleur Arduino UNO - Atmega328p. Vous trouverez ci-dessous le schéma électronique avec PCB l