Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-06-01 06:09.

Bonjour, aimez-vous construire votre propre montre-bracelet?

C'est sûrement un défi de construire une petite montre-bracelet bricolage comme celle-ci. Le bénéfice est le plaisir d'avoir réalisé votre propre idée et d'être fier d'atteindre ce niveau de compétence…

La raison pour laquelle j'ai créé ma propre montre était que ma montre intelligente bon marché - déclarée étanche - a abandonné son pauvre fantôme une fois plongé dans une piscine…:(J'étais donc en colère d'acheter des montres (un autre " "-watch a également abandonné - sa batterie propriétaire de petite taille n'avait aucune chance d'être remplacée…).

D'un autre côté, les projets de montres DIY existants pour ma saveur étaient pour la plupart trop lourds ou trop rustiques - j'ai donc décidé de construire ma propre montre, ayant ainsi la possibilité d'inclure mes fonctionnalités préférées !

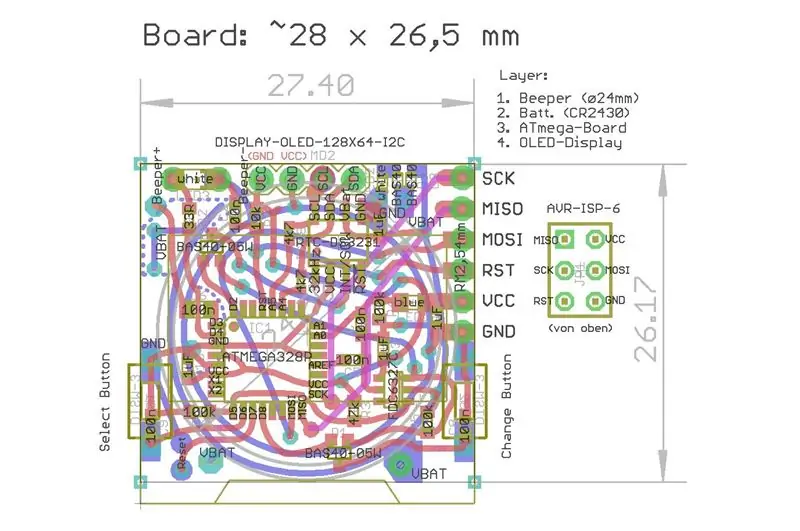

Si vous le souhaitez, vous pouvez modifier le logiciel, pour réaliser vos propres idées: J'ai commenté chaque ligne (selon le programme choisi entre 700-800 lignes…) - Mais attention: ce projet est vraiment difficile et certainement pas pour les débutants ! La forme petite et légère (30 x 30 x 10 mm) nécessite une manipulation précise du boîtier imprimé en 3D et une soudure soigneuse de la carte à 2 faces: bien qu'il existe une option pour la commande PCB de la carte (fichiers Eagle et Gerber inclus) ici je l'ai fait avec ma méthode spécialisée Toner-Direct - instruction donc également incluse ici).

Propriétés de l'horloge:

- L'écran OLED 128x64px affiche une horloge numérique et analogique, activée avec le bouton droit, indiquant la date, l'heure, le niveau de la batterie et la température du poignet. Alternativement (si vous le souhaitez), il peut inclure une alarme ou une minuterie.

- Un mois-calendrier complet s'affiche en appuyant sur le bouton Gauche pendant plus de 0,6 s, mettant en évidence le jour de la semaine actuel.

- En appuyant brièvement sur le bouton gauche, vous sélectionnez un menu simple pour choisir la date, l'heure (et l'alarme ou la minuterie, si vous choisissez d'inclure dans le programme), les valeurs à définir avec le bouton droit.

- Appuyez deux fois sur le bouton droit pour activer une petite lumière LED "Torch" (bonne pour les nuits noires).

- Entre 22h et 7h, l'écran OLED est automatiquement atténué (voir ici, avec la fonction d'atténuation spéciale incluse !) afin qu'il ne s'éteigne pas la nuit.

- La batterie Li-Ion dure près de 2 ans, en supposant que l'écran + l'électronique consomment environ 25 mA pendant 5 s allumés, affichant l'horloge environ 10 fois par jour.

Étape 1: Liste des pièces

Outils nécessaires:

Si vous aimez expérimenter vous-même avec le matériel et les logiciels, vous avez besoin de:

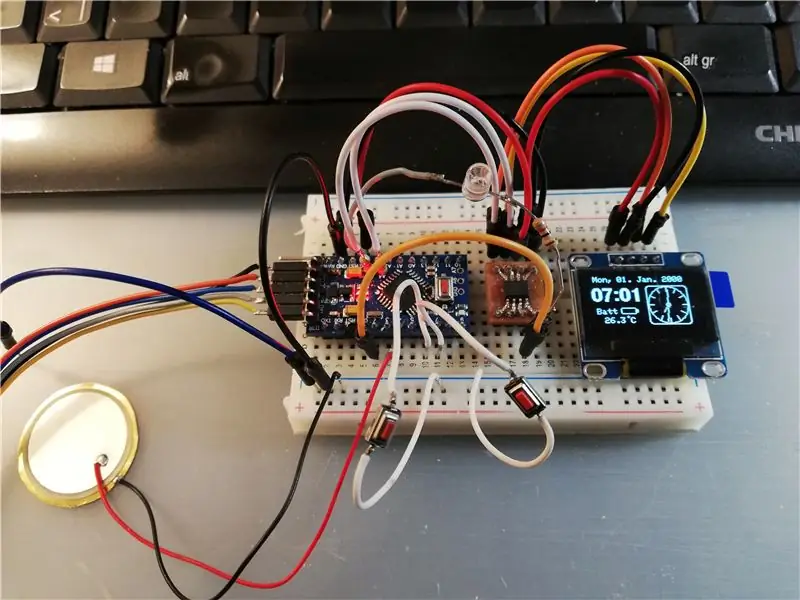

• Planche à pain 8,2 x 5,5 cm AliExpress

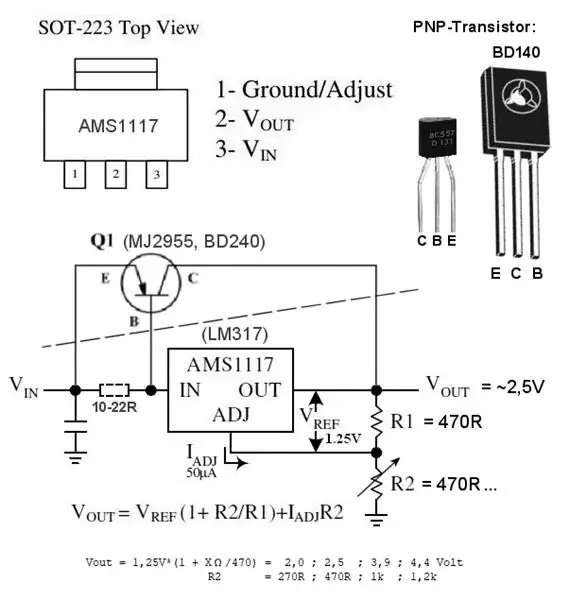

• Source d'alimentation régulée 3, 3V, comme celle-ci sur le schéma ci-dessus ou une source similaire, par ex. à partir d'un connecteur 5V-USB (500mA). ⇒ AMS1117-Adj ebay

• Adaptateur SMD SOIC-8 vers DIP-8 broches pour l'ebay RTC-Chip

• Atmel ISP-Programmer comme le "USBTiny" - AliExpress

• Arduino Pro Mini AliExpress

• Breadboard Jumper-Wires Banggood

(Électronique-)Pièces nécessaires:

• ⇒ voir le fichier Html-BOM pour les pièces électroniques (Télécharger).

• Le carton recto-verso pour l'horloge elle-même: ⇒ voir l'étape "Comment créer un carton recto-verso avec la méthode Toner-Direct".

• 1x - Pile ø24 x 3mm - Pile Lithium 3, 2V (pile bouton) - CR2430 - AliExpress

• Ruban Kapton/Polymid #25 mm pour l'isolation entre la carte/la batterie et la carte OLED

• 1x Dragonne 20mm - Je recommande un "Bracelet Milanaise Acier Inoxydable" - ebay

• Boîtier imprimé en 3D: ⇒ voir Télécharger-fichier avec instructions (Étape).

Une planche sur deux ?

Si vous souhaitez créer une carte sur deux (uC, RTC, autres pièces ET la carte de direction OLED en une), vous pouvez utiliser mon circuit + disposition de la carte pour le SSD1306-I2C-Display (voir Télécharger: OLED-Display_SSD1306-I2C-Circuit.zip). Utilisez les 2 couches entières et isolez-les contre l'écran et la batterie avec du ruban Kapton, de sorte que l'horloge puisse être encore plus plate d'environ 1,5 mm.

Étape 2: Circuit électronique

Tout d'abord, nous devons connaître les bases:

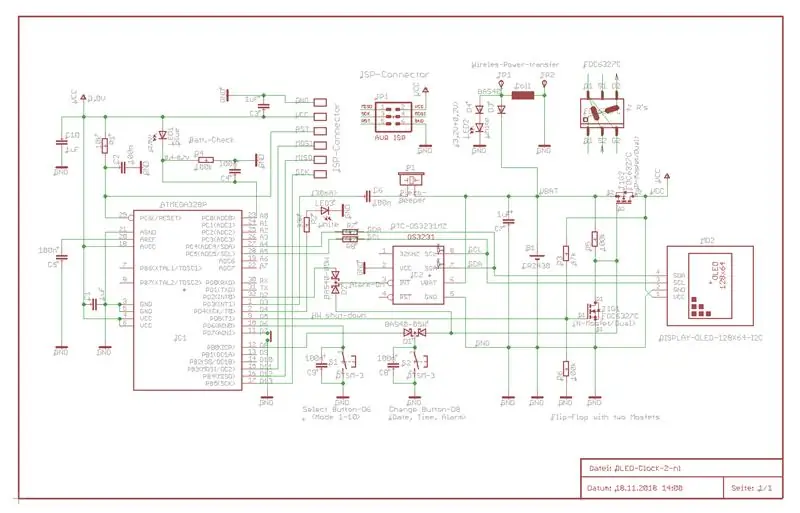

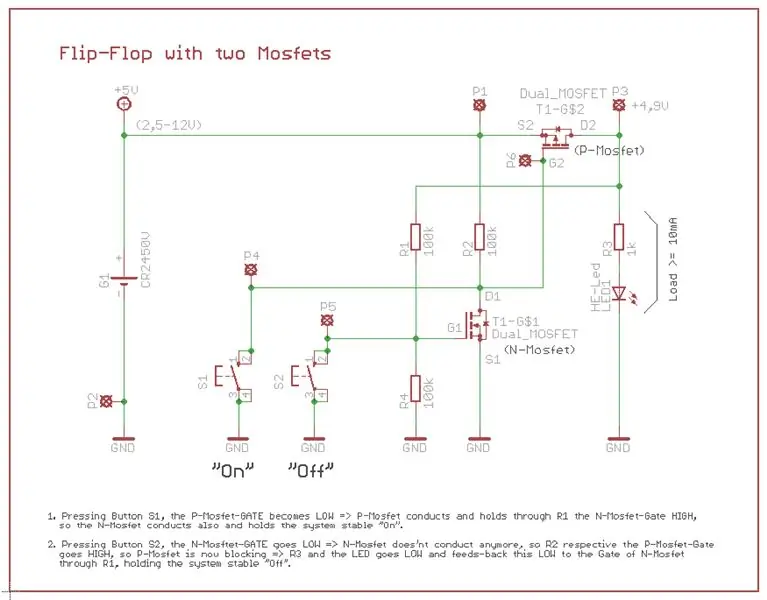

Cette horloge OLED est fabriquée avec une puce RTC DS3231 (horloge en temps réel sous une forme SMD SO-8 plus petite), qui est dirigée par le célèbre contrôleur ATMega328P-(Arduino)-µ, et - contrairement aux logiciels normalement utilisés. -StandBy (du µController) - cette horloge est munie d'un arrêt électrique complet après 5 secondes, en plus du RTC. J'ai fait cet arrêt avec deux transistors mosfet, qui agissent comme un "interrupteur à bascule" en conjonction avec l'uC et le bouton droit (D8).

Deux petits boutons poussoirs de part et d'autre du boîtier (D6 et D8) font office d'entrées, ils gèrent le menu et les réglages de l'horloge.

L'horloge a un affichage date + heure (affichage d'alarme - si inclus dans le programme), une lampe de poche et un calendrier du mois + jour réel. Dans le 2ème. version I inclus une alarme, elle peut également être remplacée par une minuterie.

L'affichage est atténué entre 23h00 et 7h00 (23h00 et 7h00) la nuit.

Fonction des 2 boutons (à gauche et et à droite):

• Bouton CHANGE D8, (côté droit), en appuyant sur:

1x = activation de l'uC/affichage, donc affichage de l'heure+date, etc. pendant environ 5 secondes avant l'extinction (=affichage éteint).

2x = allume la lampe de poche/torche.

3x = retour au mode Normal (=Mode-0).

• Bouton SELECTION D6 (côté gauche):

Appuyez une fois sur D6 pour sélectionner MODE, en faisant défiler les modes de 1 à 10, pour changer la date/l'heure, etc. (dow, jour, année, heure, secondes, alarme… marche/arrêt).

Le bouton-D8 à droite augmente les valeurs de MODE sélectionnées, définies et enregistrées en sélectionnant le prochain MODE (avec le bouton gauche-D6)…

Pour changer les secondes, réglez l'horloge sur +1 minute, puis appuyez sur le Bouton droit (D8) à 59 secondes pour synchroniser avec une heure externe.

La synchronisation de l'heure/de la date est également possible en téléchargeant l'heure du PC par fichier batch: connexion série à un Arduino externe - de là aux quatre broches I2C de l'horloge-OLED. (L'uC de l'horloge reste désactivé pendant ce temps, à cet effet, j'ai inclus les 2 R de 4,7 kΩ, R7 et R8 - pontez-les s'ils ne sont pas utilisés !)…

• Calendrier mois/date:

Si le bouton gauche (D6) est enfoncé plus de 0,6 seconde, un calendrier mensuel réel s'affiche. Pas d'auto-désactivation ! Si l'un des deux Boutons est à nouveau enfoncé, le Calendrier est quitté.

• ALARME: (si inclus dans le logiciel + fourni avec un hardware-tweeter ou un micro-piezo-beeper)

Peut être réglé pour émettre un bip à la même heure tous les jours à la même heure (24h, 60m). Un astérisque en haut à droite de l'écran indique si l'alarme est « On » ou non. Une alternative utile au programme d'alarme serait peut-être une minuterie… (à faire).

• Batterie:

La batterie est une batterie au lithium CR2430 (ø24x3mm) avec une puissance d'environ 300mA. Un symbole de batterie indique le niveau (analogique) de la batterie (3, 25V=plein, 2, 75V=vide). L'horloge fonctionne avec des tensions de +5, 0V à +2, 0V (par défaut: 3, 0V). Seul le Flash-LED fonctionne à partir de max. +4, 0V jusqu'à +2, 7V. Attention: ne l'activez pas avec du 5V ! - c'est trop pour la LED - elle expire en quelques secondes, bien que dotée d'une résistance de 33Ω. La tension maximale absolue pour le processeur et le RTC est de 5, 25V (+5V USB pour programmer l'uC directement par FAI, sans chargeur de démarrage !).

• Température:

Le RTC a un capteur de température intégré (pour corriger l'écart de température du cristal intégré), nous pouvons donc l'utiliser pour afficher la température (au poignet).

• Flash-LED:

Si le bouton CHANGE (D8) est pressé deux fois, une lumière relativement brillante « brille dans le noir ». Att.: Pas d'auto-désactivation ! Une nouvelle pression sur ce bouton droit désactive cette LED et affiche l'affichage normal pendant environ 5 secondes.

• Broche de réinitialisation logicielle: une broche de réinitialisation (D7) réinitialise toutes les données stockées si elles sont mises à la terre (boîtier ouvert: côté inférieur droit). Utilisé sur le temps de programmation, en bref pour un "soft-reset" de toutes les valeurs d'entrée…

Le circuit:

Si nous regardons le schéma, à gauche se trouve le µController "Arduino" nu (ATMega328-P), activé avec le bouton droit (D8) sur l'entrée D12: le bouton D8 tire la porte de P-Mosfet vers le bas à travers la résistance R5 et la diode D1, donc le P-Mosfet s'allume et connecte VBAT avec VCC: µController+Display obtient le courant !

Pour voir le "Principe de bascule des deux Mosfets, j'ai téléchargé ce "Flip-Flop avec deux Mosfets" (fichiers Eagle).

Après 5 s, le µC s'éteint automatiquement via la sortie-D5, ce qui désactive les deux Mosfets, tirant la porte du N-Mosfet vers le bas, donc R5 (et la porte du P-Mosfet) va "haut" et le P-Mosfet coupe le courant du µC et de l'écran OLED. La descente de VCC maintient la porte de N-Mosfet vers le bas via R3 et R6 (en dessous de sa tension de seuil de porte), de sorte que le circuit reste éteint.

Sur le côté supérieur gauche, nous voyons la tension VBAT "grossie" à travers une simple LED blanche d'environ 2,5 V, réduite à 100 k de VBAT (environ 3, 2 V) à environ 1, 1 V (max), qui est utilisé comme Entrée analogique interne pour mesurer la tension réelle de la batterie.

µController, RTC et OLED-Display communiquent via I²C, une communication à 2 fils simple et efficace, implémentée par bibliothèque.

Pour souder les pièces SMD, il est utile d'utiliser une petite pince à épiler avec des extrémités pointues, donc saisir les petites pièces SMD serait plus facile à manipuler (positionnement) et souder ensuite avec une pointe à souder fine, en soudant d'abord un côté du SMD -Part, préchauffer le point de soudure à environ 330°C avant d'ajouter du fil d'étain à bas point de fusion et fin (ø 0,5 mm) au point de soudure.

Téléchargez le schéma Circuit + Carte:

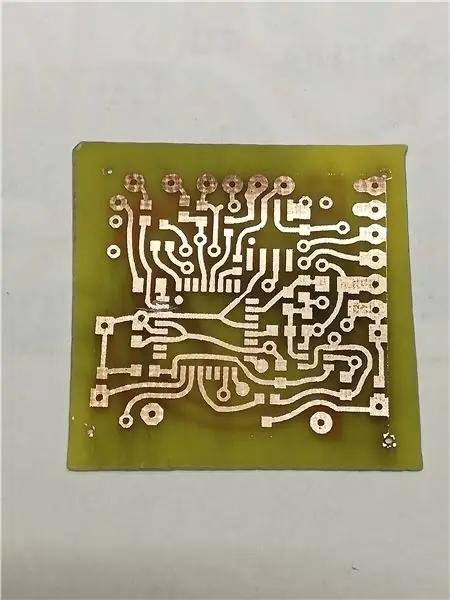

Étape 3: Matériel: Comment faire une carte à 2 faces avec la méthode Toner-Direct

Si vous souhaitez acheter le tableau 2 faces, vous trouverez ici les fichiers Eagle + (nécessaires) Gerber (télécharger).

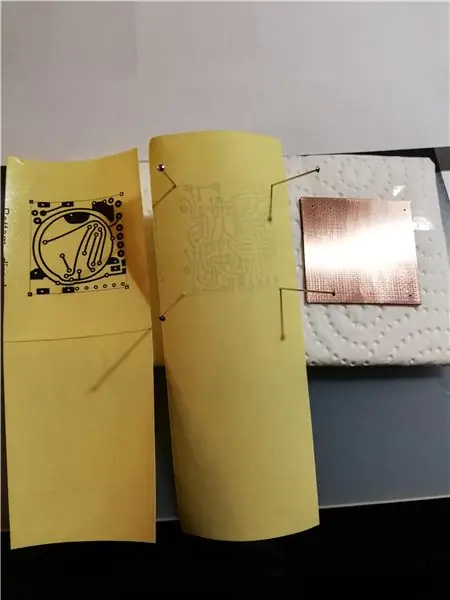

Si vous aimez faire la planche vous-même, je vous montre une méthode précise pour faire une planche 2 faces par "TonerDirect".

1. Imprimez le fichier "OLED-Clock-2-nl_TonerDirect.pdf" sur "Toner Transfer Paper", 2. Découpez les 2 bandes du papier, une bande de chaque côté du carton, 3. avec des aiguilles ø 0,5 mm piquez précisément les 4 coins de la planche (utilisez une loupe avec une lumière vive - il est très important de piquer les aiguilles avec la meilleure précision possible au milieu des 4 coins !).

4. Imprimez (sur un papier vierge normal) le fichier "OLED-Clock-2-nl_Frame.pdf" et collez le résultat sur un circuit imprimé en cuivre à 2 faces (0,5-0,8 mm d'épaisseur). Scier la planche avec environ 2-3 mm de tolérance en plus (ici environ 35 x 35 mm), puis percer les 4 trous précisément dans les coins avec un foret de 0,6 mm. Après cette étape, retirez le papier avec de l'acétone et broyez les 2 faces cuivrées du carton avec du papier de broyage fin (min. 400). Après cette étape, ne touchez plus la planche avec les doigts blancs ! Il est permis de le saisir latéralement (avec les doigts propres).

5. Marquez la direction congruente du papier de transfert de toner sur les 2 côtés non imprimés !

6. Piquez les aiguilles à travers le papier, puis à travers la planche et enfin piquez-les à travers le papier opposé.

7. Après avoir obtenu les trois « couches » exactement congruentes, remplacez les aiguilles par 4 morceaux de fil de cuivre de 0,5 mm, pliés à une extrémité à 90°, de sorte qu'ils ne affleurent pas. Après cette étape, pliez les fils de l'autre côté à 90° et coupez les extrémités courtes.

8. Ainsi préparée, cette pièce peut passer 3 fois dans un toner-laminateur (modifié), chauffé jusqu'à 200° !

9. Coupez les petits morceaux de fil de 0,5 mm et retirez les restes de fil. Retirez ensuite les deux papiers et le tour est joué: le toner colle fermement sur le cuivre.

10. Contrôlez les lignes épurées: si une ligne est cassée, nous pouvons la réparer avec un stylo permanent résistant à l'eau. Dans la plupart des cas, seules des surfaces plus grandes ont besoin de fermer quelques petits trous. Sinon (si le résultat n'est pas satisfaisant), retirez le toner avec du papier absorbant et de l'acétone et répétez les étapes 1 à 9.

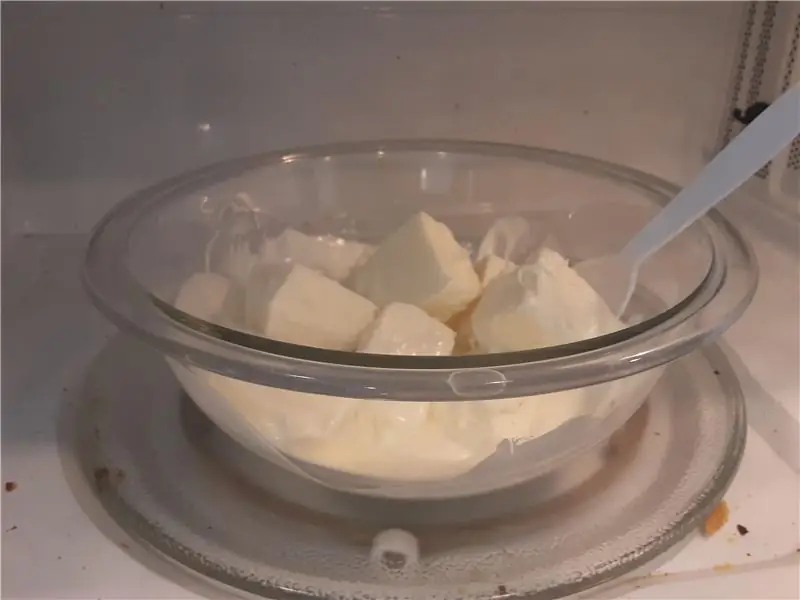

11. Gravure propre: je grave mes planches de cuivre DIY avec une solution de persulfate de sodium (une à deux cuillères à café) avec un niveau d'environ 5 mm d'eau dans un Pyrex-Dish classique (1-1, 5L), cette solution chauffée jusqu'à environ 80°C (je sais, cette température relativement élevée détruit le persulfate, mais il attaque beaucoup plus vite qu'avec des températures plus basses et rend les bords nets et nets en quelques minutes). Je laisse le persulfate restant s'amortir après séchage complet et gratte les cristaux, les récupérant dans un vieux pot pour le recyclage !

11. Contrôlez les lignes de cuivre et les surfaces avec une loupe.

12. Retirez les bordures en saillie avec une meuleuse à bande verticale (comme dans mon premier instructable) et contrôlez les dimensions avec un pied à coulisse: les 2 côtés des boutons doivent être parallèles, avoir une distance de 27,4 mm, mais veillez à ne pas meuler- sortir les 2 boutons-contacts !

Étape 4: Logiciel et flashage

Programmation de la carte:

Le programme est écrit en C++, on peut donc le modifier avec un simple éditeur ASCII, et il fallait, lire les explications à la fin de chaque ligne…

Important: nous ne pouvons pas utiliser le Serial-Flashing de l'Arduino pour programmer le µC, car le bootloader a besoin de trop de temps entre "Start" (en appuyant sur le bouton D8) et "Display-On". Nous devons donc le flasher sans Bootloader (utilisé normalement sur toutes les cartes Arduino). Ainsi, nous programmons notre carte par (Atmel) ISP-Connector + Programmer. Le connecteur ISP fabriqué ici (embarqué) est composé de 6 mini connecteurs femelles répartis en rangée et soudés à l'intérieur sur le côté droit de la carte, puis connectés avec une (petite !) barrette à 6 broches (2,54 mm- grille), comme sur la dernière photo de l'étape précédente.

Vous avez besoin non seulement de l'Arduino-GUI, mais de quelques bibliothèques supplémentaires (à télécharger) pour compiler le programme:

- La bibliothèque Wire (contenue dans le programme Arduino) - pour la communication par I²C entre. µC, RTC et écran OLED

- Bibliothèque EEPROM (également contenue dans le programme Arduino) - pour stocker plusieurs valeurs sur le µController

- "Adafruit_GFX" + "Adafruit_SSD1306" - les deux bibliothèques pour piloter l'affichage OLED

- EnableInterrupt - pour travailler avec les interruptions de port/pin d'Arduino (⇒ entrées de bouton)

-DS3231-RTC-chip: pas besoin de bibliothèque, j'ai écrit les fonctions de plusieurs bibliothèques trouvées sur Internet et étant ainsi plus simples à utiliser. Ils sont inclus à la fin du programme principal (" OLED-Clock-2-nl.ino ").

Attention: La bibliothèque Adafruit n'a (jusqu'à présent) pas vraiment de gestion efficace pour assombrir la puce OLED, j'ai donc copié une chaîne d'Internet et l'ai collée à la fin de la bibliothèque "Adafruit_SSD1306", avec laquelle on peut assombrir le display, un peu plus utile… (⇒ voir le téléchargement du module complémentaire « Comment régler la luminosité sur OLED display.zip », ici à la fin).

Travailler avec 3, 2V - donc en utilisant le 8Mhz interne (sans 16Mhz-Crystal):

Le µC ici est assez rapide pour fonctionner sans cristal de 16 MHz, donc (avec 3,2 V de la batterie) nous pouvons utiliser les 8 MHz préprogrammés internes (une pièce de moins à souder:-).

Après avoir chargé et compilé le programme fourni "OLED-Clock-2-nl.ino" dans l'Arduino-GUI (télécharger), copiez le résultat.hex dans le dossier avrdude.

(le fichier.hex compilé se trouve dans le dossier temporaire du PC, là dans un sous-dossier comme:

"C:\Tmp\arduino_build_646711\ xyz.ino " - vous y trouverez le fichier hexadécimal compilé recherché, dans ce cas notre "OLED-Clock-2-nl.ino.hex".

Le fichier hexadécimal peut maintenant être flashé (ici "manuellement" par avrdude sur une ligne de commande) via un ISP-Connector, mais vous avez besoin d'un programmeur comme l'USBTiny ou un AVRISP2 avec un ISP-Connector 6pin (mon ISP-Connector est Bricolage d'un petit connecteur à 6 broches comme indiqué dans ma dernière photo, vous pouvez donc reprogrammer la carte à tout moment si nécessaire).

Connectez maintenant le programmeur à 6 broches à la carte (je suppose une expérience connue avec les cartes Arduino)…

Connecté, sur une fenêtre de commande (sous Windows, passez au dossier avrdude, puis en tapant cmd) - collez la ligne suivante:

avrdude.exe -C avrdude.conf -v -V -p m328p -c usbtiny -e -D -U flash:w:OLED-Clock-2-nl.ino.ino.hex:i

Une fois le clignotement du µController terminé, des "fusibles" appropriés (du µController) doivent être réglés:

avrdude -p atmega328p -c usbtiny -U lfuse:w:0xFF:m -U hfuse:w:0xD7:m -U efuse:w:0xFF:m -U verrou:w:0x3F:m

Si vous souhaitez modifier l'un de ces paramètres, vous pouvez en savoir plus avec ce Fuse-Calculator en ligne.

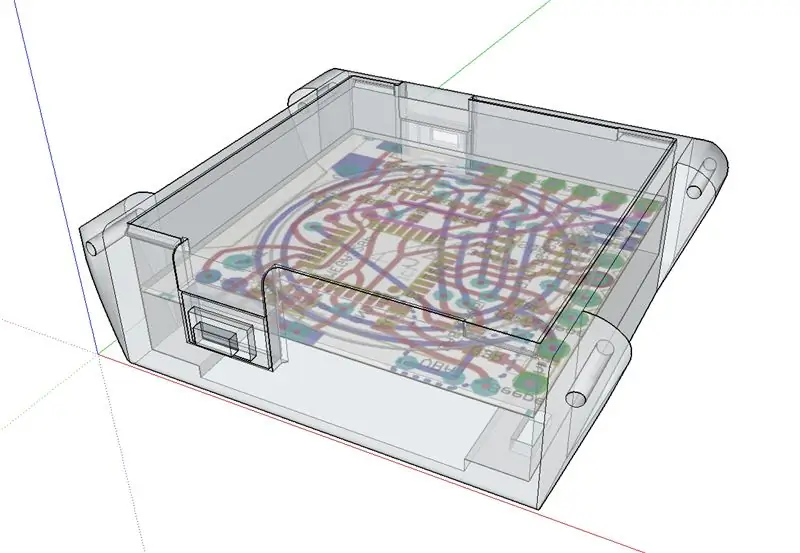

Étape 5: Le cas

Non seulement la fabrication de la carte électronique est un défi, mais également un boîtier petit et léger pour cette carte !

Ici pour télécharger mon étui prévu, avec un adaptateur de batterie CR2032 pssible, pour insérer une batterie usagée plus courante. La carte électronique et la batterie doivent être complètement isolées l'une de l'autre avec un Kapton-Polimid-Tape ou une alternative puissante. N'utilisez pas de simple ruban adhésif, il est trop faible pour isoler fortement et peut provoquer des courts-circuits de la batterie !

J'ai expérimenté de nombreuses dispositions (pour le PLA imprimé en 3D) et j'ai conclu avec une épaisseur de paroi d'environ 1,3 mm. Sous cette forme, les forces provenant de la dragonne sont maintenues efficacement à travers les deux côtés du boîtier en conjonction avec le couvercle encliquetable. Les autres côtés peuvent être plus fins, environ 1,0 mm…

Ainsi, modifier la hauteur du boîtier (en cas de modification de la planche…?) ne sera pas un gros problème.

De plus, si vous avez une alarme ou une minuterie à l'intérieur, vous avez besoin d'un autre boîtier, j'ai donc fait une proposition pour insérer un petit piézo-tweeter (ou par exemple ce micro-haut-parleur: CUI-15062S)… (Voir Cas-2).

Après l'impression du boîtier (avec une hauteur de couche recommandée de 0,1 mm et environ 50% de remplissage avec "wall-overlap"), vous devez ébavurer les cordes latérales de recouvrement, en limant les bords assez ronds, mais pas trop… A un peu plus difficile est de classer les 4 petits boutons-pression du couvercle dans un angle droit d'environ 100-120°, de sorte qu'ils s'enclenchent assez fort dans le boîtier, mais sans le dilater ni le casser - ni rendre le couvercle trop petit rester fixe…

Le trou carré pour l'OLED doit également être soigneusement limé, en faisant correspondre exactement le contour du verre OLED, sans le casser lors du sondage pour insérer Board+OLED-Display (maintenant en conjonction). Soyez donc prudent en limant et en essayant à plusieurs reprises de voir si toutes les pièces s'adaptent.

Les conduits de fumée résultants sont mieux enlevés avec un couteau tranchant.

Vous pouvez maintenant insérer le bracelet avec un morceau de fil de laiton (ø1 mm, longueur: 28,5 mm). Pour cela, les 2 trous des supports de boîtier doivent être percés de telle manière que le fil passe à travers, mais adhère ensuite fermement dans les supports.

Avant d'armer le boîtier avec de l'électronique et des sangles - il est possible de l'émailler avec de la peinture (je recommande un diluant automobile en aérosol - il sèche plus rapidement, collant moins de poussière sur les surfaces !). Je recommande également de le traiter d'abord avec un spray de mise à la terre (plus fin), qui peut ensuite être poncé pour obtenir une surface fine et lisse sans lignes imprimées ni défauts. Moi je préfère une finition dorée ou argentée, ou aussi une finition bois serait sympa - c’est à vous de choisir…

Étape 6: Conclusions

Considérations relatives à la batterie:

La batterie Li-Ion CR2432 a une capacité d'environ 300 mAh, elle dure donc environ 2 ans, si elle affiche l'horloge environ 10 fois (chacune 5 secondes) par jour. Vous pouvez donc l'échanger contre une batterie Li-Ion CR2032 plus courante (mais plus petite), qui dure environ 1, 4 ans avec ses 210 mA.

J'ai également recherché une pile bouton au lithium rechargeable comme la (commune) CR2430 et j'ai trouvé ceci: "LIR-2430". Cette batterie n'a qu'une capacité d'environ 50 mA, mais est rechargeable par ex. via un transfert de puissance sans fil… Pour cela j'ai fait une sonde et vous pouvez voir le résultat dans le schéma + mise en page inclus. Le transfert de puissance lui-même fait très bien le travail. Graver une bobine plate avec environ 30 tours sur un couvercle plat en epoxi-board, reste une tâche à faire… Pour charger la batterie j'ai proposé un simple circuit de charge avec une LED blanche et 2 Schottky-diodes pour limiter la tension de fin de charge pour cela se recharge à un maximum d'environ 3,6V…

Enfin - TRÈS important:

!!! NE JAMAIS CHARGER UNE BATTERIE LI-ION NON RECHARGEABLE !!! - il peut exploser et prendre feu !

Curieusement, j'ai expérimenté avec une pile bouton (non rechargeable) CR2430 Li-Ion, -par précaution- dans un bocal fermé…Après environ une heure, en chargeant à 3,3V constant, j'ai remarqué une petite déformation convexe du boîtier… et bien que la tension de cette batterie soit passée de 2,8 à 3,2 V, la capacité à la fin a été considérablement réduite ! - donc une recharge n'a pas de sens: ces piles boutons sont vraiment NON rechargeables.

Reste à faire:

• une fonction Timer (logicielle) + (matériel + boîtier)-Tweeter ou Vibromasseur-Moteur

• un circuit de recharge sans fil

• Finition métal brillant ou bois.

Conseillé:

Petite bobine Tesla : 3 étapes

Small Tesla Coil : Voici comment faire une mini bobine Tesla. Vous aurez besoin de :Fil de cuivre de calibre 22Fil de cuivre de calibre 28Un interrupteurUne pile 9V et un clipTuyau PVC (2cm de diamètre)Un transistor 2N2222AUne résistance 22K Ohm

Montre intelligente DIY Fitness Tracker avec oxymètre et fréquence cardiaque - Modules électroniques modulaires de TinyCircuits - La plus petite arcade : 6 marches

Montre intelligente DIY Fitness Tracker avec oxymètre et fréquence cardiaque | Modules électroniques modulaires de TinyCircuits | La plus petite arcade : Hé, quoi de neuf, les gars ! Akarsh ici de CETech. Aujourd'hui, nous avons avec nous certains des modules de capteurs qui sont très utiles dans notre vie de tous les jours, mais dans une version minuscule d'eux-mêmes. Les capteurs que nous avons aujourd'hui sont de très petite taille par rapport au tra

Comment installer un subwoofer dans une petite voiture : 7 étapes

Comment installer un subwoofer dans une petite voiture : Ce tutoriel est destiné aux personnes possédant de petites voitures comme la mienne. Je conduis une VW GTI MK5 et elle a très peu d'espace de stockage. J'ai toujours voulu un subwoofer mais je n'ai pas pu en obtenir un en raison de leur taille. Dans ce tutoriel, je vais vous expliquer comment

Une petite boussole avec ATtiny85 : 12 étapes (avec photos)

Une petite boussole avec ATtiny85 : C'est notre premier projet avec ATtiny85; une simple boussole numérique de poche (en collaboration avec J. Arturo Espejel Báez). ATtiny85 est un microcontrôleur haute performance et basse consommation. Il dispose de 8 Ko de mémoire flash programmable. Pour cette raison, le cha

Main prothétique imprimée en 3D en 4 étapes ! : 4 étapes

Main prothétique imprimée en 3D en 4 étapes ! : Ce projet est une main prothétique que j'ai imprimée, je cherche à approfondir mes connaissances sur les prothèses et l'impression 3D. Bien que ce ne soit pas le meilleur projet, c'est un excellent moyen d'acquérir une expérience pratique et d'apprendre à créer