Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Cela fait vraiment suite à certains de mes précédents projets alimentés par le secteur, mais est étroitement lié au démontage des LED précédemment documenté.

Maintenant, nous sommes tous sortis et les avons achetés en été, ces petites lumières de bordure de fleurs qui fonctionnent à l'énergie solaire et se chargent pendant la journée et une fois que la nuit commence, elles agissent comme une lumière de jardin de bordure. Bien sûr, elles ont une durée de vie limitée. des importations bon marché qui souffrent du bon vieux temps britannique avec des batteries défaillantes et parfois des panneaux solaires défaillants.

Normalement, vous achetez ces choses en paquets de 4 ou plus et la source lumineuse est une seule LED de faible puissance du type bon marché. Une fois morts, nous les jetons à la poubelle et ils partent à la décharge. Eh bien, cela m'a fait penser, pourquoi ne pas le convertir en une unité alimentée par secteur avec 10W de LED. Il devrait cependant être sûr et protégé des intempéries et il doit être bon marché. Est-ce que cela pourrait être fait, je me suis demandé, et 10W serait-il trop? D'après les photos, vous pouvez voir que la source de la lumière est un design tubulaire d'environ 60 mm de diamètre en acier inoxydable et un diffuseur en plastique. plus un autre couvercle tubulaire qui s'adapte sur le dessus avec le panneau solaire à l'intérieur. La première chose que j'ai faite a été de retirer la petite LED blanche d'origine et le panneau solaire carré dans le toit. L'idée pour cela est de monter les LED sur une plaque fixée à un dissipateur de chaleur orienté vers le haut à travers l'ouverture du panneau solaire.

Étape 1: La spécification LED

Ayant récemment acheté des LED COB simples de 10 W, je me suis demandé s'il serait possible d'en utiliser une seule et d'utiliser une alimentation à découpage directement à partir du secteur [240V UnIsolated] Le candidat était une puce de pilote d'alimentation à découpage FL7701 et une bobine d'inductance de 1,4 mH. Malheureusement, la conversion de 240 V en FW du bloc COB [12 V] ne fonctionne pas facilement car le courant requis via le COB est bien supérieur à ce que la puce du pilote peut gérer si vous voulez 10 W. La puce peut gérer 0,5 A, ce qui, avec une tension directe de 12 V, ne vous amènerait qu'à 5 W ou à peu près. Vous pouvez utiliser un mode de commutation de convertisseur direct avec isolation qui ferait le travail, mais le coût commence à monter en flèche, après tout, cela était censé être bon marché et gai. Alors, comment pourrais-je obtenir 10 W avec seulement 0,5 A de courant. Eh bien, étant donné la théorie de la conservation de l'énergie, la seule façon d'augmenter la puissance est d'augmenter la tension, et la seule façon que je pourrais faire serait d'augmenter la tension directe des LED en utilisant plus d'une d'entre elles. Si vous regardez mon instructable LED Teardown, vous pouvez voir pourquoi ils ont fait cela dans cette conception. En parcourant EBAY, j'ai facilement trouvé des leds 1W avec une tension directe 0f 3V @ 330mA. Maintenant, si j'en utilisais 10 et moins à 266mA, je finirais avec 10 x 3 x0.266A = 8W… assez proche. L'encastrement a une approche à deux pôles….garder la chaleur basse et donc préserver ou prolonger la durée de vie. Une température de jonction inférieure signifie des lumières heureuses.

Étape 2: La base LED

En regardant les photos de la lampe de jardin, ce qu'il faut, c'est une méthode de montage de ces LED et bien sûr, si elles coulent à 266 mA, nous devons nous débarrasser de 8 W d'énergie à travers elles, ce qui nécessitera un dissipateur thermique. Le diamètre intérieur de l'acier inoxydable le tube mesure un peu moins de 57 mm donc si je pouvais monter l'un des composants électroniques dans un tube en plastique scellé et l'installer à l'intérieur du tube.. Alors comment arrangerions-nous les leds ?

Tout d'abord, j'ai coupé un cercle d'aluminium de 46,5 mm avec un trou central à l'aide d'une scie cloche [voir photo] et en utilisant du ruban adhésif double face pour dissipateur thermique recouvert d'un côté. Vous pouvez obtenir ce ruban sur ebay et il est assez bon marché, normalement utilisé pour le dissipateur thermique pièce jointe voir photo. L'aluminium était un ancien boîtier d'alimentation mais vous pouvez probablement l'acheter sur ebay. J'ai utilisé un morceau de 2 mm d'épaisseur. Vous devez recouvrir et isoler le métal de la base de la led tout en conservant une bonne conductivité thermique. Utilisez un double tour de ruban thermique posé orthogonalement en deux couches. Cela changera la conductivité thermique et nous perdrons encore 20 degrés Celsius à travers la jonction, mais c'est ce qu'il faut. J'y reviendrai plus tard et j'examinerai peut-être une solution d'aqualusion entièrement scellée, mais pas pour l'instant.

Étape 3: plaque de base

Ensuite, j'ai utilisé Autocad pour définir où les leds doivent aller sur la base. Voir les photos de cette pièce jointe en pdf.

J'ai imprimé le dessin à l'échelle et utilisé une perforatrice pour faire un gabarit de montage de la mise en page pour servir de guide approximatif. En posant cela sur ma plaque de base collante, j'ai dessiné le contour des cercles sur le ruban adhésif.

Ensuite, j'ai disposé les leds afin de pouvoir positionner un ruban de cuivre que j'utiliserais pour relier les leds à la surface du ruban thermique isolant.

En m'assurant qu'aucun ruban de cuivre n'ait violé le dessous de la "slug", je les ai tous soudés ensemble. Bien sûr, vous devez vous assurer que les cathodes vont aux anodes. Vous pouvez simplement les coller et utiliser du fil de raccordement entre les broches, bien que l'utilisation de ruban de cuivre aide à dissiper une partie de la chaleur dans le ruban. En ce qui concerne la chaleur, ceux-ci en génèrent beaucoup et nécessitent donc un dissipateur thermique assez grand. J'ai opté pour un dissipateur thermique 40x40x30 H qui maintient la plaque inférieure à environ 58-60 degrés C. Il se trouve que sa taille s'intègre parfaitement dans la puce solaire retirée Permettant la chaleur thermique à travers la jonction au boîtier de la led environ 4 deg c par watt et disons 1 deg C par watt de la plaque au boîtier, cela devrait signifier une température de jonction de (8x1) + 4 = env. 60 + 12 degrés C = 72 degrés C, ce qui devrait être raisonnable.

La tension totale aux bornes des leds sera de 10 x 3v environ, la prochaine étape sera donc de tester le courant qui les traverse.

Le PDF joint a un aperçu à utiliser comme modèle, mais vous pouvez toujours créer votre propre design.

Vérifiez la pièce jointe easam que vous pouvez télécharger l'évaluateur pour parcourir

Étape 4: Assemblage supérieur

Nous avons dit plus tôt que nous utiliserions une puce de pilote FL7701 pour cela et en jouant avec le concepteur de feuille de calcul xcel, nous avons obtenu un ensemble de chiffres qui pourraient fonctionner. La clé du convertisseur buck était de réduire l'ondulation à quelque chose de raisonnable compte tenu de la valeur RMS dont nous avions besoin. L'ondulation a une incidence directe sur la taille de l'inducteur et la fréquence de fonctionnement, un effet indirect. Donc, si nous augmentons l'ondulation, nous devons augmenter la taille de l'inducteur et le seul moyen de réduire l'inductance requise est d'augmenter la fréquence. Voir l'image ci-jointe qui répertorie ce sur quoi j'itérais et était la clé des valeurs sur le schéma.

Voici les LED soudées posées sur mon gabarit avant de les coller. Notez l'utilisation du dissipateur thermique qui a la plaque collée au fond avec les leds montées.

Augmenter le courant à 266mA RMS en ajustant le courant de crête à 500mA règle la tension à un peu plus de 30v aux bornes des leds, ce qui implique que la tension était en fait proche de 3v vers l'avant si nous avons 10 leds. Notez que le calcul attendait 286mA alors qu'en réalité nous n'avons géré que 266. La fréquence aurait dû être de 101Khz, mais regarder sur l'oscilloscope semblait un peu en dessous. Je discuterai du schéma, du pilote et des formes d'onde à l'étape suivante.

Le branchement a donc allumé la plaque de base comme un arbre de Noël. Remarque rapide ici sur la sécurité. Il s'agit d'une conception non isolée, donc tout ce qui pourrait être élevé au niveau du secteur doit être soigneusement mis à la terre. Cela inclura le dissipateur thermique qui, si vous regardez attentivement, a quelques trous qui doivent être auto-coniques via une étiquette de terre au dissipateur thermique et à la ferronnerie inoxydable et à la terre du secteur entrant. Attention au câblage des leds qu'aucun court-circuit n'ait lieu entre les leds et la masse. Si c'est le cas, une tension supérieure à la tension conçue apparaît sur les LED et les détruira rapidement. J'ai une configuration de test qui a un transformateur d'isolement secteur mais lorsqu'il est connecté directement au secteur, un côté de l'inducteur est au potentiel du secteur qui, s'il est connecté à des morceaux de métal isolés constituerait un danger.

Étape 5: Test et schéma

Revenons donc en arrière et regardons ce dont nous avons besoin pour piloter les leds. Nous avons déjà dit que nous devions prendre en charge 266 mA environ, nous avons donc déjà fait les chiffres.

En vous référant au schéma, notez ce qui suit:

Entrant par le fusible 1 pour ponter le redresseur puis pour filtrer l'inductance avec deux c.

D1 est la diode de récupération et le moyen de réduire le courant sur l'inducteur. La porte Q1 est pilotée par la broche 2 du FL7701 via R3 avec D2 aidant à balayer la charge hors de la porte sur la course négative du FL7701. La fréquence de la sortie est définie par R5/R4. Quelques broches ont un certain découplage et la broche CS..pin1 est le sens du courant qui surveille la tension et donc le courant à travers R6. Reportez-vous au courant de crête dans R6 de 0,5A qui entraînera la réinitialisation et la décélération du circuit intégré pour le la prochaine période. Notez ce qui manque dans ce circuit. Il n'y a pas besoin d'un gros redresseur DC pour l'entrée. Le FL7701 gère intelligemment les variations d'entrée en interne. Étant donné qu'il s'agit généralement d'une pièce coûteuse, cela permet de réduire les coûts. Une fois le PCB rempli, j'ai vérifié l'ondulation. L'utilisation d'une sonde de courant sur la cathode du bloc LED a donné une ondulation de 150 mA et le courant moyen à l'aide du compteur a été mesuré à env. 260mA. C'est 100mA au maximum pour les leds et leur permet de fonctionner plus frais, prolongeant ainsi leur durée de vie. La fréquence a été mesurée à 81 Khz et à 1,71 us. Il s'agit de 13% des capacités de la puce / de l'inducteur, cela devrait donc aller. Le point de départ de toute cette conception était l'utilisation d'un inducteur de bobine de 1,4 mH prêt à l'emploi.

Étape 6: Construction de PCB

Notez que les images sont du prototype de carte qui comportait des erreurs que j'ai corrigées sur les nouvelles dispositions de circuits imprimés téléchargées. Notez les cavaliers dessus pour contourner un épinglage incorrect….doh. Cela a provoqué des explosions avant que je ne réalise l'erreur…je devais être fatigué!

Il y a un couple du dessus et un du dessous.

Étape 7: Tout assembler

Donc ici, il est emboîté ensemble. Je joindrai une liste de nomenclature de toutes les pièces nécessaires plus tard. Quelques points à surveiller. J'ai mis à la terre le dissipateur thermique en haut et l'ai alimenté à travers l'unité jusqu'à un point de mise à la terre en bas. Celui-ci est ensuite mis à la terre à l'alimentation. Méfiez-vous de cela. La cathode de la LED finale est à environ 30V en dessous de la tension secteur maximale de 310V. Cela fera mal s'il est touché et doit donc être isolé et toutes les pièces métalliques qui pourraient entrer en contact boulonnées à la terre afin d'assurer un chemin dégagé pour le courant de défaut. Notez l'utilisation de presse-étoupes en haut et en bas pour empêcher toute eau de trouver son passage à l'électronique. La vis de terre en bas agit comme une butée pour le "bidon" du secteur et il y a un trou de vidange au cas où de l'humidité s'infiltrerait. Ce n'est pas un conteneur étanche mais le secteur est tenu à l'écart des doigts et du le trou de drainage est bien au-dessus du niveau du sol. Le dissipateur thermique supérieur a besoin d'être scellé autour du dessus et cela reste à terminer. J'ai l'intention de le mettre dans le jardin pour l'été et d'en ajouter probablement d'autres plus tard.

Conseillé:

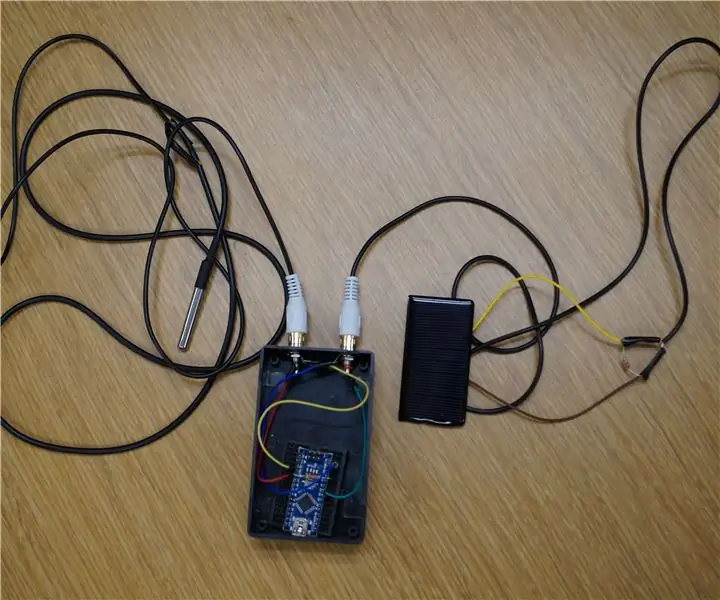

Thermomètre Lumineux - Lumière De Jardin Vitaminée (eNANO De Jardin) : 6 Étapes

Thermomètre Lumineux - Lampe de Jardin Vitaminée (eNANO De Jardin) : Lampe de jardin vitaminée avec arduino NANO et un capteur de température BMP180. Notre humble lampe de jardin aura un pouvoir secret : elle pourra indiquer la température extérieure au moyen d'un code couleur et clignotant. Son fonctionnement est le suivant : Il i

Lumières solaires de jardin sur un système solaire plus grand : 6 étapes

Éclairage de jardin solaire sur un système solaire plus grand : Je cherchais un système d'éclairage de jardin 12v pour mon jardin. En cherchant des systèmes en ligne, rien ne m'a vraiment attrapé et je ne savais pas dans quelle direction je voulais aller. Si je devais utiliser un transformateur dans mon alimentation secteur ou utiliser un système solaire. Je suis déjà

Alimenter un téléphone portable/mobile avec une batterie externe ou sur secteur : 3 étapes

Alimenter un téléphone portable/portable avec une batterie externe ou sur secteur. : Introduction. Cette idée ne fonctionnera avec les téléphones ou les tablettes que si la batterie est amovible. L'observation de la polarité est importante, bien sûr. Veillez à ne pas endommager votre appareil par négligence. Si vous n'êtes pas sûr de votre capacité à le faire, le

Dispositif d'irradiation solaire (SID) : un capteur solaire basé sur Arduino : 9 étapes

Dispositif d'irradiation solaire (SID) : un capteur solaire basé sur Arduino : le dispositif d'irradiation solaire (SID) mesure la luminosité du soleil et est spécialement conçu pour être utilisé en classe. Ils sont construits à l'aide d'Arduinos, ce qui leur permet d'être créés par tout le monde, des collégiens aux adultes. Cet institut

Convertir des appareils électroniques alimentés par batterie pour qu'ils fonctionnent sur secteur : 4 étapes (avec photos)

Convertir les appareils électroniques alimentés par batterie pour fonctionner sur courant alternatif : Nous utilisons des batteries pour alimenter une grande partie de nos appareils électroniques. Mais il existe certains appareils alimentés par batterie qui n'ont pas nécessairement besoin d'être portables tout le temps. Un exemple est la balançoire alimentée par batterie de mon fils. Il peut être déplacé mais il reste généralement dans