Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

J'ai récemment mis la main sur des stores vénitiens en bois d'occasion qui étaient trop grands pour s'adapter aux fenêtres sur lesquelles j'avais l'intention de les utiliser. Après une restructuration minutieuse d'entre eux, je me suis retrouvé avec une charge de sections coupées et je les ai conservées pour un projet futur. Oui, je suis un collectionneur !

Il s'est finalement avéré qu'ils étaient idéaux pour un projet Nixie Clock que j'avais en tête, je les ai donc mis à profit ici.

Si vous ne savez pas ce qu'est un tube Nixie, vous pouvez visiter Wikipedia Nixie Tube et également lire cet article du magazine IEEE SPECTRUM qui donnent tous deux d'excellentes explications sur les tubes Nixie. Ils sont encore réalisés aujourd'hui par Dalibor Farny en Tchécoslovaquie et sa vidéo donne un aperçu de la fabrication de ces incroyables écrans lumineux.

Ainsi de suite avec l'Instructable.

Étape 1: Outillage et matériaux

Bien que j'aie un petit atelier raisonnablement équipé, cette horloge peut être construite avec un minimum de compétences en travail du bois et une petite connaissance de la soudure et de l'utilisation d'un multimètre.

Un paquet de coupures d'un store vénitien en bois - ma femme regarde les autres pour des boîtes de diorama !

Colle à bois - J'utilise la marque Evo Stik mais n'importe quelle bonne fera l'affaire

Papier abrasif en quelques qualités fines

Ponceuse orbitale 1/3 feuille

Limes à dents fines, normales et petites

Scie à dents fines - de préférence une scie à dessin - j'ai utilisé un couteau artisanal Olfa de style ancien avec une lame SWB-1 de 18 mm

Pinces - j'ai celles de type pistolet d'Irwin

4 mm Boulons de fixation, rondelles et écrous pour les gros travaux

Spray lasure et lustre pour bois sur laque

Disques en laiton - J'ai fabriqué le mien à partir d'une barre de laiton ronde de 14 mm percée d'un trou de 4 mm et coupée à 3 mm

Rondelles en laiton de 4 mm x 1,5 mm en tige de laiton ronde de 10 mm

Tige filetée en laiton 4 mm

Écrous bombés en laiton de 4 mm

taraud 4 mm

foret de 3,2 mm

foret de 4 mm

Écrous en T de 3 mm

Vis en laiton de 3 mm

Écrous en laiton 3 mm

Entretoises pour le circuit imprimé

Clé de 7 mm pour serrer les écrous bombés

Super colle

Une plaque supérieure usinée CNC avec finition miroir

IN-8 Nixie tubes - disponibles sur Fleabay à divers prix exorbitants

Un kit d'horloge Nixie 'Elite Class' de PV Electronics ou similaire - vous pouvez les obtenir pour de nombreux Nixies différents

Une verrue murale 240 VAC à 12 VDC

Multimètre numérique pour vérifier les tensions sur la carte de l'horloge pendant la construction

Fraiseuse de loisir, une petite perceuse sur pied ou une perceuse à batterie

Hobby Lathe pour les pièces métalliques ou obtenez en ligne auprès de bons revendeurs de fixations

Accessoire de ponceuse à disque fait maison pour le tour

Merci à ce qui suit

Peter Virica de PV Electronics pour la production d'excellents kits d'horloge

Paul Parry de Bad Dog Designs pour son soutien et ses idées à toute heure

Andy & Mandy de Engraving UK pour avoir supporté mes changements de conception au fil des ans

Étape 2: Quelques travaux de bois, ponçage et prototype suivis d'un ponçage supplémentaire

Pour fabriquer le boîtier que j'avais en tête, j'avais besoin de plaques d'environ 9 cm de large et plus de 18 cm de long, j'ai donc dû joindre 2 des lattes ensemble. Ils avaient des bords arrondis, j'ai donc dû m'en débarrasser d'abord. J'ai coupé les lattes à une longueur approximative dans une scie à onglets, puis je les ai serrées dans un étau sur ma fraiseuse où les bords arrondis ont été retirés d'un côté.

Une fois cela fait, j'ai dû les coller ensemble, mais n'ayant que 6 pinces, cela a pris quelques jours car je devais laisser la colle sécher complètement. Je les ai maintenus en place contre des plaques métalliques pour assurer une jointure aussi uniforme que possible.

La finition que j'avais en tête était le pin antique satiné et j'ai dû enlever la finition existante avec une ponceuse orbitale 1/3 de feuille de 15 ans en utilisant des abrasifs fins pour garder les plaques aussi épaisses que possible car elles commençaient juste au-dessus. 3 millimètres. Cette ponceuse a été ramenée d'entre les morts plus de fois que la Merc avec la bouche ! Ceci fait, j'ai utilisé la pire plaque comme prototype.

J'ai marqué la zone requise pour l'électronique et percé des trous dans les coins. Une boîte de vernis de taille pratique a fourni l'arc pour la courbe d'extrémité et l'excès a été coupé et la courbe a été finie par limage et ponçage. Une fois cela fait, j'ai utilisé une scie à chantourner pour découper la cavité et j'ai fini par limer et poncer.

Une vérification par rapport au circuit imprimé de l'horloge et un petit réglage m'ont donné les bonnes dimensions pour faire le reste.

Production de masse

Les plaques supérieure et inférieure sont doublées en collant 2 plaques ensemble pour donner une plate-forme plus solide pour le boîtier. puis j'ai boulonné le reste des plaques avec elles le long de la ligne de colle et les ai équarris en éliminant toutes les variations des deux côtés.

Des trous supplémentaires ont été ajoutés qui seraient utilisés plus tard dans l'assemblage et j'étais prêt à façonner les extrémités. Je suis devenu technique avec cela et j'ai utilisé un jeu de boussoles pour obtenir des courbes parfaites. J'ai coupé de l'excédent sur les coins et ensuite était de poncer la courbe sur les plaques. J'avais un cercle de MDF d'un projet précédent et j'ai collé un abrasif fin sur sa face et je l'ai boulonné dans mon petit tour. Il vient de dégager le lit d'environ 5 mm, parfait ! Une autre plaque de MDF sur le banc du tour et j'étais prêt à façonner les courbes. Un masque anti-poussière était indispensable pour cela car il dégageait d'énormes nuages de poussière ! Cela n'a pris que quelques minutes avant que les deux extrémités ne soient poncées jusqu'aux arcs des plaques. J'ai divisé les plaques pour retirer les plaques à double épaisseur supérieure et inférieure car elles recevraient un traitement différent. plaques pour éviter de se déchirer. Il n'est pas indispensable d'avoir une fraiseuse pour faire cela mais cela rend la tâche beaucoup plus facile. Le même résultat peut être obtenu avec une petite perceuse sur pied et très soigneusement avec une perceuse à batterie, assurez-vous que le paquet de plaques est bien fixé avant le perçage Après cela a été un nettoyage avec une fraise en bout avant de couper les coins intérieurs d'équerre avec une scie à ruban. Les scies à dessin fonctionnent à l'opposé de votre scie normale en ce sens que vous tirez la coupe au lieu de la pousser. J'ai utilisé une lame de scie fine dans un couteau Olfa pour ce faire et j'ai terminé avec un limage et un léger ponçage pour compléter la cavité.

Plus de ponçage et de coloration

Plus de ponçage des plaques pour obtenir le bois aussi léger que possible pour la coloration et éliminer les écarts de surface. La teinture du bois s'est avérée être un véritable PIA car l'utilisation de la teinture directement de l'étain avec un pinceau n'a pas donné une couche uniforme, peu importe comment J'ai essayé d'enlever le marquage au pinceau. Si j'habitais près d'un grand magasin de bricolage, je serais allé acheter de la teinture pour bois en spray, mais je suis à la campagne et cela prendrait beaucoup de temps. J'avais un aérographe et un compresseur bon marché, alors j'ai dilué la tache avec des diluants et j'en ai vaporisé quelques-uns pour voir si cela fonctionnerait. J'ai pu augmenter la profondeur de la coloration à un niveau raisonnable et même si cela prenait du temps, cela fonctionnait bien! Après plusieurs couches, quelques dernières couches de vernis acrylique ont été pulvérisées pour donner une finition brillante au bois. J'avais initialement prévu d'avoir une finition satinée, mais à la réception de la plaque supérieure en laiton, j'ai pensé qu'il fallait une finition brillante profonde pour la mettre en valeur.

Une note sur la pulvérisation sur les finitions. Bien que les fabricants de la plupart d'entre eux disent "sec au toucher" en 30 minutes, 1 heure, etc., il est préférable de les laisser au moins 24 heures car ils sont toujours dans leur état "vert", ce qui signifie qu'ils sont facilement endommagés car ils ne l'ont pas été. complètement guéri. Les temps des fabricants sont basés sur des conditions idéales pour l'application de leur produit et la plupart d'entre nous, les amateurs, ne font pas preuve de prudence et les laissent durcir le plus longtemps possible. Plus la température à laquelle ils durcissent est basse, plus ils mettent de temps à durcir complètement.

Ceci s'applique également aux colles époxy en deux parties. Je me suis éloigné des types de seringues et j'utilise le type qui vient dans des tubes séparés car ils ont de meilleures propriétés d'adhérence et sont également plus économiques à utiliser. Ceux-ci, je leur donne au moins 48 heures pour durcir complètement car dans leur état «vert», ils peuvent facilement retirer l'excès avec un cutter bien aiguisé des endroits où vous n'en voulez pas.

Étape 3: Les pièces en laiton

Chaque horloge Nixie que j'ai fabriquée contient des pièces en laiton quelque part et celle-ci n'est pas différente.

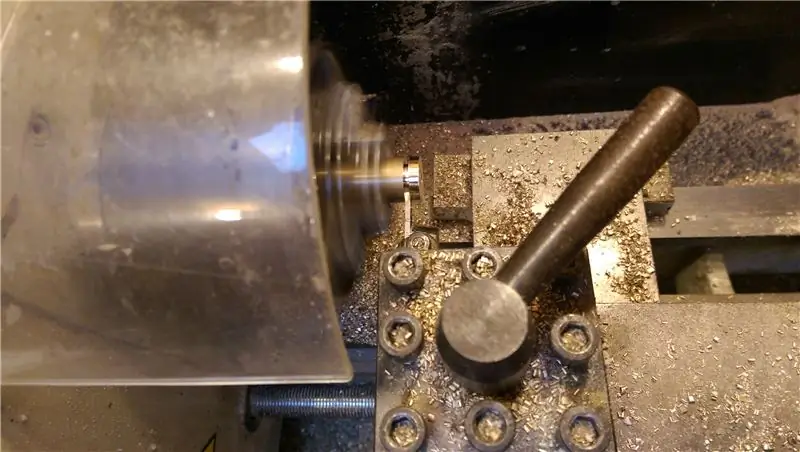

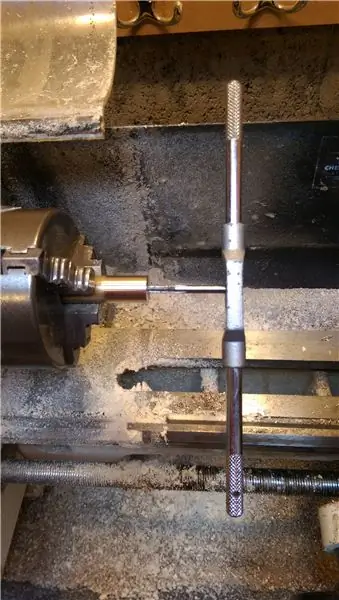

Je voulais avoir un look « empilé » pour cette horloge et j'ai décidé de faire des entretoises en laiton pour aller entre les plaques de bois. À l'origine, j'avais pensé à des couches de laiton complètes, mais cela aurait été coûteux car elles auraient dû être fabriquées à partir de plaques de laiton de 3 mm et usinées aux mêmes dimensions que les plaques de bois. J'ai cependant trouvé un moyen de le faire à partir d'une barre de laiton plate et de la soudure pour minimiser le coût des couches de laiton « complètes » (voir la dernière page de l'instructable). Donc, n'ayant pas de barre plate à portée de main, j'ai utilisé un morceau de tige en laiton ronde de 14 mm qui s'est avéré être la taille idéale pour les entretoises et l'installer dans le tour avec un outil de séparation, c'était une tâche simple pour polir le laiton et l'alésage le trou central de 4 mm et une partie des entretoises, toutes les 56 !

Ne voulant pas avoir des têtes de vis montrant le seul choix était d'utiliser des écrous à dôme en laiton avec des rondelles en laiton pour fixer le boîtier ensemble. La dernière couche des entretoises que j'ai faite avec des trous de 3 mm et les tarauder à 4 mm, ce qui m'a permis d'avoir le boîtier sous la forme d'une boîte avec un couvercle qui pouvait être retiré en dévissant les écrous du dôme supérieur et permettre à l'électronique d'être retirée si nécessaire. Ceux-ci devaient avoir les marques d'usinage supprimées car elles seraient visibles au démontage, elles ont donc été dégrossies en les fixant à une vis de 4 mm dans le broyeur et en les passant contre 2 fines qualités de papier émeri avant d'être montées sur une perceuse à batterie et polies. contre une roue de polissage. J'ai « loctité » les écrous du dôme inférieur sur la tige filetée en laiton pour les empêcher de se défaire si le dessus du boîtier était retiré.

Les 2 couches supérieures à l'arrière de la boîte ont été coupées pour permettre l'accès aux commandes de l'horloge et les couches inférieures ont reçu certaines des pièces de fixation en laiton ajoutées.

Les écrous à dôme formaient également les pieds de l'horloge, ce qui était un bonus.

Étape 4: La partie du kit d'horloge

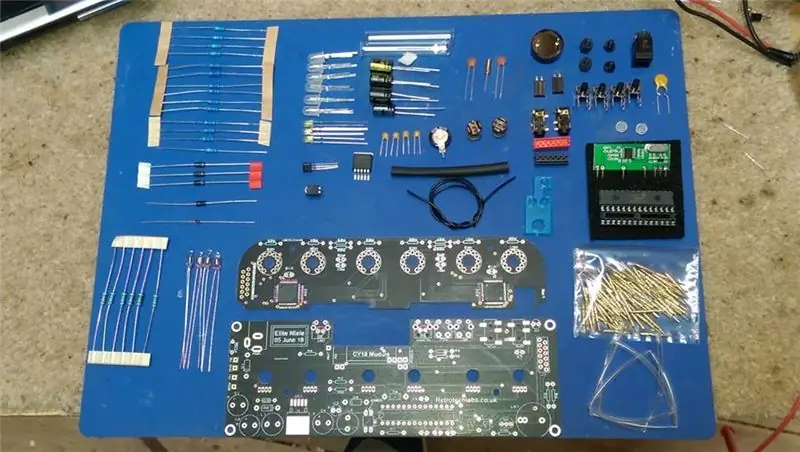

J'utilise les kits d'horloge PV Electronics Nixie depuis quelques années maintenant et je les ai trouvés totalement fiables. Peter Virica, le propriétaire, est extrêmement utile à quiconque achète ses kits et offre un excellent soutien à quiconque rencontre des difficultés avec la construction.

Le kit d'horloge nixie "Elite Class" est un kit relativement nouveau qui est essentiellement une version réduite du kit "Spectrum" et contient quelques fonctionnalités supplémentaires. Vous pouvez visiter PV Electronics pour voir les détails par vous-même.

La photo ci-dessus montre la différence de taille entre les deux kits. L'horloge en laiton et en chêne derrière le kit Elite s'appelle "SARA" en raison des boutons de réglage du type de machine à écrire que j'ai créés à l'arrière, donc cette horloge est en fait la petite soeur de SARA

Il existe d'autres fournisseurs de kits Nixie Clock et des horloges déjà construites peuvent être trouvées à Fleabay si vous n'êtes pas soucieux de l'électronique.

Ce kit utilise des tubes Nixie IN-8 de l'ère soviétique et récemment, les prix des Nixies ont augmenté en raison de la popularité des horloges Nixie. C'est cette lueur chaleureuse qui attire les gens vers eux !

La construction du kit est simple si vous avez des compétences en soudure et ne devrait présenter aucune difficulté. Pete Virica fournit d'excellents manuels de construction sur son site. (Je devrais essayer de les lire en entier un jour !)

Une fois construit, j'ai dû faire les découpes sur le pont supérieur du boîtier pour les nixies et les néons. La façon la plus simple de le faire était de découper une fente, puis d'y placer une plaque frontale. La plaque frontale de cette horloge nécessitait beaucoup de précision et ma tentative de la fabriquer moi-même était proche mais pas de cigare car il y avait un petit désalignement causé par la taille du cutter que j'ai utilisé. Au départ, j'ai utilisé une série de forets étagés, puis une fraise en bout de 19 mm pour les trous des tubes, mais la fraise en bout a trop coupé et déchiré les trous des tubes au néon sur la plaque. (J'ai découvert plus tard que j'avais négligé de serrer la fraise dans la tête de la pince et c'était la cause. Doh!)

Je fais graver des plaques d'horloge au Royaume-Uni et la société a pu fabriquer une plaque frontale parfaite avec des trous précis pour me sauver l'aspect fini que je voulais. Merci, Andy Blackett !!

La fixation du circuit imprimé sur le pont supérieur a été effectuée avec des écrous en T de 3 mm. Si j'y avais pensé plus tôt, j'aurais pu les mettre entre les couches supérieures avant le collage, mais cela aurait causé des problèmes de ponçage de la face intérieure. Je les ai montés avec des entretoises sur la carte de circuit imprimé, puis je les ai collés à la couche supérieure après avoir positionné la carte de l'horloge. Ce sera plus que suffisant pour les maintenir en position.

Pour obtenir une précision de 100% sur le placement de la plaque en laiton, j'ai fait monter la carte de circuit imprimé et les tubes sous le pont supérieur et j'ai mis du ruban adhésif double face de chaque côté des tubes avant de glisser la plaque sur les airs. Le jeu que j'avais pour cela était de 0,5 mm, il devait donc être exactement sur place. J'ai retiré la carte de circuit imprimé et le tube, puis j'ai percé des trous de 3 mm dans le pont supérieur à travers la plaque en laiton où seraient installées les vis de fixation avec les écrous en dôme. En tapant dessus, puis en y versant de la superglue pour les renforcer.

Il y a un ajout qui peut être ajouté à cette horloge sous la forme d'un kit de station distante qui capture un signal horaire GPS et fournit également des données de température externes à afficher sur l'horloge.

Étape 5: Création de cas

Maintenant que j'avais la plupart des composants du boîtier à portée de main, une construction sèche était nécessaire pour voir l'aspect général du boîtier. J'allais à l'origine avoir 8 couches à l'exclusion des plaques de pont supérieure et inférieure, mais je me suis installé sur 6 et cela a donné un bel aspect équilibré au boîtier

Ensuite, il fallait fixer les écrous en T comme je l'ai décrit plus tôt et après avoir centré le tableau de l'horloge sur le pont supérieur, j'ai appliqué l'époxy et un poids a été ajouté pour le fixer pendant le durcissement.

L'arrivée de la plaque supérieure en laiton a juste besoin d'être placée sur les tubes nixie et les néons. Ceci est fixé en place en perçant des trous de 3 mm puis en tapotant les trous à 4 mm et en les renforçant avec quelques gouttes de super colle sur le fil de bois. (Deja Vu ?) De courts morceaux de tige de laiton vissée de 4 mm ont été coupés et montés aux écrous en dôme qui fixent cette plaque et qui avaient juste besoin d'être polis avant de visser dans la plaque supérieure pour terminer la construction de l'horloge. J'ai également poli le reste des écrous dôme pour l'effet.

Étape 6: Conclusion de la construction

Dans l'ensemble, quelques restes des stores en bois ont fait un excellent cas pour une horloge Nixie qui n'a pas l'air « banale » et qui est dans l'ensemble une assez belle construction. Cette horloge peut facilement être fabriquée en acrylique transparent ou coloré, en contreplaqué ou même en panneau dur. Avec de l'acrylique, vous devrez polir les bords et prendre soin de ne pas marquer les surfaces, mais cela donnerait une excellente horloge. Vous pouvez même faire découper les pièces au laser en fonction du kit que vous utilisez et les assembler simplement.

Il peut sembler que je me donne beaucoup de mal pour fabriquer des étuis pour mes horloges et pour qu'elles soient transformées de l'ordinaire en quelque chose d'artistique, mais d'excellents résultats peuvent être obtenus à partir d'idées beaucoup plus simples. Jetez un œil ici à la page de présentation de Bad Dog Designs DIY où Paul Parry, le propriétaire de Bad Dog Designs, publie des photographies d'horloges Nixie de constructeurs amateurs du monde entier. Il existe des designs époustouflants ainsi que des designs très simples mais efficaces. (OK, je vais être honnête, j'en ai aussi quelques-uns!).

L'imagination est l'ingrédient principal pour créer quelque chose de différent et tout le monde l'a, alors sortez vos idées de votre tête et concrétisez-vous, laissez tout le monde voir ce que vous pouvez faire, aussi simple soit-il.

Le site Instructables a été créé juste pour cela.

Astuce pour économiser les coûts en laiton

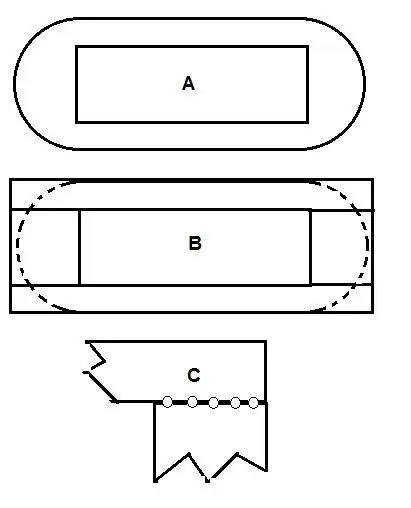

Voici une astuce qui permettrait d'économiser sur le coût du composant en laiton pour votre conception. En vous référant au croquis ci-dessus, « A » est la couche de bois de votre conception et vous souhaitez également en faire une copie en laiton pour la prise en sandwich. « B » est la couche de laiton composée de barres plates au lieu de plaques de laiton. L'utilisation d'une plaque de laiton de 3 mm serait plus coûteuse et nécessiterait beaucoup plus de découpe pour le fabriquer. 'C' montre une astuce de soudure pour obtenir une bonne adhérence sur les joints. Percez des trous d'environ 3 mm de diamètre centrés sur les joints et soudez à ces endroits uniquement avec les pièces serrées ensemble. Remplissez les trous jusqu'à ce qu'ils forment des dômes au-dessus de la surface en laiton. La soudure ne dépassera pas sur les bords et lors de la mise en forme du joint sera presque invisible. Pour le souder, procurez-vous un morceau plat de matériau isolant en vermiculite et utilisez-le comme support. Une fois les joints refroidis, vous pouvez aplatir les « blobs » de soudure avec du papier abrasif, des limes ou un Dremel.

Étape 7: Merci d'avoir regardé

Si quelqu'un trouve cela utile, je le remercie.

Ce n'est pas au-delà des niveaux de compétences de base, alors prenez votre temps et travaillez votre chemin à travers une construction.

Que faire ensuite ?

Une horloge de style victorien appelée 'Nixies Under Glass' avec ZM1040s.

Conseillé:

Fabriquer une horloge Nixie avec Arduino dans un boîtier en bois MDF : 11 étapes (avec photos)

Fabriquer une horloge Nixie avec Arduino dans un boîtier en bois MDF: Dans cette instruction, je vais montrer comment faire une horloge Nixie avec Arduino par circuit aussi simple que possible. Tous sont mis dans une caisse en bois MDF. Après l'achèvement, l'horloge ressemble à un produit : beau et compact fermement. Voyons

Horloge de mariage en bois éclairée par LED : 8 étapes (avec photos)

Horloge de mariage en bois éclairée par LED : j'ai commencé ce projet pour créer une horloge de mariage unique et unique en son genre pour ma sœur et mon beau-frère. Je voulais faire quelque chose qu'ils pourraient éclairer et montrer un aspect de leur mariage pendant longtemps. Est passé par de nombreux modèles

Horloge électronique C51 4 bits - Horloge en bois : 15 étapes (avec photos)

Horloge électronique C51 4 bits - Horloge en bois : J'ai eu du temps libre ce week-end, alors je suis allé de l'avant et j'ai assemblé cette horloge numérique électronique bricolage 4 bits de 2,40 AU $ que j'ai achetée sur AliExpress il y a quelque temps

Comment utiliser quelques morceaux de bois pour assembler un bras de robot en bois mignon et puissant : 10 étapes

Comment utiliser quelques morceaux de bois pour assembler un bras de robot en bois mignon et puissant : Le nom du bras de robot est WoodenArm. Ça a l'air très mignon ! Si vous voulez plus de détails sur WoodenArm, veuillez vous référer à www.lewansoul.com Maintenant, nous pouvons faire une introduction sur le WoodenArm, passons à autre chose

Construisez une vraie horloge à sonnerie pour votre PC et une horloge à sonnerie d'extincteur. : 3 étapes (avec photos)

Construisez une vraie horloge à sonnerie pour votre PC et une horloge à sonnerie d'extincteur. : Une cloche en laiton, un petit relais, quelques autres éléments et une vraie cloche peuvent sonner les heures sur votre bureau. Bien que ce projet fonctionne sous Windows et Mac OS X aussi, j'ai décidé d'installer Ubuntu Linux sur un PC que j'ai trouvé à la poubelle et de travailler dessus : je n'avais jamais