Table des matières:

- Étape 1: Nomenclature

- Étape 2: Impression du schéma de circuit imprimé

- Étape 3: Faire un revêtement de cuivre sur du verre

- Étape 4: Transfert de la disposition PCB

- Étape 5: Gravure du cuivre

- Étape 6: Souder les LED

- Étape 7: préparer le PCB de base

- Étape 8: Fixez les PCB en verre

- Étape 9: Téléchargement du code

- Étape 10: Outlook

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

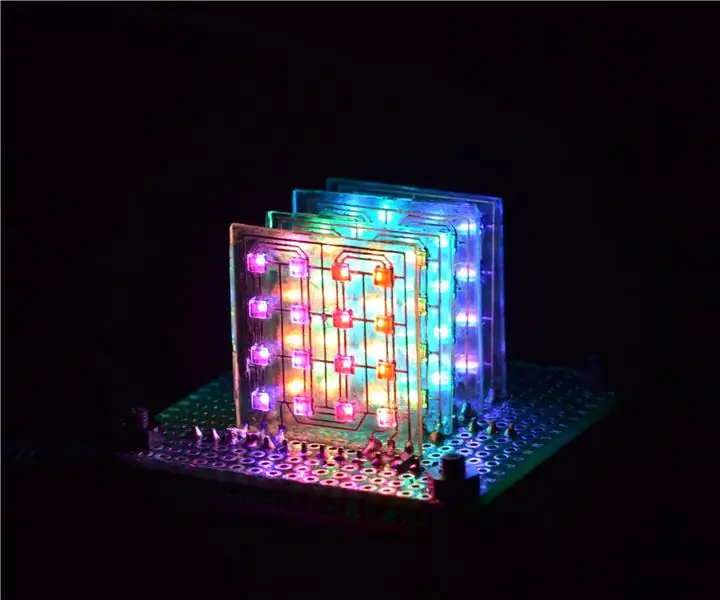

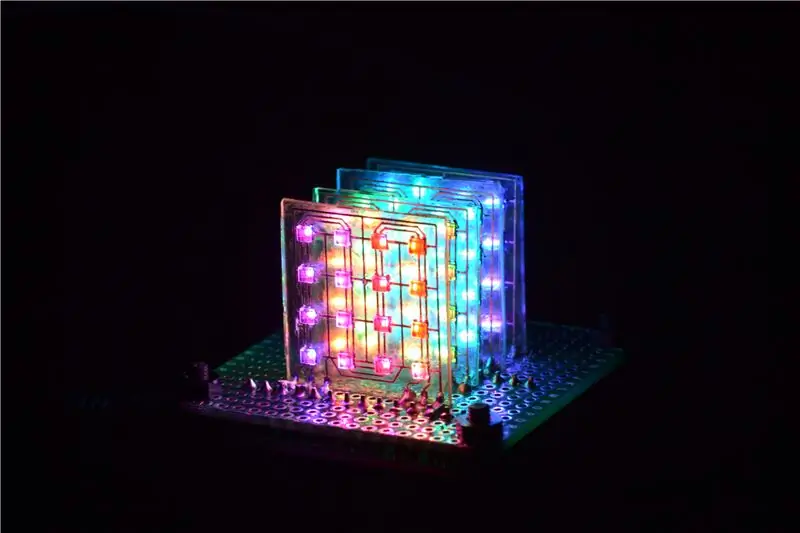

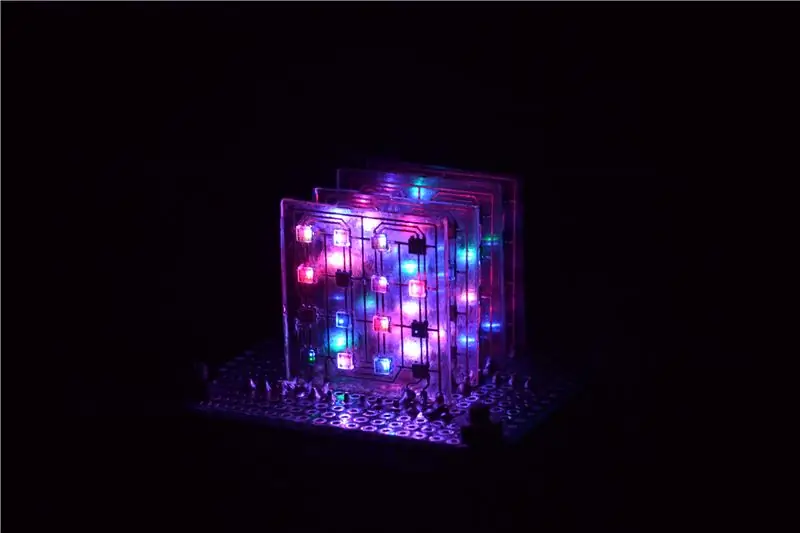

L'inspiration pour ce projet est venue d'autres petits cubes LED comme celui de HariFun et celui de nqtronix. Ces deux projets utilisent des LED SMD pour construire un cube de très petites dimensions, cependant, les LED individuelles sont connectées par des fils. Mon idée était plutôt de monter les LED sur un PCB, comme prévu pour les pièces montées en surface. Cela résoudrait également le problème de la disposition ordonnée des LED dans une matrice avec les mêmes distances, ce qui peut être souvent délicat lors de leur connexion par fils. Le problème évident avec les PCB est qu'ils sont opaques et donc les couches individuelles seraient cachées les unes derrière les autres. En parcourant le Web dans cet esprit, je suis tombé sur les instructions de CNLohr sur la façon de fabriquer des PCB en verre transparent. C'est ainsi que m'est venue l'idée de fabriquer un petit cube à partir de LED SMD montées sur des PCB en verre. Bien qu'il ne s'agisse pas du plus petit cube LED au monde (ce titre appartient probablement toujours à nqtronix), je pense que les PCB en verre ajoutent une nouvelle touche agréable à la grande variété de cubes LED déjà existants.

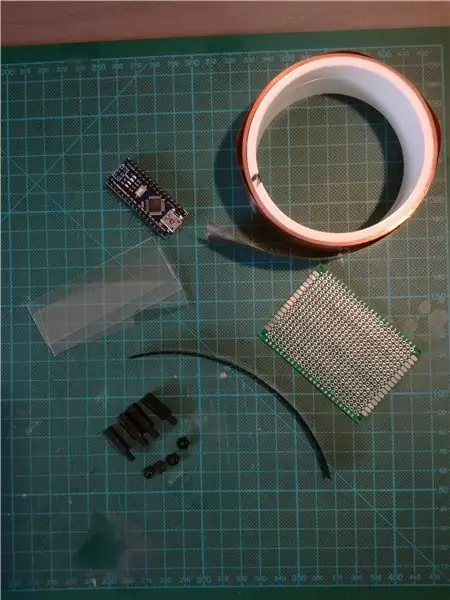

Étape 1: Nomenclature

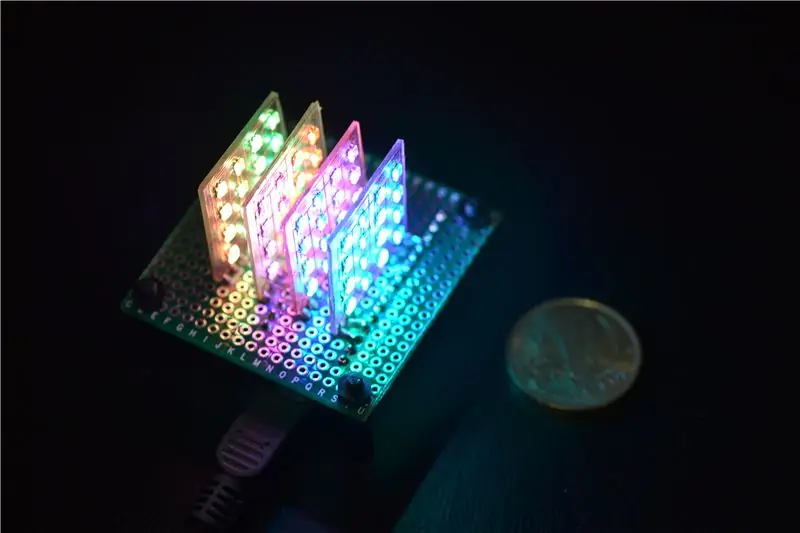

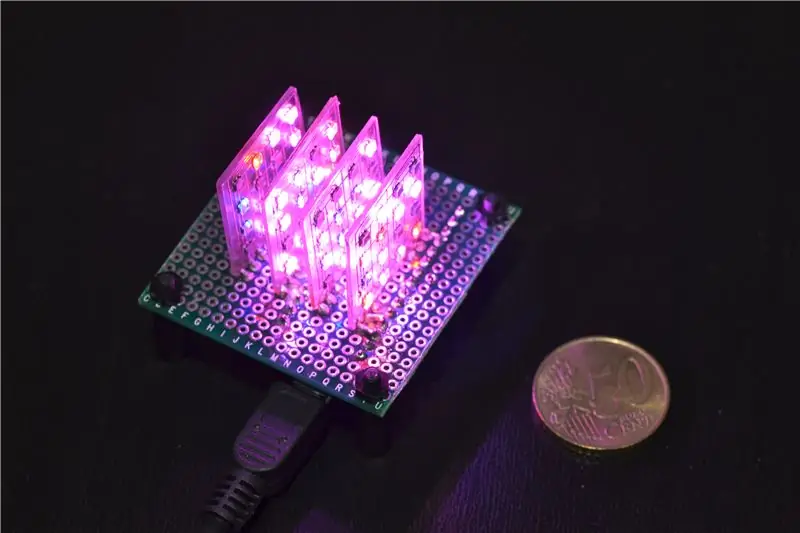

Le cube LED se compose de quelques matériaux énumérés ci-dessous

- lames de microscope (25,4 x 76,2 x 1 mm), par ex. amazon.de

- ruban de cuivre (0,035 x 30 mm), par ex. ebay.de

- Micro LED DotStar (APA102-2020), par ex. adafruit ou aliexpress

- carte PCB prototype (50 x 70 mm), par ex. amazon.de

- arduino nano, par ex. amazon.de

- Entretoises PCB, par ex. amazon.de ou aliexpress

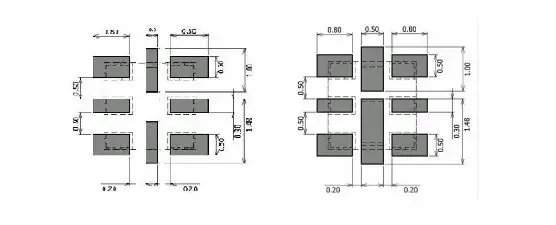

Les lames de microscope serviront de substrat pour les PCB. J'ai décidé de les couper en morceaux carrés de 25,4 x 25,4 mm. La feuille de cuivre doit être suffisamment fine pour la gravure, tandis que 1 mil (0,025 mm) est généralement la norme pour les PCB, une épaisseur de 0,035 mm convient parfaitement. Bien entendu, la largeur du ruban de cuivre doit être supérieure à 25,4 mm pour recouvrir le substrat de verre. J'ai décidé d'utiliser les LED DotStar dans le plus petit package 2020 disponible. Ces LED ont un contrôleur intégré qui vous permet d'adresser toutes les LED avec une seule ligne de données, c'est-à-dire qu'il n'y a pas besoin de registres à décalage ou de charlieplexing. Apparemment, il existe deux types de disposition des pads différents pour les LED DotStar (voir ci-dessus). La disposition PCB que j'ai conçue est pour celle montrée sur la gauche. Vous aurez besoin de 64 LED pour le cube, j'ai commandé 100 pièces pour avoir des pièces de rechange qui pourront également être utilisées pour de futurs projets. Tout sera monté sur un prototype de carte PCB qui devrait être suffisamment grand pour que l'arduino nano s'y adapte. J'ai découpé un morceau plus petit dans une planche double face de 50 x 70 mm (un simple face fonctionnera également). Les entretoises PCB serviront de socles pour la base. Vous aurez également besoin de fils fins pour effectuer les connexions sur le prototype de PCB et peut-être de "câbles Dupont" pour les tests.

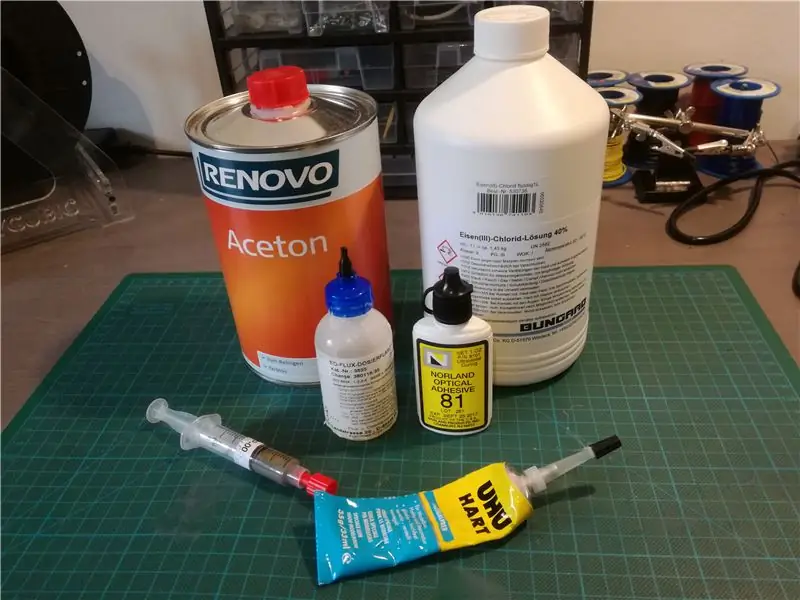

Pour fabriquer le cube, vous aurez également besoin des produits chimiques suivants

- solution de chlorure ferrique

- acétone

- colle époxy, par ex. Norland NO81 ou NO61

- pâte à souder

- flux

- adhésif à usage général, par ex. UHU Hart

Pour graver le cuivre des substrats en verre, j'ai obtenu une solution de chlorure ferrique à 40% dans un magasin d'électronique local. J'ai utilisé du chlorure ferrique car il est bon marché et facilement disponible, cependant, il y a quelques inconvénients et vous devriez également envisager d'autres agents de gravure tels que le persulfate de sodium. Vous trouverez ici un aperçu des différents produits de gravure et de leurs avantages et inconvénients. J'ai fait les PCB en utilisant la méthode de transfert de toner et j'ai utilisé de l'acétone pour enlever le toner après la gravure. Pour coller la feuille de cuivre sur le substrat de verre, vous devez obtenir une colle époxy transparente qui résiste à la température (à cause de la soudure) et idéalement également à l'acétone. J'ai trouvé que ce dernier est particulièrement difficile à trouver, cependant, la plupart des époxys sont légèrement résistants à l'acétone, ce qui est suffisant pour notre objectif car nous n'avons qu'à essuyer la surface avec. J'ai décidé d'utiliser l'époxyde à séchage UV Norland NO81, principalement parce que je travaille dans une entreprise qui vend ce produit. À la fin, je n'étais pas super content car l'époxy ne collait pas très bien au substrat de verre bien qu'il soit spécialement conçu pour coller du métal au verre. Dans son tutoriel, CNLohr utilise cet époxy que vous voudrez peut-être considérer comme alternative. Pour souder les LED sur le PCB, vous aurez besoin de pâte à souder, je vous en recommande une avec un point de fusion bas pour réduire le stress pour les LED et l'époxy. Vous devriez également obtenir du flux pour fixer les ponts de soudure. Enfin, nous aurons besoin d'un adhésif pour coller les PCB en verre à la base. J'ai utilisé l'adhésif à usage général UHU Hart mais il pourrait y avoir de meilleures options.

De plus, vous aurez besoin des outils suivants pour cette version.

- imprimante laser

- plastifieuse

- coupe-verre

- poste de soudage à air chaud

- fer à souder avec petite panne

L'imprimante laser est nécessaire pour la méthode de transfert de toner, une imprimante à jet d'encre ne fonctionnera pas ici. J'ai utilisé une plastifieuse pour transférer le toner sur le cuivre. Bien qu'il soit également possible de le faire avec un fer à repasser, j'ai trouvé que la plastifieuse donne de meilleurs résultats. La station de soudage à air chaud sert à souder les LED SMD, il est également possible (et peut-être plus pratique) de le faire avec une plaque chauffante ou un four à reflux mais vous aurez peut-être encore besoin d'une station de soudage à air chaud pour les retouches. De plus, un fer à souder avec une petite panne est recommandé pour la fixation des ponts de soudure et pour réaliser les connexions sur le PCB de base. Vous aurez également besoin d'un coupe-verre pour couper les lames de microscope en morceaux carrés.

Étape 2: Impression du schéma de circuit imprimé

Les LED DotStar seront montées sur 4 PCB identiques, chacun contenant un réseau de 4x4 LED. J'ai fait la mise en page des PCB avec Eagle et l'ai exportée vers un fichier pdf. J'ai ensuite reflété la mise en page, j'en ai disposé plusieurs sur une seule page et j'ai également ajouté quelques repères pour les découper par la suite. Ce fichier pdf est téléchargeable ci-dessous. J'ai également joint les fichiers Eagle au cas où vous souhaiteriez apporter des modifications à la disposition du tableau. De plus, j'ai fait une mise en page pour un pochoir à souder qui peut être gravé à partir de la même feuille de cuivre. Le pochoir est facultatif mais il facilite l'étalement de la pâte à souder sur le PCB. Comme déjà mentionné, la mise en page doit être imprimée avec une imprimante laser. Vous ne pouvez pas utiliser de papier normal, mais utilisez plutôt un papier glacé. Il existe un type spécial de papier de transfert de toner (voir par exemple ici) mais beaucoup de gens n'utilisent que le papier de magazines (par exemple le catalogue IKEA). L'avantage du papier de transfert de toner est qu'il est plus facile de retirer le papier du cuivre après le transfert. J'ai essayé ce papier de transfert de toner et aussi quelques pages de magazine et j'ai trouvé que les pages de magazine fonctionnaient encore mieux. Le problème avec mon papier de transfert de toner était que le toner détachait parfois avant, par ex. lors de la découpe des mises en page individuelles, je recommande donc d'utiliser une autre marque. Dans le tutoriel déjà mentionné de CNLohr, il utilise cette marque qui peut mieux fonctionner. Après avoir imprimé les mises en page des circuits imprimés et le pochoir à souder, découpez-les avec un couteau exacto. En principe, vous n'avez besoin que de quatre configurations de circuits imprimés et d'un gabarit, mais il est certainement utile d'en avoir au moins deux fois plus car il est peu probable que tous les transferts fonctionnent.

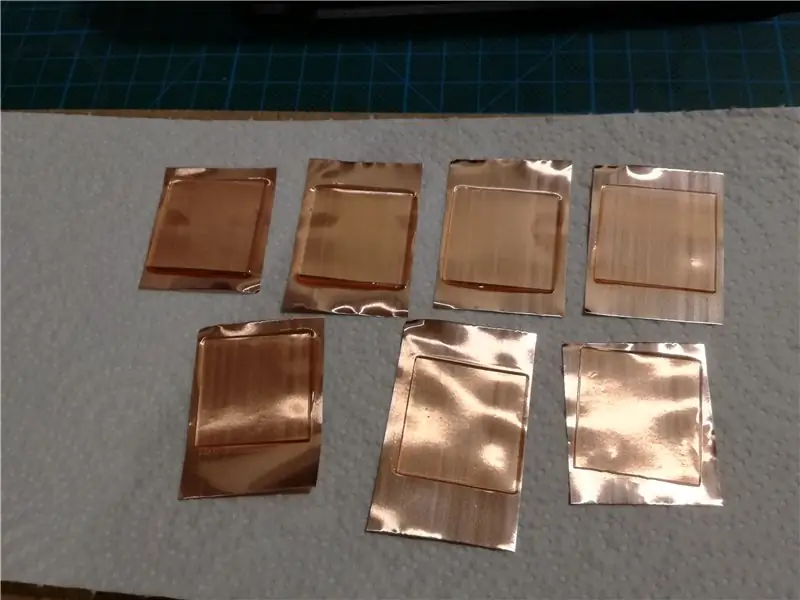

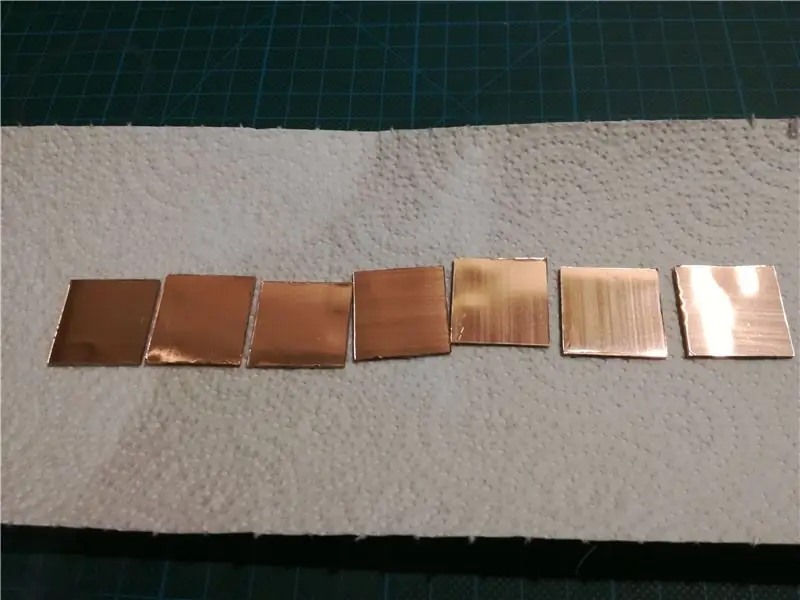

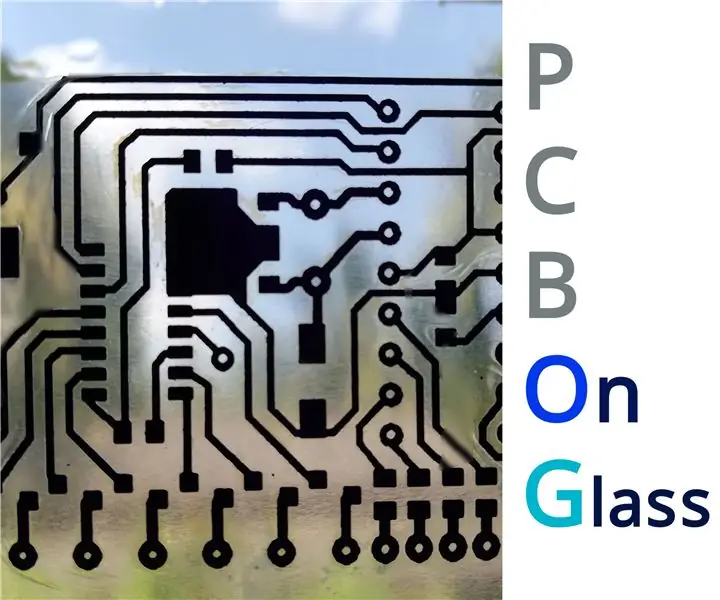

Étape 3: Faire un revêtement de cuivre sur du verre

Au début, vous devez couper les lames de microscope en morceaux carrés à l'aide d'un coupe-verre. Idéalement, vous pouvez trouver un tutoriel pour presque tout sur youtube. En cherchant "découpe de lames de microscope", j'ai trouvé ce tutoriel qui vous montre comment c'est fait. Il est un peu difficile de bien faire fonctionner cela et j'ai gaspillé beaucoup de lames de microscope, mais si vous avez commandé 100 pièces comme je l'ai fait, vous devriez en avoir bien plus qu'assez. Encore une fois, je recommande de faire au moins deux fois plus de substrats que nécessaire (environ 8-10) car vous ferez probablement des erreurs en cours de route. Après cela, coupez le ruban de cuivre en morceaux un peu plus gros que les substrats de verre carrés. Nettoyez à la fois le substrat et la feuille de cuivre avec de l'alcool ou de l'acétone, puis collez-les ensemble. Assurez-vous qu'il n'y a pas de bulles d'air emprisonnées à l'intérieur de la colle. Comme déjà mentionné, j'ai utilisé Norland NO81 qui est un adhésif à durcissement UV rapide qui est recommandé pour coller le métal au verre. J'ai également suivi les instructions de CNLohr et rendu rugueux un côté de la feuille de cuivre pour qu'elle adhère mieux au verre. Avec le recul, je le ferais probablement sans rugosité car cela rendait la transmission de la lumière à travers les PCB légèrement diffuse et j'aurais préféré qu'ils soient plus clairs. De plus, je n'étais pas très satisfait de la qualité de l'adhérence de la colle au verre et j'ai constaté que les bords se décollaient parfois. Je ne sais pas si cela était dû à un mauvais durcissement ou à la colle elle-même. À l'avenir, j'essaierais certainement d'autres marques. Pour le durcissement, j'ai utilisé une lampe UV pour vérifier les billets de banque qui avaient par coïncidence le pic d'émission à la bonne longueur d'onde (365 nm). Après durcissement, j'ai coupé le cuivre qui se chevauchait avec un couteau exacto. Pour le pochoir à souder, j'ai également coupé quelques morceaux supplémentaires de feuille de cuivre sans les coller sur un substrat.

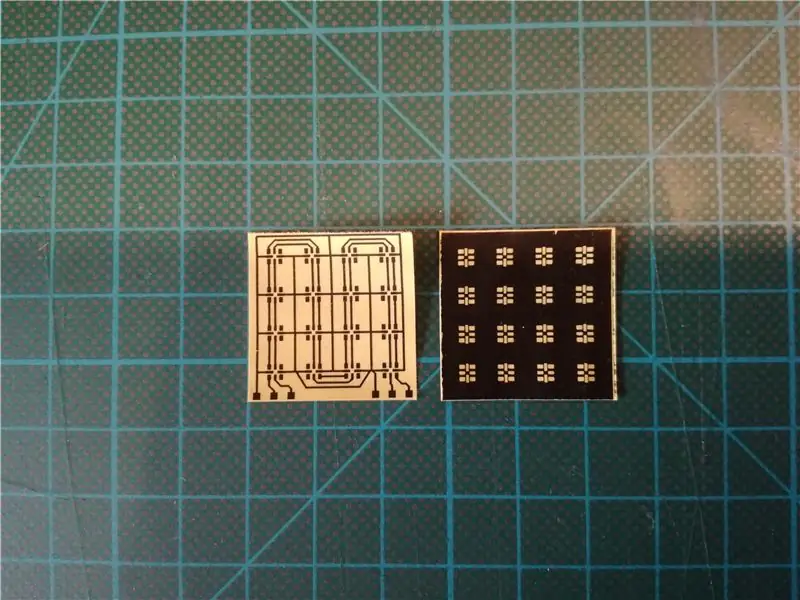

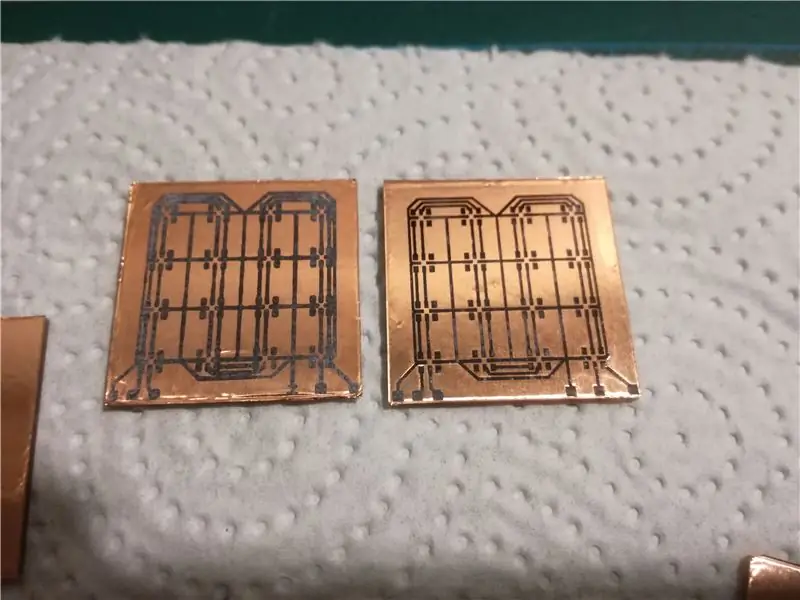

Étape 4: Transfert de la disposition PCB

Maintenant, le toner de l'impression laser doit être transféré sur le cuivre, ce qui se fait par chaleur et pression. Au début, j'ai essayé avec un fer à repasser, mais j'ai ensuite utilisé une plastifieuse. L'image ci-dessus montre une comparaison des deux techniques avec une version antérieure de la disposition PCB. Comme on peut le voir, la plastifieuse a produit de bien meilleurs résultats. La plupart des gens utilisent une plastifieuse modifiée qui peut être chauffée à des températures plus élevées. Dans son tutoriel, CNLohr utilise d'abord une plastifieuse et la chauffe ensuite avec un fer à repasser. J'ai juste utilisé une plastifieuse standard et pas de fer à repasser qui a très bien fonctionné. Pour le transfert, j'ai placé l'impression laser face vers le bas sur le cuivre et je l'ai fixée avec un petit morceau de ruban adhésif. Ensuite, je l'ai plié dans un petit morceau de papier et je l'ai passé environ 8 à 10 fois dans la plastifieuse tout en le retournant après chaque passage. Après cela, j'ai mis le substrat avec l'impression laser dans un bol d'eau et l'ai laissé tremper pendant quelques minutes, puis j'ai soigneusement décollé le papier. Si vous utilisez du papier de transfert de toner, le papier se détache généralement facilement sans laisser de résidus. Pour le papier magazine, j'ai dû frotter doucement une partie du papier restant avec mon pouce. Si le transfert n'a pas fonctionné, vous pouvez simplement retirer le toner du cuivre avec de l'acétone et réessayer. La disposition du pochoir de soudure a été transférée sur la feuille de cuivre nue de la même manière.

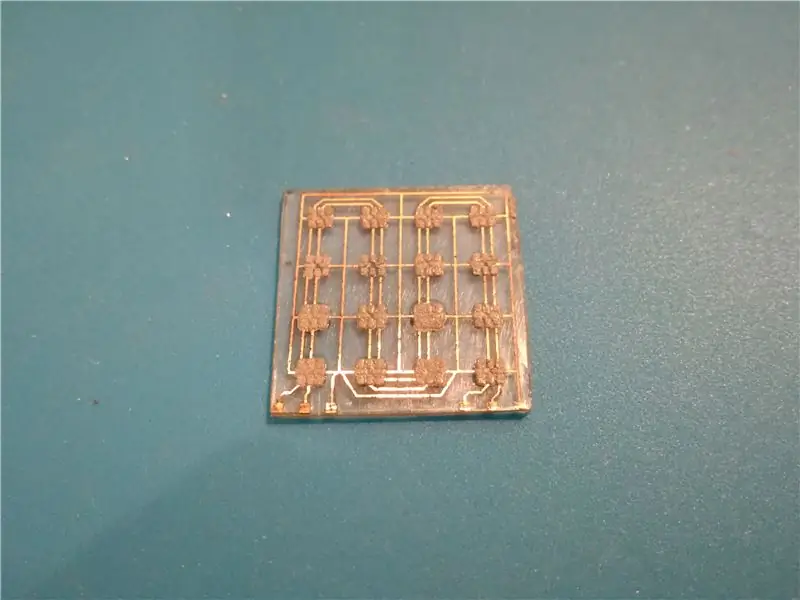

Étape 5: Gravure du cuivre

Il est maintenant temps de graver le cuivre. Au cours de ce processus, le cuivre sera retiré du substrat à l'exception des régions où il est protégé par le toner. Afin de protéger l'arrière de la feuille de cuivre avec la disposition du pochoir à souder, vous pouvez simplement la peindre avec un marqueur permanent. Je dois mentionner que vous devez bien sûr prendre certaines mesures de protection lorsque vous travaillez avec un agent de gravure tel que le chlorure ferrique. Bien que le chlorure ferrique ne brûle pas à travers votre peau, il produira au moins de vilaines taches jaune-marron, c'est pourquoi les gants sont définitivement recommandés. De plus, vous ne serez probablement pas surpris par le fait que l'acide est nocif pour vos yeux, vous devriez donc porter des lunettes de protection. Autant que je sache, il n'y a pas de gaz produit pendant la gravure mais vous pouvez toujours vouloir le faire dans un endroit bien aéré car l'air frais est toujours bon pour vous;-) Remplissez la solution de chlorure ferrique dans un petit récipient (vous pouvez protéger votre espace de travail contre un déversement accidentel en le plaçant ensuite dans un récipient plus grand). Lors de la mise en place des PCB, j'ai à nouveau suivi les instructions de CNLohr et mis les substrats face vers le bas dans le liquide afin qu'ils restent flottants sur le dessus. C'est très pratique car vous saurez exactement quand la gravure est terminée, ce que vous ne pourrez pas voir autrement dans la solution brune qui deviendra encore plus foncée pendant la gravure. De plus, il maintient également une certaine convection sous les substrats. Pour moi, le processus de gravure a pris environ 20 minutes. Une fois que tout le cuivre indésirable est éliminé, rincez les PCB avec de l'eau et séchez-les. Vous devriez vous retrouver avec de jolis PCB en verre transparent. La dernière chose à faire est de retirer le toner des traces de cuivre avec de l'acétone. Essuyez simplement la surface avec, car l'acétone attaquera également la colle. Veuillez NE PAS jeter le chlorure ferrique utilisé dans les égouts car il est nocif pour l'environnement (et corrodera probablement aussi vos tuyaux). Ramassez le tout dans un conteneur et jetez-le correctement.

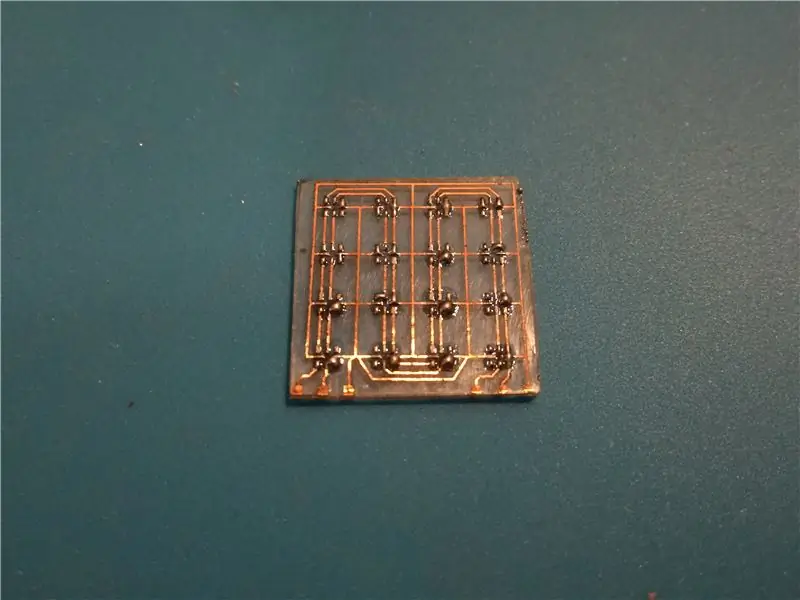

Étape 6: Souder les LED

En fonction de votre équipement et de vos compétences en soudure CMS, la partie suivante peut prendre beaucoup de temps. Vous devez d'abord mettre la pâte à souder sur les pastilles du PCB où les LED seront connectées. Si vous avez gravé un pochoir à souder, vous pouvez le fixer au PCB avec du ruban adhésif, puis étaler généreusement la pâte dessus. Alternativement, vous pouvez utiliser un cure-dent pour mettre de petites quantités de pâte à souder sur chaque pastille. Après cela, la chose habituelle à faire serait de placer les LED, puis de mettre le tout dans un four à refusion (= four grille-pain pour de nombreux amateurs d'électronique) ou sur une plaque chauffante. Cependant, j'ai constaté que cela produira généralement des ponts de soudure qui sont très difficiles à retirer par la suite car vous ne pouvez pas accéder aux pastilles sous les LED. Pour cette raison, j'ai d'abord fondu la soudure avec ma station d'air chaud, puis j'ai fixé tous les ponts de soudure avec un fer à souder en utilisant un flux et une tresse à dessouder pour éliminer l'excès de soudure. Ensuite, j'ai soudé les LED une par une à l'air chaud. Bien sûr la méthode la plus rapide serait d'utiliser une plaque chauffante ou un four mais l'avantage de ma méthode est que vous pouvez tester le PCB après chaque étape. De plus, pour moi, la soudure a presque une ambiance méditative;-). Prenez soin de souder les LED dans le bon sens comme indiqué dans le schéma ci-dessus. Pour les tests, j'ai utilisé l'exemple "strandtest" de la bibliothèque adafruit DotStar et connecté les fils SDI, CKI et GND comme indiqué ci-dessus. Il s'avère que la connexion VCC n'est pas nécessaire pour que les LED s'allument mais j'ai observé que la couleur rouge et bleue de la première LED s'allumait toujours simultanément. Ce n'était pas le cas lorsque VCC est également connecté, cependant, il est difficile de connecter les quatre fils si vous n'avez que le nombre normal de mains disponibles;-).

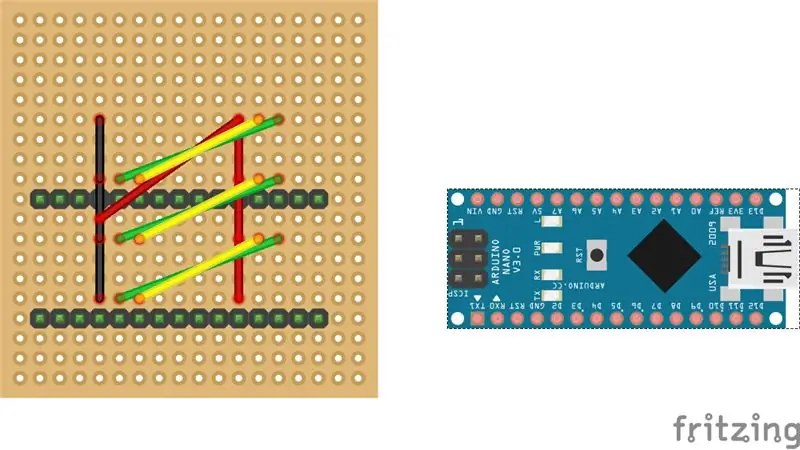

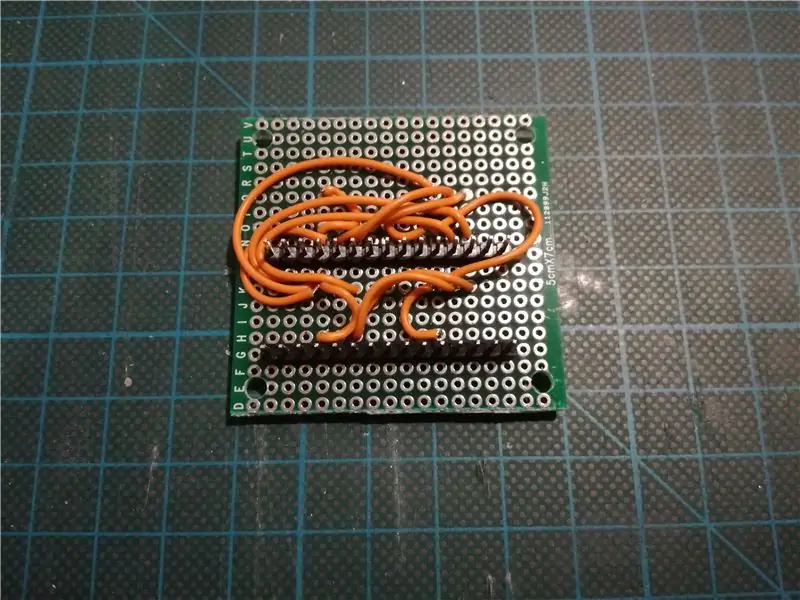

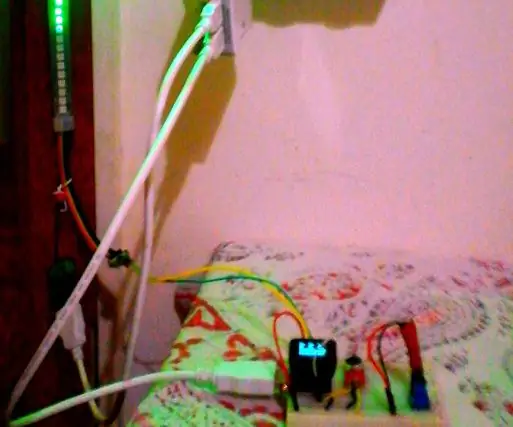

Étape 7: préparer le PCB de base

Une fois que vous avez terminé tous les circuits imprimés en verre avec les LED fixées, il est temps de préparer le circuit imprimé inférieur où ils seront montés. J'ai découpé une pièce avec des trous traversants de 18x19 dans un prototype de PCB qui offre suffisamment d'espace pour monter tous les composants et effectuer toutes les connexions nécessaires et également avoir quatre trous percés sur les bords où les entretoises de PCB peuvent être fixées. On pourrait rendre le PCB encore plus petit en utilisant un arduino micro au lieu d'un arduino nano et en choisissant des entretoises de plus petit diamètre. Le schéma du PCB est montré ci-dessus. Au début, vous devez souder les broches de l'arduino au PCB sans les attacher à l'arduino car certains des fils doivent passer sous l'arduino (bien sûr, je l'ai mal fait la première fois). Assurez-vous également que le côté le plus long des broches est tourné vers le PCB (c'est-à-dire que l'arduino sera attaché au côté le plus long). Ensuite, utilisez un fil fin pour effectuer les connexions comme indiqué sur le schéma. Tous les fils passent en bas du PCB mais sont soudés en haut. Notez que vous devez également créer quatre ponts de soudure pour effectuer les connexions pour VCC, GND, SDI et CKI avec les broches arduino. VCC sera connecté à la broche arduino 5 V, GND à GND, SDI à D10 et CKI à D9. Le câblage s'est avéré un peu plus compliqué que je ne le pensais bien que j'aie essayé de tout arranger pour que vous ayez à faire le moins de connexions possible.

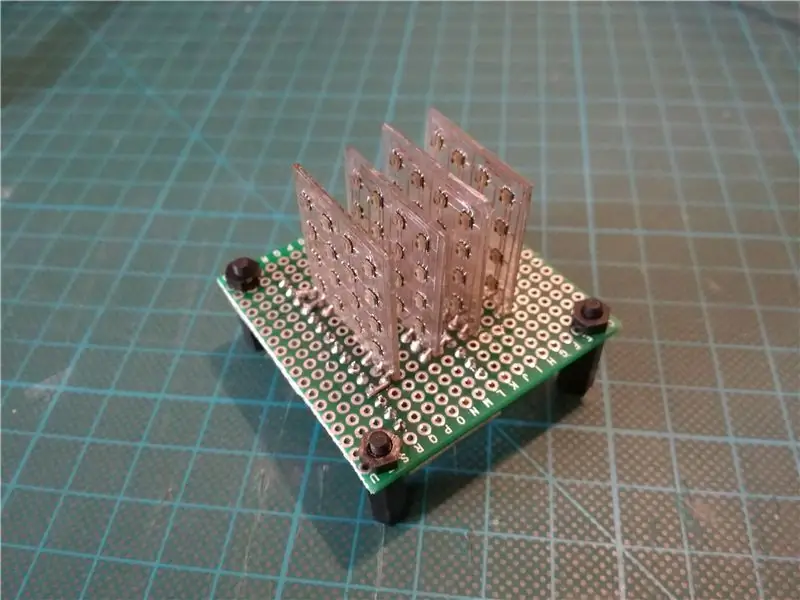

Étape 8: Fixez les PCB en verre

Enfin, vous pouvez faire la dernière étape de l'assemblage, c'est-à-dire fixer les substrats en verre à la base. J'ai commencé par la couche avant qui est située sur le côté de la base qui est plus proche de l'arduino. De cette façon, vous pouvez tester chaque couche une fois qu'elle a été montée car le signal passe de l'avant vers l'arrière. Cependant, comme les pastilles de soudure font face à l'avant, cela rend la soudure des autres couches un peu compliquée car vous devez atteindre entre elles avec votre fer à souder. Pour fixer le PCB, j'ai appliqué une petite quantité d'adhésif (UHU Hart) sur le bord inférieur des PCB en verre (là où se trouvent les pastilles), puis je l'ai fermement appuyé sur la base et j'ai attendu qu'il colle assez bien. Ensuite, j'ai ajouté un peu plus de colle au fond à l'arrière du PCB (en face des pastilles de soudure). Pour être honnête, je ne suis pas satisfait à 100% du résultat car je n'ai pas pu monter les PCB exactement à la verticale. Il peut être préférable de faire une sorte de gabarit pour s'assurer que les couches restent verticales jusqu'à ce que la colle soit complètement sèche. Après avoir monté chaque couche, j'ai effectué les connexions de soudure en appliquant une quantité généreuse de pâte à souder sur les six pastilles du bas afin qu'elles soient connectées aux points de soudure correspondants sur le PCB inférieur. Pour la soudure je n'ai pas utilisé d'air chaud mais mon fer à souder normal. Notez que pour la dernière couche, vous n'avez qu'à connecter quatre pads. Après avoir monté chaque couche, j'ai testé le cube avec l'exemple de code "strandtest". Il s'est avéré que, bien que j'aie testé chaque couche au préalable, il y avait de mauvaises connexions et j'ai dû ressouder deux des LED. C'était particulièrement ennuyeux car l'un d'eux était situé dans la deuxième couche et je devais atteindre entre les deux avec mon pistolet thermique. Une fois que tout fonctionne, la construction est terminée. Toutes nos félicitations!

Étape 9: Téléchargement du code

Je viens de faire un exemple de croquis simple avec quelques animations qui est montré dans la vidéo ci-dessus. Le code utilise la bibliothèque FastLED et est basé sur l'exemple DemoReel100. J'aime beaucoup cette bibliothèque car elle fournit déjà des fonctions de décoloration et de luminosité, ce qui facilite la génération de superbes animations. L'idée est que vous continuiez à faire d'autres animations et peut-être à partager votre code dans la section commentaires. Dans l'exemple d'esquisse, j'ai réglé la luminosité globale sur une valeur inférieure pour deux raisons. Premièrement, à pleine luminosité, les LED sont extrêmement lumineuses. Deuxièmement, les 64 LED à pleine luminosité peuvent potentiellement consommer beaucoup plus de courant que la broche arduino 5 V est capable de fournir en toute sécurité (200 mA).

Étape 10: Outlook

Il y a quelques choses qui pourraient être améliorées sur ce bulid, dont la plupart j'ai déjà mentionné. La principale chose que je voudrais changer est de créer un PCB professionnel pour la base. Cela permettrait de rendre la base plus petite et plus jolie et également d'éviter le processus ennuyeux de tout câbler à la main. Je pense également que la conception du PCB en verre permettrait une miniaturisation supplémentaire de l'ensemble du cube. Dans son instructable de (peut-être) le plus petit cube LED du monde, nqtronix écrit qu'il avait initialement prévu d'utiliser les plus petites LED RVB du monde avec la taille 0404 mais qu'il n'a pas réussi à leur souder des fils. En utilisant des PCB en verre, on pourrait vraiment opter pour le plus petit cube LED au monde. Dans ce cas, je coulerais probablement aussi le tout dans une résine époxy similaire au cube de nqtronix.

Conseillé:

Tube LED en pierre de verre (contrôlé par WiFi via une application pour smartphone) : 6 étapes (avec photos)

Tube LED en pierre de verre (contrôlé par WiFi via une application pour smartphone) : Bonjour collègues fabricants ! Dans cette instructable, je vais vous montrer comment construire un tube LED contrôlé par WiFi qui est rempli de pierres de verre pour un bel effet de diffusion. Les LED sont adressables individuellement et donc de jolis effets sont possibles dans le

GlassCube - Cube LED 4x4x4 sur PCB en verre : 11 étapes (avec photos)

GlassCube - Cube LED 4x4x4 sur PCB en verre : Mon tout premier instructable sur ce site Web était un Cube LED 4x4x4 utilisant des PCB en verre. Normalement, je n'aime pas faire deux fois le même projet mais récemment je suis tombé sur cette vidéo du fabricant français Heliox qui m'a inspiré pour faire une version plus grande de mon orig

PCB sur VERRE : 11 étapes (avec photos)

PCB sur VERRE : bonjour les gars !!, Vous pouvez avoir ou non l'expérience de l'impression de votre propre PCB personnalisé. Il y a tellement de méthodes à suivre pour faire un PCB. La façon habituelle d'imprimer un circuit est d'appliquer le motif (circuit) sur une carte plaquée de cuivre et de graver le

PixelOrgan : Bande LED DotStar sensible au son (avec MicroView) : 3 étapes (avec photos)

PixelOrgan : bande LED DotStar sensible au son (avec MicroView) : il s'agit d'un objet lumineux où l'entrée d'un microphone intégré est affichée sur une bande LED DotStar 72 de sorte que la LED supérieure représente le courant haut/moyen/bas niveaux comme R/G/B, et le reste des LED représente les valeurs précédentes (de sorte que nous obtenons un

Sortez la LED : Ampoule LED remplie de verre : 7 étapes (avec photos)

Sortez la LED : Ampoule LED remplie de verre : Comment j'ai fabriqué cette superbe ampoule LED remplie de verre. CE PROJET IMPLIQUAIT LA MANIPULATION DE VERRE CASSÉ. JE NE SUIS PAS RESPONSABLE DE LA FAÇON DONT VOUS UTILISEZ CES INFORMATIONS. JE VOUS RECOMMANDE FORTEMENT DE NE PAS ESSAYER CE PROJET. SI VOUS LE FAITES, JE NE SUIS RESPONSABLE DE RIEN