Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

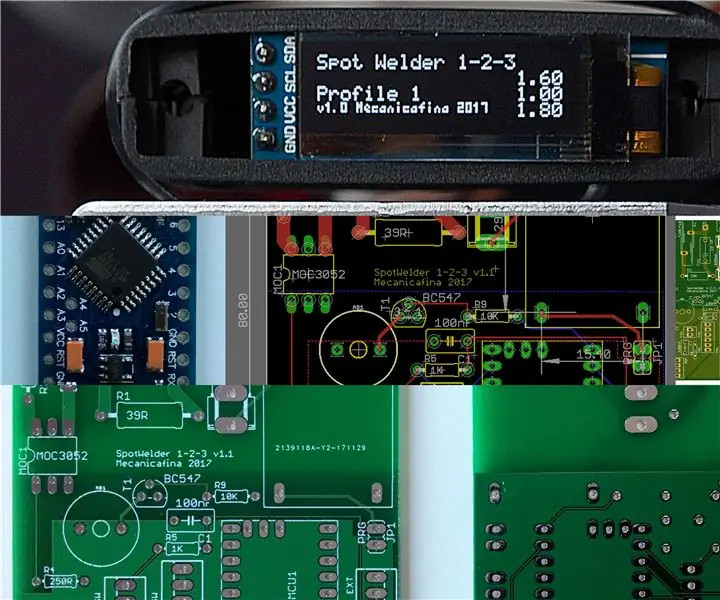

Il y a quelque temps, j'ai écrit un instructable où j'expliquais comment contrôler une soudeuse par points de manière sophistiquée à l'aide d'Arduino et de pièces couramment disponibles. De nombreuses personnes ont construit le circuit de contrôle et j'ai reçu des retours assez encourageants.

Il s'agit d'un circuit fonctionnant à la tension du secteur et à des courants élevés, la qualité de la construction est donc importante pour garantir des opérations sûres. Bien qu'il soit acceptable de prototyper la soudeuse sportive en utilisant une configuration non permanente, si vous envisagez de la construire et de l'utiliser vraiment, un bon PCB aidera beaucoup à obtenir un résultat à la fois professionnel et sûr.

Veuillez lire le premier instructable, appelé partie I pour faire court dans ce qui suit, si vous ne l'avez pas déjà fait. Il y a beaucoup d'informations là-bas qui ne seront pas répétées ici.

AVIS DE NON-RESPONSABILITÉ: Je fournis des liens et des suggestions pour les vendeurs/fabricants tiers uniquement pour votre commodité et pour anticiper les questions que je sais qui viendront. Je n'ai aucune relation ni aucun intérêt dans l'un des tiers que je mentionne. Ils ont purement bien fonctionné pour moi.

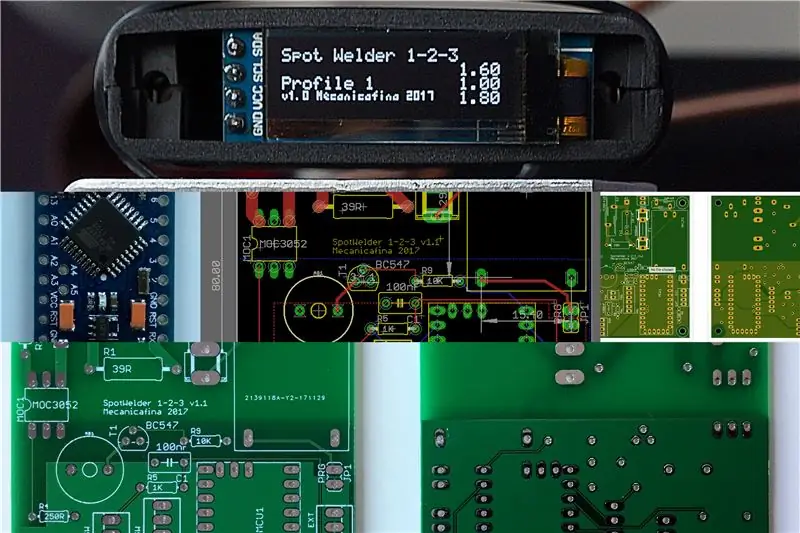

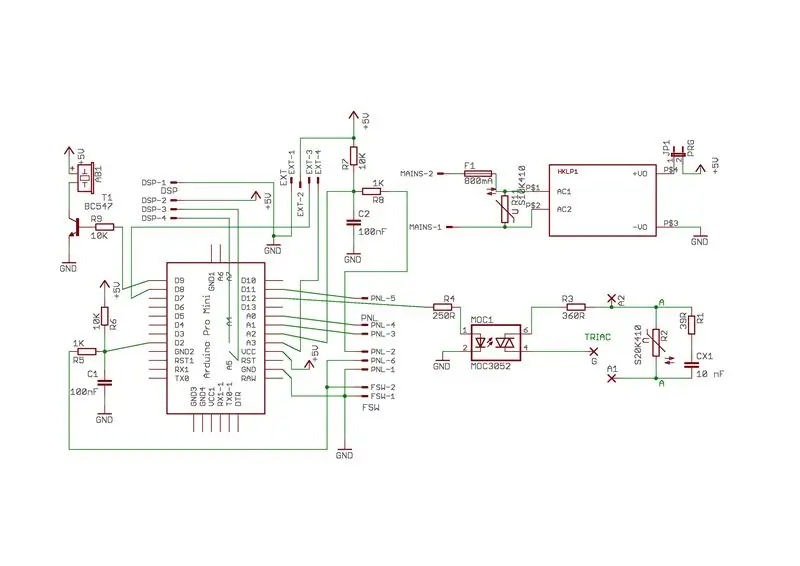

Étape 1: PCB schématique mis à jour

J'ai combiné le circuit de commande et d'alimentation dans un schéma complet, où plusieurs composants sont ajoutés au simplifié (bien que fonctionnel) de la partie I.

Ceux-ci incluent désormais un fusible et une protection de ligne à bord, ainsi qu'un buzzer pour soutenir la production de sons (un clic lorsque l'encodeur est tourné et une tonalité continue lors du soudage sont plutôt agréables). Une broche MCU supplémentaire est exposée sur un connecteur pour l'extension ou la modification du firmware afin d'ajouter de nouvelles fonctionnalités (connecteur EXT), par ex. un contrôle de la température ou du ventilateur de refroidissement. L'activation du buzzer et du connecteur EXT nécessitera une future amélioration du firmware.

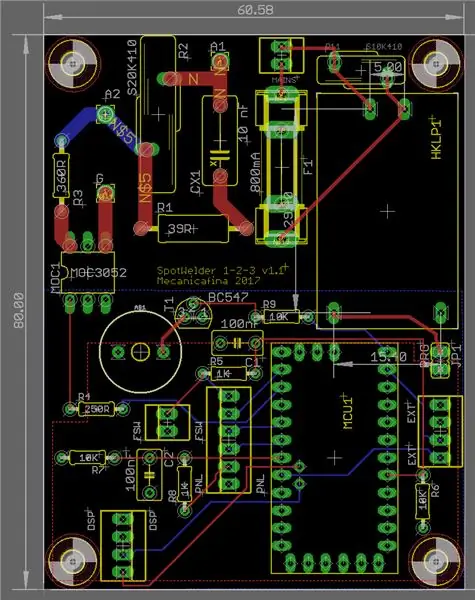

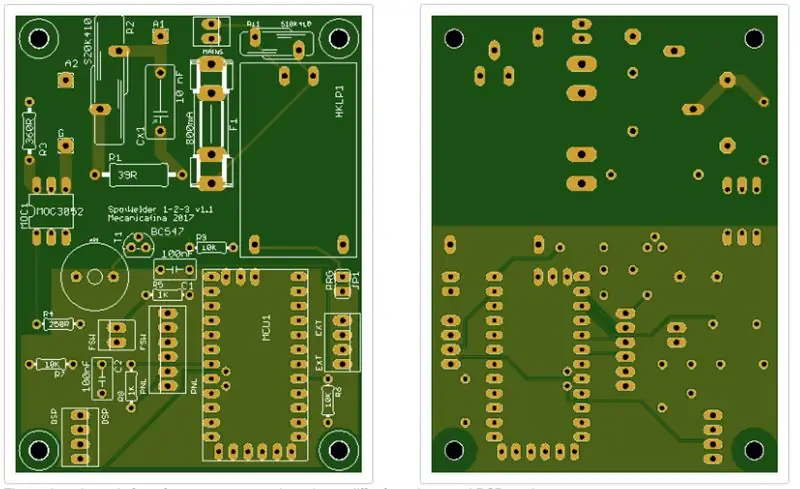

Étape 2: Disposition du tableau

Le PCB est une disposition standard à 2 couches et sur l'image, vous pouvez voir comment les composants ont été organisés à l'aide du logiciel de disposition EagleCAD.

J'ai essayé de garder les choses assez compactes en utilisant un seul côté de la carte pour les composants et j'ai séparé à bord le côté chaud et froid (jargon pour les circuits de tension secteur AC et 5V DC). La carte mesure environ 60 x 80 mm (moins de 2,5 x 3,5 pouces), elle s'intégrera donc dans un boîtier compact.

Montage TRIAC. Veuillez lire attentivement les considérations à ce sujet à l'étape 6 de la partie I. En ce qui concerne la section des fils pour les connexions au TRIAC, j'ai utilisé un fil de 1,5 mm2 (AWG 15-16) pour les fils reliant les plots de fil A1, A2 et G aux bornes TRIAC, et 2,5 mm2 (AWG 13) pour les fils reliant les bornes TRIAC au MOT (fils marron marqués A sur l'image de l'étape 6 de la partie I). Gardez ces connexions raisonnablement courtes, il ne devrait pas être nécessaire qu'elles dépassent une longueur de 20-30 cm (8-12 ).

Étape 3: Obtenir le PCB

Vous pouvez commander le PCB auprès de votre maison de fabrication préférée, si vous en avez une. J'utilise JLCPCB (www.jlcpcb.com), et à mon avis, ils font un excellent travail à un prix très raisonnable.

Je fournis les fichiers Gerber nécessaires dans une archive de données, vous n'avez donc pas besoin d'utiliser EagleCAD pour commander un PCB, il suffit de mettre à jour le fichier zip sur le site de fab house et vous êtes en affaires. D'autres fournisseurs travailleront de la même manière.

Les composants nécessaires à ce circuit sont tous assez faciles à obtenir. Je fournis de toute façon une nomenclature pour votre commodité avec des liens vers les sources que j'ai utilisées pour me procurer les moins évidentes.

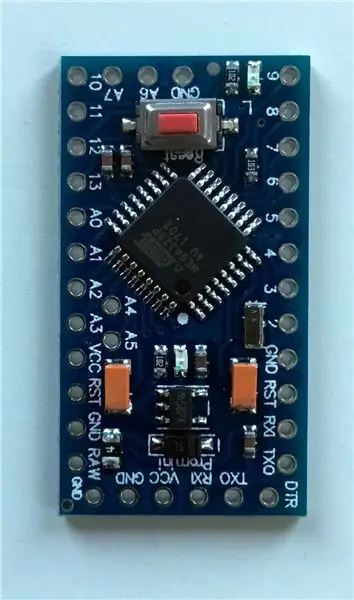

Soyez prudent lorsque vous commandez le Pro Mini. Il existe plusieurs configurations, mais le PCB est dimensionné pour s'adapter à l'emballage de la version Pro Mini montrée dans l'image à l'étape suivante. Les autres géométries ne s'adapteront pas au motif de trous du PCB.

Le PCB nécessite la version 3W du module d'alimentation Hi-Link (HLK-PM01 3W). La variante 5W ne conviendra pas.

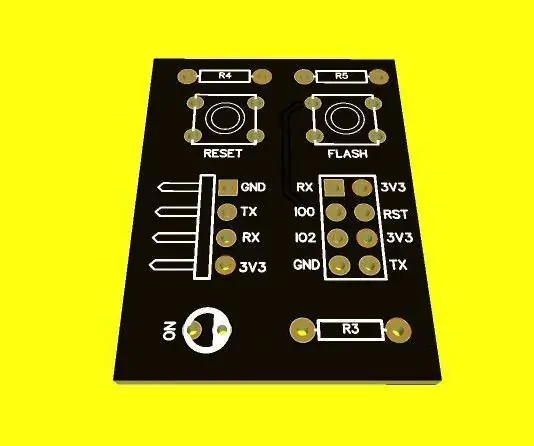

Le cavalier JP1 marqué PRG doit être ouvert pour flasher le firmware sans retirer le Pro Mini du PCB, et évidemment maintenu fermé pour un fonctionnement normal.

Il s'agit de la version 1.1 du PCB et nécessite la version 1.1 du micrologiciel

Ce PCB prend en charge un buzzer pour enrichir l'interface avec des sons, cependant le firmware de la version 1.1 n'utilise pas le matériel du buzzer (excuses de ne pas l'avoir précisé)

Étape 4: Téléchargements

Les fichiers de données PCB peuvent être téléchargés à partir du référentiel PCB SpotWelder 1-2-3 (il s'agit de PCB version 1.1 et nécessite le firmware version 1.1).

Dans le fichier REAME du référentiel, vous trouverez une table des matières.

S'amuser!

Conseillé:

Soudure à la main des composants électroniques de la carte de circuit imprimé Funny Villain of Scrap: 7 étapes

Soudure à la main Funny Villain of Scrap Circuit Board Composants électroniques: Scrap circuits imprimés (anciens ordinateurs ou appareils ménagers de rebut) fer à souder, pinces à souder, pinces, ciseaux

Soudeuse par points simple utilisant une batterie de voiture pour construire une batterie au lithium-ion : 6 étapes

Soudeuse par points simple utilisant une batterie de voiture pour construire une batterie au lithium-ion : c'est ainsi que j'ai fabriqué une soudeuse par points avec une batterie de voiture qui est utile pour construire des batteries au lithium-ion (Li-ion). J'ai réussi à construire le pack 3S10P et de nombreuses soudures avec cette soudeuse par points. Cette instructable de soudeuse par points comprend, Dia

Carte de circuit imprimé de programmation ESP01 : 5 étapes

Carte de circuit imprimé de programmation ESP01 : Récemment, j'ai dû écrire un code sur mon ESP01 et j'ai décidé d'utiliser un adaptateur pour transférer le code vers le CHIP. Cependant, il a fallu apporter quelques modifications à l'adaptateur pour que le code puisse être transféré. C'est-à-dire que l'adaptateur n'était pas entier

Soudeuse par points à onglets 18650 pour batterie de voiture bricolage facile 12V 220CCA 340CA (n ° 4) : 4 étapes

Soudeuse par points de batterie de voiture 18650 bricolage facile 12V 220CCA 340CA (#4ème construction): Voici la 4ème soudeuse à onglets de batterie que j'ai créée à ce jour. L'astuce de pro pour ce Instructable est de savoir comment construire une soudeuse à onglets de batterie bon marché et efficace pour moins de 30 $. (moins la clôture sophistiquée) Cela peut être facilement construit pour moins de 40 $. Celui-ci j'ai décidé de

Station de travail de préchauffage de carte de circuit imprimé à faible coût pour la reprise des soudures : 12 étapes

Poste de travail de préchauffage de carte de circuit imprimé à faible coût pour la reprise de soudure : Les postes de travail de préchauffage de carte de circuit imprimé sont très chers, 350,00 $ - 2 500,00 $. L'objectif de cette instructable est de montrer comment faire un poste de travail de préchauffage de carte de circuit imprimé pour environ 50,00 $ sans outils spéciaux et la majorité des matériaux de