Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

Transformez un moteur d'aspirateur en souffleur d'air. Pour:Soufflage de feuillesSéchage des cheveuxTrucs de balle BernoulliSoufflage de feuLancement de flamme (à ajouter plus tard)Et plus probablement…

Étape 1: Liste des pièces

Un aspirateur redondantUn abat-jour en aluminiumÉcrous et boulonsCâble d'alimentation à 3 conducteursRésine pour fibre de verreUn T-shirtColle époxyVis assortiesUne perceuseAnneau-tires lourdsSangles de sacDivers morceaux ad-hoc

Étape 2: le mouvement d'horlogerie

L'aspirateur s'est cassé. L'assemblage du batteur et de la brosse avant a échoué et la courroie d'entraînement s'est cassée. L'aspirateur a été remplacé. J'avais donc une pompe à air électrique de rechange. La machine était destinée à sucer, le coup était juste perdu. Essayer de bloquer les évents d'échappement et de détourner la sortie n'était pas très bon car le boîtier fuyait. De plus, j'avais un grand espace de sac et une poignée redondants. J'ai tout démonté et j'ai retiré l'essentiel. Je ne vais pas vous dire plus comment démonter un aspirateur que: utilisez un tournevis et cassez choses. J'ai donc extrait le moteur et le ventilateur, ainsi que le contrôle de vitesse TRIAC, l'interrupteur marche-arrêt et la résistance variable qui se connecte au TRIAC.

Étape 3: Le moteur

(Voir l'image) Le moteur aspire l'air à l'arrière et l'évacue à l'avant. Selon votre point de vue, cela refroidit le moteur ou chauffe l'air. C'est un ajustement par friction, avec un élastique. J'avais besoin d'un nouveau boîtier, et après quelques semaines de patience, j'ai trouvé l'abat-jour en aluminium. J'ai ajouté des supports d'angle de 90 pieds pour espacer le moteur du boîtier en métal, mais il y a toujours l'ajustement par friction. avec des coussinets en mousse double face et du ruban adhésif, fini avec l'élastique d'origine. Un ajustement serré, nécessitant beaucoup de poussée et de travail des doigts, mais juste ce qu'il faut.

Étape 4: boîtier arrière

L'ajustement par friction fonctionnait et le moteur pouvait être solidement entassé dans le boîtier en aluminium. Mais j'avais besoin d'un filtre à air ad hoc et d'un endroit pour monter les commandes. comme moule / ancien. Un morceau de tee-shirt a été enveloppé et imbibé de résine, en utilisant le minimum de durcisseur. Cela signifiait que la coquille prenait beaucoup de temps à prendre, mais restait assez molle pour se décoller. Si j'avais utilisé plus de durcisseur pour produire une coque plus croustillante, il se pourrait bien qu'elle se soit fissurée lors du décollement. Une coupe à la scie à métaux et un couteau émoussé l'ont enlevé assez facilement (ça a l'air méchant parce que j'ai ajouté du tissu pour absorber le collant) La coque a été réappliquée sur l'abat-jour et une manche de T-shirt a été ajoutée par-dessus, plus de résine, plus de durcisseur = coque dure Un peu de coupe et de ponçage et j'ai eu quelque chose de sympa replier les coutures donne de la force. Je suis certain d'avoir pris des photos du filtre à air, mais je n'arrive pas à les trouver. J'espère que vous êtes assez intelligent pour comprendre à partir de ce qui est ici…

Étape 5: Électricité

J'ai monté tous les éléments électriques sur la coque en résine, un peu de perçage et de vissage et ils ont été bien assemblés. J'ai utilisé les deux connecteurs du bornier pour fixer la résistance variable, et soutenu avec de la colle époxy. erreur entreprise avec essais de beaucoup de vis.(voir photos annotées)

Étape 6: Assemblage final

Le câble secteur est déjà en place, mais au préalable j'ai confectionné un connecteur de masse pour le boîtier en aluminium. C'est pour parer à quiconque pointe des risques d'électrocution, car si je pensais que la coque deviendrait vivante je ne l'aurais pas construit de cette manière (cela ne devrait pas être nécessaire, juste une précaution) j'ai également pulvérisé le boîtier avec de la peinture métallisée La partie arrière en résine est un simple ajustement par friction et a nécessité une bonne quantité de coups pour forcer. Pourtant, ça ne va pas s'enlever facilement…

Étape 7: Terminé

Quelques sangles de sac, et vous êtes en affaires. Ici, j'ai attaché le tube d'aspirateur d'origine, mais j'ai des plans pour un lance-flammes… J'ai essayé des photos avec ça sur moi, mais elles ne l'ont pas montré ainsi que celui-ci.

Conseillé:

ENCEINTE BLUETOOTH IMPRIMÉE EN 3D DE 20 WATTS : 9 étapes (avec photos)

ENCEINTE BLUETOOTH IMPRIMÉE EN 3D DE 20 WATTS : Bonjour les amis, Bienvenue dans ma toute première publication Instructables. Voici une paire d'enceintes bluetooth potables que j'ai fabriquées. Ce sont tous deux des haut-parleurs puissants de 20 watts avec des radiateurs passifs. Les deux haut-parleurs sont livrés avec un tweeter piézoélectrique donc t

Construction d'amplis à lampes jazz de 10 watts : 8 étapes

Construction d'un ampli à lampes de jazz de 10 watts : documenter le processus de fabrication d'un ampli de jazz à lampes à vide.Partager quelques idées sur la façon dont tout se passe

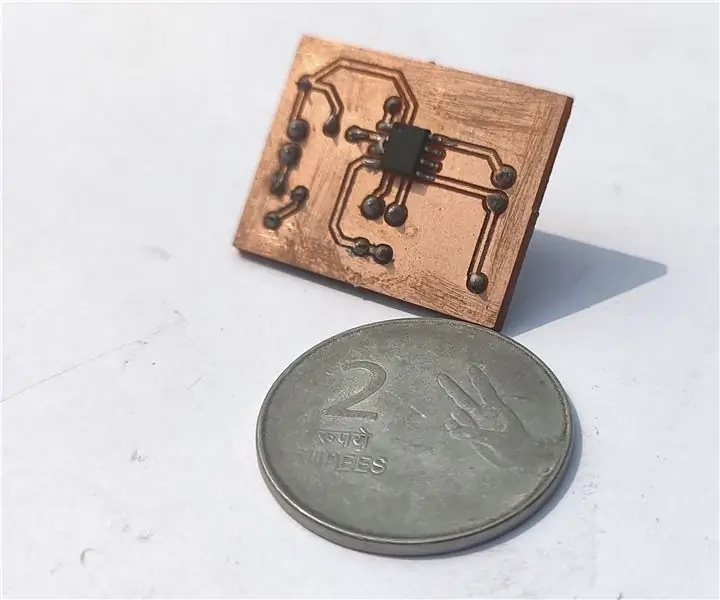

Mini ampli audio puissant de 3 watts ! : 9 étapes (avec photos)

Puissant mini ampli audio de 3 watts ! : Bonjour à tous ! beaucoup de puissance pour la taille

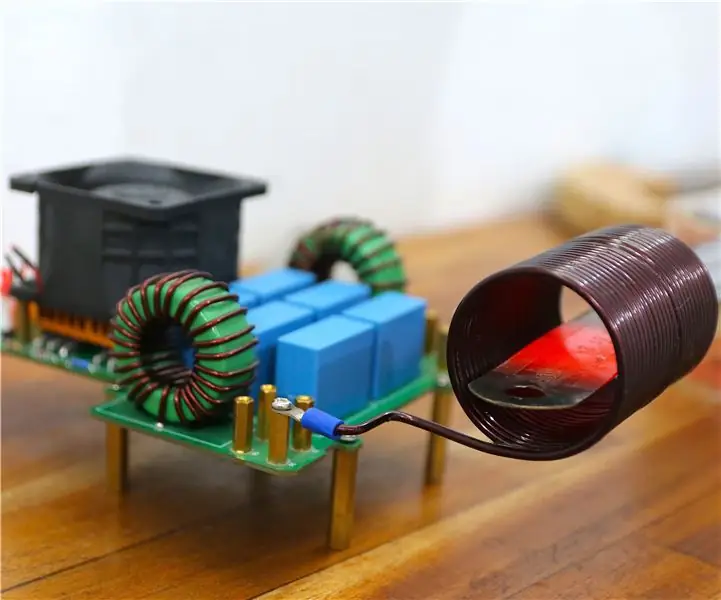

Chauffage par induction de 2000 watts : 9 étapes (avec photos)

Appareil de chauffage à induction de 2000 watts : les appareils de chauffage à induction sont un excellent outil pour chauffer des objets métalliques qui peuvent s'avérer utiles dans un espace de travail de bricoleur lorsque vous avez besoin de faire chauffer les choses sans gâcher tout l'espace. Alors aujourd'hui, nous allons créer une inductio extrêmement puissante

Tapis de refroidissement pour ordinateur portable DIY - Awesome Life Hacks avec ventilateur CPU - Idées créatives - Ventilateur d'ordinateur : 12 étapes (avec photos)

Tapis de refroidissement pour ordinateur portable DIY | Awesome Life Hacks avec ventilateur CPU | Idées créatives | Fan d'ordinateur : vous devez regarder cette vidéo jusqu'à la fin. pour comprendre la vidéo