Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

L'inspiration pour ce projet est venue de vouloir une méthode pour recharger mes batteries de drones sur le terrain. Un autre bon moment d'utilisation serait pour le camping. Cette version n'est pas nécessairement l'alternative la moins chère. Il existe de nombreux produits disponibles dans le commerce qui offrent beaucoup pour un prix raisonnable. J'avais environ la moitié des composants nécessaires juste assis. De plus, je voulais quelque chose à faire dans le passé, alors j'ai décidé de construire plutôt que d'acheter. Si vous n'avez aucun des éléments de la section matériaux et coûts, attendez-vous à dépenser plus de 400 dollars américains pour le total. Ce montant peut acheter une configuration décente déjà terminée. Sinon, si vous cherchez à utiliser de l'argent et du temps en échange d'une alimentation portable fonctionnelle et de l'expérience, alors cette construction est parfaite.

Les spécifications de ma construction:

- Banque de batteries 4S (série) 20P (parallèle) 16,8 V (93,6 watts-heures)

- BMS 4S 40Amp

- Onduleur 300 watts

- 6 ports de charge USB

- 1 prise 120V US

- Panneau solaire de 100 watts

- Contrôleur de charge 11 ampères

Cet appareil peut répondre à vos propres spécifications en fonction de la manière dont vous souhaitez le construire et de ce que vous souhaitez qu'il inclue. Si vous souhaitez une batterie de plus grande capacité ou plus de prises, une puissance de sortie supérieure (onduleur plus grand), etc., vous devez tenir compte de la dimension de ces objets avant d'acheter le boîtier. J'ai choisi le boîtier que j'ai utilisé en raison du prix, de la disponibilité et du joint d'étanchéité. Si vous avez l'intention de tout reproduire exactement, achetez simplement ce qui est indiqué ci-dessous.

Je n'ai aucune affiliation avec les sites Web qui sont liés, seulement un consommateur d'entre eux. J'ai tendance à magasiner sur Internet pendant un certain temps avant de faire des achats et j'ai constaté qu'il s'agissait de la meilleure valeur pour le plus petit montant en dollars au moment où je les ai achetés par rapport à ce qui était disponible. Pour obtenir les prix les plus bas absolus pour la plupart des articles, je recommanderais d'acheter directement en Chine. Seul bémol, on s'attend à ce que la livraison arrive dans un à deux mois en moyenne. J'ai passé des centaines de commandes sur Aliexpress.com cette année seulement et j'ai reçu exactement ce à quoi je m'attendais parfois en trois semaines.

Matériaux et coût

Piles (80) 18650 Cellules

Bandes de nickel.1,.12, OU.15 épaisseur

BMS 4S

Fil de silicone de calibre 14

Fil de silicium de calibre 26 Besoin d'avoir deux couleurs différentes

(2) Interrupteurs à bascule n'ont besoin que d'un interrupteur si vous souhaitez installer un capteur/contrôleur de température pour contrôler automatiquement les ventilateurs.

Contrôleur de température numérique

Connecteurs XT60 (non soudés) OU connecteurs XT60 (déjà soudés)

Ventilateurs (2) 12V CC

Indicateur de batterie

Compteur numérique

Chargeur USB à six ports

Convertisseur Buck abaisseur

Étui Si vous optez pour un autre étui, ces modèles ne rentreront pas dans celui-ci. Pelican propose des fichiers que vous pouvez télécharger pour un logiciel de CAO afin d'intégrer vos propres conceptions de plaque frontale.

Mastic silicone

Panneau solaire, contrôleur de charge et onduleur

1 KG de filament PETG ou ABS

Assortiment de vis M1-M5

Gaine rétractable

Bande VHB

Tube rétractable 300 mm

(16) Aimants 10 X 3 mm

Super colle

Coût total de 550 $+/-, y compris le panneau solaire, que la plupart des produits commerciaux vendent séparément, et selon la capacité de la batterie que vous achetez, il peut être considérablement réduit. Cela dépend également de l'offre et de la demande, donc les prix peuvent changer.

Outils nécessaires

Imprimante 3DFer à souder

Souder

Pistolet à air chaud ou petite torche

Soudeuse par points à batterie

Pince à dénuder

Pince à sertir les fils avec manchons terminaux

Petite tête plate

Clés hexagonales 2,5 mm, 3 mm, 4 mm

Wowstick n'est pas obligatoire mais c'est pratique à avoir si vous faites beaucoup de projets avec de petites vis.

Chargeur de batterie C4 18650

Multimètre digital

Percer

Jeu de forets

Étape 1: Banque de batteries

Cette étape est vraiment un tout autre projet en soi. J'ai acheté des batteries usagées qui avaient des cicatrices de soudage par points, j'ai donc utilisé un outil rotatif et une petite meule à tronçonner pour les rectifier. Une fois les deux extrémités nettoyées sur toutes les cellules, il est recommandé de les charger à l'aide d'un chargeur intelligent comme le C4 répertorié dans la section outils.

Pour de bons tutoriels sur la façon d'assembler vos propres batteries ainsi que sur la façon de connecter des BMS, je recommande les chaînes Jehu Garcia et Ebike School. Si vous avez fait l'assemblage du banc de batteries, expérimenté avec les batteries de soudage par points et le câblage des BMS, vous pouvez probablement passer à l'impression et à l'assemblage.

Une fois que toutes les cellules sont chargées, testez la tension de chaque cellule. Tout ce qui est inférieur à 3,6 volts doit être éliminé. En moyenne, j'avais des cellules autour de 4 volts chacune. Les multimètres varient considérablement sur la façon dont ils apparaissent. Consultez peut-être le manuel pour trouver l'icône, le symbole ou la lettre exacts pour les tests de tension continue. Sur mon compteur pour vérifier la tension, j'ai basculé le multimètre numérique sur un réglage DC 6V et j'ai appliqué le noir au négatif et le rouge au positif.

Pour disposer les cellules, placez les batteries dans l'une des plaques imprimées 18650 4S 10P. Une rangée doit cependant avoir la même extrémité tournée vers le haut (positive ou négative). La rangée suivante doit avoir l'extrémité opposée tournée vers le haut (positive ou négative). Reportez-vous aux images incluses.

Une fois que toutes les cellules sont disposées et pressées dans la plaque inférieure. Placez l'autre plaque au-dessus des piles. Si cela semble être un ajustement serré, commencez à une extrémité et martelez-le légèrement sur les batteries une ou deux cellules à la fois et déplacez-vous progressivement vers l'autre extrémité du groupe de batteries. Les deux plaques doivent les maintenir toutes en place sans aucune flexion.

ATTENTION:

Soyez très prudent et prenez votre temps avec cette prochaine étape, cela peut vous choquer et éventuellement court-circuiter les batteries. Éliminez tout matériau conducteur à proximité afin de ne pas poser accidentellement la batterie dessus en établissant une connexion électrique.

Si vous êtes satisfait de votre brique de batteries, il est temps de procéder au soudage par points. Si vous utilisez la même soudeuse par points que moi, vous devrez obtenir une épaisseur de 0,1 à 0,15, cette soudeuse ne peut pas souder plus épaisse que cela. Le placement des bandes de nickel est important. La façon la plus simple d'expliquer est de se référer aux images que j'ai incluses pour la mise en page exacte. Coupez et placez les bandes de nickel sur la batterie. Tenez votre batterie contre la soudeuse avec une bonne pression et clouez-la une fois, vérifiez-la, puis clouez-la une fois de plus et passez à la cellule suivante.

Finalement, vous aurez terminé le soudage par points. Il est maintenant temps de câbler le système de gestion de batterie (BMS). Un BMS surveille et distribue le courant uniformément sur toutes les cellules connectées. Le fil plus épais (calibre 14-18) qui est rouge et noir était pour que je puisse transformer 10P en un banc de batteries 20P. Normalement, cela se ferait en soudant par points plusieurs bandes dans le même motif, mais pour s'adapter à ce cas spécifique, j'avais besoin que les deux briques soient côte à côte plutôt que d'un long rectangle.

Montez (colle chaude) le BMS sur un matériau de type isolant comme du plastique dur, de la mousse ou du carton. Ne le montez pas directement sur le côté des batteries.

Les autres fils plus fins (calibre 28-30) sont tous connectés à divers points du BMS. J'ai utilisé les mêmes codes couleurs pour le même point sur le BMS. Le noir correspond à 0 V, le jaune à 4,2 V, le vert à 8,4 V, le rouge à 12,6 V et le rosé à 16,8 V. Chaque numéro a deux fils car il doit être connecté aux premières cellules et aux dernières cellules en parallèle. Si vous avez fait un long banc de batteries rectangulaire, vos fils commenceraient à l'extrémité du banc et les seconds fils s'étireraient jusqu'à l'autre extrémité du bloc. J'ai utilisé un fer à souder sur les bandes de nickel pour ne pas endommager la cellule.

Terminer la batterie est facile. Soudez un fil rouge et un noir épais (calibre 14) d'environ 6 pouces de longueur au moins, avec un connecteur XT60 à l'extrémité. Cela va sur les symboles + et - sur le BMS. J'ai appliqué du ruban kapton pour empêcher le bloc de bouger. Faites glisser le banc de batteries dans un film rétractable de 300 mm, coupez l'excédent et appliquez un pistolet thermique ou une torche à une certaine distance. Le banc de batteries est maintenant complet.

Étape 2: Impression et assemblage

Si vous êtes complètement novice en impression 3D, je vous suggère de lire ci-dessous, sinon vous pouvez passer à la section des paramètres d'impression.

J'ai deux Ender 3. Les deux sont de très bonne qualité pour le prix et peuvent gérer le PLA, l'ABS et le PETG. L'adhérence du lit était le plus gros problème malgré la maîtrise du nivellement du lit. La chose qui a éliminé ce problème pour moi a été de jeter les lits de stock et de les remplacer par du verre trempé. Bien sûr, j'ai dû le niveler à nouveau, mais une seule fois. Avant chaque impression, je l'essuie avec de l'alcool isopropylique à 70 %. Laissez votre imprimante préchauffer complètement. Conservez l'imprimante et le filament dans un endroit sec. Plus d'humidité signifie plus de problèmes. Les perles ne seront probablement pas stratifiées correctement, ce qui facilitera la séparation entre deux couches au milieu d'une pièce finie.

Si vous n'avez pas encore d'imprimante 3D et envisagez d'obtenir une Ender 3, suivez attentivement ce tutoriel de construction. J'ai suivi toutes les étapes sur les deux imprimantes que j'ai assemblées et je suis sortie parfaite du premier coup. J'utilise Cura pour la trancheuse. De nombreuses options de réglage sont incluses et son utilisation est gratuite.

Paramètres d'impression

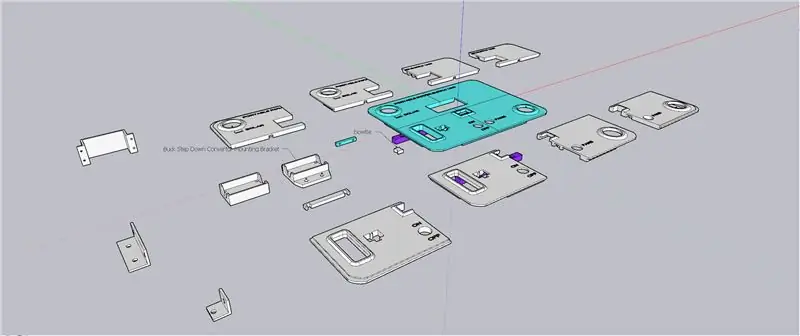

Ce lien est pour les fichiers STL

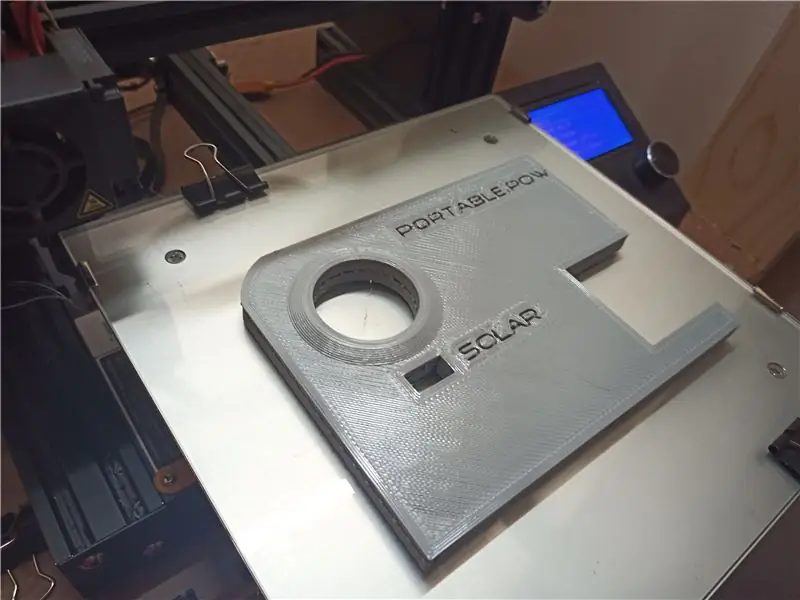

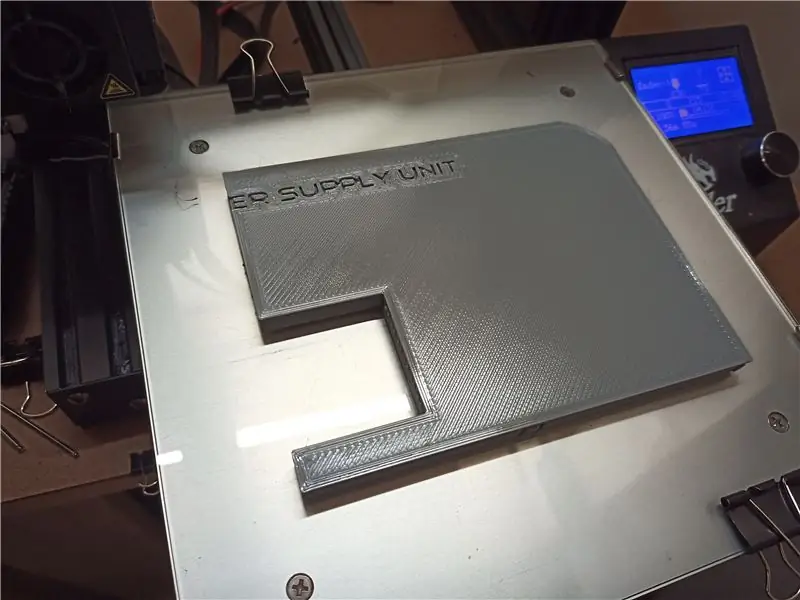

ABS ou PETG recommandé. Plus le pourcentage de remplissage est élevé, mieux c'est. J'ai choisi 25% pour les quatre plaques frontales. J'ai utilisé une buse de 0,8 en qualité d'ébauche et j'ai eu un produit d'apparence décente en cinq heures en moyenne par pièce. Ceux-ci ont besoin de supports et d'être orientés avec des lettres tournées vers le ciel.

Les composants intérieurs ont été imprimés à l'aide d'une buse 0,6 en qualité standard.

(1) Support plat 100 % de remplissage

(4) Noeuds papillon 100% de remplissage

(2) barres magnétiques 75% - 100%

(1) Support de contrôleur de charge 75% - 100%

(1) Support de montage du convertisseur Buck 50 % de remplissage. Il existe deux versions. Vous n'avez besoin que de deux boulons pour le monter sur le boîtier, j'ai donc conçu un trou 2 ainsi que le trou 4. Mais seulement besoin d'imprimer l'un ou l'autre.

Plaques de batterie 18650 4S 10P 100% de remplissage avec une buse de 0,4 de qualité standard. Je l'ai fait avec du PLA car il sera emballé puis enfermé à nouveau dans un étui. Selon le nombre de batteries que vous avez l'intention d'utiliser (40 cellules = 2 plaques 4S 10P au total nécessaires) (80 cellules = 4 plaques 4S 10P au total nécessaires)

Les assembler ensemble est fondamentalement comme des blocs lego. Les nœuds papillon servent à maintenir les assiettes ensemble, mais ce n'est pas nécessaire. Ce qui sécurise le mieux tout ensemble, ce sont les barres magnétiques ainsi que la pression de l'ajustement serré du boîtier. la pile au-dessus. C'est ainsi que la polarité est inversée et que les aimants sont accidentellement collés dans le mauvais sens.

Une fois qu'une barre magnétique avait quatre aimants collés dans un pressé tout le chemin, je l'ai laissé sécher pendant quelques heures. J'ai donné à chacun des quatre aimants un deuxième aimant pour y rester connecté. De cette façon, la polarité est déjà correcte lorsque les plaques frontales sont collées et pressées sur ces aimants.

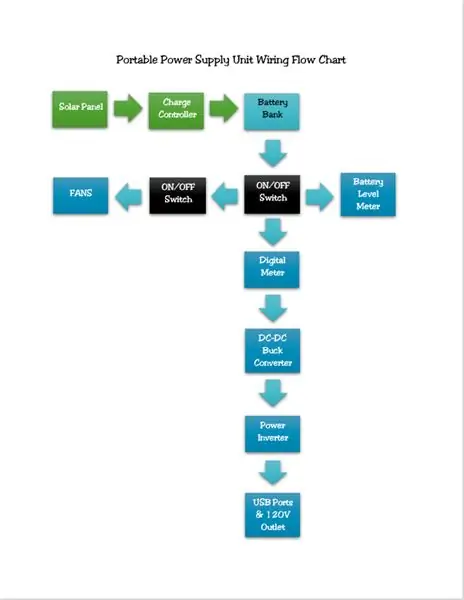

Étape 3: Montage et câblage

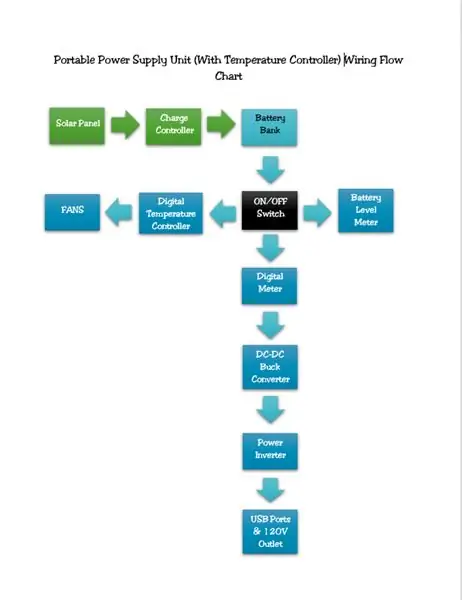

Reportez-vous aux organigrammes inclus pour savoir comment j'ai câblé les choses.

Tout câbler ensemble n'est pas très compliqué, c'est comme cela que cela apparaît. Pour la plupart des composants, ils impliquent uniquement des fils positifs et négatifs. Les commutateurs sont là où cela devient un peu délicat. Si vous avez l'intention d'avoir un contrôle automatisé du ventilateur à l'aide d'un contrôleur/capteur de température numérique, tout ce dont vous avez besoin est un interrupteur à bascule pour allumer et éteindre l'appareil. Si vous voulez d'autres utilitaires tels qu'une barre lumineuse à LED ou quelque chose, dans ce cas, vous voudrez probablement utiliser un deuxième interrupteur.

Avant de souder quoi que ce soit ensemble, n'oubliez pas de placer d'abord les compteurs et les commutateurs dans les plaques frontales imprimées. Sinon, vous devrez le faire deux fois. Je l'ai appris à la dure. Lors du montage des ventilateurs, idéalement, vous voulez que l'air circule vers l'un doit aspirer l'air et l'autre souffler de l'air. L'onduleur a également un ventilateur qui souffle l'air à l'arrière de celui-ci.

Pour l'onduleur, je l'ai démonté temporairement jusqu'à la carte de circuit imprimé. Vous n'avez pas besoin de faire grand-chose, mais pour étendre la portée de la prise 120V, vous devrez effectuer un certain démontage. Ne le faites pas lorsque vous êtes branché sur quoi que ce soit. Quatre vis sur la plaque inférieure exposent tout. Quatre autres vis sur la plaque avant (avec les sorties) doivent être desserrées. Retirez les bouchons de sortie de la plaque avant. La plaque n'était pas amovible à moins que les fils n'aient été coupés ou que la plaque avant ne l'ait été. Vous pouvez probablement simplement couper les fils car l'étape suivante consiste à les couper de toute façon pour étendre la portée.

J'ai choisi un itinéraire différent et découpé de petites encoches dans la plaque de départ avec précaution à l'aide d'un outil rotatif. Ensuite, j'ai pris des pinces et je les ai pliées pour que je puisse y glisser les prises de courant. Ensuite, j'ai réalisé que je devais épisser et souder dans environ six pouces de fil. A seulement un total de trois fils à étendre. Je suggère qu'ils soient coupés, épissés, soudés et rétractables un fil à la fois. Cela permet à l'extension de la prise de sortie d'atteindre la plaque frontale du boîtier. Une fois cette modification effectuée, vous devrez remettre le panneau inférieur sur l'onduleur et préparer les supports de montage.

J'ai utilisé une cornière d'extrusion d'aluminium. Position marquée pour les trous, percé des trous et scié la pièce de la barre. J'ai conçu les supports pour qu'ils puissent être imprimés en 3D pour vous faciliter un peu la vie. Reportez-vous aux photos pour voir comment je les ai montés sur le boîtier. Avant de percer des trous, assurez-vous que vous êtes satisfait de votre disposition et que la batterie ne glisse pas trop. J'ai poussé mon groupe de batteries dans le coin droit du boîtier, l'onduleur juste à côté, puis j'ai percé les trous. Lorsque vous percez vos trous, le support de montage du convertisseur abaisseur doit être monté en premier car il n'y a pas assez d'espace pour percer des trous avec l'onduleur monté sur le chemin.

Je ne perce que des trous à travers le boîtier pour ces deux supports et deux trous pour le support de montage désigné pour le convertisseur abaisseur DC-DC. Avant de placer une vis/un boulon dans ledit trou, j'appliquais du mastic silicone à l'intérieur et à l'extérieur pour le maintenir étanche à l'eau. J'ai également utilisé des rondelles aux deux extrémités des boulons. J'ai conçu les barres magnétiques pour qu'elles puissent également être fixées au boîtier par des boulons.

Sur mon PPSU, j'ai utilisé du ruban VHB pour coller le contrôleur de charge sur le côté du boîtier. Lors de la création de cette instructable, j'ai pris le temps de créer un support que vous pouvez imprimer en 3D et percer des trous pour boulonner si vous le souhaitez. La seule autre zone où j'ai utilisé une petite quantité de ruban VHB était entre le support plat et la prise solaire pour éviter de glisser lors du branchement au connecteur du panneau solaire.

J'espère que cela a été inspirant, informatif ou quelque peu amusant pour vous. Merci d'avoir vu mon projet.

Conseillé:

Bricolage AC/DC Hack "Mod" RD6006 Alimentation et boîtier S06A avec construction de bloc d'alimentation S-400-60 et entrée CC améliorée : 9 étapes

DIY AC/DC Hack "Mod" RD6006 Power Supply & S06A Case W/S-400-60 PSU Build & Upgraded DC Input: Ce projet est plus une construction de base RD6006 utilisant un boîtier S06A et une alimentation S-400-60 . Mais je veux vraiment avoir le choix de connecter une batterie pour la portabilité ou une panne de courant. J'ai donc également piraté ou modifié le boîtier pour accepter le courant continu ou une batterie

Une alimentation Sleak Bench à partir d'un bloc d'alimentation PC : 8 étapes (avec photos)

A Sleak Bench Power Supply From PC PSU: Update: La raison pour laquelle je n'ai pas eu à utiliser de résistance pour arrêter la mise hors tension automatique du PSU est que (je pense…) la led dans le commutateur que j'ai utilisé consomme suffisamment de courant pour empêcher le Arrêt du bloc d'alimentation. J'avais donc besoin d'une alimentation de table et j'ai décidé de faire un

Ressuscitez votre Dead Pleo RB avec un bloc d'alimentation captif : 5 étapes (avec photos)

Ressusciter votre Dead Pleo RB avec un bloc d'alimentation attaché : veuillez noter que toutes les photos de cette instructable ont été prises après avoir terminé les modifications, vous devrez donc examiner de près les pièces que vous avez après le démontage du boîtier de la batterie et les comparer aux images fournies ici avant de modifier

Bloc d'alimentation compact régulé - Bloc d'alimentation : 9 étapes (avec photos)

Bloc d'alimentation compact régulé - Bloc d'alimentation : j'ai déjà fabriqué quelques blocs d'alimentation. Au début, j'ai toujours supposé que j'avais besoin d'un bloc d'alimentation avec beaucoup d'amplis, mais au cours de quelques années d'expérimentation et de construction, j'ai réalisé que j'avais besoin d'un petit bloc d'alimentation compact avec une stabilisation et une bonne régulation de la tension et de la cu

Mini bloc d'alimentation réglable portable : 5 étapes (avec photos)

Mini bloc d'alimentation réglable portable : UN GRAND BONJOUR ! et bienvenue dans Mixed Outputs first instructable.Comme la plupart de mes projets impliquent des composants électroniques, il est essentiel d'avoir une bonne alimentation électrique pour pouvoir répondre à la demande de différentes exigences en matière d'alimentation. Alors je me suis construit un banc de puissance