Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

J'ai fait ce projet en 2012 comme mon projet mineur. Ce projet a été inspiré par le besoin d'une méthode pour neutraliser les menaces sans l'intervention directe de l'homme. C'était à l'époque, mon pays était durement touché par la violence qui m'a motivé à développer un véhicule robot simple qui peut être actionné par n'importe quel téléphone portable. Le robot est contrôlé via des fréquences audio DTMF, ce qui lui permet d'avoir une couverture opérationnelle plus large même dans les réseaux 2G. Dans ce instructable, je me concentrerai davantage sur la conception de PCB.

Fournitures

Décodeur DTMF M8870

89C51Microcontrôleur

Pilote de moteur L293D

Moteurs à courant continu

Châssis de voiture robot

Téléphone portable

Alimentation régulée 5v

Étape 1: Structure de base

Inspectons la structure de base du robot.

Le combiné mobile qui y est montré est utilisé pour contrôler le robot. On appelle le combiné qui est placé à l'intérieur du robot, le robot accepte alors automatiquement l'appel puis il faut appuyer sur chaque touche pour contrôler le mouvement du robot, qui est contrôlé à l'aide du microcontrôleur qui lui est associé. Le robot peut être réinitialisé à l'aide du commutateur de réinitialisation externe. Chaque commutateur est attribué pour chaque opération. Lorsque la touche correspondant au mouvement du robot est enfoncée, le décodeur DTMF décode la tonalité générée au niveau du récepteur et envoie le code binaire au microcontrôleur. Le microcontrôleur est programmé de telle sorte que lorsque les codes binaires correspondant au mouvement sont détectés, le microcontrôleur donnera l'entrée binaire correspondante au pilote du moteur. Le pilote du moteur interprétera le signal et donnera au moteur les tensions appropriées, le commutera et fera tourner le moteur dans le sens correspondant.

Étape 2: DECODEUR DTMF

Le M8870 est un récepteur DTMF complet qui intègre à la fois les fonctions de filtre de division de bande et de décodeur dans un seul boîtier DIP ou SOIC à 18 broches. Fabriqué à l'aide de la technologie de processus CMOS, le M-8870 offre une faible consommation d'énergie (35 mW max) et un traitement précis des données. Sa section de filtrage utilise la technologie des condensateurs commutés pour les filtres de groupe haut et bas et pour la réjection de la tonalité. Son décodeur utilise des techniques de comptage numérique pour détecter et décoder les 16 paires de tonalités DTMF en un code à 4 bits. Le nombre de composants externes est minimisé par la fourniture d'un amplificateur d'entrée différentiel sur puce, d'un générateur d'horloge et d'un bus d'interface à trois états verrouillé. Les composants externes minimaux requis comprennent un cristal éclaté couleur 3,579545 MHz à faible coût, une résistance de synchronisation et un condensateur de synchronisation. Le M-8870-02 propose une option de « mise hors tension » qui, lorsqu'elle est activée, réduit la consommation à moins de 0,5 mW. Le M-8870-02 peut également inhiber le décodage des chiffres de la quatrième colonne.

Caractéristiques du M8870:

- Récepteur DTMF complet

- Faible consommation d'énergie (35mw)

- Amplificateur de réglage de gain interne

- Temps d'acquisition et de libération réglables

- Qualité du bureau central

- Mode de mise hors tension (5mw)

- Alimentation simple 5 volts

- Suppression de la tonalité

- Mode d'inhibition

La technique DTMF produit une représentation distincte de 16 caractères alphanumériques communs (0-9, A-D, *, #) sur le téléphone. La fréquence la plus basse utilisée est de 697 Hz et la fréquence la plus élevée utilisée est de 1633 Hz. Le clavier DTMF est agencé de telle sorte que chaque rangée ait sa propre fréquence de tonalité unique et que chaque colonne ait également sa propre fréquence de tonalité unique. Ci-dessus se trouve une représentation du clavier DTMF typique et des fréquences de ligne/colonne associées. En appuyant sur une touche, par exemple, 5, générera une double tonalité composée de 770 Hz pour le groupe grave et de 1336 Hz pour le groupe aigu.

Étape 3: MICROCONTROLEUR 89C51

Le microcontrôleur que nous utilisons ici est AT89C51. L'AT89C51 est un micro-ordinateur CMOS 8 bits hautes performances et basse consommation avec 8 Ko de mémoire flash programmable et effaçable en lecture seule (PEROM). L'appareil est fabriqué à l'aide de la technologie de mémoire non volatile à haute densité d'Atmel et est compatible avec le jeu d'instructions et le brochage standard 80C51 et 80C52. C'est une unité de contrôle qui peut être programmée selon les besoins. Dans ce projet, il accepte que le code binaire correspondant à la tonalité détectée soit reçu et le code binaire pour piloter les moteurs sera envoyé au circuit intégré du pilote.

Caractéristiques:

- Le produit ATMEL

- Similaire à 8051

- Microcontrôleur 8 bits

- Utilise une mémoire EPROM ou FLASH

- Programmable plusieurs fois (MTP)

L'ATMEL89C51 dispose d'un total de 40 broches dédiées à diverses fonctions telles que les E/S, RD, WR, l'adresse et les interruptions. Sur 40 broches, 32 broches au total sont réservées aux quatre ports P0, P1, P2 et P3, où chaque port prend 8 broches. Les autres broches sont désignées comme Vcc, GND, XTAL1, XTAL, RST, EA et PSEN. Toutes ces broches sauf PSEN et ALE sont utilisées par tous les membres des familles 8051 et 8031.

Étape 4: PILOTE DE MOTEUR L293D

Les deux moteurs sont entraînés à l'aide du circuit intégré de commande de moteur L293D. Le L293D est un circuit intégré de commande de moteur bidirectionnel à demi-pont en H quadruple qui peut piloter un courant allant jusqu'à 600 mA avec une plage de tension de 4,5 à 36 volts. Il convient pour entraîner de petits moteurs à engrenages à courant continu, un moteur pas à pas bipolaire, etc.

Caractéristiques du L293D:

- Capacité de courant de sortie 600ma par canal

- Courant de sortie de crête de 1,2 A (non répétitif) par canal

- Activer la protection contre les surchauffes des installations

- Tension d'entrée logique « 0 » jusqu'à 1,5 v (immunité élevée au bruit)

- Diodes de serrage internes

Les L293D sont des disques demi-H quadruples à courant élevé. Le L293D est conçu pour fournir un courant d'entraînement bidirectionnel jusqu'à 600 mA à des tensions de 4,5 V à 36 V. Les deux entraînements sont conçus pour entraîner une charge inductive telle qu'un relais, un solénoïde, un moteur pas à pas CC et bipolaire, ainsi qu'un courant élevé/ charges haute tension dans les applications d'alimentation positive. L293D se compose de quatre entrées avec des amplificateurs et des circuits de protection de sortie. Les lecteurs sont activés par paires, avec les lecteurs 1 et 2 activés par 1, 2 EN et les lecteurs 3 et 4 activés par 3, 4 EN. Lorsqu'une entrée de validation est haute, les drivers associés sont validés et leurs sorties sont actives et en phase avec leurs entrées.

Étape 5: Bloc d'alimentation

Les batteries CC à faible charge sont livrées avec une tension nominale appropriée de 5 V à 9 V et un courant de max. 1000mA. Pour obtenir une tension continue régulée, des régulateurs de tension ont été utilisés. Les circuits intégrés régulateurs de tension sont disponibles avec des tensions de sortie fixes (généralement 5, 12 et 15 V) ou variables. Ils sont également évalués par le courant maximum qu'ils peuvent passer. Des régulateurs de tension négative sont disponibles, principalement pour une utilisation dans des alimentations doubles. La plupart des régulateurs incluent une protection automatique contre les courants excessifs (« protection contre les surcharges ») et la surchauffe (« protection thermique »). La plupart des circuits intégrés de régulateur de tension fixe ont 3 fils et ressemblent à des transistors de puissance, tels que le régulateur 7805 (+5V, 1A) illustré à droite. Ils comprennent un trou pour fixer un dissipateur de chaleur si nécessaire.

Étape 6: Programmation

Le logiciel Keil uVision a été utilisé pour développer le programme pour le 89C51 et Orcad Capture / Layout a été utilisé pour concevoir et fabriquer notre PCB sur mesure.

Tous les types de la série MT8870 utilisent des techniques de comptage numérique pour détecter et décoder toutes les 16 paires de tonalités DTMF dans une sortie de code à 4 bits. Le circuit intégré de rejet de tonalité élimine le besoin de pré-filtrage lorsque le

le signal d'entrée a été donné à la broche 2 (IN-) dans la configuration d'entrée asymétrique est reconnu pour être efficace, le signal de décodage 4 bits correct de la tonalité DTMF est transféré via la sortie Q1 (broche 11) à Q 4 (broche 14) à les broches d'entrée P1.0 (broche 1) à P1.3 (broche 4) du port 1 du 89C51 IC. AT89C51 est l'unité de contrôle. Dans ce projet, il accepte que le code binaire correspondant à la tonalité détectée soit reçu et le code binaire pour piloter les moteurs sera envoyé au circuit intégré du pilote. La sortie des broches de port P2.0 à P2.3 du microcontrôleur est transmise à l'entrée IN1 à IN4 du pilote de moteur L293D, respectivement, pour entraîner deux moteurs à engrenages à courant continu. Un interrupteur de réarmement manuel est également utilisé. La sortie du microcontrôleur n'est pas suffisante pour entraîner les moteurs à courant continu, des pilotes de courant sont donc nécessaires pour la rotation du moteur. Le L293D se compose de quatre pilotes. Les broches IN1 à IN4 et out1 sur 4 sont respectivement les broches d'entrée et de sortie de driver1 à driver4.

Étape 7: programmer

ORG 000H

DÉBUT:

MOV P1, #0FH

MOV P2, #000H

L1: MV A, P1

CJNE A, #04H, L2

MOV A, #0AH

OMV P2, A

LJMP L1

L2: CJNE A, #01H, L3

MOV A, #05H

OMV P2, A

LJMP L1

L3: CJNE A, #0AH, L4

MOV A, #00H

OMV P2, A

LJMP L1

L4: CJNE A, #02H, L5

MOV A, #06H

OMV P2, A

LJMP L1

L5: CJNE A, #06H, L1

MOV A, #09H

OMV P2, A

LJMP L1

FINIR

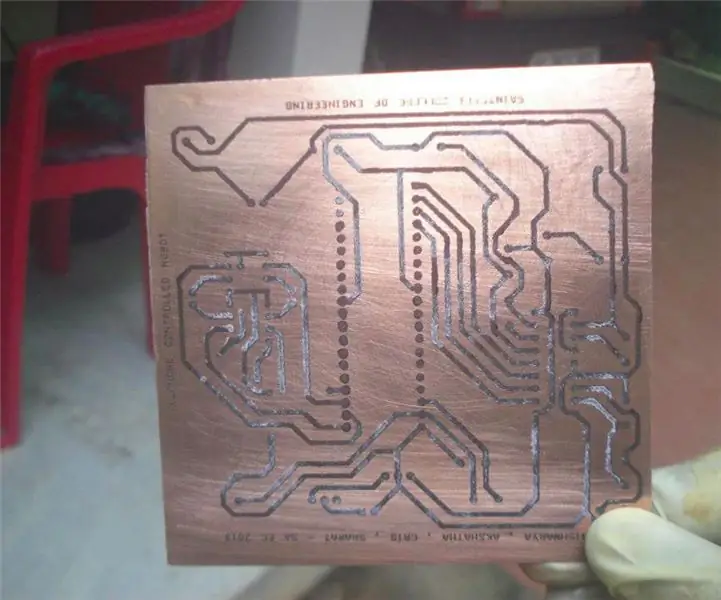

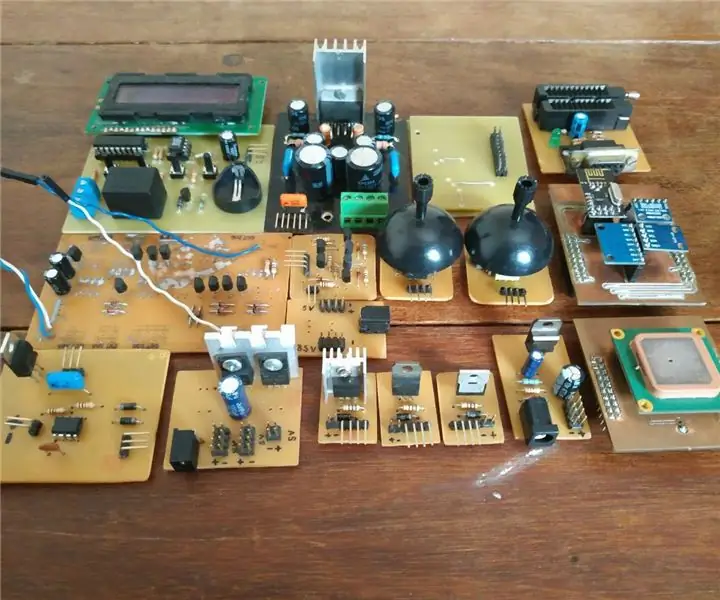

Étape 8: FABRICATION DE PCB

La fabrication du PCB s'est déroulée en 4 étapes:

1. Conception de la disposition des composants

2. Conception de la disposition des circuits imprimés

3. Forage

4. Gravure du PCB

Les composants PCB ont été configurés à l'aide du logiciel Orcad Capture et ont été importés dans Orcad Layout pour la conception des connexions. La mise en page a ensuite été mise en miroir pour l'impression sur le panneau de cuivre nettoyé. Après l'impression (nous avons utilisé une imprimante à base de colorant en poudre pour imprimer la mise en page sur un papier blanc et utilisé une boîte en fer pour chauffer et transférer l'impression sur la surface du panneau de cuivre. Le cuivre supplémentaire a été gravé à l'aide d'une solution de chlorure ferrique et une petite quantité d'acide chlorhydrique a été utilisée comme catalyseur. Une fois la carte correctement gravée, les trous ont été percés à l'aide d'une perceuse de PCB portable. Les composants ont été achetés et soigneusement soudés sur la carte. En ce qui concerne les circuits intégrés, les entretoises ont d'abord été soudées sur lesquels les circuits intégrés ont été placés.

Étape 9: Tester

Pour que le robot fonctionne comme prévu, nous avons activé la réponse automatique sur le combiné mobile NokiaC1-02 que nous avons utilisé comme récepteur sur le robot. Ainsi, chaque fois que quelqu'un appelle ce numéro, le téléphone portable répond automatiquement. Lorsque l'appelant appuie sur un commutateur de tonalité, le combiné récepteur le reçoit et l'envoie au décodeur DTMF via la sortie audio. Le décodeur décode la touche qui a été enfoncée et informe le microcontrôleur 89C51. Le microcontrôleur envoie ensuite des commandes de contrôle appropriées au robot via les pilotes de moteur.

Étape 10: Références

www.keil.com/dd/docs/datashts/atmel/at89c51_ds.pdf

Conseillé:

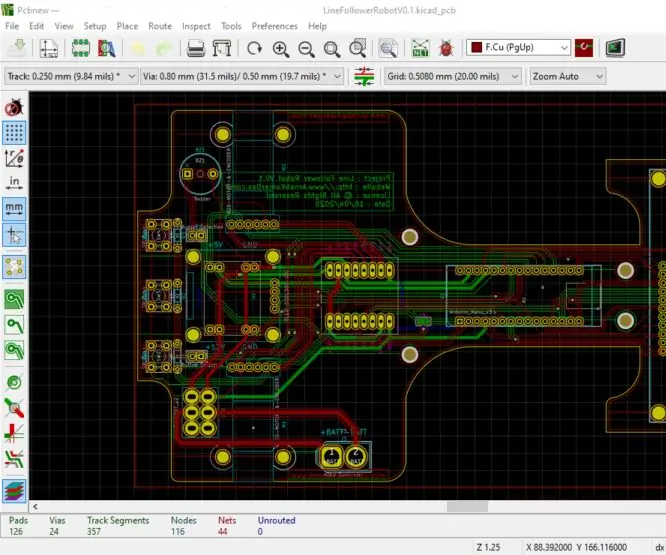

Conception de circuits imprimés pour robot suiveur de ligne - Arnab Kumar Das : 4 étapes

Conception de circuits imprimés pour robot suiveur de ligne - Arnab Kumar Das : Ce projet suppose que nous avons déjà effectué la sélection des composants. Pour qu'un système fonctionne correctement, il est important de comprendre ce que chaque composant demande en termes de puissance, de tension, de courant, d'espace, de refroidissement, etc. Il est également important de comprendre le

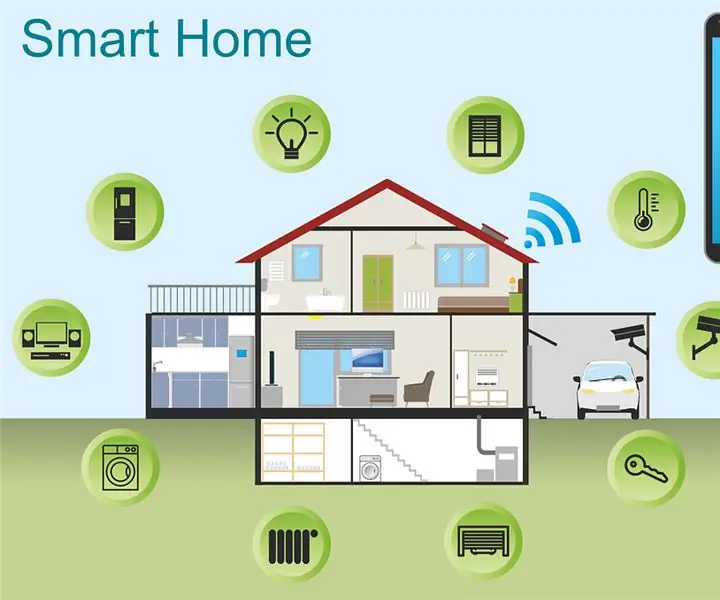

Domotique étape par étape à l'aide de Wemos D1 Mini avec conception de circuits imprimés : 4 étapes

Domotique étape par étape en utilisant Wemos D1 Mini avec conception de circuits imprimés : automatisation de la maison étape par étape en utilisant Wemos D1 Mini avec conception de circuits imprimés étudiants. Puis un de nos membres est venu

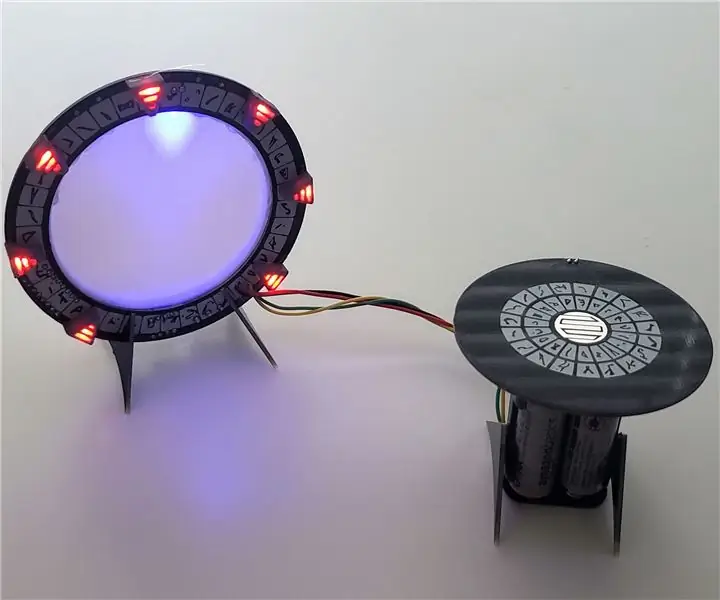

Stargate pour votre bureau - Conception de circuits imprimés : 6 étapes (avec images)

Stargate for Your Desktop - PCB Design : Si vous aimez ce projet, pensez à voter pour lui au concours PCB (en bas de la page) ! Stargate SG-1 est mon émission télévisée préférée de tous les temps, point final. Au cours des deux derniers mois, j'ai forcé ma petite amie à regarder pour regarder le

Présentation de la conception et de la gravure de circuits imprimés : 5 étapes

Présentation de la conception et de la gravure de PCB : Il existe plusieurs façons de concevoir et de graver des PCB, des plus simples aux plus sophistiquées. En attendant, il est facile de ne pas savoir lequel choisir, lequel correspond le mieux à vos besoins. Afin de clarifier certaines questions comme t

Conception de circuits imprimés avec des étapes simples et faciles : 30 étapes (avec images)

Conception de circuits imprimés avec des étapes simples et faciles : BONJOUR AMIS Son tutoriel très utile et facile pour ceux qui veulent apprendre la conception de circuits imprimés, commençons