Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

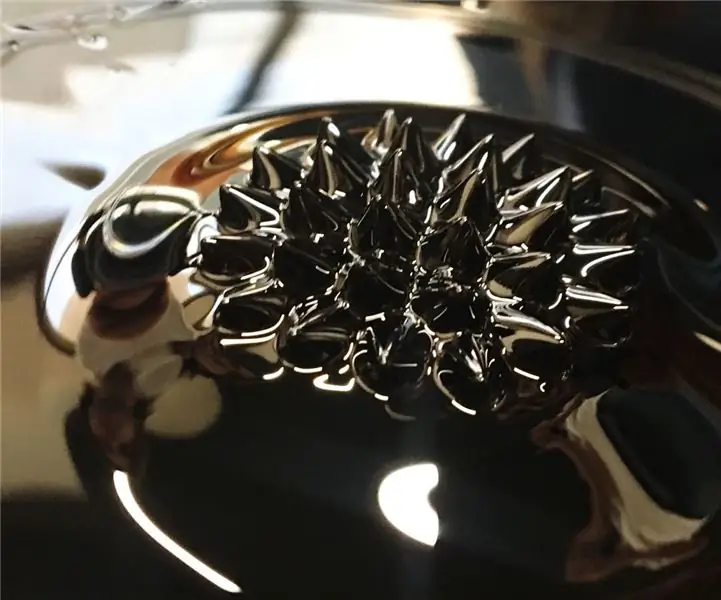

Les ferrofluides sont des liquides colloïdaux constitués de particules ferromagnétiques nanométriques en suspension dans un fluide porteur (généralement un solvant organique ou de l'eau). Chaque minuscule particule est soigneusement recouverte d'un tensioactif pour empêcher l'agglutination.

Ce projet est une œuvre d'art, en constante évolution et exploration. Composé principalement d'une chambre contenant des ferrofluides. Des points pré-spécifiés sur la surface de ce fluide sont mis en mouvement par une télécommande connectée Bluetooth qui envoie des signaux activant un électro-aimant qui se déplace avec le fluide.

Le contrôle sur le mouvement du fluide est minimal, laissant au fluide un espace pour le hasard en mouvement, et beaucoup d'espace pour l'art d'être témoin !

- Ce projet est réalisé par: Shefa jabber

- Pour plus d'informations, visitez son site Web: Shefa jaber

Étape 1: fabrication des électro-aimants

Étant donné que les électro-aimants étaient les principaux composants actifs du projet, et en raison du grand effet sur le mouvement du fluide, il était important pour moi de comprendre comment ils fonctionnent.

J'ai donc décidé de les fabriquer moi-même à partir de zéro. J'ai d'abord essayé avec un fil enroulé autour d'une vis. C'était une preuve de concept avant de décider des spécifications exactes dont j'avais besoin.

Les principaux facteurs qui affectent la force d'un électro-aimant sont

- Nombre de tours sur la bobine de fil autour du noyau.

- Intensité du courant appliqué.

- Le matériau de la bobine

Étape 2: Conception et fabrication

J'ai d'abord commencé par dessiner un modèle 3D de ma conception souhaitée afin de fabriquer plus tard toutes les pièces nécessaires une par une: je voulais que cela reste aussi simple que possible. Fonctionnellement, la partie principale était un support pour les électro-aimants qui étaient 6 pièces.

Il y avait aussi une base pour l'ensemble de l'appareil, un conteneur pour les fluides et quelques autres morceaux qui seront montrés

Il y avait aussi une base pour l'ensemble de l'appareil, un conteneur pour les fluides et quelques autres éléments qui seront présentés ensuite. La modélisation CAO a été réalisée à l'aide de Fusion.

Conception 2D et découpe laser

Utilisation du logiciel AutoCAD, création d'une plaque circulaire avec des trous pour transporter les électro-aimants sous le réservoir de fluide.

J'ai décidé d'utiliser du bois de 4 mm d'épaisseur.

L'assise pour le contreplaqué de 4,00 mm d'épaisseur est:

- Puissance = 100%

- Fréquence = 50000.

- vitesse = 0,35.

impression en 3D

La partie qui portait la plupart des composants et donnait un bon aspect esthétique était une demi-sphère, imprimée à partir de plastique PLA. J'ai décidé d'utiliser Ultimaker +2.

- Matériel: PLA

- Buse: 0,4 mm

- Hauteur de couche: 0.3mm

- Épaisseur de paroi: 0.8mm

- Vitesse d'impression: 60 m/s

- Vitesse de déplacement: 120 mm/s

CNC

Coupez des supports en bois, convertissez les pièces 3D en 2D pour les couper à l'aide de la machine CNC Shopbot en utilisant les paramètres suivants:

L'outil que nous avons utilisé est la fraise 1/4.

- Vitesse de broche: 1400 tr/min

- Vitesse d'avance: 3,00 pouces/s

- Vitesse de plongée: 0,5 pouce/s

Moulage et moulage

Le matériau que j'ai utilisé est le Mold Star 30.

La caractéristique principale de ce matériau est:

- Les silicones Mold Star durcissent en caoutchoucs souples et solides qui résistent à la déchirure et présentent un très faible retrait à long terme.

- Température: (73°F/23°C). Des températures plus chaudes réduiront considérablement le temps de travail et le temps de durcissement.

- Temps de durcissement: doit être laissé durcir pendant 6 heures à température ambiante (73°F/23°C) avant le démoulage.

Mae une boîte creuse et placé les supports en bois à leur place, puis versé le mélange en place et laisser durcir pendant 24 heures.

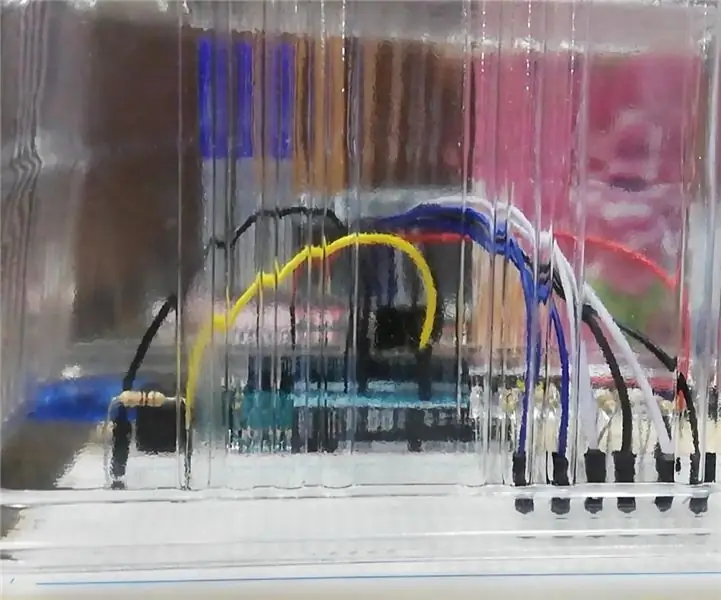

Étape 3: Conception et production électroniques

Pour concevoir la carte, le logiciel que j'utiliserai pour cela est Eagle.

Les composants de la planche FERRO SPIKES sont:

- ATmega328/P x1

- Condensateur 22 pF x2

- Condensateur 1 uF x1

- Condensateur 10 uF x1

- Condensateur 100 nF x1

- Cristal (16 MHz) x1

- Résistance 499 ohm x2

- Tête d'épingle x3

- En-tête FTDI x1

- AVRISPSMD x1

- régulateurs de tension x2

Étape 4: Réseautage et communications

J'ai utilisé le Bluetooth HC-05 pour contrôler l'électro-aimant.

J'ai utilisé une application Android appelée Arduino Bluetooth Control pour communiquer entre le Bluetooth et les pointes ferro.

Le code Ferro Spikes est joint.

Conseillé:

Comment fabriquer une antenne double biquade 4G LTE en quelques étapes faciles : 3 étapes

Comment créer une antenne double biquade 4G LTE Étapes faciles : La plupart du temps, je n'ai pas une bonne force de signal pour mes travaux quotidiens. Donc. Je recherche et essaye différents types d'antenne mais ne fonctionne pas. Après une perte de temps, j'ai trouvé une antenne que j'espère fabriquer et tester, car ce n'est pas un principe de construction

Game Design dans Flick en 5 étapes : 5 étapes

Game Design dans Flick en 5 étapes : Flick est un moyen très simple de créer un jeu, en particulier quelque chose comme un puzzle, un roman visuel ou un jeu d'aventure

Nettoyeur de pointes automatique - ArduCleaner : 3 étapes (avec photos)

Nettoyeur de pannes automatique - ArduCleaner : Vous pouvez trouver un fer à souder sur le bureau de tous les bricoleurs. Il est difficile de nommer le nombre de situations dans lesquelles cela peut être utile. Je l'utilise personnellement dans tous mes projets. Cependant, pour profiter longtemps d'une soudure de haute qualité, il est

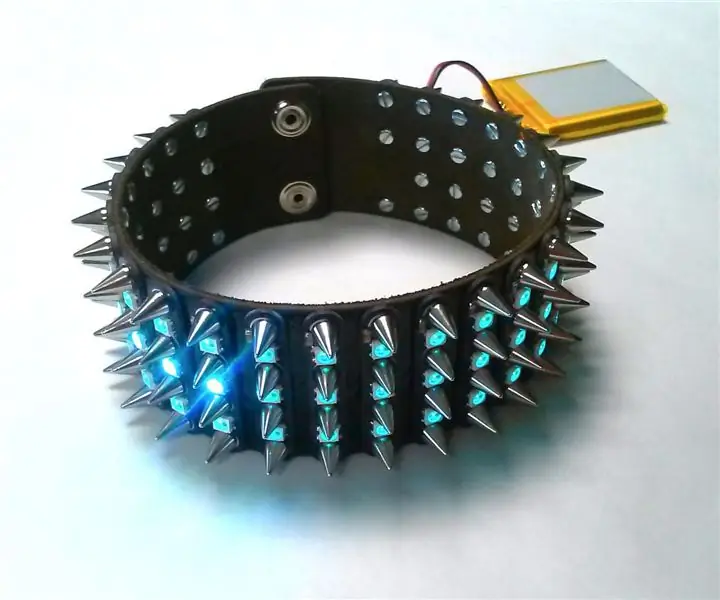

Collier à pointes LED : 11 étapes (avec photos)

Collier à pointes LED : Avez-vous déjà pensé que « les colliers à pointes sont tellement simples et ennuyeux » ? Ouais moi aussi. C'est pourquoi j'ai décidé d'embellir un peu les choses en créant un collier à pointes animé lumineux, parfait pour une utilisation à Burning Man, ou lors de mariages, ou le mardi. Celui-ci

Pointes de fer à souder à partir de fil de cuivre 6 AWG : 13 étapes

Pointes de fer à souder à partir de fil de cuivre 6 AWG : Comme les Jedi de l'Ancienne République qui ont construit leurs propres sabres laser, chacun adapté aux besoins et au style de son propriétaire, de nombreux membres d'Instructables construisent leurs propres fers à souder, ou du moins les modifient fortement. La dernière fois que j'ai vérifié, il y avait