Table des matières:

- Fournitures

- Étape 1: Rassembler les composants requis

- Étape 2: fabrication du transformateur selon nos spécifications

- Étape 3: L'étage oscillateur

- Étape 4: L'étape de commutation

- Étape 5: L'étape de sortie et la rétroaction

- Étape 6: mise en œuvre de la protection contre les sous-tensions

- Étape 7: Schéma de circuit

- Étape 8: Tester le circuit sur une planche à pain

- Étape 9: Décider du placement des composants

- Étape 10: Continuer le processus de soudure

- Étape 11: Souder le transformateur et le système de rétroaction

- Étape 12: Terminer le module

- Étape 13: Tutoriel vidéo

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Bonjour à tous:)

Bienvenue dans cette instructable où je vais vous montrer comment j'ai fait ce convertisseur DC-DC de 12 volts à 220 volts avec rétroaction pour stabiliser la tension de sortie et la batterie faible/protection contre les sous-tensions, sans utiliser de microcontrôleur. Même si la sortie est en courant continu haute tension (et non en courant alternatif), nous pouvons utiliser des lampes à LED, des chargeurs de téléphone et d'autres appareils SMPS à partir de cet appareil. Ce convertisseur ne peut pas faire fonctionner de charge inductive ou basée sur un transformateur comme un moteur à courant alternatif ou un ventilateur.

Pour ce projet, j'utiliserai le populaire circuit intégré de contrôle SG3525 PWM pour augmenter la tension continue et fournir le retour nécessaire pour contrôler la tension de sortie. Ce projet utilise des composants très simples et certains d'entre eux sont récupérés à partir d'anciennes alimentations informatiques. Construisons !

Fournitures

- Transformateur en ferrite EI-33 avec bobine (vous pouvez l'acheter dans votre magasin d'électronique local ou le récupérer sur un bloc d'alimentation informatique)

- MOSFET IRF3205 - 2

- 7809 régulateur de tension -1

- CI de contrôleur PWM SG3525

- OP07/ IC741/ ou tout autre circuit intégré d'amplificateur opérationnel

- Condensateur: 0,1 uF (104) - 3

- Condensateur: 0,001 uF (102) - 1

- Condensateur: condensateur céramique non polaire 3,3 uF 400 V

- Condensateur: condensateur électrolytique polaire 3,3 uF 400 V (vous pouvez utiliser une valeur de capacité plus élevée)

- Condensateur: 47 uF électrolytique

- Condensateur: 470 uF électrolytique

- Résistance: 10K résistances-7

- Résistance: 470K

- Résistance: 560K

- Résistance: 22 Ohms - 2

- Résistance variable/préréglage: 10K -2, 50K - 1

- Diodes à récupération rapide UF4007 - 4

- Prise IC 16 broches

- Prise IC à 8 broches

- Borniers à vis: 2

- Dissipateur thermique pour le montage du MOSFET et du régulateur de tension (de l'ancien bloc d'alimentation de l'ordinateur)

- Perfboard ou Veroboard

- Fils de connexion

- Kit de soudure

Étape 1: Rassembler les composants requis

La plupart des pièces nécessaires à la réalisation de ce projet ont été extraites d'un bloc d'alimentation informatique non fonctionnel. Vous trouverez facilement le transformateur et les diodes de redressement rapide d'une telle alimentation ainsi que des condensateurs à haute tension et un dissipateur thermique pour les MOSFETS

Étape 2: fabrication du transformateur selon nos spécifications

La partie la plus importante pour obtenir la bonne tension de sortie est d'assurer le bon rapport d'enroulement du transformateur des côtés primaire et secondaire et également de s'assurer que les fils peuvent transporter la quantité de courant requise. J'ai utilisé un noyau EI-33 avec une canette à cette fin. C'est le même transformateur que vous obtenez à l'intérieur d'un SMPS. Vous pouvez également trouver un noyau EE-35.

Maintenant, notre objectif est d'augmenter la tension d'entrée de 12 volts à environ 250-300 volts et pour cela j'ai utilisé 3+3 tours dans le primaire avec prise centrale et environ 75 tours dans le secondaire. Étant donné que le côté primaire du transformateur supportera un courant plus important que le côté secondaire, j'ai utilisé 4 fils de cuivre isolés ensemble pour former un groupe, puis l'ai enroulé autour de la bobine. C'est un fil 24 AWG que j'ai obtenu dans une quincaillerie locale. La raison de prendre 4 fils ensemble pour faire un seul fil est de réduire les effets des courants de Foucault et de faire un meilleur porteur de courant. l'enroulement primaire se compose de 3 tours chacun avec prise centrale.

L'enroulement secondaire se compose d'environ 75 tours de fil de cuivre isolé 23 AWG.

Les enroulements primaire et secondaire sont isolés l'un de l'autre à l'aide d'un ruban isolant enroulé autour de la bobine.

Pour plus de détails sur la façon dont j'ai fait exactement le transformateur, veuillez vous référer à la vidéo à la fin de cette instructable.

Étape 3: L'étage oscillateur

Le SG3525 est utilisé pour générer des impulsions d'horloge alternatives qui sont utilisées pour piloter alternativement les MOSFETS qui poussent et tirent le courant à travers les bobines primaires du transformateur et également pour fournir un contrôle de rétroaction pour stabiliser la tension de sortie. La fréquence de commutation peut être réglée en utilisant des résistances de synchronisation et des condensateurs. Pour notre application, nous aurons une fréquence de commutation de 50Khz qui est définie par un condensateur de 1nF sur la broche 5 et une résistance de 10K avec une résistance variable à la broche 6. La résistance variable aide à affiner la fréquence.

Pour obtenir plus de détails sur le fonctionnement du CI SG3525, voici un lien vers la fiche technique du CI:

www.st.com/resource/en/datasheet/sg2525.pd…

Étape 4: L'étape de commutation

La sortie d'impulsion 50Khz du contrôleur PWM est utilisée pour piloter alternativement les MOSFET. J'ai ajouté une petite résistance de limitation de courant de 22 ohms à la borne de grille du MOSFET ainsi qu'une résistance de rappel de 10K pour décharger le condensateur de grille. nous pouvons également configurer le SG3525 pour ajouter un petit temps mort entre la commutation du MOSFET pour s'assurer qu'ils ne sont jamais allumés en même temps. Cela se fait en ajoutant une résistance de 33 ohms entre les broches 5 et 7 du CI. La prise centrale du transformateur est connectée à l'alimentation positive tandis que les deux autres extrémités sont commutées à l'aide des MOSFET qui relient périodiquement le chemin à la terre.

Étape 5: L'étape de sortie et la rétroaction

La sortie du transformateur est un signal continu pulsé haute tension qui doit être rectifié et lissé. Ceci est réalisé en mettant en œuvre un redresseur en pont complet utilisant des diodes à récupération rapide UF4007. Ensuite, les batteries de condensateurs de 3,3 uF chacune (capuchons polaires et non polaires) fournissent une sortie CC stable sans ondulations. Il faut s'assurer que la lecture de tension des bouchons est suffisamment élevée pour tolérer et stocker la tension générée.

Pour mettre en œuvre le retour que j'ai donné, j'ai utilisé un réseau diviseur de tension de résistance de 560KiloOhms et une résistance variable de 50K, la sortie du potentiomètre va à l'entrée de l'amplificateur d'erreur du SG3525 et ainsi, en ajustant le potentiomètre, nous pouvons obtenir la tension de sortie souhaitée.

Étape 6: mise en œuvre de la protection contre les sous-tensions

La protection contre les sous-tensions est effectuée à l'aide d'un amplificateur opérationnel en mode comparateur qui compare la tension de la source d'entrée à une référence fixe générée par la broche Vref du SG3525. Le seuil est réglable à l'aide d'un potentiomètre 10K. Dès que la tension tombe en dessous de la valeur définie, la fonction d'arrêt du contrôleur PWM est activée et la tension de sortie n'est pas générée.

Étape 7: Schéma de circuit

Ceci est le schéma de circuit complet du projet avec tous les concepts mentionnés précédemment discutés.

Bon, assez de partie théorique, maintenant salissons-nous les mains !

Étape 8: Tester le circuit sur une planche à pain

Avant de souder tous les composants sur veroboard, il est essentiel de s'assurer que notre circuit fonctionne et que le mécanisme de rétroaction fonctionne correctement.

AVERTISSEMENT: soyez prudent lors de la manipulation de hautes tensions ou peuvent vous donner un choc mortel. Gardez toujours à l'esprit la sécurité et assurez-vous de ne toucher aucun composant pendant que l'appareil est encore sous tension. Les condensateurs électrolytiques peuvent conserver la charge pendant un certain temps, alors assurez-vous qu'il est complètement déchargé.

Après avoir observé avec succès la tension de sortie, j'ai mis en place la coupure basse tension et cela fonctionne bien.

Étape 9: Décider du placement des composants

Maintenant, avant de commencer le processus de soudure, il est important que nous fixions la position des composants de telle sorte que nous devions utiliser un minimum de fils et que les composants pertinents soient placés à proximité les uns des autres afin qu'ils puissent être facilement connectés en suivant les traces de soudure.

Étape 10: Continuer le processus de soudure

Dans cette étape, vous pouvez voir que j'ai placé tous les composants pour l'application de commutation. Je me suis assuré que les traces vers les MOSFET sont épaisses afin de transporter des courants plus élevés. Essayez également de garder le condensateur de filtrage aussi près que possible du circuit intégré.

Étape 11: Souder le transformateur et le système de rétroaction

Il est maintenant temps de réparer le transformateur et de réparer les composants pour la rectification et la rétroaction. Il est à noter que lors du soudage, il convient de veiller à ce que les côtés haute tension et basse tension aient une bonne séparation et que tout court-circuit soit évité. Les côtés haute et basse tension doivent partager une masse commune pour que le retour fonctionne correctement.

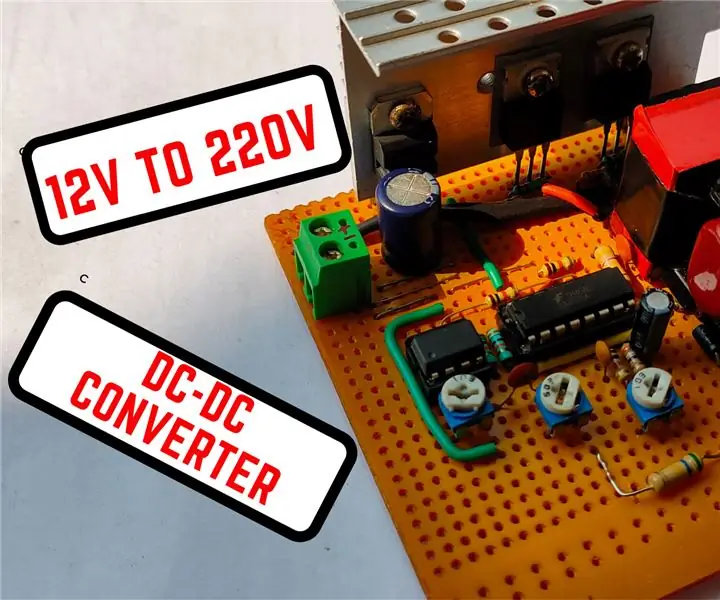

Étape 12: Terminer le module

Après environ 2 heures de soudure et en m'assurant que mon circuit est câblé correctement sans court-circuit, le module était enfin terminé !

Puis j'ai réglé la fréquence, la tension de sortie et la coupure basse tension à l'aide des trois potentiomètres.

Le circuit fonctionne comme prévu et donne une tension de sortie très stable.

J'ai réussi à faire fonctionner mon téléphone et mon chargeur d'ordinateur portable avec cela, car ce sont des appareils basés sur SMPS. Vous pouvez facilement utiliser des lampes LED et des chargeurs de petite à moyenne taille avec cet appareil. L'efficacité est également tout à fait acceptable, allant d'environ 80 à 85 pour cent. La caractéristique la plus impressionnante est qu'à vide, la consommation de courant est d'environ 80 à 90 milliampères, tout cela grâce au retour et au contrôle !

J'espère que ce tutoriel vous plaira. Assurez-vous de partager cela avec vos amis et de publier vos commentaires et vos doutes dans la section commentaires ci-dessous.

Veuillez regarder la vidéo pour tout le processus de construction et le fonctionnement du module. Pensez à vous abonner si vous aimez le contenu:)

Je te verrai dans le prochain !

Conseillé:

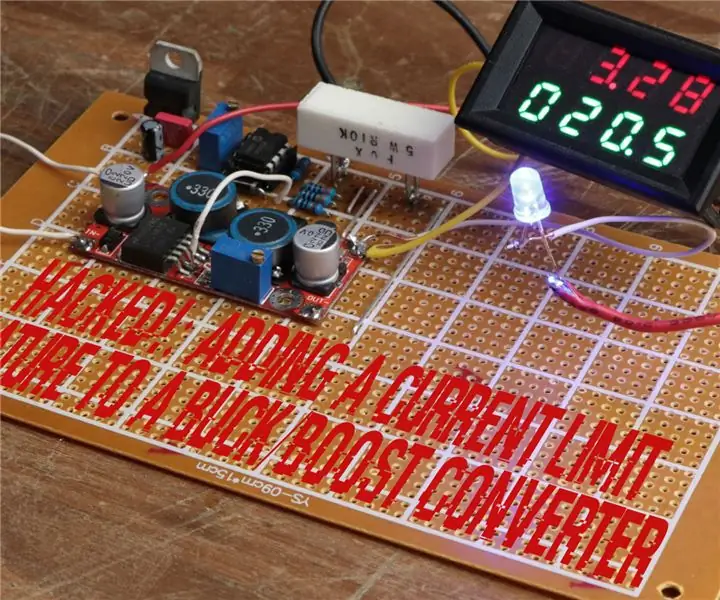

Ajout d'une fonction de limite de courant à un convertisseur Buck/Boost : 4 étapes (avec photos)

Ajout d'une fonction de limite de courant à un convertisseur Buck/Boost : Dans ce projet, nous examinerons de plus près un convertisseur Buck/Boost commun et créerons un petit circuit supplémentaire qui lui ajoute une fonction de limite de courant. Avec lui, le convertisseur buck/boost peut être utilisé comme une alimentation variable de banc de laboratoire. Le

Onduleur Mini Joule Thief 12V - Ampoule LED AC 220V avec batterie 12V : 5 étapes

Onduleur 12V Mini Joule Thief - Ampoule LED 220V AC avec batterie 12V : Bonjour, c'est mon premier Instructables. Dans ce Instructables, je vais partager comment j'ai fait un simple onduleur pour alimenter une ampoule LED 12 W. Ce circuit inverse 12 V DC de la batterie à 220 V AC à haute fréquence car il utilisait un voleur de joule comme cœur du c

Module EuroRack DIY utile et facile (convertisseur 3,5 mm à 7 mm) : 4 étapes (avec photos)

Module EuroRack de bricolage utile et facile (convertisseur 3,5 mm à 7 mm) : j'ai fait beaucoup de bricolage pour mes instruments modulaires et semi-modulaires ces derniers temps, et récemment j'ai décidé que je voulais un moyen plus élégant de patcher mon système Eurorack avec 3,5 douilles de mm pour les effets de type pédale qui ont 1/4" les tenants et aboutissants. Le résultat

Alimentation variable (convertisseur Buck): 4 étapes (avec photos)

Alimentation variable (Buck Converter): Une alimentation est un appareil essentiel lorsque vous travaillez avec de l'électronique. Si vous voulez savoir combien d'énergie votre circuit consomme, vous devrez prendre des mesures de tension et de courant, puis les multiplier pour obtenir de l'énergie. Un temps si long

Onduleur le plus simple avec juste un moteur DC 12V à 220V AC : 3 étapes (avec photos)

Onduleur le plus simple avec juste un moteur CC 12V à 220V AC : Salut ! Dans cette instructable, vous apprendrez à faire un onduleur simple à la maison. Le moteur à courant continu est seul responsable de l'exécution de la commutation