Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Il y a beaucoup d'éoliennes DIY sur internet mais très peu expliquent clairement le résultat qu'elles obtiennent en termes de puissance ou d'énergie. Aussi il y a souvent une confusion entre puissance, tension et courant. Souvent, les gens disent: "J'ai mesuré cette tension sur le générateur !" Joli! Mais cela ne signifie pas que vous pouvez tirer du courant et avoir du courant (Puissance = tension x courant). Il existe également de nombreux contrôleurs MPPT (Maximum Power Point Tracker) faits maison pour les applications solaires, mais pas tellement pour les applications éoliennes. J'ai fait ce projet pour remédier à cette situation.

J'ai conçu un contrôleur de charge MPPT de faible puissance (< 1W) pour les batteries Lithium Ion Polymère 3,7V (monocellulaire). J'ai commencé avec quelque chose de petit parce que je voudrais comparer différentes conceptions d'éoliennes imprimées en 3D et la taille de ces éoliennes ne devrait pas produire beaucoup plus que 1W. L'objectif final est de fournir une station autonome ou tout système hors réseau.

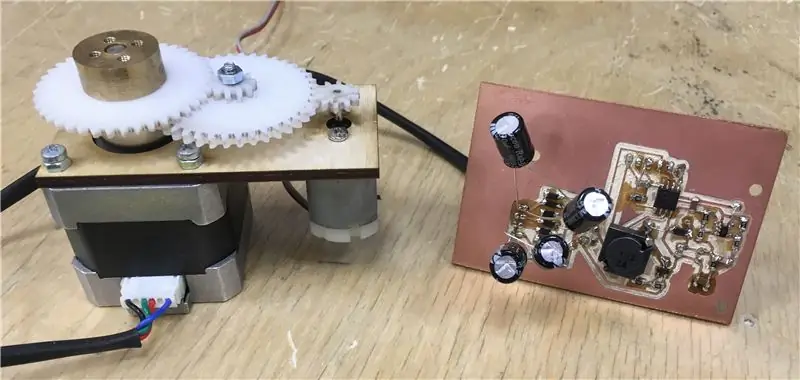

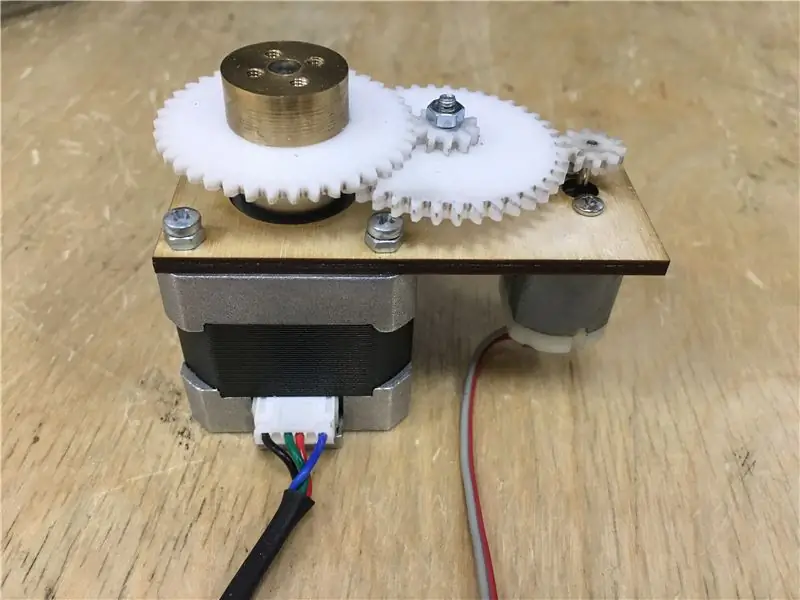

Pour tester le contrôleur, j'ai construit une configuration avec un petit moteur à courant continu couplé à un moteur pas à pas (NEMA 17). Le moteur pas à pas est utilisé comme générateur et le moteur à courant continu me permet de simuler le vent poussant les pales de l'éolienne. Dans l'étape suivante, j'expliquerai le problème et résumerai quelques concepts importants, donc si vous êtes simplement intéressé par la création du tableau, passez à l'étape 3.

Étape 1: Le problème

Nous voulons prendre l'énergie cinétique du vent, la transformer en électricité et stocker cette électricité dans une batterie. Le problème est que le vent fluctue donc la quantité d'énergie disponible fluctue aussi. De plus la tension du générateur dépend de sa vitesse mais la tension de la batterie est constante. Comment pouvons-nous résoudre cela?

Nous devons réguler le courant du générateur car le courant est proportionnel au couple de freinage. En effet il existe un parallèle entre le monde mécanique (Puissance mécanique = Couple x Vitesse) et le monde électrique (Puissance électrique = Courant x Tension) (cf. graphique). Les détails sur l'électronique seront discutés plus tard.

Où est le maximum de puissance ? Pour une vitesse de vent donnée, si on laisse tourner librement l'éolienne (pas de couple de freinage), sa vitesse sera maximale (et la tension aussi) mais on n'a pas de courant donc la puissance est nulle. Par contre si on maximise le courant consommé, il est probable que l'on freine trop la turbine et que la vitesse aérodynamique optimale ne soit pas atteinte. Entre ces deux extremums il y a un point où le produit du couple par la vitesse est maximum. C'est ce que nous recherchons !

Maintenant, il existe différentes approches: par exemple, si vous connaissez toutes les équations et tous les paramètres qui décrivent le système, vous pouvez probablement calculer le meilleur rapport cyclique pour une certaine vitesse du vent et la vitesse de la turbine. Ou, si vous ne savez rien, vous pouvez dire au contrôleur: Modifiez un peu le rapport cyclique puis calculez la puissance. S'il est plus grand, cela signifie que nous avons avancé dans la bonne direction, alors continuez dans cette direction. S'il est inférieur, déplacez simplement le rapport cyclique dans la direction opposée.

Étape 2: la solution

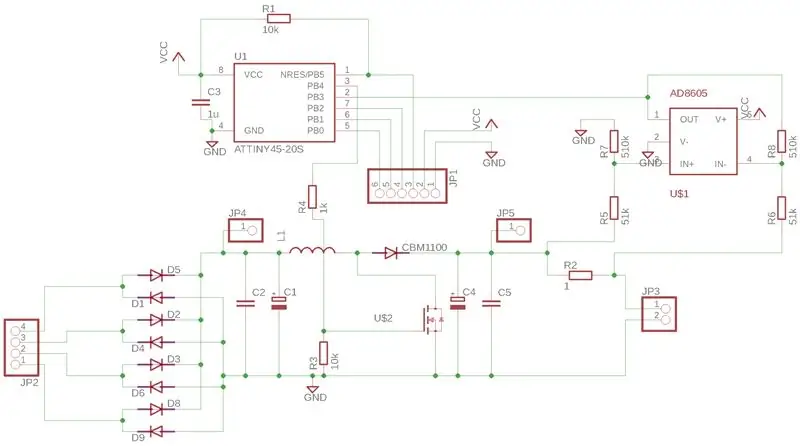

Nous devons d'abord rectifier la sortie du générateur avec un pont de diodes, puis réguler le courant injecté dans la batterie avec un convertisseur élévateur. D'autres systèmes utilisent un convertisseur buck ou buck boost, mais comme j'ai une turbine de faible puissance, je suppose que la tension de la batterie est toujours supérieure à la sortie du générateur. Pour réguler le courant, nous devons changer le rapport cyclique (Ton / (Ton+Toff)) du convertisseur boost.

Les parties sur le côté droit des schémas montrent un amplificateur (AD8603) avec une entrée de différence pour mesurer la tension sur R2. Le résultat est utilisé pour déduire la charge actuelle.

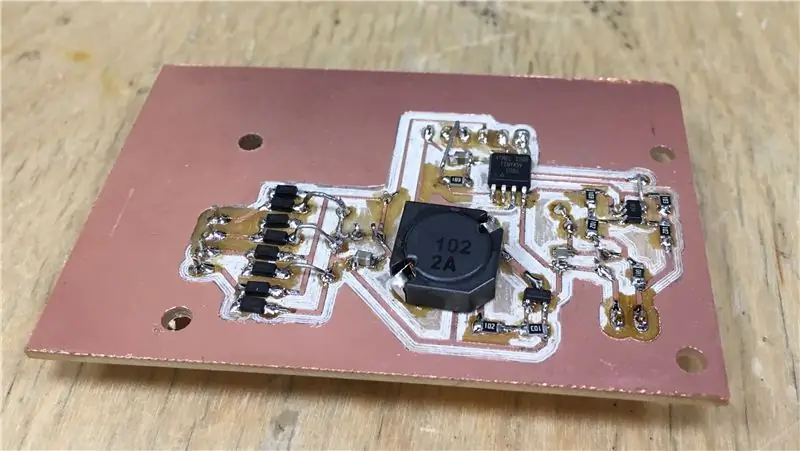

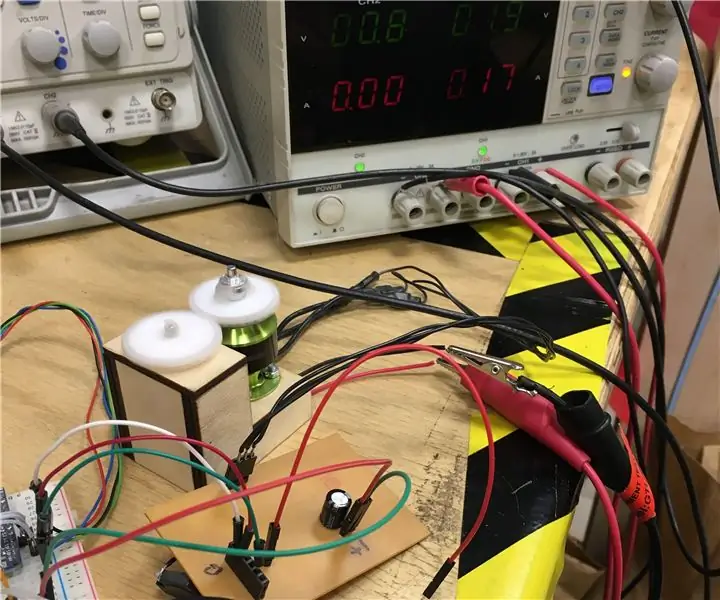

Les gros condensateurs que l'on voit sur la première image est une expérience: j'ai tourné mon circuit dans un doubleur de tension Delon. Les conclusions sont bonnes, donc si plus de tension est nécessaire, ajoutez simplement des condensateurs pour effectuer la transformation.

Étape 3: Outils et matériel

Outils

- Programmeur Arduino ou AVR

- Multimètre

- Fraiseuse ou gravure chimique (pour le prototypage de PCB par vous-même)

- Fer à souder, flux, fil à souder

- Pince à épiler

Matériel

- Plaque de cuivre simple face en bakélite (60*35 mm minimum)

- Microcontrôleur Attiny45

- Amplificateur opérationnel AD8605

- Inducteur 100uF

- 1 diode Schottky CBM1100

- 8 diodes Schottky BAT46

- Transistors et condensateurs (taille 0603) (cf. BillOfMaterial.txt)

Étape 4: Faire le PCB

Je vous montre ma méthode de prototypage mais bien sur si vous ne pouvez pas faire de PCB chez vous vous pouvez le commander à votre usine préférée.

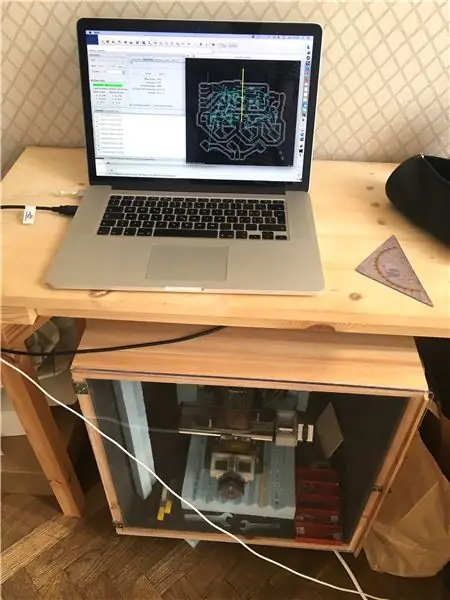

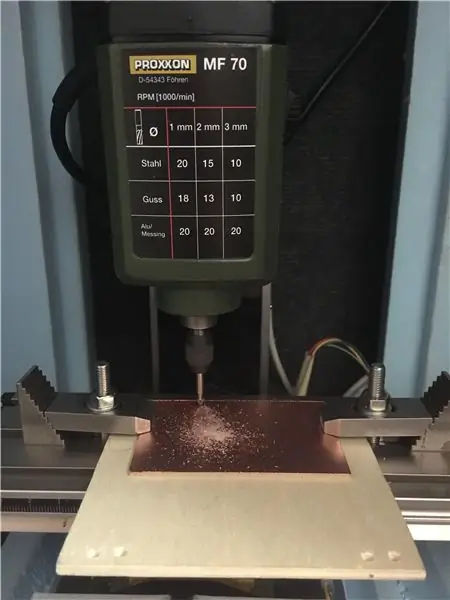

J'ai utilisé une ProxxonMF70 convertie en CNC et une fraise triangulaire. Pour générer le G-Code, j'utilise un plugin pour Eagle.

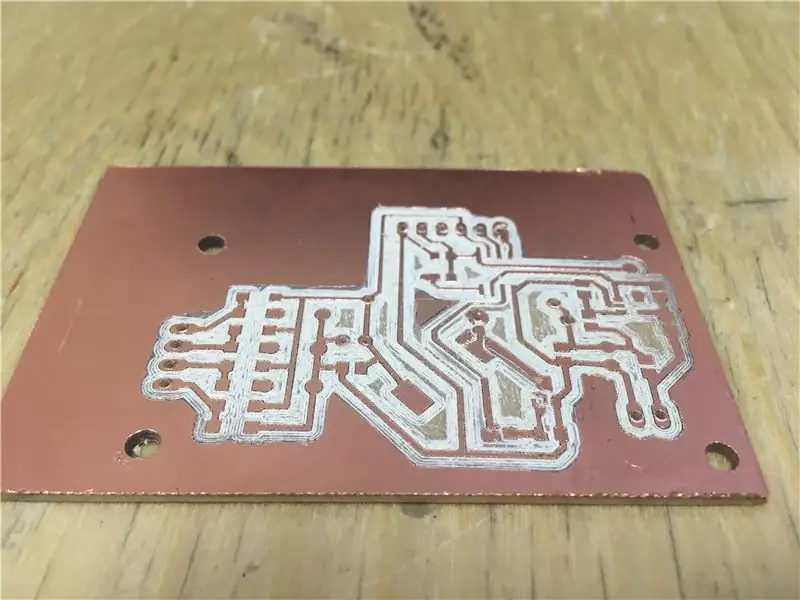

Ensuite, les composants sont soudés en commençant par le plus petit.

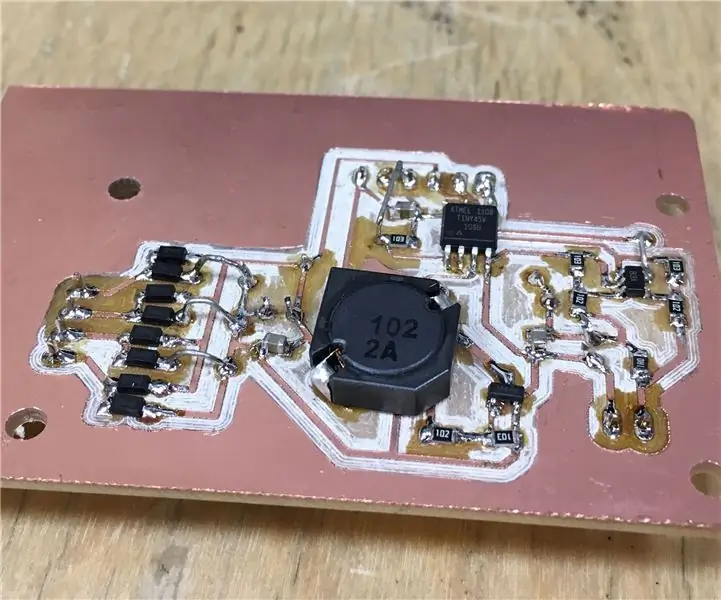

Vous pouvez observer que certaines connexions sont manquantes, c'est là que je fais des sauts à la main. Je soude des pattes de résistance courbes (cf. image).

Étape 5: Programmation du microcontrôleur

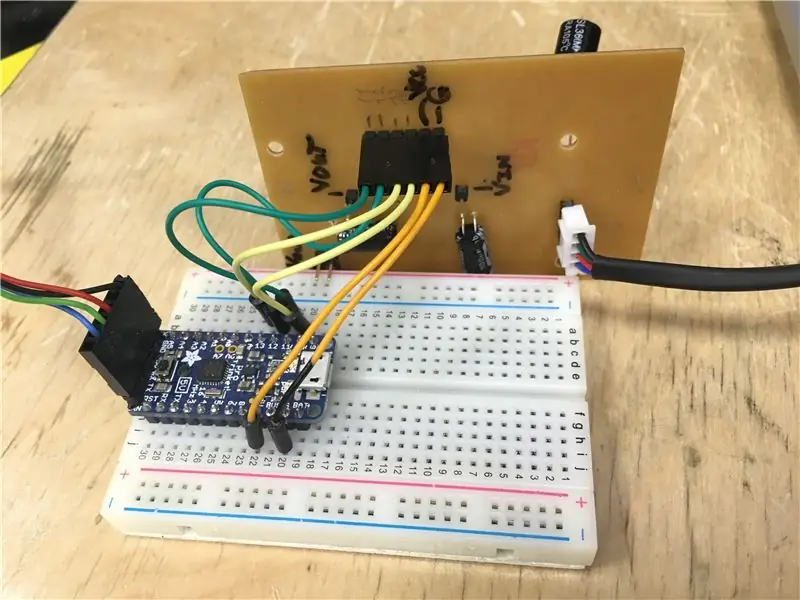

J'utilise un Arduino (Adafruit pro-trinket et câble USB FTDI) pour programmer le micro-contrôleur Attiny45. Téléchargez les fichiers sur votre ordinateur, connectez les broches du contrôleur:

- à la broche arduino 11

- à la broche arduino 12

- à la broche arduino 13 (au contrôleur Vin (capteur de tension) lorsqu'il ne programme pas)

- à la broche 10 de l'arduino

- à la broche arduino 5V

- à la broche arduino G

Chargez ensuite le code sur le contrôleur.

Étape 6: La configuration des tests

J'ai fait cette configuration (cf. photo) pour tester mon contrôleur. Je suis maintenant en mesure de sélectionner une vitesse et de voir comment le contrôleur réagit. Je peux également estimer la quantité d'énergie fournie en multipliant U et j'ai montré sur l'écran d'alimentation. Bien que le moteur ne se comporte pas exactement comme une éolienne, je considère que cette approximation n'est pas si mauvaise. En effet, comme l'éolienne, lorsque vous cassez le moteur, il ralentit et lorsque vous le laissez tourner librement, il atteint une vitesse maximale. (la courbe couple-vitesse est une droite pour un moteur à courant continu et une sorte de parabole pour les éoliennes)

J'ai calculé un réducteur (16:1) afin de faire tourner le petit moteur à courant continu à sa vitesse la plus efficace et le moteur pas à pas qui tourne à une vitesse moyenne (200 tr/min) pour une éolienne à faible vitesse de vent (3 m/s)

Étape 7: Résultats

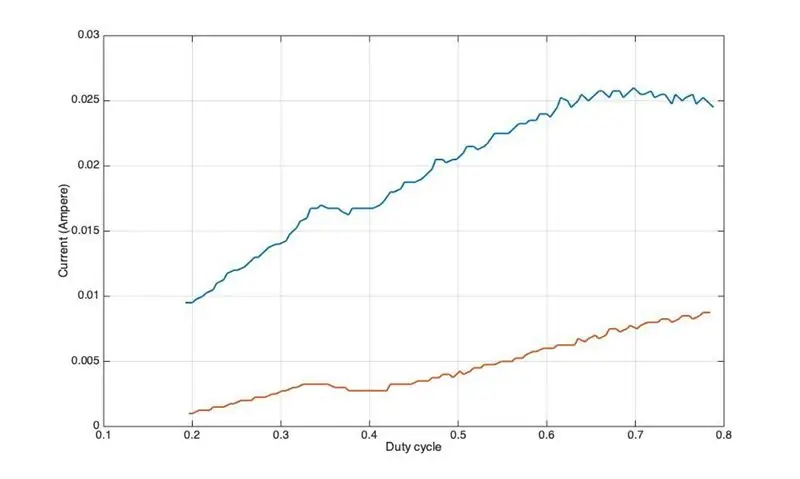

Pour cette expérience (premier graphique), j'ai utilisé une LED d'alimentation comme charge. Il a une tension directe de 2,6 volts. La tension étant stabilisée autour de 2,6, je n'ai mesuré que le courant.

1) Alimentation à 5,6 V (ligne bleue sur le graphique 1)

- vitesse min du générateur 132 tr/min

- vitesse max du générateur 172 tr/min

- puissance max du générateur 67mW (26 mA x 2,6 V)

2) Alimentation à 4 V (ligne rouge sur le graphique 1)

- vitesse min du générateur 91 tr/min

- vitesse max du générateur 102 tr/min

- puissance max du générateur 23mW (9 mA x 2.6V)

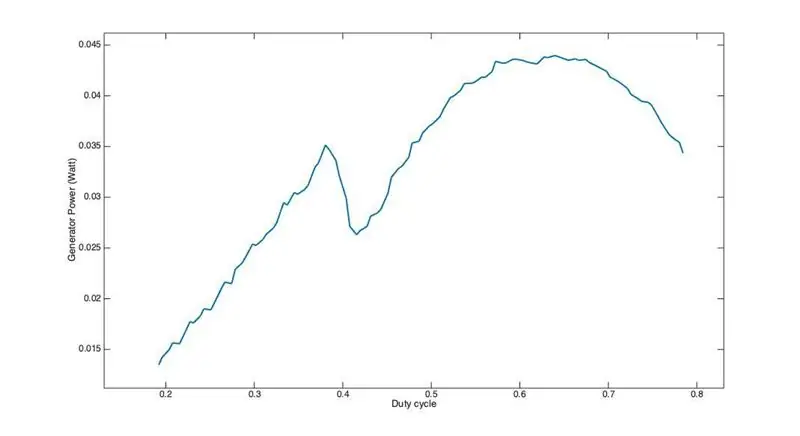

Dans la dernière expérience (deuxième graphique), la puissance est directement calculée par le contrôleur. Dans ce cas, une batterie li-po de 3,7 V a été utilisée comme charge.

puissance max du générateur 44mW

Étape 8: Discussion

Le premier graphique donne une idée de la puissance que l'on peut attendre de cette configuration.

Le deuxième graphique montre qu'il existe des maximums locaux. C'est un problème pour le régulateur car il reste bloqué dans ces maximums locaux. La non linéarité est due à la transition entre la conduction continue et discontinue de l'inducteur. La bonne chose est que cela se produit toujours pour le même cycle de service (ne dépend pas de la vitesse du générateur). Pour éviter que le contrôleur ne soit bloqué dans un maximum local, je limite simplement la plage de rapport cyclique à [0,45 0,8].

Le deuxième graphique montre un maximum de 0,044 watts. Comme la charge était une batterie li-po à cellule unique de 3,7 volts. Cela signifie que le courant de charge est de 12 mA. (I=P/U). À cette vitesse, je peux charger un 500mAh en 42 heures ou l'utiliser pour faire fonctionner un micro-contrôleur intégré (par exemple l'Attiny pour le contrôleur MPPT). Espérons que le vent soufflera plus fort.

Voici également quelques problèmes que j'ai remarqués avec cette configuration:

- La surtension de la batterie n'est pas contrôlée (il y a un circuit de protection dans la batterie)

- Le moteur pas à pas a une sortie bruyante, je dois donc faire la moyenne de la mesure sur une longue période de 0,6 s.

Finalement, j'ai décidé de faire une autre expérience avec un BLDC. Parce que les BLDC ont une autre topologie, j'ai dû concevoir une nouvelle carte. Les résultats obtenus dans le premier graphique seront utilisés pour comparer les deux générateurs mais j'expliquerai tout bientôt dans un autre instructables.

Conseillé:

Convertisseur Boost pour petites éoliennes : 6 étapes

Boost Converter for Small Wind Turbines: Dans mon dernier article sur les contrôleurs de suivi du point de puissance maximale (MPPT), j'ai montré une méthode standard pour exploiter l'énergie provenant d'une source variable telle qu'une éolienne et charger une batterie. Le générateur que j'ai utilisé était un moteur pas à pas Nema

Ajouter un renvoi (point de montage du 2e axe) sur les micro servos pour les projets robotiques : 4 étapes

Ajouter un renvoi (point de montage du 2e axe) sur les micro servos pour les projets robotiques : dans les projets robotiques humanoïdes, les servos sont utilisés au niveau des articulations pour déplacer différents segments du robot, la plupart du temps, il est préférable de monter chaque segment à 2 points ou plus sur l'axe de rotation du servo pour la stabilité et le bon transfert du couple..Sma

Créer une application Android pour les petites entreprises à l'aide de l'application MIT et de Google Fusion Table : 7 étapes

Création d'une application Android pour les petites entreprises à l'aide de l'application MIT et de Google Fusion Table : avez-vous déjà voulu créer votre propre application disponible sur Google Play Store !!! Si vous avez une entreprise, ce tutoriel va changer votre vie. Après avoir lu ceci attentivement, vous serez en mesure de créer votre propre application. Avant

Comment faire un "coup de main" bon marché aussi gratuit et facile pour les petites pièces.: 6 étapes

Comment faire un "coup de main" bon marché et facile pour les petites pièces.: Eh bien, ce matin (2.23.08) et hier (2.22.08), j'essayais de souder quelque chose, mais je n'avais pas de des mains secourables, alors je l'ai fait ce matin. (2.23.08) Cela fonctionne TRÈS pour moi, généralement pas de problèmes. TRÈS facile à faire, essentiellement gratuit, à tous

Pile bouton pour les expériences ou les petites applications. : 5 étapes

Pile bouton pour les expériences ou les petites applications. : Salut tout le monde ! Apprenons à fabriquer une batterie ! Vraiment simple, facile et pas cher. Ils sont parfaits pour les expériences et les tests, ou pour les petites applications nécessitant 3,0 - 4,5 volts