Table des matières:

- Étape 1: Concevoir

- Étape 2: Rassembler les matériaux

- Étape 3: Composants imprimés en 3D

- Étape 4: Construire le cadre

- Étape 5: Assemblage des boîtes aux lettres

- Étape 6: Assemblage des actionneurs

- Étape 7: fabrication de la plaque arrière

- Étape 8: Fixez les composants à la plaque arrière et au câblage

- Étape 9: Fixation de la plaque arrière au cadre

- Étape 10: Calibrage des servos

- Étape 11: Téléchargement du code

- Étape 12: Fixation de l'écran

- Étape 13: Fixation des couvercles supérieur et inférieur

- Étape 14: Horloge terminée et résumé

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Projets Fusion 360 »

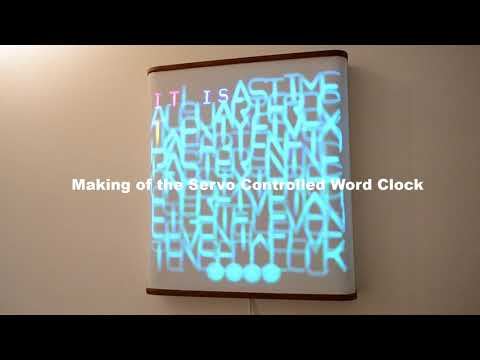

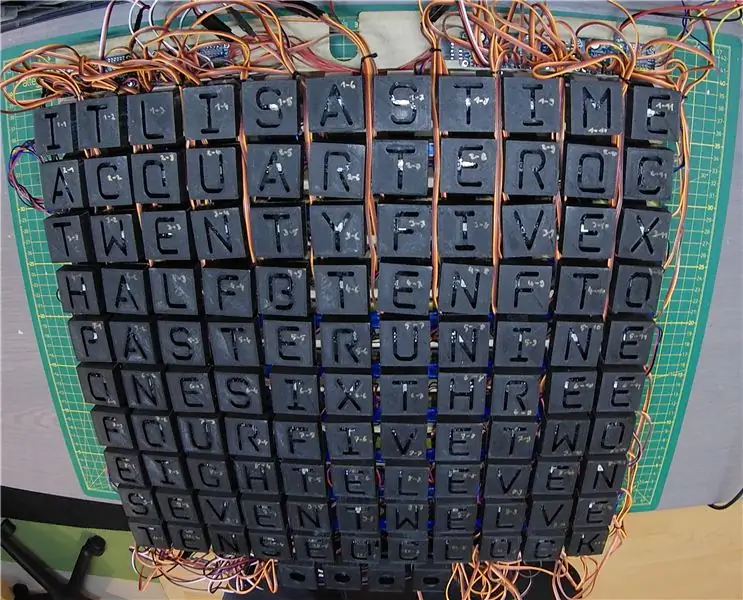

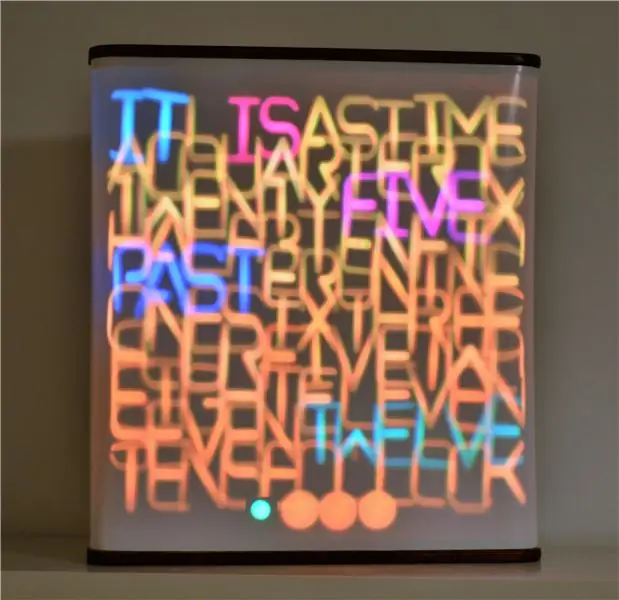

Qu'est-ce qui a 114 LED et fonctionne toujours ? Comme vous le savez peut-être, la réponse est une horloge de mots. Qu'est-ce qui a 114 LED + 114 servos et est toujours en mouvement ? La réponse est cette horloge de mots asservie.

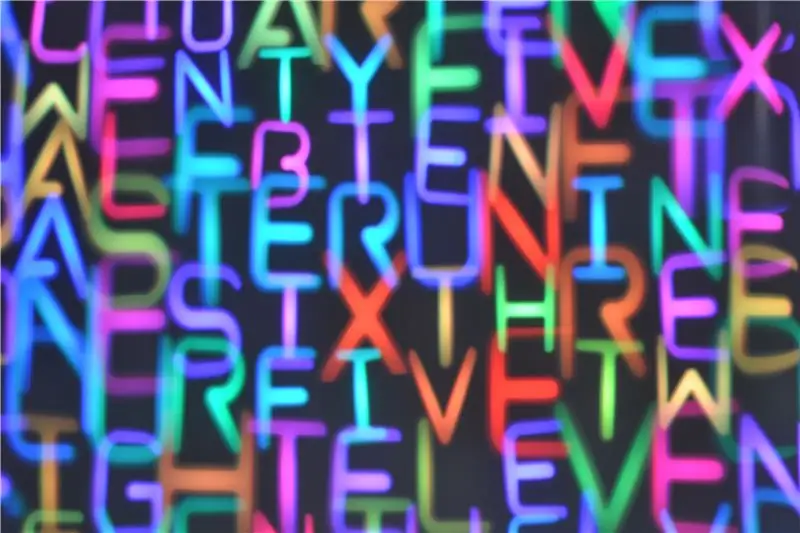

Pour ce projet, j'ai fait équipe avec un de mes amis, ce qui s'est avéré être un must en raison du gros effort de cette construction. De plus, mes compétences en électronique et en mécanique se complétaient assez bien. L'idée de cette adaptation de l'horloge de mots populaire nous est venue alors que nous en faisions une ordinaire comme cadeau de Noël. Là, nous avons remarqué qu'il est également possible de projeter les lettres du dos sur une feuille de papier blanc. À l'époque, ce n'était qu'une solution de contournement pour cacher notre savoir-faire de merde puisque nous nous sommes retrouvés avec un tas de bulles tout en attachant un autocollant en vinyle avec les lettres au dos d'une plaque de verre. Nous avons alors remarqué que l'on peut obtenir des effets intéressants en pliant la feuille de papier puisque les lettres changent de taille et deviennent floues. Cela nous a donné l'idée de créer une horloge de mots où les lettres sont projetées de l'arrière sur un écran et peuvent être déplacées d'avant en arrière pour modifier la taille de l'image projetée. Au début, nous étions un peu réticents à construire ce projet en raison des coûts et des efforts nécessaires lorsque vous souhaitez déplacer chacune des 114 lettres individuellement. Nous avons donc lancé l'idée de créer une version où chaque mot utilisé pour afficher l'heure peut être déplacé d'avant en arrière. Cependant, après avoir vu que le concours Epilog arrivait sur Instructables demandant des projets épiques, et aussi après avoir trouvé des servomoteurs relativement bon marché, nous avons décidé d'aller jusqu'au bout et de créer une version appropriée où chaque lettre est contrôlée individuellement par un servo.

ATTENTION: ce n'est pas une construction d'un jour !

Pour vous donner une idée de l'effort qui a été impliqué dans ce projet, considérez les chiffres suivants. L'horloge terminée contient

- 798 modèles individuels imprimés en 3D (temps d'impression total ~ 200 heures)

- ~600 vis + ~250 écrous et rondelles

- ~500 fils (longueur totale ~ 50 m). Sans compter les fils qui étaient déjà attachés aux servos.

Étape 1: Concevoir

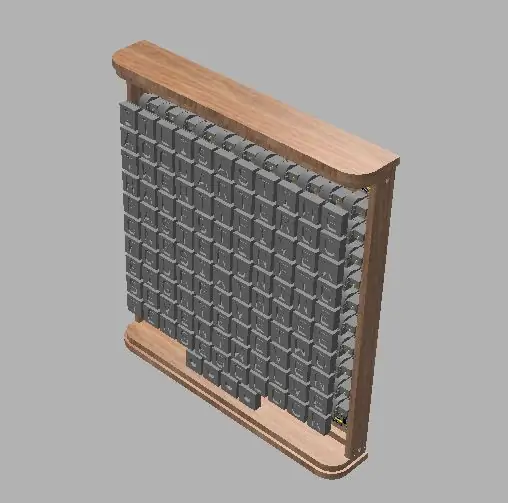

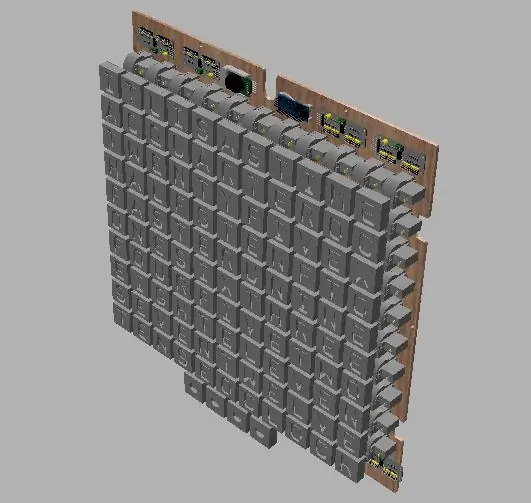

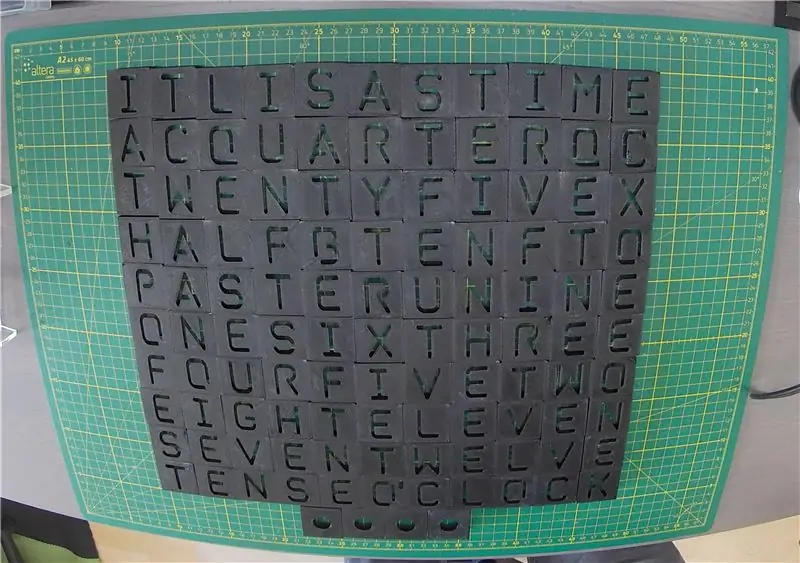

L'horloge a été conçue avec Autodesk Fusion 360 et Inventor. Comme vous pouvez le voir, l'horloge se compose de 114 boîtes aux lettres qui sont déplacées par des actionneurs linéaires qui sont à leur tour entraînés par des servomoteurs. Chaque boîte aux lettres contient une LED qui projette la lettre au dos d'un écran en film PVC blanc. Tous les composants sont logés dans un cadre en bois.

Étape 2: Rassembler les matériaux

Composants electroniques

114x micro servomoteurs SG90 (ebay.de)

Bien que les servos aient été étiquetés avec le nom de la marque populaire "Tower Pro", ils sont très certainement des imitations moins chères. Cependant, comme le prix de l'imitation est d'environ 1 EUR contre 3 EUR pour l'original, cela rend l'ensemble du projet beaucoup plus abordable. Apparemment, les contrefaçons consomment également moins de courant (bien sûr, cela implique également moins de couple), ce qui a permis de trouver plus facilement une alimentation appropriée pour l'ensemble du projet.

- Bande LED WS2812B 5 m, 60 LED/m (ebay.de)

- 8x servodriver PWM 16 canaux PCA9685 (ebay.de)

- Module DS3231 RTC (ebay.de)

- Arduino nano (ebay.de)

- Récepteur IR VS1838B + télécommande (ebay.de)

- Alimentation 5 V, 10 A (ebay.de)

- Câble d'extension servo 20x 15 cm (ebay.de)

- câble prise DC vers fil nu (conrad.de)

- 300-500 Ohm résistance

- Condensateur 1000 µF (> 5 V)

Matériaux pour le cadre

-

lattes de bois

- 2 pièces 40 x 10 x 497 mm

- 2 pièces 12 x 12 x 461 mm

- 2 pièces 12 x 12 x 20 mm

-

multiplex

- 2 pièces 12 x 77 x 481 mm

- 2 pièces 12 x 84 x 489 mm

- feuille PVC blanche (700 x 1000 x 0,3 mm) (modulor.de)

- Plaque HDF 500 x 500 mm, épaisseur 3 mm

Vis, câbles, etc

- 228x vis M2, longueur 8 mm + rondelles + écrous hexagonaux

- 228x vis autotaraudeuses M2.2, 6,5 mm de long

- diverses vis à bois

- Fil de 50 m, 0,22 mm2 (24 AWG)

De plus, ce projet a nécessité une grande quantité d'impression 3D et de soudure. La plaque arrière a été réalisée par découpe laser. Le cadre a été construit avec une scie circulaire, une scie sauteuse et une perceuse. Comme pour tout projet décent, nous avons également utilisé beaucoup de colle chaude, ainsi que de la colle époxy et de la colle plastique.

Le coût total de ce projet s'est élevé à environ 350 EUR.

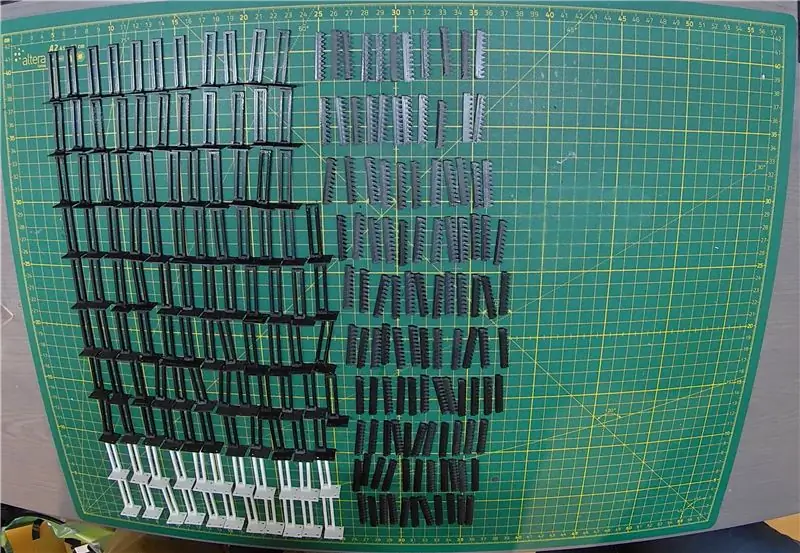

Étape 3: Composants imprimés en 3D

Boîtes aux lettres

Chaque boîte aux lettres se compose d'un couvercle imprimé en 3D qui fait office de masque d'ombre et d'une plaque de base sur laquelle une LED sera fixée. La plaque de base comprend quatre goujons pour faciliter l'alignement sur l'actionneur et six trous pour faire passer les câbles LED. Au total, cela fait 228 modèles qui ont tous été imprimés à partir de PLA noir (Formfutura EasyFill PLA) avec une hauteur de couche de 0,4 mm. Le temps d'impression total sur mon Anycubic Kossel Linear Plus était d'environ 23 heures pour les couvertures de lettres et de 10 heures pour les plaques de base. Tous les fichiers stl se trouvent dans le fichier zip ci-joint.

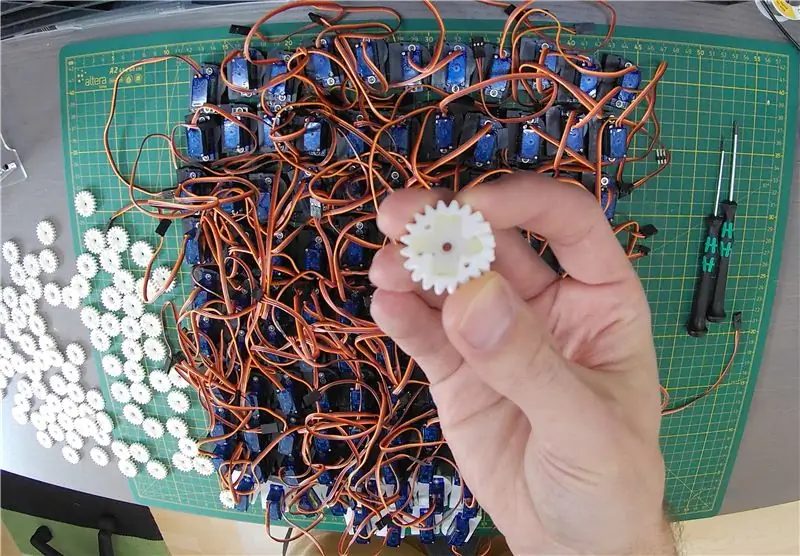

Actionneurs

La conception de l'actionneur a été adaptée du Linear Servo Extender de Roger Rabbit qui s'est avéré très utile. Étant donné que les pièces s'emboîtent étroitement, elles doivent être imprimées sur une imprimante 3D décente. Une petite hauteur de couche n'est pas aussi importante (0,2 mm c'est bien) qu'un petit diamètre de buse (nous recommandons 0,4 mm). Les pièces doivent être imprimées dans l'orientation indiquée. Chaque actionneur se compose de 5 pièces individuelles, car nous avions besoin de 114 actionneurs, cela signifie 570 pièces (!) au total. Pour les imprimer, nous avons utilisé la puissance combinée de plusieurs imprimantes 3D professionnelles (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). Pourtant, nous avons eu beaucoup d'impressions ratées sur les pièces et j'ai inclus quelques photos pour votre amusement. Le temps d'impression total était d'environ 150 heures (!). Encore une fois, les fichiers stl peuvent être trouvés dans le fichier zip ci-joint.

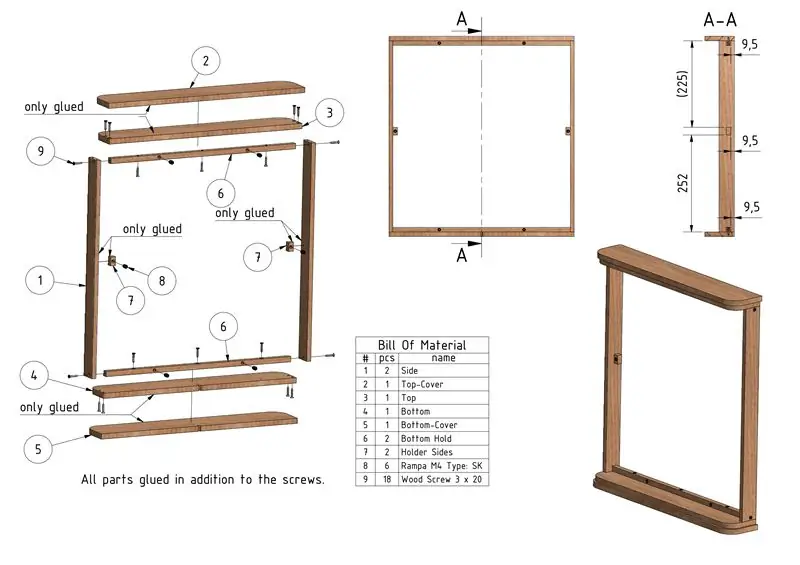

Étape 4: Construire le cadre

Le cadre a été construit à partir de lattes de bois et de planches multiplex. Les pièces ont été découpées à l'aide d'une scie circulaire et d'une scie sauteuse puis fixées ensemble à l'aide de colle à bois et de vis à bois. Le couvercle supérieur et inférieur a également été taché pour lui donner un plus bel aspect. Une description détaillée des pièces, y compris toutes les dimensions, se trouve dans les dessins ci-joints.

Étape 5: Assemblage des boîtes aux lettres

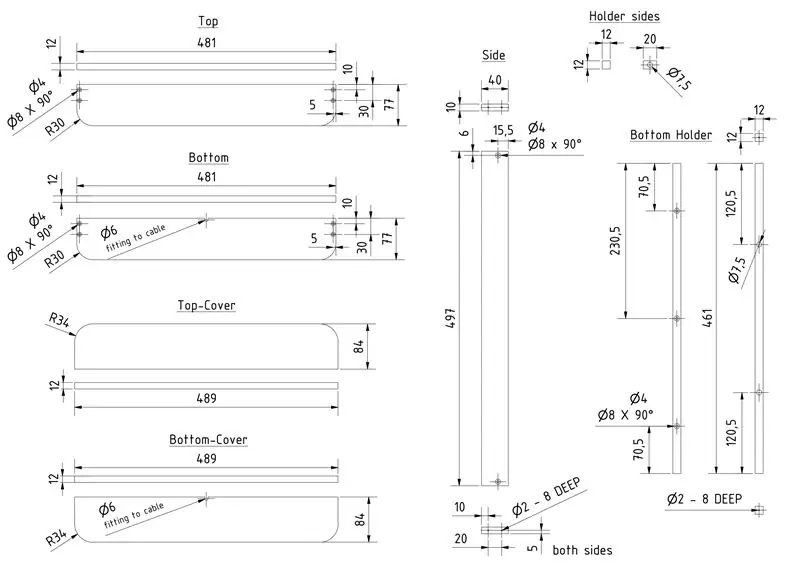

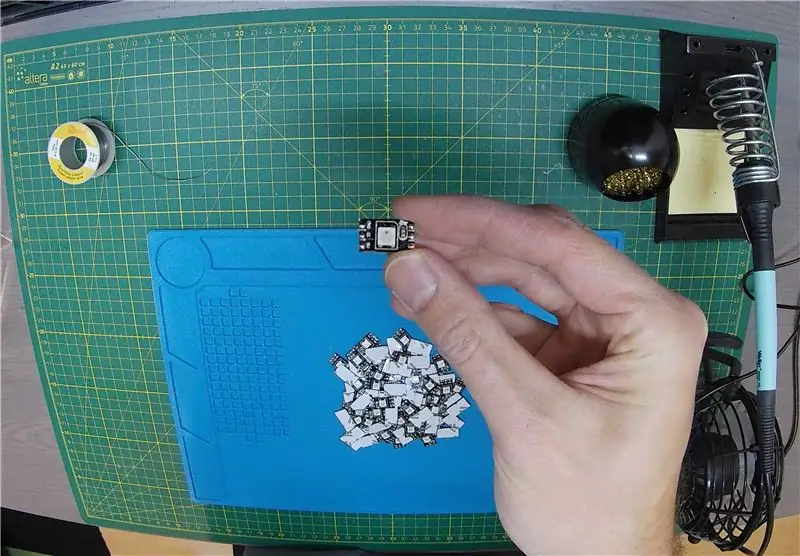

L'assemblage des boîtes aux lettres a été un travail de longue haleine, notamment la soudure. C'est parce que chaque pas que vous faites doit être répété 114 fois.

- Coupez 114 pièces individuelles dans la bande LED

- Étain tous les pads LED

- Fixez chaque LED à la plaque arrière imprimée en 3D d'une boîte aux lettres. La LED doit être centrée. Nous l'avons également fixé avec de la colle chaude.

- Ensuite, nous avons préparé 3x114 = 442 fils, c'est-à-dire couper à longueur, dénuder les extrémités et les étamer. La longueur de chaque fil était de 10 cm chacun, à l'exception des fils reliant la dernière lettre aux points qui doivent être plus longs (~25 cm). De plus, les fils connectés à la première lettre qui seront connectés à l'arduino et à l'alimentation devraient être plus longs.

- LED de diasy chain utilisant des fils. Les fils passent par les trous de la plaque arrière imprimée en 3D de chaque boîte aux lettres.

- La couverture avant de la boîte aux lettres a été fixée avec de la colle

- Les parties de la crémaillère linéaire pour l'actionneur doivent être collées ensemble

- Le support linéaire se fixe à l'arrière de la boîte aux lettres à l'aide de colle

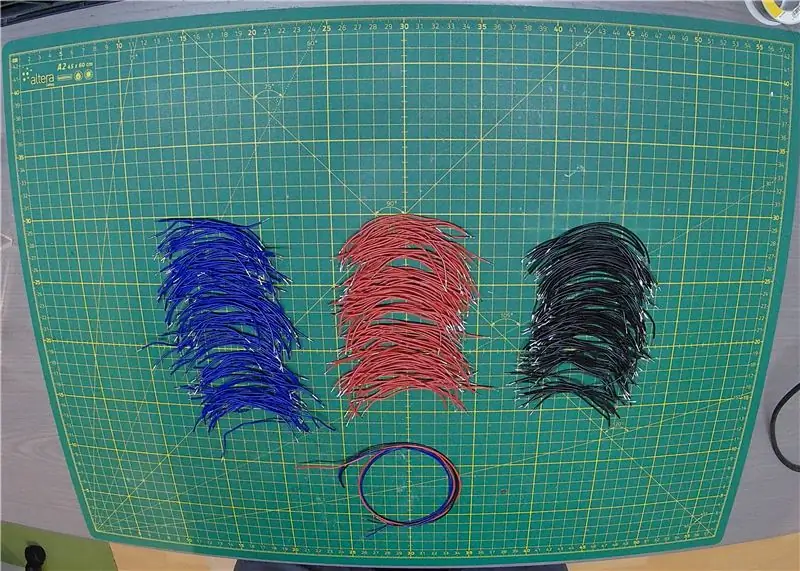

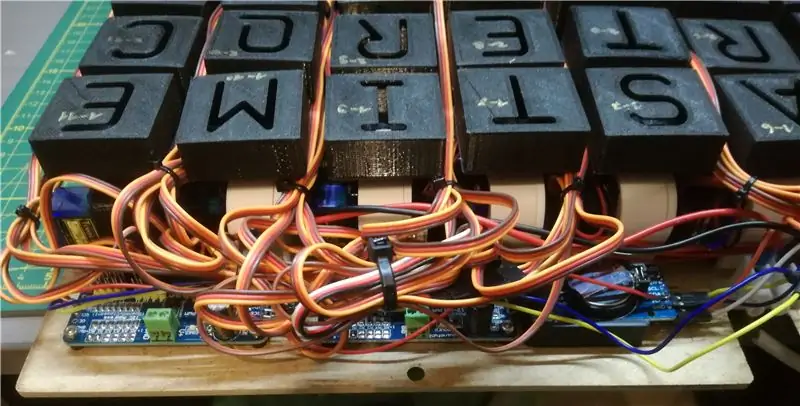

Étape 6: Assemblage des actionneurs

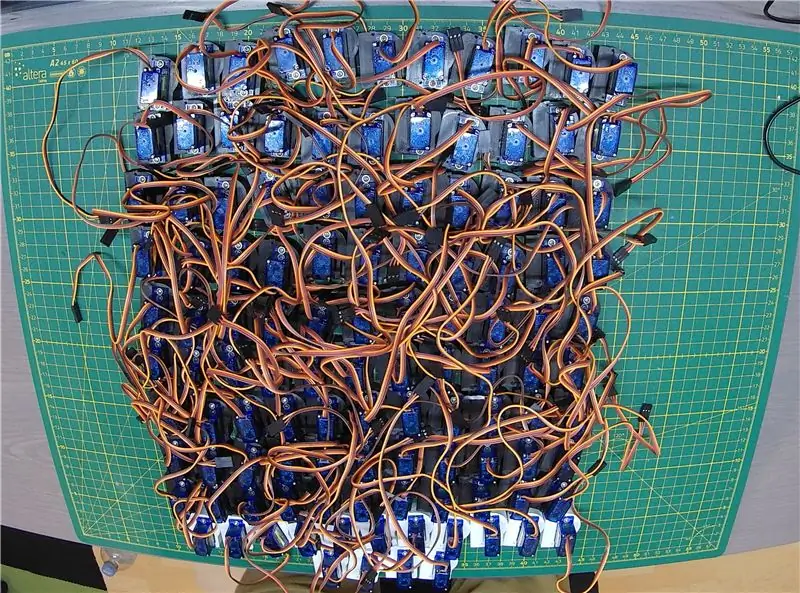

Encore une fois, l'assemblage des actionneurs était une procédure très fastidieuse qui a pris beaucoup de temps.

- Fixez le servo au boîtier imprimé en 3D à l'aide des vis fournies

- L'engrenage rond est fixé au servo à l'aide de la croix en plastique incluse, mais la croix doit d'abord être découpée en forme et fixée à l'engrenage à l'aide d'époxy.

- Fixez l'engrenage au servo à l'aide de la vis incluse

- Avant d'insérer la crémaillère linéaire, chaque servo a été mis à zéro à la même position

- Insertion du rack linéaire avec la boîte aux lettres

- Insertion de deux écrous hexagonaux M2 dans le boîtier imprimé en 3D qui servira à le fixer ultérieurement à la plaque arrière

- Fermez le boîtier avec le couvercle imprimé en 3D à l'aide des vis autotaraudeuses M2.2

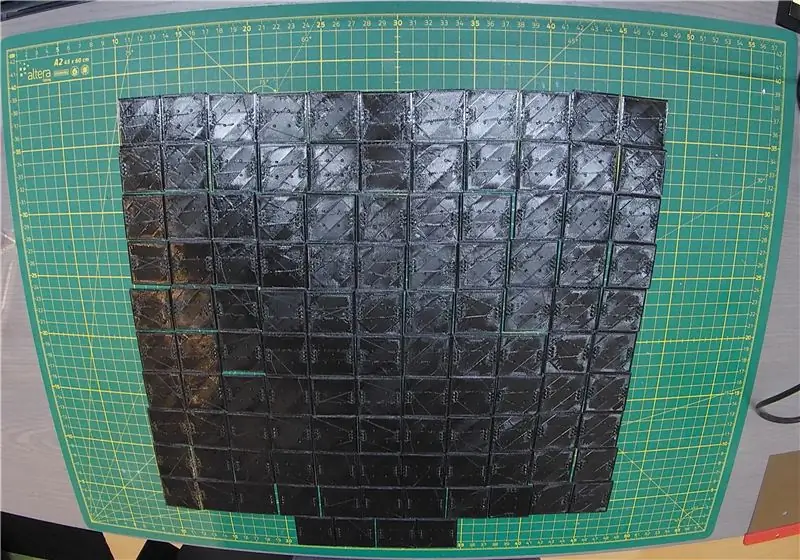

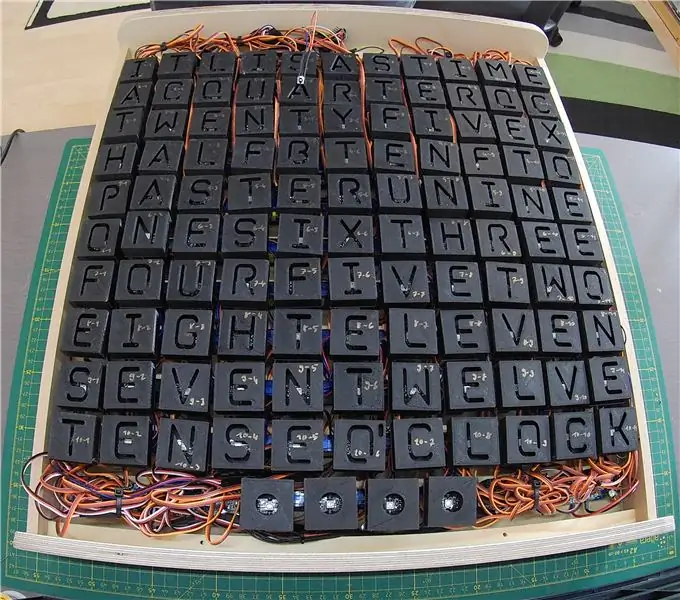

En fin de compte, nous nous sommes retrouvés avec un gros gâchis d'actionneurs en chaîne diasy, comme le montre l'image ci-dessus

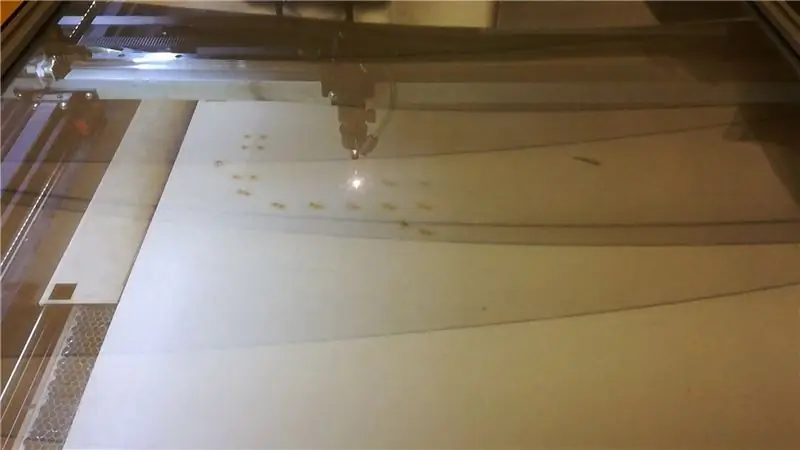

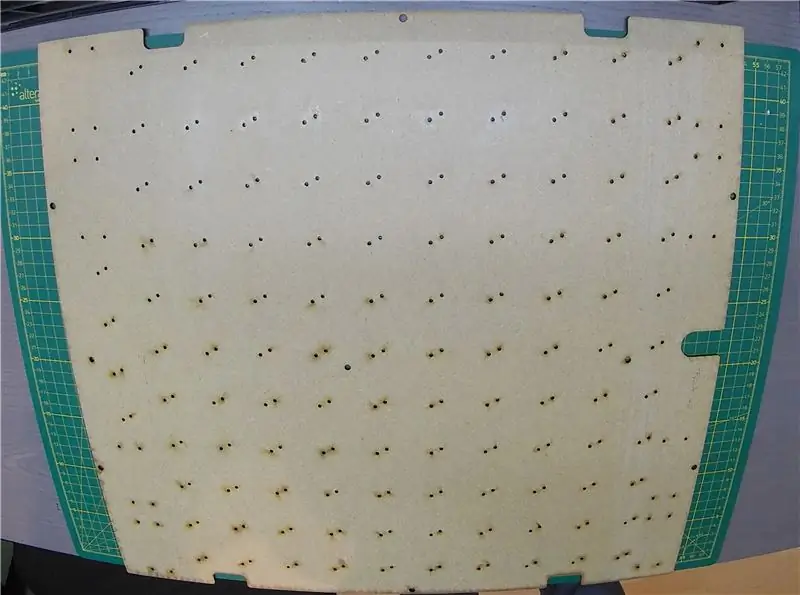

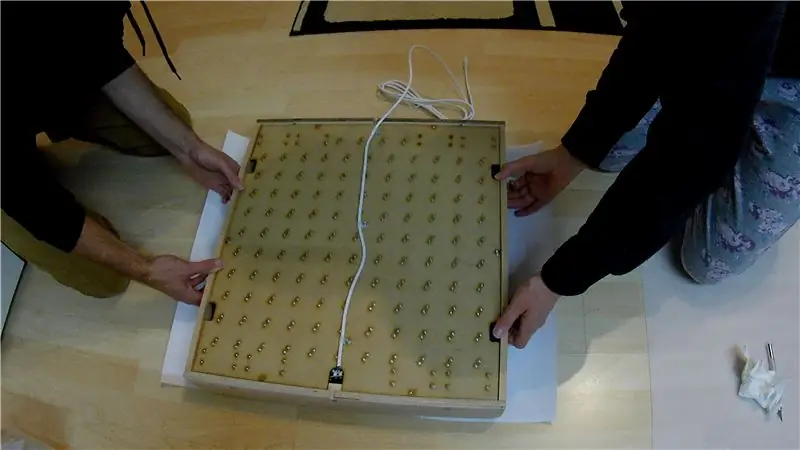

Étape 7: fabrication de la plaque arrière

La plaque arrière a été découpée au laser dans du bois HDF de 3 mm d'épaisseur à l'aide d'un découpeur laser CO2 de notre espace de fabrication local. Au début, nous avons essayé le contreplaqué, mais il s'est avéré beaucoup trop fragile pour supporter le poids de tous les composants. Il aurait été encore mieux d'utiliser de l'aluminium dans ce cas mais il est bien sûr plus cher et ne peut pas être découpé avec un laser CO2. Le fichier dxf pour la plaque arrière est joint.

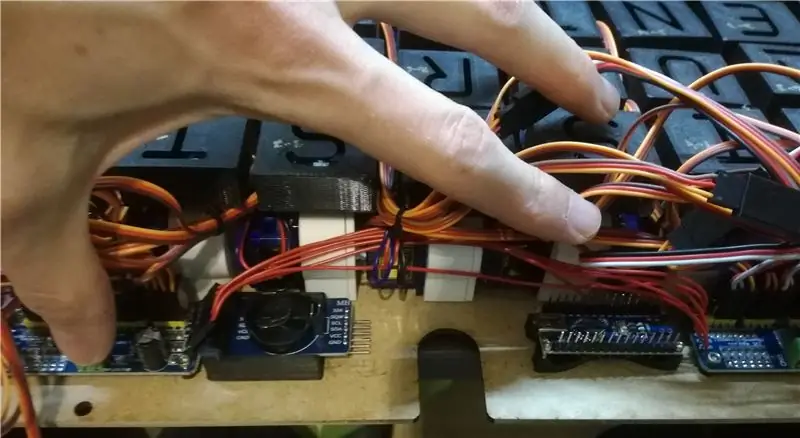

Étape 8: Fixez les composants à la plaque arrière et au câblage

Au début, les cartes PCA9685 doivent être fixées à la plaque arrière à l'aide d'entretoises pour PCB. Ensuite, le module Arduino nano et RTC peut être placé comme indiqué dans l'image ci-dessus. Pour les deux derniers, nous avons utilisé des supports imprimés en 3D qui ont été fixés avec de la colle chaude. Les composants ont été connectés comme indiqué sur le schéma de câblage. A noter qu'il est préférable d'alimenter chaque PCA9685 séparément via le bornier. Au début, nous avons également connecté en guirlande les connecteurs V+ et GND et connecté uniquement le bornier de la première carte (comme suggéré sur la page adafruit), cependant, dans ce cas, tout le courant passe par la première carte et nous avons fini par brûler le MOSFET du circuit de protection inverse. Il y a aussi une feuille de calcul jointe montrant le câblage des servos. Câbles d'extension pour les servos lorsqu'ils sont utilisés chaque fois que nécessaire. Notez que vous devez attribuer différentes adresses I2C à chaque PCA9685 comme expliqué sur la page adafruit.

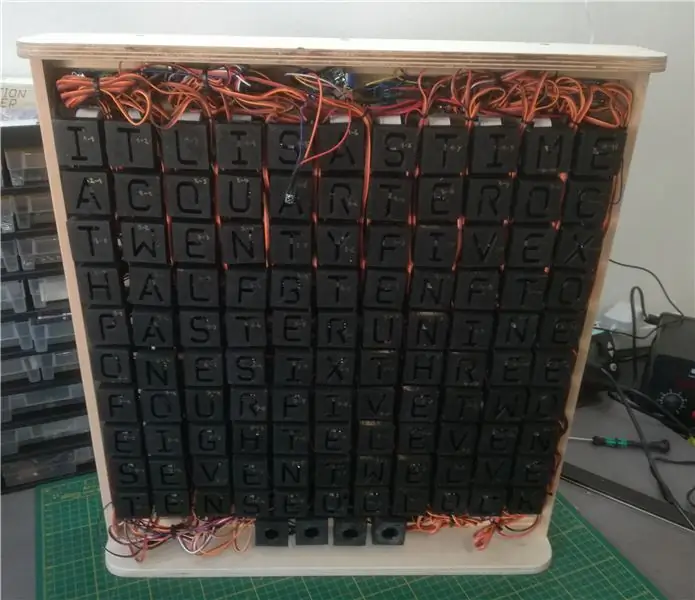

Les actionneurs ont ensuite été fixés à la plaque arrière à l'aide de vis 228x M2. Le travail était à nouveau très monotone mais une fois terminé, l'horloge commençait déjà à prendre forme. Nous avons également essayé d'organiser les câbles des servos aussi bien que possible, mais au final, le câblage était encore très désordonné.

L'alimentation a été fournie en faisant passer le câble CC à travers la plaque arrière et en le connectant à un bornier.

Étape 9: Fixation de la plaque arrière au cadre

Une fois tous les composants montés et les câbles organisés, nous avons fixé la plaque arrière au cadre à l'aide de 6 vis M4. Malheureusement, nous avons laissé très peu d'espace pour tous les câbles, ils ont donc dû être un peu serrés.

Étape 10: Calibrage des servos

Étant donné que la hauteur de toutes les boîtes aux lettres était légèrement différente après le montage, nous avons utilisé le code ci-joint pour calibrer tous les servos afin que les boîtes aux lettres aient les mêmes positions minimale et maximale. Pour la position maximale, nous avons essayé de placer la boîte aux lettres le plus près possible de l'écran. Les positions min/max calibrées pour chaque servo sont ensuite entrées dans le code principal.

Étape 11: Téléchargement du code

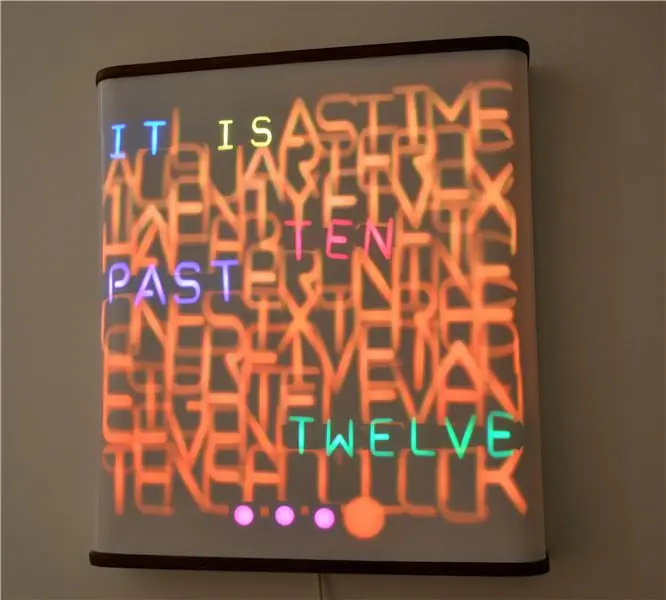

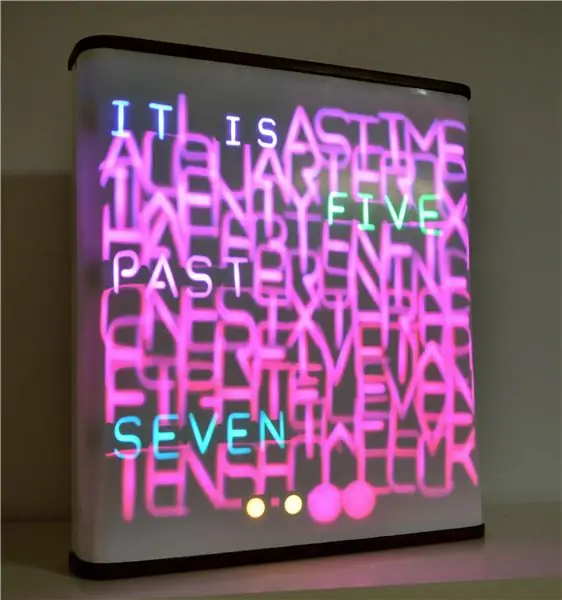

Ci-joint le code principal de l'horloge de mots. Il existe trois types d'effets pour afficher l'heure.

- Déplacez rapidement toutes les lettres vers l'arrière (l'une après l'autre) et allumez les LED avec une couleur aléatoire égale. Déplacez ensuite rapidement les lettres qui affichent l'heure les unes après les autres et éclairez chaque mot d'une couleur aléatoire.

- Déplacez rapidement toutes les lettres vers l'arrière (l'une après l'autre) et allumez les LED avec une couleur aléatoire égale. Déplacez lentement chaque mot qui affiche l'heure vers l'avant (toutes les lettres simultanément) et faites passer la couleur de la couleur d'arrière-plan à une valeur aléatoire.

- Déplacez rapidement toutes les lettres vers une position aléatoire (l'une après l'autre) et allumez les LED avec différentes couleurs aléatoires. Ensuite, déplacez lentement toutes les lettres vers l'arrière et estompez la couleur. Continuez avec 1. ou 2.

Je voulais également implémenter un effet où le point qui indique la minute en cours avance progressivement et s'estompe de couleur afin qu'il soit à la position avant avec la bonne couleur lorsque la minute est terminée. Malheureusement, je ne l'ai pas encore fait fonctionner car il semble que le récepteur IR ne réponde pas.

Étape 12: Fixation de l'écran

Au début, nous voulions utiliser du tissu blanc comme paravent. Le problème était qu'après l'avoir attaché au cadre, le tissu s'est plié au centre et nous nous sommes retrouvés avec une distorsion en coussin. Nous avons alors décidé d'utiliser à la place une fine feuille de PVC blanc pour l'écran. La feuille est également annoncée pour la fabrication d'abat-jour, elle a donc une transmission raisonnable, mais elle n'est pas transparente, de sorte que les boîtes aux lettres noires restent cachées. Lors de notre premier essai, nous avons fixé la feuille à l'aide d'époxy, mais elle n'a pas trop collé, nous sommes donc passés à la colle chaude. Attention cependant, si la colle est trop chaude, elle peut faire fondre la feuille. L'excès de papier d'aluminium a été enlevé avec un couteau exacto.

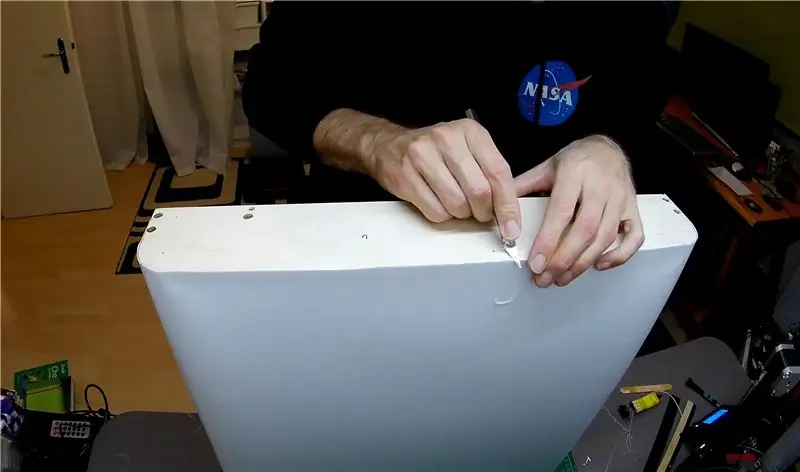

Étape 13: Fixation des couvercles supérieur et inférieur

Enfin, les couvertures en bois teinté ont été fixées en haut et en bas. La couleur sombre fait un joli contraste avec l'écran blanc. Le récepteur IR a été introduit dans le trou de la plaque arrière et fixé au capot supérieur avec de la colle chaude.

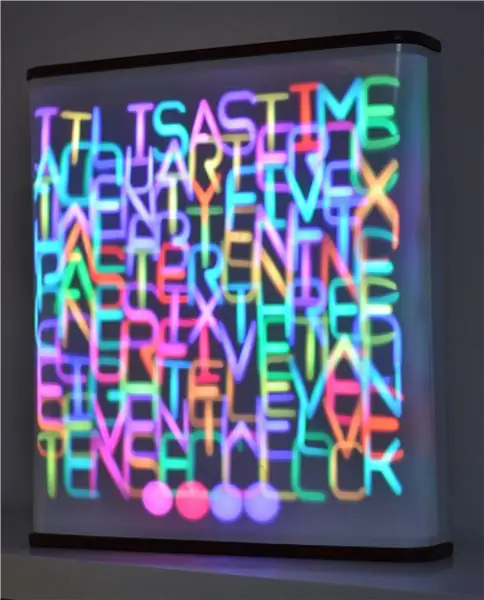

Étape 14: Horloge terminée et résumé

Après deux mois de travail intensif, l'horloge était enfin terminée et fonctionnait. Dans l'ensemble, nous sommes très satisfaits du résultat. Déplacer les lettres derrière l'écran et changer les couleurs des LED produit des effets très sympas. Au final, les lettres ne s'alignaient pas parfaitement et l'écran n'était pas à 100% plat, mais cela le rend presque encore plus joli. Il y a certainement des choses qui peuvent être améliorées mais je ne pense pas qu'il y aura une version 2.0 à cause de l'effort monumental de cette construction, à moins que la prochaine fois nous sous-traitions la production en Chine.

Si vous aimez cette version et que vous avez réussi à faire défiler jusqu'en bas, votez pour nous dans le concours Epilog.

Premier prix du concours Epilog X

Conseillé:

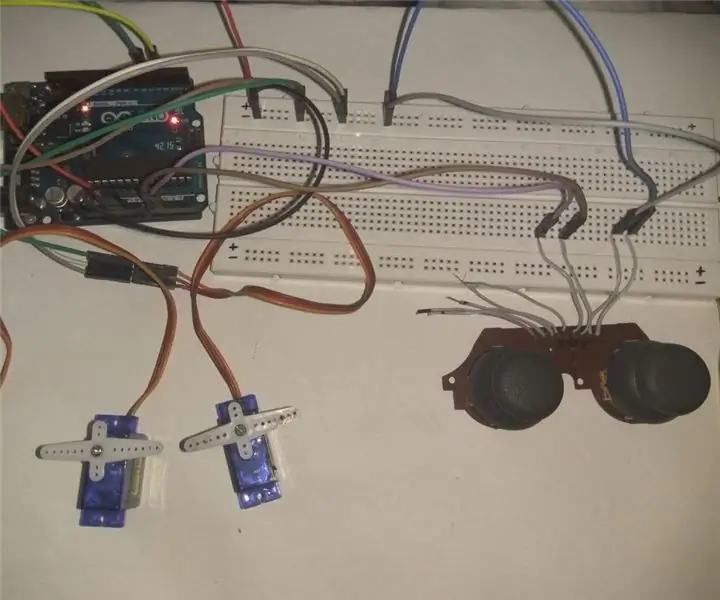

Contrôle de 2 servos à l'aide d'un joystick analogique : 5 étapes (avec images)

Contrôle de 2 servos à l'aide d'un joystick analogique. : Bonjour les gars, c'est mon premier instructable et dans cet article, je partage comment utiliser le joystick analogique pour contrôler les servos à l'aide d'Arduino UNO. Je vais essayer de l'expliquer aussi simplement que possible, j'espère que vous aimez ce

Gesture Hawk : Robot contrôlé par gestes manuels utilisant une interface basée sur le traitement d'images : 13 étapes (avec images)

Gesture Hawk : Robot contrôlé par les gestes de la main utilisant une interface basée sur le traitement d'images : Gesture Hawk a été présenté dans TechEvince 4.0 comme une simple interface homme-machine basée sur le traitement d'images. Son utilité réside dans le fait qu'aucun capteur supplémentaire ou portable, à l'exception d'un gant, n'est requis pour contrôler la voiture robotique qui fonctionne sur différents

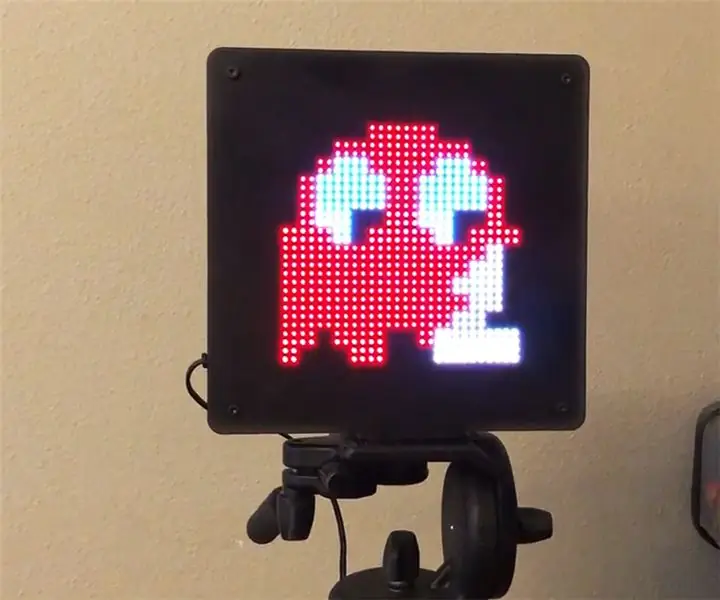

Cadre LED Pixel Art avec art d'arcade rétro, contrôlé par l'application : 7 étapes (avec images)

Cadre d'art de pixel LED avec art d'arcade rétro, contrôlé par l'application : créez un cadre d'art à LED contrôlé par une application avec 1024 LED qui affiche des pièces d'art de jeu d'arcade rétro des années 80. pouce d'épaisseur - Transparent Light Smoke from Tap Plastics

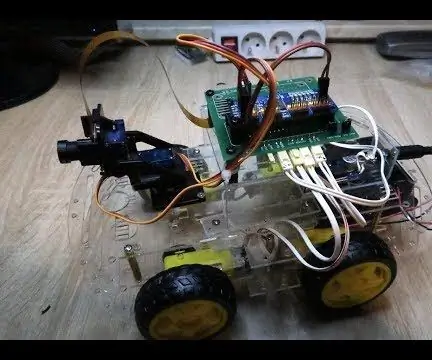

Voiture RasbperryPi avec caméra FPV. Contrôle par navigateur Web : 31 étapes (avec images)

Voiture RasbperryPi avec caméra FPV. Contrôle par navigateur Web : nous allons construire une voiture 4x4 - la direction sera similaire à celle d'un tank - pour tourner un côté des roues tournera à une vitesse différente de l'autre. À la voiture sera placé la caméra sur un support spécial où nous pouvons changer la position de la caméra. Le robot sera c

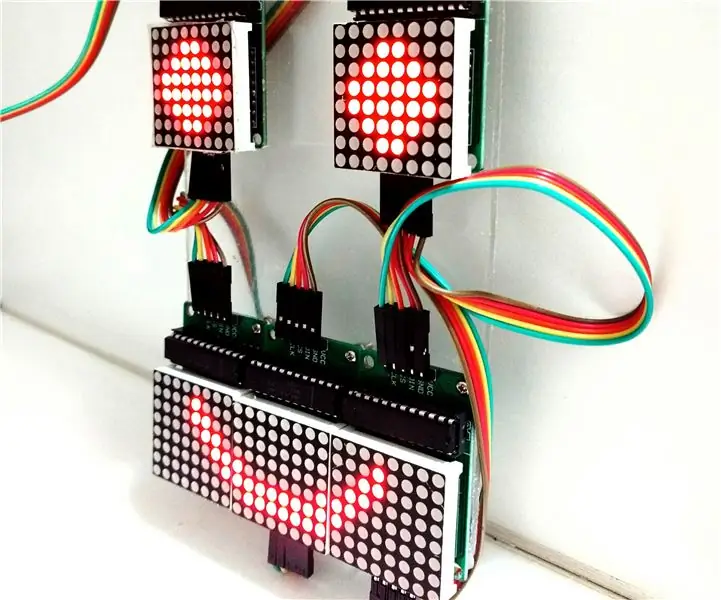

Contrôle du réseau matriciel LED avec Arduino Uno (face de robot alimenté par Arduino): 4 étapes (avec images)

Contrôle du tableau de matrices LED avec Arduino Uno (face de robot alimenté par Arduino) : cette instructable montre comment contrôler un tableau de matrices LED 8x8 à l'aide d'un Arduino Uno. Ce guide peut être utilisé pour créer un affichage simple (et relativement bon marché) pour vos propres projets. De cette façon, vous pouvez afficher des lettres, des chiffres ou des animations personnalisées