Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

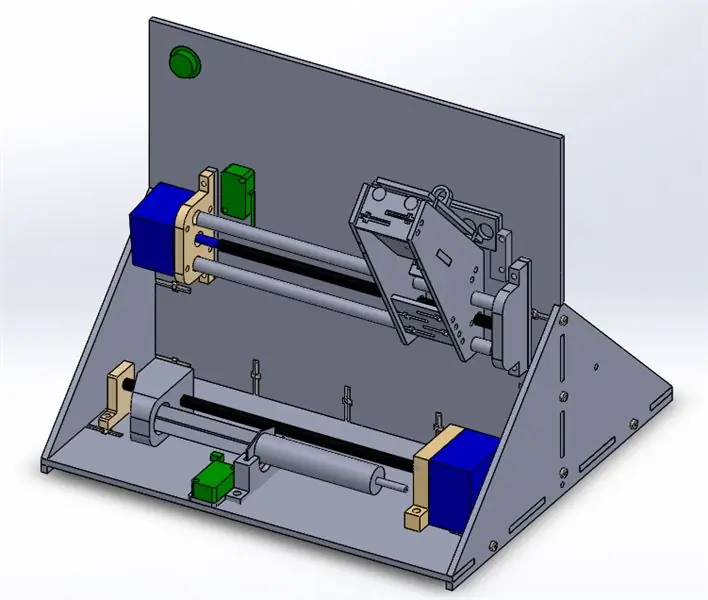

Dans le cadre de notre parcours Master 1 "Mécatronique 1 - MECA-Y403" à l'ULB, il nous a été demandé de concevoir un robot remplissant une fonction précise et de créer un site internet résumant la conception du robot, en commençant par le choix des matériaux, la la modélisation, la réalisation et le code permettant à l'ensemble du système de fonctionner. L'ensemble du groupe a choisi à l'unanimité de réaliser le robot "Bubble Wrap Painter".

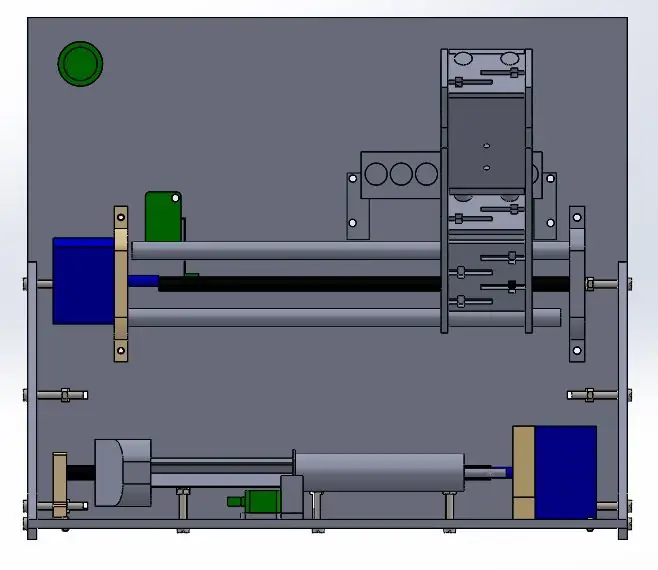

Le "Bubble Wrap Painter" est un appareil capable d'injecter de la peinture dans certaines bulles du papier bulle à partir d'un contrôle de tension fourni par l'ordinateur. Initialement, le robot devait être capable d'injecter le liquide dans un plan 2D afin de générer un dessin ponctuel. Cependant, pour des raisons économiques et pratiques, le groupe s'est retiré pour injecter de la peinture sur une trajectoire 1D. Le robot fonctionne de la manière suivante: un système de vis sans fin permet d'appuyer sur le piston d'une seringue initialement remplie de peinture. La seringue est reliée à un tube souple en polypropylène qui permet d'acheminer la peinture jusqu'à un embout métallique fixé au module mobile. Ce module est capable de coulisser le long d'un axe horizontal, toujours au moyen d'un système à vis sans fin. La pointe, quant à elle, est attachée à un électro-aimant linéaire qui est également attaché au module mobile. L'électro-aimant sert à piquer le papier bulle fixé sur une plaque verticale. Une fois la bulle percée, la peinture y est injectée et ainsi de suite.

Étape 1: Description des pièces et des outils

ACHAT

2 accouplements de faisceau 5mm à 6mm

1 seringue de 10 ml (7,5 cm de long)

1 tuyau en polypropylène souple d'un diamètre de 4mm

1 aiguille avec son capuchon de sécurité

Gouache diluée avec de l'eau

2 tiges filetées: diamètre 6mm et 18,5cm de long

2 tiges lisses de 8 mm de diamètre et 21 cm de long

2 tiges lisses de 8 mm de diamètre et 10 cm de long

Papier bulle

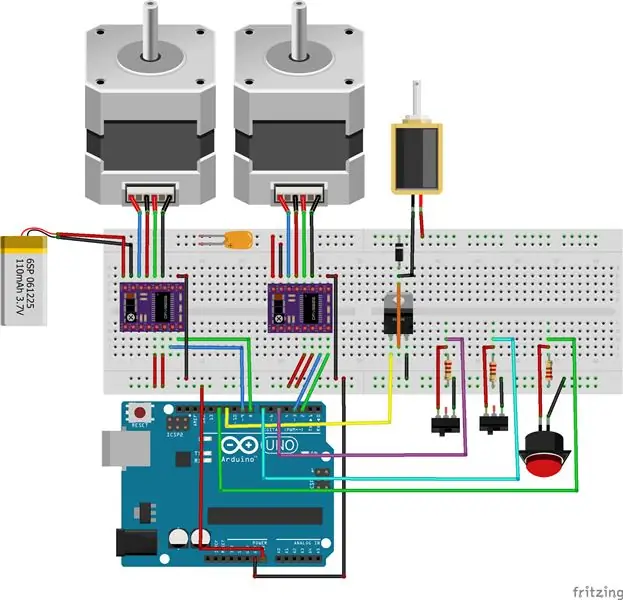

ÉLECTRONIQUE

1 planche à pain

1 arduino

1 moteur pas à pas

1 moteur pas à pas RS PRO Hybrid, Moteur pas à pas à aimant permanent 1.8°, 0.22Nm, 2.8 V, 1.33 A, 4 Fils

2 micro-interrupteurs V-156-1C25

1 électro-aimant ZYE1-0530

Source de courant

2 connecteurs banane

45 fils de liaison

6 câbles conducteurs

Diode 1N4007

Transistor IRF5402

3 résistances 4, 7 kohm

2 pilotes DRV8825

1 bouton poussoir

VIS, ECROUS ET FIXATIONS

42 vis M3 longueur 16 mm

4 vis M3 longueur 10 mm

4 vis M4 longueur 16 mm

2 vis M2, 5 longueur 16 mm

52 écrous correspondants

2 rondelles plates en acier M3

OUTILS D'OCCASION

Machine à découper au laser

Imprimante 3D (Ultimaker 2 ou Prusa)

Tournevis

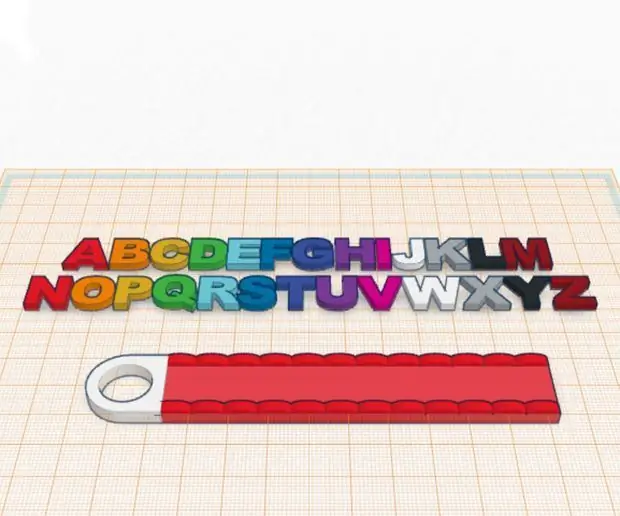

Étape 2: Fichiers CAO

DÉCOUPE LASER d'une épaisseur de 3 mm

-plaques de support

-support pour soulever l'interrupteur

-support mobile pour l'aiguille

-porte bulle

-4 rehaussement d'appui

IMPRESSION EN 3D

-support pour le moteur

-supporter la tige filetée

-pompe à seringue

-support pour l'aiguille

-support pour la seringue

Étape 3: Assemblage

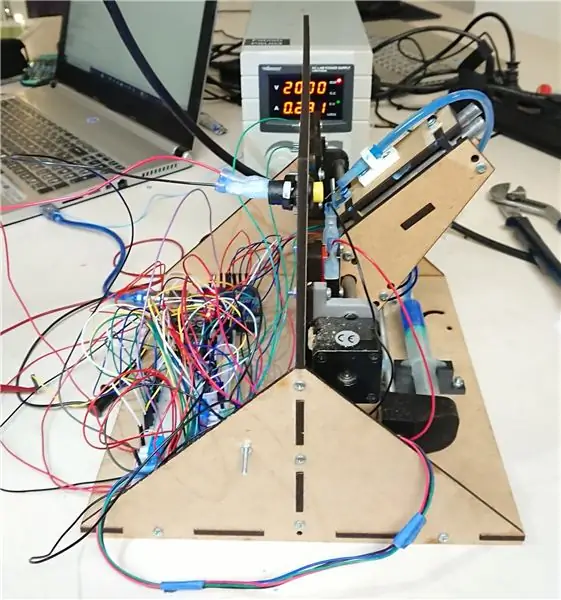

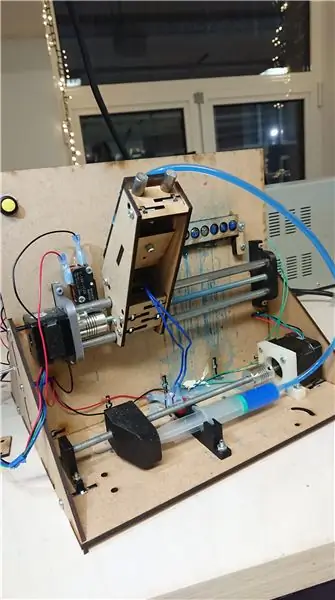

Pour commencer, nous avons conçu un socle en bois composé de 3 éléments différents: une plaque de fond, une plaque verticale et une plaque triangulaire pour maintenir le tout ensemble.

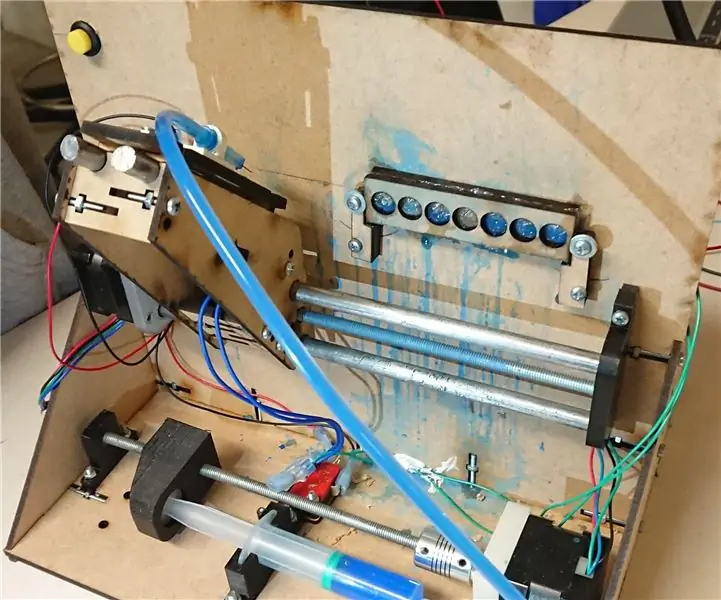

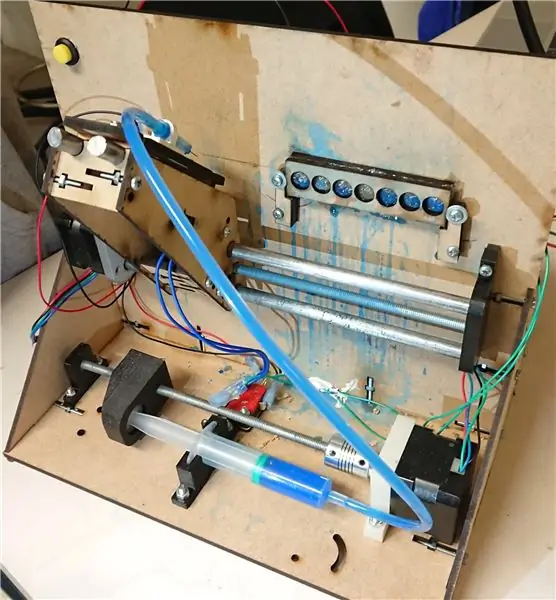

Vous pouvez voir sur la photo que les différentes plaques ont des motifs répétés en forme de T. Ces motifs servent à fixer l'assemblage et permettent à la base d'être robuste. Les deux interrupteurs sont placés sur le piston et sur le module mobile. Ceci permet de donner respectivement une référence sur la dilatation maximale du piston et une référence sur la position extrême droite du module mobile.

De plus, les moteurs pas à pas sont fixés avec quatre vis sur un support créé avec une imprimante 3D. Sur ce support, deux trous perpendiculaires permettent la fixation à la plaque verticale. Les tiges filetées reliées aux deux axes de rotation des moteurs ainsi que les quatre barres lisses sont maintenues par des supports supplémentaires situés aux antipodes des moteurs. En plus de cela, des connecteurs sont utilisés pour fixer la tige filetée à l'axe de rotation des moteurs pas à pas.

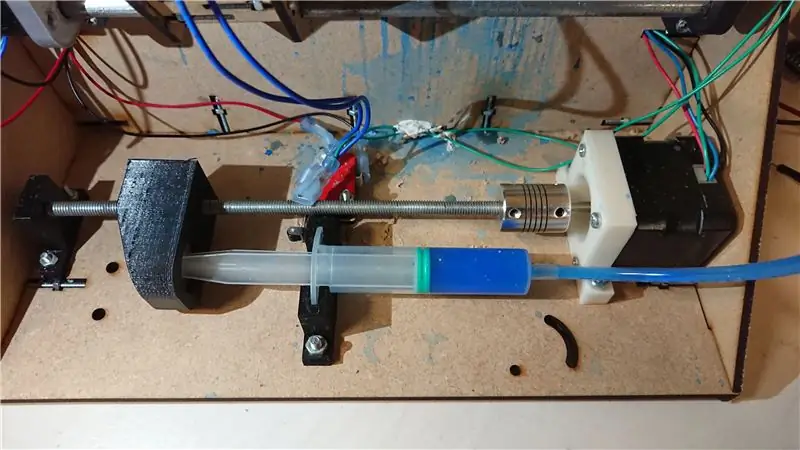

La seringue est également fixée avec un support qui se visse sur la plaque horizontale. Son piston peut être enfoncé au moyen d'une pièce trapézoïdale qui longe la tige filetée lors de sa rotation. Cette pièce a un trou à l'intérieur qui est équipé d'un écrou. Cet écrou permet à la partie trapézoïdale de se déplacer.

Le tube est connecté à la seringue en le branchant simplement dans l'extrémité de la seringue. L'autre extrémité du tube est coincée dans l'anneau d'un petit morceau de PLA blanc. L'embout métallique qui faisait à l'origine partie de la seringue a également été encliqueté sur l'extrémité du tube. Nous avons ajouté le capuchon de la seringue à l'aiguille pour mieux remplir le diamètre de la pièce blanche. Le capuchon a un trou à l'extrémité pour permettre à la pointe de l'aiguille de passer à travers. Cette petite pièce blanche se visse avec deux vis sur la plaque coulissante du module mobile.

Le module mobile est constitué d'un ensemble de pièces en bois fixées de la même manière que les plaques qui composent le socle. Le module forme une boîte à trois trous pour recevoir les deux barres lisses et la tige filetée. A l'intérieur de cette boîte se trouvent deux écrous qui permettent de déplacer le module. La plaque supérieure du module coulisse le long de deux barres lisses. Au centre interne du module là, une plaque fixe maintient l'électro-aimant linéaire. Cela permet à la plaque coulissante d'effectuer des mouvements linéaires d'avant en arrière.

Il y a deux équerres en bois qui permettent de fixer deux languettes perforées directement sur la plaque verticale à l'aide de rondelles bloquées par les vis. Ces deux languettes calent une bande de papier bulle en leur centre. Le papier bulle contient ici sept bulles correspondant aux 7 bits encodés par l'ordinateur.

De l'autre côté de la plaque verticale se trouvent le PCB et l'arduino. Le PCB est collé à la plaque horizontale au moyen d'un système de collage qui est initialement présent et l'arduino est vissé à la plaque inférieure. En plus de cela, il y a un diviseur résistif connecté au PCB qui est vissé à la partie triangulaire en bois. (IMAGE: dos du système)

*Chacune des vis qui font partie du système est consolidée par des boulons appropriés.

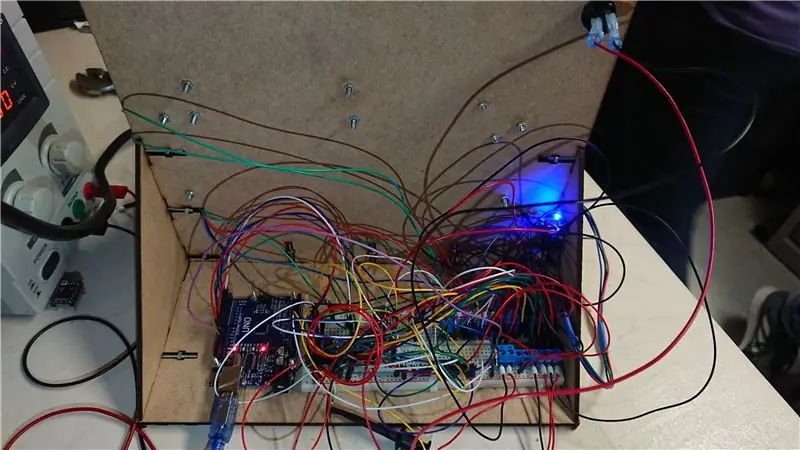

Étape 4: Électronique et capteurs

Nous devons connaître la position du moteur pas à pas supérieur lorsque le peintre de papier bulle est démarré pour atteindre les positions exactes des bulles. C'est l'objectif du premier interrupteur. Chaque fois que l'appareil trace une ligne, le moteur tourne jusqu'à ce que l'interrupteur change d'état.

Nous avons besoin d'un autre interrupteur pour savoir quand le stepper poussant sur la seringue a atteint l'extrémité du piston. Le deuxième interrupteur est utilisé pour arrêter le système lorsque la seringue est vide. Un troisième interrupteur optionnel peut continuer la peinture lorsque la seringue a été remplie. Ces interrupteurs utilisent des tensions basses et peuvent être directement alimentés par l'arduino. Les deux moteurs pas à pas et l'aimant ont besoin de plus de puissance et sont alimentés par un groupe électrogène délivrant 12V et 1A. Deux pilotes de moteur pas à pas DRV8825 transforment les signaux de l'arduino en un courant pour les moteurs. Ces pilotes doivent être calibrés. L'étalonnage se fait en faisant tourner un pas à pas à vitesse constante et en ajustant la vis d'entraînement jusqu'à ce que le couple soit suffisant pour déplacer en douceur l'aiguille et le support. Le dernier élément est l'électroaimant. Une résistance de tirage est utilisée pour réinitialiser le mosfet lorsqu'aucun courant n'est envoyé par l'arduino. Pour protéger les autres pièces électroniques, une diode flyback est également ajoutée à l'électroaimant. Le mosfet commute l'aimant entre les états haut et bas.

Étape 5: Code Python

Pour la communication entre l'ordinateur et l'arduino en utilisant python, nous nous sommes basés sur les codes fournis sur ce forum:

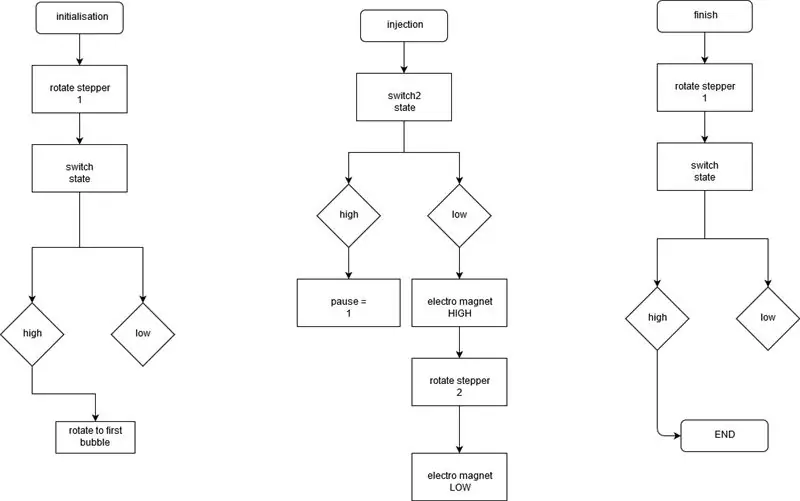

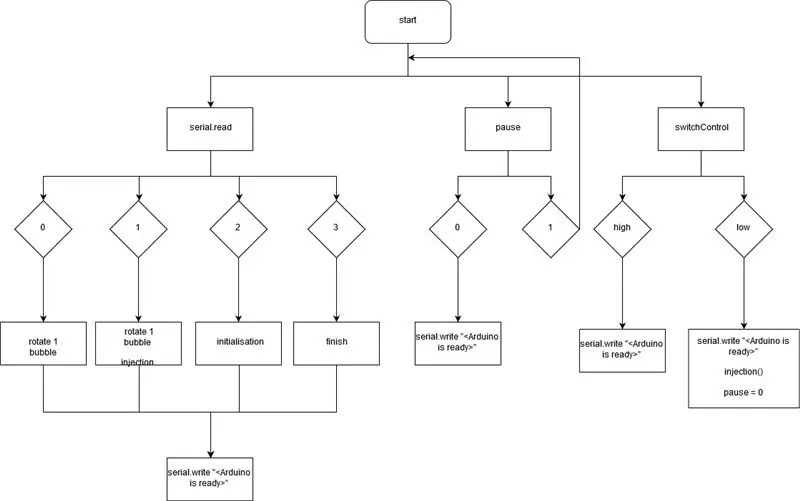

Pour contrôler le moteur pas à pas, ce site a été très utile: https://www.makerguides.com/drv8825-stepper-motor-driver-arduino-tutorial/ Et pour comprendre les bases d'arduino, le 'arduino projects book' a également été très utile. Il y a deux parties du code: la première est un code python qui convertit une lettre dans le code binaire ascii et l'envoie petit à petit à l'arduino, et la seconde est un code arduino qui pique dans les bulles correspondantes. L'organigramme suivant explique le principe du code arduino:

Étape 6: Vidéo

Le projet de travail !

Étape 7: Améliorations

Le projet peut être amélioré de plusieurs manières. Premièrement, le nombre de bulles sur une ligne peut être facilement augmenté. Cela peut être fait en prenant des codes binaires plus longs, en écrivant deux lettres à l'entrée au lieu d'une par exemple. Le code ASCII sera alors deux fois plus long.

L'amélioration la plus importante serait de pouvoir remplir les bulles non seulement le long de l'axe des x mais aussi le long de l'axe des y. Le remplissage des bulles se ferait donc en 2D au lieu de 1D. La façon la plus simple de le faire est de faire varier la hauteur du papier bulle, au lieu de lever et d'abaisser le moteur. Il s'agirait de ne pas accrocher le bord du support papier bulle sur la plaque mais sur un support imprimé en 3D. Ce support serait relié à une tige filetée, elle-même reliée à un moteur pas à pas.

Étape 8: Problèmes rencontrés

Le principal problème auquel nous avons dû faire face est l'électro-aimant. En effet, afin d'éviter d'avoir un troisième moteur encombrant et lourd, l'électro-aimant semblait être le parfait compromis. Après quelques tests, la rigidité s'est constamment avérée trop faible. Il a donc fallu ajouter un deuxième ressort. De plus, il ne peut déplacer que des charges très légères. La disposition des différents éléments a dû être revue.

La pompe à seringue était également un problème. Tout d'abord, il a fallu modéliser une pièce qui pourrait être accrochée à la tige sans fin et pousser le piston en même temps. Deuxièmement, la répartition des contraintes était importante afin d'éviter la rupture de la pièce. De plus, les 2 moteurs pas à pas ne sont pas les mêmes: ils n'ont pas les mêmes caractéristiques, ce qui nous a obligé à rajouter un diviseur de tension. Nous avons dû utiliser de la peinture à l'eau (gouache diluée dans notre cas), car une peinture trop épaisse ne passerait pas dans l'aiguille et provoquerait trop de perte de charge dans le tuyau.

Conseillé:

Tri à bulles par lots ! : 4 étapes

Bubble Tri in Batch ! : Vous êtes-vous déjà demandé de créer un algorithme de tri simple en batch ? Ne vous inquiétez pas, c'est simple comme bonjour ! Cela montre également le processus de tri. (Remarque : j'ai fait cela sur un ordinateur Windows XP, donc certains codes peuvent ne pas fonctionner. Je ne suis pas sûr cependant. Désolé…)

Peintre 8x8 : 6 étapes

8x8 Painter : Un outil simple pour créer des graphiques sur un module LED 8x8. Les gars - Je suis mauvais. Non - vraiment, vraiment mauvais quand il s'agit de dessiner des icônes. Surtout dessiner des icônes sur une grille 8x8, comme ces petits écrans matriciels WEMOS pour un WEMOS D1. En plus de ça, je suis nul

Peintre léger télescopique de taille géante fabriqué à partir de conduits EMT (électriques): 4 étapes (avec photos)

Light Painter télescopique de taille géante fabriqué à partir d'un conduit EMT (électrique): La photographie Light Painting (écriture légère) est réalisée en prenant une photo à longue exposition, en maintenant l'appareil photo immobile et en déplaçant une source de lumière pendant que l'ouverture de l'appareil photo est ouverte. Lorsque l'ouverture se referme, les traînées lumineuses semblent figées

Convertir 120 rouleaux de film en 620 rouleaux de film : 6 étapes

Convertir 120 Roll Film en 620 Roll Film: Vous avez donc trouvé un vieil appareil photo moyen format, et bien qu'il semble fonctionner, le film moyen format 120 rouleau actuellement disponible ne conviendra pas car la bobine est un peu trop grosse et les dents d'entraînement le sont trop petit pour s'adapter à la bobine 120, il a probablement besoin de 620 f

Film Mod à utiliser dans les appareils photo super anciens (film 620) : 4 étapes

Film mod à utiliser dans les super vieux appareils photo (film 620): Il existe de nombreux vieux appareils photo impressionnants, la plupart utilisent un film 620, ce qui est difficile à trouver de nos jours ou extrêmement coûteux. Cette instructable détaille comment modifier votre film 120 bon marché pour une utilisation dans les anciens appareils photo de l'ère 620, sans avoir à faire tout