Table des matières:

- Fournitures

- Étape 1: fabrication des plaques de cuivre

- Étape 2: Fixation de la feuille de cristaux liquides

- Étape 3: Fixation de l'élément TEC

- Étape 4: Préparation de la plaque d'aluminium

- Étape 5: attacher des segments

- Étape 6: Fixation des dissipateurs thermiques et des supports

- Étape 7: Téléchargement du code

- Étape 8: La folie du câblage

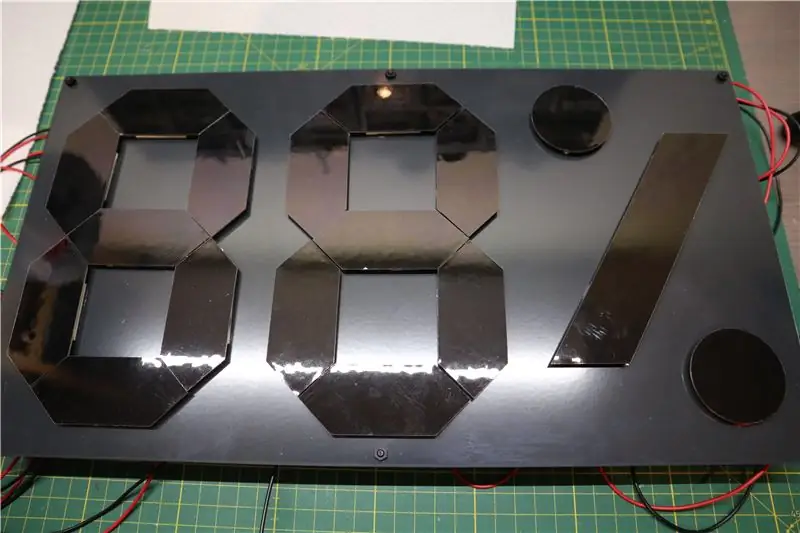

- Étape 9: Préparation de la plaque acrylique

- Étape 10: Projet terminé

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:45.

Je travaille sur ce projet depuis un certain temps. L'idée originale m'est venue après avoir construit un démonstrateur de contrôleur TEC au travail pour un salon. Pour montrer les capacités de chauffage et de refroidissement du TEC, nous utilisions une peinture thermochromique qui passe du noir au transparent.

Dans ce projet, j'ai poussé l'idée plus loin et j'ai construit un affichage à deux chiffres à 7 segments en utilisant des plaques de cuivre recouvertes de feuilles thermochromiques à base de cristaux liquides. Derrière chaque plaque de cuivre se trouve un élément TEC qui contrôle la température et modifie ainsi la couleur de la feuille de cristaux liquides. Les chiffres indiqueront la température et l'humidité d'un capteur DHT22.

Vous apprécierez peut-être l'ironie d'avoir un appareil qui affiche la température ambiante en changeant sa propre température;-)

Fournitures

- 3 pcs, 150x150 mm feuille de cristaux liquides (29-33°C) (voir ici).

- 17 pièces, plaques de cuivre, 1 mm d'épaisseur (dimensions voir ci-dessous)

- Plaque aluminium 401 x 220 x 2 mm (gris/noir anodisé)

- Plaque acrylique 401 x 220 x 2 mm (blanc)

- 18 pièces, élément Peltier TES1-12704

- 9 pcs, pilote de moteur double TB6612FNG

- 6 pièces, Arduino Nano

- 2 pcs, ventilateur de refroidissement 40x40x10 mm

- 18 pièces, dissipateur thermique 25x25x10 mm

- Alimentation 12 V, 6 A

- Capteur de température et d'humidité DHT22 (AM2302)

- 6 pcs, entretoises PCB de 40 mm de long

De plus, j'ai utilisé cet époxy thermoconducteur qui était plutôt bon marché et qui a une longue durée de vie en pot. Une perceuse et un dremel ont été utilisés pour percer les trous nécessaires dans les plaques d'aluminium et d'acrylique. Le support pour les arduinos et les circuits imprimés du moteur ont été imprimés en 3D et fixés avec de la colle chaude. De plus, j'ai utilisé beaucoup, beaucoup de fils dupont pour faire toutes les connexions. De plus, ce PCB avec borniers à vis s'est avéré très pratique pour distribuer l'alimentation 12 V.

Attention: Apparemment, de nombreuses cartes TB6612FNG ont les mauvais condensateurs installés. Bien que tous les vendeurs spécifient la carte pour des tensions de moteur jusqu'à 15 V, les condensateurs ne sont souvent conçus que pour 10 V. Après avoir fait sauter les condensateurs de mes deux premières cartes, je les ai tous dessoudés et remplacés par des bons.

Étape 1: fabrication des plaques de cuivre

Pour les plaques de cuivre, j'ai utilisé un service de découpe laser en ligne (voir ici) où je pouvais télécharger les fichiers dxf joints. Cependant, comme les formes ne sont pas très compliquées, la découpe au laser n'est pas indispensable et il existe probablement des techniques de fabrication moins chères (ex. poinçonnage, sciage). Au total, 14 des segments, deux cercles et un tiret sont nécessaires pour l'affichage. L'épaisseur des plaques de cuivre était de 1 mm mais pourrait probablement être réduite à 0,7 ou 0,5 mm, ce qui nécessiterait moins de puissance de chauffage/refroidissement. J'ai utilisé du cuivre car la capacité calorifique et la conductivité thermique sont supérieures à l'aluminium mais ce dernier devrait également fonctionner raisonnablement bien.

Étape 2: Fixation de la feuille de cristaux liquides

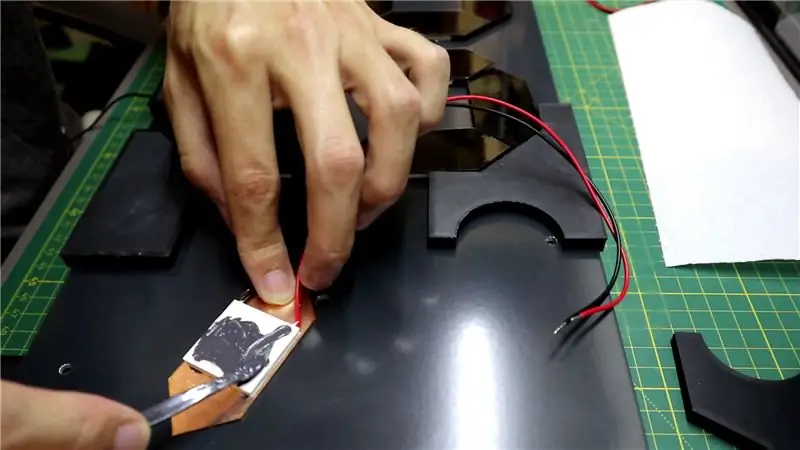

L'élément clé de ce projet est la feuille de cristaux liquides thermochromique que j'ai obtenue de SFXC. La feuille est disponible dans différentes plages de température et change de couleur du noir à basse température au rouge, orange et vert au bleu à haute température. J'ai essayé deux bandes passantes différentes 25-30°C et 29-33°C et j'ai fini par choisir cette dernière. Parce que le chauffage avec un élément Peltier est plus facile que le refroidissement, la plage de température doit être légèrement supérieure à la température ambiante.

La feuille à cristaux liquides a un support auto-adhésif qui adhère très bien aux plaques de cuivre. L'excédent de feuille a été découpé autour de la plaque à l'aide d'un couteau exacto.

Étape 3: Fixation de l'élément TEC

Les peltiers ont été fixés au centre de chaque plaque de cuivre à l'aide d'époxy thermoconducteur. Les plaques sont un peu plus grandes que les peltiers pour qu'elles restent complètement cachées derrière. Pour la plaque plus longue qui constitue le tiret du symbole de pourcentage, j'ai utilisé deux peltiers.

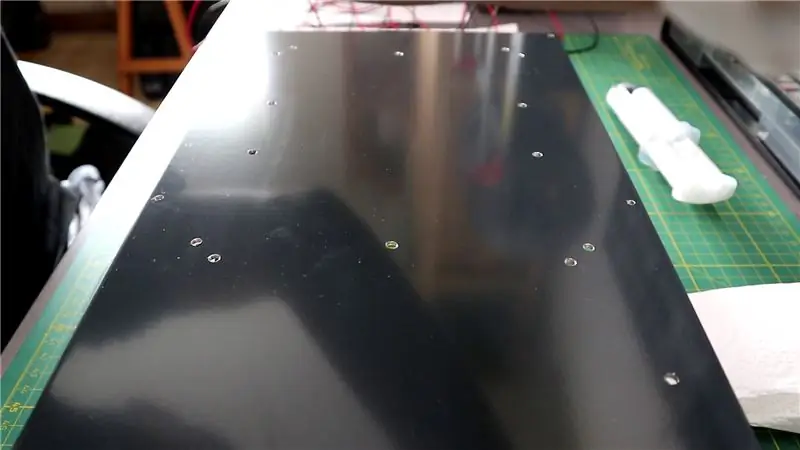

Étape 4: Préparation de la plaque d'aluminium

Pour économiser de l'argent, j'ai percé moi-même tous les trous dans la plaque d'aluminium. Je viens d'imprimer le pdf ci-joint sur du papier A3 et je l'ai utilisé comme gabarit de perçage. Il y a un trou pour chaque segment où passent les câbles TEC et 6 trous sur les bords pour fixer la plaque acrylique plus tard.

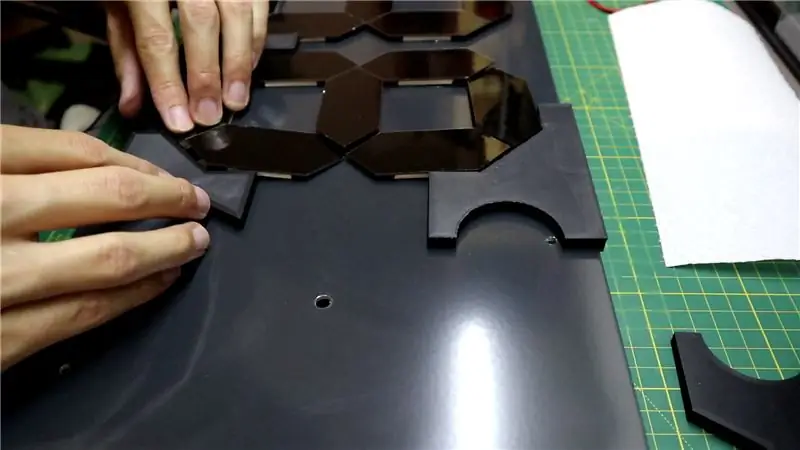

Étape 5: attacher des segments

L'une des parties les plus difficiles de ce projet était de fixer correctement les segments à la plaque arrière. J'ai imprimé en 3D plusieurs gabarits qui m'aideraient à aligner les segments, mais cela n'a fonctionné que partiellement car les segments glissaient constamment. De plus, les câbles poussent sur le peltier pour qu'il se détache de la plaque. J'ai réussi à coller tous les segments au bon endroit, mais l'un des peltiers du segment du tableau de bord a un très mauvais couplage thermique. Il serait peut-être préférable d'utiliser des tampons thermiques auto-adhésifs au lieu d'époxy, bien que je soupçonne qu'il puisse se desserrer avec le temps.

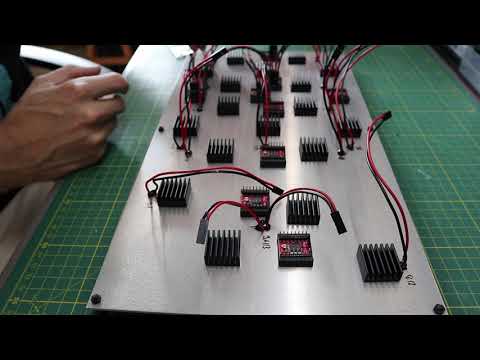

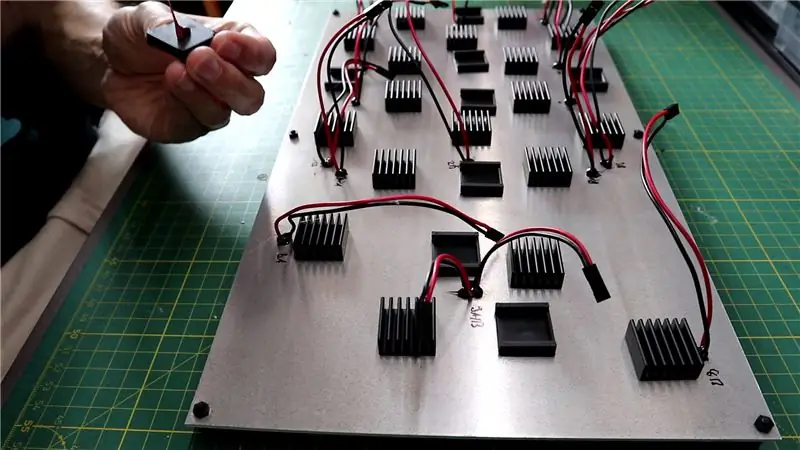

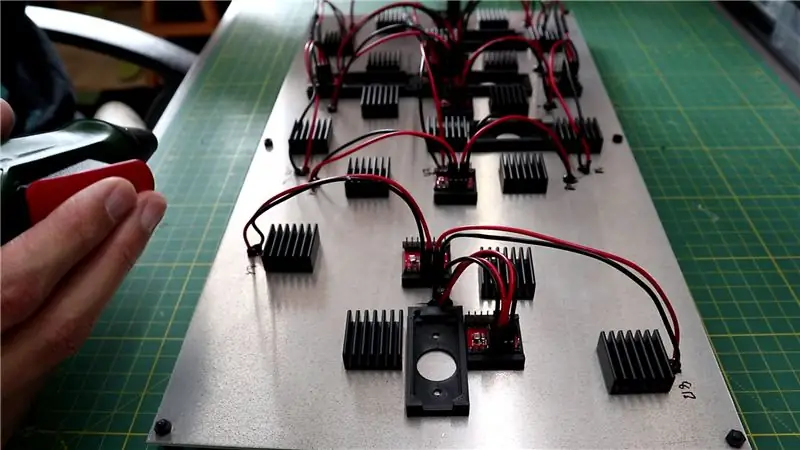

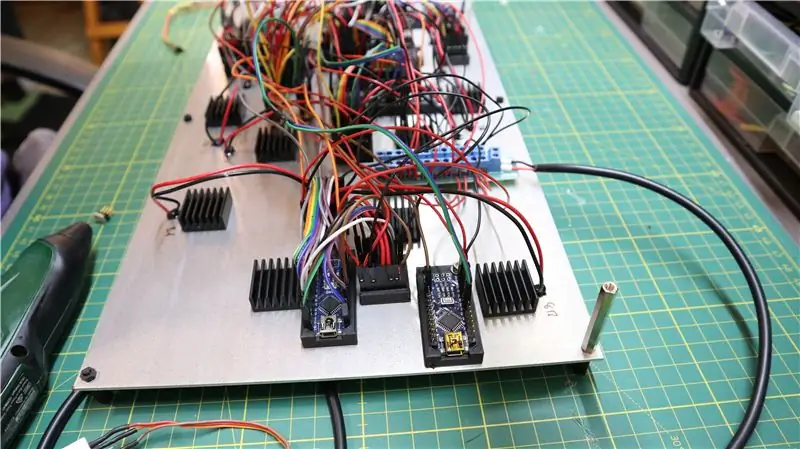

Étape 6: Fixation des dissipateurs thermiques et des supports

Mon idée initiale était d'utiliser simplement la plaque en aluminium comme dissipateur thermique pour les peltiers même sans aucun ventilateur. Je pensais que la température totale de la plaque n'augmenterait que légèrement puisque certains segments sont refroidis tandis que d'autres sont chauffés. Cependant, il s'est avéré que sans dissipateurs thermiques supplémentaires et sans ventilateur de refroidissement, la température continuera d'augmenter jusqu'à un point où les plaques de cuivre ne pourront plus être refroidies. Ceci est particulièrement problématique car je n'utilise pas de thermistances pour contrôler la puissance de chauffage/refroidissement mais j'utilise toujours une valeur fixe. Par conséquent, j'ai acheté de petits dissipateurs thermiques avec un tampon auto-adhésif qui étaient attachés à l'arrière de la plaque d'aluminium derrière chaque peltier.

Après cela, des supports imprimés en 3D pour les pilotes de moteur et les arduinos ont également été fixés à l'arrière de la plaque à l'aide de colle chaude.

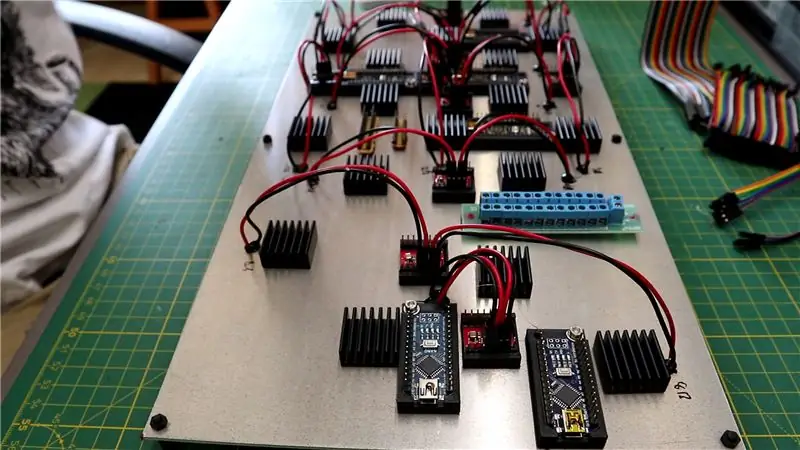

Étape 7: Téléchargement du code

Chaque arduino ne peut contrôler que jusqu'à deux pilotes de moteur car ils ont besoin de deux broches PWM et de 5 broches d'E/S numériques. Il existe également des pilotes de moteur qui peuvent être contrôlés via I2C (voir ici) mais ils ne sont pas compatibles avec la logique 5 V des arduinos. Dans mon circuit, il y a un arduino "maître" qui communique avec 5 arduinos "esclaves" via I2C qui contrôlent à leur tour les pilotes de moteur. Le code pour les arduinos peut être trouvé ici sur mon compte GitHub. Dans le code des arduinos "esclaves", l'adresse I2C doit être modifiée pour chaque arduino de l'en-tête. Certaines variables permettent également de modifier la puissance de chauffage/refroidissement et les constantes de temps correspondantes.

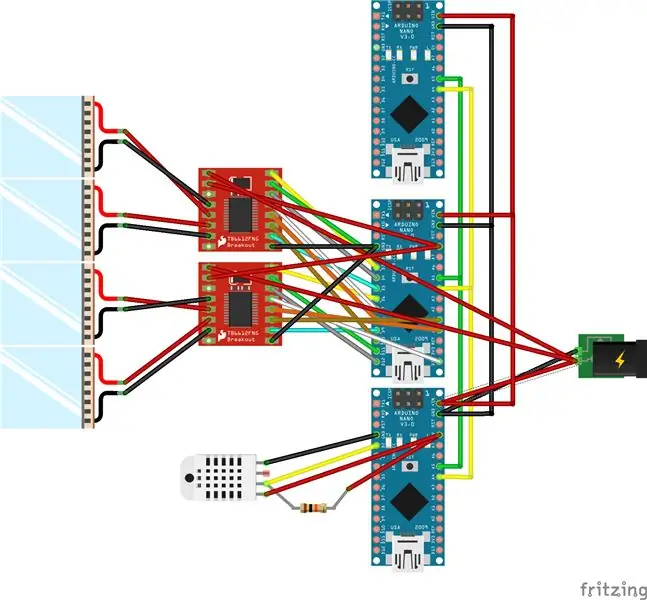

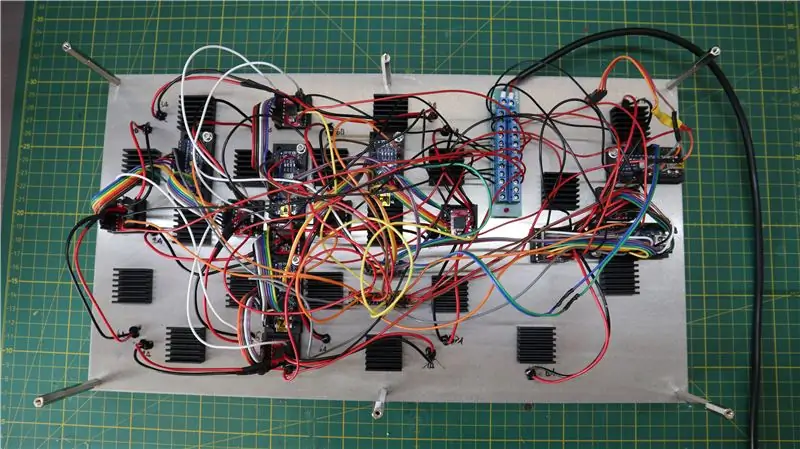

Étape 8: La folie du câblage

Le câblage de ce projet a été un cauchemar total. J'ai joint un diagramme fritzing qui montre les connexions pour l'arduino maître et un seul arduino esclave à titre d'exemple. De plus, il existe un pdf documentant quel TEC est connecté à quel pilote de moteur et arduino. Comme vous pouvez le voir sur les photos, en raison du grand nombre de connexions, le câblage devient très salissant. J'ai utilisé des connecteurs dupont partout où c'était possible. L'alimentation 12 V a été distribuée à l'aide d'un PCB avec bornes à vis. Sur l'entrée d'alimentation, j'ai attaché un câble CC avec des fils volants. Pour distribuer les connexions 5 V, GND et I2C, j'ai équipé des prototypes de PCB avec des embases à broches mâles.

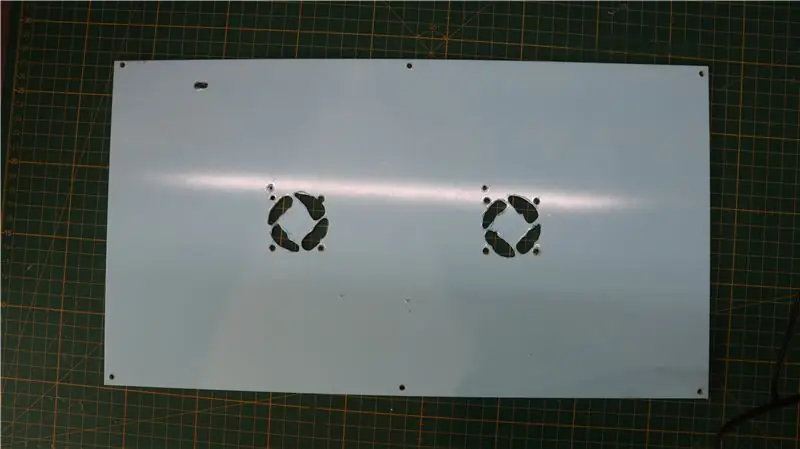

Étape 9: Préparation de la plaque acrylique

Ensuite, j'ai percé des trous dans la plaque acrylique afin qu'elle puisse être fixée à la plaque en aluminium via des entretoises PCB. De plus, j'ai fait des découpes pour les ventilateurs et une fente pour le câble du capteur DHT22 à l'aide de mon outil dremel. Après cela, les ventilateurs ont été fixés à l'arrière de la plaque acrylique et les câbles ont été passés à travers des trous que j'ai percés. La prochaine fois, je ferai probablement la plaque par découpe laser.

Étape 10: Projet terminé

Enfin, la plaque acrylique et la plaque en aluminium ont été fixées l'une à l'autre à l'aide d'entretoises PCB de 40 mm de long. Après cela, le projet est terminé.

Lorsqu'ils sont connectés à l'alimentation, les segments affichent alternativement la température et l'humidité. Pour la température, seul le point supérieur changera de couleur tandis que le tiret et le point inférieur sont également mis en évidence lors de l'affichage de l'humidité.

Dans le code, chaque segment actif est chauffé pendant 25 secondes tout en refroidissant simultanément les segments non actifs. Après cela, les peltiers sont éteints pendant 35 secondes afin que la température puisse à nouveau se stabiliser. Néanmoins, la température des plaques de cuivre augmentera avec le temps et il faudra un certain temps avant que les segments changent complètement de couleur. L'appel de courant pour un seul chiffre (7 segments) a été mesuré à environ 2 A, donc l'appel de courant total pour tous les segments est probablement proche du maximum de 6 A que l'alimentation peut fournir.

On pourrait certainement réduire la consommation électrique en ajoutant des thermistances en retour pour ajuster la puissance de chauffage/refroidissement. Pour aller plus loin, il faudrait utiliser un contrôleur TEC dédié avec boucle PID. Cela devrait probablement permettre un fonctionnement constant sans trop de consommation d'énergie. Je pense actuellement à construire un tel système en utilisant les pilotes Thorlabs MTD415T TEC.

Un autre inconvénient de la configuration actuelle est que l'on peut entendre la sortie PWM 1 kHz des pilotes de moteur. Ce serait aussi bien si on pouvait se débarrasser des ventilateurs car ils sont aussi assez bruyants.

Premier Prix du Concours Métal

Conseillé:

Affichage thermochromique de la température et de l'humidité - Version PCB : 6 étapes (avec photos)

Affichage de la température et de l'humidité thermochromiques - Version PCB: Il y a quelque temps, un projet appelé Température et amp; Affichage de l'humidité où j'ai construit un affichage à 7 segments à partir de plaques de cuivre chauffées/refroidies par des éléments Peltier. Les plaques de cuivre étaient recouvertes d'une feuille thermochromique qui cha

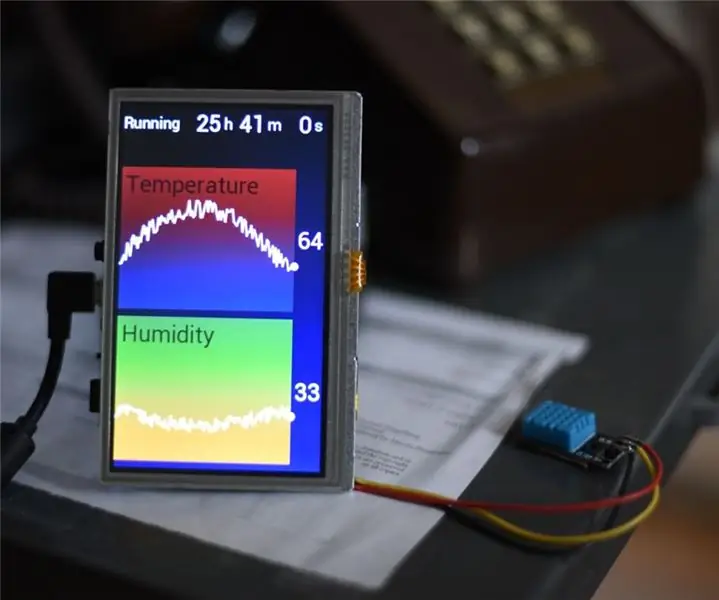

Affichage de l'humidité de la température sur 24 heures Arduino : 3 étapes (avec photos)

Affichage de l'humidité de la température sur 24 heures Arduino : le DHT11 est un excellent capteur pour commencer. C'est bon marché et facile à connecter à un Arduino. Il signale la température et l'humidité avec une précision d'environ 2%, et cette instructable utilise un Gameduino 3 comme affichage graphique, affichant 24 heures d'historique.W

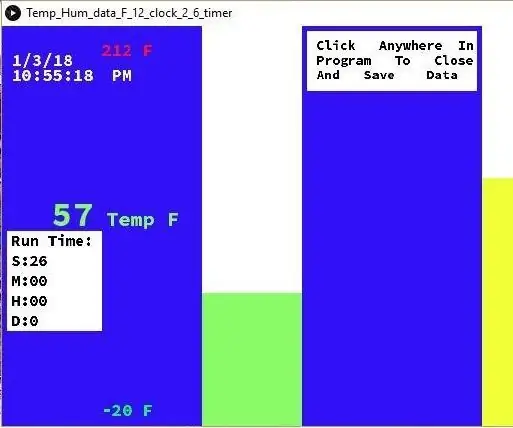

Affichage de la température et de l'humidité et collecte de données avec Arduino et traitement : 13 étapes (avec images)

Affichage de la température et de l'humidité et collecte de données avec Arduino et traitement : introduction : il s'agit d'un projet qui utilise une carte Arduino, un capteur (DHT11), un ordinateur Windows et un programme de traitement (téléchargeable gratuitement) pour afficher les données de température, d'humidité en numérique et sous forme de graphique à barres, afficher l'heure et la date et exécuter un compte à rebours

Contrôlez vos appareils électriques avec votre télécommande TV (IR Remote) avec affichage de la température et de l'humidité : 9 étapes

Contrôlez vos appareils électriques avec votre télécommande TV (ir Remote) avec affichage de la température et de l'humidité : salut je suis Abhay et c'est mon premier blog sur Instructables et aujourd'hui je vais vous montrer comment contrôler vos appareils électriques avec votre télécommande TV en construisant ceci projet simple. merci au lab atl pour le soutien et la fourniture du matériel

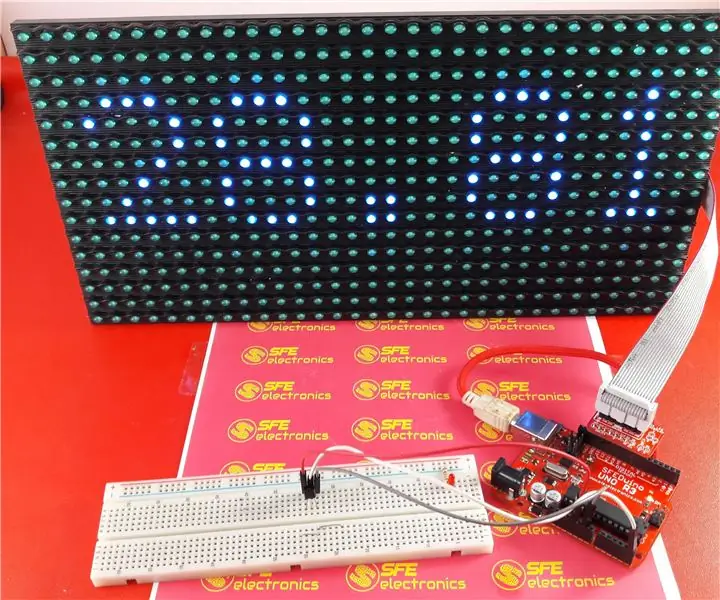

Affichage de la température sur le module d'affichage LED P10 à l'aide d'Arduino : 3 étapes (avec photos)

Affichage de la température sur le module d'affichage à LED P10 à l'aide d'Arduino: Dans le didacticiel précédent, il a été expliqué comment afficher du texte sur le module d'affichage à LED matricielle P10 à l'aide d'Arduino et du connecteur DMD, que vous pouvez vérifier ici. Dans ce didacticiel, nous allons donner un didacticiel de projet simple en utilisant le module P10 comme moyen d'affichage